Heb je je ooit afgevraagd wat het proces is achter de precieze vormen die uit metalen platen worden gesneden? In dit fascinerende artikel duiken we in de wereld van blanking, een cruciale techniek bij het stansen van metaal. Onze deskundige werktuigbouwkundig ingenieur leidt je door de fijne kneepjes van dit proces, van de basisprincipes tot geavanceerde maatregelen voor kwaliteitscontrole. Maak je klaar om de wetenschap en kunst achter het maken van perfecte metalen onderdelen te ontdekken!

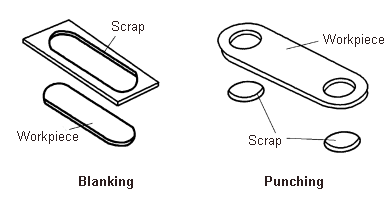

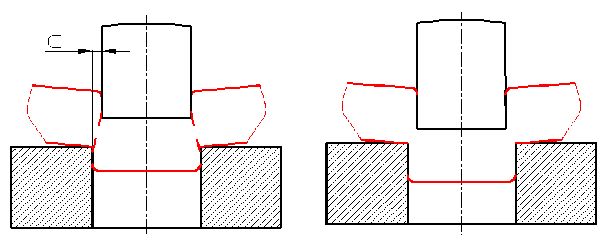

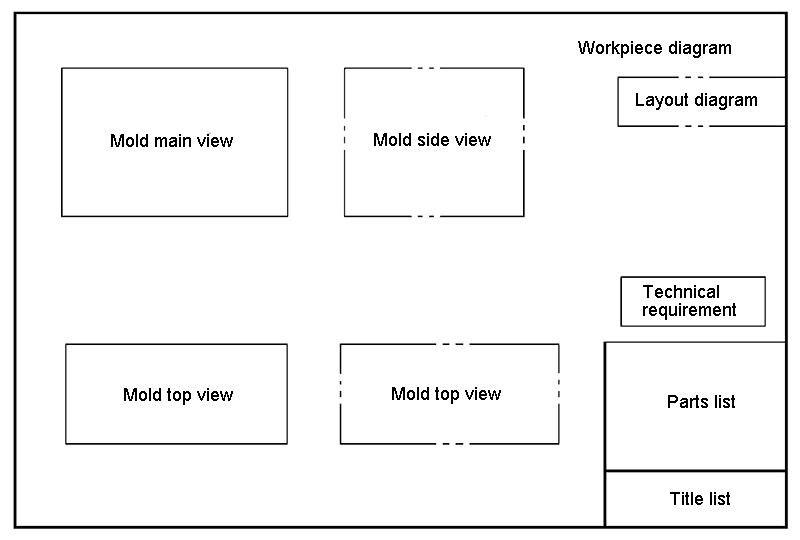

Blanking is een stempelproces waarbij een mal wordt gebruikt om een deel van een plaat langs een bepaalde contourvorm van een ander deel te scheiden. Eenvoudiger gezegd, bestaat blanking uit het gebruik van een mal om platen uit elkaar te snijden.

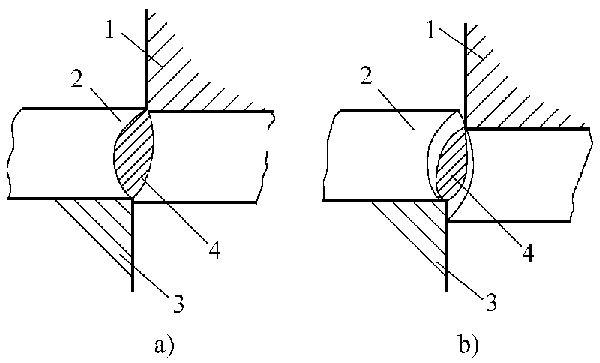

Teken van het einde van de blenk: de pons gaat door de plaat in de matrijs.

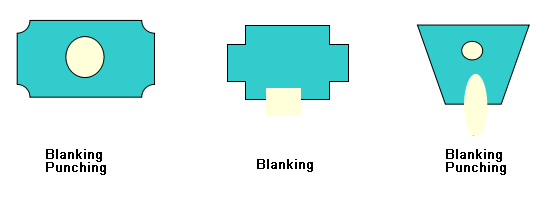

Belangrijkste basisproces voor blanking: blanking en piercing

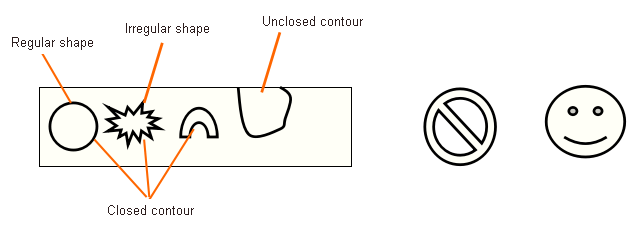

Zowel blanking als piercing maken gebruik van een mal om een deel van de plaat langs een gesloten contour van een ander deel te scheiden.

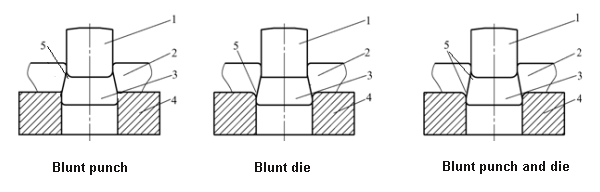

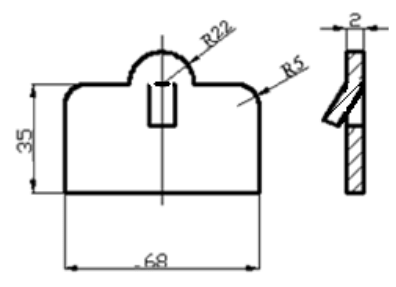

De mal voor blanking wordt afrondmatrijs.

Kenmerken blinde matrijs:

Blanking classificatie

Volgens de verschillende vervormingsmechanismen van de blanking, kan de blanking worden onderverdeeld in:

In het volgende deel richten we ons voornamelijk op gewone blanking.

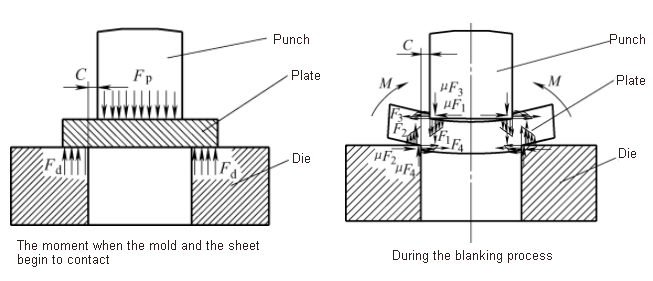

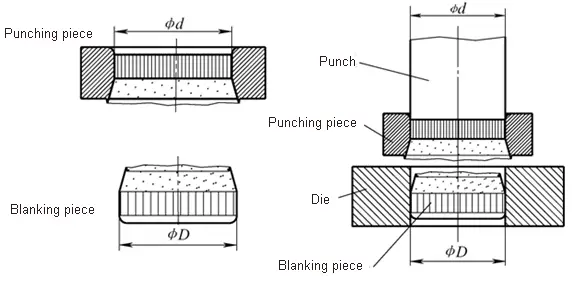

Als de vormspleet geschikt is, kan het vervormingsproces van de blanking worden onderverdeeld in:

In het beginstadium waarbij de stempel net de plaat raakt, ondergaat hij elastische vervorming.

Belangrijke conclusie

(houd geen rekening met elastische springrug)

Verandering in de kracht van de blanking proces:

De geponste vervormingszone bevindt zich in het spindelgedeelte van de bovenste en onderste snijkanten.

De kwaliteit van blanking parts heeft betrekking op:

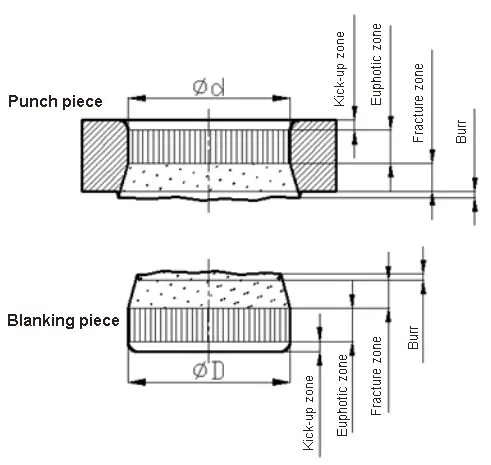

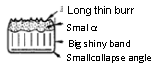

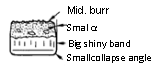

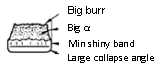

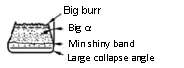

Bij normale vrijgave bestaat de doorsnede van het onbewerkte deel uit vier delen:

De beste kwaliteit: heldere band

De positie waar de braam ontstaat: de barst zit niet op de punt van het mes, maar iets boven de zijkanten van de pons en de matrijs.

(1) Invloed van materiaaleigenschappen

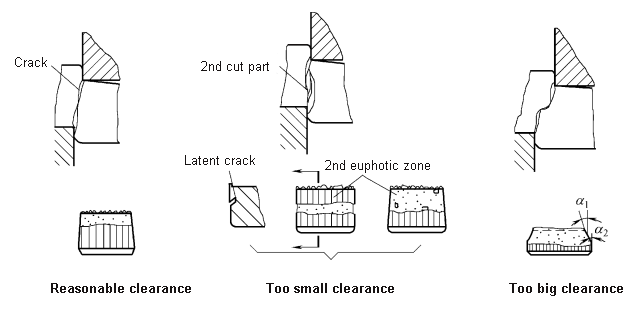

(2) Invloed van vormspleet

Effect van speling op de kwaliteit van afschuifscheuren en doorsneden.

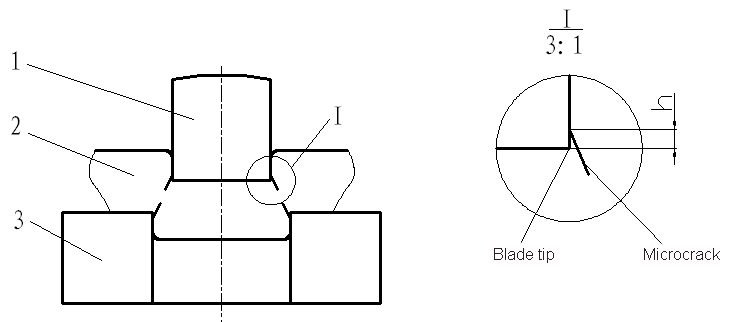

(3) Invloed van de randtoestand van de matrijs

De maatnauwkeurigheid van de blenk is het verschil tussen de werkelijke maat van de blenk en de basisafmetingen op de tekening.

Het verschil omvat twee afwijkingen:

Beïnvloedende factoren:

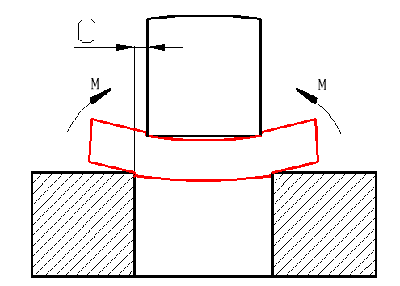

Vormfout van blankingonderdelen: verwijst naar defecten zoals kromtrekken, vervorming en vervorming.

Vervorming verwijst naar de oneffenheden van de blanke onderdelen.

De vervorming wordt veroorzaakt door de extrusie als gevolg van het doorboren van de rand van de blenk of als de afstand tussen de gaten te klein is.

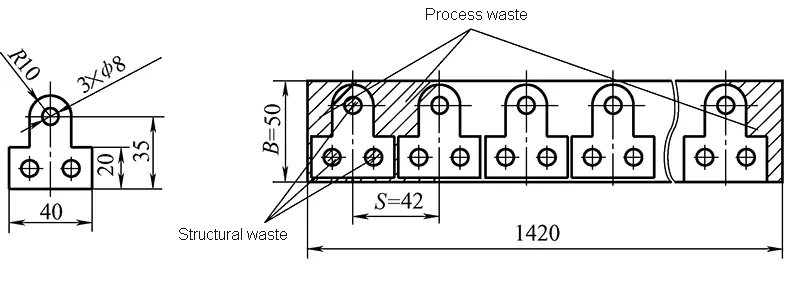

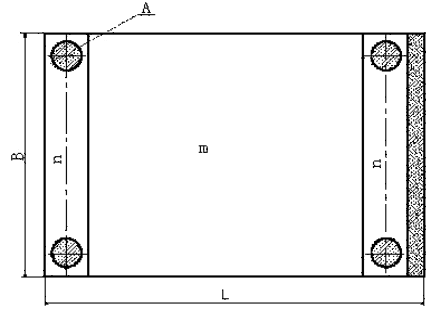

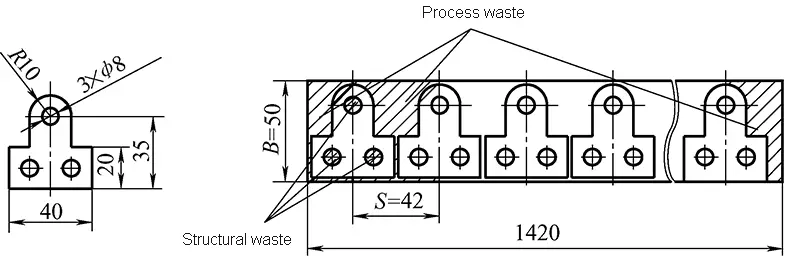

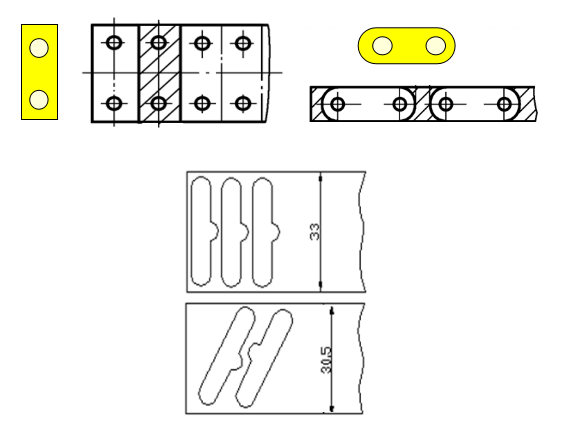

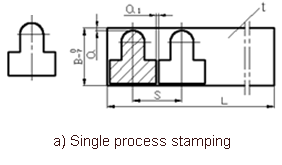

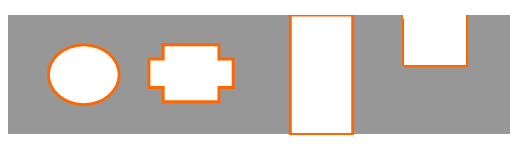

3.1 Lay-outontwerp

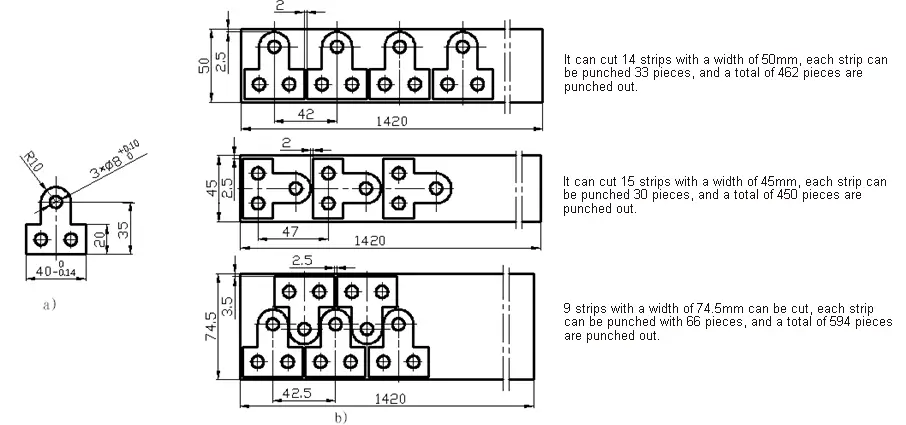

1.Lay-out en materiaalgebruik

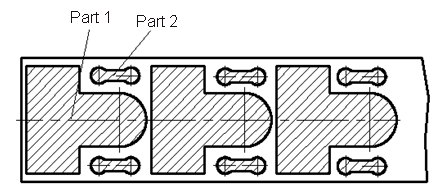

(1) Lay-out

Lay-out verwijst naar de rangschikking van de blanco's op de vellen of stroken.

Redelijke lay-out: verbeter het materiaalgebruik, verlaag de kosten, waarborg de kwaliteit van het stempelen en verbeter de levensduur van de matrijs.

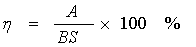

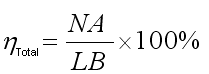

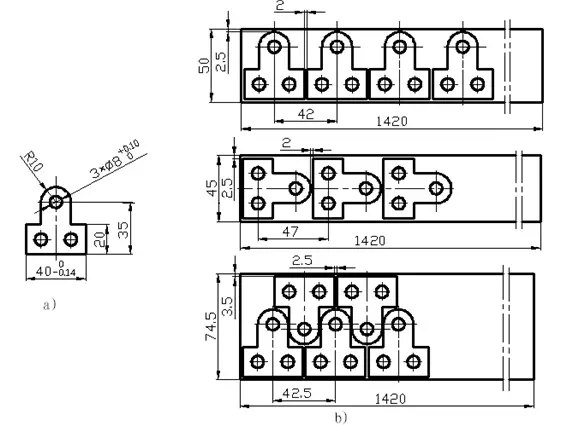

(2) Materiaalbezettingsgraad

Materiaalgebruik is het percentage van de werkelijke oppervlakte van het onderdeel ten opzichte van de oppervlakte van het gebruikte materiaal.

Materiaalgebruik in één stap:

Totaal materiaalgebruik op een vel (of strook, strip):

(Manieren om het materiaalgebruik te verbeteren

Type afval:

Maatregelen om procesafval te verminderen:

Maatregelen om structureel afval te benutten:

Verander de vorm van de structuur om het materiaalgebruik te verbeteren.

Welke structuur is bevorderlijker voor het besparen van materialen?

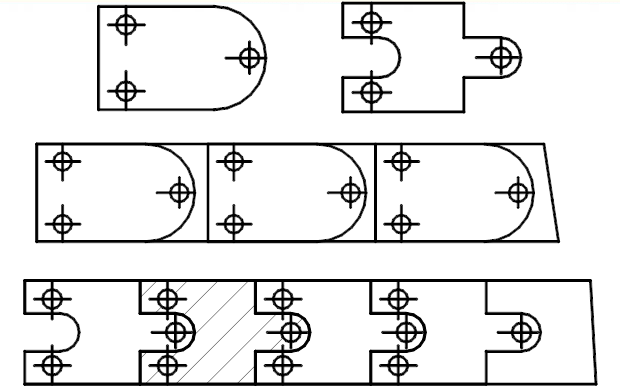

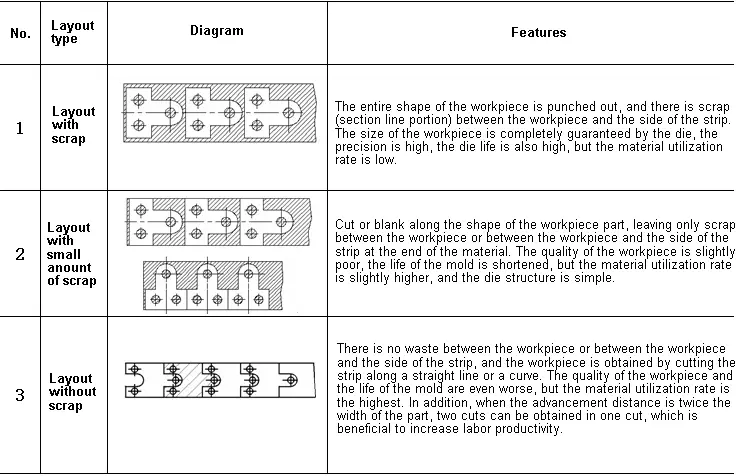

2. Type lay-out

Opmaakformulier

Selectie van lay-out:

(1) Lappen en zijn rol

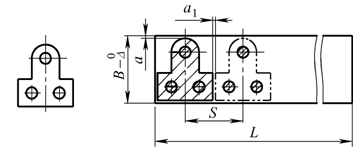

Lappen: Het procesresten tussen het werkstuk en het werkstuk en tussen het werkstuk en de rand van de strip. Er zijn de lapping a1 en de side lapping a.

Lappende functie:

Bepaling van de tapwaarde:

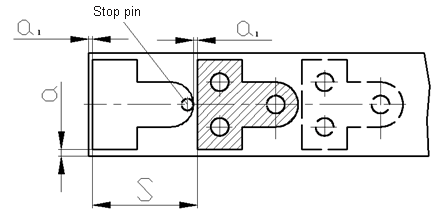

Bepaling van de voorschietafstand:

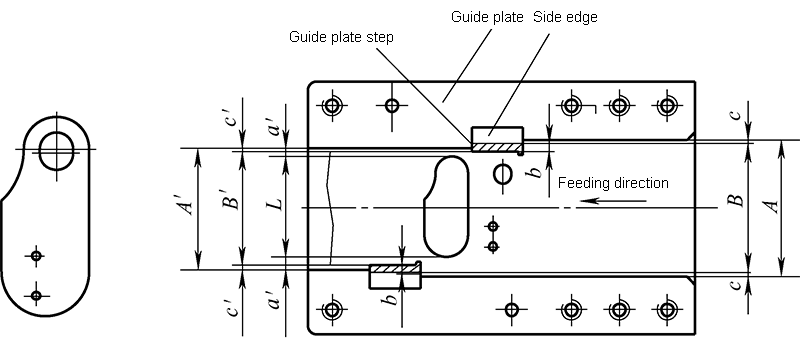

Bepaling van de materiaalbreedte:

Het bepalen van de strookbreedte heeft te maken met de manier waarop de strook in de mal wordt geplaatst:

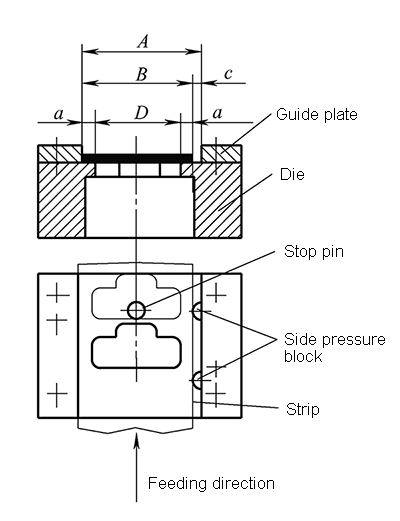

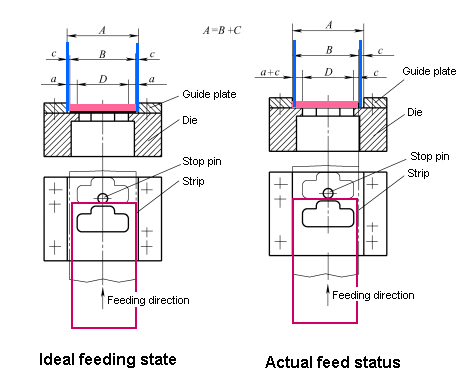

1)Bepaling van de bandbreedte met apparaat voor zijdelingse druk

De stroken worden altijd aan één kant van de geleideplaat gevoerd, dus:

Snijfout

2)Bepaling van de bandbreedte zonder zijdrukapparaat

3)Bepaling van de strookbreedte bij zijrandpositionering

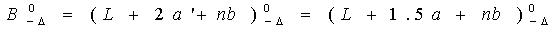

4)Snijmethode

Kan verticaal of horizontaal worden gesneden.

Bereken respectievelijk ηverticaal en ηhorizontaal en kies de grootste na vergelijking.

Bij de feitelijke productie moet ook rekening worden gehouden met productie-efficiëntie en bedieningsgemak.

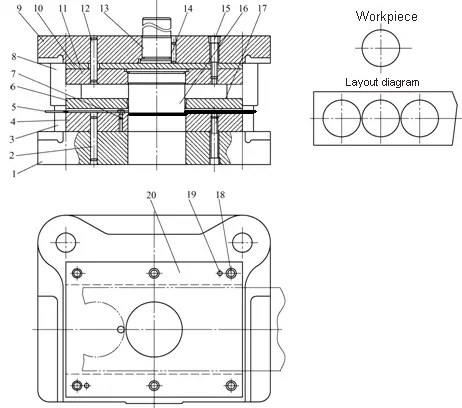

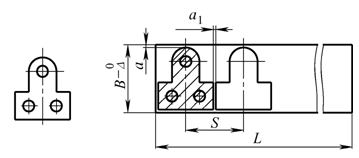

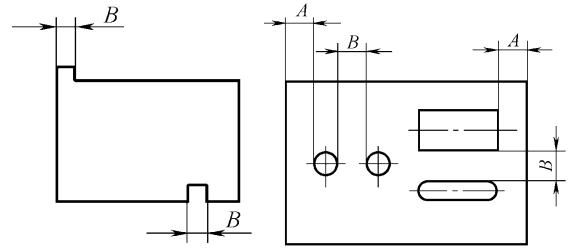

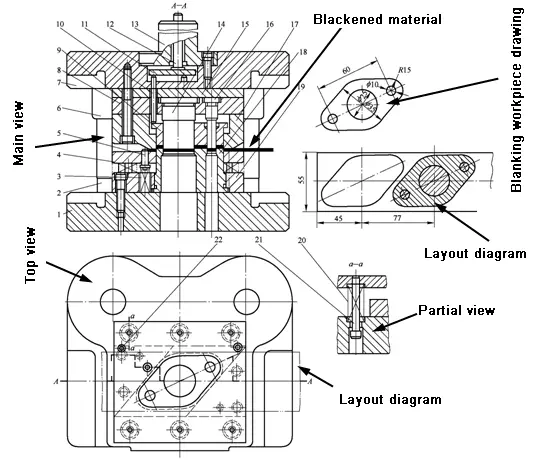

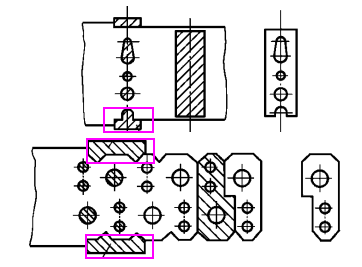

5) Tekening van het lay-outschema

Een volledige lay-out moet gemarkeerd worden met de afmetingen van de stripbreedte, de stapafstand S, de overlappingen tussen de werkstukken en de zijdelingse overlappingen. De lay-outtekening wordt meestal getekend in de rechterbovenhoek van de algemene assemblagetekening.

Vereisten voor matrijsassemblagetekeningen

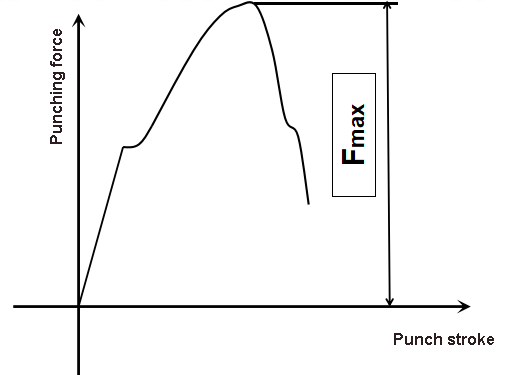

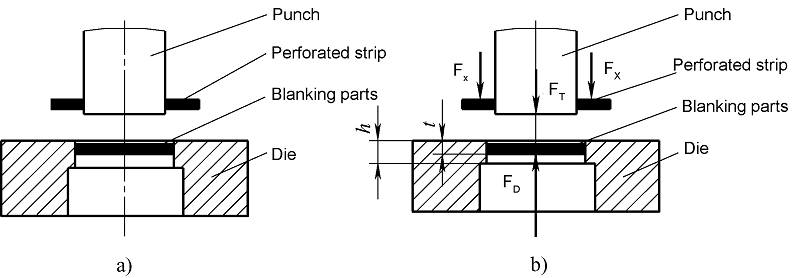

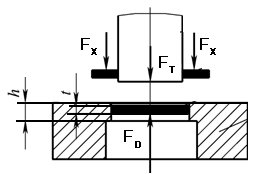

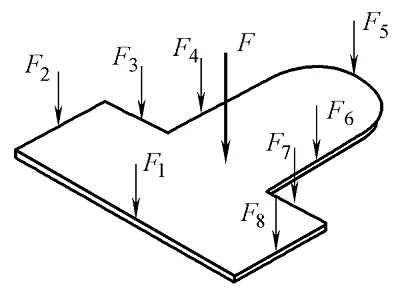

De kracht van het blankingproces omvat voornamelijk:

1. Berekening van de sluitkracht

Blankingkracht verwijst naar de druk die nodig is tijdens het blankingproces. Dit verwijst naar de maximale waarde tijdens het afblussen.

Bij het ponsen met een gewone vlakke matrijs wordt de ponskracht F over het algemeen als volgt berekend:

Opmerking:

F --Blankerende kracht;

L --snijlengte;

t --Materiaaldikte;

τ --Materiaal afschuifsterkte;

K -Veiligheidsfactor, over het algemeen is K = 1,3

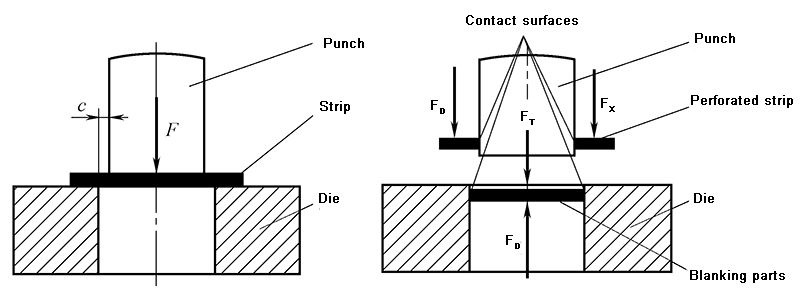

2. Berekening van ontlaadkracht, stuwkracht en uitwerpkracht

Berekeningsformule van ontlaadkracht, duwkracht en uitwerpkracht

KX、KT、KD--Coëfficiënt van ontlaadkracht, duwkracht, uitwerpkracht, zie de tabel hieronder;

| Materiaaldikte t (mm) | KX | KT | KD | |

| Staal | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.063 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Aluminium, aluminiumlegering, koper, messing | 0.025~0.08

0.02~0.06 | 0.3~0.07

0.03~0.09 | ||

Opmerking: De ontlaadkrachtcoëfficiënt KX wordt als bovengrens genomen bij het doorboren van gaten, grote overlappingen en complexe contouren.

n-Het aantal blanking parts (of scraps) in de matrijsrand op hetzelfde moment.

In de formule:

F-一Blankkracht (N))

h-hoogte van de rechte randwand van de matrijsopening

t-Dikte van de plaat

De ponskracht bij het uitwerpen de som is van de uitwerpkracht, loskracht en uitwerpkracht.

3. Berekening van het drukcentrum

Het drukpunt is het werkpunt van de resulterende kracht van het stempelen.

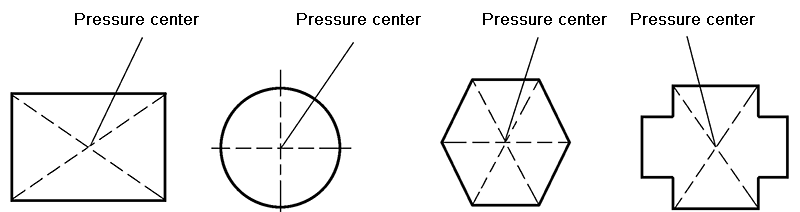

Het symmetrische middelpunt van het afblinddeel heeft zijn drukmiddelpunt op het geometrische middelpunt van het afblindprofiel.

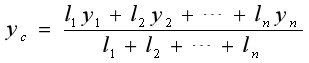

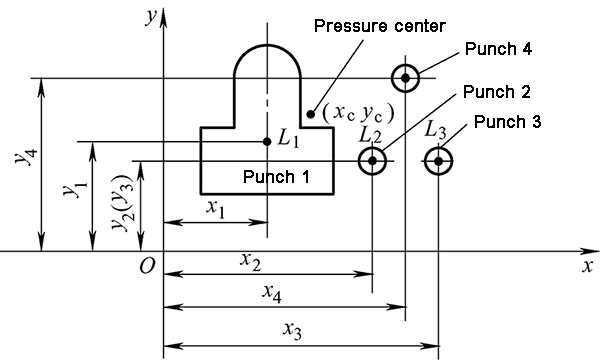

Het centrum van de afpersdruk van een complex gevormd werkstuk of een multi-convex afwerkstuk kan analytisch berekend worden volgens het principe van momentbalans.

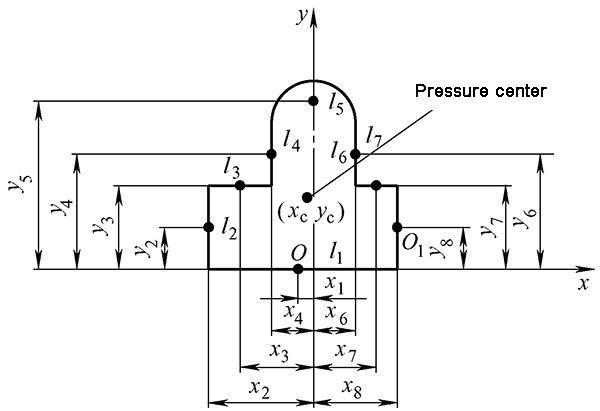

Berekening van het drukcentrum van een complex afwerkstuk met een enkele pons

1) Teken de afrondingscontour van het afrondingswerkstuk in verhouding.

2) Stel een rechthoekig coördinatenstelsel xoy vast.

3) Het afloopprofiel van het afloopprofiel wordt ontleed in een aantal rechte lijnsegmenten en cirkelboogsegmenten L1, L2, L3 ... Ln en andere basislijnsegmenten.

4) Bereken de lengte van elk basislijnsegment en de afstand y1, y2, y3 ... yn en x1, x2, x3 ... xn van het zwaartepunt naar de coördinatenas x, y.

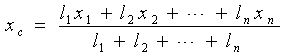

5) Bereken de coördinaten xc en yc van het drukcentrum.

Berekening van het drukcentrum in meervoudig ponsen

1) Teken de omtrek van elke stempel in verhouding

2) Bepaal het cartesiaanse coördinatenstelsel xoy

3) Vind de coördinaten van het zwaartepunt van elke convexe dobbelsteen (xi, yi)

4) Bereken de ponslengte Li van elke pons

5) Bereken de coördinaten xc en yc van het drukcentrum

De techniciteit van het afsnijdingsdeel verwijst naar het aanpassingsvermogen van het afsnijdingsdeel aan het afsnijdingsproces. Het is een vereiste vanuit het oogpunt van productontwerp.

Een goed ponsproces betekent dat gewone ponsmethodes gebruikt kunnen worden om gekwalificeerde ponsonderdelen te verkrijgen onder de voorwaarden van een langere levensduur en productiviteit van de matrijs en lagere kosten.

De maakbaarheid van het blanking part wordt bepaald door de structurele vorm, nauwkeurigheidseisen, vorm- en positietoleranties en technische vereisten.

1.Structure technologie van blanking delen

(1)De structuur van het blankinggedeelte is zo eenvoudig en symmetrisch mogelijk, wat het rationele gebruik van materialen zoveel mogelijk ten goede komt.

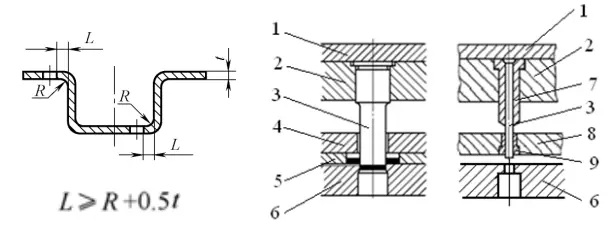

(2) De vorm en het inwendige gat van het afblinde deel moeten scherpe hoeken vermijden en de juiste afgeronde hoeken hebben.

(3) Vermijd lange en smalle cantilever en groef op het blanke deel. In het algemeen moet de breedte B van de convexe en concave delen groter zijn dan of gelijk aan 1,5 keer de plaatdikte t, oftewel B≥1,5 t.

(4) De afstand tussen de randen van de gaten en de afstand tussen de gaten moet groter zijn dan of gelijk aan 1,5 keer de plaatdikte t.

(Bij het ponsen van gaten op gebogen of diepgetrokken onderdelen moet een bepaalde afstand worden aangehouden tussen de rand van het gat en de rechte wand.

(Bij het piercen mag de grootte van het gaatje niet te klein zijn.

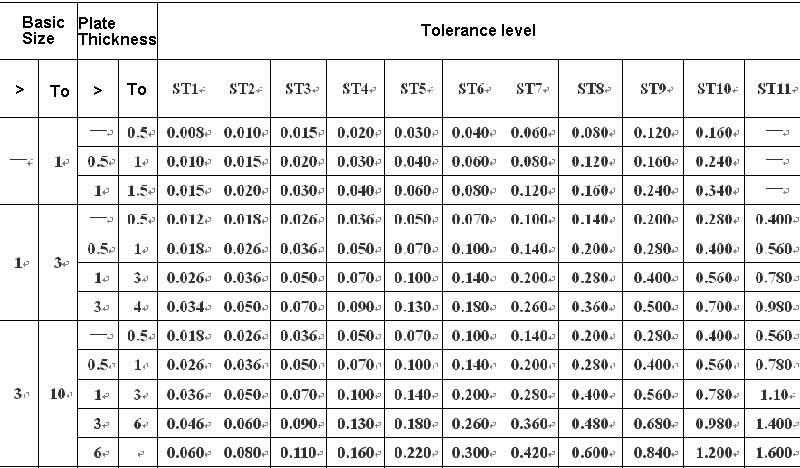

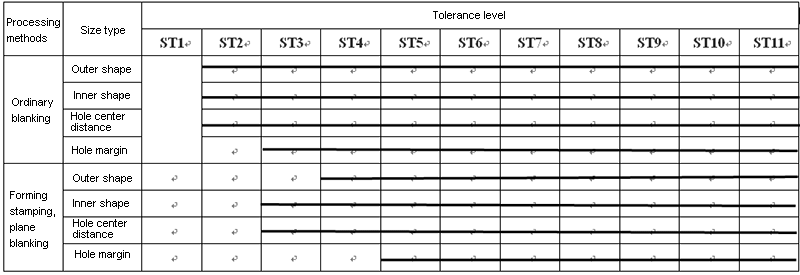

Het is onderverdeeld in 11 niveaus, die worden weergegeven door het symbool ST en die geleidelijk afnemen van ST1 tot ST11.

Tabel 3-12 Selectie van tolerantieklassen voor gebruikelijke blankingonderdelen (GB / T13914-2002)

| Materiaaldikte t/mm | ≤1 | 1-2 | 2-3 | 3-4 | 4-5 |

| Oppervlakteruwheid van afblindgedeelte Ra/μm | 3.2 | 6.3 | 12.5 | 25 | 50 |

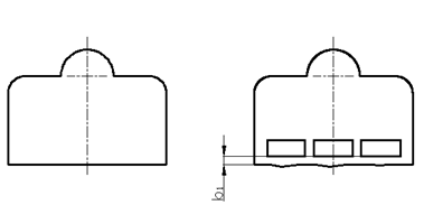

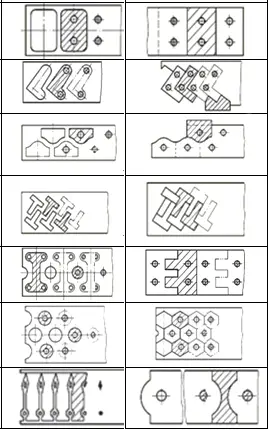

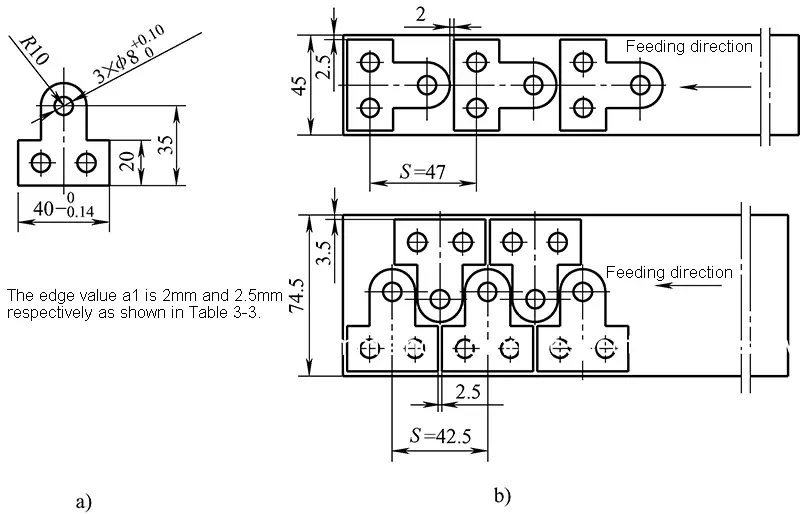

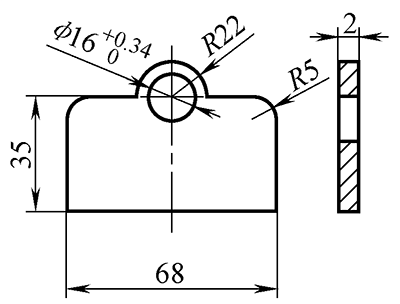

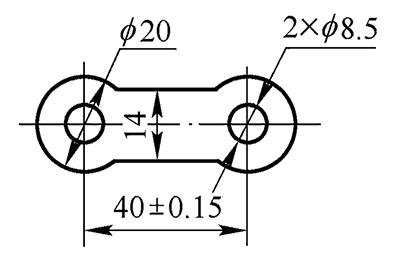

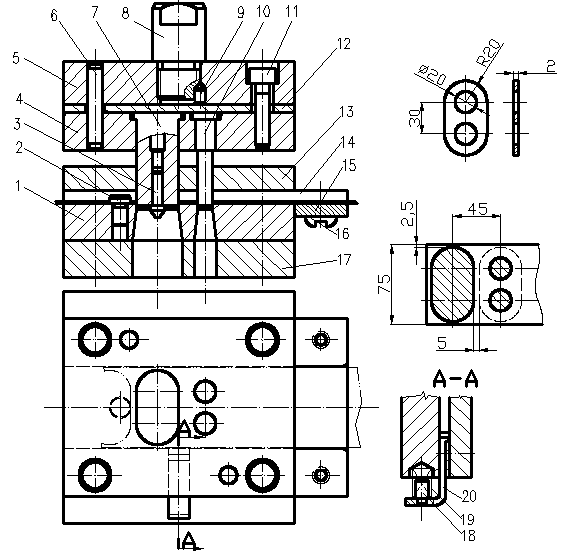

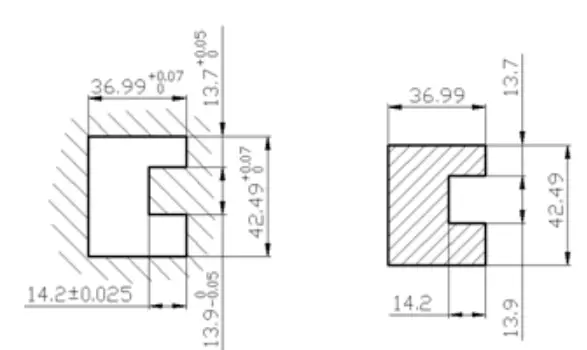

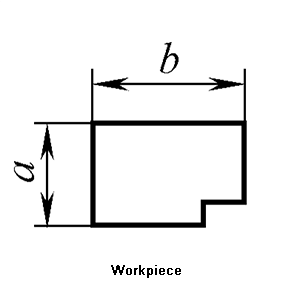

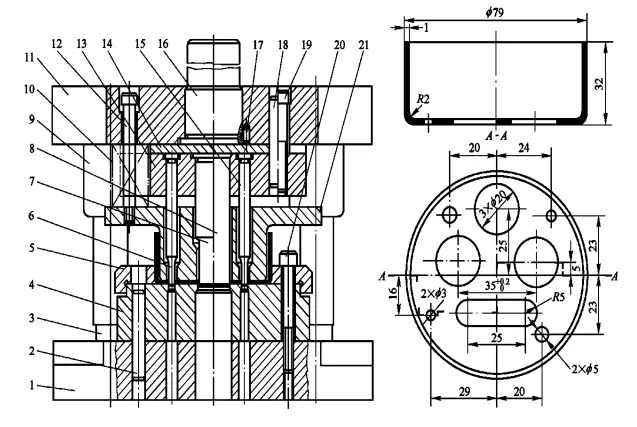

Voorbeeld 3-3 Het onbewerkte werkstuk in de afbeelding is gemaakt van materiaal Q235 met een dikte van 2 mm. Probeer de verwerkbaarheid van het blankingdeel te analyseren.

Analyse:

(1) De blanking structuur is symmetrisch, zonder groeven, cantilevers, scherpe hoeken, etc., die voldoet aan de eisen van het blanking proces.

(2) Zoals te zien is in Tabel 3-11 en Tabel 3-12, zijn de nauwkeurigheid van het binnengat en de buitenafmetingen en de nauwkeurigheid van het gat centrum afstand zijn allemaal algemene nauwkeurigheidseisen, die kunnen worden uitgeponst met gewone blanking.

(3) Zoals te zien is in Figuur 3-42 en Tabel 3-9 voldoen de grootte van de geponste gaten, de gatenmarges en de afmetingen van de gatenafstand allemaal aan de minimumvereisten en kan composietponsen worden gebruikt.

(4) Q235 is een veelgebruikte stempelmateriaal en heeft een goede verwerkbaarheid bij het stempelen.

Samenvattend heeft het afpelgedeelte een goede afpelbaarheid en is het geschikt om te ponsen.

Op basis van de procesanalyse moeten uitgebreide overwegingen over de aspecten structuur, nauwkeurigheid, grootte, batch enz. worden opgelost:

Het aantal basisbewerkingen dat nodig is voor een blankingdeel kan direct worden beoordeeld aan de hand van de vorm.

Voorbeeld van het bepalen van het aantal basisbewerkingen

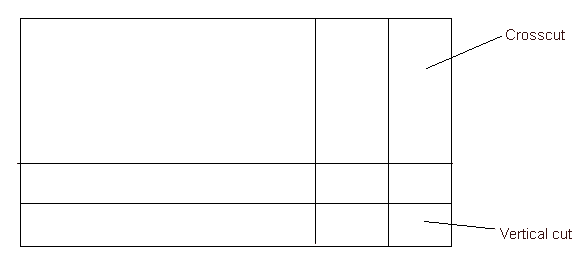

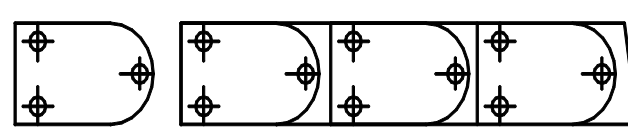

De bijbehorende matrijzen zijn eenstaps ponsmatrijsSamengestelde ponsmatrijs en progressieve ponsmatrijs.

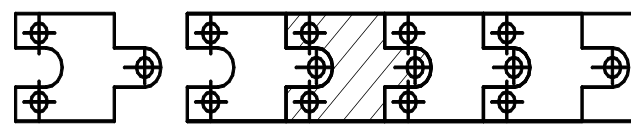

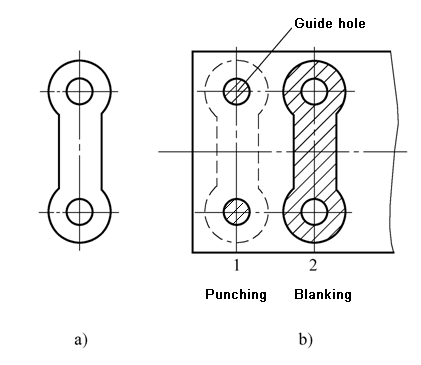

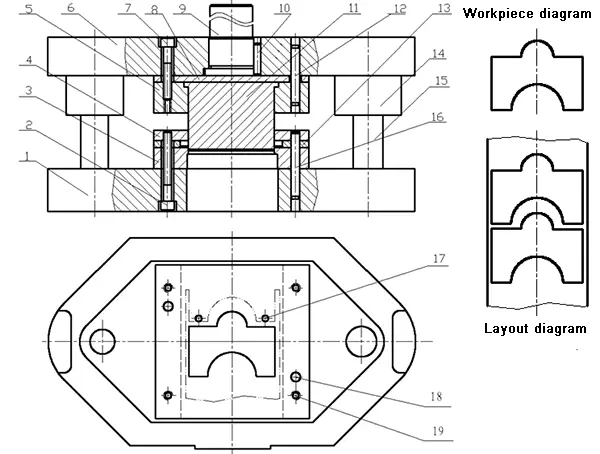

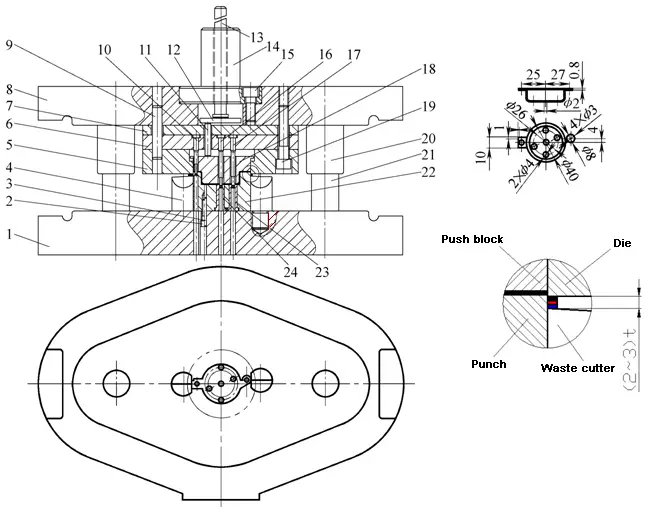

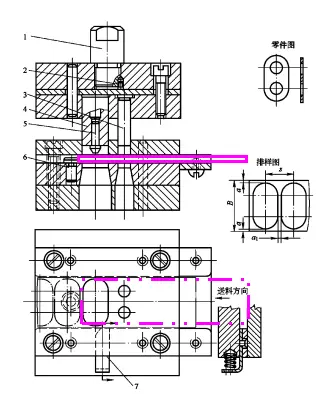

Samengestelde ponsmatrijs

Er is slechts één station en in één slag van de pers worden twee of meer ponsprocessen tegelijkertijd uitgevoerd.

Progressieve ponsmatrijs

In één slag van de pers worden de matrijzen voor meerdere ponsprocessen gelijktijdig afgewerkt op een aantal stations die continu in de toevoerrichting zijn geplaatst.

Vergelijking van drie soorten mallen

| Type schimmel | Enkelvoudige matrijs | Samengestelde modus | Progressieve vorm |

| Aantal stations | 1 | 1 | 2 of meer soorten |

| Aantal voltooide operaties | 1 type | 2 of meer soorten | 2 of meer soorten |

| Geschikte blanco maat | Groot en middelgroot | Groot, middelgroot en klein | Middelgroot en klein |

| Materiaalvereisten | De strookbreedte is niet strikt en het schroot kan worden gebruikt. | De strookbreedte is niet strikt en het schroot kan worden gebruikt. | Strikte vereisten voor stroken of strips |

| Ponsnauwkeurigheid | Laag | Hoog | Tussen de twee |

| Productiviteit | Laag | Hoog | Zeer hoog |

| De mogelijkheid van mechanisatie en automatisering | Gemakkelijker | Moeilijke, gecompliceerde werkstuk- en afvalverwijdering | Gemakkelijk |

| Toepassing | Geschikt voor middelgrote en kleine batchproductie van grote precisieonderdelen, grote en middelgrote onderdelen of massaproductie van grote onderdelen | Geschikt voor massaproductie van grote, middelgrote en kleine onderdelen met complexe vormen en hoge precisievereisten | Geschikt voor massaproductie van kleine en middelgrote onderdelen met complexe vormen en hoge precisievereisten |

Is het proces complex en hoe kies je het?

De algemene principes zijn:

(1) Bestelindeling van progressief ponsen

(2) Volgorde voor het in één stap blank maken van onderdelen die in meerdere stappen blank gemaakt worden:

Voorbeeld van volgorde voor progressief stempelen

Voorbeelden van methoden om stempelschema's te bepalen

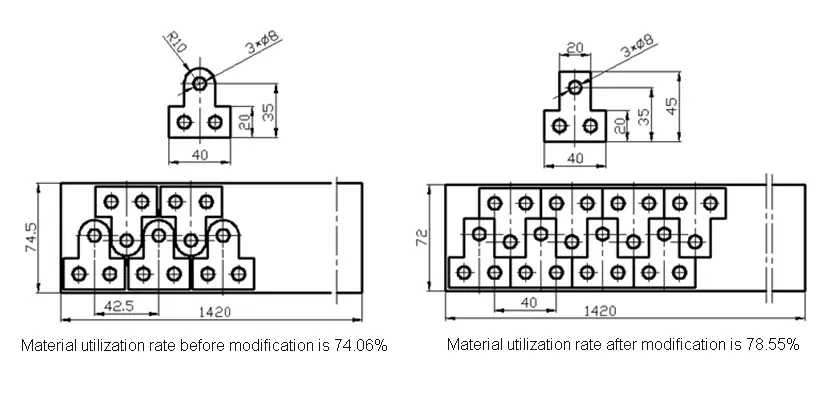

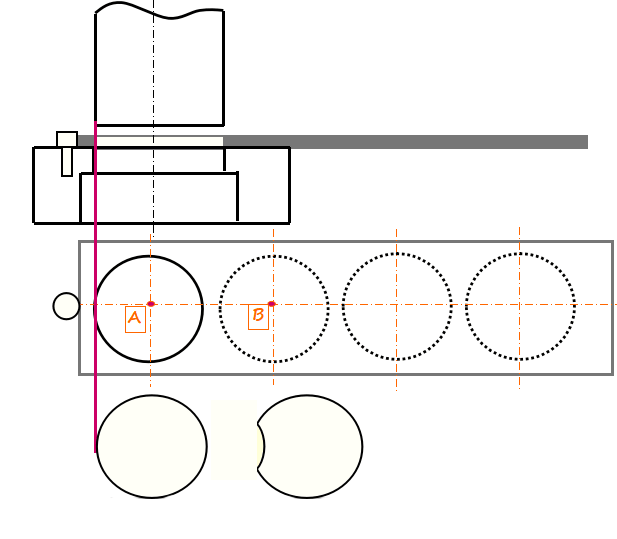

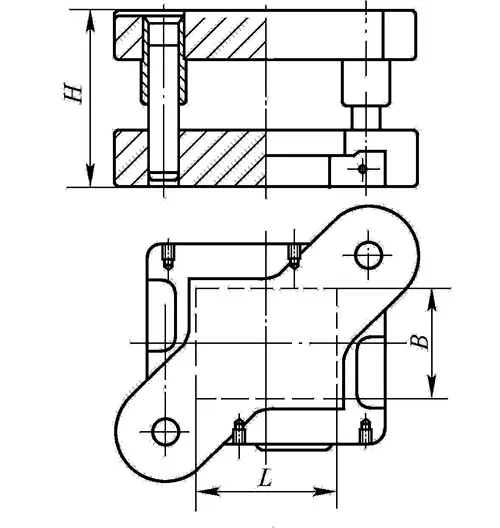

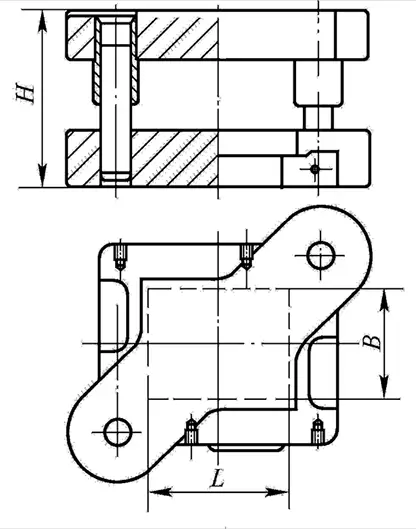

Voorbeeld 3-4 Het stempelen van geïllustreerde onderdelen, met een jaarlijkse productie van 3 miljoen stuks, vereist het ontwikkelen van een stempelprocesplan.

(1) Analyse van stempeltechnologie

1) De blanking structuur is symmetrisch, zonder groeven, cantilevers, scherpe hoeken, etc., wat voldoet aan de vereisten van het blanking proces.

2) Zoals te zien is in Tabel 3-11 en Tabel 3-12 behoren de nauwkeurigheid van het binnengat en de buitenafmetingen en de nauwkeurigheid van de hartafstand van het gat tot de algemene nauwkeurigheidseisen, die met gewoon ponsen kunnen worden uitgeponst.

3) Zoals te zien is in Figuur 3-42 en Tabel 3-9 voldoen de grootte van de geponste gaten, de randafstand en de grootte van de gatenafstand aan de minimumvereisten en kan composietponsen worden gebruikt.

4) Q235 is een veelgebruikt stempelmateriaal en heeft een goede verwerkbaarheid bij het stempelen.

Samenvattend kan gezegd worden dat het afwerkdeel goed te ponsen is en geschikt is om te ponsen.

(2) Bepaal het stempelprocesplan

Voor dit onderdeel zijn twee basisprocedures nodig: blanking en piercing. Op basis van de bovenstaande procesanalyse kunnen de volgende drie procesoplossingen worden genoemd:

(3) Analyse en vergelijking

De eerste oplossing heeft een eenvoudige matrijsstructuur, maar vereist twee processen en twee paar matrijzen, waardoor de productiviteit laag is en het moeilijk is om te voldoen aan de efficiëntievereisten voor massaproductie.

De tweede oplossing vereist slechts één paar mallen. De vorm- en positienauwkeurigheid en de maatnauwkeurigheid van het blanking part kunnen gemakkelijk worden gegarandeerd. De productiviteit is hoger dan bij de eerste oplossing, maar de matrijsstructuur is gecompliceerder dan bij de eerste oplossing en de bediening is lastig.

Optie drie vereist ook een paar matrijzen, die handig en veilig te bedienen is en de hoogste productiviteit heeft. De matrijsstructuur is ingewikkelder dan bij optie één. De precisie van de geponste onderdelen ligt tussen optie één en optie twee in. Maar omdat de nauwkeurigheid van het product zelf niet hoog is, kan het voldoen aan de nauwkeurigheidseisen van het product.

Uit de analyse en vergelijking van de bovenstaande drie regelingen blijkt dat het beter is om regeling drie te kiezen voor de stempelproductie van dit deel.

| Nee. | Classificatiebasis | Naam |

| 1 | Eigenschappen stempelproces | Blanking matrijs, buigmatrijsDieptrekmatrijs, vormmatrijs, enz. |

| 2 | Verschillende combinaties van processen | Enkelvoudige matrijs (eenvoudige matrijs), samengestelde matrijs, progressieve matrijs (continue matrijs, overgeslagen matrijs) |

| 3 | Verschillende oriëntatiemethoden | Geen geleidingsmatrijs, geleideplaatmatrijs, geleidekolommatrijs, enz. |

| 4 | Verschillende ontladingsmethoden | Stijve ontladingsmatrijs, elastische ontladingsmatrijs |

| 5 | Verschillende manieren om de afstand te regelen | Type aanslagpen, type zijblad, type geleidepen, enz. |

| 6 | Materialen voor gietvormonderdelen zijn verschillend. | Hardmetalen matrijs, zinklegering matrijs, rubberen matrijs, enz. |

| 7 | … | … |

Weergavemethode van het diagram van de matrijsstructuur

Weergavemethode en -stappen:

-Kijk naar de titelbalk voor namen van schimmels

-Kijk naar het werkstuk

Bekijk de lay-outkaart, begrijp de aanvoerrichting en ken dan de locatie bij benadering van het positioneringsonderdeel

-Kijk naar de hoofdweergave

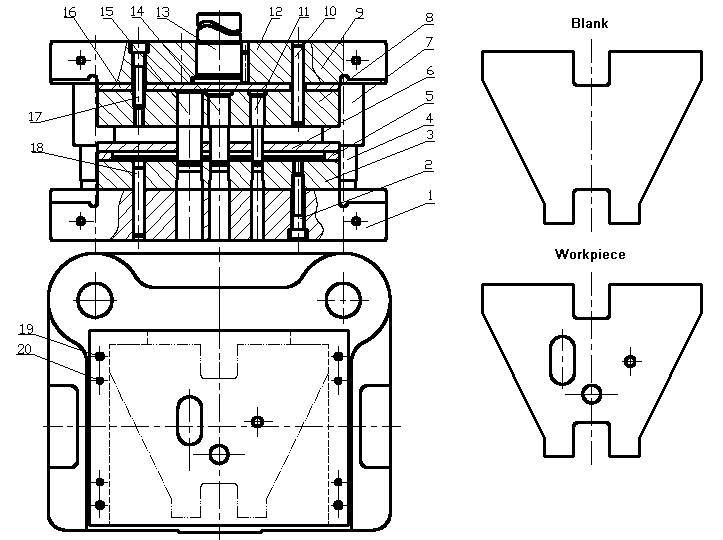

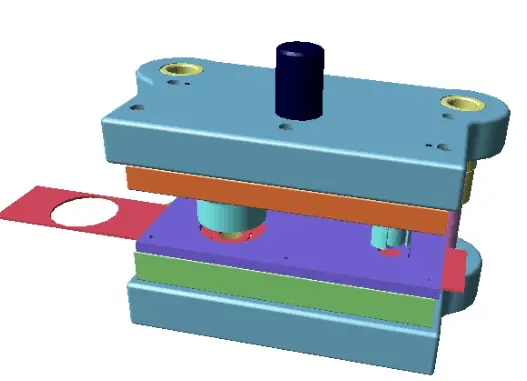

Een matrijs met één proces wordt ook wel een eenvoudige matrijs genoemd, wat verwijst naar een matrijs die slechts één stempelproces voltooit in één slag van de pers.

Blankingmatrijs met starre ontladingsinrichting

Blankingmatrijs met elastische ontladingsinrichting

Enkel proces afwerkmatrijs met elastische ontlaad- en uitwerpinrichting

Scheiding vindt plaats

Piercing mal

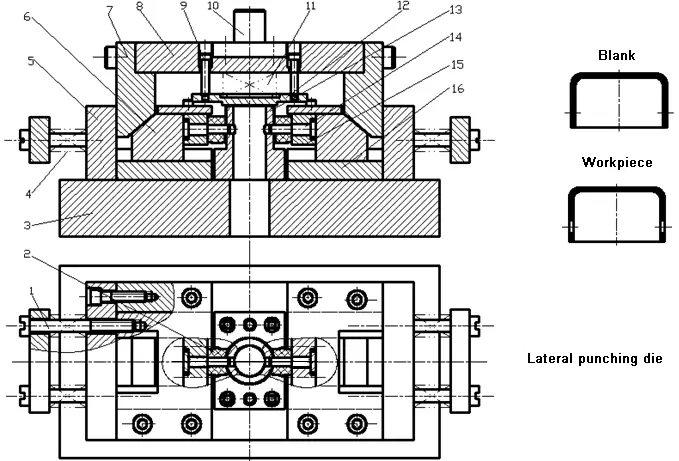

Schuine wig type horizontale kant piercing sterven

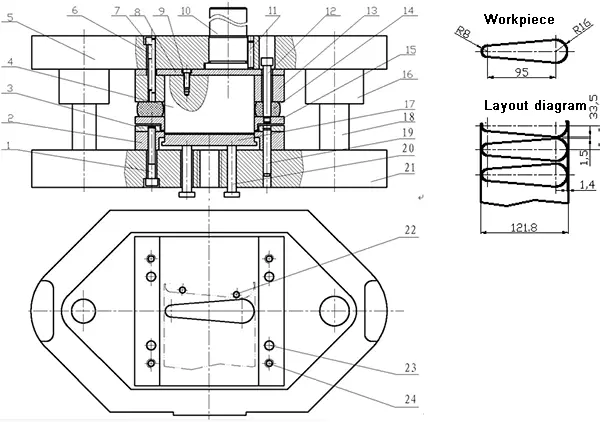

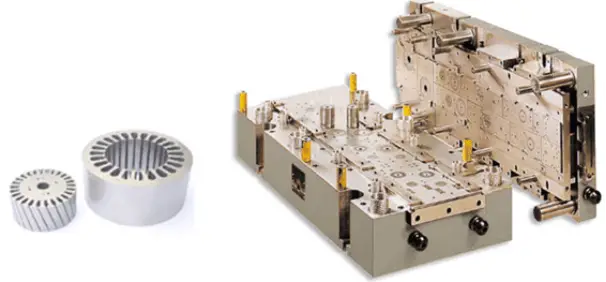

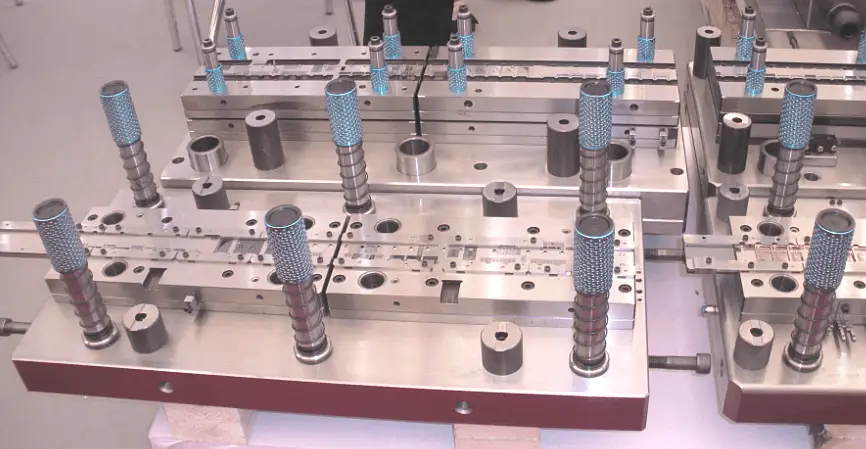

2.Typische structuur van progressieve matrijs

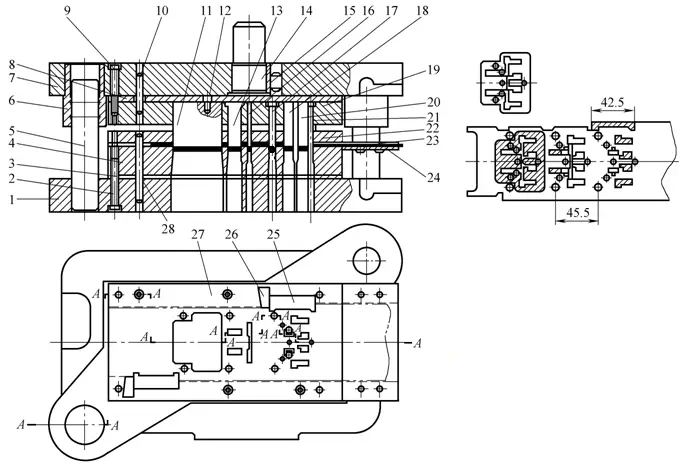

Progressieve matrijs, ook bekend als continue matrijs of overslagmatrijs, verwijst naar een matrijs die gelijktijdig meerdere stempelprocessen voltooit op meerdere stations in de toevoerrichting in een enkele slag van de pers.

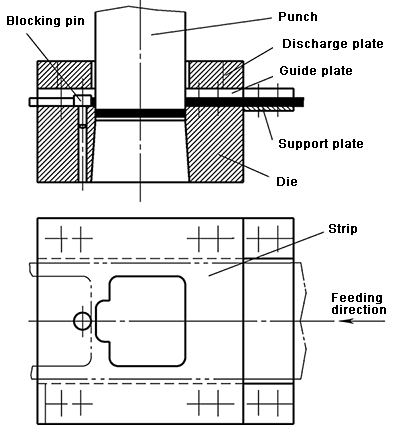

Doorboren en blanking progressieve matrijs

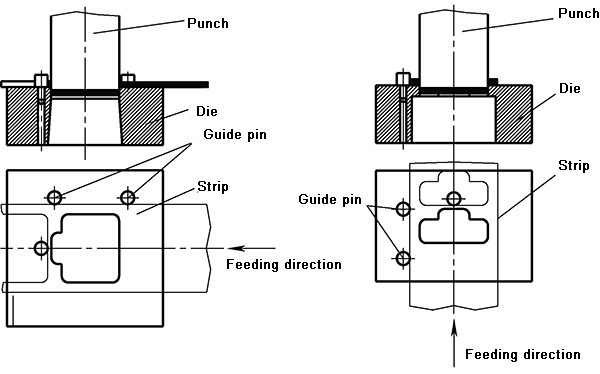

Ponsen en blancheren progressieve matrijs met een vaste afstand met behulp van geleidepennen

Doordringende en blanke progressieve matrijs met dubbele mesafstand

Progressieve afwerkmatrijs met zijrand en geleidepenvoegafstand

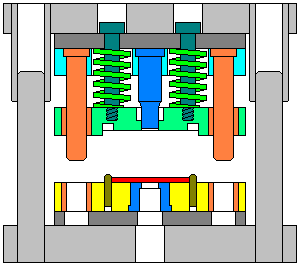

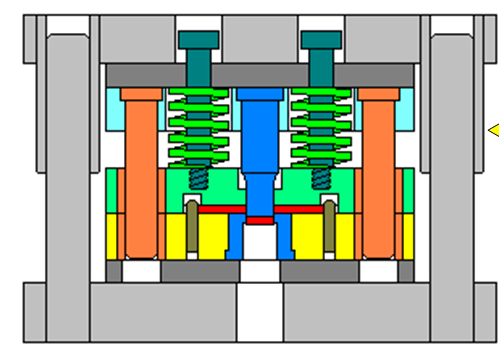

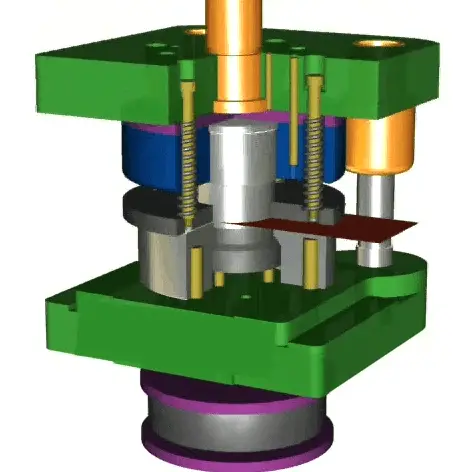

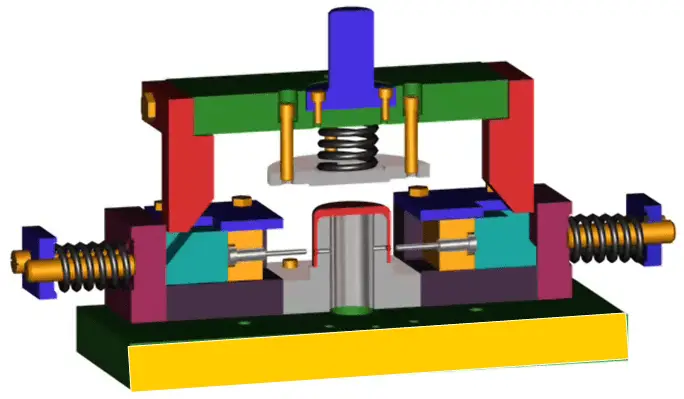

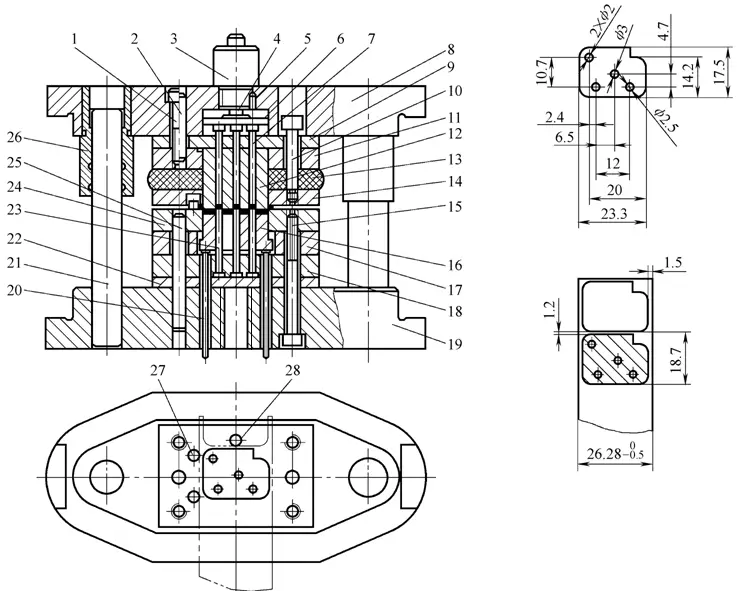

3.Typische structuur van samengestelde matrijs

Een samengestelde matrijs is een matrijs die slechts één station heeft en twee of meer stempelprocessen tegelijk afwerkt in één slag van de pers.

Vergelijking van omvormmatrijzen en flip-chipmatrijzen

| Type schimmel / Eigenschappen | Vormen van samengestelde matrijs | Flip-chip samengestelde matrijs |

| Positie blinde matrijs | Onderste matrijs | Bovenste schimmel |

| Vlakheid werkstuk | Door de werking van het persmateriaal is de vlakheid van het werkstuk goed | Slecht |

| Gatmarge van het ponsbare werkstuk | Kleiner | Groter |

| Gemakkelijk te bedienen en veilig | Ongemakkelijk voor ponsmateriaal | Handiger |

| Toepassingsbereik | Ponsen van onderdelen met materialen in zachtere, dunnere en hogere vlakheid | Breed scala aan toepassingen |

Vormen van samengestelde matrijs

Flip-chip samengestelde matrijs

Bijsnijden en doorboren van samengestelde matrijs

Omgekeerde composietmatrijs met stijf-elastisch duwmechanisme

Voor enkelvoudige mallen wordt, vanwege het gemak van de mallen van de aan de voorkant gemonteerde structuur, de voorkeur gegeven aan de aan de voorkant gemonteerde structuur;

Voor composietmallen wordt vanwege het gemak en de veiligheid van flip-chip composietmallen de voorkeur gegeven aan flip-chip structuren in de daadwerkelijke productie. Als de geponste plaat dun is, de afstand tussen de gaten iets kleiner en de vlakheid van het werkstuk vereist is, moet de composietmatrijs van de voorgemonteerde structuur worden gekozen.

Bij de massaproductie van kleine en middelgrote onderdelen wordt de progressieve matrijs met automatische voeding veel gebruikt om arbeid te besparen en de productie-efficiëntie te verbeteren.

Verwerk structurele onderdelen:

Hulpstructuurdelen:

De functie is om de materialen te scheiden en de vereiste vorm en grootte van de blenk te verkrijgen.

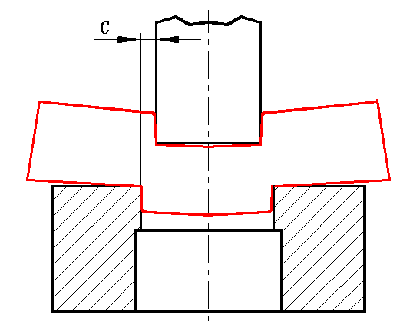

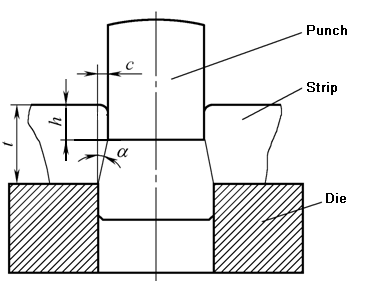

De afstand tussen de matrijs en de zijwand van de ponsrand in de stansmatrijs. Het wordt weergegeven door het symbool c, dat verwijst naar een enkelzijdige spleet. (GB / T16743-2010)

(1) Invloed van speling op het blankingproces

1) De invloed van speling C op de kwaliteit van het onderdeel. De ontruimingswaarde kan op geschikte wijze worden verminderd, wat de sectiekwaliteit van het blankingdeel effectief kan verbeteren.

2) Invloed van speling C op de kracht van het ponsproces

Als C toeneemt, neemt de ponskracht F tot op zekere hoogte af.

Als C toeneemt, wordt FX, FTen FE afneemt, neemt de totale stansdruk af.

Omgekeerd, wanneer Z wordt gereduceerd, zal de kracht van elk ponsproces toenemen en zal de totale ponsdruk toenemen.

3) Invloed van speling C op de levensduur van de matrijs

Vormen van matrijsdefecten: slijtage, barsten in de matrijsrand, afschilferen, vervorming, enz.

De spleet C beïnvloedt voornamelijk de slijtage van de mal en de scheur in de rand.

Wanneer C wordt verhoogd, omdat de kracht van het blankingproces wordt verminderd, wordt de matrijsslijtage verminderd en worden de barsten in de matrijsrand verminderd, zodat de levensduur wordt verlengd. Integendeel, de levensduur wordt verkort.

Analyseresultaten:

(2) Bepaling van de redelijke tussenwaarde

1) Theoretische berekening van de redelijke kloofwaarde

Basis: De scheuren aan de bovenste en onderste snijkanten overlappen elkaar en de vormspleet is redelijk.

Tabel 3-19 Blanco vrijgaveclassificatie van metalen plaat

| Naam project | Categorie- en tussenwaarden | |||||

| Klasse i | Klasse ii | Klasse iii | Klasse iv | Klasse v | ||

| Afschuivingsvlak |  |  |  |  |  | |

| Schophoek R | (2-5)%t | (4-7)%t | (6-8)%t | (8-10)%t | (10-12)%t | |

| Hoogte heldere band B | (50-70)%t | (35-55)%t | (25-40)%t | (15-25)%t | (10-20)%t | |

| Hoogte breukzone F | (25-45)%t | (35-50)%t | (50-60)%t | (60-75)%t | (70-80)%t | |

| Hoogte braam h | Slank | Medium | Gemiddeld | Hoog | Hoger | |

| Breukhoek a | – | 4°-7° | 7°-8° | 8°-11° | 14°-16° | |

| Vlakheid f | Goed | Redelijk goed | Gemiddeld | Slecht | Erger | |

| Nauwkeurigheid van afmetingen | Blanking stuk | Zeer dicht bij de matrijsgrootte | Dicht bij de matrijsgrootte | Iets kleiner dan de matrijsgrootte | Minder dan de matrijsgrootte | Minder dan de matrijsgrootte |

| Ponsstuk | Zeer dicht bij de ponsgrootte | Dicht bij de ponsgrootte | Iets groter dan de ponsgrootte | Groter dan de ponsgrootte | Groter dan de ponsgrootte | |

| Stootkracht | Groter | Groot | Gemiddeld | Klein | Kleiner | |

| Afvoerkracht, duwkracht | Groot | Groter | Kleinste | Kleiner | Klein | |

| Sterven leven | Laag | Lager | Hoger | Hoog | Hoger | |

Tabel 3-20 Blankingwaarde van metaalplaat (GB / T16743-2010)

| Materialen | Schuifsterkte Mpa | Initiële kloof (eenzijdige kloof)%t | ||||

| Klasse i | Klasse ii | Klasse iii | Klasse iv | Klasse v | ||

| Zacht staal 08F, 10F, 10, 20, Q235-A | ≥210-400 | 1.0-2.0 | 3.0-7.0 | 7.0-10.0 | 10.0-12.5 | 21.0 |

| Middelzwaar koolstofstaal 45, roestvrij staal 1Cr18Ni9Ti, 4Cr13, expansielegering (Kovar) 4J29 | ≥420-560 | 1.0–2.0 | 3.5-8.0 | 8.0-11.0 | 11.0-15.0 | 23.0 |

| Staal met hoog koolstofgehalte T8A, T10A, 65Mn | ≥590-930 | 2.5-5.0 | 8.0-12.0 | 12.0-15.0 | 15.0-18.0 | 25.0 |

| Zuiver aluminium 1060, 1050A, 1035, 1200, aluminiumlegering (zacht) 3A21, messing (zacht) H62, zuiver koper (zacht) T1, T2, T3 | ≥65-255 | 0.5-1.0 | 2.0-4.0 | 4.5-6.0 | 6.5-9.0 | 17.0 |

| Messing (hard) H62, loodmessing HPb59-1, zuiver koper (hard) T1, T2, T3 | ≥290-420 | 0.5-2.0 | 3.0–5.0 | 5.0-8.0 | 8.5-11.0 | 25.0 |

| Aluminiumlegering (hard) ZA12, tinfosforbrons QSn4-2,5, aluminiumbrons QA17, berylliumbrons QBe2 | ≥225-550 | 0.5-1.0 | 3.5-6.0 | 7.0-10.0 | 11.0-13.5 | 20.0 |

| Magnesiumlegering MB1, MB8 | 120-180 | 0.5-1.0 | 1.5-2.5 | 3.5-4.5 | 5.0-7.0 | 16.0 |

| Elektricien siliciumstaal | 190 | – | 2.5-5.0 | 5.0-9.0 | – | – |

(3) Selectiemethode van blanking gap

Bepaal bij het selecteren van blanking spelingen van metaalplaat, op basis van de technische vereisten van de blanking onderdelen, de gebruikskenmerken en specifieke productieomstandigheden, etc., eerst het type speling dat moet worden aangenomen volgens Tabel 3-19, en selecteer dit type spleetwaarde dienovereenkomstig volgens Tabel 3-20.

De spleet van de nieuwe mal moet de kleinste van de spleetwaarden zijn.

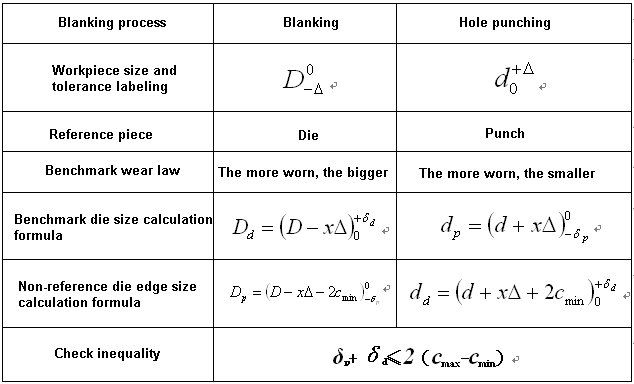

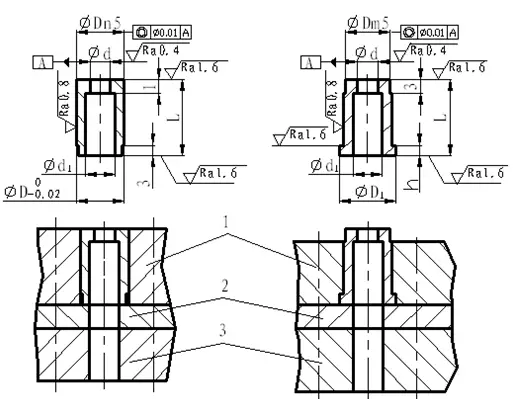

2.De afmetingen en toleranties van stans- en matrijssnijkanten bepalen

(1) Berekeningsprincipe van de snijrandgrootte van stempels en matrijzen

(2) Berekeningsmethode van snijkantgrootte

De berekeningsmethode van de snijkantgrootte is gerelateerd aan de verwerkingsmethode van de mal. Er zijn twee veelgebruikte verwerkingsmethoden voor matrijzen:

Vergelijking van twee matrijsverwerkingsmethoden

| Verwerkingsmethode voor mallen | Afzonderlijke verwerkingsmethode (uitwisselingsmethode) | Coöperatieve verwerking |

| Definitie | De stempel en de matrijs worden respectievelijk bewerkt tot de uiteindelijke grootte volgens hun respectievelijke tekeningen. | De referentiestansmatrijs wordt eerst bewerkt en de randgrootte van de niet-referentiestansmatrijs wordt geconfigureerd volgens de werkelijke grootte van de al gesneden rand van de referentiestansmatrijs in overeenstemming met de minimale redelijke speling. |

| Voordelen | (1) De stempel en matrijs kunnen parallel geproduceerd worden, wat de productiecyclus van de matrijs verkort; (2) Vormdelen kunnen worden verwisseld | (1) De vormspleet wordt gegarandeerd door de voorbereiding, wat de moeilijkheid van de vormverwerking vermindert; (2) Het is alleen nodig om een gedetailleerde referentiemodelonderdeeltekening te maken om de tekenwerklast te verminderen. |

| Nadelen | (1) Het is noodzakelijk om een deeltekening te maken van de stempel en de matrijs afzonderlijk; (2) De vormspleet wordt gegarandeerd door de precisie van de vormverwerking, waardoor de verwerkingsmoeilijkheid van de vorm toeneemt. | De niet-referentiemal moet worden vervaardigd nadat de referentiemal is vervaardigd, en de productiecyclus van de mal is lang. |

| Toepassing | Met de ontwikkeling van de technologie voor het maken van mallen, worden de meeste mallen in de eigenlijke productie gemaakt met aparte verwerkingsmethoden, en de toepassing van verwerkingsmethoden wordt steeds minder. . | |

1) Gescheiden verwerking van mannelijke en vrouwelijke matrijzen

Slijtagecoëfficiënt x waarde

| Materiaaldikte t/mm | Niet-cirkelvormig werkstuk x waarde | Cirkelvormig werkstuk x waarde | ||||

| 1 | 0.75 | 0.5 | 0.75 | 0.5 | ||

| Werkstuktolerantie Δ/mm | ||||||

| 1 | <0.16 | 0.17~0.35 | ≥0.36 | <0.16 | ≥0.16 | |

| 1~2 | <0.20 | 0.21~0.41 | ≥0.42 | <0.20 | ≥0.20 | |

| 2~4 | <0.24 | 0.25~0.49 | ≥0.50 | <0.24 | ≥0.24 | |

| >4 | <0.30 | 0.31~0.59 | ≥0.60 | <0.30 | ≥0.30 | |

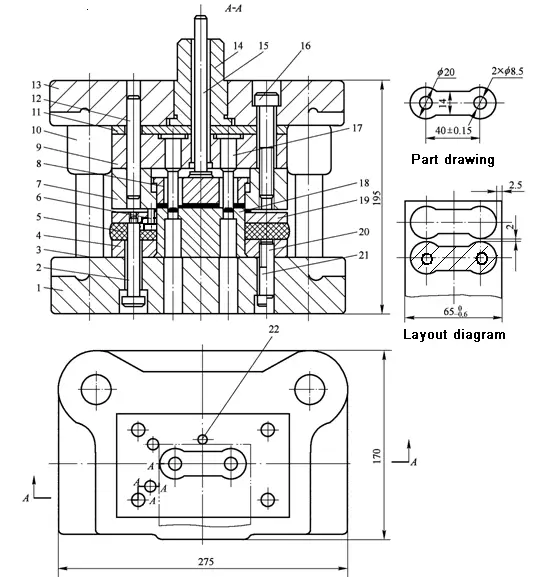

Voorbeeld van berekening van snijkantgrootte

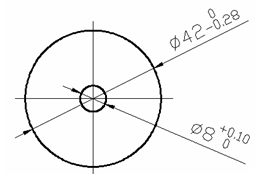

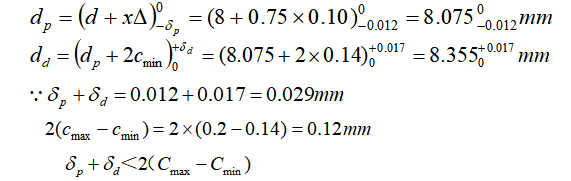

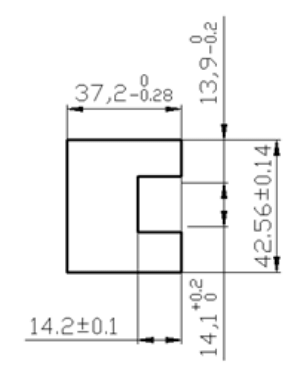

Voorbeeld 3-7 Het onderdeel in Figuur 3-73 wordt geponst. Het materiaal is Q235 en de materiaaldikte is t = 2mm. Bereken de pons- en stansrandafmetingen en -toleranties.

Oplossing: Zoals te zien is in Afbeelding 3-73, zijn er voor dit onderdeel twee afrondprocessen nodig, namelijk afronden en doorboren. De matrijsrandgrootte en tolerantie worden hieronder berekend.

1) Blanking

Op basis van de holle matrijs wordt de matrijs vanwege de regelmatige vorm apart verwerkt.

Als je Tabel 3-19 en Tabel 3-20 controleert, krijg je c = (7% ~ 10%) t, dat is:

cmin =7%t=0,07×2=0,14mm;

cmax=10%t=0.10×2=0.2mm;

Zoek in tabel 3-24 de slijtagecoëfficiënt op: x = 0,5;

De fabricageafwijkingen van de convexe en concave mallen verkregen door het opzoeken in Tabel 3-25 zijn: δp = 0,014mm, δd = 0,02mm;

Berekend met de formule:

Daarom is de nauwkeurigheid van de mal geschikt.

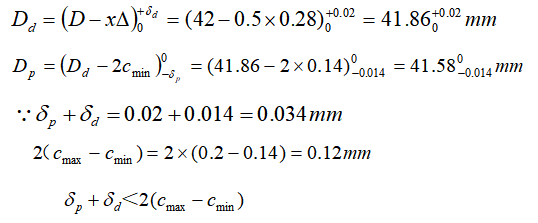

2) Piercing

Met de stempel als referentie, omdat de vorm van het gat eenvoudig is, wordt de aparte productiemethode gebruikt om de mal te verwerken.

Zoek tabel 3-24 op: χ=0,75

Controleer tabel 3-25 om te krijgen: δp = 0,012mm, δd = 0,017mm

Berekend met de formule in Tabel 3-23:

Daarom is de nauwkeurigheid van de mal geschikt.

2) De verwerking van mannelijke en vrouwelijke sterfgevallen coördineren

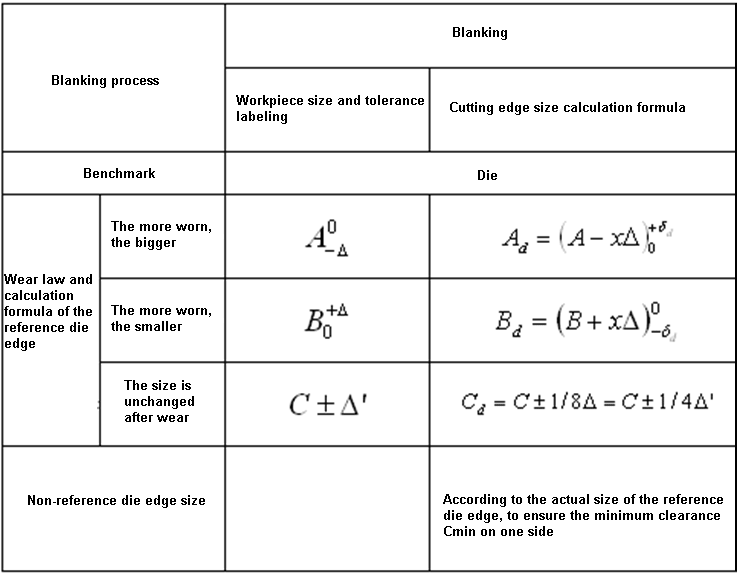

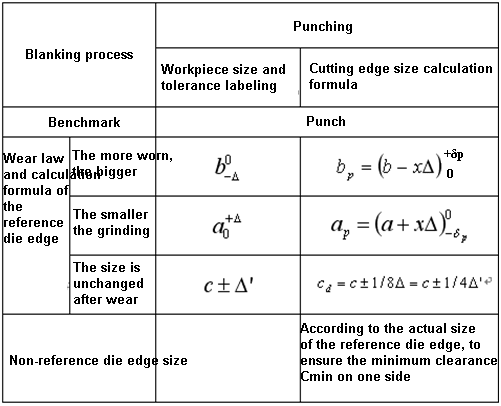

Berekeningsformule van de randafmetingen van de afwerkmatrijs tijdens coöperatieve verwerking

Berekeningsformule van de randgrootte van de ponsmatrijs tijdens coöperatieve verwerking

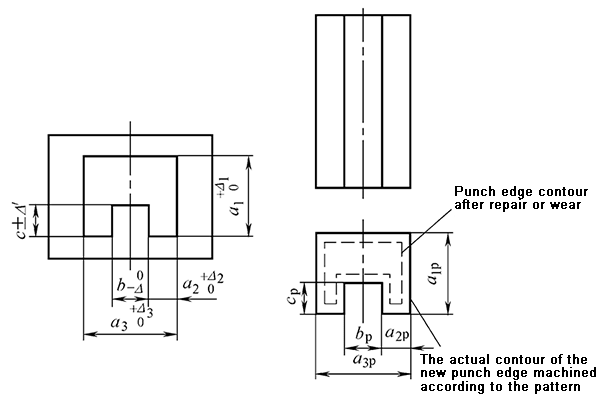

Voorbeeldtekening van convexe en concave onderdelen bij gebruik van de bewerkingsmethode

Let op de maattolerantie van de snijkant

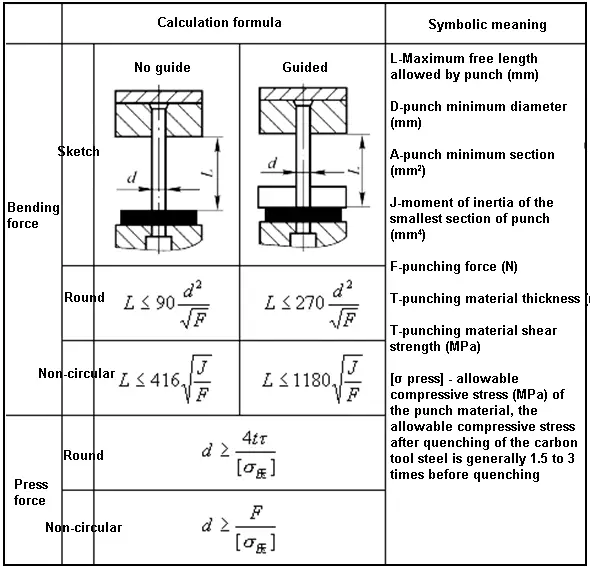

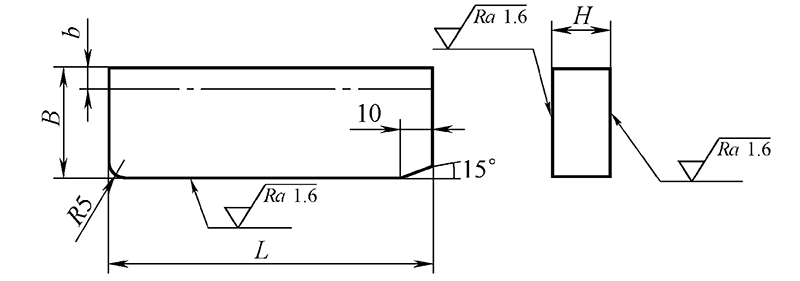

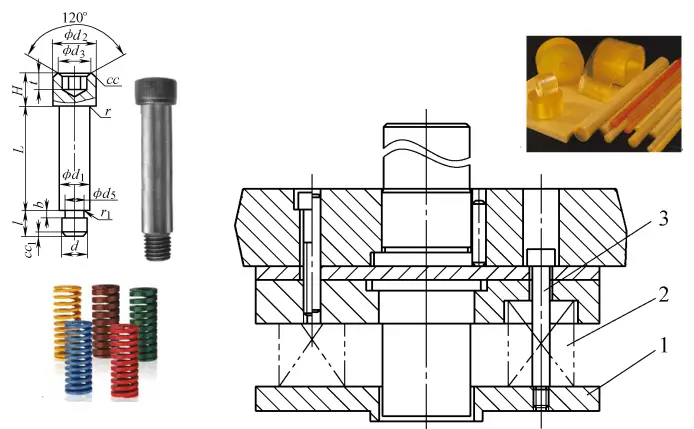

3.Structureel ontwerp van werkende onderdelen en selectie van standaarden

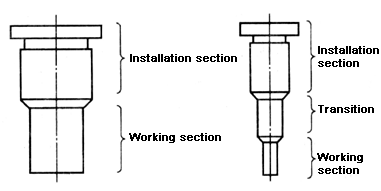

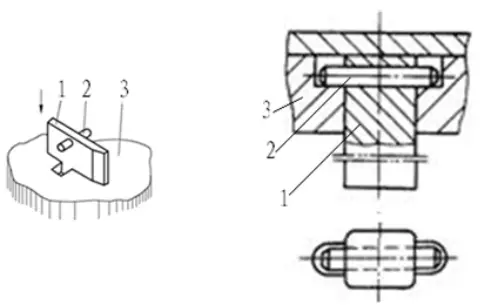

(1)Structurele vorm van convexe matrijs en zijn bevestigingsmethode

Problemen die moeten worden opgelost bij het ontwerpen van stempels

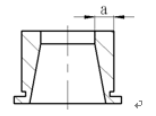

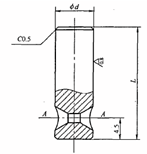

Volgens de vorm van de dwarsdoorsnede zijn er ponsen met ronde dwarsdoorsnede en ponsen met onregelmatige dwarsdoorsnede.

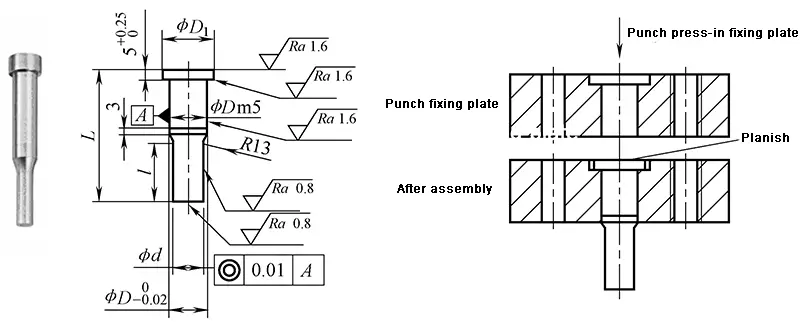

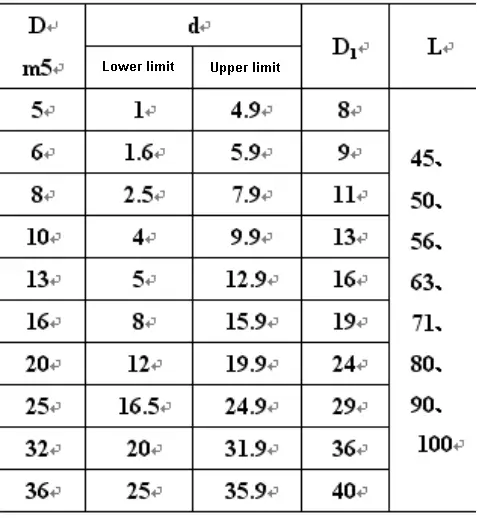

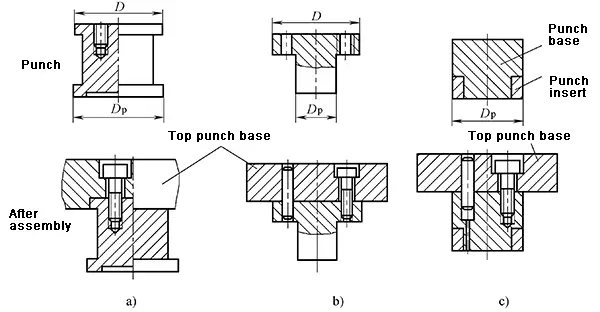

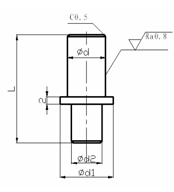

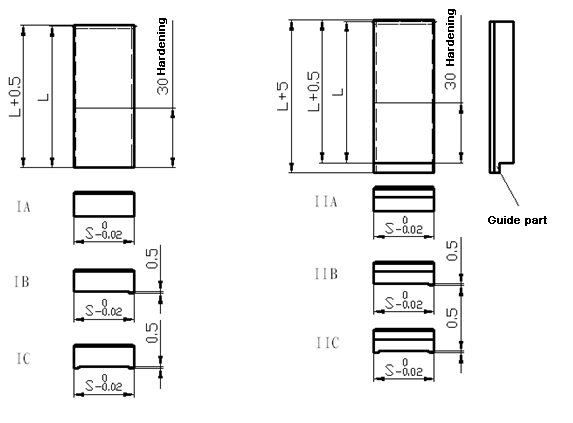

1) Structurele vorm en bevestigingsmethode van standaard ronde convexe matrijs (JB / T5825-2008 ~ JB / T5829-2008)

Aanbevolen materialen: Cr12MoV, Cr12, Cr6WV, CrWMn

Hardheidsvereisten: Cr12MoV, Cr12, Cr6WV snijkant 58 ~ 62HRC, hoofd vast deel 40 ~ 50HRC; CrWMn snijkant 56 ~ 60HRC, hoofd vast deel 40 ~ 50HRC

Structuur en bevestigingsmethode van cilindrische hoofdkrimpstaaf cirkelvormige bolle matrijs

Standaardafmetingen en markeringsvoorbeelden van cilindrische kop krimpen cirkelpons voor staaf (JB/T5826-2008))

Voorbeeld markering: D = 5 mm, d = 2 mm, L = 56 mm Cilindrische krimpstift rondstempel markering: Cilindrische krimpstift rondstempel 5×2×56 JB / T5826-2008

Structurele vorm en bevestigingsmethode van grote en middelgrote ronde convexe matrijzen

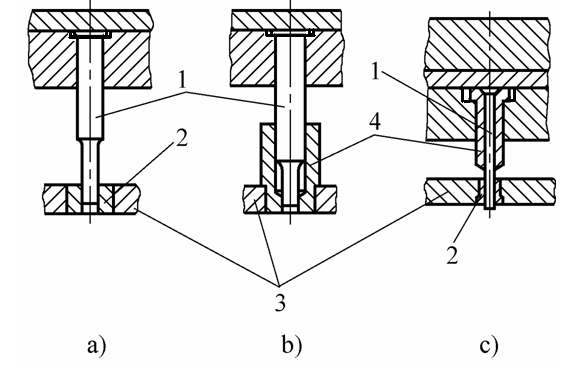

Structuur en bevestigingsmethode van doorborende punch

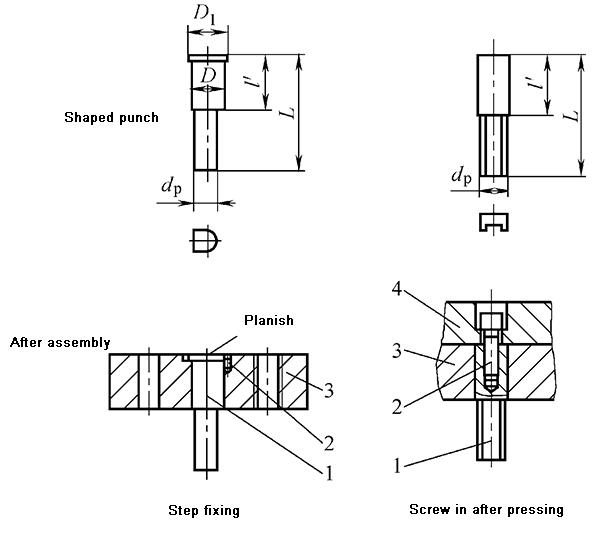

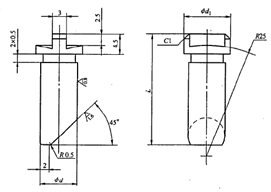

2) Structurele vorm en bevestigingsmethode van speciaal gevormde convexe matrijs

De speciaal-gevormde convexe matrijs keurt stapstructuur en het bevestigen methode goed

Speciaal gevormde pons met vaste zijde en drukplaat

Bevestiging van geprofileerde pons met dwarspen

Bevestiging van de profielstempel met een ophangplatform

3)Bepaling van de grootte van de pons met betrekking tot de matrijsstructuur

(3) Sterktecontrole van de stempel

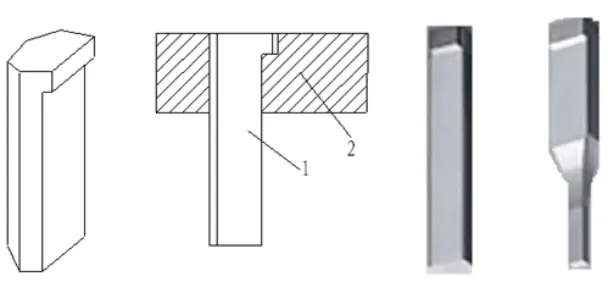

(2) Ontwerp van de matrijsstructuur en selectie van standaarden

1) Structurele vorm en bevestigingsmethode van de matrijs

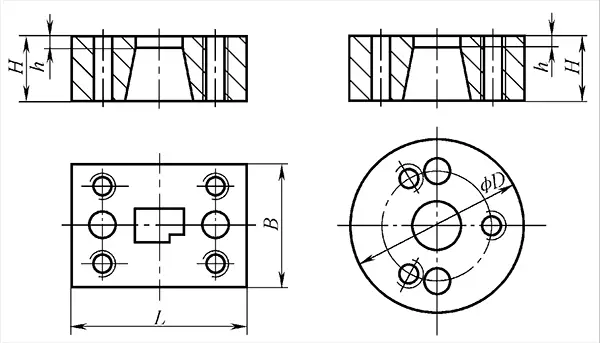

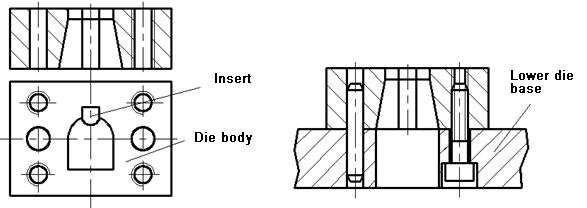

Integrale matrijsstructuur die vaak wordt gebruikt in gewone stempelmatrijzen.

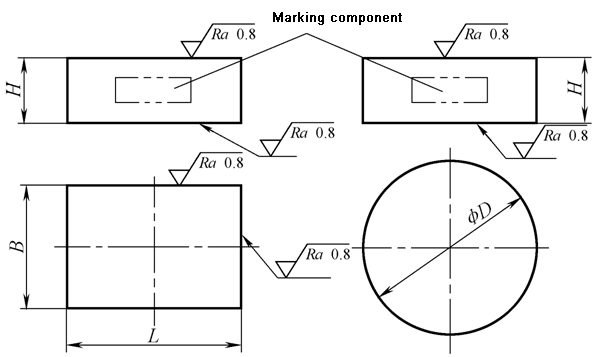

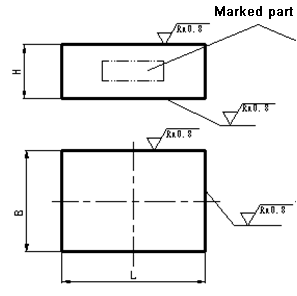

Er zijn twee soorten integrale matrijzen: rechthoekig en rond.

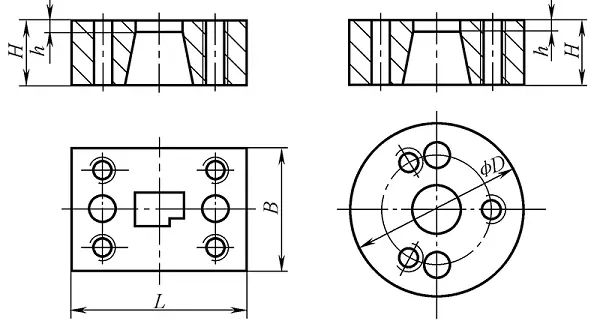

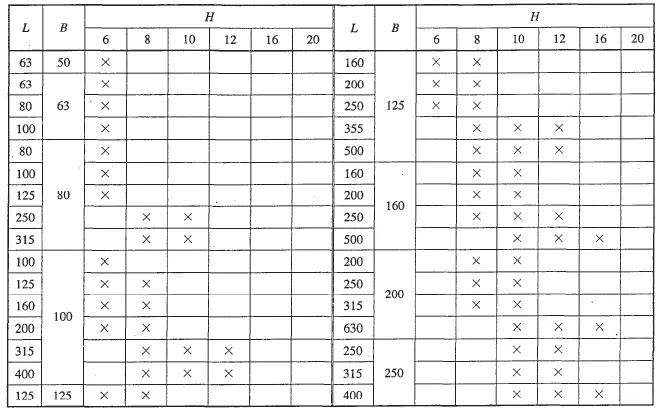

Voorbeeld markering: L = 125 mm, B = 100 mm, H = 20 mm rechthoekige concave vormmarkering: rechthoekige concave sjabloon 125×100×20 JB / T7643.1-2008

Integrale matrijsbevestigingsmethode:

Aanbevolen materialen:

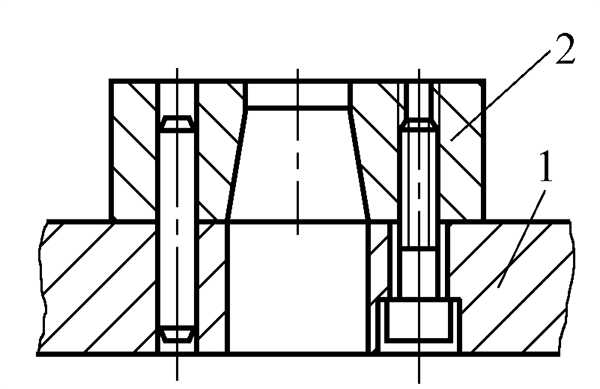

Bevestigingsmethode-schroeven en pennen worden rechtstreeks in de onderste malbasis bevestigd

Gecombineerde matrijsstructuur en bevestigingsmethode

Aanbevolen materialen:

Blok dobbelsteen

2) Snijrandvorm van de matrijs

3) Vormontwerp van de matrijs-vorm en grootte

Vorm: rond of rechthoekig

Ontwerp van matrijsafmetingen--Empirische formule

De berekende grootte van de vorm van de matrijs die hieruit verkregen wordt is:

Ontwerpstappen van de blinddrukmatrijs:

Voorbeeld van ontwerp van matrijsvorm

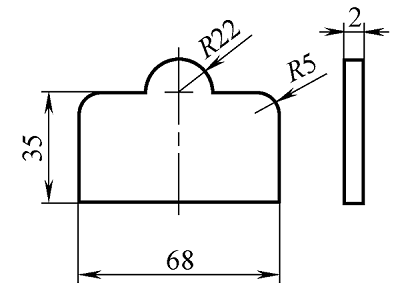

Voorbeeld 3-9 Probeer de vorm en afmetingen van de stansvorm voor het werkstuk in Afbeelding 3-92 te ontwerpen.

Oplossing: Omdat de vorm van de pons dicht bij een rechthoek ligt, is de vorm van de matrijs rechthoekig.

Volgens de maximale buitenafmetingen van het werkstuk b = 40 + 20 = 60 mm en de dikte van het materiaal is 2 mm, zie tabel 3-29: K = 0,28, dan kunnen de afmetingen van de matrijs als volgt worden berekend:

H = Kb = 0,28×60 = 16,8 mm

c = (1,5 ~ 2) H = (1,5 ~ 2)×16,8 = 25,2mm ~ 33,6mm,

Neem c = 30mm.

Dan: L = 40 + 19,88 + 30×2 = 119,88mm

B = 19,88 + 30×2 = 79,88mm

Dit zijn de berekende externe afmetingen van de matrijs. Volgens de berekende afmetingen in Tabel 3-31 weten we dat de werkelijke matrijsgrootte moet zijn:

L×B×H = 125mm×80mm×18mm

Deelgegevens van rechthoekig concaaf sjabloon

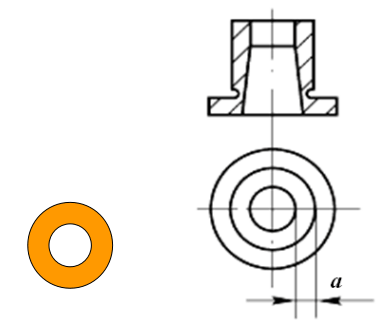

(3) Ontwerp van convexe en concave matrijzen

De convexe en concave matrijs is een werkend deel in de samengestelde matrijs die de functies van de blenkmatrijs en ponsenmatrijs heeft. De binnen- en buitenranden zijn snijkanten en de wanddikte tussen de binnen- en buitenranden hangt af van de grootte van het stansdeel.

Minimale wanddikte van mannelijke en vrouwelijke matrijs

| Schets |  | |||||||||

| Dikte t/mm | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.75 |

| Min. wanddikte a/mm | 1.4 | 1.6 | 1.8 | 2.0 | 2.3 | 2.5 | 2.7 | 3.2 | 3.8 | 4.0 |

| Dikte t/mm | 2.0 | 2.1 | 2.5 | 2.7 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 |

| Min. wanddikte a/mm | 4.9 | 5.0 | 5.8 | 6.3 | 6.7 | 7.8 | 8.5 | 9.3 | 10.0 | 12.0 |

Rol: De exacte positie van de blenk in de mal bepalen

Er zijn twee vormen van vormstukken die in de mal worden gevoerd:

De strip wordt langs de mal "gevorderd

Afzonderlijke vormstukken worden in de aangewezen positie van de mal "geplaatst

Voorbeeld van enkele lege positionering

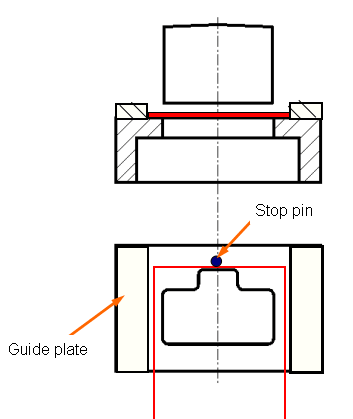

De rol is ervoor te zorgen dat de strip in de juiste richting in de mal wordt gevoerd.

Veel voorkomende looddelen zijn:

(1) Geleideplaat

De rol is om de toevoerrichting van de strook te regelen

Meestal twee stukken, verdeeld over twee kanten van de aanvoerrichting van de strook, en direct bevestigd aan de matrijs met schroefpennen. Er zijn twee vormen:

Bevestigingsmethode van standaard structuur geleideplaat

De afmetingen van de geleideplaat en de holle sjabloon zijn hetzelfde.

Niet-standaard structuur geleideplaat

De geleideplaat en de afvoerplaat zijn geïntegreerd

Structuur met opvangplaat

De geleideplaat is langer dan de holle sjabloon

(2) Geleidepen

Over het algemeen zijn er minstens twee nodig, en ze bevinden zich aan dezelfde kant van de strook. De standaardstructuur wordt aanbevolen. Het materiaal is 45 staal en de hardheid van de warmtebehandeling is 43 ~ 48HRC.

(3) Zijwaartse drukvoorziening

De rol is om de afstand te regelen waarop de strook in de matrijs wordt gevoerd, dat wil zeggen, de controle van de afstand. Veel voorkomende structuren zijn materiaalblokkeringspennen, zijranden, geleidepennen enzovoort.

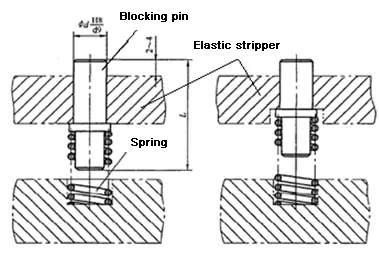

De blokkeerpen is onderverdeeld in een vaste blokkeerpen en een beweegbare blokkeerpen.

De vaste aanslagpen bestaat uit een aanslagpen met ronde kop en een haakvormige aanslagpen.

De beweegbare aanslagpen bestaat uit: initiële aanslagpen, aanslagpen van het terugkerende type en elastische aanslagpen aan de bovenkant.

(1) Vaste aanslagpen

De functie is om de voedingsafstand van de strook te regelen, dat wil zeggen, om de voedingsafstand van het standaarddeel te regelen. Het wordt direct bevestigd aan de matrijs voor de voeding.

Selectiebasis: Dikte t van geponste plaat, zie Tabel 3-34

Werkingsprincipe van vaste aanslagpen

Stoppin haak

(2)Actieve aanslagpen

Allen zijn standaardstructuur, wordt het 45 staal geadviseerd voor het materiaal van blok of speld, is de hardheid van de thermische behandeling 43 ~ 48HRC

De blokkeerinrichting voor het startmateriaal is meestal geïnstalleerd in de geleideplaat en wordt meestal gebruikt voor de eerste voeding van de progressieve matrijs.

Kogelstopapparaat

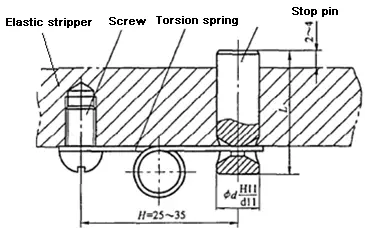

Het wordt geïnstalleerd in de elastische ontladingsplaat en wordt meestal gebruikt in de flip-type samengestelde mal.

Er zijn drie vormen:

Materiaalblokkering met veer

Rubberen koepelblokkeringsapparaat

Blokkeerinrichting voor uitwerpmateriaal met torsieveer

Riemvoedingsstopper

Geïnstalleerd in een stijve afvoerplaat, meestal gebruikt in mallen met handmatige toevoer

Het werkingsprincipe van het blokkeerapparaat van het riemtype

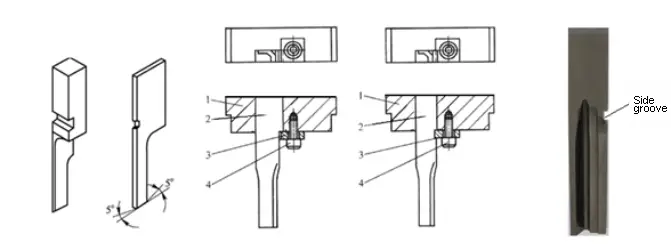

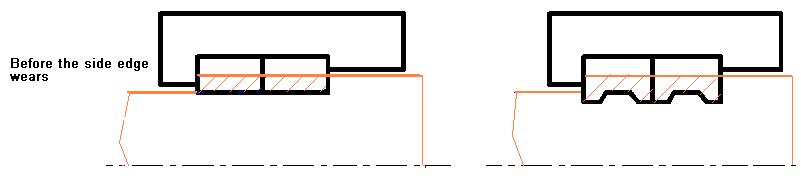

(3) Zijblad

De functie is om de invoerafstand van de strook te regelen, dat wil zeggen om de invoerafstand te regelen.

Zijrand: In de progressieve matrijs wordt, om de aanvoerafstand van de band te beperken, een werkstuk met een bepaalde vorm uitgestanst aan de zijkant van de band.

Het zijblad heeft standaard onderdelen en T10A wordt aanbevolen. De hardheid van de warmtebehandeling is 56 ~ 60HRC.

Standaard selectiemethode voor zijranden: Volgens de afstand, de randlengte van de zijrand = de afstand

Standaard zijrand

Locatie van bramen na stomp zijdelings snijden

Speciaal zijblad

Niet-standaard onderdelen worden bepaald door de vorm van de pons.

Zijrandstop

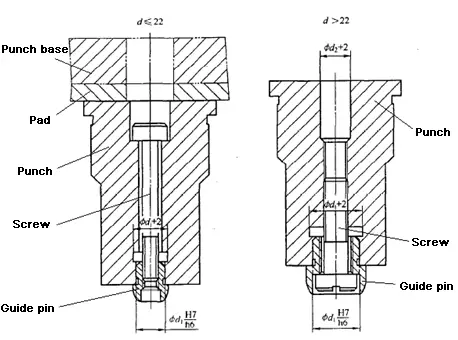

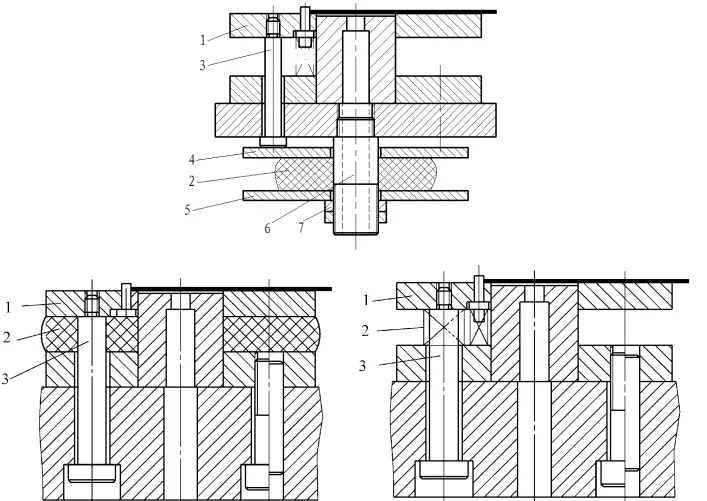

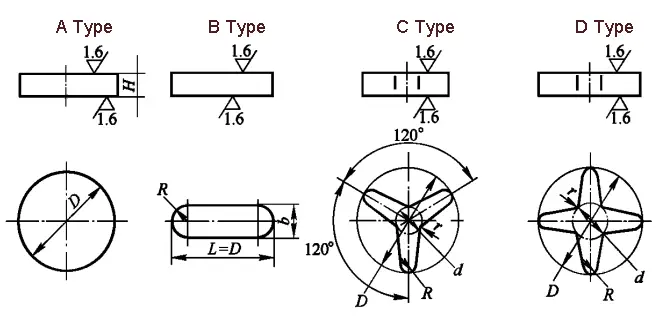

(4) Geleidepen

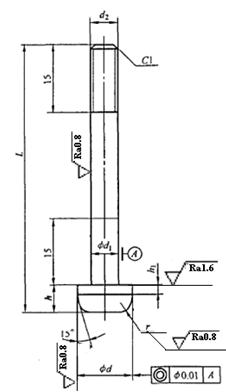

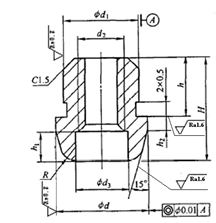

Voornamelijk gebruikt voor het nauwkeurig positioneren van de band in de progressieve matrijs. Het is een standaardonderdeel. Het bestaat uit een kop en een stang. De stang van de geleidepen wordt gebruikt voor bevestiging. De geleidepen wordt aanbevolen voor 9Mn2V op basis van de voorgestanste gatdiameter d.

Basisafmetingen:

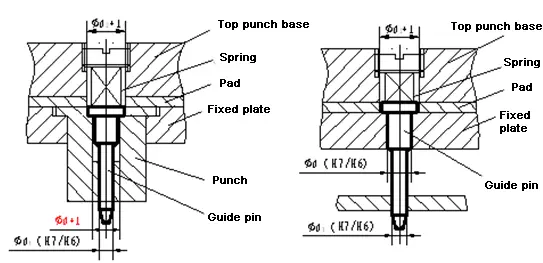

Structuur en bevestigingsmethode van standaard A-type geleidepen

A-type geleidepen

Structuur en bevestigingsmethode van standaard B-type geleidepen

B-type geleidepen

Structuur en bevestigingsmethode van standaard C-geleidepen

C-type geleidepen

Structuur en bevestigingsmethode van standaard D-type geleidepen

D-type geleidepen

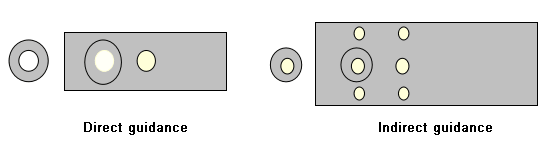

Twee manieren om pinnen te geleiden:

De geleidepen kan direct of indirect uitgelijnd worden.

Geleidepennen kunnen niet onafhankelijk worden gebruikt! !!

De geleidepen wordt meestal gebruikt in combinatie met een blokkeerpen, een zijrand en een automatisch toevoersysteem.

Positionele relatie met de blokkeerpen:

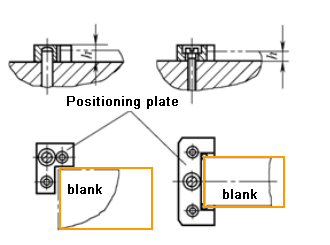

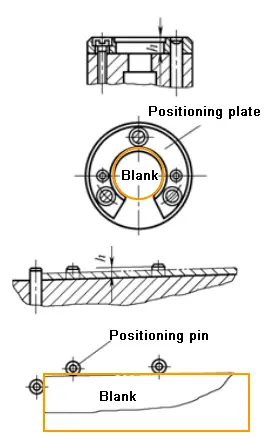

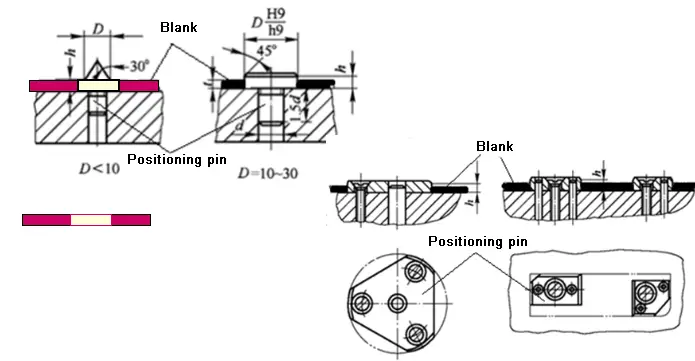

(3) positioneerplaat en positioneerpen

Positioneren met behulp van blanco vorm

Positioneren met lege binnenvorm

De rol bestaat uit het vasthouden van de plaat en het lossen of naar buiten duwen van onderdelen en schroot

Het doel is om de delen of restjes te verwijderen die buiten de mannelijke of vrouwelijke matrijs vallen.

Volgens verschillende bronnen van ontladingskracht:

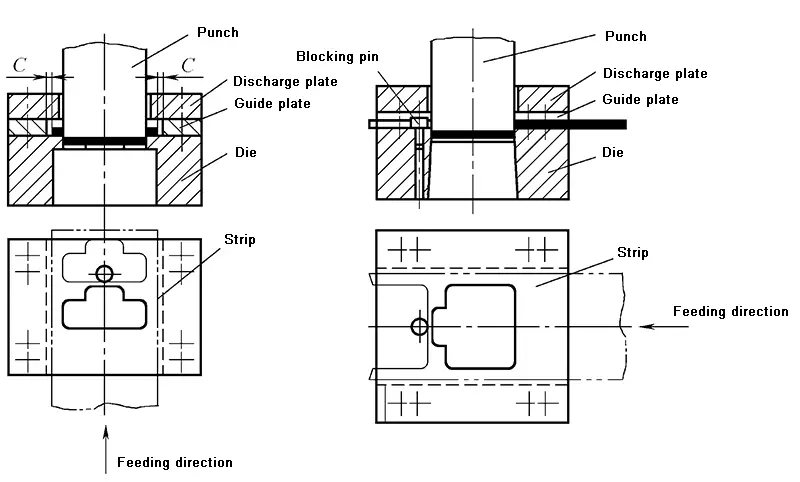

(1) Starre (vaste) losinrichting

Het bestaat uit een plaat (ontladingsplaat genoemd) die direct op de matrijs is bevestigd met schroeven en pennen. De loskracht wordt veroorzaakt door de harde impact tussen de blenk van de plaat en de losplaat. Het is vooral geschikt voor het lossen van dikke platen met een grote loskracht en zonder eisen aan de vlakheid van de plaat.

Losprincipe van stijf losapparaat

De kracht die wordt veroorzaakt door de harde impact van de losplaat en het materiaal wordt gebruikt voor het lossen.

Ontwerp (stijve) afvoerplaat

| Plaatdikte

t (mm) | Stripperbreedte B (mm) | |||||||||

| ≤50 | 50~80 | 80~125 | 125~200 | >200 | ||||||

| S | S' | S | S' | S | S' | S | S' | S | S' | |

| 0.8 | 6 | 8 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 |

| 0.8~1.5 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 | 14 | 18 |

| 1.5~3 | 8 | – | 10 | – | 12 | – | 14 | – | 16 | – |

| 3~4.5 | 10 | – | 12 | – | 14 | – | 16 | – | 18 | – |

| >4.5 | 12 | – | 14 | – | 16 | – | 18 | – | 20 | – |

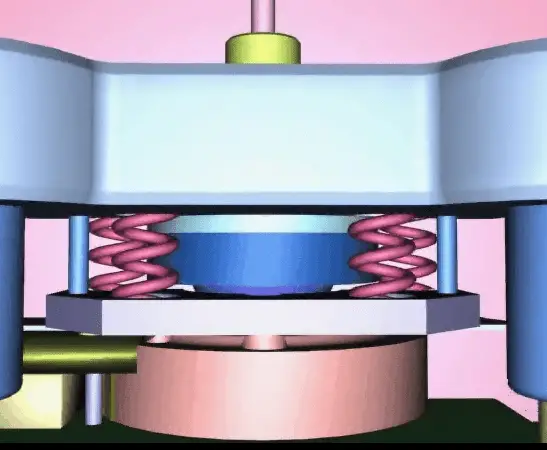

(2) Elastisch ontladingsapparaat

Hij bestaat uit een afvoerplaat, een elastisch element en een afvoerschroef. Hij wordt meestal geïnstalleerd in de bovenste matrijs en kan ook in de onderste matrijs worden geïnstalleerd.

De ontlaadkracht wordt veroorzaakt door de samendrukking van het elastische element.

Dit type ontladingsplaat wordt vaak gebruikt voor ponsen met dunne materialen, kleine ontladingskracht en vereisten voor de vlakheid van de plaat.

Werkproces van elastisch ontladingsapparaat

Verschillende structurele vormen van elastische ontladingsapparaten

Losapparaat is geïnstalleerd op de bovenste matrijs

Losapparaat geïnstalleerd in de onderste mal

Ontwerp: afvoerplaat, elastisch element en afvoerschroef.

Over het algemeen zijn de vorm en grootte van de afvoerplaat in overeenstemming met de matrijs. Als er te veel of te grote elastische elementen zijn, mag de grootte van de afvoerplaat worden vergroot om de plaatsing van het elastische element te vergemakkelijken.

Het gatenpatroon van de ontladingsplaat komt overeen met de vorm van de ponsmatrijs. Er is een bepaalde opening tussen de twee. De dikte van de ontladingsplaat hangt af van de dikte van de geponste plaat.

De afvoerschroef is een standaardonderdeel (in tegenstelling tot de bevestigingsschroef, die specifiek is voor de matrijs) en kan rechtstreeks uit de standaard worden geselecteerd.

Veel gebruikte elastische elementen zijn veren en rubbers, die standaardonderdelen zijn en kunnen worden geselecteerd op basis van de omstandigheden.

Aansluiting elastische ontladingsinrichting-ontladingsschroef

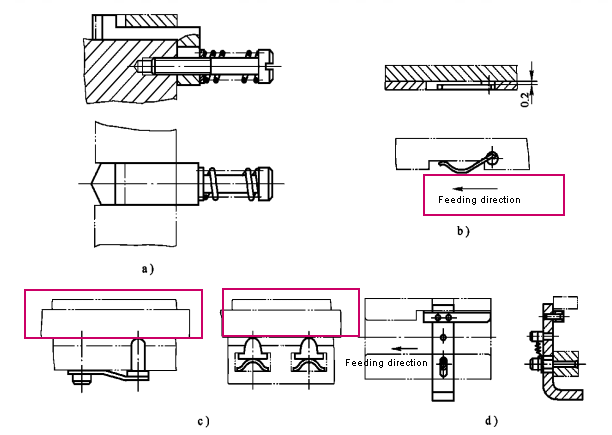

(3) Afvalsnijmes

Gebruik bij het uitsnijden van het getekende deel een schrootfrees om te lossen.

Het afvalsnijmes wordt meestal geïnstalleerd op de rand van de snijstempelen de snijrand is ongeveer 2 tot 3 dikker dan de snijrand. Bij het blancheren drukt de matrijs het afval op de snijkant van het snijmes om het afval te snijden voor het lossen.

Standaardstructuur van afvalsnijder

De rol is om het werkstuk of schroot dat vastzit in de holte van de matrijs langs de ponsrichting te duwen.

Afhankelijk van de bron van de stuwkracht:

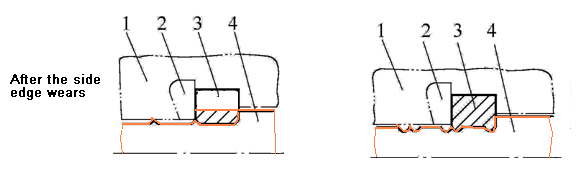

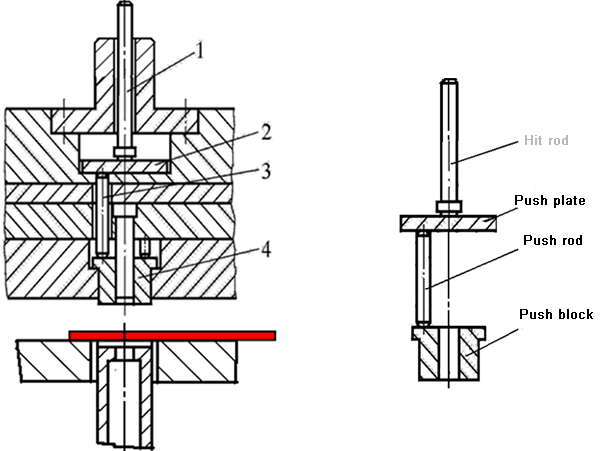

(1) Stijf duwapparaat

Onderdelen van starre duwinrichting

Principe van starre duwinrichting

Ontwerp van een star duwmechanisme

Ontwerp van duwblok

Duwplaatstructuur: optionele standaardonderdelen

Elastisch duwapparaat

Het effect is dat het materiaal dat vastzit in de holte van de matrijs tegen de ponsrichting in naar buiten wordt geduwd.

Werkproces van topapparaat

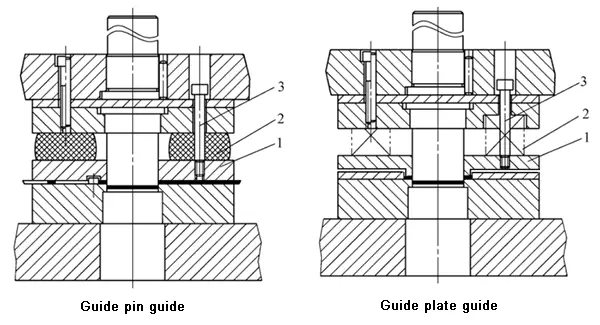

De rol is om de beweging te geleiden en de relatieve posities van de bovenste en onderste matrijzen te bepalen. Het doel is om de mannelijke matrijzen correct in de vrouwelijke matrijzen te laten komen en de omtrekspeling van de mannelijke en vrouwelijke matrijzen zo uniform mogelijk te maken.

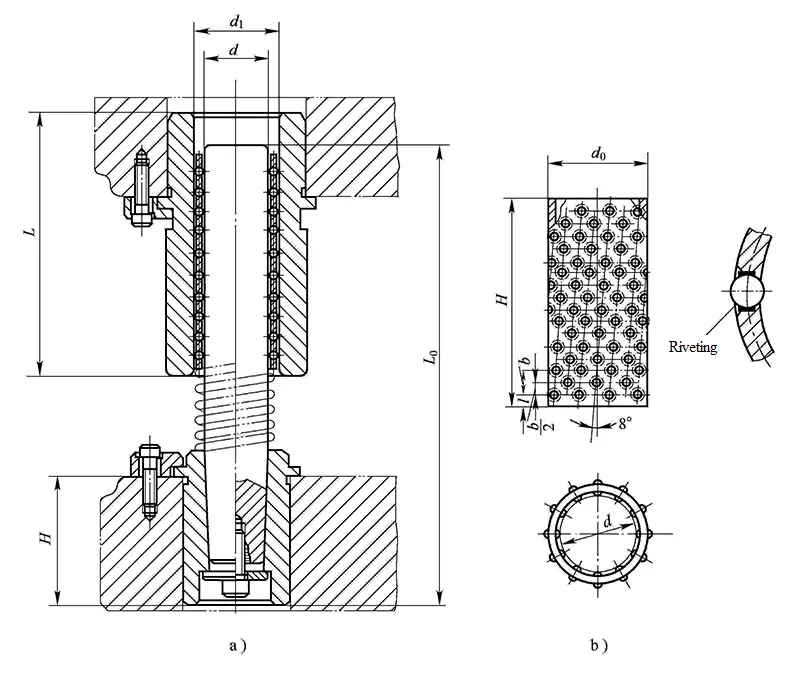

(1) Geleidepaal en geleidebusgeleider

Schuifgeleider geleidingsbus

Schuifgeleidingshuls is standaard

Montage van glijdende geleidestok en geleidehuls

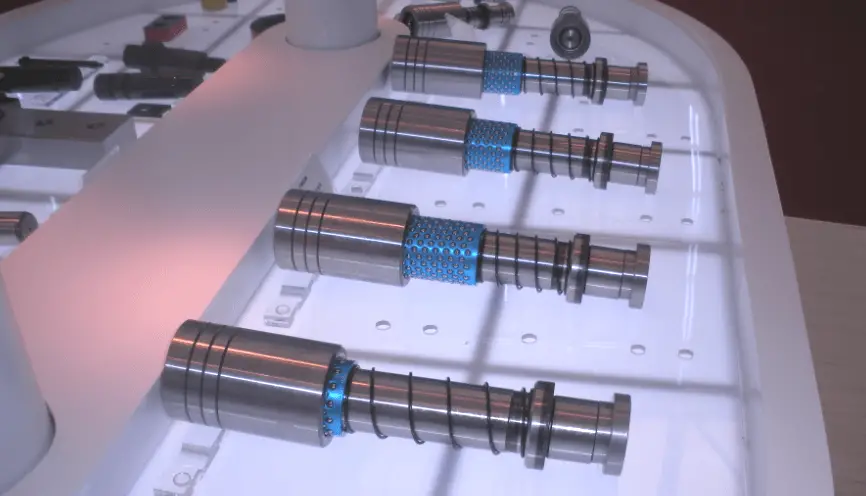

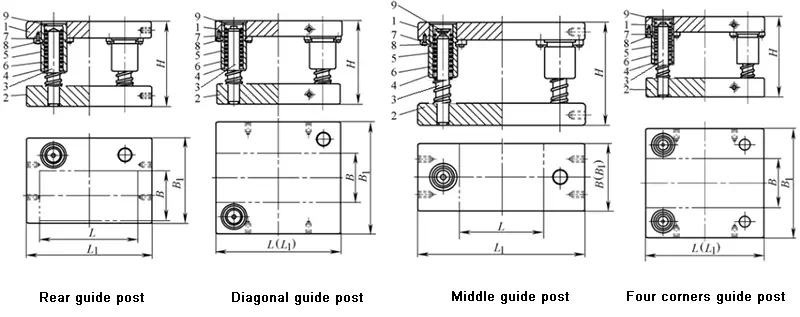

Kogelgeleidegeleidehuls

Kogelgeleider

Kogelgeleider

De installatiepositie van de kogelgeleidingsbus in de mal

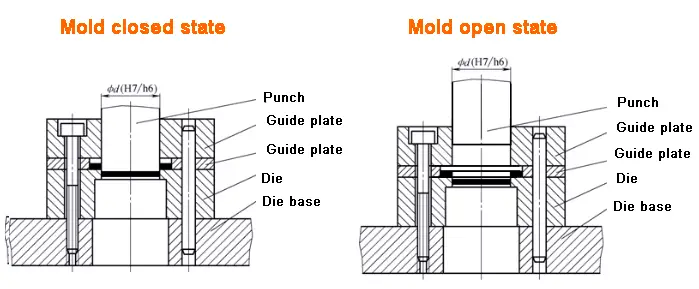

(2) Geleideplaatgeleider

De geleideplaat is een stijve afvoerplaat.

Het verschil is dat de opening tussen de geleideplaat en de pons H7/h6 is. Om ervoor te zorgen dat de geleideplaat een sturende rol speelt, moet de geleideplaat voldoende contactlengte hebben met de stempel. De dikte H wordt meestal genomen als:

H = (0,8~1) Hdie (Hdie de dikte van de matrijs is)

Tegelijkertijd worden de pons en het gat van de geleideplaat niet gescheiden tijdens het volledige werkproces van de mal (inclusief het terugbrengen van de mal).

6.5 Ontwerp en standaardselectie van verbindings- en bevestigingsonderdelen

De rol bestaat uit het bevestigen van de mannelijke en vrouwelijke matrijzen op de bovenste en onderste matrijzen en de bovenste en onderste matrijzen op de pers. omvatten:

(1) Vormbasis

Er is een basis voor de bovenste mal en een basis voor de onderste mal, die worden gebruikt om de onderdelen voor de bovenste mal of de onderste mal samen te voegen en te ondersteunen.

Standaard bekisting

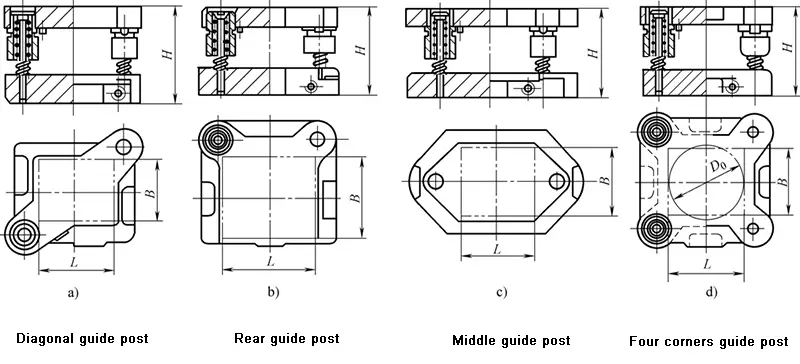

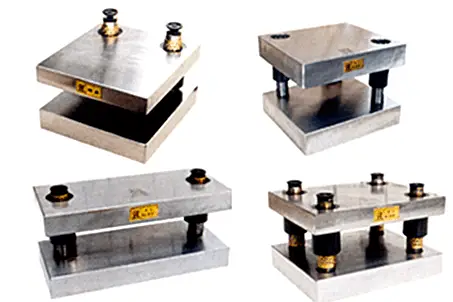

Afhankelijk van de pasvorm van de geleidepaal en geleidingshuls omvat de standaardbekisting:

Afhankelijk van de positie van de geleidepaal en de geleidehuls omvat de standaardbekisting:

Standaard matrijsvoet - bovenste matrijsvoet, onderste matrijsvoet, geleidestok, geleidehuls

Schuifgeleider standaard bekisting

Stalen bekisting met schuifgeleiding

Selectieprincipe van de matrijsbasis: Selecteer volgens de omtrek van de matrijs

(2) Schimmel handvat-standaard onderdelen

De rol is om de bovenste mal vast te zetten op de glijbaan van de pers, wat meestal wordt toegepast op kleine en middelgrote mallen.

De gebruikelijke standaard handgrepen zijn:

Vormmateriaal wordt aanbevolen om Q235A of #45 staal te gebruiken.

Selectieprincipe: de diameter van het handvatgat van de pers

Vier standaardstructuren van veelgebruikte schimmelgrepen

(3) Vaste plaat

De rol is om kleine mannelijke of vrouwelijke mallen te installeren en te bevestigen, en ze uiteindelijk te installeren op de bovenste malbasis of de onderste malbasis als geheel.

Het is een standaardonderdeel en is verkrijgbaar in twee types: rechthoekig en rond.

Ontwerp van de bevestigingsplaat

De keuze van de bevestigingsplaat van de mannelijke matrijs is gebaseerd op de vorm en grootte van de vrouwelijke matrijs.

Rechthoekige bevestigingsplaat

(4) Steunplaat

Het bevindt zich tussen de convexe en concave mallen en de malbasis en draagt en verdeelt de persbelasting om te voorkomen dat de bovenste en onderste malbasis uit de uitsparing worden gedrukt.

Of er een pad wordt gebruikt in de mal hangt af van twee voorwaarden:

Dat is: σ = P / F≥ [σpress].

Plaatontwerp

De steunplaat is een standaardonderdeel, met een ronde steunplaat (JB / T7643.6-2008) en een rechthoekige steunplaat (JB / T7643.6-2008).

De selectie is gebaseerd op de vorm en grootte van de matrijs.

Steunplaat standaard

(5) Schroeven en pennen - standaardonderdelen

De bevestigingsonderdelen in de matrijs bestaan voornamelijk uit schroeven en pennen. De schroef verbindt voornamelijk de onderdelen in de matrijs om er een geheel van te maken en de pin speelt een positionerende rol. Zeskantschroeven zijn de beste keuze voor schroeven. Cilindrische pennen worden vaak gebruikt voor pennen. Bij het ontwerpen moeten er niet minder dan twee cilindrische pennen zijn.

De afstand tussen de pin en de schroef mag niet te klein zijn om te voorkomen dat de sterkte afneemt. De specificaties, hoeveelheden, afstanden en andere afmetingen van de schroeven en pennen in de mal kunnen worden ontworpen door te verwijzen naar de typische combinatie van koude matrijs in de nationale norm.

De diameter van de schroef wordt bepaald door de dikte van de matrijs.

Selectie van schroefdiameter

| Matrijsdikte | <13 | 13-19 | 19-25 | 25-32 | >32 |

| Diameter schroef | M4,M5 | M5,M6 | M6,M8 | M8,M10 | M10,M12 |

De selectie is gebaseerd op de grootte van de kracht van het blankingproces en de matrijsstructuur.

De selectiestappen zijn:

(1) Bereken de totale uitbreekkracht F totaal volgens de kenmerken van de matrijsstructuur.

Bij gebruik van de starre ontladingsinrichting en de lagere ontladingsmethode is de totale kracht van het blankingproces:

Ftotaal=F+FT

Wanneer het elastische lossingsmechanisme en de bovenste lossingsmethode worden gebruikt, is de totale kracht van het blankingproces:

Ftotaal=F+FX+FD

Bij gebruik van de elastische ontladingsinrichting en de onderste ontladingsmethode is de totale kracht van het blankingproces:

Ftotaal=F+FX+FT

(2) Controleer de apparatuurgegevens aan de hand van het totale blankingprocesvermogen, stel de nominale druk F van de apparatuur in ≥ FtotaalSelecteer vervolgens de apparatuur en haal de relevante parameters van de apparatuur op.

(1) Controleer de gesloten hoogte

(2) De grootte van het vlak controleren

(3) Controleer de grootte van het gat voor de handgreep van de mal.

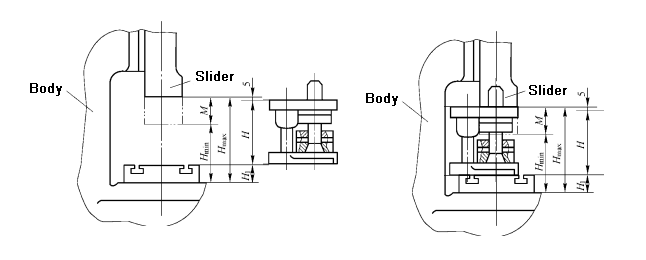

De sluithoogte van de pers is de afstand van de onderkant van de schuif tot de bovenkant van de tafel wanneer de schuif in de onderste eindstand staat. De sluithoogte van de pers heeft een maximale sluithoogte Hmax en een minimale sluithoogte Hmin.

De sluithoogte H van de mal verwijst naar de afstand tussen het onderste vlak van de onderste malbasis en het bovenste vlak van de bovenste malbasis wanneer de mal zich in de onderste pool van de werkpositie bevindt.

Hmax-5mm≥H≥Hmin+10mm

Relatie tussen schimmel en apparatuur