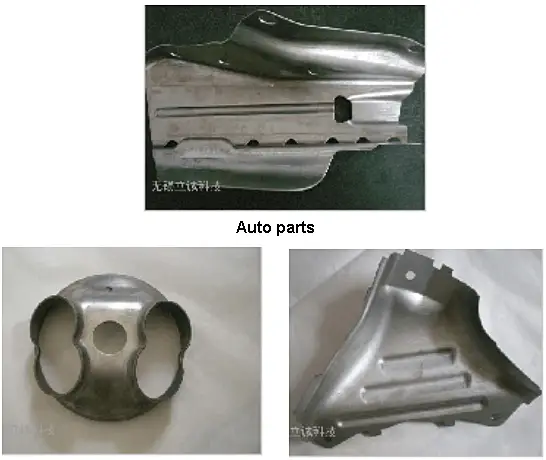

Heb je je ooit afgevraagd hoe een vlakke plaat metaal kan worden omgevormd tot een complex, hol onderdeel? Dieptrekken, een fascinerend vervormingsproces, maakt dit mogelijk. In dit artikel duiken we in de fijne kneepjes van dieptrekken en verkennen we de principes, uitdagingen en toepassingen. Of je nu een nieuwsgierige ingenieur bent of een liefhebber van productie, ga met ons mee op deze reis om de geheimen achter dit opmerkelijke proces te ontdekken.

De definitie van dieptrekken

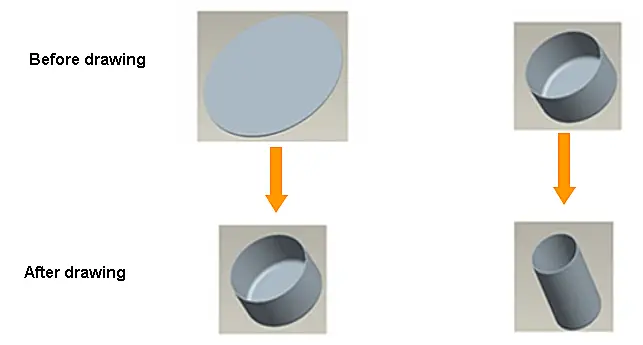

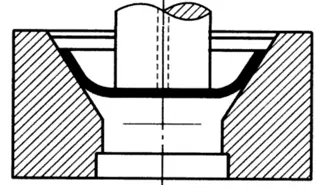

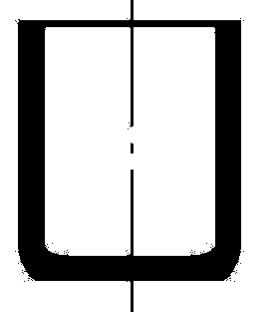

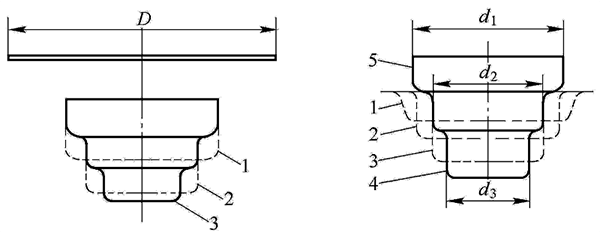

Dieptrekken is een verwerkingsmethode waarbij een trekmatrijs wordt gebruikt om de vlakke blenk in verschillende open holle delen te persen of de gefabriceerde holle delen onder de druk van een pers te verwerken tot andere vormen holle delen.

De matrijs voor dieptrekken wordt dieptrekmatrijs genoemd.

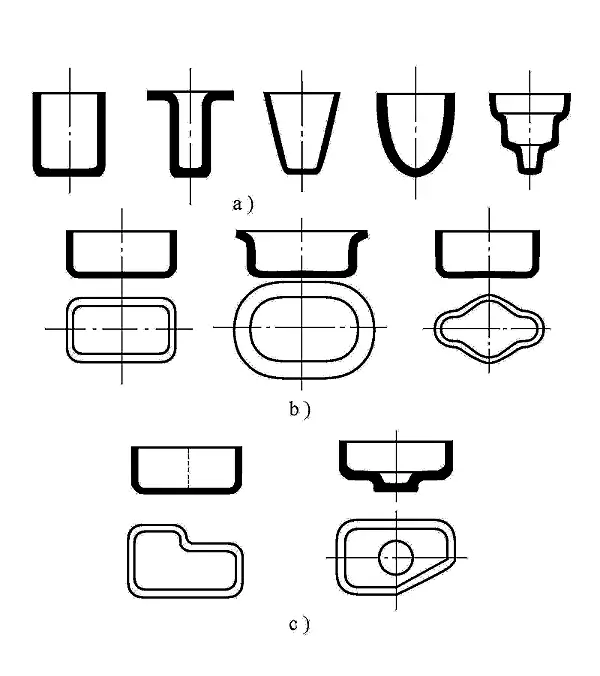

Soorten dieptrekonderdelen

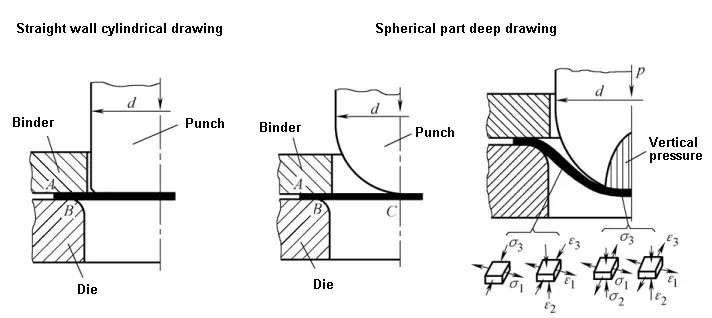

Dieptrekken van onderdelen met gecompliceerde vorm

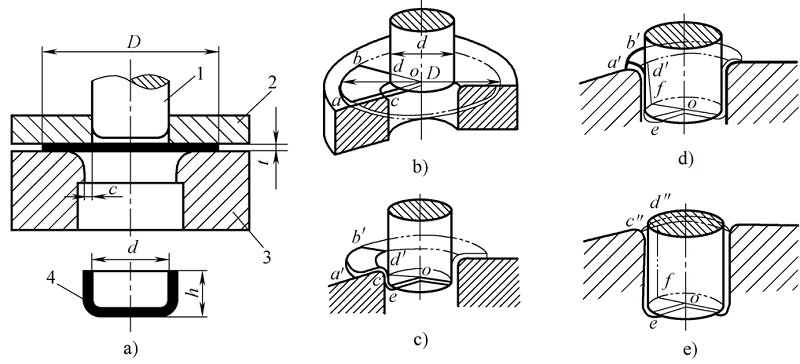

Dieptrekken is het proces van het plastisch vloeien van materialen

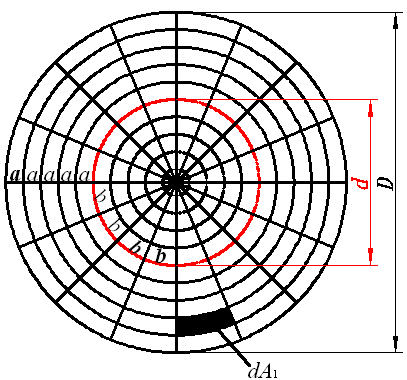

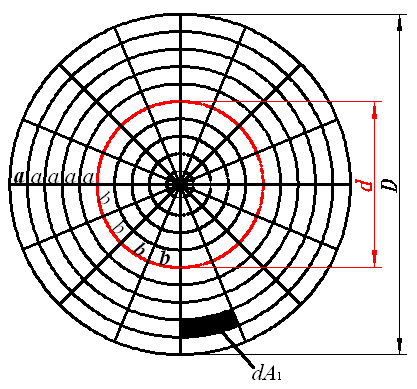

Hoe verwerk je een ronde vlakke blenk tot een open hol onderdeel zonder mal?

Voor het dieptrekken:

a=a=......=a

b=b=......=b

Materiaaldikte t

Na diep trekken:

a<a1<a2<a3<a4<a5

b1=b2=... ...=b

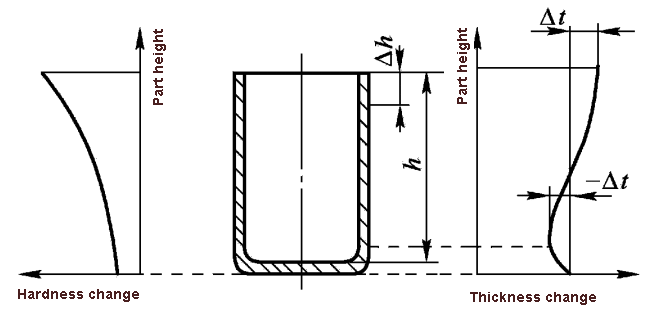

De dikte van het materiaal varieert in de hoogte en de mond wordt dikker.

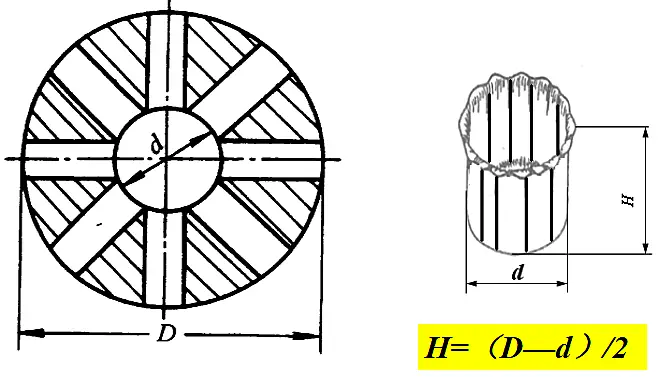

h>(D-d)/2

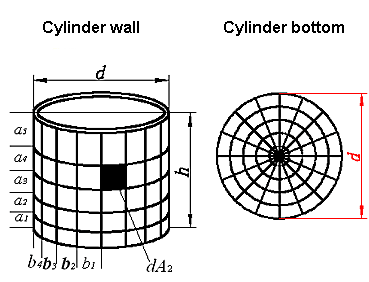

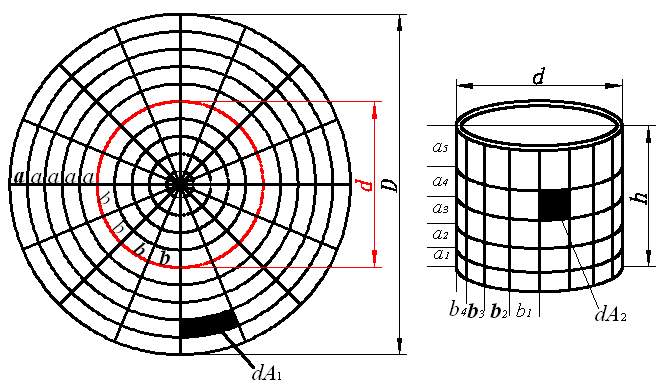

Veranderingen voor en na het dieptrekken van het raster.

Krachten op het rooster tijdens dieptrekken

Verandering van plaatdikte in hoogterichting

Kenmerken van diepe vervorming:

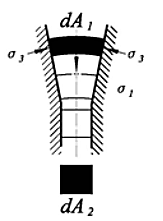

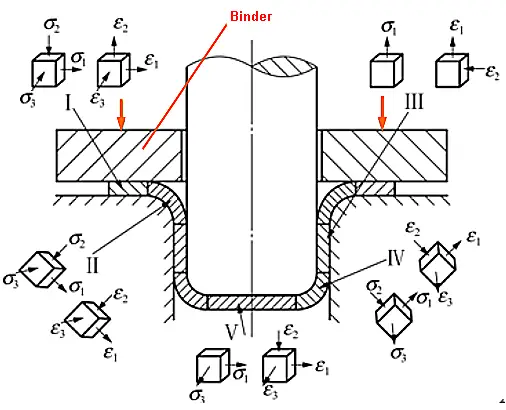

Neem de eerste dieptrek van een rechtwandig cilindrisch onderdeel met een blenkhouder als voorbeeld.

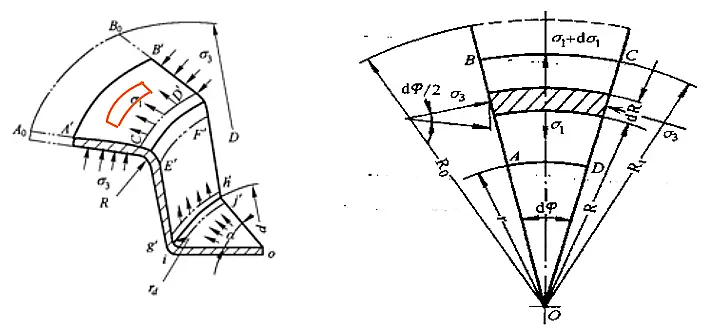

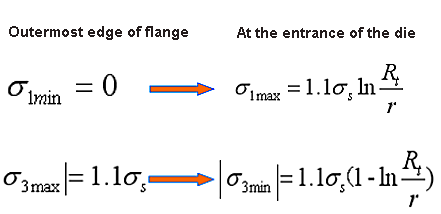

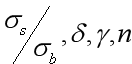

Subscripts 1, 2 en 3 geven respectievelijk de radiale, dikke en tangentiële spanning en rek van de staaf weer.

1) Negeer de spanning in de dikterichting en houd geen rekening met werkharding

2) Los twee onbekenden op uit de twee vergelijkingen van plastische vervormingsvoorwaarde en krachtenevenwichtsvoorwaarde

Spanning in deformatiezone

Het waardebereik van R: [r ~ Rtσ1 en σ3 veranderen elk moment in het tekenproces.

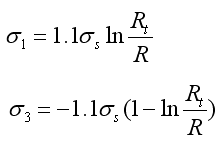

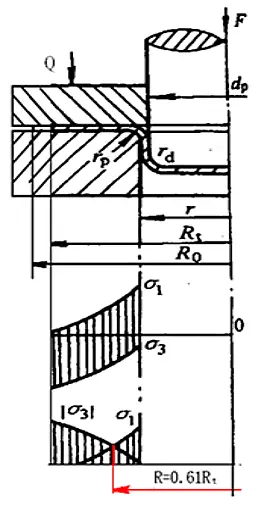

Spanning σ1 en σ3 verdeling in deformatiezone

Wanneer Rt = 0,61R0, |σ1|=|σ3|

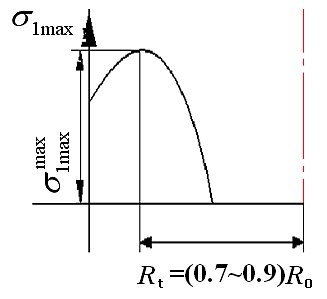

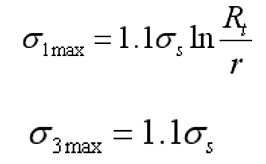

Variatie van σ1max en σ3max tijdens dieptrekken

σ1max bereikt de maximumwaarde tijdens het trekken wanneer Rt = (0.7 ~ 0.9) R0

De belangrijkste kwaliteitsproblemen in het tekenproces:

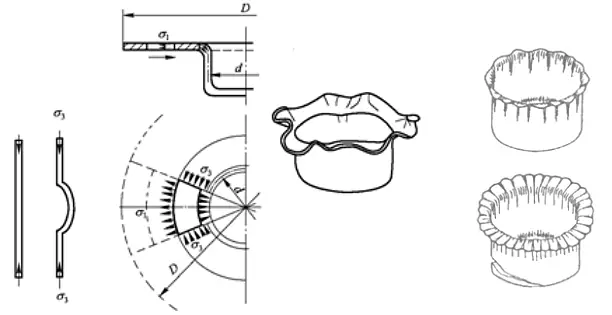

Rimpelvorming verwijst naar het fenomeen dat ongelijke rimpels worden gevormd in het vervormingsgebied van de flens langs de tangentiële richting tijdens dieptrekvervorming.

In het algemeen geldt: hoe groter de flensbreedte, hoe dunner de dikte, hoe kleiner de elasticiteitsmodulus en de verhardingsmodulus van het materiaal, hoe zwakker de weerstand tegen instabiliteit en hoe gemakkelijker het kreukt.

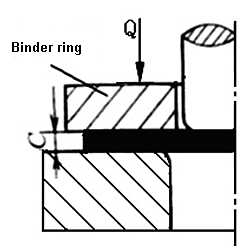

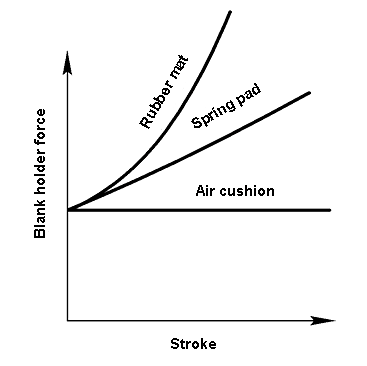

De meest effectieve maatregel om diepe rimpeling tijdens de productie te voorkomen is het gebruik van een blenkhouderring en het toepassen van een geschikte blenkhouderkracht Q

Een paar belangrijke conclusies over rimpels:

(1) Rimpels: Het is in de praktijk bewezen dat rimpels het meest waarschijnlijk optreden tijdens de eerste trek van een rechtwandig cilindrisch onderdeel: het beginstadium van dieptrekken

(2) Anti-kreukmaatregelen: gebruik de lege houderring om de juiste lege houderkracht toe te passen

(3) Kreukelpositie: het belangrijkste vervormingsgebied van dieptrekken (flensvervormingsgebied)

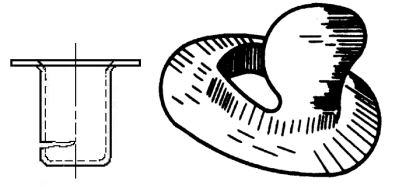

Wanneer de trekspanning van de cilinderwand de treksterkte van het materiaal van de cilinderwand overschrijdt, zal het getrokken deel scheuren op de raaklijn van de onderste hoek en de cilinderwand - de "gevaarlijke sectie".

Voornamelijk afhankelijk van:

(1) mechanische eigenschappen van de plaat

(2) tekencoëfficiënt m

(3) de hoekradius van de matrijs

(4) wrijving

(5) kracht van de lege houder

De praktijk bewijst:

Bij de eerste dieptrek van het rechtwandige cilindrische onderdeel is de kans op scheuren het grootst in de beginfase van het dieptrekken.

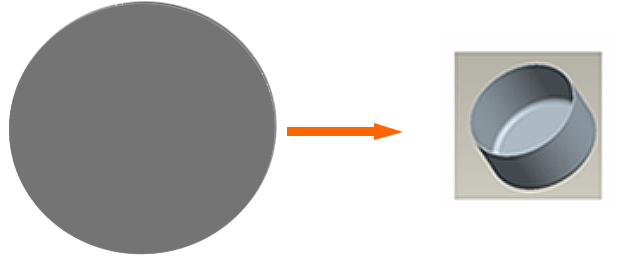

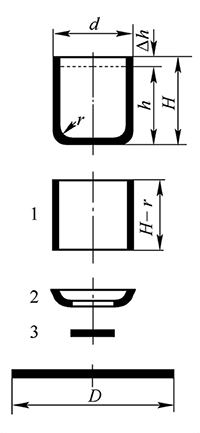

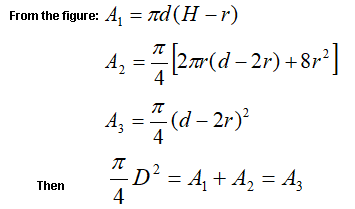

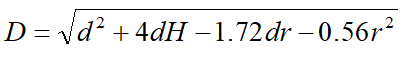

(1) Bepaling van de vorm en grootte van de blanco

De basis voor het bepalen van de vorm en grootte van de blenk:

Principe van vormovereenkomst: De vorm van de blenk voor het trekken van het roterende lichaamsdeel is gelijk aan de vorm van de dwarsdoorsnede van het werkstuk na het trekken.

Op basis hiervan is de vorm van de blenk die wordt gebruikt voor het cilindrische deel cirkelvormig.

Principe van gelijke oppervlakte: Als de dikte van het materiaal voor en na het trekken onveranderd is, is de oppervlakte van de blenk voor en na het trekken ongeveer gelijk.

Berekeningsstappen van blanco grootte:

1) Bepaal de marge voor het trimmen.

2) Bereken de oppervlakte van het getekende deel.

3) Bepaal volgens het principe van gelijke oppervlakte de diameter van de blanco.

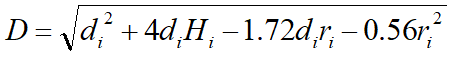

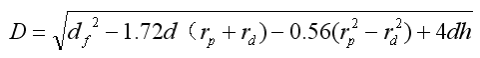

Berekeningsformule van blancogrootte

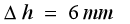

1) Controleer tabel 5-2 voor de trimmarge △h

Tabel: Overmaat voor niet-geflensde onderdelen

| Dieptrekhoogte H | Dieptrekhoogte H/d | |||

| >0.5~0.8 | >0.8~1.6 | >16~2.5 | >2.5~4 | |

| ≤10 | 1 | 1.2 | 1.5 | 2 |

| >10~20 | 1.2 | 1.6 | 2 | 2.5 |

| >20~50 | 2 | 2.5 | 3.3 | 4 |

| >50~100 | 3 | 3.8 | 5 | 6 |

| >100~150 | 4 | 5 | 6.5 | 8 |

| >150~200 | 5 | 6.3 | 8 | 10 |

| >200~250 | 6 | 7.5 | 9 | 11 |

| >250 | 72 | 8.5 | 10 | 12 |

2) Oppervlakte berekenen

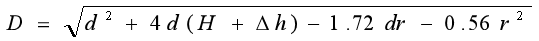

De vereenvoudigde diameter van de blanco is:

Opmerking: Als de plaatdikte t<1mm is, worden alle afmetingen vervangen door de gemarkeerde afmetingen, anders worden de afmetingen van de middellijn vervangen.

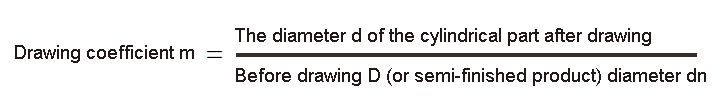

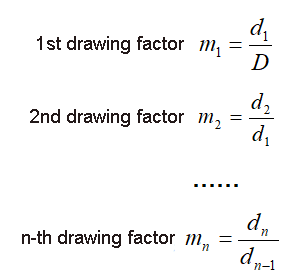

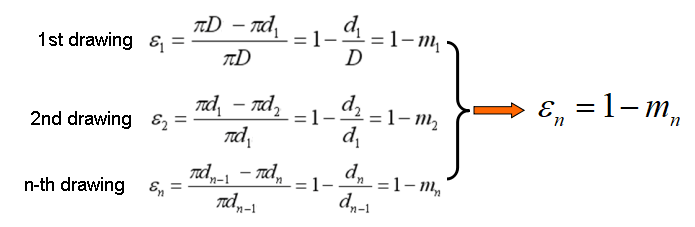

(2) Bepaling van de trekcoëfficiënt

1) Het concept van de tekencoëfficiënt

Relatie tussen trekcoëfficiënt en trekvervorming

Dat wil zeggen dat de grootte van m indirect de hoeveelheid tangentiële vervorming kan weergeven.

De belangrijke conclusie van de dieptrekcoëfficiënt:

2) Factoren die de limiettrekkingscoëfficiënt beïnvloeden

Materiaal

② De relatieve dikte van de plaat is groot en [m] kan verminderd worden.

③ In termen van schimmel (kleine trekcoëfficiënt)

④ Arbeidsomstandigheden verbeteren

De algemene invloedswet: Elke factor die de sterkte van het gevaarlijke deel van de krachtoverbrengingszone van de buiswand kan verhogen en de trekspanning in de krachtoverbrengingszone van de buiswand kan verlagen, zal de grenstrekcoëfficiënt verlagen en omgekeerd.

3) Bepaling van de limiettrekkingscoëfficiënt

Tabel 5-3 en Tabel 5-4 zijn de limiettrekcoëfficiënten voor elke tekening van flensloze cilindrische onderdelen.

Tabel: De grensrekverhouding van het cilindrische deel met flens (08, 10, 15Mn en H62).

| Dieptrekcoëfficiënt | Relatieve dikte t/D*100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Tabel: De uiterste trekcoëfficiënt van cilindrische onderdelen zonder blenkhouder (08, 10 & 15Mn)

| Relatieve dikte t/D*100 | Dieptrekcoëfficiënt voor elke tijd | |||||

| m1 | m2 | m3 | m4 | m5 | m6 | |

| 1.5 | 0.65 | 0.80 | 0.84 | 0.87 | 0.90 | – |

| 2.0 | 0.60 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 2.5 | 0.55 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 3.0 | 0.53 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| >3 | 0.50 | 0.70 | 0.75 | 0.78 | 0.82 | 0.85 |

Om de processtabiliteit en de onderdeelkwaliteit te verbeteren, zijn dieptrekcoëfficiënten die iets groter zijn dan de limiet-trekcoëfficiënt [mn] moet worden gebruikt in de werkelijke productie voor dieptrekken.

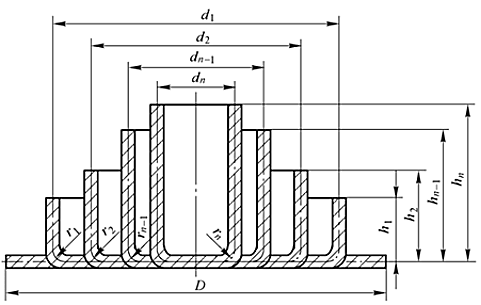

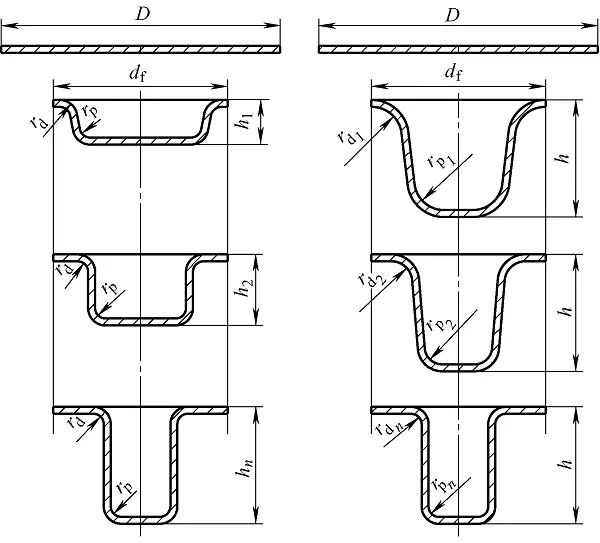

(3) Bepaling van de trektijden

Wanneer [mtotaal]> [m1] kan het tekengedeelte in één keer getekend worden, anders zijn er meerdere tekentijden nodig.

Er zijn verschillende manieren om het aantal dieptrekkingen te bepalen:

Stappen om het aantal dieptrekmethoden te berekenen:

1) Controleer de limiettrekkingscoëfficiënt [mn] van elke tijd uit Tabel 5-3 of Tabel 5-4.

2) Bereken de uiteindelijke diameter van elke tekening op zijn beurt, d.w.z,

d1=[m1 ]D;

d2=[m2 ]d1;

...;

dn=[mn]dn-1;

3) Wanneer dn≤d, het aantal berekeningen n is het aantal dieptetekeningen.

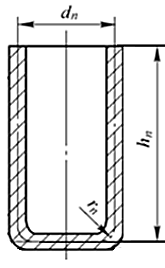

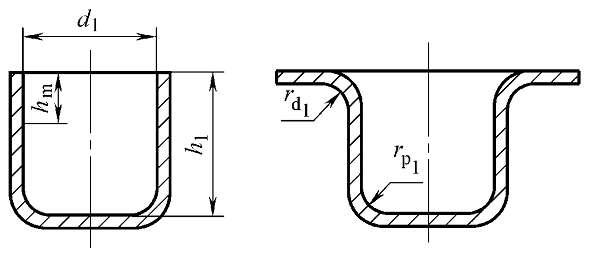

4) Bepaling van de grootte van het tekenproces

1) Diameter van halffabrikaat

Uit de tabellen 5-3 en 5-4 blijkt dat de limiettrekkingscoëfficiënt [mn] van elke tekening gevonden, en deze wordt op de juiste manier vergroot en aangepast om de werkelijke tekencoëfficiënt mn.

De principes van aanpassing zijn:

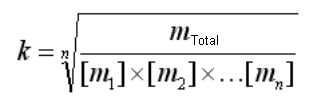

Zorg ervoor dat mtotaal=m1m2...mn=

Merk1<m2<...mn<1

Bereken ten slotte de diameter van elk proces volgens de aangepaste trekcoëfficiënt:

d1=m1D;d2=m2d1;...;dn=mndn-1=d

Versterking factor k

Bij het berekenen van de diameter van het halffabrikaat volgens bovenstaande methode moet herhaaldelijk geprobeerd worden de waarden van m1, m2, m3, ..., mn, wat omslachtig is. In feite kan de limiettrekkingscoëfficiënt worden vergroot met een geschikt veelvoud k.

In de formule is n het aantal dieptetekeningen.

2) Afgeronde hoek rn

De afrondingsstraal rn aan de onderkant van de cilinder is de hoekstraal rp van de dieptrekmatrijs van dit proces.

De bepalingsmethode is als volgt:

In het algemeen, met uitzondering van het dieptrekproces, is rpi = rdi verdient de voorkeur.

Voor het laatste tekenproces:

Als de V-straal van het werkstuk r≥t is, dan is rpn = r;

Als de V-straal van het werkstuk r <t is, dan is rpn> t wordt genomen. Nadat de tekening klaar is, wordt r verkregen door het vormgevingsproces.

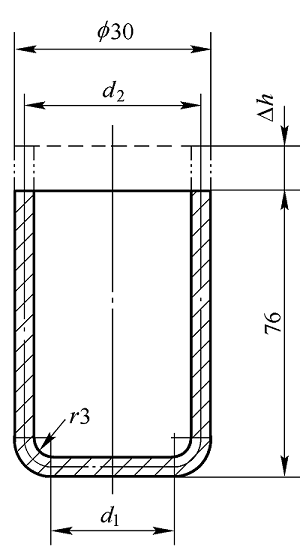

3) Berekening van de hoogte van het procesdeel Hi

Volgens het principe dat de oppervlakte van de procesdelen na het trekken gelijk is aan de oppervlakte van de billet, kan de volgende formule voor het berekenen van de hoogte van de procesdelen worden verkregen.

Voor de berekening moet de onderste hoekradius van elk werkstuk worden bepaald.

Hi wordt opgelost door de berekeningsformule van de blinde diameter:

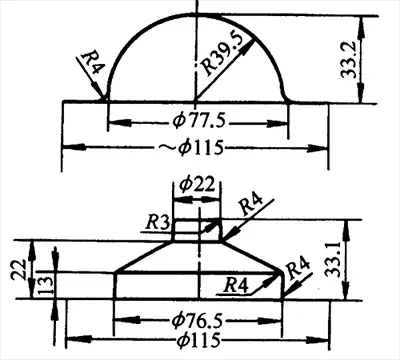

Voorbeeld berekening dieptrekproces

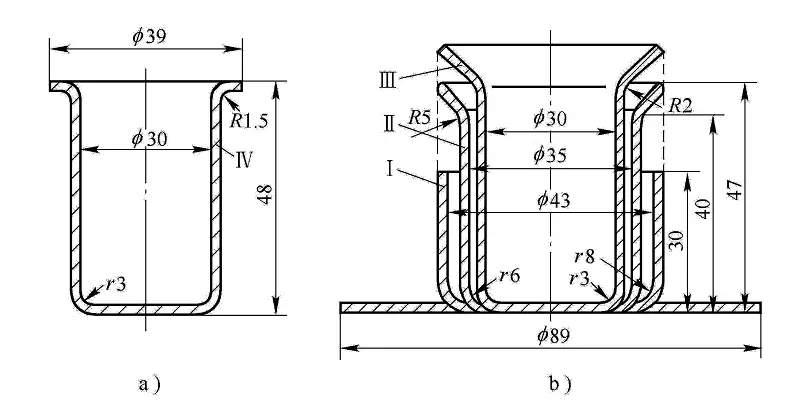

Voorbeeld 4.1 Bepaal de blinde maat van het cilindrische onderdeel in de figuur en de afmetingen van elk tekenproces. Het materiaal is 10 staal en de plaatdikte is t = 2mm.

Oplossing:

Omdat t> 1mm, wordt het berekend aan de hand van de dikte en diameter van de plaat.

(1) Bereken de diameter van de staaf

Afhankelijk van de grootte van het onderdeel is de relatieve hoogte

Controleer tabel 5-2 voor de snijmarge

Billet diameter is

Substitueer de bekende omstandigheden in de bovenstaande formule om D = 98,2 mm te verkrijgen, hier D = 98 mm

(2) Bepaal het aantal dieptrekkingen

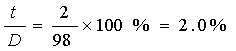

De relatieve dikte van de blanco is:

Volgens Tabel 5-1 kan de lege houderring al dan niet gebruikt worden, maar voor de verzekering wordt de lege houderring nog steeds gebruikt voor de eerste tekening.

Tabel: Een ring gebruiken (vlakke matrijsholte)

| Rekmethode | Eerste deel | Latere stukken | ||

| (t/D)×100 | m1 | (t/D)×100 | mn | |

| Een flensring gebruiken | <1.5 | <0.60 | <1 | <0.80 |

| Optioneel gebruik van een flensring | 1.5~2.0 | 0.6 | 1~1.5 | 0.8 |

| Zonder flensring | >2.0 | >0.60 | >1.5 | >0.80 |

Controleer volgens t/D=2.0% tabel 5-3 om de uiteindelijke trekcoëfficiënt voor elk trekproces te krijgen:[m1 ]=0.50,[m2 ]=0.75,[m3 ]=0.78,[m4 ]=0.80,...

Tabel: Grenstrekcoëfficiënt van de blenkhouder voor cilindrische onderdelen (08, 10, 15Mn en H62)

| Hoekradius | Relatieve dikte van de plaat t/D*100 | |||||

| 2~15 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Daarom,

d1=[m1 D=0,50×98mm=49,0mm

d2= [m2 ]d1=0,75×49,0mm=36,8mm

d3= [m3 ]d2=0,78×36,8mm=28,7mm

d4= [m4 ]d3=0,8×28,7mm=23mm

Op dit moment,

d4=23mm<28mm, dus het moet 4 keer getekend worden.

Tabel: De coëfficiënt K1 waarde voor de eerste trekking van cilindrische onderdelen (staalkwaliteiten 08 tot 15)

| Relatieve dikte (D/D)0)×100 | Coëfficiënt eerste dieptrek (m1) | |||||||||

| 0.45 | 0.48 | 0.50 | 0.52 | 0.55 | 0.60 | 0.65 | 0.70 | 0.75 | 0.80 | |

| 5.0 | 0.95 | 0.85 | 0.75 | 0.65 | 0.60 | 0.50 | 0.43 | 0.35 | 0.28 | 0.20 |

| 2.0 | 1.10 | 1.00 | 0.90 | 0.80 | 0.75 | 0.60 | 0.50 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.10 | 1.00 | 0.90 | 0.80 | 0.68 | 0.56 | 0.47 | 0.37 | 0.30 | |

| 0.8 | 1.10 | 1.00 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | 0.33 | ||

| 0.5 | 1.10 | 1.00 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | ||||

| 0.1 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | |||||

Tabel: De coëfficiënt K1 waarde voor de eerste trekking van cilindrische onderdelen (staalkwaliteiten 08 tot 15)

| Relatieve dikte (D/D)0)×100 | Coëfficiënt dieptrekken tweede keer (m2) | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.80 | 0.82 | 0.85 | 0.88 | 0.90 | 0.92 | |

| 5.0 | 0.85 | 0.70 | 0.60 | 0.50 | 0.42 | 0.32 | 0.28 | 0.20 | 0.15 | 0.12 |

| 2.0 | 1.10 | 0.90 | 0.75 | 0.60 | 0.52 | 0.42 | 0.32 | 0.25 | 0.20 | 0.14 |

| 1.2 | 1.10 | 0.90 | 0.75 | 0.62 | 0.52 | 0.42 | 0.30 | 0.25 | 0.16 | |

| 0.8 | 1.00 | 0.82 | 0.70 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.10 | 0.90 | 0.76 | 0.63 | 0.50 | 0.40 | 0.30 | 0.20 | ||

| 0.2 | 1.00 | 0.85 | 0.70 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.10 | 1.00 | 0.82 | 0.68 | 0.55 | 0.40 | 0.30 | |||

(3) Bepaling van de grootte van elk tekenproces

De diameter van elk procesdeel is

d1=k[m1 ]D=1.051185×0.50×98mm=51.51mm

d2=k[m2 ]d1=1.051185×0.75×51.51mm=40.61mm

d3=k[m3 ]d2=1.051185×0.78×40.61mm=33.30mm

d4=k[m4 ]d3=1.051185×0.80×33.30mm≈28mm

De radius van de hoeklijn aan de onderkant van elk procesdeel heeft de volgende waarden:

r1=8mm,r2=5mm,r3=4mm,r4=4mm

De hoogte van elk procesdeel is ......

(4) Schets van het procesonderdeel

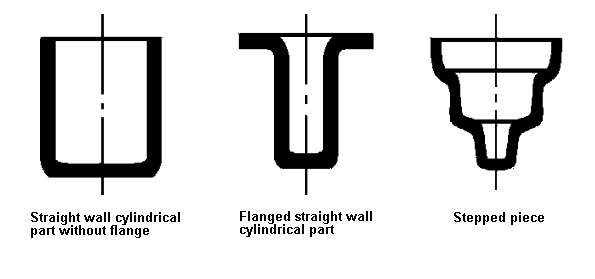

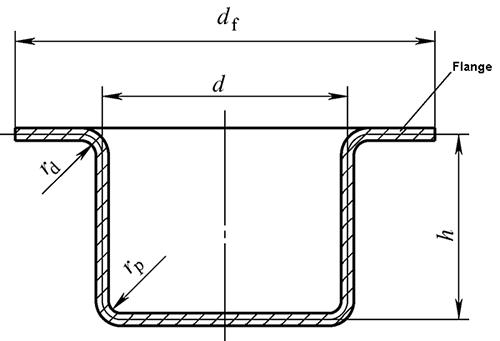

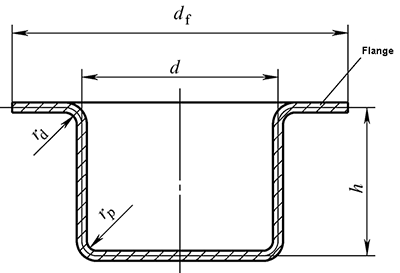

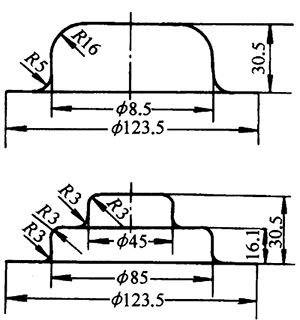

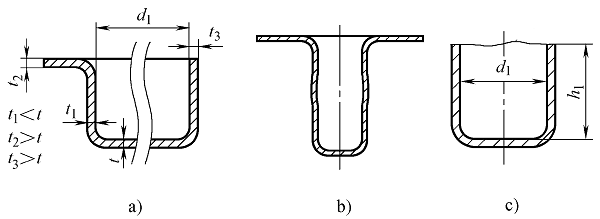

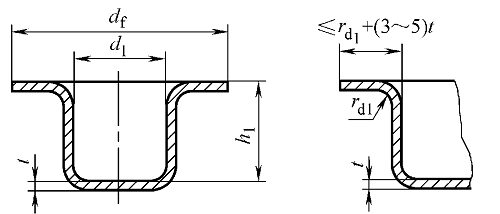

Het cilindrische deel met flens kan worden beschouwd als een halffabricaat wanneer het cilindrische deel zonder flens tot een bepaald punt in het midden wordt getrokken en wordt gestopt.

Zelfde tekening als flensloze buis:

(1) Classificatie en vervormingseigenschappen van cilindrische onderdelen met flens

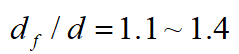

1) Cilindrische onderdelen met smalle flens

Cilinder met smalle flens:

De tekenmethode en procesberekeningsmethode zijn dezelfde als die van flensloze cilindrische onderdelen

2) Cilindrische onderdelen met brede flens

df/d>1.4

De tekenmethode en procesberekening verschillen van flensloze cilindrische onderdelen

(2) Dieptrekmethode van cilindrisch onderdeel met brede flens

df/d>1.4

Speciale herinnering:

Ongeacht de trekmethode moet de flensmaat verkregen worden tijdens de eerste trek. De hoogte van de pons die de holte ingaat, moet strikt gecontroleerd worden.

(3) Procesberekening van cilindrische onderdelen met brede flens

1) Bepaling van de blinde maat van de brede flens

Uitvouwen van de blenk: berekend volgens de blenkberekeningsmethode voor cilindrische onderdelen zonder flens, d.w.z. de oppervlakte van de blenk wordt berekend volgens het principe van gelijke oppervlakte.

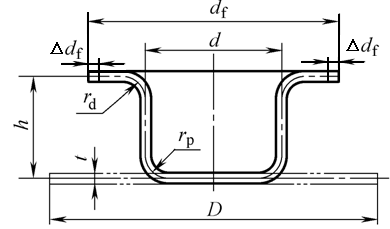

Wanneer rp=rd=r,

df bevat verkleinmarge △df

2) Vervorming van cilindrische onderdelen met brede flenzen

De mate van vervorming van cilindrische onderdelen met brede flenzen kan niet alleen worden gemeten aan de hand van de trekcoëfficiënt

Het aantal trektijden wordt bepaald aan de hand van de trekcoëfficiënt en de relatieve hoogte van de onderdelen.

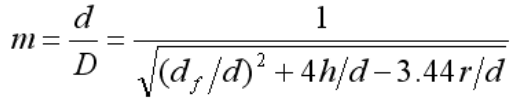

Tabel 5-7 Eerste grenstrekkingscoëfficiënt van brede flens

(3) Beoordeel of het in één keer getrokken kan worden

Bepaal op basis van de trekcoëfficiënt en de relatieve hoogte de totale trekcoëfficiënt m en de totale relatieve hoogte h/d en bepaal de grenstrekcoëfficiënt [m1] en relatieve hoogte [h1/d1] die voor het eerst zijn toegestaan en vergelijk: mtotaal> [m1], h/d≤[h1/d1], kan het in één keer uitgetrokken worden, anders moet er meerdere keren diep getrokken worden.

(4) Het aantal dieptrekkingen bepalen: dit kan nog steeds worden berekend met behulp van het extrapolatiealgoritme.

(5) Bepaling van de grootte van het halffabrikaat

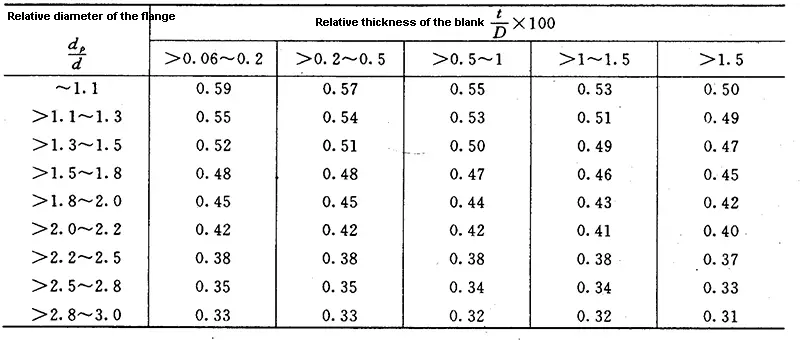

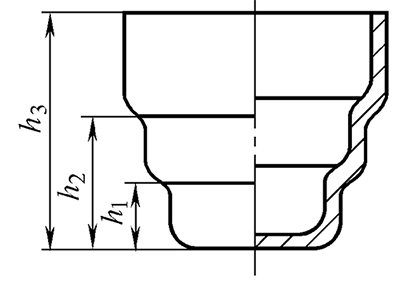

3.Dieptrekken van getrapte cilindrische onderdelen

Vervormingseigenschappen:

Het dieptrekken van het getrapte deel is in principe hetzelfde als dat van het cilindrische deel en elke stap is gelijk aan het tekenen van het overeenkomstige cilindrische deel.

(1) Beoordeel of het in één keer diepgetrokken kan worden

Afgaande op de verhouding tussen de deelhoogte h en de minimumdiameter dn.

Als h/dn≤[h1/d1] kan het één keer worden uitgetrokken, anders kan het meerdere keren worden uitgetrokken. [h1/d1] zijn te vinden in Tabel 5-5

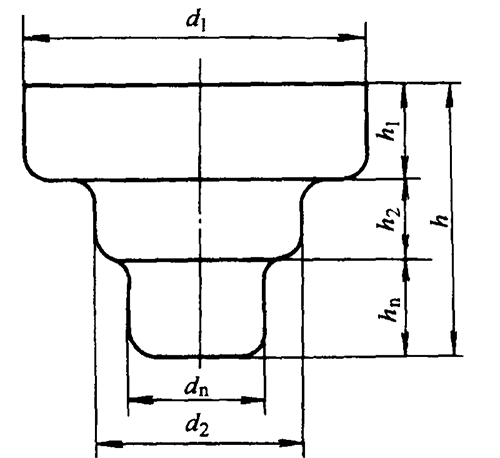

Tabel: Maximale relatieve hoogte h1/d1 van cilindrische delen met brede flens voor eerste uitrekking (08, 10 staal)

Eenheid:mm

| Relatieve diameter dconvex/d | Relatieve dikte van de plaat t/D×100 | ||||

| <2~1.5 | <1.5~1.0 | <1.0~0.5 | <0.5~0.2 | <0.2~0.06 | |

| ≤1.1e | 0.75~0.90 | 0.65~0.82 | 0.50~0.70 | 0.50~0.62 | 0.45~0.52 |

| >1.1~1.3 | 0.65~0.80 | 0.56~0.72 | 0.45~0.60 | 0.45~0.52 | 0.40~0.47 |

| >1.3~1.5 | 0.58~0.70 | 0.50~0.63 | 0.42~0.54 | 0.40~0.48 | 0.35~0.42 |

| >1.5~1.8 | 0.48~0.58 | 0.42~0.53 | 0.37~0.44 | 0.34~0.39 | 0.29~0.35 |

| >1.8~2.0 | 0.42~0.51 | 0.36~0.46 | 0.32~0.38 | 0.29~0.34 | 0.25~0.30 |

| >2.0~2.2 | 0.35~0.45 | 0.31~0.40 | 0.27~0.33 | 0.25~0.29 | 0.22~0.26 |

| >2.2~2.5 | 0.28~0.35 | 0.25~0.32 | 0.22~0.27 | 0.20~0.25 | 0.17~0.21 |

| >2.5~2.8 | 0.22~0.27 | 0.19~0.24 | 0.17~0.21 | 0.15~0.18 | 0.13~0.16 |

| >2.8~3.0 | 0.18~0.22 | 0.16~0.20 | 0.14~0.17 | 0.12~0.15 | 0.10~0.13 |

Tabel: De maximale relatieve hoogte (h/d) voor flensloze cilindrische dieptrekonderdelen.

| Diepe trektijd (n) | Relatieve dikte van de blanco t/D×100 | |||||

| 2~1.5 | <1.5~1 | <1~0.6 | <0.6~0.3 | <0.3~0.15 | <0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.70~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.60~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2.0 | 2.0~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2.0 |

Opmerking:

(2) Bepaling van dieptrekmethode voor getrapte stukken

1) Als de verhouding van de diameter van twee aangrenzende stappen (dn/dn-1) groter is dan de limiettrekcoëfficiënt van het overeenkomstige cilindrische deel, vormt elke stap een stap, van de grote stap naar de kleine stap is het aantal diepe keren het aantal stappen.

2) Als de verhouding van de diameters van twee aangrenzende stappen (dn/dn-1) kleiner is dan de grenstrekcoëfficiënt van het overeenkomstige cilindrische deel, is de trekmethode gebaseerd op het breedflensdeel, dat van de kleine stap naar de grote stap wordt getrokken.

Tekenmethode van ondiep getrapt stuk

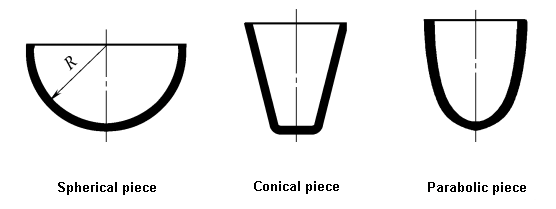

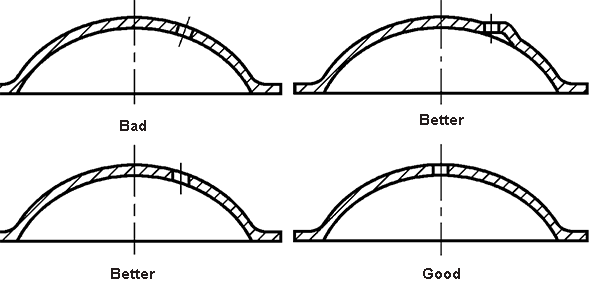

Dieptrekkenmerken van niet-rechtwandige roterende carrosseriedelen:

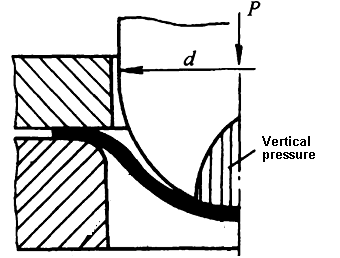

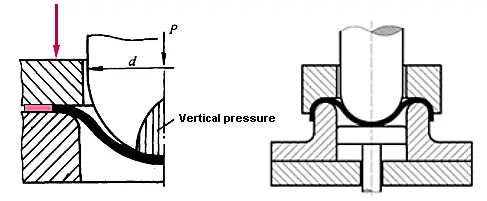

(1) Wanneer het niet-rechtwandige roterende lichaamsdeel wordt verdiept, zijn het flensgedeelte onder de blenkhouderring en het hangende gedeelte in de matrijsopening vervormingsgebieden.

(2) Het trekproces van niet-rechtwandige roterende carrosseriedelen is een combinatie van trekvervorming en opbollende vervorming.

(3) Uitbollende vervorming bevindt zich voornamelijk in de buurt van de onderkant van de stempelmatrijs

Rimpelvorming is een groot probleem geworden bij het tekenen van dergelijke onderdelen. Vooral het rimpelen van het hangende deel - de binnenste rimpel

Maatregelen die niet kreuken of breken

De trekcoëfficiënt is constant en kan niet worden gebruikt als basis voor procesontwerp.

m=0.707

Tekenmethode voor bolvormige onderdelen

Dieptrekken is moeilijker dan bolvormige onderdelen

Gebruikelijke tekenmethoden zijn:

(1) Ondiepe paraboloïde (h/d <0,5 ~ 0,6). Omdat de hoogte-diameterverhouding bijna sferisch is, is de tekenmethode dezelfde als voor sferische delen.

(2) Diepe paraboloïde (h/d> 0,5 ~ 0,6). De moeilijkheid om te verdiepen is toegenomen. Op dit moment wordt, om het middelste deel van de blenk dicht bij de mal te maken zonder te rimpelen, meestal een mal met diepe trekribben gebruikt om de radiale trekspanning te verhogen.

Dieptrekken van diepe paraboloïden

Verdiepingsmethode is afhankelijk van:h/d2,α

Dieptrekmethode van kegel

(1) Voor ondiepe conische stukken (h / d2 <0,25 ~ 0,30, α = 50 ° ~ 80 °), kan het in één keer getekend worden

(2) Voor middelgrote conische stukken (h / d2 = 0,30 ~ 0,70, α = 15 ° ~ 45 °), hangt de tekenmethode af van de relatieve materiaaldikte:

1) Als t / D> 0,025, kan de afblindring gebruikt worden voor eenmalig trekken.

2) Wanneer t / D = 0,015 ~ 0,20, kan het in één keer getrokken worden, maar maatregelen zoals blenkhouderring, dieptrekribben en het toevoegen van procesflenzen zijn vereist.

3) Als t / D <0,015, is het gemakkelijk om te rimpelen omdat het materiaal dun is. Het is noodzakelijk om een blanco houdermal te gebruiken en deze twee keer te tekenen.

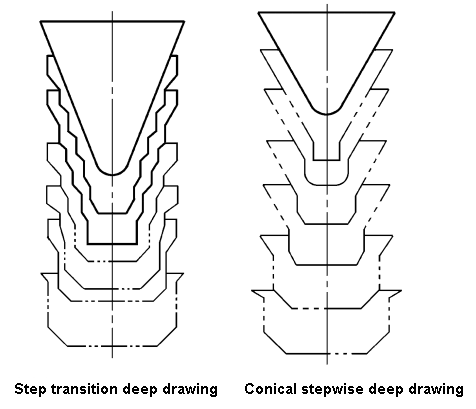

(3) Voor sterk conische delen (h / d2> 0,70 ~ 0,80, α≤10 ° ~ 30 °), overnemen:

1) Stapsgewijze overgang dieptrekmethode

2) Stapsgewijs dieptrekken van kegeloppervlak

Diepe vormmethode van hoge kegel

Het doosvormige deel is een niet-roterend lichaamsdeel. Wanneer dieptrekken wordt vervormd, is het afgeronde deel gelijk aan dieptrekken van het cilindrische deel en is het rechte randdeel gelijk aan buigvervorming.

Vóór vervorming:

Δl1=Δl2=Δl3

Δh1=Δh2=Δh3

Na vervorming:

Δh1<Δh1′<Δh2′<Δh3′

Δl1>Δl1′>Δl2′>Δl3′

Tekenkenmerken van doosvormige onderdelen:

(1) Het materiaal in de vervormingszone van de flens is onderhevig aan het gecombineerde effect van radiale trekspanning en tangentiële drukspanning, wat resulteert in radiale vervorming en tangentiële compressie diepe vervorming. De verdeling van spanning en rek is ongelijkmatig, waarbij de afgeronde hoeken het grootst zijn en de rechte randen het kleinst.

(2) De mate van vervorming van de rechte rand en de hoeklijn in het vervormingsgebied is verschillend.

(3) De mate van wederzijdse beïnvloeding tussen het rechte randgedeelte en het afgeronde hoekgedeelte varieert met de vorm van de doos.

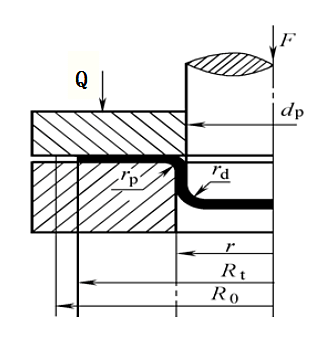

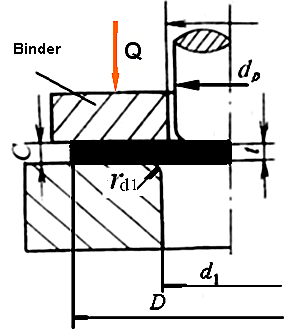

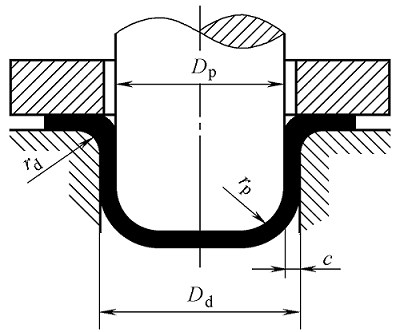

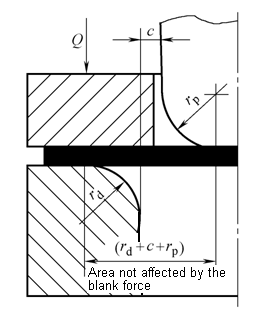

(1) Blanco houdkracht

De voorvormhoudkracht Q wordt geleverd door een voorvormhoudapparaat in een matrijs.

De voorvormkracht Q die door de voorvormhouder wordt opgewekt, moet zo klein mogelijk zijn om ervoor te zorgen dat het vervormingsgebied niet rimpelt.

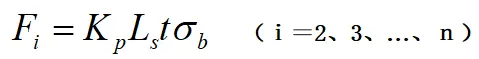

De vereiste blenkhouderkracht voor dieptrekken van onderdelen in elke vorm: Q = Aq

In de formule:

Blenkhouderkracht voor cilindrische onderdelen met rechte wand

Voor het eerst rechtwandige cilindrische onderdelen dieptrekken:

Dieptrekken van rechtwandige cilindrische onderdelen in het verdere proces:

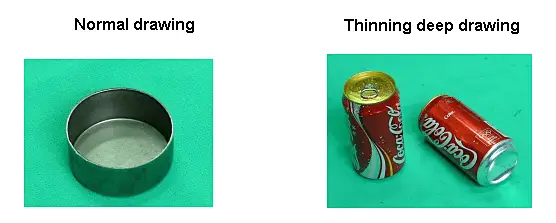

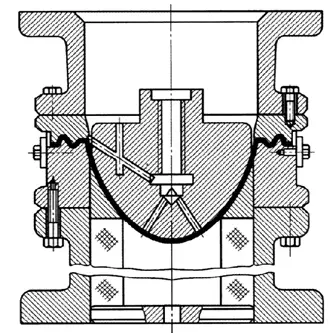

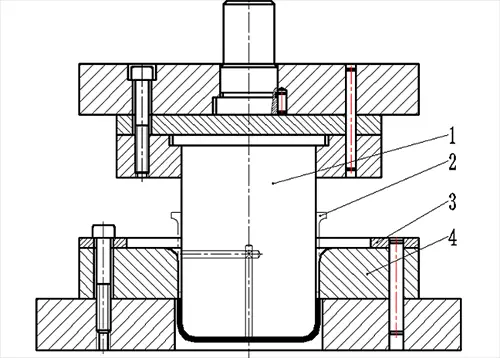

(2) Blanco houder

De functie van de blenkhouder is het voorkomen van rimpels in de diepe vervormingszone.

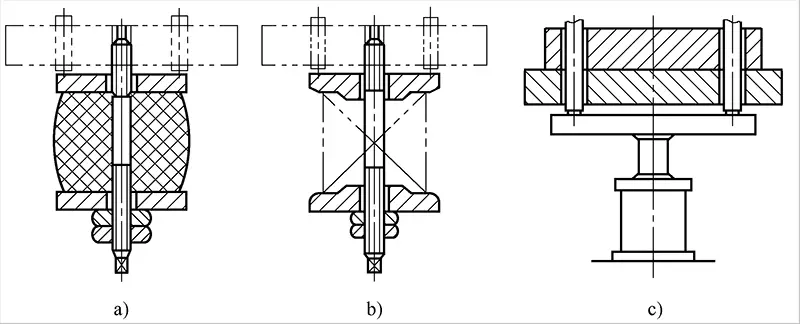

Afhankelijk van de bron van de kracht van de blenkhouder, zijn er twee soorten blenkhouders:

Elastische blanco houder

Toepassingsvoorbeeld van elastische lege houder

7-blanke ring

Stijve blenkhouder op dubbelwerkende pers

4-blanke ring

Voor cilindrische, elliptische, doosvormige onderdelen is de trekkracht:

Voor enkelwerkende persen moet de nominale druk van de apparatuur voldoen:

FE > Fi + Q

Voor dubbelwerkende persen moet de tonnage van de apparatuur voldoen:

Fbinnen > Fi

Fbuitenste > Q

Let goed op:

Als de werkslag van de tekening groot is, vooral als de blinde tekening wordt gecombineerd, moet de proceskrachtcurve onder de toelaatbare drukcurve van de persschuif liggen.

In de werkelijke productie is de nominale druk Fdruk van de pers kan worden bepaald met de volgende formule:

De verwerkbaarheid van het getrokken onderdeel verwijst naar het vermogen van het getrokken onderdeel om zich aan te passen aan het tekenproces.

De analyse of een diepgetrokken onderdeel geschikt is voor dieptrekken is voornamelijk gebaseerd op de structurele vorm, de grootte, dimensioneringDe nauwkeurigheid en materiaalselectie van het diepgetrokken onderdeel, wat een vereiste is voor productontwerp vanuit het perspectief van productverwerking.

(1) De vorm van het getekende deel moet zo eenvoudig en symmetrisch mogelijk zijn, en het moet zo snel mogelijk getekend worden. Probeer scherpe vormveranderingen te vermijden.

2) Vormfout van het getekende deel

De hoogtemaat van de getekende delen moet zoveel mogelijk worden verkleind en zo ver mogelijk worden uitgetekend.

Flens van flenscilinder met rechte wand

De diameter moet worden gecontroleerd op:

d1 + 12t ≤ df ≤ d1+25t

Cilinder met brede flens en rechte wand:

df ≤ 3d1, h1 ≤ 2d1

De flensbreedte van het getekende deel moet zo consistent mogelijk zijn en overeenkomen met de contourvorm van het getekende deel.

Afgeronde hoeken van bodems en wanden, flenzen en wanden van getrokken onderdelen

De straal moet voldoen:

rp1 ≥ t, rd1 ≥ 2t, rc1 ≥ 3t

Anders moeten plastische chirurgische ingrepen worden toegevoegd.

Het gat in het tekengedeelte wordt meestal geponst nadat de tekening klaar is.

Dimensionering ladderhoogte

Vereist:

1) Als het een ondiep getekend onderdeel is dat in één tekening gevormd kan worden, wordt het samengestelde proces van de blanke tekening gebruikt om het af te werken.

2) Voor onderdelen met een grote trekkracht kan het stansen in één stap worden gebruikt als de partijgrootte niet groot is; als de partijgrootte groot is en de grootte van de dieptrekkende onderdelen niet groot is, kan progressief trekken met strip worden gebruikt.

3) Als de afmetingen van het getekende onderdeel groot zijn, kan meestal alleen in één stap worden gestempeld.

4) Als de te tekenen onderdelen een hogere nauwkeurigheid vereisen of een kleine hoekradius moeten tekenen, is het nodig om een vormgevingsproces toe te voegen nadat het tekenen klaar is.

5) Het trim- en ponsproces van dieptrekonderdelen kan meestal gecombineerd worden uitgevoerd.

6) Behalve dat het onderste gat van het tekengedeelte mag worden samengesteld met blanking en tekenen moeten de gaten en groeven van het flensdeel en zijwanddeel van het tekendeel worden uitgestanst nadat het tekenproces is voltooid.

7) Als andere vormprocessen (zoals buigen, omkeren, enz.) nodig zijn om de vorm van het getekende onderdeel te vervolledigen, moeten andere stansprocessen worden uitgevoerd nadat het tekenen klaar is.

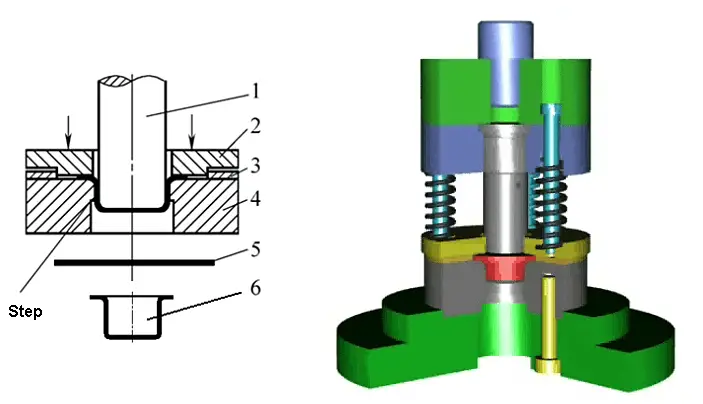

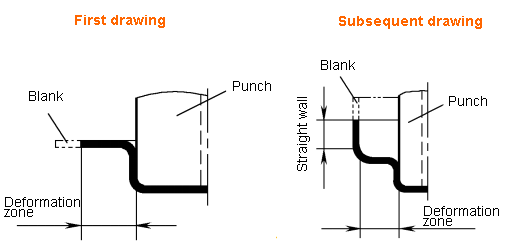

Eigenschappen van daaropvolgend dieptrekken:

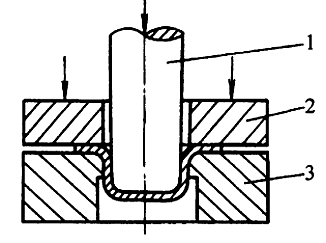

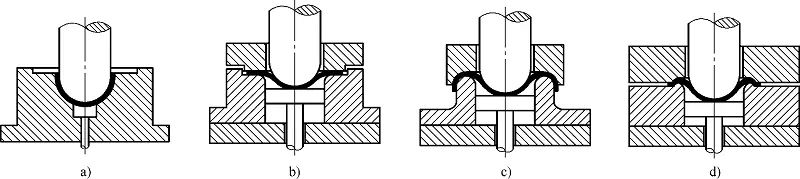

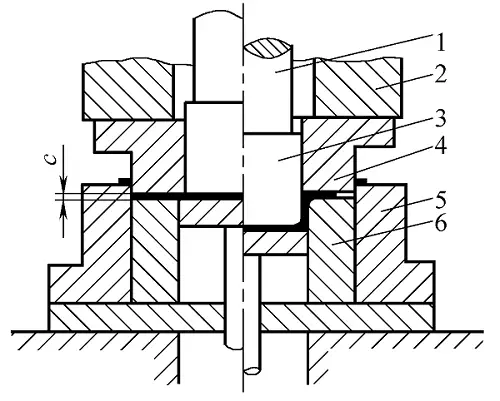

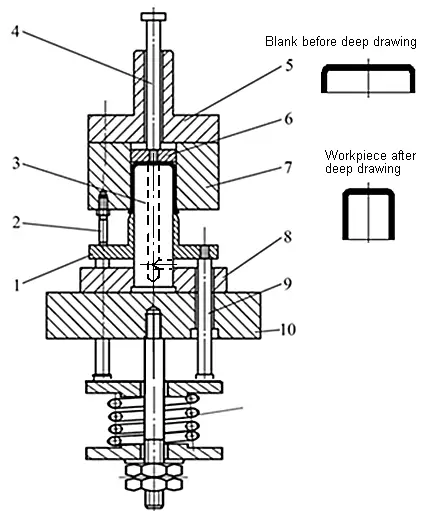

(1) Eenvoudige trekmatrijs zonder blenkhouder

(2) Trekmatrijs met blinde houder

1) Formele dobbelsteen tekenen

2) Omgekeerde dieptrekmatrijs

(3) Blanking en tekening samengestelde matrijs

(4) Dieptrekmatrijs met stijve blenkhouder

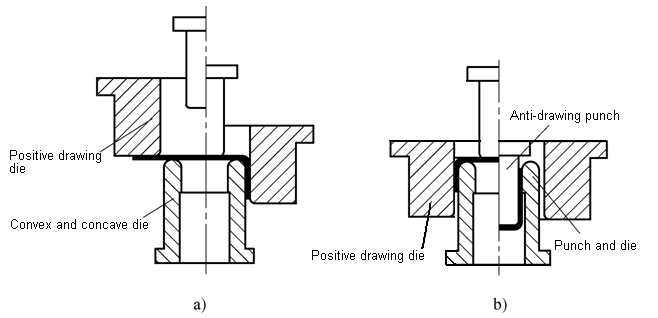

(1) Positieve trekmatrijs

1) Geen lege houder

2) Met blanco houder

(2) Achterwaartse dieptrekmatrijs

1) Geen lege houder

2) De blenkhouder zit op de bovenste matrijs

3) De lege houder zit in de onderste matrijs

Eenvoudige trekmatrijs voor de eerste keer zonder blanco houder

Eerste formele tekenmatrijs met blanco houder

Eerste omgekeerde dieptrekmatrijs met blanco houder

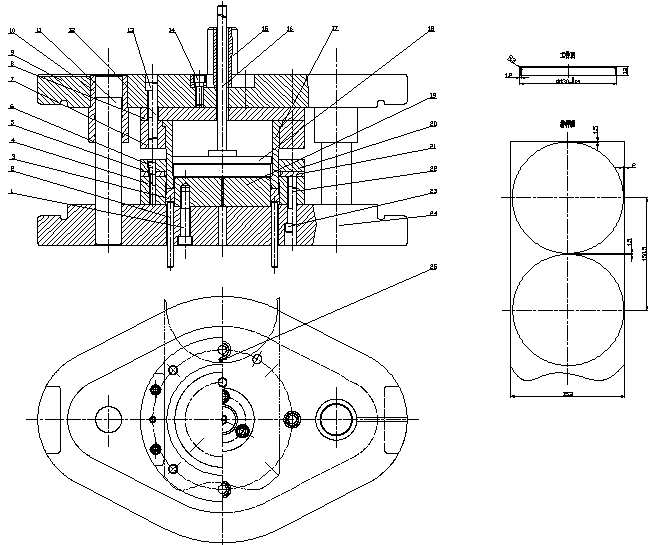

Blanking en tekenen van samengestelde matrijzen

Eerste trekmatrijs voor dubbele actie pers

(1) Positieve trekmatrijs

1) Elke volgende formele trekmatrijs zonder blanco houder

2) Latere omgekeerde trekmatrijs met blenkhouder

(2) Achterwaartse dieptrekmatrijs

1) Matrijs voor omgekeerde tekening zonder blenkhouder

Dubbelwerkend principe van vooruit- en achteruittrekken

(1) Eenmalige tekening van convexe en concave matrijs werkstructuur zonder blenkhouder

Multi-trekkende convexe en concave matrijs werkende deelstructuur zonder blenkhouder

(2) Dieptrekken convexe en concave sterven werkdeel structuur met lege houder

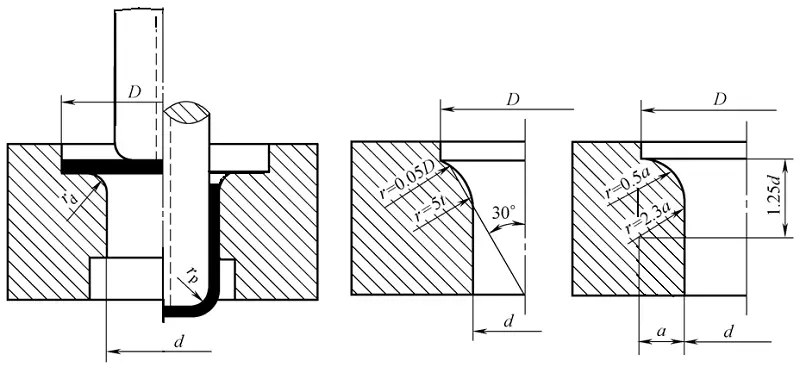

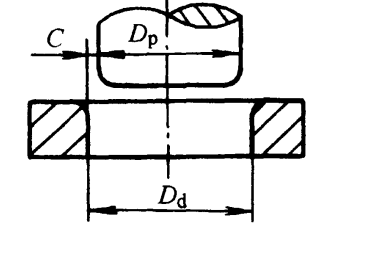

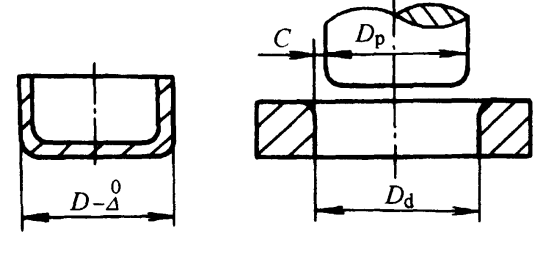

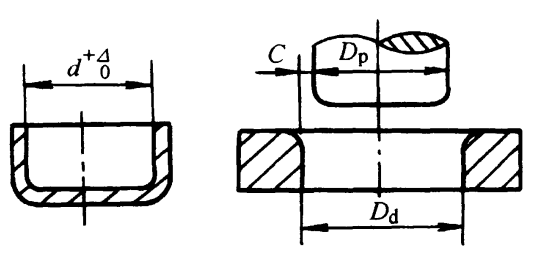

(1) Hoekradius van convexe en concave matrijs

1) De invloed van de hoekradius van de matrijs:

Nodig om te voldoen aan: rdi≥2t

2) Vijlstraal rp

Neem in de middelste stappen rpi gelijk rdidat is: rpi = rdi

De laatste diepe tekening:

Tot slot wordt de hoekradius r van het werkstuk verkregen.

(2) Spleet tussen convexe en concave matrijs c

De grootte van het gat is van invloed:

C = tmax + Kct

(3) Zijdelingse afmeting van het werkende deel van de convexe en concave matrijs

Voor de eerste en tussentijdse dieptrekking bij meervoudig dieptrekken verdient het de voorkeur om:

Voor één diepe trekking of de laatste diepe trekking in meervoudige diepe trekking,