Stel je voor dat elk stuk machine, van het eenvoudigste gereedschap tot de meest complexe motoren, plotseling begon te falen. De oorzaak? Corrosie, slijtage en andere oppervlakteschade. Deze blog duikt in de fascinerende wereld van metalen oppervlaktetechniek en onderzoekt technieken om de duurzaamheid en prestaties van metalen oppervlakken te verbeteren. Van oppervlakteversterking tot geavanceerde plasma- en laserbehandelingen, ontdek hoe deze methoden de levensduur van kritieke onderdelen beschermen en verlengen. Ontdek hoe deze innovaties bedrijven tijd, geld en middelen kunnen besparen door machines soepel en efficiënt te laten draaien.

Oppervlakteverschijnselen en -veranderingen komen vaak voor in de natuur. In de techniek komen bijna alle onderdelen in contact met de omgeving en het oppervlak van deze onderdelen wordt direct blootgesteld aan de omgeving.

Tijdens de interactie met de omgeving kan het oppervlak te maken krijgen met corrosie, slijtage, oxidatie en erosie, wat kan leiden tot schade of defecten aan de componenten. Als gevolg hiervan fungeert het oppervlak als de eerste verdedigingslinie tegen defecte apparatuur.

Oppervlaktetechniek omvat het verbeteren van de morfologie en chemische samenstelling van vaste metalen of niet-metalen oppervlakken door middel van oppervlakteversterking, modificatie of een combinatie van oppervlaktetechniektechnieken, na het ondergaan van oppervlaktevoorbehandeling. Het doel van oppervlaktetechniek is om de structuur van de organisatie en de spanningstoestand systematisch te veranderen om de gewenste oppervlakte-eigenschappen te verkrijgen.

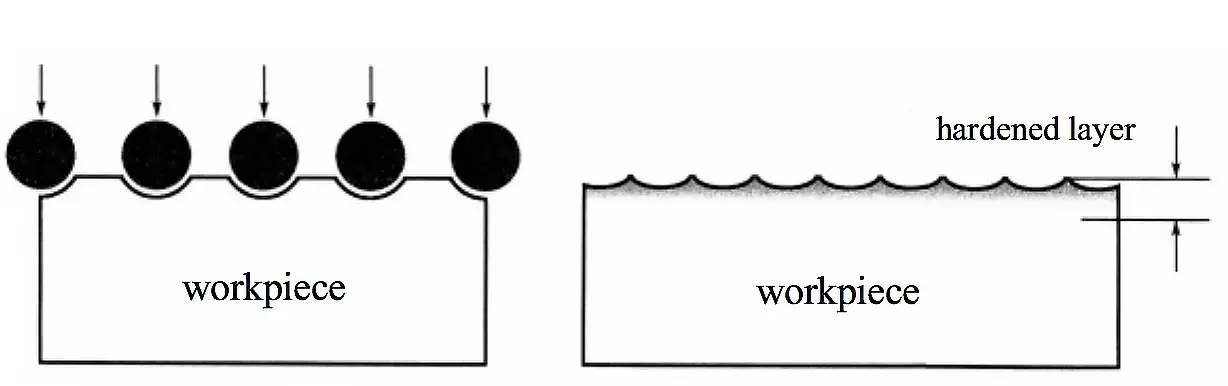

Oppervlakteversteviging houdt in dat er compressievervorming wordt gecreëerd op het metaaloppervlak door mechanische middelen zoals walsen of shotpeening, wat resulteert in een geharde laag op het oppervlak. Deze laag kan 0,15-1,5 mm diep zijn.

De belangrijkste methoden om oppervlaktevervorming te versterken zijn schot peeningoppervlaktewals-technologie en versterking door extrusie van gaten.

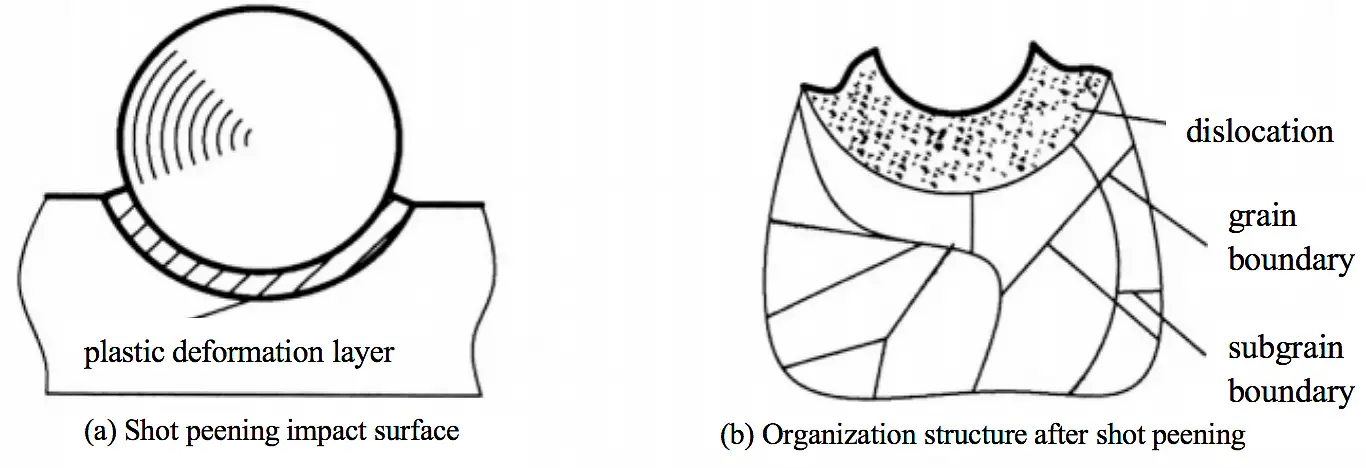

Tijdens het compressieproces treden er twee veranderingen op in de vervormingsgeharde laag:

(1) In termen van organisatiestructuur is de dislocatiedichtheid in de versterkende laag erg hoog en is het kristalrooster ernstig vervormd. Wanneer wisselspanning wordt toegepast, zullen dislocaties met tegenovergestelde tekens elkaar opheffen wanneer ze botsen, en dislocaties met hetzelfde teken zullen herschikt worden. Dit resulteert in een afname van de dislocatiedichtheid in de versterkende laag, terwijl zich geleidelijk fijnere subkorrels vormen.

(2) In termen van spanningstoestand, wegens de onevenwichtige graad van metaalvervorming tussen de oppervlaktelaag en de binnenlaag, wanneer het metaal in de oppervlaktelaag plastisch naar het omringende gebied wordt uitgebreid, wordt het belemmerd door het metaal van de binnenlaag, leidend tot een hogere macroscopische restspanning in de versterkende laag.

1. Shot peening versterken

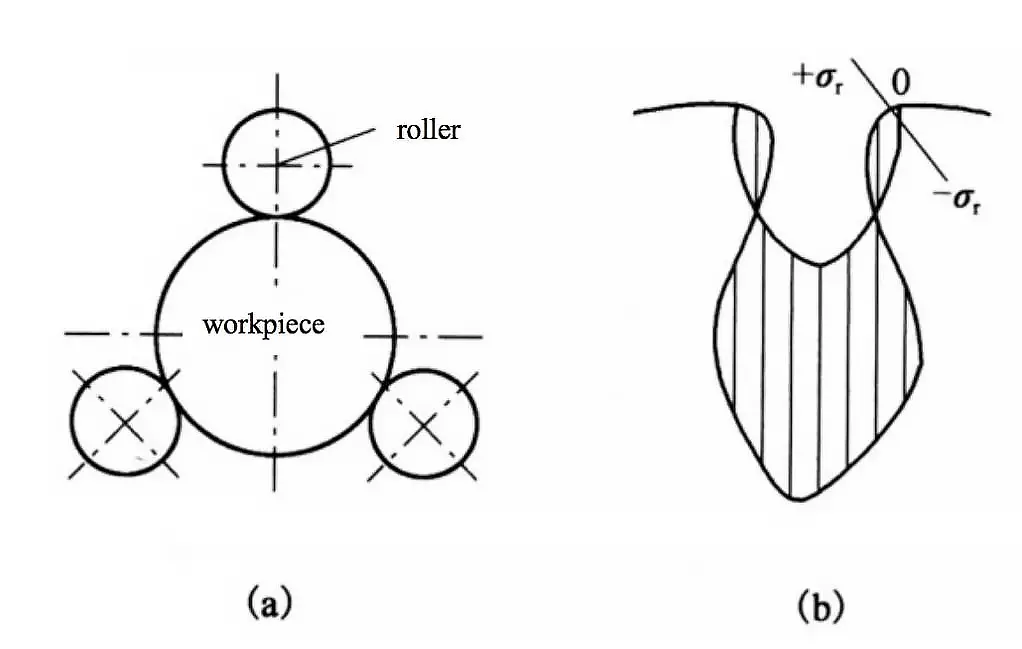

Shot peening, ook wel gestuurd shot peening genoemd, is een proces waarbij een snelle stroom projectielen op het oppervlak van een onderdeel wordt gericht, waardoor plastische vervorming ontstaat en een versterkte laag van een specifieke dikte wordt gevormd.

Omdat het oppervlak van het onderdeel drukspanning ondervindt, kan een deel van deze spanning worden gecompenseerd wanneer het onderdeel wordt belast, waardoor het beter wordt belast. vermoeiingssterkte. Shot peening wordt geïllustreerd in figuur 1.

Figuur 1 Schematisch diagram van het shotpeening versterkingsproces

Bij kamertemperatuur worden kleine, harde projectielen met hoge snelheid naar het oppervlak van het werkstuk gericht, waardoor elastische en plastische vervorming optreedt bij de herkristallisatietemperatuur. Dit resulteert in een grote restdrukspanning, zoals te zien is in figuur 2.

Elk stalen schot creëert kleine inkepingen of depressies in het metaaloppervlak wanneer het het onderdeel raakt, vergelijkbaar met een miniatuurstaafje dat het oppervlak raakt. Om deze depressies te vormen, moet de metalen oppervlaktelaag uitgerekt worden.

Onder de oppervlaktelaag proberen samengedrukte korrels het oppervlak zijn oorspronkelijke vorm terug te geven, waardoor een halve bol ontstaat onder hoge compressie. De overlapping van talrijke dergelijke depressies vormt een uniforme restdruklaag, waardoor de vermoeiingssterkte van het oppervlak en de weerstand tegen spanningscorrosie verbeteren.

Figuur 2 Plastische vervorming van het shotpeenoppervlak

Shot peening kan ook worden gebruikt om oxidehuid, roest, zand en oude lak te verwijderen van metalen producten met een dikte van 2 mm of minder, of van gietstukken en smeedstukken die geen precieze afmetingen en vormen hoeven te hebben, en dient als methode om het oppervlak te reinigen voordat de coating of plating wordt aangebracht.

Shot peening is een koudbehandelingsproces dat veel wordt gebruikt om de antivermoeiingseigenschappen te verbeteren van metalen onderdelen die langdurig aan hoge spanning worden blootgesteld, zoals de compressorbladen van vliegtuigmotoren, structurele onderdelen van de romp en onderdelen van de auto-industrie. transmissiesysteem.

Op basis van de snelheid van de projectielen wordt shot peening onderverdeeld in gewone shot peening en supersonische oppervlakte shot peening. De projectielsnelheid van het supersonische spuitpistool ligt tussen 300-500 m/s en als het onderdeel roteert, kan de shotpeening op het hele oppervlak worden uitgevoerd.

(1) Apparatuur voor shotpeening

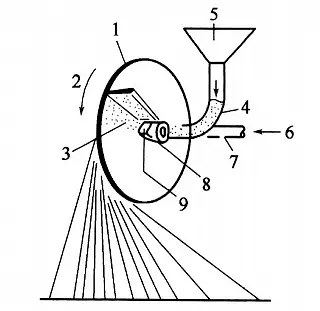

De shot peening machine kan worden onderverdeeld in twee categorieën: mechanische centrifugale shot peening machine en pneumatische shot peening machine, gebaseerd op de methode van het aandrijven van het schot.

Bovendien kunnen shotpeenmachines zowel droog spuiten als nat spuiten.

De werkomstandigheden van de droge shot peening machine zijn ongunstig, terwijl de natte spray shot peening machine de omstandigheden verbetert door de projectielen in suspensie te mengen voordat ze worden gespoten.

① De mechanische centrifugale shotpeenmachine versnelt de projectielen onder invloed van de centrifugale kracht die ontstaat door de snelle rotatie van het blad en de waaier.

Dit type shot peening machine heeft echter een beperkt peenvermogen en hoge productiekosten. Het wordt voornamelijk gebruikt voor werkstukken met een hoge hardingssterkte, beperkte variëteit, grote series, eenvoudige vormen en grote afmetingen, zoals geïllustreerd in afbeelding 3.

Figuur 3 Mechanische centrifugale shotpeenmachine

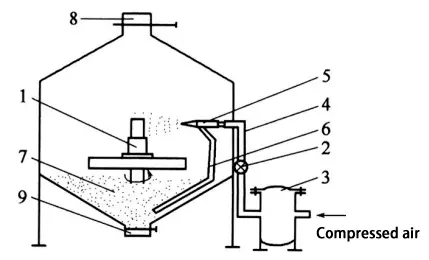

De pneumatische centrifugaal shot peening machine gebruikt perslucht als drijvende kracht om projectielen met hoge snelheid voort te stuwen. De projectielen slaan vervolgens in op het oppervlak van het werkstuk, waardoor het gewenste shot peening effect wordt bereikt.

Deze machine heeft het voordeel van een instelbare luchtdruk, waardoor de intensiteit van het shotpeening flexibel kan worden geregeld. Bovendien kan hij meerdere onderdelen tegelijk bewerken.

Deze machine is het meest geschikt voor onderdelen met een lage shotpeeningsterkte, diverse vormen en afmetingen, kleine series en complexe geometrieën. Het is echter belangrijk op te merken dat deze machine veel stroom verbruikt en een lage productiviteit heeft, zoals weergegeven in afbeelding 4.

Afbeelding 4 Pneumatische centrifugale shotpeenmachine

(2) Soorten projectielen

Draadsnijkorrels: De meest gebruikte draad heeft een diameterbereik van 0,4 mm tot 1,2 mm en een hardheid van 45 tot 50 HRC. De beste hardingsmethode is M of B.

Pellets van gegoten staal: De grootte van de korrels varieert van 0,2 mm tot 1,5 mm. Na gloeienDe hardheid varieert van 30 tot 57 HRC. Hoewel het breekbaar is en een hoog verbruik heeft, is de prijs laag. De kwaliteit van gegoten staal is gerelateerd aan de koolstofgehaltedat doorgaans tussen 0,85% en 1,2% ligt en het mangaangehalte dat tussen 0,65% en 1,2% ligt.

Glasshot: Bestaat uit 60% SiO2 en heeft een hardheid van 46 tot 50 HRC. Het is zeer bros, waardoor het geschikt is voor toepassingen waarbij de onderdelen een lagere hardheid hebben dan de shot.

Keramisch schot: Het heeft een hoge hardheid en een hoge brosheid, en een hoge restdrukspanning kan worden verkregen na het kogelstralen.

Vloeibaar schot: Dit type schot bevat SiO₂-deeltjes en Al₂O₃-deeltjes. De SiO₂-deeltjes worden gemengd met water en aangedreven door perslucht tijdens het straalproces.

2.Oppervlakte Rolling Technologie

Oppervlakwalsen is een technologie waarbij rollende kogels of walsen worden gebruikt om druk uit te oefenen op het oppervlak van een bewerkt onderdeel. Deze druk resulteert in plastische vervorming, die een versterkende laag vormt op het oppervlak van het onderdeel. Dit proces wordt afgebeeld in Figuur 5.

Fig. 5 Schematisch diagram van oppervlaktewalsversterking

De diepte van de gemodificeerde laag die door de oppervlaktewalstechnologie wordt gecreëerd kan meer dan 5 mm bedragen, waardoor het ideaal is voor vlakke onderdelen met eenvoudige vormen, assen en groeven, maar het kan niet worden gebruikt voor complexe onderdelen.

De oppervlaktewalstechnologie biedt tal van ongeëvenaarde voordelen. Het verandert bijvoorbeeld alleen de fysieke toestand van het materiaal zonder de chemische samenstelling te veranderen. Bovendien maakt de technologie gebruik van eenvoudige gereedschappen en processen, wat leidt tot een hoge verwerkingsefficiëntie.

Als niet-snijdende verwerkingstechnologie produceert de walstechnologie geen afvalspaanders of vloeistoffen, waardoor deze milieuvriendelijk is en aansluit bij het concept van "groene productie".

Bovendien elimineert de technologie trekspanning veroorzaakt door snijden en brengt het oppervlak van het onderdeel in een toestand van drukspanning. Deze resterende drukspanning kan voorkomen dat scheuren zich uitbreiden en de vermoeiingslevensduur van het onderdeel verbeteren.

Concluderend kan worden gesteld dat deze technologie op grote schaal is toegepast in verschillende industrieën en aanzienlijke economische voordelen heeft opgeleverd.

(1) Mechanisme

Microstructuurmechanisme:

Na het snijden blijven er snijtekens van het gereedschap achter op het metaaloppervlak. Op microscopisch niveau is te zien dat het metaaloppervlak oneffen is. Het metaaloppervlak ondergaat een sterke plastische vervorming onder de druk van de kookplaat.

Volgens theorieën over technische materialen is het basismechanisme van plastische vervorming in metaal uitglijden, wat optreedt wanneer het kristal langs een bepaald kristalvlak en -richting glijdt ten opzichte van een ander deel. Onder externe kracht blijft het kristal glijden en de kristalkorrels draaien geleidelijk van zachte oriëntatie naar harde oriëntatie tijdens het vervormingsproces. De korrels grijpen in elkaar, waardoor de vervorming van elke korrel wordt belemmerd.

Aangezien de meeste metalen die in de industrie worden gebruikt polykristallijn zijn, zijn ze bestand tegen aanzienlijke plastische vervorming zonder beschadigd te raken. De voortdurende verschuiving van de kristalkorrels in het metaal verhoogt de dislocatiedichtheid en de kristalroostervervorming. Dislocaties met tegenovergestelde tekens heffen elkaar op, terwijl dislocaties met hetzelfde teken herschikt worden in kleinere subkorrels. Hoe fijner de kristalkorrels, hoe hoger de dislocatiedichtheid, wat resulteert in grotere vervorming en dispersie.

Dit betekent dat het moeilijk is om lokale spanningsconcentraties te produceren, waardoor de vloeigrens en vermoeiingsprestaties van de gerold metaal materiaal.

② Mechanisme voor oppervlaktekwaliteit:

De kwaliteit van het metaaloppervlak wordt vaak gemeten aan de hand van de ruwheid, een van de belangrijkste oorzaken van spanningsconcentratie. Een ruw oppervlak heeft meer kans om scherpe sneden te vormen, wat spanningsconcentratie veroorzaakt en een veel voorkomende bron van vermoeiing is.

Onder wisselende spanning bevordert spanningsconcentratie de vorming en verspreiding van vermoeiingsscheuren. Hoe ruwer het oppervlak en hoe scherper de insnijdingspunt, hoe ernstiger de spanningsconcentratie.

Bij rolversteviging wordt het rollende effect van de wals op het oppervlak van het werkstuk gebruikt om plastische stroming in het oppervlaktemetaal te veroorzaken en oorspronkelijke lage holle troggen op te vullen, waardoor de ruwheid van het werkstukoppervlak afneemt en restsporen van het gereedschap verdwijnen. Dit vermindert de spanningsconcentratie en verbetert de vermoeiingslevensduur van het werkstuk.

③ Mechanisme van restdrukspanning:

Al in de jaren 1930 werd ontdekt dat residuele drukspanning op het oppervlak van een onderdeel de vermoeiingslevensduur kon verlengen. De voortplanting van scheuren op het oppervlak van metalen materialen treedt op wanneer de toegepaste wisselende belasting een bepaalde limiet bereikt, namelijk wanneer de spanningsintensiteit de kritische spanningsintensiteit van het materiaal zelf bereikt.

Rollen kan de oorspronkelijke microscheurtjes op het oppervlak verminderen en restdrukspanning genereren, waardoor de vermoeiingslevensduur van de onderdelen toeneemt.

(2) Procesparameters die het walseffect beïnvloeden

De belangrijkste procesparameters die het walsresultaat beïnvloeden zijn: walsdruk, aantal walsen en walssnelheid.

De walsdruk verwijst naar de kracht die de wals uitoefent op het oppervlak van het werkstuk en heeft een aanzienlijke invloed op de vermoeiingssterkte. Het huidige onderzoek hiernaar is echter beperkt en er bestaat geen precieze wiskundige formule om de optimale walsdruk te berekenen. Het wordt ook beïnvloed door factoren zoals de sterkte van het onderdeel, de grootte en de diameter van de wals. In de praktijk wordt de beste walsdruk proefondervindelijk bepaald.

Het aantal rollen verwijst naar het aantal keren dat de wals op dezelfde plaats op het werkstuk drukt, en het heeft een aanzienlijke invloed op de vermoeiingssterkte van het werkstuk. Als het aantal rollen te laag is, bereikt het werkstukoppervlak mogelijk niet de gewenste plastische vervorming. Als het aantal walsen te hoog is, kan het werkstuk contactmoeheid ondervinden en kan het oppervlak in ernstige gevallen ernstig verslechteren.

De walssnelheid is de rotatiesnelheid van het werkstuk tijdens het walsproces en heeft weinig invloed op de vermoeiingssterkte, maar wel op de efficiëntie van het walsproces. Een te hoge snelheid kan overmatige plastische vervorming veroorzaken en een te lage snelheid kan de productie-efficiëntie verminderen. Bij de productie is het essentieel om de juiste walssnelheid te bepalen op basis van de specifieke omstandigheden.

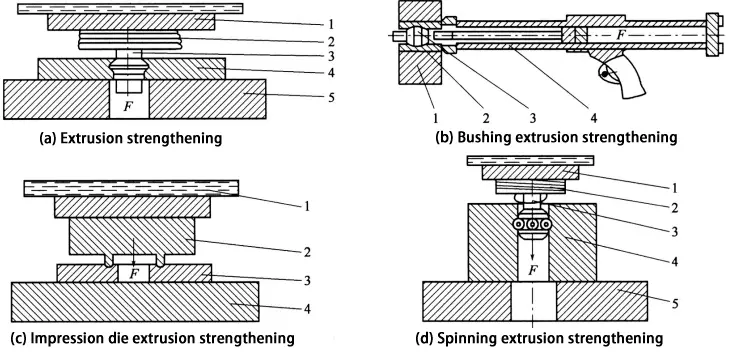

(3) Gaten extrusie versterking

Gatenextrusie is een oppervlakteversterkend proces waarbij specifieke gereedschappen, zoals staven, bussen en matrijzen, worden gebruikt om geleidelijk en consistent druk uit te oefenen op de wanden of omtrek van een gat in een werkstuk. Dit proces resulteert in de vorming van een plastische vervormingslaag van een specifieke dikte die de vermoeiingssterkte en weerstand tegen spanningscorrosie van het oppervlak verbetert.

Er zijn verschillende veelgebruikte methodes voor extrusie van gaten, waaronder extrusie van staven, extrusie van bussen, extrusie van stempelmatrijzen en extrusie door spinnen, zoals geïllustreerd in Figuur 6.

Afbeelding 6 Procesmethode van gatextrusieversterking

Het versterken door extrusie van gaten wordt voornamelijk gebruikt voor werkstukken die een betere weerstand tegen vermoeiing in hun binnenste gaten nodig hebben en die niet door andere methodes kunnen worden bereikt, zoals kritieke onderdelen in vliegtuigen.

Matrijsextrusie is ideaal voor het versterken van kritieke dragende onderdelen, zoals grote onderdelen en huiden, terwijl spinnende extrusie het meest geschikt is voor het verbeteren van de binnenste gaten van grote onderdelen, zoals landingsgestellen.

Plasma is een mengsel van vrije elektronen en ionen dat zich gedraagt als een geïoniseerd gas en grotendeels neutraal is. Plasma-chemische warmtebehandelingstechnologie, ook bekend als plasmadiffusietechnologie (PDT) of diffusietechnologie met deeltjesbombardement, maakt gebruik van ionen die geproduceerd worden door middel van gasgloeiontladingen in een laag vacuüm om het oppervlak van het werkstuk te bombarderen en de samenstelling, structuur en prestaties ervan te veranderen.

Vergeleken met de traditionele thermische diffusietechnologie met gas heeft thermische ionendiffusie verschillende voordelen:

(1) Ion bombardement sputteren verwijdert de zuurstof (passivering) film of onzuiverheden van het oppervlak van het werkstuk, waardoor de oppervlakte-activiteit wordt verbeterd en het gemakkelijker wordt om de infiltrerende elementen te absorberen. Dit versnelt de thermische diffusiesnelheid.

(2) Plasma kan het reactiegas activeren en de chemische reactietemperatuur verlagen.

(3) De structuur van de warmte-expandatielaag en de dikte ervan kunnen worden geregeld door de procesparameters aan te passen.

(4) Het is een milieuvriendelijk proces dat het milieu niet vervuilt.

Plasma kan worden onderverdeeld in plasma met een hoge temperatuur en plasma met een lage temperatuur. Voorbeelden van plasma met een lage temperatuur zijn het noorderlicht, fluorescentielampen, vlambogen en jodium wolfraamlampen, terwijl kernfusie en de zonnekern tot plasma met een hoge temperatuur behoren.

In plasma met een lage temperatuur (ook wel niet-evenwichtplasma genoemd) ligt de temperatuur van zware deeltjes dicht bij de normale temperatuur, terwijl de temperatuur van elektronen zo hoog is als 10³ tot 10⁴K.

De transformatie van een gas van een isolator naar een geleider wordt gasontlading genoemd en vereist een bepaalde elektrische veldsterkte en de aanwezigheid van geladen deeltjes in het gas. In een elektrisch veld bewegen geladen deeltjes in een gerichte beweging, wat leidt tot een reeks fysische en chemische veranderingen tussen geladen deeltjes en gasatomen en tussen geladen deeltjes en elektroden. Dit is het gevolg van botsingen tussen geladen deeltjes die excitatie en ionisatie van het gas veroorzaken.

De botsing zorgt ervoor dat elektronen in atomen overgaan van hun normale energieniveau naar een hoger energieniveau, wat resulteert in een metastabiel aangeslagen atoom. Wanneer het aangeslagen elektron terugkeert naar de grondtoestand, geeft het energie af in de vorm van fotonen (gloed). Als de energie van de inslag van het geladen deeltje groot genoeg is, kan het een elektron van het atoom wegslaan, wat ionisatie veroorzaakt.

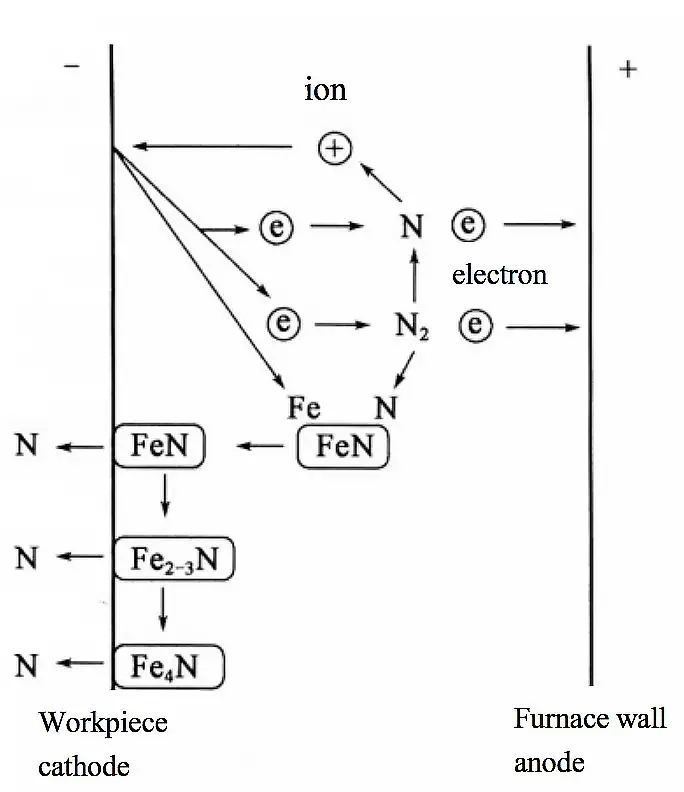

1. Het mechanisme van ionen nitreren

(1) Kolbel ionenverstuiving nitreermodel

Hoogenergetische stikstofionen botsen op de kathode, waardoor Fe-atomen van het oppervlak sputteren. De Fe-atomen reageren vervolgens met N-atomen om FeN te vormen, dat opnieuw wordt afgezet op het oppervlak van het werkstuk (terugverstrooiing).

Het metastabiele FeN ondergaat ontleding in de volgende volgorde: FeN → Fe₂-₃N → Fe₄N. Tijdens dit proces dringen de afgebroken N-atomen door in het oppervlak of bijna-oppervlak van het staal.

Tegelijkertijd wordt er een genitreerde laag van Fe₂-₃N (ε-fase) en Fe₄N (γ'-fase) gevormd op het staaloppervlak, van buiten naar binnen, zoals afgebeeld in afbeelding 7.

Figuur 7 Kolbel ionenverstuiving nitreermodel

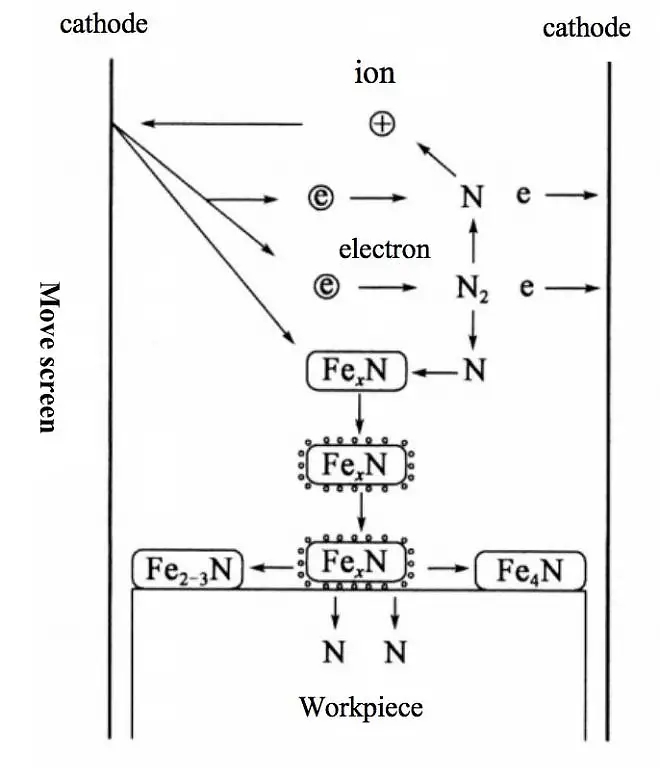

(2) Nieuw model voor ionennitreren

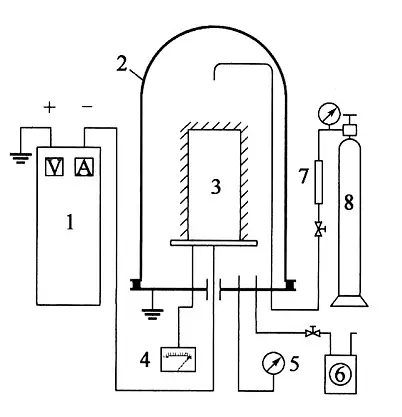

Een diagram van het nieuwe gelijkstroom (DC) ionen-nitreermodel is te vinden in Figuur 8, en het ontwerp van het ionen-nitreerapparaat is afgebeeld in Figuur 9.

Figuur 8 Nieuw DC-ionen nitreermodel

Figuur 9 Schematisch diagram van het ionen-nitreerapparaat

2. Ionen nitreerproces

(1) Het gereinigde werkstuk moet in de ionen-nitrideoven worden geplaatst en worden gevacumeerd tot een druk van ongeveer 1Pa.

(2) Er moet een kleine hoeveelheid stikstofrijk gas worden toegevoerd en de gelijkstroom-hoogspanningsvoeding moet worden geactiveerd om het gas te laten gloeien en ontladen.

(3) Het oppervlak van het werkstuk moet worden gesputterd en gereinigd.

(4) De luchtdruk en spanning moeten worden aangepast, het werkstuk moet worden verwarmd tot de vereiste verwerkingstemperatuur en het nitreren moet beginnen.

(5) Het werkstuk moet gedurende een bepaalde tijd op de vereiste temperatuur gehouden worden om de gewenste nitreerlaagdikte te bereiken.

(6) Na het uitschakelen van de stroom moet het werkstuk worden afgekoeld tot minder dan 200 °C in een vacuümomgeving. Het oppervlak van het genitreerde werkstuk zal er zilvergrijs uitzien.

3. Weefseltypes en beïnvloedende factoren van ionennitreren

Nitreren wordt uitgevoerd bij temperaturen lager dan 590 °C (de eutectoïdale temperatuur). Naarmate het stikstofgehalte toeneemt, verandert de structuur van de genitreerde laag als volgt van buiten naar binnen: ε → ε + γ' → γ' + diffusielaag → α diffusielaag, zoals geïllustreerd in figuur 10.

Fig. 10 Oppervlaktestructuurmorfologie van 38CrMoAl staal na nitreren (560℃×5h)

De belangrijkste factoren die de ionen-nitreerlaag beïnvloeden zijn de volgende:

(1) Nitreertemperatuur: De dikte van de nitreerlaag neemt toe met een verhoging van de temperatuur.

(2) Nitreertijd: In de beginfase van het nitreren (<30 minuten) is de nitreersnelheid veel hoger dan bij gasnitreren. Naarmate de tijd vordert, neemt de infiltratiesnelheid af en bereikt uiteindelijk de gasnitridesnelheid.

(3) Stikstofgas: Veel gebruikte stikstofgassen zijn ammoniak, stikstof + waterstof, enz.

(4) Stikstofgasdruk, spanning en stroomdichtheid:

4. De prestaties van de ionen-nitreerlaag

De prestaties van de ionen-nitreerlaag worden voornamelijk geëvalueerd op basis van de volgende indicatoren:

(1) Hardheid: De hardheid van de nitreerlaag wordt bepaald door de nitreertemperatuur, het type legeringselementen dat aanwezig is in het staal, en de soort staal.

(2) Vermoeiingssterkte: Nitreren kan de vermoeiingssterkte van het werkstuk verbeteren en neemt toe met de dikte van de diffusielaag.

(3) Taaiheid: In de genitreerde laag heeft de diffusielaag de hoogste taaiheid, gevolgd door de éénfasige samengestelde laag (ε-fase of γ'-fase) en de γ'+ ε gemengde fase heeft de laagste taaiheid.

(4) Slijtvastheid: Vergeleken met andere nitreermethoden biedt het ionen-nitreren de beste slijtvastheid tegen rolwrijving.

Het ionen nitreerproces van veelgebruikte staalsoorten wordt weergegeven in tabel 1.

Tabel 1 Ionen nitreerproces van veelgebruikte staalsoorten

| Staalsoort | Procesparameters | Oppervlaktehardheid (HV0.1) | Samengesteld laagdiepte (µm) | Totale laagdikte (mm) | ||

|---|---|---|---|---|---|---|

| Temperatuur (oC) | Tijd (h) | Druk (Pa) | ||||

| 38CrMoaIa | 520~550 | 8~15 | 266~532 | 888~1164 | 3~8 | 0.30~045 |

| 40Cr | 520~540 | 6~9 | 266~532 | 750~900 | 5~8 | 0.35~0.45 |

| 42CrMo | 520~560 | 8~15 | 266~532 | 750~900 | 5~8 | 0.35~0.40 |

| 3Cr2w8V | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.90 |

| 4Cr5MVI | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.30 |

| Crl2MiV | 530~550 | 6~8 | 133~400 | 841~1015 | 5~7 | 0.20~0.40 |

| QT60-2 | 570 | 8 | 266~400 | 750~900 | ___ | 0.30 |

Lasertechnologie voor oppervlaktebehandeling maakt gebruik van de verschillende kenmerken van laser stralen om het oppervlak van een materiaal te bewerken en een behandelingslaag van specifieke dikte te vormen. Dit leidt tot aanzienlijke verbeteringen in de mechanische, metallurgische en fysische eigenschappen van het materiaaloppervlak. Als gevolg daarvan verbetert het de weerstand tegen slijtage, corrosie en vermoeidheid van onderdelen en werkstukken, waardoor het een efficiënte en beproefde technologie voor oppervlaktebehandeling is.

1. Kenmerken

(1) De behandeling met laserstralen resulteert in een hoge chemische uniformiteit op het materiaaloppervlak, fijne kristalkorrels en een hogere oppervlaktehardheid. Dit leidt tot verbeterde slijtvastheid en hoge oppervlakteprestaties zonder in te boeten aan taaiheid.

(2) Het proces heeft een lage inputwarmte en minimale thermische vervorming.

(3) Het heeft een hoge energiedichtheid en een snelle verwerkingstijd.

(4) De behandeling kan worden toegepast op specifieke onderdelen zoals diepe gaten, groeven en andere ingewikkelde gebieden die met een laser kunnen worden bereikt.

(5) Het proces vereist geen vacuüm en leidt niet tot chemische verontreiniging.

(6) Tijdens de behandeling ondergaat de oppervlaktelaag martensiettransformatie en behoudt ze restdrukspanning, wat de vermoeiingssterkte verhoogt.

2. Apparatuur voor laseroppervlaktebehandeling

Laseroppervlaktebehandelingsapparatuur omvat:

3. Het principe en de kenmerken van lasertechnologie voor oppervlaktebehandeling

Een laser is een type elektromagnetische golf met dezelfde fase, een specifieke golflengte en een sterke richtingsgevoeligheid. De laserstraal wordt gestuurd door een reeks spiegels en lenzen, waardoor hij kan worden gefocust tot een straal met een kleine diameter (zo klein als 0,1 mm) en een hoge vermogensdichtheid (variërend van 10⁴ tot 10⁹W/cm²).

De interactie tussen de laser en het metaal kan worden onderverdeeld in verschillende stadia op basis van de laserintensiteit en de stralingsduur, waaronder: absorptie van de lichtbundel, energieoverdracht, verandering van de metaalstructuur en afkoeling door laseractie.

Lasertechnologie voor oppervlaktebehandeling gebruikt een laserstraal met hoge vermogensdichtheid om het materiaaloppervlak contactloos te verhitten en vertrouwt op de thermische geleidbaarheid van het oppervlak om af te koelen en het oppervlak te verstevigen.

Deze technologie biedt verschillende voordelen voor materiaalverwerking:

4. Het type weefsel na laseroppervlaktebehandeling

Het verhittingsproces van de laser is ongelooflijk snel, wat leidt tot een hoge mate van oververhitting tijdens het faseveranderingsproces. Dit resulteert in een hoge nucleatiesnelheid voor kristalkernen.

Door de korte verhittingstijd zijn de verspreiding van koolstofatomen en de korrelgroei beperkt, wat leidt tot kleinere austeniet korrels.

De koelsnelheid is ook sneller dan bij welk ander blusmiddel dan ook, waardoor het gemakkelijker is om een verborgen naald of fijne naald te krijgen. martensietstructuur.

Het type weefsel dat gevormd wordt op het staaloppervlak dat behandeld is met de laserstraal kan bepaald worden door observatie.

Laag koolstofstaal kan worden onderverdeeld in twee lagen: de buitenste laag is een volledig uitgebluste zone met een verborgen naald martensietstructuurterwijl de binnenste laag een onvolledig gedoofd gebied is dat ferriet behoudt.

Medium koolstofstaal heeft vier lagen: de buitenste laag is een witte, heldere verborgen naaldmartensiet met een hardheid van 800HV, die meer dan 100 hoger is dan de algemene afschrikhardheid. De tweede laag is een combinatie van verborgen naaldmartensiet en een kleine hoeveelheid troostiet, met een iets lagere hardheid. De derde laag is een combinatie van verborgen naaldmartensiet, gaastroostiet en een kleine hoeveelheid ferriet. De vierde laag is samengesteld uit verborgen naald martensiet en een volledig ferriet gaas.

Staal met hoog koolstofgehalte heeft ook twee lagen: de buitenste laag is cryptografisch martensiet en de binnenste laag is een combinatie van cryptografisch martensiet en onopgeloste carbiden.

Gietijzer kan ruwweg worden verdeeld in drie lagen: de oppervlaktelaag bestaat uit dendritische kristallen van smelten en stollen en neemt af met een toename van de scansnelheid. De tweede laag is de eutectische structuur van cryptoneedle martensiet en een kleine hoeveelheid restgrafiet en fosfor. De derde laag is martensiet gevormd bij een lagere temperatuur.

5. De classificatie van lasertechnologie voor oppervlaktebehandeling

(1) Laser faseovergang uitharding

Bij laserharden met faseovergang, ook wel lasersquenching genoemd, wordt een laserstraal met hoge energiedichtheid gebruikt om het oppervlak van het werkstuk te bestralen. Het doelgebied absorbeert onmiddellijk de lichtenergie en zet deze om in warmte, waardoor de temperatuur van de laseractiezone sterk stijgt en het structuurtype snel verandert in austeniet. Na een snel afkoelingsproces is het resultaat zeer fijn martensiet en andere structuren.

Dit zijn de belangrijkste kenmerken van Laser Quenching:

(2) Laser oppervlaktebekleding

Laser Surface Cladding is een proces waarbij de sterkte van het oppervlak wordt verbeterd door legering of keramisch poeder en het substraatoppervlak snel te verhitten en te smelten met een laserstraal. De straal wordt vervolgens verwijderd, waardoor het materiaal kan afkoelen en stollen.

Dit zijn de belangrijkste kenmerken:

(3) Laseroppervlaklegeringen

Laser oppervlaktelegeren is een proces waarbij een dunne laag van het basismateriaal snel wordt gesmolten en gemengd met externe legeringselementen met behulp van een hoogenergetische laserstraal. Dit resulteert in de vorming van een smeltlaag aan het oppervlak met een dikte van 10 tot 1000 μm.

De koelsnelheid van de gesmolten laag tijdens het stollen kan zo hoog zijn als 10⁵ tot 10⁸ ℃/s, vergelijkbaar met de koelsnelheid die bereikt wordt met de afschriktechnologie.

Bovendien resulteren de fysische verschijnselen van diffusie en oppervlaktespanning in de gesmolten laag vloeistof in de vorming van een oppervlaktelegeringslaag van een vooraf bepaalde diepte en chemische samenstelling in een kort tijdsbestek van 50 μs tot 2 ms.

Het belangrijkste voordeel van het proces voor het laseren van oppervlakte-legeringen is dat de veranderingen in samenstelling, structuur en prestatie alleen optreden in de smeltzone en een kleine beïnvloede zone, waardoor het thermische effect op de matrix wordt geminimaliseerd en vervorming wordt geminimaliseerd. Dit proces voldoet aan de eisen van oppervlaktegebruik zonder de algemene structurele eigenschappen op te offeren.

De smeltdiepte wordt geregeld door aanpassingen aan laservermogen en bestralingstijd. Op het basismetaal kan een oppervlaktelegeringslaag met een dikte van 0,01 tot 2 mm worden gevormd.

Door de hoge afkoelsnelheid wordt ontmenging geminimaliseerd en worden kristalkorrels aanzienlijk verfijnd.

(4) Laser schokharden

Wanneer een laserstraal met een hoge piek en een hoge vermogensdichtheid en een pulsduur van tientallen nanoseconden op een metalen doelwit wordt gericht, absorbeert het metaaloppervlak de laserenergie en verdampt het onmiddellijk, wat resulteert in een plasma met een hoge temperatuur en hoge druk.

Wanneer het plasma wordt ingesloten door een insluitingslaag, genereert het een drukschokgolf met hoge intensiteit die het metaaloppervlak raakt en zich vervolgens in het metaal voortplant.

Als de piekdruk van de schokgolf hoger is dan de dynamische treksterkte van het materiaal veroorzaakt het spanningsverharding aan het oppervlak van het materiaal, waardoor er grote drukspanning achterblijft in het materiaal.

Dit proces staat bekend als laser schokversteviging, ook wel laser shot peening genoemd. Het heeft de voordelen van een diepe spanningsbeïnvloedingslaag, controleerbaar impactgebied en druk, minimale impact op oppervlakteruwheiden eenvoudige automatisering.

Vergeleken met shotpeening kan lasershockbehandeling resulteren in een restdruklaag die 2 tot 5 keer dieper is, tot 1 mm.

Versterkingstechnieken zoals extrusie en impactversterking kunnen daarentegen alleen worden toegepast op vlakke of regelmatig gevormde oppervlakken.

Bovendien kan laserstootversterking de oppervlakteruwheid en maatnauwkeurigheid van het versterkte gebied behouden.

(5) Amorfisatie van het laseroppervlak

Laseroppervlakteamorfose is het proces waarbij de snelle afkoeling van een door een laser gegenereerd smeltbad wordt gebruikt om een speciale, amorfe laag te vormen op het oppervlak van bepaalde legeringen.

Vergeleken met andere amorfiseringsmethoden kan laseramorfose een groot gebied van amorfe laag op het werkstukoppervlak produceren en ook de samenstelling van de amorfe laag uitbreiden.

Het proces waarbij de temperatuur van het oppervlak van een materiaal wordt verhoogd en de samenstelling en structuur worden gewijzigd om de prestaties te verbeteren door het gebruik van elektronenbundels met hoge energie, wordt Electron Beam Surface Treatment genoemd.

Het maakt gebruik van snelle elektronen in een elektrisch veld als energiedragers en de elektronenbundel kan een energiedichtheid tot 10⁹W/cm² hebben.

Dit zijn de belangrijkste kenmerken van Electron Beam Surface Treatment:

1. Het principe van oppervlaktebehandelingstechnologie met elektronenbundels

De elektronenbundel is een stroom hoogenergetische elektronen die gegenereerd wordt door een kathode gloeidraad.

Terwijl de negatief geladen elektronenbundel met hoge snelheid naar de positieve elektrode met hoge potentiaal beweegt, wordt deze versneld door een versneller en gefocusseerd door een elektromagnetische lens, waardoor de kracht van de bundel wordt vergroot.

Na de tweede focussering wordt de energiedichtheid zeer geconcentreerd, waardoor de energie met hoge snelheid naar een klein gebied op het oppervlak van het werkstuk stroomt.

Het grootste deel van de kinetische energie van de elektronenbundel wordt omgezet in warmte-energie, waardoor het getroffen deel van het materiaaloppervlak binnen een fractie van een microseconde snel stijgt tot enkele duizenden graden Celsius. Hierdoor smelt of verdampt het materiaal onmiddellijk.

2. Apparatuur voor oppervlaktebehandeling met elektronenbundels

De apparatuur voor oppervlaktebehandeling met elektronenbundels bestaat uit vijf systemen:

3. Eigenschappen van de technologie voor oppervlaktebehandeling met elektronenbundels

① Het werkstuk wordt verwarmd in een vacuümkamer, waardoor er geen oxidatie of ontkoling. Het versterkingsproces door faseverandering aan het oppervlak vereist geen koelmedium. In plaats daarvan kan "groene oppervlakteversterking" worden bereikt door te vertrouwen op het koelgedrag van de matrix zelf.

De elektronenbundel heeft een energieomzettingssnelheid van ongeveer 80% tot 90%, wat geconcentreerde energie en een hoge thermische efficiëntie mogelijk maakt. Dit maakt het mogelijk om lokale fasetransformatieversterking en oppervlaktelegering te bereiken.

De geconcentreerde warmte van de elektronenbundel resulteert in een klein warmtepunt en minimale thermische stress tijdens het verhitten. Bovendien leidt de ondiep uitgeharde laag tot minimale structurele spanning en oppervlaktetransformatie die de vervorming versterkt.

De kosten van apparatuur voor oppervlaktebehandeling met elektronenbundels zijn lager dan die van laserapparatuur, met een eenmalige investering van minder dan 1/3 van de laserkosten, en de kosten van behandeling met elektronenbundels zijn slechts de helft van die van laserbehandeling.

De structuur van de apparatuur is eenvoudig: de elektronenbundel wordt gedraaid en gescand door magnetische afbuiging. Er is geen noodzaak voor werkstukrotatie, -beweging of lichttransmissiemechanismen.

⑥ De oppervlaktebehandeling met elektronenstralen heeft een breed toepassingsgebied en kan worden gebruikt voor de oppervlaktebehandeling van verschillende materialen, waaronder staal en gietijzer, maar ook voor onderdelen met complexe vormen.

Elektronenbundels zijn gemakkelijk prikkelbaar en kunnen röntgenstralen produceren, dus het is belangrijk om je hiertegen te beschermen tijdens het gebruik.

4. De classificatie van de technologie voor oppervlaktebehandeling met elektronenbundels

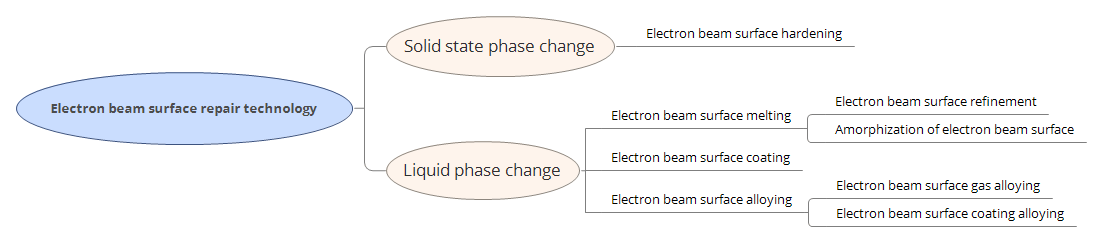

De classificatie van de technologie voor oppervlaktebehandeling met elektronenbundels wordt getoond in Figuur 11.

Figuur 11 Classificatie van technologieën voor oppervlaktebehandeling met elektronenbundels

(1) Versterking van de faseverandering aan het oppervlak met elektronenstralen

Voor metalen die martensitische transformatie ondergaan, ligt het succes van het proces in het beheersen van de parameters. De gemiddelde vermogensdichtheid van de elektronenbundel moet tussen 10⁴ en 10⁵ W/cm² liggen, terwijl de verwarmingssnelheid tussen 10³ en 10⁵ ℃/s moet liggen. De koelsnelheid moet 10⁴ tot 10⁶ ℃/s kunnen bereiken.

De snelle fusie van de elektronenbundel creëert een oververzadigde vaste oplossing die het materiaal sterker maakt en ultrafijne martensiet vormt. Dit verhoogt de hardheid van het materiaal en laat restdrukspanning achter op het oppervlak, waardoor de slijtvastheid toeneemt.

(2) Oppervlaktebehandeling omsmelten met elektronenstralen

Omsmelten met elektronenstralen kan de chemische elementen van legeringen herverdelen en de microsamenvoeging van bepaalde elementen verminderen, wat leidt tot betere oppervlakteprestaties van het werkstuk.

Bovendien wordt het hersmeltproces in een vacuümomgeving uitgevoerd, waardoor oxidatie van het oppervlak wordt voorkomen.

Daarom is hersmelten met elektronenstralen een ideale behandeling voor de oppervlakteverbetering van chemisch actief magnesium en aluminiumlegeringen.

(3) Oppervlakte-legeringen met elektronenstralen

Typisch zijn elementen zoals wolfraam (W), titanium (Ti), boor (B), molybdeen (Mo) en hun carbiden worden geselecteerd als legeringselementen om de slijtvastheid van materialen te verbeteren.

De toevoeging van elementen zoals nikkel (Ni) en chroom (Cr) kan de corrosieweerstand van het materiaal verbeteren.

Bovendien kan de juiste combinatie van elementen zoals kobalt (Co), nikkel (Ni), silicium (Si) en andere het algehele legeringseffect versterken.

(4) Amorfisatiebehandeling van elektronenstraaloppervlak

Door de gemiddelde vermogensdichtheid van de elektronenbundel te verhogen tot een bereik van 10⁶ tot 10⁷ W/cm² en de belichtingstijd te verkorten tot ongeveer 10-⁵ seconden, kan een aanzienlijke temperatuurgradiënt gecreëerd worden tussen het substraat en het gesmolten oppervlak van het metaal.

Zodra de bestraling met elektronenbundels is gestopt, is de koelsnelheid van het metaaloppervlak met 10⁷ tot 10⁹ s-¹ aanzienlijk hoger dan de koelsnelheid in conventionele amorfe prepareerprocessen, die tussen 10³ en 10⁶ s-¹ ligt.

Het resultaat is dat de verkregen amorfe structuur dicht is en een uitstekende weerstand biedt tegen zowel vermoeiing als corrosie.

(5) Gloeien van de dunne laag van het elektronenstraaloppervlak

Wanneer de elektronenbundel wordt gebruikt als warmtebron voor het gloeien van een dunne laag op het oppervlak, is de benodigde vermogensdichtheid veel lager dan bij de vorige methode, waardoor het materiaal langzamer afkoelt.

Deze methode wordt voornamelijk gebruikt voor de oppervlaktebehandeling van dunne strips van metalen materialen.

Bovendien is elektronenbundelgloeien ook effectief toegepast op halfgeleidermaterialen.

5. Toepassing van oppervlakteversterkingstechnologie met elektronenstralen

Nadat het oppervlak van het matrijzenstaal versterkt is met elektronenbundels, smelt de buitenste laag van het materiaal. Wanneer de dikte van de omgesmolten laag ongeveer 10 μm bedraagt, resulteert dit smelten in een afname van de oppervlakte microhardheid.

De carbidedeeltjes aan het oppervlak lossen op in de vaste oplossing chroom in de matrix en veroorzaken een energietoename, wat leidt tot oververzadigde versterking van de vaste oplossing en de vorming van ultrafijn martensiet. Dit resulteert in een toename van de microhardheid van het monster van 955,2 HK naar 1169 HK en een toename van de relatieve slijtvastheid met 5,63 keer.

Hoe frequenter het bombardement, hoe dieper de aangetaste zone wordt en hoe groter de toename in microhardheid.

De elektrische vonktechnologie voor oppervlaktebehandeling is gebaseerd op het principe dat een energieopslagbron door een elektrode wordt geleid om een vonkoverslag te creëren tussen de elektrode en het werkstuk met een frequentie van 10 tot 2000 Hz.

De elektrode, gemaakt van geleidend materiaal, smelt op het oppervlak van het werkstuk om een legeringslaag te vormen die de fysische en chemische eigenschappen van het oppervlak verbetert.

De effectiviteit van de EDM-oppervlakteversterkingslaag wordt beïnvloed door zowel het basismateriaal als de elektrodemateriaal. Gangbare elektrodematerialen zijn TiC, WC, ZrC, NbC, Cr3C2en gecementeerd carbide.

1. EDM-technologieproces voor oppervlaktebehandeling

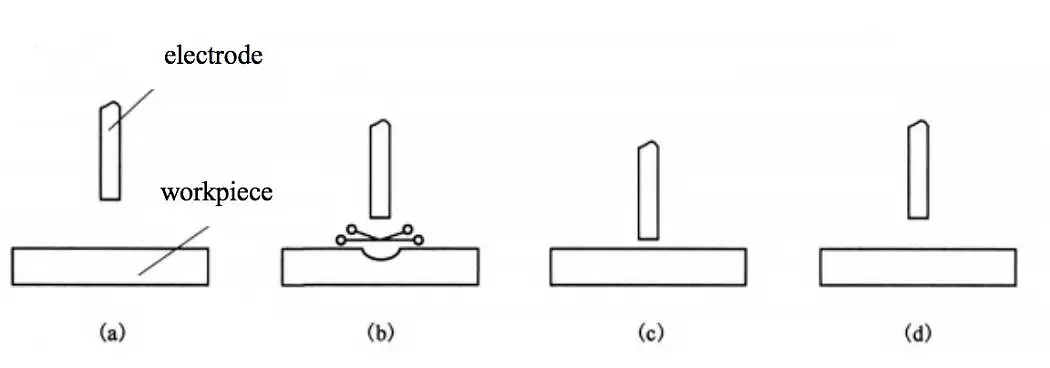

Figuur 12 illustreert het proces van de elektrische vonk-oppervlaktebehandelingstechnologie.

In Afbeelding 12(a), wanneer de afstand tussen de elektrode en het werkstuk groot is, laadt de voeding de condensator op via weerstand R en wordt de elektrode dichter bij het werkstuk gebracht door de werking van een vibrator.

Afbeelding 12(b) laat zien dat wanneer de opening tussen de elektrode en het werkstuk een bepaalde afstand bereikt, het sterke elektrische veld de lucht in de opening ioniseert, wat resulteert in vonkoverslag.

De ontlading veroorzaakt een gedeeltelijke smelting of zelfs verdamping van het metaal op het contactpunt tussen de elektrode en het werkstuk. De elektrode blijft naderen en contact maken met het werkstuk, waardoor de vonkoverslag stopt en er een kortsluitstroom door het contactpunt loopt voor verdere verhitting.

In afbeelding 12(c) zorgt de juiste druk van de elektrode op het werkstuk ervoor dat de gesmolten materialen binden en diffunderen om legeringen of nieuwe verbindingen te vormen.

Tot slot, zoals getoond in Afbeelding 12(d), wordt de elektrode gescheiden van het werkstuk door de werking van een oscillator.

Afbeelding 12 Schematisch diagram van EDM-oppervlakteversterkingsproces

(1) Fysisch chemisch metallurgieproces onder hoge temperatuur en hoge druk.

De hoge temperatuur die door de vonkoverslag wordt gegenereerd, zorgt ervoor dat het elektrodemateriaal en het matrixmateriaal op het oppervlak van het werkstuk gedeeltelijk smelten. De druk die ontstaat door de thermische uitzetting van het gas en de mechanische slagkracht van de elektrode zorgt er vervolgens voor dat het elektrodemateriaal en het matrixmateriaal samensmelten en een fysische en chemische interactie ondergaan. De interactie van geïoniseerde gaselementen, zoals stikstof en zuurstof, produceert een speciale legering op het oppervlak van het substraat.

(2) Diffusieproces bij hoge temperatuur.

Het diffusieproces vindt plaats in zowel de smeltzone als op de grens tussen de vloeibare en vaste fase.

Door de korte diffusietijd is de diffusie van vloeibare elementen in de matrix beperkt, wat resulteert in een ondiepe diffusielaag. Dit zorgt echter voor een betere metallurgische binding tussen de matrix en de legeringslaag.

(3) Snelle faseverandering.

De warmte-beïnvloede zone van de matrix van het werkstuk ondergaat snelle verhitting en afkoeling, waardoor het gedeelte in de buurt van de smeltzone een transformatie van austenitisatie en martensitisatie ondergaat. Dit proces verfijnt de korrelstructuur, verhoogt de hardheid en creëert restdrukspanning.

Deze effecten zijn gunstig voor het verbeteren van de vermoeiingssterkte.

2. De kenmerken van de technologie voor oppervlaktebehandeling met elektrische vonken

(1) Voordelen:

De apparatuur is eenvoudig en kosteneffectief;

② De hechting tussen de versterkende laag en het substraat is sterk en betrouwbaar;

③ De inwendige temperatuur van het werkstuk blijft laag of onveranderd, waardoor veranderingen in structuur en prestaties worden voorkomen en gloeien en vervorming worden vermeden;

Laag energie- en materiaalverbruik;

⑤ Bewerkingsobjecten hebben geen beperkingen in grootte, waardoor ze ideaal zijn voor lokale bewerking van grote werkstukken;

⑥ Het versterkende effect op het oppervlak is aanzienlijk;

Het kan gebruikt worden om overmatig versleten werkstukken te repareren;

⑧ Gemakkelijk te bedienen en te beheersen.

(2) Nadelen:

De oppervlakteversterkende laag is ondiep, meestal slechts 0,02-0,5 mm diep;

De oppervlakteruwheid zal niet erg laag zijn;

③ Kleine gaatjes en smalle groeven zijn een uitdaging om te verwerken, wat resulteert in een slechte uniformiteit en continuïteit van de oppervlakteversterkende laag.

1.Definitie en principe van galvaniseren

Galvaniseren is een oppervlaktebehandelingsproces waarbij elektrochemische principes worden gebruikt om een specifiek type metaalcoating op het oppervlak van het te coaten voorwerp aan te brengen.

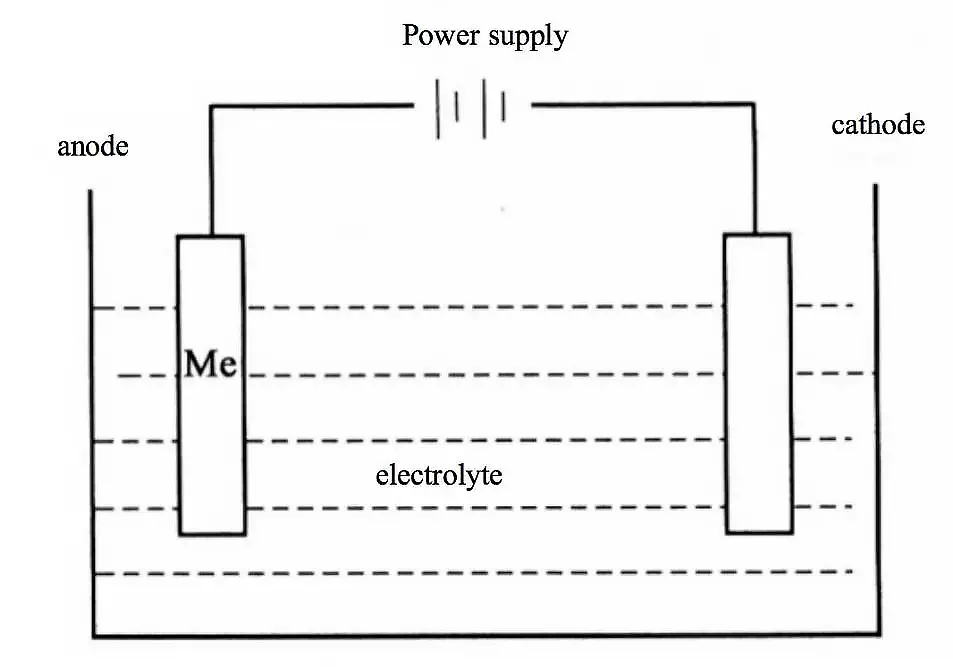

Het principe van galvaniseren: Het basismetaal dat moet worden gegalvaniseerd dient als kathode in een zoutoplossing die het gewenste metaal voor de galvanisatie bevat.

Het elektrolyseproces zorgt er dan voor dat de kationen van het gewenste metaal in de plateringsoplossing worden afgezet op het oppervlak van het basismetaal, wat resulteert in de vorming van een plateringslaag (zoals afgebeeld in Figuur 13).

Afbeelding 13 Principe van galvaniseren

Het doel van galvaniseren:

Door galvaniseren kan een oppervlaktelaag worden verkregen met eigenschappen die verschillen van die van het basismateriaal. Deze laag kan de weerstand van het oppervlak tegen corrosie en slijtage verbeteren.

Gewoonlijk varieert de dikte van de coating van enkele microns tot enkele tientallen microns.

Eigenschappen van galvaniseren:

De apparatuur die wordt gebruikt in het galvaniseerproces is relatief eenvoudig en de bedrijfsomstandigheden zijn gemakkelijk te regelen.

Door de brede waaier aan beschikbare bekledingsmaterialen en de relatief lage kosten is galvaniseren een veelgebruikte methode geworden voor de oppervlaktebehandeling van materialen in verschillende industrieën.

2.Classificatie van coating

Coatings kunnen worden ingedeeld in verschillende types op basis van hun prestaties:

Zo kunnen bijvoorbeeld lagen nikkel, Cr en Fe worden gegalvaniseerd voor reparaties. Op basis van de elektrochemische eigenschappen tussen de coating en het basismetaal kan de coating worden onderverdeeld in anodische en kathodische coatings.

Een anodische coating treedt op wanneer het potentiaal van de coating ten opzichte van het basismetaal negatief is. Een voorbeeld hiervan is een zinklaag op staal. Een kathodische deklaag daarentegen ontstaat wanneer het potentiaal van de deklaag ten opzichte van het basismetaal positief is. Voorbeelden hiervan zijn vernikkelde en vertinde lagen op staal.

In termen van combinatievorm kunnen coatings worden onderverdeeld in enkellaags coatings (zoals Zn of Cu lagen), meerlaags metaalcoatings (zoals Cu-Sn/Cr coatings, Cu/Ni/Cr coatings, etc.), en samengestelde coatings (zoals Ni-Al₂O₃ coatings, Co-SiC coatings, etc.).

Coatings kunnen op basis van hun samenstelling verder worden onderverdeeld in enkelvoudige metaalcoatings, legeringcoatings en samengestelde coatings.

3. De basis samenstelling van galvaniseeroplossing

De primaire metaalzouten die in zoutafzettingen worden gevonden, zijn onder andere:

Enkelvoudige zouten, zoals kopersulfaat en nikkelsulfaat;

Complexe zouten, zoals natriumzinkaat en natriumzinkcyanide.

De complexvormer vormt een complex met de metaalionen die worden afgezet en dient voornamelijk om de elektrochemische eigenschappen van de plateringsoplossing te veranderen en het metaalionafzettingsproces te reguleren.

De complexvormer is een cruciaal onderdeel van de plateringsoplossing en heeft een aanzienlijke invloed op de coatingkwaliteit.

Veel voorkomende complexvormers zijn onder andere cyanide, hydroxide, pyrofosfaat, tartraat, nitrilotriazijnzuur en citroenzuur.

Het doel van het geleidende zout is om de geleidbaarheid van de plateringsoplossing te verbeteren, de spanning aan het uiteinde van de tank te verlagen en de stroomdichtheid in het proces te verhogen.

Bijvoorbeeld het toevoegen van Na2SO4 aan een nikkelplatingoplossing.

Geleidende zouten nemen niet deel aan de elektrode-reactie en zowel zuren als basen kunnen ook worden gebruikt als geleidende stoffen.

De buffer is een belangrijke procesparameter in zwak zure of zwak basische baden.

De buffer wordt toegevoegd om de plateringsoplossing de mogelijkheid te geven om de pH-waarde aan te passen en een stabiele pH te behouden tijdens het plateringsproces.

De buffer moet in voldoende hoeveelheden aanwezig zijn om het zuur-base-evenwicht effectief te regelen en wordt gewoonlijk toegevoegd in een hoeveelheid van 30-40g/L, zoals boorzuur in een kaliumchloride zinkplatingoplossing.

De anodeactivator wordt tijdens het galvanisatieproces voortdurend verbruikt door metaalionen.

De meeste galvanische oplossingen vertrouwen op oplosbare anodes om metaalionen te leveren, zodat de hoeveelheid metaal die op de kathode wordt afgezet gelijk is aan de hoeveelheid metaal die uit de anode wordt opgelost, waardoor de samenstelling van de galvanische oplossing in balans blijft.

De toevoeging van een activator kan de activiteit van de anode zonder passivering handhaven en de normale oplossingsreactie ondersteunen.

Er moet bijvoorbeeld Cl- worden toegevoegd aan de nikkelplatingoplossing om passivatie van de nikkelanode te voorkomen.

Er worden speciale additieven toegevoegd om de prestaties van het galvaniseerbad en de kwaliteit van de coating te verbeteren. Deze stap is cruciaal bij galvaniseren.

De hoeveelheid toegevoegde additieven is meestal klein, slechts een paar gram per liter, maar de impact is aanzienlijk.

Er zijn verschillende soorten van deze additieven, die kunnen worden ingedeeld in:

(1) Verhelderaar - verbetert de helderheid van de coating.

(2) Korrelverfijningsmiddel - verandert de kristallisatiecondities van de coating, verfijnt de kristalkorrels en maakt de coating dicht.

Zo kan bijvoorbeeld de toevoeging van een condensaat van epichloorhydrine en amines aan een zinkbad de deklaag veranderen van sponsachtig in dicht en glanzend.

(3) Egaliseermiddel - verbetert het microdispersievermogen van de plateringsoplossing en maakt het micro-ruwe oppervlak van het substraat glad.

(4) Bevochtigingsmiddel - vermindert de interfaciale spanning tussen het metaal en de oplossing, waardoor de coating beter hecht aan het substraat en er minder gaatjes ontstaan.

(5) Ontspanningsmiddel - vermindert de spanning in de coating.

(6) Coatingverharder - verbetert de hardheid van de coating.

(7) Maskeermiddel - elimineert de invloed van sporen van onzuiverheden.

4.Basisstappen van het galvaniseerproces

De basisstappen in het galvanische proces zijn: massaoverdracht in de vloeibare fase, elektrochemische reductie en elektrokristallisatie.

5.Factoren die de galvanische kwaliteit beïnvloeden

(1) Plateeroplossing:

De sleutelfactoren die de kwaliteit van de plateringsoplossing bepalen zijn onder andere de oplosbaarheid van het hoofdzout, de ioncoördinatie, de aanwezigheid van eventuele extra zouten, de pH-waarde, het potentieel voor waterstofevolutie en de stroomparameters zoals stroomdichtheid, stroomgolfvorm, additieven, temperatuur en roeren. De eigenschappen van het basismetaal en de verwerkingstoestand van het oppervlak spelen ook een belangrijke rol, net als het voorbehandelingsproces.

(2) Galvanomethode: Rekplateren

Rack-plating is een methode voor het galvaniseren van metalen zoals wolfraam (W), molybdeen (Mo), titanium (Ti) en vanadium (V), die niet afzonderlijk vanuit een waterige oplossing kunnen worden gegalvaniseerd. Door deze metalen samen met elementen uit de ijzergroep, zoals ijzer (Fe), kobalt (Co) of nikkel (Ni), aan te brengen, kunnen legeringen worden gevormd, wat resulteert in een uiterlijk dat niet kan worden bereikt met een enkel metaal.

(3) Voorwaarden voor het afzetten van de legering

Om een legering succesvol te deponeren, moet aan twee voorwaarden worden voldaan:

① Ten minste één van de twee metalen moet afgezet kunnen worden uit een waterige oplossing van zijn zout.

② Het depositiepotentiaal van de twee metalen moet heel dicht bij elkaar liggen.

Elektrolytisch plateren is een oppervlaktebewerkingsmethode die gebruik maakt van chemische reacties om metaal op het oppervlak van een substraat af te zetten en zo een plateerlaag te vormen. In tegenstelling tot galvaniseren, waarbij een elektrische stroom wordt gebruikt om het afzettingsproces aan te sturen, vertrouwt elektrodeloos plateren op chemische reacties om metaalionen in de oplossing te reduceren tot metaal.

Er zijn drie methoden om elektrolytisch plateren uit te voeren.

1.Displacement afzetting

Bij het dompelbadprocedé in de techniek worden afgezette metaalionen op het oppervlak van het werkstuk vervangen door metaal M2 (zoals Cu), dat positiever is dan het te plateren metaal (M1, zoals Fe) dat in de oplossing aanwezig is.

De laagdikte is beperkt omdat de depositie stopt zodra metaal M1 volledig bedekt is door metaal M2.

Verdringingsafzetting wordt gebruikt in processen zoals ijzerimmersie verkoperen, koperimmersie kwikplateren en aluminiumzinkplateren.

Onderdompelen kan een uitdaging zijn om praktische coatings te produceren en daarom wordt het vaak gebruikt als een aanvullend proces voor andere platingmethodes.

2.Ccontactafzetting

Naast M1 en M2 is er nog een derde metaal, M3, betrokken bij het platingproces.

Wanneer M2-ionen aanwezig zijn in de oplossing, worden de twee metalen M1 en M3 met elkaar verbonden en stromen er elektronen van M3 (met een hoog potentiaal) naar M1 (met een laag potentiaal), wat de reductie en afzetting van M2 op M1 veroorzaakt.

De afzetting stopt wanneer het contactmetaal M1 volledig bedekt is door M2.

Wanneer elektrolytisch vernikkelen wordt uitgevoerd op functionele materialen zonder autokatalytische eigenschappen, wordt contactdepositie vaak gebruikt om nikkelafzetting te initiëren.

3.Reductieafzetting

Het proces waarbij metaalionen worden omgezet in metaalatomen door reductie van het reductiemiddel, waarbij vrije elektronen vrijkomen door oxidatie, staat bekend als reductiedepositie.

De reactievergelijking kan als volgt worden voorgesteld:

Reductantoxidatie

Rn+ → 2e- + R(n + 2)+

Reductie van metaalionen

M2+ + 2e- → M

De term "chemisch plateren in de techniek" verwijst voornamelijk naar het proces van reductiedepositie chemisch plateren.

Hieronder volgen de voorwaarden voor elektrolytisch plateren:

Er zijn veel soorten metalen en legeringen die gebruikt kunnen worden voor elektrolytisch plateren, zoals Ni-P, Ni-B, Cu, Ag, Pd, Sn, In, Pt, Cr en vele legeringen op Co-basis, waarbij elektrolytisch vernikkelen en elektrolytisch koperen plateren de meest gebruikte zijn.

Elektrolytisch plateren heeft over het algemeen een goede corrosiebestendigheid, slijtvastheid, hardsolderen eigenschappen en andere speciale elektrische of magnetische eigenschappen, waardoor het een effectieve methode is om de oppervlakte-eigenschappen van materialen te verbeteren.

Thermische sproeitechnologie en thermisch spuiten lastechniek maken gebruik van thermische energiebronnen (zoals een zuurstof-acetyleenvlam, vlamboog of plasmavlam) om gespecialiseerde coatingmaterialen te smelten en op een werkstuk aan te brengen, waarbij ze een beschermende laag vormen.

Deze technologie staat bekend om de mogelijkheid om relatief dikke coatings te maken (variërend van 0,1 tot 10 mm) en wordt voornamelijk gebruikt bij de productie en reparatie van composietlaagcomponenten.

1.Thermische sproeitechnologie

(1) Principes en kenmerken van thermische sproeitechnologie

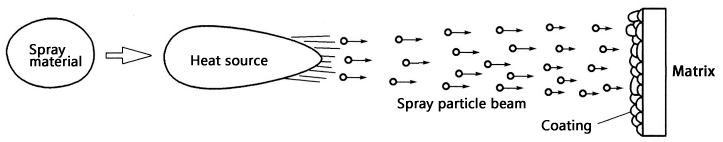

Bij thermisch spuiten worden verschillende warmtebronnen gebruikt om het bekledingsmateriaal tot een gesmolten of halfgesmolten toestand te brengen. Het gesmolten materiaal wordt dan gedispergeerd en verfijnd met behulp van een hogesnelheidsgas, dat met hoge snelheid op het oppervlak van het substraat inslaat om een coating te vormen, zoals geïllustreerd in afbeelding 14.

Afbeelding 14 Schematisch diagram van het basisproces van thermisch spuiten

Het thermische spuitproces bestaat uit vier hoofdfasen:

(2) Coatingmaterialen

Thermisch spuiten stelt specifieke eisen aan coatingmaterialen, die aan de volgende voorwaarden moeten voldoen:

Coatingmaterialen kunnen op basis van hun vorm worden onderverdeeld in twee categorieën: draad en poeder.

(3) Combinatiemechanisme van thermische spuitcoating

Mechanische binding: Bij dit type binding botsen de gesmolten deeltjes tegen het oppervlak van het substraat en verspreiden zich in een dunne, vlakke vloeibare laag. De laag wordt ingebed in het golvende oppervlak van het substraat en vormt een mechanische binding.

② Metallurgische hechting: Dit type verbinding wordt bereikt door diffusie en lassen tussen de coating en het substraatoppervlak.

Fysieke binding: Als gesmolten deeltjes die met hoge snelheid bewegen in botsing komen met het substraatoppervlak, als de afstand tussen de twee zijden van het grensvlak binnen het bereik van de atomaire roosterconstante valt, hechten de deeltjes zich aan elkaar door van der Waals krachten.

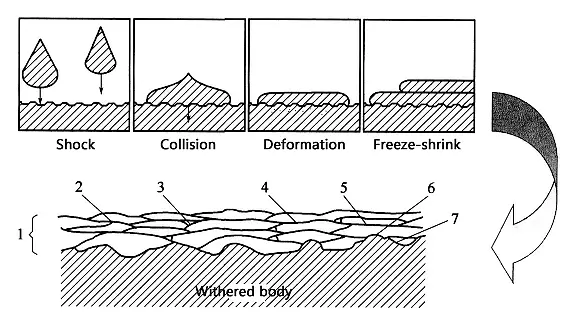

(4) Het vormingsproces van de coating

① Het spuitmateriaal wordt verwarmd tot het een gesmolten toestand bereikt.

② Het materiaal wordt dan in kleine druppeltjes verstoven en met hoge snelheid naar het oppervlak van het substraat geleid.

Hoe sterker de impact van de deeltjes op het substraat en hoe groter hun kinetische energie, hoe sterker de binding van de resulterende coating.

③ Bij impact met het substraatoppervlak vervormen de gesmolten deeltjes met hoge snelheid en condenseren uiteindelijk om een coating te vormen.

De vorming van de coating is afgebeeld in Figuur 15.

Figuur 15 Schematisch diagram van het coatingvormingsproces

De coatingstructuur bestaat uit platte deeltjes van verschillende grootte, ongesmolten bolvormige deeltjes, insluitsels en poriën.

De aanwezigheid van poriën kan worden toegeschreven aan de volgende redenen:

Goed gecontroleerde poriën in de coating kunnen verschillende voordelen bieden, zoals de mogelijkheid om smeermiddelen op te slaan, verbeterde thermische isolatieprestaties, verminderde inwendige spanningen verhoogde weerstand tegen thermische schokken.

Een te groot aantal poriën kan echter negatieve effecten hebben op de coating, zoals verminderde corrosiebestendigheid, verhoogde oppervlakteruwheid en verminderde hechtsterkte, hardheid en slijtvastheid.

Het is daarom cruciaal om het aantal poriën in de coating zorgvuldig te regelen tijdens de bereiding.

2.Thermische sproei-lastechnologie

(1) Principes en kenmerken van thermische nevellastechnologie

Thermische sproei-lastechnologie is een proces om een oppervlak te versterken door hitte te gebruiken om het bekledingsmateriaal opnieuw te smelten of gedeeltelijk te smelten en dan te condenseren op het oppervlak van het substraat om een oppervlaktelaag te creëren met een metallurgische binding met het substraat, ook bekend als sinteren.

Vergeleken met andere oppervlaktebehandelingsmethoden is de structuur die geproduceerd wordt door thermisch sproeilassen dicht met minimale metallurgische defecten en een hoge hechtsterkte met het substraat. Het heeft echter een beperkt bereik van materiaalselectie. De vervorming van het substraat is groter dan bij thermisch spuiten en de samenstelling van de thermische spuitlaag wijkt af van de oorspronkelijke samenstelling.

(2) Classificatie van thermische nevellastechnologie

De technologie van thermisch sproeilassen is voornamelijk onderverdeeld in twee categorieën: vlamspuitlassen en plasmaspuitlassen.

Vlamspuitlassen: Bij dit proces wordt poeder op het oppervlak van het substraat gespoten en vervolgens wordt de coating direct verhit met een vlam om de coating opnieuw te smelten op het oppervlak van het substraat. Het oppervlak van het substraat wordt volledig bevochtigd en elementen diffunderen op het grensvlak om een sterke metallurgische verbinding te vormen. Vlamspuitlassen wordt gekenmerkt door de eenvoudige apparatuur en het eenvoudige proces, de hoge hechtsterkte tussen de coating en het substraat en de goede erosiebestendigheid van de coating.

Plasmaspuitlassen: Deze methode gebruikt een plasmaboog als warmtebron om het substraat te verhitten tot een smeltbad op het oppervlak. Tegelijkertijd wordt de spuitlaspoeder materiaal wordt in de plasmaboog gebracht en voorverwarmd in de boogkolom. Het poeder wordt dan door de vlam in het smeltbad gespoten, volledig gesmolten en gas en slak uitgestoten. Nadat het spuitpistool is verwijderd, stolt het smeltbad van de legering om een sproeilaslaag te vormen.

Kenmerken van plasmaspuitlassen:

(3) Het verschil tussen thermische sproeielastechnologie en thermische sproeitechnologie:

① Oppervlaktetemperatuur van het werkstuk: De oppervlaktetemperatuur van het werkstuk tijdens het spuiten is lager dan 250°C, terwijl de temperatuur tijdens het sproeilassen hoger moet zijn dan 900°C.

Verbindingstoestand: De spuitcoating wordt voornamelijk bijeengehouden door mechanische verlijming, terwijl de spuitgelaste laag wordt gevormd door metallurgische verlijming.

Poeder materiaal: Bij sproeilassen wordt zelfvloeiend legeringspoeder gebruikt, terwijl er geen beperkingen zijn voor het poeder dat wordt gebruikt bij thermisch spuiten.

Coatingstructuur: De thermische spuitcoating heeft poriën, terwijl de plasmaspuitgelaste laag uniform, compact en niet-poreus is.

Draagkracht: De plasmaspuitgelaste laag kan schokbelastingen en hogere contactspanningen dragen.

Verdunningssnelheid: De verdunningssnelheid van de plasmaspuitgelaste laag is ongeveer 5% tot 10%, terwijl de verdunningssnelheid van de thermische sproeicoating bijna nul is.

Bij de technologie van chemische conversiecoating wordt een stabiele samengestelde film op het metaaloppervlak gevormd door middel van chemische of elektrochemische methoden.

Deze technologie wordt voornamelijk gebruikt om corrosie tegen te gaan en het oppervlak van werkstukken te verfraaien, en kan ook de slijtvastheid van deze onderdelen verbeteren.

Het gaat om contact tussen een specifiek metaal en een corrosieve vloeistoffase, onder specifieke omstandigheden, wat resulteert in een chemische reactie.

Deze reactie, als gevolg van concentratiepolarisatie en anode-kathode polarisatie, creëert een laag van onoplosbare corrosieproducten met een sterke hechting op het metaaloppervlak.

Deze films beschermen het basismetaal tegen corrosieve stoffen zoals water en kunnen ook de hechting en verouderingsbestendigheid van organische coatingfilms verbeteren.

De twee belangrijkste vormen van conversiefilmtechnologie die bij de productie worden gebruikt, zijn fosfateringbehandeling en oxidatiebehandeling.

1.Fosfateren

Fosfateren is een proces waarbij stalen materialen worden behandeld met een fosfaatoplossing om een niet in water oplosbare fosfaatfilm te vormen. De stappen in dit proces zijn als volgt:

De fosfateringslaag is samengesteld uit onder andere ijzerfosfaat, mangaanfosfide en zinkfosfaat, die verschijnen als grijswitte of grijszwarte kristallen. De film vormt een sterke verbinding met het basismetaal en heeft een hoge weerstand. Vergeleken met een oxidelaag heeft de fosfaatlaag een hogere weerstand tegen corrosie.

De fosfateringslaag biedt goede weerstand tegen corrosie in atmosferische, olieachtige en benzeenhoudende media, maar is slecht bestand tegen zuren, alkaliën, ammoniak, zeewater en stoom.

De belangrijkste fosfateringsmethoden zijn dompelen, sproeien en een combinatie van dompelen en sproeien. Fosfateren wordt op basis van de temperatuur van de oplossing verder ingedeeld in fosfateren bij kamertemperatuur, fosfateren bij middelhoge temperatuur en fosfateren bij hoge temperatuur.

De impregnatiemethode is ideaal voor fosfateringsprocessen bij hoge, gemiddelde en lage temperaturen. Deze methode kan werkstukken van elke vorm aan, wat resulteert in fosfateringsfilms van verschillende diktes, met eenvoudige apparatuur en een stabiele kwaliteit.

De dikke fosfateringslaag wordt voornamelijk gebruikt voor corrosiewerende behandeling van het werkstuk en om de wrijvingseigenschappen van het oppervlak te verbeteren.

De sproeimethode is geschikt voor fosfateerprocessen bij gemiddelde en lage temperaturen en is ideaal voor werkstukken met een groot oppervlak, zoals autodoppen, koelkasten, wasmachines en andere grote voorwerpen die worden gebruikt als verfprimer of voor koude vervorming. Deze methode heeft een korte verwerkingstijd en een snelle filmvormingssnelheid, maar kan alleen dunne tot middeldikke fosfaatlagen produceren.

2.Oxidatiebehandeling

(1) Behandeling van staaloxidatie

De oxidatiebehandeling van staal, ook wel blauwen genoemd, is een proces waarbij het stalen werkstuk wordt blootgesteld aan een oxiderende oplossing om een dichte en stevige Fe3O4 film op het oppervlak te vormen. De film heeft een dikte van ongeveer 0,5 tot 1,5 micrometer.

Blauwdrukken heeft meestal geen invloed op de precisie van onderdelen en wordt vaak gebruikt voor de decoratieve bescherming van gereedschappen en instrumenten. Deze behandeling kan de corrosieweerstand van het werkstukoppervlak verbeteren, restspanningen wegnemen, vervorming verminderen en het uiterlijk van het oppervlak verbeteren.

De meest gebruikte methode voor de oxidatiebehandeling van staal is de alkalische methode. De samenstelling en procescondities van de oxiderende oplossing kunnen gekozen worden op basis van het materiaal en de prestatievereisten van het werkstuk.

Een veelgebruikte oplossing bestaat uit 500 g/l natriumhydroxide, 200 g/l natriumnitriet en de rest is water. De oplossing moet 6 tot 9 minuten worden verwerkt bij een temperatuur van ongeveer 140°C.

(2) Aluminium en aluminiumlegering oxidatie behandeling

① Anodisatie

Anodisatie is een methode waarbij het werkstuk in een elektrolyt wordt geplaatst en aan een elektrische stroom wordt onderworpen om een oxidelaag te produceren met een hoge hardheid en sterke adsorberende eigenschappen. De meest gebruikte elektrolyten zijn zwavelzuur met een concentratie van 15% tot 20%, chroomzuur met een concentratie van 3% tot 10% en oxaalzuur met een concentratie van 2% tot 10%.

De anodiseerhuid kan worden behandeld met heet water om de oxidelaag om te zetten in waterhoudend aluminiumoxide, dat wordt afgesloten door volume-uitzetting. Het kan ook worden afgesloten met een kaliumdichromaatoplossing om te voorkomen dat corrosieve stoffen het substraat binnendringen via de kristallijne spleten van de oxidelaag.

Chemische oxidatie

Chemische oxidatie is een methode waarbij het werkstuk wordt ondergedompeld in een zwakke alkali- of zwakzuuroplossing om een oxidelaag te produceren die stevig aan het aluminiumsubstraat wordt gehecht. Deze methode wordt voornamelijk gebruikt om de corrosieweerstand en slijtvastheid van het werkstuk te verbeteren en voor oppervlaktedecoratie van aluminium en aluminiumlegeringen, zoals roestwerend aluminium voor de bouw en decoratieve folies voor borden.

Dampafzettingstechnologie is een nieuwe vorm van coatingtechnologie waarbij stoffen in dampfase die afzettingselementen bevatten, worden afgezet op het oppervlak van een materiaal om een dunne film te vormen. Dit proces kan worden bereikt via fysische of chemische methoden.

Op basis van de principes achter het depositieproces kan de dampdepositietechnologie worden onderverdeeld in twee types: fysische dampdepositie (PVD) en chemische dampdepositie (CVD).

1.Pafzetting uit damp

Physical Vapor Deposition (PVD) is een technologie waarbij fysische methoden worden gebruikt om materialen onder vacuümomstandigheden te verdampen tot atomen, moleculen of ionen. Het verdampte materiaal wordt dan via een gasfase op het oppervlak van een materiaal afgezet, waardoor een dunne film wordt gevormd.

Er zijn drie hoofdmethoden voor PVD: vacuümverdamping, afzetting door sputteren en ion-plating.

Vacuümverdamping houdt in dat filmvormende materialen verdampt of sublimeert en neerslaat op het oppervlak van een werkstuk. De gebruikte verwarmingsmethode hangt af van het smeltpunt van het verdampingsmateriaal en kan weerstandsverhitting, elektronenbundelverwarming of laserverwarming zijn. Vacuümverdamping heeft het voordeel van eenvoudige apparatuur en een eenvoudig proces, maar de lage kinetische energie van de verdampte deeltjes leidt tot een zwakke hechting tussen de coating en het substraat, wat resulteert in een slechte slagvastheid en slijtvastheid.

Bij sputteren wordt argon onder vacuüm geïoniseerd om argonionen te vormen die versneld worden en een kathode bombarderen. De gesputterde deeltjes worden afgezet op het oppervlak van het werkstuk en vormen zo een film. Deze methode heeft het voordeel van een breed scala aan toepasbare materialen en een goed werpvermogen, maar het heeft ook de nadelen van een lage afzetsnelheid en dure apparatuur.

Ion-plating maakt gebruik van gasontladingstechnologie onder vacuüm om verdampte atomen te ioniseren en samen met hoogenergetische neutrale deeltjes op het oppervlak van een werkstuk af te zetten. Deze methode resulteert in coatings van hoge kwaliteit met een sterke hechting, een goed nivelleringsvermogen en een snelle afzettingssnelheid. De apparatuur die gebruikt wordt voor ion-plating is echter complex en duur.

PVD heeft een breed scala aan toepasbare basismaterialen en filmmaterialen en het is een eenvoudig proces dat materiaal bespaart en geen vervuiling veroorzaakt. De resulterende film heeft een sterke hechting, uniforme laagdikte en weinig speldenprikken. PVD wordt veel gebruikt in industrieën zoals de machinebouw, luchtvaart, elektronica, optica en lichtindustrie om slijtvaste, corrosiebestendige, hittebestendige, geleidende, isolerende, optische, magnetische, piëzo-elektrische en supergeleidende films te maken.

2. Chemische dampdepositie

Chemische dampdepositie (CVD) is een proces waarbij een mengsel van gassen in wisselwerking staat met het oppervlak van een substraat bij een specifieke temperatuur, wat resulteert in de vorming van een metaal- of samengestelde film op het oppervlak van het substraat.

Hieronder volgen enkele van de belangrijkste kenmerken van CVD:

Dankzij de goede slijtvastheid, corrosiebestendigheid, hittebestendigheid en speciale eigenschappen op elektrisch en optisch gebied, wordt CVD veel gebruikt in industrieën zoals machinebouw, lucht- en ruimtevaart, transport en chemische kool.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.