Waarom hebben sommige metalen onderdelen ruwe oppervlakken ondanks precisiebewerking? In dit artikel worden de veel voorkomende defecten in metaaloppervlakteruwheid, hun oorzaken en effectieve preventieve maatregelen onderzocht. Inzicht in deze factoren kan helpen bij het produceren van gladdere afwerkingen van hogere kwaliteit. Lezers leren hoe factoren als snijsnelheid, gereedschapconditie en trillingen bijdragen aan deze onvolkomenheden en welke stappen genomen kunnen worden om ze te verminderen. Ontdek praktische oplossingen om uw bewerkingsprocessen te verbeteren en een betere oppervlaktekwaliteit te garanderen.

De oppervlakteruwheid wordt meestal veroorzaakt door verschillende factoren, waaronder de bewerkingsmethode, wrijving tussen het gereedschap en het werkstukoppervlak tijdens het bewerken, plastische vervorming van het oppervlaktemetaal tijdens het scheiden van de spanen en hoogfrequente trillingen in het bewerkingssysteem.

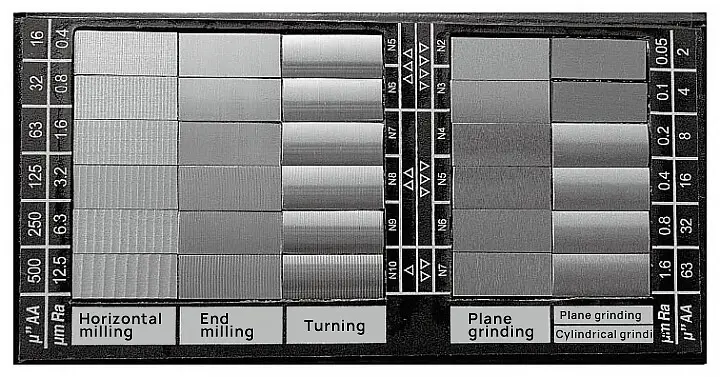

De diepte, dichtheid, vorm en textuur van de markeringen op het bewerkte oppervlak kunnen variëren afhankelijk van de specifieke bewerkingsmethode en het gebruikte materiaal.

In dit artikel bespreken we de oorzaken van defecten in oppervlakteruwheid en de preventieve maatregelen die genomen kunnen worden om ze te vermijden.

De aanwezigheid van ruwe gereedschapsstrepen is meestal het gevolg van het verhogen van de snijsnelheid. Dit komt doordat tijdens het snijden de vorm van het gereedschap ervoor kan zorgen dat een deel van het metaal op het bewerkte oppervlak niet volledig wordt gesneden, waardoor er zogenaamde gereedschapssporen achterblijven.

Het ontstaan van kalkaanslag en bramen op het oppervlak tijdens het snijden van plastic metalen materialen komt vaak voor bij lage snijsnelheden en het gebruik van gereedschappen van snelstaal of gecementeerd hardmetaal. Dit wordt het "kalkaanslagfenomeen" genoemd. Dit komt vaak voor bij verspanende bewerkingen zoals brootsen, sleuven en hobbling.

Bij het snijden van kunststof materialen op lage snelheden met een kleine spaanhoek worden de spanen vaak samengedrukt en gebarsten, waardoor een periodieke verandering in de kracht tussen het gereedschap en de spaan ontstaat, wat leidt tot metaalophoping en resulteert in breuken en schilfers op het bewerkte oppervlak.

Krassen en vreten zijn ook veel voorkomende vormen van ruwheidsdefecten. Voorbeelden van deze defecten zijn knaagtanden bij tandwielbewerking en vreten bij slijpen. Door de sporen die krassen en vreten achterlaten te analyseren, is het mogelijk om de oorzaken te bepalen en maatregelen te ontwikkelen om ze aan te pakken.

De belangrijkste oorzaak van een ongelijk messenpatroon is het machinegereedschap, wat resulteert in ongelijkmatige snijtekens op het bewerkte metaaloppervlak.

Tijdens het verwerken van metaal kan het hele processysteem trillingen ondervinden, die een aanzienlijke invloed kunnen hebben op de oppervlakteruwheid van metalen onderdelen. Hieronder valt ook de gereedschapsmachine, snijtangen het werkstuk. Laagfrequente trillingen in het processysteem hebben de neiging om golven op het werkstukoppervlak te produceren, terwijl hoogfrequente trillingen resulteren in ruwheid.

De trillingen van het processysteem kunnen worden onderverdeeld in twee soorten: gedwongen trillingen en zelf opgewekte trillingen. Gedwongen trillingen worden veroorzaakt door periodieke externe krachten, terwijl zelf opgewekte trillingen door het systeem zelf worden veroorzaakt. De meest voorkomende vorm van zelf opgewekte trillingen is doorslijping.

Om de snijruwheid te verbeteren, is het belangrijk om een geschikte voedingssnelheid te kiezen. Het is aan te raden om een kleinere voeding te kiezen binnen het toegestane bereik, maar de voeding mag niet te klein zijn omdat dit de ruwheid negatief kan beïnvloeden. Daarnaast kan bij het slijpen van het gereedschap het vergroten van de boogradius van de gereedschapspunt binnen het toegestane bereik de ruwheid positief beïnvloeden.

Controleer eerst de snijsnelheid. Tot op zekere hoogte is de snijsnelheid verantwoordelijk voor het ontstaan van kalkaanslag. Als de snelheid hoger of lager is dan het aangegeven bereik, zal er aanslag ontstaan.

Pas ten tweede de snijdikte aan. Het wordt aanbevolen om de snijdikte zo klein mogelijk te houden. Een grotere snijdikte leidt tot een hogere druk tussen de spaan en de voorkant van het gereedschap, wat leidt tot vaker en heviger prikken in de spaan.

Bovendien kan het gebruik van hoogwaardige snijvloeistof de vorming van kalkaanslag effectief voorkomen. Zorgvuldig selecteren van de gereedschapshoek is ook een effectieve oplossing.

Verbeter ten slotte de bewerkbaarheid van het materiaal van het werkstuk. Zo kan het verwarmen van het materiaal voor het snijden in sommige gevallen het fenomeen van schaalprikken verminderen.

Als de verdeling van kras- en wrijvingssporen consistent is, is dat meestal het gevolg van een probleem met de bewerkingsmachine. In traditionele systemen zoals de spindelkast, aanvoerkast en glijgootkast kunnen regelmatig krassen en vreten ontstaan door het buigen van de as, slechte tandwieloverbrenging of schade.

Om dit probleem aan te pakken, is het belangrijk om de bewerkingsmachine regelmatig te inspecteren en regelmatig onderhoud en reparaties uit te voeren.

Als de kras- en slijtageplekken echter niet consistent zijn, kan dit te maken hebben met spanen, gereedschap of snijvloeistof. Tijdens het bewerken van diepe gaten kan een slechte spaanafvoer bijvoorbeeld resulteren in krassporen op het binnenoppervlak.

De ruwheid van het werkstukoppervlak wordt vaak veroorzaakt door afvallende slijpdeeltjes en puin tijdens het slijpproces, of door het gebruik van een onjuiste slijpschijf of onzuivere slijpvloeistof. Om dit te voorkomen is het belangrijk om de juiste slijpschijf te kiezen en schone slijpvloeistof te gebruiken.

Er zijn vele redenen voor de oneffenheid van het messenpatroon, maar het is gebruikelijk om spiraalvormige lineaire sporen te zien verschijnen op het oppervlak van onderdelen bij het slijpen van een buitencirkel. Dit komt vaak door een grote rechtheid fout in de as van de slijpschijf, wat het belang benadrukt van zorgvuldige selectie en regelmatig onderhoud van de slijpschijf.

Een ander voorbeeld van een ongelijk messenpatroon wordt veroorzaakt door het kruipen van de werkbank of gereedschapshouder van de bewerkingsmachine, wat leidt tot een ongelijkmatige beweging van het gereedschap. Om dit te voorkomen is het cruciaal om de bewerkingsmachine goed te onderhouden en te repareren.

De belangrijkste manier om hoogfrequente trillingsmarkeringen te elimineren is om de trillingsbron te identificeren, deze te elimineren of te reduceren tot een acceptabel niveau. Bijvoorbeeld, trillingen veroorzaakt door ongebalanceerde rotatie van onderdelen of het transmissiesysteem van de bewerkingsmachine worden beschouwd als geforceerde trillingen.

Door de trillingsbron te lokaliseren en de bewerkingsmachine te repareren, kan de trilling worden geëlimineerd en zullen de trillingstekens verdwijnen.

Als de trilling het gevolg is van door het snijden veroorzaakte natuurlijke trilling, dan treedt deze op tijdens het hele snijproces en zijn er aanpassingen nodig aan het hele systeem van de bewerkingsmachine, het gereedschap en het werkstuk. Dit kan het veranderen van snijparameters inhouden, het kiezen van de juiste geometrie van het gereedschap, het juist opspannen van het gereedschap en werkstuk, het aanpassen van de machineopeningen en het verbeteren van de trillingsbestendigheid van de gereedschapsmachine.

Door veelvoorkomende ruwheidsdefecten te onderzoeken en analyseren in machinale bewerking op een draaibankDe factoren die de oppervlakteruwheid tijdens het snijden beïnvloeden, kunnen worden geïdentificeerd en de bijbehorende maatregelen en eliminatiemethoden kunnen worden bepaald.

Deze aanpak helpt niet alleen om problemen te voorkomen voordat de bewerking begint, maar maakt het ook mogelijk om tijdig en nauwkeurig de hoofdoorzaak van eventuele problemen te identificeren, zodat deze snel kunnen worden opgelost. Dit is van praktisch belang voor het verbeteren van de productkwaliteit en het bevorderen van uitwisselbare productie.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.