Heb je je ooit afgevraagd hoe alledaagse metalen voorwerpen bestand zijn tegen slijtage? Dit artikel onthult de fascinerende wereld van oppervlaktebehandelingen van metaal. Van het verbeteren van de duurzaamheid tot het toevoegen van speciale functies, ontdek hoe deze technieken gewone materialen veranderen in buitengewone componenten. Duik in de materie om meer te leren over de wetenschap achter oppervlaktemodificatie, legeren, conversiefolies en coatings, en hoe ze een revolutie teweegbrengen in de moderne techniek.

De oppervlaktebehandelingsproces is een procedure waarbij de technologieën van de moderne fysica, chemie, metallografie, warmtebehandeling en andere disciplines worden gebruikt om de toestand en eigenschappen van het oppervlak van een onderdeel te wijzigen en de combinatie met het kernmateriaal te optimaliseren om te voldoen aan de vooraf bepaalde prestatievereisten.

Functie van oppervlaktebehandeling:

Het kan worden onderverdeeld in vier categorieën: technologie voor oppervlaktemodificatie, technologie voor oppervlakte-legeringen, technologie voor oppervlakteconversiefilm en technologie voor oppervlaktecoating.

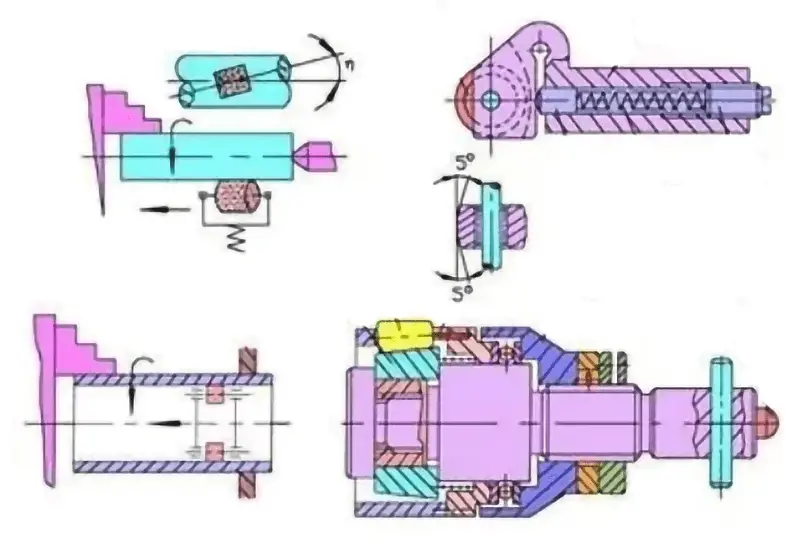

1. Afkoeling van het oppervlak

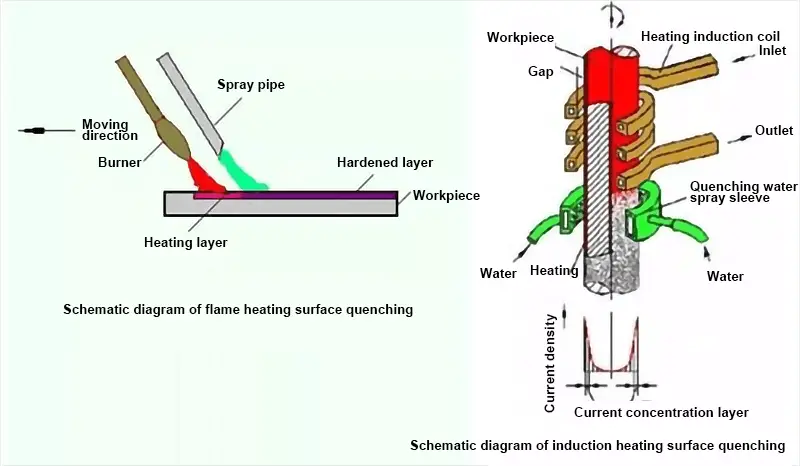

Afschrikken van het oppervlak verwijst naar de warmtebehandelingsmethode waarbij de oppervlaktelaag wordt geustenitiseerd door snel te verwarmen en af te blussen om het oppervlak van onderdelen te versterken zonder de chemische samenstelling en kernstructuur van staal te veranderen.

De belangrijkste methoden voor oppervlakteafkoeling zijn vlamafkoeling en inductieverwarming.

De gebruikelijke warmtebronnen zijn oxyacetyleen of oxypropaan.

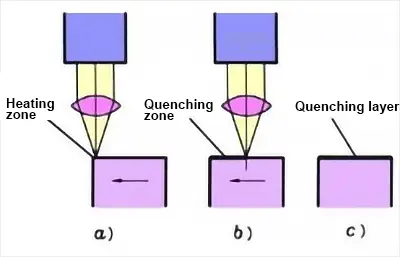

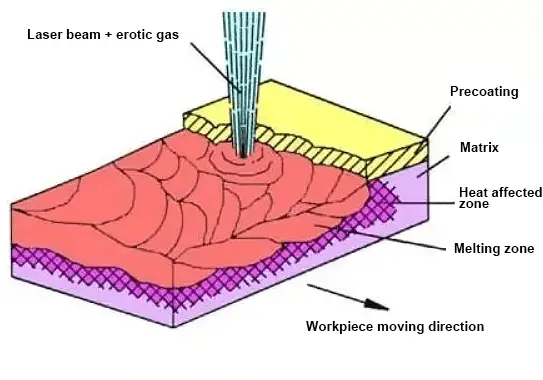

2. Laseroppervlakversterking

Laseroppervlakteversteviging is het proces waarbij een gefocuste laserstraal het oppervlak van een werkstuk bestraalt, waardoor het extreem dunne oppervlaktemateriaal in zeer korte tijd wordt verhit tot een temperatuur boven de fasetransformatietemperatuur of het smeltpunt. Het materiaal wordt dan snel afgekoeld om het werkstukoppervlak uit te harden en te versterken.

Laser oppervlakteversterking kan worden onderverdeeld in laser fase transformatie versterkende behandeling, laser oppervlakte legeren behandeling en laserbekleding behandeling.

Laseroppervlakteversteviging heeft een kleine warmte-beïnvloede zone, kleine vervorming en handige bediening. Het wordt voornamelijk gebruikt voor het plaatselijk versterken van onderdelen, zoals afrondmatrijzen, krukassen, nokkenassen, spline assen, precisie instrument geleiderails, hoge snelheid stalen snijders, tandwielen en cilindervoeringen van interne verbrandingsmotoren.

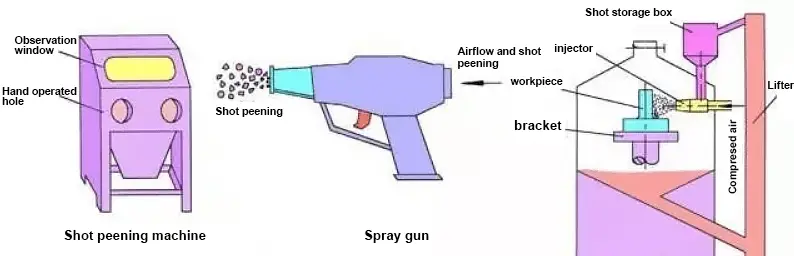

3. Schot peening

Shot peening is een versterkingstechnologie waarbij een groot aantal met hoge snelheid bewegende deeltjes op het oppervlak van onderdelen wordt gespoten. Dit proces creëert ontelbare kleine impacts op het metaaloppervlak en veroorzaakt plastische vervorming in het oppervlak en de ondergrond van de onderdelen om ze te versterken.

Functie:

4. Rollen

Walsen is een oppervlaktebehandelingsproces waarbij harde rollen of walsen bij kamertemperatuur op het roterende werkstukoppervlak worden gedrukt en langs de busrichting bewegen om het werkstukoppervlak plastisch te vervormen en te verharden, zodat een nauwkeurig, glad en versterkt oppervlak of specifiek patroon wordt verkregen.

Toepassing: cilindrisch oppervlak, kegelvormig oppervlak, vlak en andere onderdelen met een relatief eenvoudige vorm.

5. Draad trekken

Draadtrekken is een oppervlaktebehandelingsmethode waarbij het metaal onder externe kracht door een matrijs gaat, de dwarsdoorsnede van het metaal wordt samengedrukt en de vereiste vorm en grootte van de dwarsdoorsnede wordt verkregen, wat een draadtrekproces voor metaal wordt genoemd.

Draad kan worden gemaakt in rechte lijnen, willekeurige lijnen, rimpelingen en spiraalvormige lijnen volgens de behoeften van decoratie.

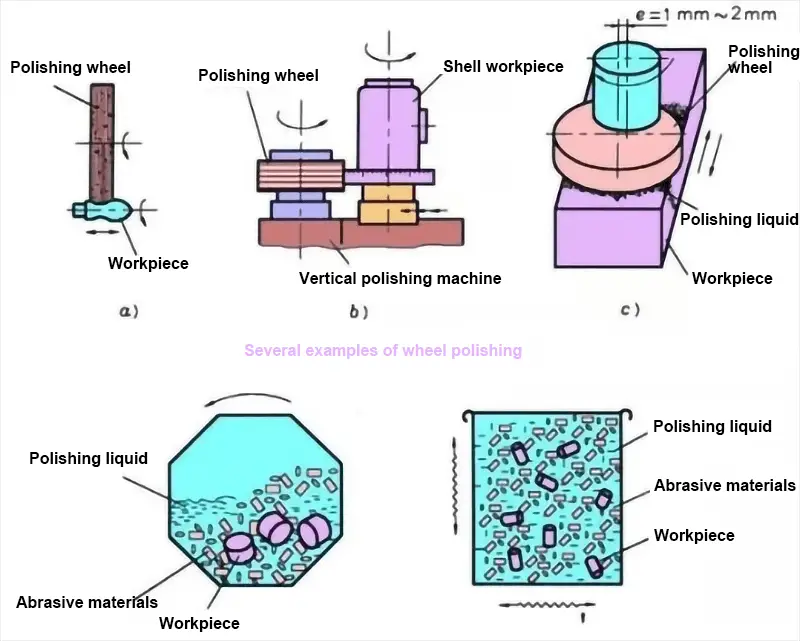

6. Polijsten

Polijsten is een afwerkingsmethode die gebruikt wordt om het oppervlak van onderdelen aan te passen. Over het algemeen kan hiermee alleen een glad oppervlak worden bereikt en kan de oorspronkelijke bewerkingsnauwkeurigheid niet worden verbeterd of zelfs behouden. Met verschillende voorbewerkingscondities kan de Ra-waarde (een maat voor oppervlakteruwheid) na het polijsten kan 1,6 tot 0,008 μm bedragen.

Het is over het algemeen onderverdeeld in mechanisch polijsten en chemisch polijsten.

Chemische oppervlaktewarmtebehandeling

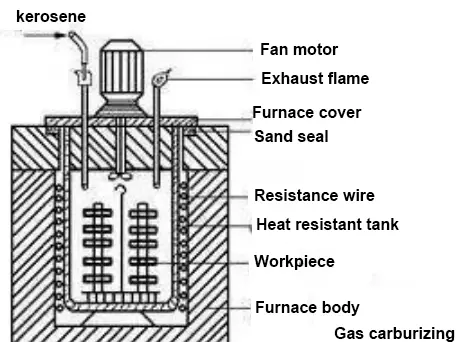

Het typische proces van oppervlakte-legeringen is chemische oppervlaktewarmtebehandeling.

Het is een warmtebehandelingsproces waarbij het werkstuk in een specifiek medium wordt geplaatst om het te verhitten en te isoleren. Hierdoor kunnen de actieve atomen in het medium het oppervlak van het werkstuk binnendringen en de chemische samenstelling en organisatie veranderen. Dit proces verandert het oppervlak van het werkstuk, waardoor de prestaties veranderen.

Vergeleken met afschrikken aan het oppervlak verandert een chemische oppervlaktebehandeling niet alleen de oppervlaktestructuur van staal, maar ook de chemische samenstelling.

Carbureren en nitreren kunnen worden onderverdeeld in meerdere elementen en andere elementen, afhankelijk van de verschillende elementen die worden gebruikt.

Het chemische warmtebehandelingsproces bestaat uit drie fundamentele fasen: ontleding, absorptie en diffusie.

De twee belangrijkste methoden voor chemische oppervlaktebehandeling zijn carboneren en nitreren.

| Vergelijking | Carburatie | Nitridatie |

| Doel | Verbeter de oppervlaktehardheid, slijtvastheid en vermoeiingssterkte van het werkstuk, met behoud van een goede taaiheid van het hart. | Verbeter de oppervlaktehardheid, slijtvastheid en vermoeiingssterkte van het werkstuk en verbeter de corrosieweerstand. |

| Materiaal | Koolstofarm staal met 0,1 ~ 0,25% C. Een hoog koolstofgehalte vermindert de taaiheid van de kern. | Het is staal met een gemiddeld koolstofgehalte en bevat Cr, Mo, Al, Ti en V. |

| Gebruikelijke methode | Gas carbonerenvast carboneren en vacuüm carboneren | Nitreren met gas methode, ionen nitreren methode |

| temperatuur | 900~950℃ | 500~570℃ |

| Dikte oppervlak | Over het algemeen 0,5 ~ 2 mm | Niet meer dan 0,6 ~ 0,7 mm |

| Doel | Het wordt veel gebruikt in mechanische onderdelen zoals vliegtuigen, auto's en tractoren; Zoals versnellingsas, nokkenas, enz. | Het wordt gebruikt voor onderdelen met een hoge slijtvastheid en precisievereisten en hittebestendige, slijtvaste en corrosiebestendige onderdelen. Zoals kleine assen van instrumenten, licht belaste tandwielen en belangrijke krukassen, enz. |

1. Zwarten en fosfateren

Zwart maken:

Het proces waarbij staal of stalen onderdelen tot een geschikte temperatuur worden verhit in lucht, stoom of chemicaliën om een blauwe of zwarte oxidelaag op hun oppervlak te vormen, staat bekend als "blauwen". Het staal of de stalen onderdelen kunnen ook blauw worden tijdens het proces.

Fosfateren:

Fosfateren is een proces waarbij een werkstuk van staal, aluminium of zink wordt ondergedompeld in een fosfateeroplossing (meestal een oplossing op basis van zure fosfaten) en waarbij een kristallijne fosfaatomzettingsfilm, die onoplosbaar is in water, op het oppervlak wordt afgezet.

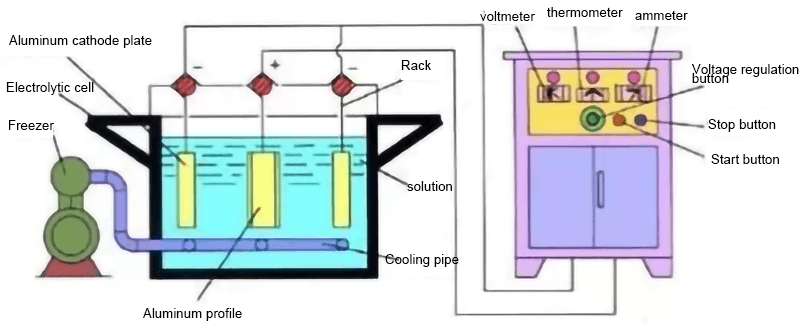

2. Anodische oxidatie

Het verwijst voornamelijk naar het proces van het creëren van een oxidelaag op het oppervlak van aluminium en aluminiumlegeringen.

Tijdens het anodiseren worden onderdelen van aluminium of aluminiumlegeringen ondergedompeld in een zure elektrolyt en fungeren ze als anode onder invloed van externe stroom. Dit resulteert in de vorming van een anticorrosie- en oxidatiefilm die stevig verbonden is met het substraat op het oppervlak van de onderdelen.

Deze oxidelaag heeft unieke eigenschappen zoals bescherming, decoratie, isolatie en slijtvastheid.

Vóór het anodiseren moeten polijsten, ontvetten, reinigen en andere voorbehandelingen worden uitgevoerd, gevolgd door wassen, kleuren en sealen.

Toepassing: Het wordt vaak gebruikt voor de beschermende behandeling van sommige speciale onderdelen van auto's en vliegtuigen, maar ook voor de decoratieve behandeling van handwerk en dagelijkse ijzerwaren.

1. Thermisch spuiten

Bij thermisch spuiten wordt metaal of niet-metaal verhit en gesmolten.metaalachtige materialen en blaast ze continu met samengeperst gas op het oppervlak van het werkstuk. Hierdoor ontstaat een coating die stevig verbonden is met het substraat, waardoor het oppervlak van het werkstuk de nodige fysische en chemische eigenschappen krijgt.

Thermische spuittechnologie kan de slijtvastheid, corrosiebestendigheid, hittebestendigheid en isolatie van materialen verbeteren.

Toepassingen: ruimtevaart, atoomenergie, elektronica en andere geavanceerde technologieën op bijna alle gebieden.

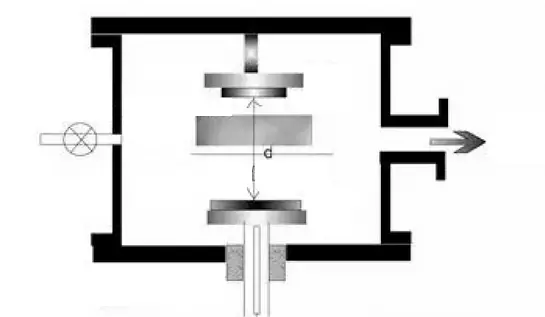

2. Vacuümplateren

Vacuümbeplating is een oppervlaktebehandelingsproces waarbij verschillende metalen en niet-metalen lagen worden afgezet op een metalen oppervlak door destillatie of sputteren onder vacuümomstandigheden.

Vacuümbeplating kan zeer dunne oppervlaktelagen produceren. Bovendien biedt het voordelen zoals hoge snelheid, goede hechting en minder vervuiling.

Principe van vacuümsputteren

Volgens de verschillende processen kan vacuümplateren worden onderverdeeld in vacuümverdamping, vacuümsputteren en vacuümion-plating.

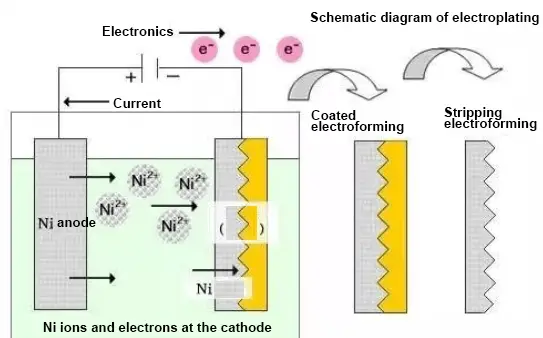

3. Galvanisch

Galvaniseren is een elektrochemisch en redoxproces.

Om het vernikkelen te illustreren: metalen onderdelen worden ondergedompeld in een oplossing van metaalzout (NiSO4) als kathode, terwijl de metalen nikkelplaat als anode dient. Na het aansluiten van de gelijkstroomvoeding wordt een metalen nikkellaag afgezet op de onderdelen.

Galvanomethoden worden geclassificeerd als gewone galvanisatie of speciale galvanisatie.

4. Afzetting uit damp

Dampafzettingstechnologie is een nieuwe coatingtechnologie die gebruik maakt van fysische of chemische methoden om dampfase stoffen die afzettingselementen bevatten op het oppervlak van materialen af te zetten. Hierdoor ontstaan dunne films.

Dampdepositie technologie wordt gecategoriseerd in fysieke dampdepositie (PVD) en chemische dampdepositie (CVD) op basis van de verschillende principes van het depositieproces.

Fysieke dampdepositie (PVD)

Fysische dampdepositie is een technologie waarbij materialen in atomen, moleculen of ionen worden verdampt door middel van fysische methodes onder vacuümomstandigheden. Een dunne film wordt vervolgens afgezet op het oppervlak van materialen door middel van het dampproces.

Fysische depositietechnologie omvat drie fundamentele methoden: vacuümverdamping, sputteren en ion-plating.

Chemische dampdepositie (CVD)

Chemische afzetting uit de dampfase is een proces waarbij metaal vormen of samengestelde films op het oppervlak van een substraat door de interactie tussen gemengd gas en het substraatoppervlak bij een specifieke temperatuur.

Chemische dampdepositie films worden op grote schaal gebruikt in verschillende industrieën zoals mechanische productie, luchtvaart, transport en de chemische kolenindustrie. Deze films hebben unieke eigenschappen, zoals goede slijtvastheid, corrosiebestendigheid, hittebestendigheid en elektrische en optische eigenschappen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.