Deze blogpost verkent de fascinerende wereld van buigtechnieken voor pijpen. Als ervaren werktuigbouwkundig ingenieur deel ik mijn inzichten over de verschillende methoden die worden gebruikt om buizen te vormen voor diverse toepassingen. Ontdek de wetenschap achter het creëren van vloeiende rondingen en precieze hoeken die pijpleidingsystemen efficiënt en esthetisch aantrekkelijk maken.

Conventioneel doornloos buigen verwijst naar een niet-vullende buigmethode die gewoonlijk wordt gebruikt bij productie bij kamertemperatuur.

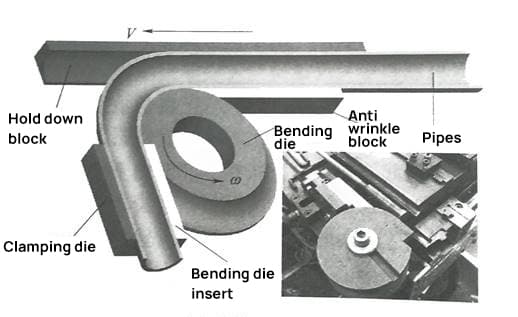

De primaire buigmatrijs en principe worden geïllustreerd in de onderstaande figuur. Deze techniek maakt gebruik van rekbuigen, persbuigen, bypass buig-, duw- en rolbuigprocessen.

Hoofdbuigmatrijs en buigprincipe

Gerelateerde lectuur: De ultieme gids voor pijpenbuigen

Buigen van buizen kan worden bereikt door een axiale spanning toe te voegen op basis van een zuiver buigmoment. Dit kan over het algemeen worden gecategoriseerd als trekbuigen en rotatietrekbuigen.

Alle rekbuigprocessen hebben een gemeenschappelijk kenmerk. De extra trekspanning vermindert een deel van de tangentiële drukspanning aan de holle zijde tijdens zuiver buigen. Dit resulteert in de onderdrukking van wanddikte en rimpeling in de buiging. De kans op wanddikteverdunning of zelfs scheurvorming aan de bolle kant van de bocht neemt echter onvermijdelijk toe.

(1) Strekken buigen

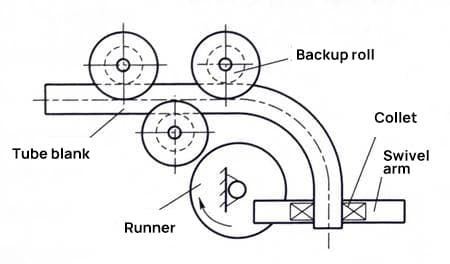

Het vereenvoudigde werkingsprincipe van een gewone rekbuigvorm wordt in de onderstaande figuur weergegeven.

Tijdens het buigen van de buis wordt de blinde buis door drie horizontale steunrollen gevoerd en via een klauwplaat aan de roterende arm bevestigd. Wanneer de draaiarm roteert, wordt het buiggedeelte van de buis vervormd.

De krommingsstraal van de buiging kan tijdens het rekbuigen worden veranderd door de afstand tussen de steunrol en de klauwplaat aan te passen, evenals de as van de loper.

Als er een verwarmingsapparaat wordt geïnstalleerd voordat de blenk de buigzone binnengaat, zoals een inductiestroom met gemiddelde frequentie om de blenk voor te verwarmen, kan het plastische vervormingsvermogen worden verbeterd. Dit maakt het mogelijk om het buigen met verwarmingsrek te realiseren.

Vereenvoudigd werkingsprincipe van vier het gemeenschappelijke rek buigen zich vormen

(2) Zwenktractie buigen

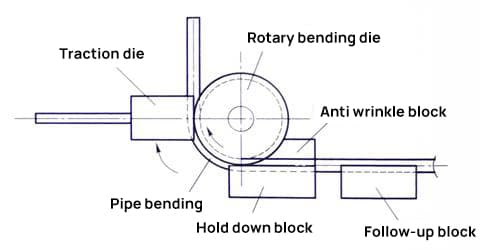

De onderstaande figuur illustreert het roterend tractiebuigen, waarbij elk werkend deel van de buigmatrijs een groef heeft die overeenkomt met de vorm van de pijp.

De lengte van de doorsnedecurve is iets korter dan de halve cirkel van de blinde pijp. Het wordt gebruikt om de blinde pijp vast te klemmen of aan te drukken tijdens het buigen.

De buigradius kan worden gewijzigd door de roterende buigmatrijs te vervangen.

De blinde buis wordt tegen de roterende buigmatrijs gedrukt die om de as kan draaien door de trekmatrijs en de klemming blok.

De tractiematrijs roteert op de cirkelboogbaan met een vaste straal en de as van de roterende buigmatrijs, die de blenk drijft om met de roterende buigmatrijs te roteren onder de radiale druk en tangentiële wrijving van het klemblok om het buigen te bereiken.

Door de toename van de tangentiële rekvervorming van de lege buis aan de bolle kant van het buigen, heeft het de eigenschap van rekbuigen.

Op dit moment werken de meeste pijpbuigmachines en CNC pijpbuigmachines in productie op basis van het principe van roterend tractiebuigen.

CNC pijpenbuiger roterende tractie buigen

Compressiebuiging is de tegenhanger van trekbuiging, die wordt bereikt door de gezamenlijke actie van extra of afgeleide axiale stuwkracht en buigmoment bij het buigen van buizen.

De extra axiale druk kan de tangentiële spanning aan de convexe zijde van de bocht verminderen of tegengaan, waardoor wordt voorkomen dat de wanddikte van de bocht dunner wordt of scheurt. De toename van tangentiële drukspanning aan de concave kant van de bocht kan er echter voor zorgen dat de buiswand dikker wordt of zelfs gaat rimpelen.

Het buigen van buiscompressie wordt voornamelijk gecategoriseerd in persbuigen, roterend persbuigen en axiaal krachtbuigen.

(1) Buigen

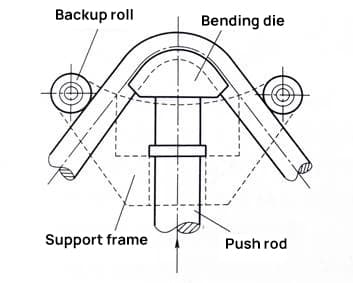

Pijpen buigen, zoals geïllustreerd in de onderstaande figuur, is vergelijkbaar met het V-buigen van platen en wordt gebruikt voor het buigen en vormen van elleboogproducten met een gemiddelde en kleine diameter en rechte pijpsegmenten.

De buigmatrijs en steunrol hebben een werkgroef met dezelfde diameter als de pijp en iets kleiner dan de halve cirkel.

De buigmatrijs, geconsolideerd met de duwstang en met een specifieke buigradius, duwt de pijpblenk naar buiten en rolt twee buigvormen tussen de steunrollen aan beide zijden.

Het vervangen van de buigmatrijs kan de buigradius van de pijp veranderen, terwijl de grootte van de twee buighoeken aan de binnenkant wordt bepaald door de uitduwslag van de buigmatrijs.

Buigen van buizen heeft een hoge productie-efficiëntie en de matrijs is eenvoudig af te stellen.

Het nadeel is echter dat de buigkracht die tijdens het buigen wordt uitgeoefend, is geconcentreerd tussen de twee steunrollen. Het initiële contact tussen de blinde buis en de buigmatrijs vervormt waarschijnlijk de doorsnede, wat de buigkwaliteit beïnvloedt.

(2) Roterend persbuigen

Roterend persbuigen lijkt qua vorm op roterend trekbuigen, maar het mechanisme voor het buigen van de pijpen is anders.

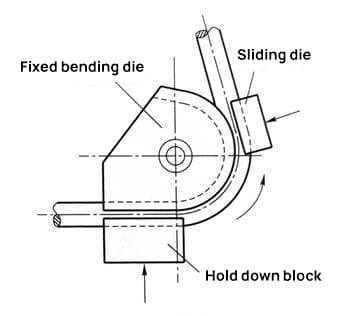

Zoals de onderstaande afbeelding laat zien, oefent de glijdende matrijs of rol tijdens het buigproces radiale druk uit op de blenk terwijl deze rond de as van de vaste buigmatrijs draait, waardoor de rechte blenk geleidelijk wordt gedwongen zich aan het groefoppervlak van de vaste buigmatrijs vast te houden onder tangentiële wrijving om te buigen en te vormen.

In tegenstelling tot het roterende trekbuigen, wordt de buigvervormingszone gegenereerd tussen de glijdende matrijs en de vaste buigmatrijs. Het oppervlak van de gebogen buis is altijd onderhevig aan de gecombineerde werking van radiale druk en tangentiële wrijving, wat de tangentiële trekvervorming van de gebogen buis tot op zekere hoogte kan verminderen.

(3) Axiale kracht duwbuiging

De mal in de onderstaande figuur bestaat uit twee helften die gecentreerd zijn in het buigvlak.

Onder de axiale druk van de matrijs wordt de lege buis gedwongen gebogen en gevormd door in de vormholte te drukken nadat deze door de geleidehuls is gegaan.

Het buigvervormingsproces van de lege buis in de mal is complex. Naast het buigmoment wordt het ook onderworpen aan de axiale kracht en de wrijvingskracht tegengesteld aan de looprichting.

Push buigen is anders dan gewoon buigen, omdat de neutrale laag van de buiswandspanning naar de buitenkant van de buiging kan bewegen, wat helpt om het dunner worden van de buitenwand te verlichten.

Om rimpeling of verdraaiing binnenin de bocht te voorkomen, moet de relatieve wanddikte van de pijp die buigt groter zijn dan 0,06.

Om de wrijving te verminderen, is het vaak nodig om de blenk of buigmatrijsholte van de buis te smeren.

Voor dunwandige ellebogen wordt meestal gebruik gemaakt van duwbuigen met een kern om knikken en rimpelen te voorkomen.

Naast de hierboven genoemde methodes zijn er ook omleidingsroutes, rollen buigenen anderen.

De meeste van deze methoden voldoen echter niet aan de strenge eisen voor buignauwkeurigheid en -kwaliteit. Daarom worden ze meestal gebruikt voor het buigen van buisfittingen die geen hoge precisie vereisen wat betreft hun vorm en grootte.

(1) Buizen buigen vormen

Het buigen van pijpen is een veelvoorkomend productieproces dat handmatig of met een buigmachine kan worden uitgevoerd.

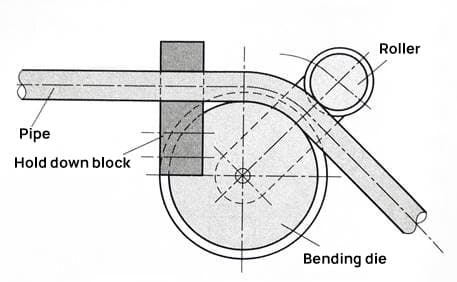

Bypass buigen, zoals te zien is in het onderstaande diagram, is vergelijkbaar met rotatief persen, behalve dat er rolwrijving optreedt tussen de werkgroef van de rol en het oppervlak van de blinde buis.

Tijdens de buigprocesHet ene uiteinde van de blenk wordt vastgeklemd in de klemkop van de buigmatrijs, terwijl het zijperswiel de blenk tegen het groefoppervlak van de buigmatrijs drukt en rond de buigmatrijs draait. De klemkop draait ook mee met de blenk.

(2) Buisrolvormen

Buis rollen buigen wordt vaak gebruikt voor het buigen van dikwandige buizen, zoals weergegeven in het onderstaande diagram.

De lege buis wordt tussen drie of meer rollen geplaatst, elk met een groef met een binnendiameter die iets groter is dan de buitendiameter van de buis en een doorsnede-omtrek die iets kleiner is dan de halve cirkel van de lege buis.

Elke rol draait en beweegt in verschillende richtingen, waardoor de lege buis in een specifieke buigvorm kan worden gerold. Buigen met meerdere rollen kan de buignauwkeurigheid van buizen verbeteren, de vervorming van de buigdoorsnede verminderen en de mate van uniforme buigvervorming van de buis verbeteren.

Hoewel het voornamelijk gebruikt wordt voor het buigen van dikwandige buizen, kan het soms ook gebruikt worden voor het buigen van dunwandige buizen.

(a) Schematisch diagram van asymmetrisch buigen met drie rollen

(b) Schematisch diagram van zijwaartse rol zwenken vier rollen buigen

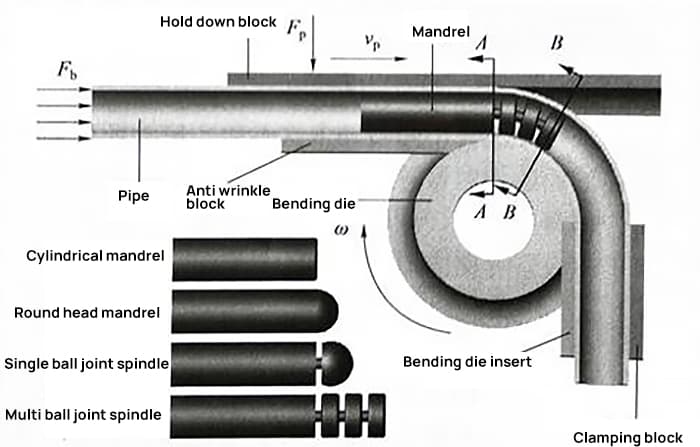

Buizen vullen, ook wel doornbuigen genoemd, is een veelgebruikt proces voor het buigen van dunwandige buizen met een gemiddelde tot grote diameter.

Om defecten zoals afplatting van de dwarsdoorsnede, inzakken van de wand en rimpeling tijdens het buigproces te minimaliseren of te elimineren, wordt een methode gebruikt die vullend buigen wordt genoemd. Hierbij worden verschillende doornen of vulstoffen in de te buigen buis gevuld om ondersteuning te bieden tijdens het buigproces.

Buigen met een doorn is een buigproces waarbij de vorm van de dwarsdoorsnede van ellebogen nauwkeurig kan worden gecontroleerd.

Het belangrijkste verschil tussen doornbuigen en gewoon doornloos buigen is dat er tijdens het buigproces een doorn in de blinde buis wordt geplaatst.

In de huidige productie worden doornen of doornstangen ingedeeld in twee types: stijve doornen en massieve flexibele doornen.

Stijve opspandoorns zijn onder andere opspandoorns met ronde kop, lepelvormige opspandoorns en opspandoorns met bullhorn.

Flexibele opspandoorns zijn onder andere flexibele opspandoorns met één doorsnede en flexibele opspandoorns met meerdere doorsneden.

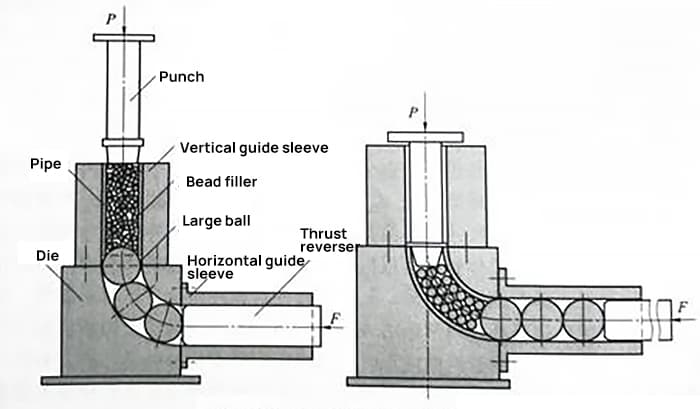

Massieve deeltjes vullen en duwend buigen is een veelgebruikt proces voor het buigen van dunwandige balken of ellebogen met een kleine wanddikte.

Traditioneel werd kwartszand gebruikt als vulmiddel, maar dit is geleidelijk vervangen door harsdeeltjes of metalen kralen.

Voor het duwbuigproces worden kogels met een grote diameter die iets kleiner zijn dan het buitenaanzicht van de blinde buis in de buigmatrijs geplaatst om te voorkomen dat de parelvuller wegglijdt. Vervolgens wordt de blinde buis gevuld met kralen met een kleine diameter.

Tijdens het pusherbuigen drijft de schuif van de pers de pusherbuigstempel aan om de kraalvuller in de blenkbuis te extruderen. Er moet echter worden opgemerkt dat vaste deeltjes niet kunnen worden beschouwd als een continu medium en dat hun stroomvervorming onder druk niet kan worden benaderd met een constant volume.

Bovendien kan het gebruik van harde stalen kogels defecten veroorzaken zoals inkepingen in de binnenwand van de elleboog.

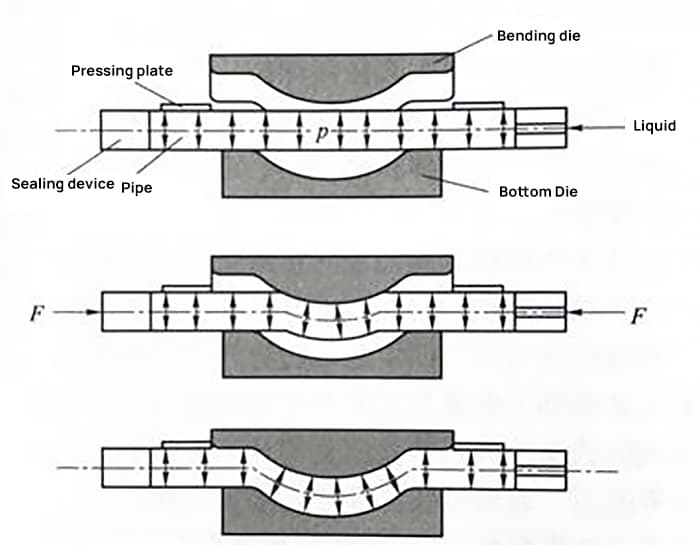

De vul- en buigmethode waarbij vloeistof wordt gebruikt als vulmiddel voor pijpen is ontwikkeld, met twee relatief volwassen processen: ponsen hydraulisch buigen van pijpen en ponsen van pijpen en aanvoeren van push-buigen.

Hoewel het buigen van vloeistofvullingen enkele van de tekortkomingen van het buigen van vaste deeltjesvullingen ondervangt, blijft mediumafdichting een technologische uitdaging.

In het proces van vloeibaar afvullen wordt een uithardende vloeistof in de blinde buis geïnjecteerd terwijl deze in vloeibare toestand is. Zodra beide uiteinden zijn afgesloten, stolt de vloeibare substantie en wordt het een integraal vulmiddel dat wordt gebruikt voor het buigen.

Gestolde vulmaterialen kunnen water, colofonium, legeringen met een laag smeltpunt en verschillende soorten harsen zijn.

Verwarmend buigen is een geavanceerde metaalvormingstechniek die wordt gebruikt wanneer conventionele koude buigmethodes ontoereikend zijn om complexe geometrieën te verkrijgen of wanneer er met legeringen met hoge sterkte wordt gewerkt. Dit proces maakt gebruik van thermische energie om de plasticiteit van het materiaal te verbeteren, waardoor de benodigde buigkracht vermindert en de terugveringseffecten geminimaliseerd worden.

De procedure bestaat meestal uit drie kritieke fasen: gecontroleerde verwarming, precisiebuigen en gereguleerde koeling. De verwarmingsfase kan op verschillende manieren worden uitgevoerd, elk met zijn eigen voordelen:

De keuze van de methode hangt af van factoren zoals materiaaleigenschappen, gewenste buigradius, productievolume en kwaliteitseisen. Geavanceerde procescontrolesystemen en computersimulaties worden vaak gebruikt om verwarmingspatronen, buigkrachten en koelsnelheden te optimaliseren, zodat een consistente productkwaliteit wordt gegarandeerd en materiaalafval wordt geminimaliseerd.