Heb je je ooit afgevraagd waarom het bewerken van gaten uitdagender is dan het vormen van externe oppervlakken? Dit artikel onthult de complexiteit van boren, ruimen, kotteren en draadsnijden. Leer hoe verschillende gereedschappen en technieken de precisie, oppervlaktekwaliteit en efficiëntie bij het bewerken van gaten beïnvloeden. Duik in het artikel en ontdek essentiële inzichten en praktische tips om deze kritieke bewerkingen onder de knie te krijgen!

Vergeleken met externe cilindrische oppervlaktebewerking zijn de omstandigheden voor het bewerken van gaten veel slechter, waardoor het bewerken van gaten uitdagender is dan externe cilindrische bewerking. Dit komt door:

1) De gereedschapsgrootte voor het bewerken van gaten wordt beperkt door de afmetingen van het gat, wat leidt tot slechte stijfheid, wat gemakkelijk kan leiden tot buigen, vervorming en trillingen.

2) Bij het bewerken van gaten met gereedschap met een vaste maat is de grootte van het bewerkte gat vaak direct afhankelijk van de grootte van het gereedschap. Fabricagefouten of slijtage van het gereedschap hebben direct invloed op de precisie van het bewerkte gat.

3) Tijdens het bewerken van gaten bevindt het snijgedeelte zich in het werkstuk, wat resulteert in slechte omstandigheden voor spaanafvoer en warmteafvoer, waardoor het een uitdaging is om de bewerkingsnauwkeurigheid en oppervlaktekwaliteit te controleren.

Boren is de primaire bewerking voor het maken van gaten in vaste materialen, met een typische boordiameter van minder dan 80 mm. Er zijn twee methoden om te boren: rotatie van de boor en rotatie van het werkstuk.

De fouten die deze methoden opleveren verschillen.

Bij de boorrotatiemethode kan de centrale as van het gat afwijken of uitgelijnd raken als gevolg van de asymmetrische snijkanten en onvoldoende stijfheid van de boor, hoewel de diameter in wezen onveranderd blijft.

Bij de rotatiemethode van het werkstuk daarentegen zal elke verkeerde uitlijning van de boor resulteren in diameterveranderingen, maar de centrale as van het gat blijft recht.

Veelgebruikte boorgereedschappen zijn draaiboren, centerboren en diepgatboren. De meest gebruikte is de spiraalboormet diameters die variëren van Φ 0,1-80 mm.

Als gevolg van ontwerpbeperkingen hebben boren een lage buig- en torsiestijfheid. In combinatie met een slechte centrering is de boorprecisie meestal slechts IT13~IT11.

De oppervlakteruwheid is ook relatief hoog, meestal tussen Ra 50~12,5 μm. Boren wordt voornamelijk gebruikt voor gaten met lagere kwaliteitseisen, zoals boutgaten, bodemgaten met schroefdraad en oliegaten.

Voor gaten die een hogere precisie en oppervlaktekwaliteit vereisen, moeten nabewerkingen zoals ruimen, kotteren of slijpen worden uitgevoerd.

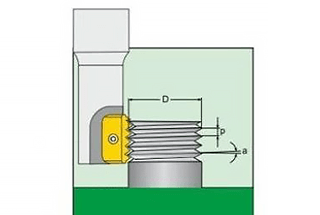

Ruimen wordt gebruikt om reeds geboorde, gegoten of gesmede gaten verder te bewerken om hun diameter te vergroten en hun bewerkingskwaliteit te verbeteren.

Het kan dienen als voorbewerkingsstap voor precisiebewerking van gaten of als eindbewerking voor gaten met lagere eisen. Ruimers lijken op draaiboren, maar hebben meer tanden en geen dwarssnijkanten.

In vergelijking met boren heeft ruimen de volgende kenmerken:

1) Ruimers hebben meerdere tanden (3-8) voor een betere geleiding en stabieler snijden.

2) Zonder gekruiste snijkanten bieden ruimers betere snijcondities.

3) Door de kleinere bewerkingstoleranties kunnen de spaangroeven ondieper zijn en kan de kern van de ruimer dikker zijn, wat zorgt voor een hogere sterkte en stijfheid.

De nauwkeurigheid van ruimen ligt over het algemeen tussen IT11~IT10, met oppervlakteruwheid variërend van Ra 12,5~6,3 μm. Ruimen wordt vaak gebruikt voor gaten met een diameter van minder dan 30 mm.

Voor gaten met een grotere diameter (D ≥30 mm) wordt in eerste instantie een kleinere boor gebruikt (0,5-0,7 keer de gatdiameter), gevolgd door de bijbehorende ruimer om de kwaliteit en efficiëntie van de bewerking te verbeteren.

Naast cilindrische gaten kunnen speciale ruimers worden gebruikt om verzonken gaten en vlakke kopvlakken te maken. Ze zijn meestal voorzien van een geleidekolom met een voorgefreesd gat als geleiding.

Boring is een van de precisiebewerkingsmethoden voor gaten en wordt veel toegepast in de productie.

Voor kleinere gaten is ruimen, in vergelijking met inwendig rondslijpen en fijnboren, een voordeligere en praktischere methode.

(1) Boorgereedschap

Boorgereedschap is er meestal in twee soorten: handgereedschap en machinegereedschap. Handgereedschap heeft een recht handvat met een langer werkstuk, waardoor het beter geleid wordt. Machinaal bewerkte gereedschappen hebben ofwel een handgreep of een inbusontwerp. Boorgereedschap kan zowel cilindrische als conische gaten frezen.

(2) Boorproces en toepassingen

De hoeveelheid materiaal die overblijft voor het kotteren is van grote invloed op de kwaliteit van de boring. Te veel materiaal verhoogt de gereedschapsbelasting en slijtage, wat resulteert in een slechte oppervlakteafwerking en maattolerantie.

Te weinig materiaal verwijdert de gereedschapssporen van de vorige bewerking niet en verbetert de kwaliteit van de gaten niet.

Over het algemeen is voor ruw kotteren een speling van 0,35 ~ 0,15 mm nodig en voor fijn kotteren 0,15 ~ 0,05 mm.

Om spaanophoping te voorkomen, worden bij het kotteren meestal lagere snijsnelheden gebruikt (voor hogesnelheidsgereedschap dat staal en gietijzer bewerkt, v<8m/min).

De voedingssnelheid hangt af van de gatdiameter, waarbij grotere gaten hogere voedingssnelheden vereisen, meestal tussen 0,3~1mm/r voor hogesnelheidsstalen gereedschappen op staal en gietijzer.

Juist snijvloeistoffen zijn essentieel tijdens het boren voor koeling, smering en spaanafvoer om spaanophoping te voorkomen en een tijdige spaanafvoer te garanderen.

In vergelijking met slijpen en precisiekotteren biedt ruimen hogere productiesnelheden en eenvoudiger precisieonderhoud.

Ruimen kan echter geen positieafwijkingen in de as van het gat corrigeren, die door de vorige bewerking moeten worden verzekerd. Ruimen is ongeschikt voor getrapte gaten en blinde gaten.

De precisie van geruimde gaten ligt meestal tussen IT9~IT7, met oppervlakteruwheid variërend van Ra 3,2~0,8μm.

Voor middelgrote gaten die een hogere precisie vereisen (zoals IT7), is een boor-room-boorprocedure een typische productiemethode.

Trepanning is een bewerkingsmethode waarbij geprefabriceerde gaten worden vergroot met behulp van een snijtang. Deze bewerking kan zowel op een trepanningmachine als op een draaibank worden uitgevoerd.

1. Methoden van Trepanning

Er zijn drie verschillende methoden voor trepanning.

1) Het werkstuk roteert terwijl het gereedschap lineair vooruit gaat. Deze methode wordt voornamelijk gebruikt op draaibanken.

Een kenmerk van deze methode is dat de middellijn van het bewerkte gat op één lijn ligt met de rotatieas van het werkstuk.

De rondheid van het gat hangt voornamelijk af van de nauwkeurigheid van de rotatie van de hoofdspil van de draaibank, terwijl de axiale geometrische fout wordt beïnvloed door de nauwkeurigheid van de voedingsrichting van het gereedschap ten opzichte van de rotatieas van het werkstuk.

Deze methode is ideaal voor het bewerken van gaten die concentriciteit met externe oppervlakken vereisen.

2) Het gereedschap roteert terwijl het werkstuk lineair vooruit gaat. De spindel van de trepanningmachine drijft de rotatie van het gereedschap aan en de werktafel beweegt het werkstuk naar voren.

3) Het gereedschap roteert en verplaatst zich tegelijkertijd. Bij deze methode verandert de overhanglengte van de overtrekstaaf, wat variabele krachten en vervormingen op de staaf veroorzaakt. De gatdiameter in de buurt van de spindelbak is groter dan verder weg, wat resulteert in een taps toelopend gat.

Naarmate de overhanglengte toeneemt, nemen ook de buigvervormingen door het gewicht van de spindel toe, waardoor buiging in de as van het bewerkte gat optreedt. Deze methode is alleen geschikt voor kortere gaten.

2. Diamant Trepanning

Vergeleken met de algemene bekistingsfrees, heeft de diamantbekistingsfrees minder back cutting, kleinere voedingssnelheden en hogere snijsnelheden.

Het kan een hoge bewerkingsnauwkeurigheid (IT7 tot IT6) en een zeer glad oppervlak (Ra tussen 0,4 en 0,05 μm) bereiken. Aanvankelijk werd diamanttrepannen uitgevoerd met diamantgereedschappen, maar nu worden vaak wolfraamcarbide, CBN en synthetisch diamantgereedschappen gebruikt.

Het wordt voornamelijk gebruikt voor non-ferrometalen, maar kan ook worden gebruikt voor gietijzer en staal.

Standaard snijparameters voor diamanttrepanning zijn:

Om een hoge precisie en oppervlaktekwaliteit te garanderen bij het vertrappen van diamanten, moet de machine (diamant vertrappingsmachine) een hoge geometrische nauwkeurigheid en stijfheid hebben.

Het hoofdspillager maakt meestal gebruik van nauwkeurige hoekcontactkogellagers of hydrostatische glijlagers en de met hoge snelheid roterende componenten moeten nauwkeurig uitgebalanceerd zijn.

Bovendien moet het aanvoermechanisme zeer soepel werken om een gelijkmatige aanvoerbeweging van de werktafel met lage snelheid te garanderen.

Diamantboorgaten bieden een uitstekende bewerkingskwaliteit en productiviteit. Het wordt veel gebruikt voor de uiteindelijke bewerking van precisiegaten in massaproductie, zoals cilindergaten van motoren, pistonpengaten en hoofdspilgaten op kopplaten van bewerkingsmachines.

Het is echter de moeite waard om op te merken dat bij het bewerken van ferro-metalen producten met diamantboorbeitels alleen gereedschap van wolfraamcarbide of CBN gebruikt mag worden.

Diamantgereedschappen zijn ongeschikt vanwege de hoge affiniteit tussen koolstofatomen in diamant en ijzerhoudende elementen, waardoor het gereedschap minder lang meegaat.

3. Trepanning gereedschap

Trepanninggereedschap kan worden onderverdeeld in enkel- en tweesnijdend gereedschap.

4. Kenmerken en toepassingen van trepanning

Vergeleken met het boren-uitbreiden-uitdrijven-proces is trepanning niet beperkt door de grootte van het gereedschap. Het heeft een sterk vermogen om fouten te corrigeren, waardoor meerdere gereedschapsgangen mogelijk zijn om aanvankelijke boorgatfouten te corrigeren.

Bovendien behoudt het een hoge positienauwkeurigheid ten opzichte van het referentieoppervlak.

In tegenstelling tot uitwendig draaien heeft trepanning te maken met uitdagingen zoals verminderde stijfheid van het gereedschapssysteem, grotere vervormingen, onvoldoende koeling en spaanafvoer en aanzienlijke thermische vervormingen van zowel het werkstuk als het gereedschap. Dit resulteert in een lagere bewerkingskwaliteit en productiviteit bij trepanning dan bij uitwendig draaien.

Uit de bovenstaande analyse blijkt duidelijk dat trepanning een breed bewerkingsbereik biedt, waarmee verschillende gatmaten en precisiekwaliteiten kunnen worden bewerkt.

Voor gaten met een grote diameter die een hoge maatnauwkeurigheid en positienauwkeurigheid vereisen, is trepanning vaak de enige bewerkingsoptie.

De bewerkingsnauwkeurigheid varieert van IT9 tot IT7. Trepanning kan worden uitgevoerd op trepanningmachines, draaibanken, freesmachines en andere bewerkingsmachines, wat veelzijdigheid en wijdverspreide toepassing in de productie biedt.

Bij de productie van grote volumes worden vaak trepanning-sjablonen gebruikt om de efficiëntie te verhogen.

(1) Principes van slijpen en slijpkop

Honen is een nabewerkingsproces waarbij een hoonkop uitgerust met slijpstaafjes (wetstenen) wordt gebruikt om gaten glad te maken.

Tijdens het honen blijft het werkstuk stationair terwijl de hoonkop, aangedreven door de hoofdspil van de machine, roteert en lineair heen en weer beweegt.

De slijpstaafjes oefenen druk uit op het oppervlak van het werkstuk, waardoor een extreem dunne laag materiaal wordt verwijderd, wat resulteert in een kruisend kruispatroon.

Om het herhaaldelijk volgen van de slijpkorrels te voorkomen, moeten de omwentelingen per minuut van de rotatie van de slijpkop en de reciprocaties gelijk zijn.

De hoek van het arceringenpatroon hangt samen met de reciprocatsnelheid en de omtreksnelheid van de snijkop. De grootte van deze hoek beïnvloedt de hoonkwaliteit en -efficiëntie.

Meestal wordt een grovere hoek gebruikt voor grof honen en een fijnere hoek voor finish honen. Om het verwijderen van gebroken slijpsel en spanen te vergemakkelijken, de snijtemperatuur te verlagen en de kwaliteit van de bewerking te verbeteren, moet er tijdens het honen voldoende snijvloeistof worden gebruikt.

Om ervoor te zorgen dat het slijpen gelijkmatig verloopt over de wand van het gat, moet de slijpstok een bepaalde afstand voorbij beide uiteinden van het gat komen.

Om uniform honen te garanderen en de invloed van rotatiefouten van de spindel op de machinenauwkeurigheid te minimaliseren, zijn de meeste hoonkoppen zwevend verbonden met de hoofdspindel.

Voor de radiale expansieaanpassingen van de slijpstiften in de hoonkop worden verschillende structuren gebruikt, zoals handmatig, pneumatisch en hydraulisch.

(2) Technische kenmerken en toepassingsgebied van slijpen

1) Honen bereikt een hoge dimensionale en geometrische nauwkeurigheid. De bewerkingsnauwkeurigheid varieert van IT7 tot IT6. De rondheids- en cilindriciteitsfouten van het gat kunnen binnen een klein bereik gecontroleerd worden. Honen verbetert echter niet de positienauwkeurigheid van het bewerkte gat.

2) Honen produceert een superieure oppervlakteafwerking met een oppervlakteruwheid Ra van 0,2~0,25 µm en een zeer minimale veranderde metaallaagdiepte van 2,5~25 µm.

3) Vergeleken met slijpsnelheden is de omtreksnelheid van de hoonkop mogelijk niet hoog (vc=16~60m/min).

Echter, door het grote contactoppervlak tussen de slijpstaaf en het werkstuk en een relatief hoge kruissnelheid (va=8~20m/min), behoudt honen nog steeds een hoge productiesnelheid.

Honen wordt veel gebruikt in de massaproductie voor het bewerken van motorcilinders en nauwkeurige gaten in diverse hydraulische apparaten.

Het kan gaten met een diameter van [specifieke grootte] of groter bewerken en kan diepe gaten met een lengte-diameterverhouding van meer dan 10 bewerken.

Honen is echter niet geschikt voor gaten in non-ferrometalen met een significante plasticiteit en kan ook geen gaten met spiebanen of spiegleuven bewerken.

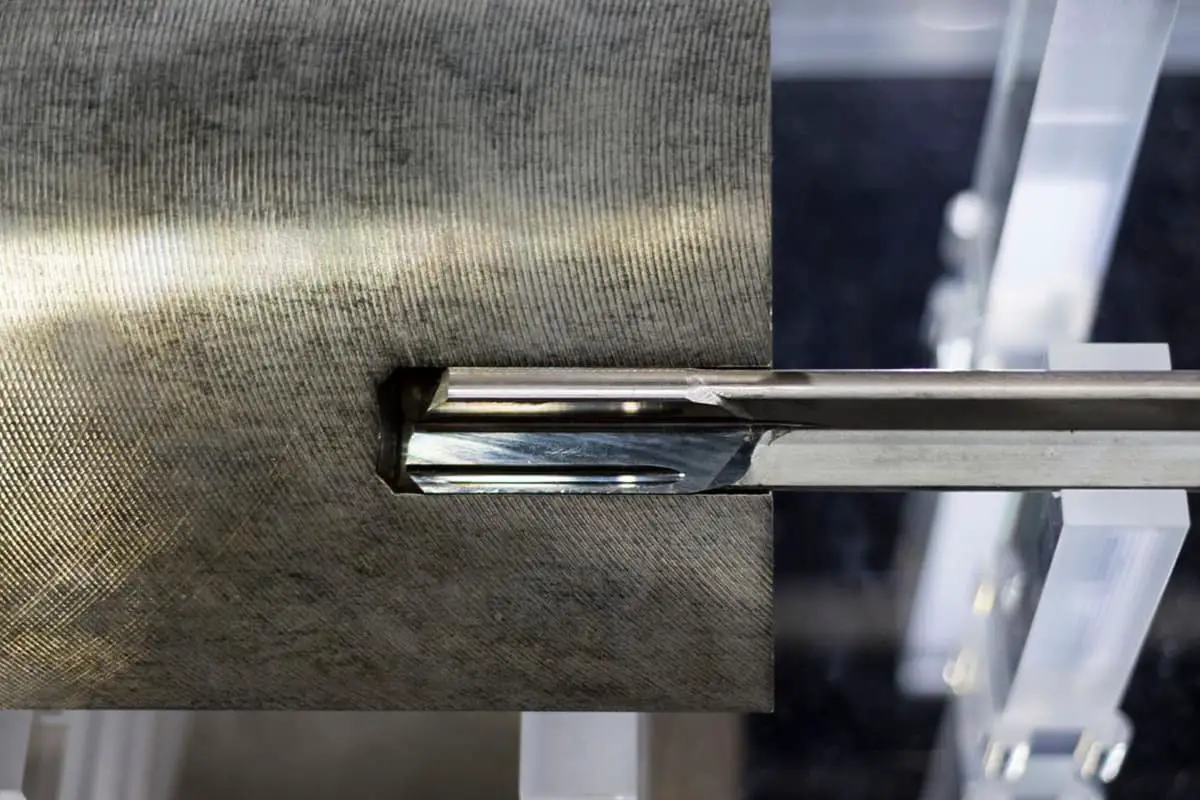

(1) Frezen en freesgereedschap

Gaten brootsen is een hoogproductieve precisiebewerkingsmethode die wordt uitgevoerd met een speciaal ontworpen brootgereedschap op een brootmachine.

Brootseermachines zijn onderverdeeld in horizontale en verticale types, waarbij horizontaal het meest voorkomt.

Tijdens het brootsen voert het brootgereedschap een lineaire beweging met lage snelheid uit (primaire beweging).

In het algemeen moet het brootgereedschap ten minste 3 werktanden hebben, anders kan het onstabiel werken en waarschijnlijk cirkelvormige rimpelingen op het werkstukoppervlak produceren.

Om overmatige brootskracht te voorkomen die het gereedschap zou kunnen breken, mag het aantal gelijktijdig werkende tanden gewoonlijk niet meer dan 6 tot 8 zijn.

Er zijn drie verschillende brootstechnieken:

1) Broaching per laag:

Deze techniek verwijdert achtereenvolgens laag voor laag de bewerkingstoeslag van het werkstuk. Om chipbreukzijn de tanden van het gereedschap ontworpen met in elkaar grijpende spaanbrekende groeven. Brootsen die voor deze techniek ontworpen zijn, worden standaard brootsen genoemd.

2) Segmentfrezen:

Het kenmerk van deze techniek is dat elke metaallaag van het bewerkingsoppervlak wordt verwijderd door een set versprongen tanden van bijna dezelfde grootte (meestal bestaande uit 2-3 tanden). Elke tand verwijdert slechts een deel van een metaallaag. Broziken die voor deze methode ontworpen zijn, worden wiel-broziken genoemd.

3) Gecombineerd frezen:

Deze benadering combineert de voordelen van zowel laag-voor-laag als segment-brootsen. Grofsnijdende secties brootsen segmentgewijs, terwijl fijnsnijdende secties de laag-voor-laag techniek toepassen. Dit verkort niet alleen de lengte van het brootsen, wat de productiviteit verhoogt, maar zorgt ook voor een betere oppervlakteafwerking. Brootsen die voor deze methode zijn ontworpen staan bekend als gecombineerde brootsen.

(2) Technische kenmerken en toepassingsbereik van broaching van gaten

1) Het brootse gereedschap is meervoudig gekarteld; in één brootslag wordt achtereenvolgens de voorbewerking, de afwerking en het polijsten van het gat uitgevoerd, waardoor het proces zeer efficiënt verloopt.

2) De nauwkeurigheid van het broachen van gaten hangt grotendeels af van de precisie van het broachgereedschap. Onder standaardomstandigheden kan de nauwkeurigheid van het broachen van gaten IT9 tot IT7 bereiken en kan de oppervlakteruwheid Ra tussen 6,3 tot 1,6 μm liggen.

3) Bij het brootsen van gaten wordt het werkstuk gepositioneerd door het gat dat wordt bewerkt (het voorste deel van het brootgereedschap dient als positioneercomponent). Dit maakt het een uitdaging om de positienauwkeurigheid tussen het gat en andere oppervlakken te garanderen. Voor roterende onderdelen waarbij de binnenste en buitenste cirkelvormige oppervlakken concentrisch moeten zijn, wordt meestal eerst gebrootst, waarna andere oppervlakken worden bewerkt met het gat als referentie.

4) Broachgereedschap kan niet alleen ronde gaten maken, maar ook vormgaten en spongaten.

5) Broachgereedschappen zijn gereedschappen met een vaste maat; ze hebben complexe vormen en zijn duur, waardoor ze ongeschikt zijn voor het bewerken van grotere gaten.

Brootsen van gaten wordt vaak gebruikt bij massaproductie voor het bewerken van doorlopende gaten op kleine tot middelgrote onderdelen met diameters variërend van 10 tot 80 mm en een gatdiepte van maximaal vijf keer de diameter.