Stelt u zich eens voor: twee metalen naadloos lassen met een hoge efficiëntie en minimaal afval. Dit is de magie van MIG/MAG-lassen, een techniek die geavanceerde beschermgassen combineert met nauwkeurige boogcontrole om superieure lassen te leveren. In dit artikel verkent u de principes, eigenschappen en toepassingen van MIG/MAG-lassen en leert u hoe verschillende gassen en draadselecties de laskwaliteit kunnen beïnvloeden. Bereid u voor op praktische inzichten en tips die uw lasprojecten kunnen verbeteren, of u nu werkt met aluminium, koper of staal.

Gasbooglassen (GMAW)

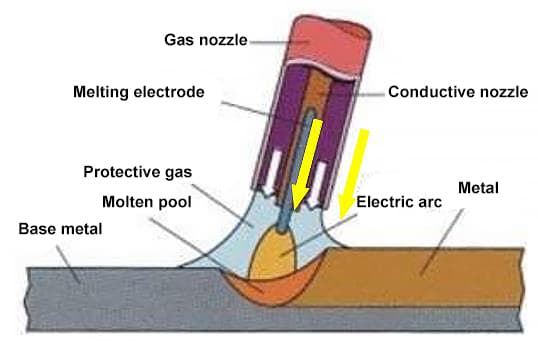

1. Definitie: Gas Shielded Arc Welding waarbij gas als boogmedium wordt gebruikt om de boog en het lasgebied te beschermen, wordt Gas Shielded Arc Welding of kortweg Gaslassen genoemd.

2. Indeling

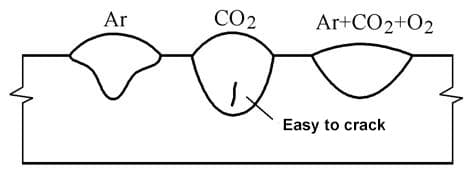

Gas wolfraam booglassen kan worden geclassificeerd volgens de schermgas als volgt gebruikt: gasbeschermd inert lassen (MIG) (Ar, He, Ar+He), gasmengselbeschermd lassen (MAG) (Ar+O2Ar+CO2Ar+CO2+O2) en CO2 gasbeschermd lassen.

Volgens de lasdraad, kan het worden onderverdeeld in vaste MIG/MAG/CO2 lasdraad en gevulde lasdraad (FCAW).

Dit hoofdstuk richt zich op CO2 Gasbeschermd lassen en MIG/MAG-lassen.

1. De boog en het smeltbad zijn goed zichtbaar, waardoor de lasparameters kunnen worden aangepast aan de omstandigheden van het smeltbad tijdens het lassen.

2. De lasproces is eenvoudig te bedienen, met weinig of geen slak en het is in principe niet nodig om de slak na het lassen te reinigen.

3. Onder compressie van de beschermende gasstroom wordt de hitte van de boog geconcentreerd, wat resulteert in een hogere lassnelheid, een kleiner smeltbad, een smalle warmte-beïnvloede zone en minder vervorming van het gelaste werkstuk.

4. Het is bevorderlijk voor de mechanisatie en automatisering van het lasproces, vooral voor het gemechaniseerd lassen van ruimtelijke posities.

5. Het kan magnesium, aluminium, koper en hun legeringen lassen, die chemisch actief zijn en gevoelig zijn voor de vorming van oxidelagen met een hoog smeltpunt.

6. Je kunt er dunne platen mee lassen.

7. Bij buitenwerk is een windscherm nodig, anders kan het gasafschermend effect slecht of zelfs ineffectief zijn.

8. De lichtstraling van de boog is erg sterk.

9. De lasapparatuur is relatief complex en duurder dan die voor afgeschermd lassen. metalen boog lassen.

In het begin van de jaren 1950 werd MIG/MAG-lassen voor het eerst toegepast op aluminium en aluminiumlegeringen en later uitgebreid naar koper en koperlegeringen. In feite is het geschikt voor bijna alle materialen.

Vanwege de hoge kosten wordt het echter over het algemeen gebruikt bij het lassen van non-ferrometalen en hun legeringen, evenals bij het lassen van roestvrij staal.

MIG-lassen gebruikt Ar of He als beschermgas.

MAG lassen voegt actieve gassen toe, zoals O2 en CO2naar Ar of He.

In termen van boogvorm, druppelovergang en boogkarakteristieken is MAG lassen vergelijkbaar met argon booglassenmet een actief gasgehalte dat over het algemeen lager is dan 30%.

MAG-lassen kan vingerachtige penetratie elimineren.

Door de aanwezigheid van oxiderende gassen bij MAG lassen is metaaloxidatie onvermijdelijk. Daarom moet een lasdraad worden gekozen die de noodzakelijke samenstelling biedt.

MAG lassen wordt voornamelijk gebruikt voor het lassen van staal met een hoge sterkte en hooggelegeerd staal.

(1) Afschermgas:

Enkel gas: Ar of He

Gemengd gas: Ar+He

(2) Vereisten voor schermgas:

Ar-gaszuiverheid: 99,9%

(3) Draadkeuze:

De samenstelling van de MIG lasdraad moet gelijk zijn aan die van het basismetaal. (Metallurgische reacties zijn relatief eenvoudig en legeringselementen worden niet afgebrand).

Ar+CO2+O2

Met een gemengd gas van 80% Ar, 15% CO2en 5% O2 voor lassen van laag koolstofstaal en laaggelegeerd staal kan resulteren in uitstekende lasrupsvorming, verbindingskwaliteit, metaaldruppeloverdracht en boogstabiliteit.

Dit gasmengsel biedt de voordelen van argon en CO2 terwijl er ook een kleine hoeveelheid zuurstof wordt ingebracht om de penetratie te verbeteren en spatten te verminderen.

De specifieke samenstelling van het beschermgas moet zorgvuldig gekozen worden op basis van het te lassen materiaal en de gewenste laseigenschappen.

Voor MAG-lassen moet lasdraad met een hoog Mn- en Si gehalte worden gebruikt om het brandverlies aan te vullen.

MIG-lassen:

Gebruikt Ar of He als beschermgas, heeft geen metallurgische reacties met het metaal. Argon is een bijproduct van zuurstofproductie en een te hoog zuurstofgehalte kan oxidatiereacties veroorzaken.

MAG-lassen:

Bevat oxiderende gassen zoals O2 en CO2waardoor oxidatiereacties met het metaal ontstaan.

MIG/MAG-lassen:

Verlies van de legering door verdamping.

De belangrijkste vormen van druppelovergang bij MIG/MAG-lassen zijn: kortsluitovergang, druppelovergang, nevelovergang en hyperstraalovergang.

De vorm van druppelovergang hangt voornamelijk af van parameters zoals stroomsterkte, booglengte, polariteit, gasmedium, lasdraadmateriaal, diameter, stick-out lengte, enz.

(1) Het effect van booglengte:

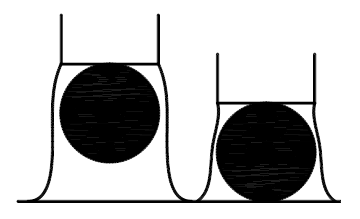

Onder dezelfde omstandigheden met lage stroomsterkte kan de druppelovergang een deeltjesovergang of een kortsluitovergang zijn. Voor deeltjesovergang is een langere booglengte nodig, terwijl voor kortsluitovergang een kortere booglengte nodig is.

(2) Het effect van stroom:

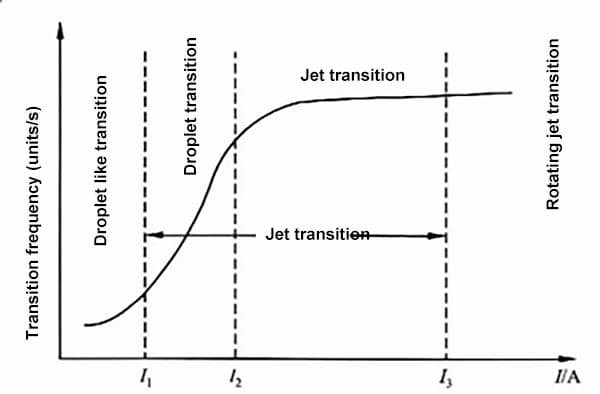

Wanneer de stroom kleiner is dan de kritische stroom I1, vindt deeltjesovergang plaats met een lage overgangsfrequentie. Wanneer de stroom hoger is dan de kritische stroom I1, vindt sproeiovergang plaats met een hoge overgangsfrequentie.

Gasmedium:

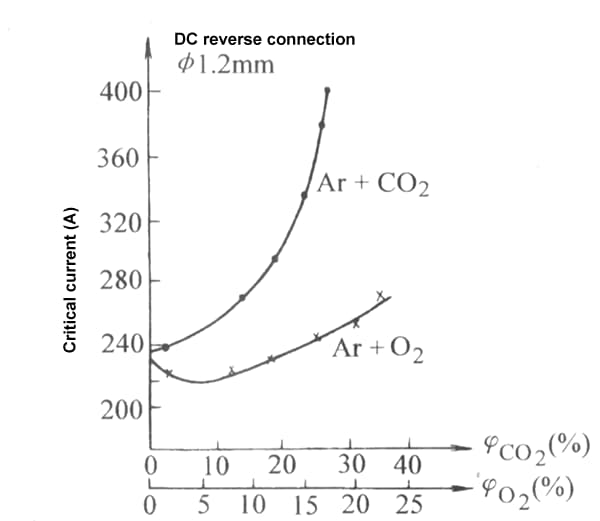

Een kleine hoeveelheid O2 naar Ar verlaagt de oppervlaktespanning, verlaagt de weerstand van de druppelovergang en verlaagt de kritische stroom voor de nevelovergang. Te veel O2 kan boogvernauwing veroorzaken door O2 ionisatie, wat leidt tot een toename van de kritische stroom.

CO toevoegen2 verhoogt de kritische stroom voor sproeiovergang.

Kritische stroom: De minimale stroom die boogspringen veroorzaakt.

Factoren die kritieke stroom beïnvloeden.

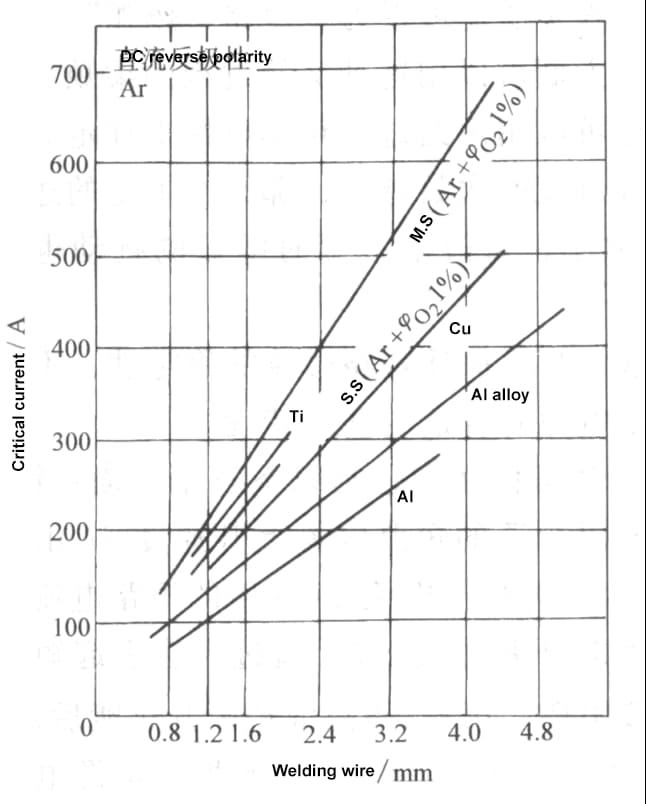

Materiaal lasdraad:

Onder dezelfde omstandigheden is de kritische stroom voor stalen lasdraad hoger dan die van aluminium lasdraad. Aluminium lasdraad zal eerder overgaan van druppelovergang naar nevelovergang, terwijl staal lassen draad eerder overgaat van druppelovergang naar hyperstraalovergang.

Draaddiameter:

Hoe kleiner de draaddiameter, hoe lager de kritische stroom.

Uitsteeklengte:

Door de stick-outlengte te vergroten, neemt de weerstandswarmte toe, wat gunstig is voor de druppelovergang.

(3) Het effect van stroompolariteit

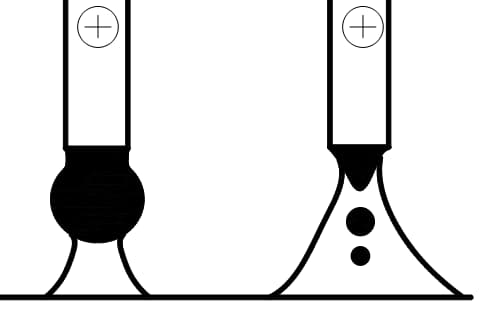

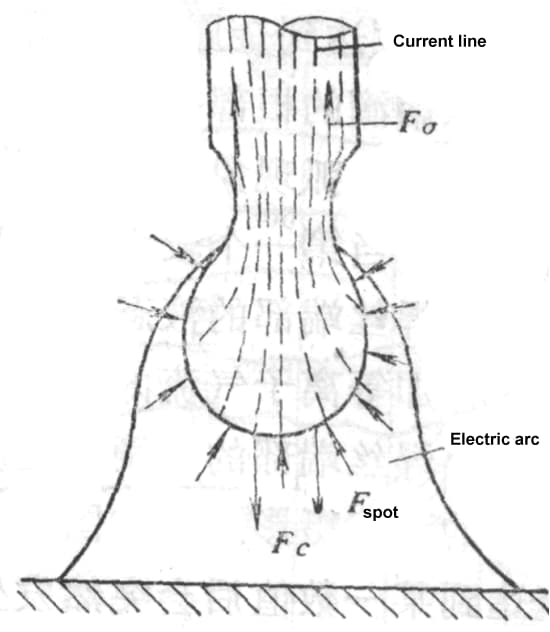

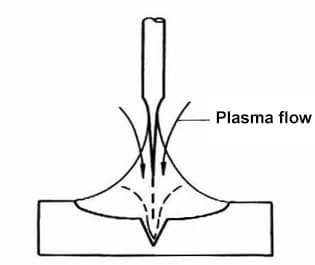

Principe: Tijdens de hyperstraalovergang vormt de boog een klokvormige structuur met een groot boogworteloppervlak dat de hele druppel omringt. De oppervlaktespanning werkt niet alleen op de onderkant van de druppel, maar ook op de bovenkant, waardoor de druppel door de overgang wordt geduwd.

Omdat de stroom divergeert, genereert de elektromagnetische knijpkracht een sterke stuwkracht en de enige weerstand tegen druppelovergang is oppervlaktespanning.

Daarom is de versnelling van druppelovergang groter dan de zwaartekrachtversnelling van grote druppelovergang.

Kenmerken:

De boog vormt een klokvormige structuur.

Puntkrachten en plasmastroomkrachten bevorderen druppelovergang.

Kleine druppeltjes met een hoge overgangsfrequentie.

De stroom moet de kritische stroom voor de hyperstraalovergang bereiken.

Stalen lasdraad wordt gebruikt voor MIG-lassen.

Hyperstraalovergang heeft een hoog penetratievermogen, wat kan resulteren in vingerachtige penetratie.

Vormingsomstandigheden:

Hyperstraalovergang treedt op tijdens MIG-lassen met staaldraad, waarbij gebruik wordt gemaakt van gelijkstroom met omgekeerde polariteit, hoge boogspanning (lange boog) en een lasstroom die groter is dan een bepaalde kritische waarde.

Probleem van rimpels in de lasnaad:

Aluminium en andere non-ferrometalen en hun legeringen zijn gevoelig voor dit probleem. Het doet zich voor wanneer de lasstroom veel groter is dan de kritische stroom voor hyperstraalovergang en er een slechte bescherming is in het lasgebied. Kathodevlekken verplaatsen zich naar de bodem van de boogkrater en blijven stabiel.

Als gevolg hiervan wordt de bodem van de boogkrater blootgesteld aan sterke boogkracht en met geweld "uitgegraven", wat resulteert in ernstige oxidatie en nitridatie. Deze metaaldruppels vallen op de lasnaad en het oppervlak, waardoor het lasmetaal slecht samensmelt en het oppervlak ruw rimpelt. Een laag zwart poeder bedekt het, wat het fenomeen lasrimpel is.

Preventieve maatregelen voor het rimpelen van lasnaden:

Vormingsomstandigheden: Tijdens MIG-lassen met staaldraad, als de uitsteeklengte relatief lang is, of als de lasstroom veel groter is dan de kritische stroom voor sproeiovergang, neemt de lengte van het vloeibare metaal toe. Het met hoge snelheid uitwerpen van fijne druppeltjes tijdens de sproeiovergang genereert een grote reactiekracht. Zodra deze afwijkt van de as, treedt een roterende hyperstraalovergang op.

Kenmerken:

Gebruikt voor MIG-lassen met staaldraad.

Treedt op wanneer de stick-out lengte relatief lang is of de lasstroom veel groter is dan de kritische stroom voor de sproei-overgang.

Resulteert in ongelijkmatige lasnaad, onstabiele boog en grote spatten.

Toegepast op lassen van staalconstructieshet verhelpen van defecten zoals slechte samensmelting van zijwanden tijdens het lassen van smalle openingen en het lassen van hoeken.

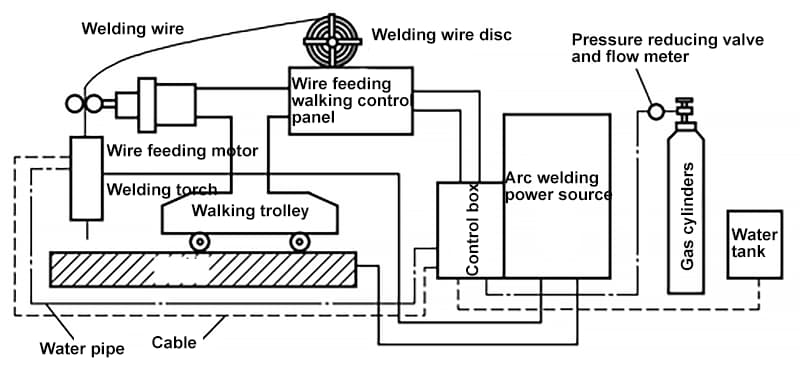

Afhankelijk van de mate van mechanisatie zijn er twee soorten: automatisch lassen en halfautomatisch lassen. Halfautomatische lasapparatuur bevat geen loopkat en de beweging van het laspistool wordt handmatig bediend. Het laspistool van automatische lasapparatuur is bevestigd op de loopwagen om te lassen.

Het bestaat voornamelijk uit een boog lasstroom bron, draadaanvoersysteem, laspistool, loopkat (voor automatisch lassen), gastoevoersysteem, waterkoelsysteem, regelsysteem, enz.

Lasstroombron:

Bij het lassen van aluminium is het moeilijk om een subtransiente druppelovergang soepel te laten verlopen met een gewoon draadaanvoersysteem met constante snelheid en een constante stroombron.

Daarom is het noodzakelijk om een lasmachine te hebben met synchrone besturing (of automatische optimalisatie) van de lasstroom en draadaanvoersnelheid.

Apparaat voor gastoevoer: Gascilinder, slang, regelaar, enz.

Draadaanvoermechanismen: (trek-, duw- en trekduwmechanismen)

Laspistool:

Laspistolen houden de elektrode vast en richten de lasboog. Ze zijn er in twee soorten: watergekoeld en luchtgekoeld.

De contacttip van een laspistool moet goed geleidend, slijtvast en hittebestendig zijn. Hij is meestal gemaakt van een koperlegering en heeft een diameter die gelijk is aan de lasdraaddiameter plus 0,2 mm.

Het is belangrijk om de contacttip regelmatig te controleren en te vervangen om een soepele en consistente lasprestatie te garanderen.

Lasprocesparameters:

Standaardlasprocesparameters:

De standaard lasprocesparameters kunnen variëren afhankelijk van het lasproces, het materiaal dat gelast wordt en de gewenste temperatuur. laskwaliteit. Er zijn echter enkele algemene richtlijnen voor het instellen van lasprocesparameters.

MAG-lassen kan worden gebruikt voor laag koolstofstaal en laag gelegeerd staalmet Ar+ (5-20)% CO2 -menggas gebruikt als beschermgas en soms een kleine hoeveelheid O2 toegevoegd.

De druppelovergangsmodus kan bij MAG-lassen een kortsluitovergang, sproeiovergang of gepulseerde overgang zijn.

(1) Kortsluiting overgang MAG lassen:

Vergeleken met CO2-lassenHet MAG lassen met kortsluitovergang heeft een stabielere boog en minder spatten. Het kan dunnere lasdraad en lagere lasstroom gebruiken, wat resulteert in ondieper laspenetratie en een lagere lassnelheid. Dit maakt hem geschikt voor het lassen van dunne platen.

(2) MAG-lassen met nevelovergang:

Sproeiovergang is de meest voorkomende druppelovergangsmodus bij MAG lassen. Over het algemeen wordt de lasstroom 30-50A hoger ingesteld dan de kritische stroom voor de sproeiovergang. Wanneer de plaatdikte groter of gelijk is aan 3,2 mm, is de lasboog zeer stabiel, wat resulteert in een vlak oppervlak en een goede lasvorming met minimale spatten.

Er kan gebruik worden gemaakt van kortsluitingsovergangen, straalovergangen en pulsovergangen.

(1) Kortsluitovergang voor MIG-lassen van roestvrij staal.

De diameter van de lasdraad is 0,8-1,2 mm en het gebruikte beschermgas is Ar+(1~5%)O2 of Ar+(5~20%)CO2. De lasstroom is lager dan de kritische stroom van de straalovergang en wordt voornamelijk gebruikt voor het enkellaags lassen van dunne platen met een dikte van minder dan 3,0 mm.

(2) Straalovergang voor MIG-lassen van roestvrij staal.

De gebruikte lasdraad heeft een diameter van 0,8, 1,0, 1,2, 1,6 mm en het gebruikte beschermgas is Ar+(1~2%)O2 of Ar+(5~10%)CO2. De lasstroom is groter dan de kritische stroom van de straalovergang en wordt voornamelijk gebruikt voor het lassen van staalplaten met een dikte van meer dan 3,2 mm.

Koper en koperlegeringen hebben een zeer sterk warmtegeleidingsvermogen, wat gemakkelijk kan leiden tot slecht smelten, zodat voorverwarming nodig is voor het lassen. Omdat er een grote lasstroom nodig is, vertonen de gesmolten druppels straalovergangen.

Het kenmerk van de lasparameters voor het lassen van purper koper is een hoge voorverwarmingstemperatuur en een grote lasstroom (tot 600A). Bij gebruik van zuivere argongasbescherming is de boogstroom klein. Bij gebruik van Ar+(50-75%)He bescherming kan de boogkracht toenemen en de boogstroom afnemen. voorverwarmingstemperatuur.

Bij MIG-lassen aluminiumlegeringenis het noodzakelijk om het kathodisch reinigingseffect te gebruiken om de oxidelaag te verwijderen. Aluminiumlegeringen hebben een snelle thermische geleidbaarheid en vereisen voldoende boogvermogen om het basismateriaal te smelten en de las te vormen. Gewoonlijk wordt zuiver argongas gebruikt als beschermgas voor dunne lasnaden. plaatlassen. Bij het lassen van grote en dikke materialen wordt Ar+He-menggasbescherming gebruikt en het He-aandeel ligt vaak rond 25%. Kortsluitovergang of sproeiovergang kan worden gebruikt.

Opmerking:

Bij het omkeren van de polariteit van gelijkstroom, dat wil zeggen, met behulp van de lasdraad als de positieve elektrode en het werkstuk als de negatieve elektrode, het gesmolten lasdraad druppels meestal in het smeltbad in zeer fijne korrelige "spatten overgang" met een relatief grote stroom gebruikt, wat resulteert in een hoge productiviteit. Voor aluminium platen met een dikte van meer dan 8 mm, om de boog te stabiliseren, de smeltende elektrode argon booglassen meestal omgekeerde polariteit DC, die een "kathode fragmentatie" effect heeft op het lassen van aluminium werkstukken.

(1) Kortsluiten van MIG-lassen

Deze methode maakt gebruik van zuiver argongas als beschermgas en gebruikt meestal een draaddiameter van 0,8-1,0 mm, met een kleine draadspoel van 0,5 kg en een speciaal aanvoerspuit, voor lasdiktes van 1-2 mm. Dunnere draden van aluminiumlegeringen kunnen moeilijk aan te voeren zijn.

(2) Sproeiovergang en subsonisch MIG-lassen

Deze methode gebruikt ook zuiver argongas als beschermgas en gebruikt meestal een draaddiameter van 1,2-2,4 mm.

(3) MIG-lassen met hoge stroom

Dik aluminium gelegeerde platen kan worden gelast met dikke draden (diameter van 3,2-5,6 mm) en MIG-lassen met hoge stroom, met lasstromen die 500-1000 A bereiken en resulteren in een hoge productiviteit. Een 50% Ar + 50% He beschermgasmengsel wordt gebruikt in het binnenste mondstuk om de boogkracht te verhogen, terwijl het buitenste mondstuk gevuld is met Ar-gas om het beschermende effect verder te versterken.