1. Inleiding Lichtgewicht, hoge snelheid, veiligheid, energie-efficiëntie, comfort en een lange levensduur zijn de symbolen van moderne spoorwegvoertuigen. De sleutel tot het bereiken van hoge snelheid is het oplossen van de problemen van lichtgewicht en afdichting van de trein. Lichtgewicht is essentieel voor het verminderen van het energieverbruik door het verminderen van de tractie- en remkrachten van de trein, het verminderen van de slijtage tussen wiel en spoorstaaf, [...]

Lichtgewicht, hoge snelheid, veiligheid, energie-efficiëntie, comfort en een lange levensduur zijn de symbolen van moderne spoorvoertuigen.

De sleutel tot het bereiken van treinsnelheid is het oplossen van de problemen van lichtgewicht en afdichting van de trein. Lichtgewicht is essentieel om het energieverbruik te verminderen door de tractie- en remkrachten van de trein te verminderen, de slijtage tussen wiel en spoorstaaf te verminderen en de rijsnelheid van de trein te verhogen.

Afdichting heeft een directe invloed op de operationele prestaties van de trein en het comfort van de passagiers. Het gebruik van aluminiumlegeringsmaterialen is een effectieve maatregel om het gewicht van de wagenbak te verminderen.

De carrosserie van 200EMU maakt voornamelijk gebruik van drie soorten aluminium legeringen: 5000 serie, 6000 serie en 7000 serie.

De 5000-serie is een aluminium-magnesiumlegering met goede lasbaarheid.

De 6000-serie is een aluminium-magnesium-siliciumlegering met een goede lasbaarheid en een hoger rendement. lassterkte.

De 7000-serie is een aluminium-zinklegering, maar door de toevoeging van zink neemt de lasbaarheid af en ook de lassterkte.

Volgens de JIS-normen gebruikt het 200EMU autocarrosserie voornamelijk 5083 aluminiumlegering in de 5000-serie, 6N01 aluminiumlegering in de 6000-serie en 7N01 aluminiumlegering in de 7000-serie.

Aluminium is goed voor 8% van de aardkorst in de vorm van verbindingen, waardoor het het meest voorkomende metaal op aarde is. Het is licht, met een soortelijk gewicht dat ongeveer een derde is van dat van staal.

Aluminiumlegeringen zijn metalen materialen verkregen door legeringselementen zoals magnesium, mangaan, silicium, koper en zink toe te voegen aan zuiver aluminium om verschillende eigenschappen te verkrijgen, waardoor ze het materiaal bij uitstek worden voor het lichtgewicht maken van voertuigen.

Ze hebben een dichte oxidelaag (smeltpunt van 2050℃) op het oppervlak, die zorgt voor een sterke weerstand tegen corrosie. Het smeltpunt is laag (660 ℃), terwijl de smeltpunt van staal is ongeveer 1535℃.

Aluminium heeft een goed thermisch en elektrisch geleidingsvermogen, dat ongeveer vijf keer zo hoog is als dat van staal. Het heeft echter een grote thermische uitzettingscoëfficiënt, die ongeveer twee keer zo groot is als die van staal.

Aluminiumlegeringen hebben hun eigen laseigenschappen door hun speciale materiaaleigenschappen.

1. Extreem gevoelig voor oxidatie

Aluminium heeft een sterke affiniteit voor zuurstof en zal bij elke temperatuur oxideren. Op het oppervlak van het basismetaal ontstaat een laag aluminiumoxide (A2O3) met een dikte van ongeveer 0,1-0,2um. Het heeft een hoog smeltpunt, een dichte structuur en beschermt het oppervlak van het basismetaal.

Tijdens het lassen belemmert deze oxidelaag het smelten en smelten van het basismetaal, wat resulteert in onvolledige inbrandfouten.

De dichtheid van de oxidelaag is hoog, waardoor deze moeilijk op het oppervlak van het smeltbad drijft en gemakkelijk slakinsluitingsdefecten in de las vormt.

2. Hoge thermische geleidbaarheid en soortelijke warmte van aluminium

Hoewel het smeltpunt van aluminiumlegering veel lager ligt dan dat van staal, zijn de thermische geleidbaarheid en de specifieke warmtecapaciteit van aluminium relatief groot. Tijdens het lasproceswordt een grote hoeveelheid warmte-energie snel doorgegeven aan de binnenkant van het carrosseriemateriaal.

Om hoogwaardige lasverbindingenmoet een warmtebron met geconcentreerde energie en hoog vermogen worden gebruikt.

3. Grote lineaire uitzettingscoëfficiënt

De lineaire uitzettingscoëfficiënt van aluminiumlegeringen is ongeveer twee keer die van staal en de volumekrimp tijdens het stollen is 6,5% tot 6,6%, waardoor het gevoelig is voor lasvervorming.

Naast het selecteren van redelijke procesparameters en lasvolgordes, is ook het gebruik van geschikte lasopstellingen essentieel, vooral bij het lassen van dunne platen.

4. Gevoelig voor porositeit

Poreusheid in de lasverbinding is een veelvoorkomend defect in aluminium lassen van legeringenVooral roestbestendig lassen van aluminiumlegeringen.

Waterstof is de belangrijkste oorzaak van porositeit tijdens het lassen van aluminiumlegeringen. Waterstof is voornamelijk afkomstig van vocht in de atmosfeer van de boogkolom, lasmaterialenen vocht geadsorbeerd aan het basismateriaal.

Onder hen speelt de adsorptie van vocht aan de oppervlakte-oxidefilm van de lasdraad en het basismateriaal een prominente rol bij de vorming van lasporiën.

5. Verdamping en afbranden van legeringselementen

Sommige aluminiumlegeringen bevatten legeringselementen met lage kookpunten, zoals Mg en Zn.

Deze elementen verdampen en verbranden gemakkelijk bij hoge temperaturen, waardoor de chemische samenstelling van het lasmetaal verandert en de prestaties van de lasverbinding afnemen.

6. Geen zichtbare kleurverandering, waardoor lassen moeilijk wordt

Tijdens het lassen van aluminiumlegeringen, wanneer het verandert van vaste toestand naar vloeibare toestand, is er geen duidelijke kleurverandering, wat het moeilijk maakt voor operators tijdens het lasproces.

Er zijn veel lasmethoden voor aluminiumlegeringen, elk met zijn eigen kenmerken en toepasbare scenario's.

Veelgebruikte lasmethoden zijn gaslassen, booglassen, TIG-lassen (Tungsten inert gas welding), MIG-lassen (Metal inert gas welding), weerstandlassenplasmabooglassen en hardsolderen.

Rekening houdend met factoren zoals de materiaaleigenschappen van de geselecteerde aluminiumlegering voor de carrosserie van de 200EMU, plaatdiktecombinaties, verbindingsvormen, productieomstandigheden, gebruikseisen en economische factoren, zijn de meeste lasmethoden voor aluminiumlegeringen die voor de carrosserie van de 200EMU worden gebruikt MIG-lassen.

Vóór het lassen moeten een of meer van de volgende voorlasbehandelingen worden toegepast op de lasnaad van het basismetaal om oppervlakteoxiden en andere hechtmiddelen te verwijderen om te voorkomen dat lasdefecten.

1. Oppervlakteontvetting met relevante organische oplosmiddelen.

2. Bewerkingsmethode

Gebruik een schone roestvrijstalen fijne borstel om krachtig te malen, of gebruik andere overeenkomstige methoden.

3. Chemische methode

Dompel 30-60 minuten onder in een 5-10% natriumhydroxideoplossing (70℃) en spoel daarna af met water; dompel vervolgens ongeveer 2 minuten onder in een 15% salpeterzuuroplossing (kamertemperatuur) en spoel daarna af met water, gevolgd door voldoende drogen.

Mechanische bewerking, slijpen en andere methoden kunnen worden gebruikt om groeven te bewerken.

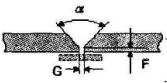

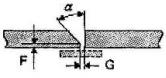

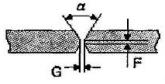

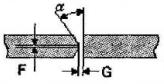

De meeste carrosserieën van aluminiumlegeringen zijn stootverbindingen en de groefvormen voor stootverbindingen worden getoond in tabel 1.

Tabel 1. Afschuiningstypes voor stootvoegen

| Soorten | Gezamenlijke vorm | Plaatdikte (t) | Wortelhoogte (f ) | Wortelkloof (g) | Wortelhoek (a) |

| I-vorm | 3.2 | o +2/-0 | |||

V-vorm | Geen steunplaat | 3.2-9.0 | 1 | 0 | 70 |

| Geen rugklachten | 10.0-32.0 | +0.5/-1 | +2/-0 | 60 | |

| Gutsen | 3.2-9.0 | 2 | 0 | 70 | |

| 10.0-32.0 | +2/-2 | +3/-0 | 60 | ||

| Achterplaat | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 60 | |

L-vorm | Geen steunplaat | 3.2-11.0 | 1 | 0 | 55 |

| Geen rugklachten | 12.0-32.0 | +0.5/-1 | +2/-0 | 50 | |

| Gutsen | 3.2-11.0 | 2 | 0 | 55 | |

| 12.0-32.0 | +2/-2 | +3/-0 | 50 | ||

| Achterplaat | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 50 | |

X-vorm | Geen steunplaat | 6.0-16.0 | 1+0.5/-1 | 0+2/-0 | 70 |

| Geen rugklachten | 17.0-32.0 | 60 | |||

| Gutsen | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 60 | |

K-vorm | Geen steunplaat | 6-22.0 | 1+0.5/-1 1+0.5/-1 | 0+2/-0 0+2/-0 | 55 |

| Geen rugklachten | 23.0-32.0 | 50 | |||

| Gutsen | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 50 | |

U-vorm | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 | |

J-vorm | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 |

In principe moeten lasstaven en -draden geselecteerd worden volgens de bepalingen van JSZ3232 "Staven en draden voor het lassen van aluminium en aluminiumlegeringen" op basis van overwegingen zoals het type basismetaal, plaatdikte en andere noodzakelijke voorwaarden om een goede kwaliteit te garanderen. laskwaliteit.

De selectie van lasstaven en -draden dient in overeenstemming te zijn met tabel 2.

Tabel 2. Selectie van Lasdraad of draad gebaseerd op basismetaalcombinatie.

| Onedel metaal | A7003 | A7N01 | A6061 A6063 A6NO1 | A5083 | A5052 | A5005 A5N01 | A1100 A1200 | A1060 A1070 |

| A1060A1070 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | (1)(2)A1100 | (1)(2)A1100 | A1070 |

| A1100A1200 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | A4043 | (1)(2)A1100 | |

| A5005A5N01 | (3)A5356 | (3)A5356 | (3)(4)A4043 | (3)A5356 | A4043 | (3)A4043 | ||

| A5052 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | |||

| A5083 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | ||||

| A6061A6063A6N01 | (2)(3)A5356 | (2)(3)A5356 | (3)A4043 | |||||

| A7N01 | (3)A5356 | (3)A5356 | ||||||

| A7003 | (3)A5356 |

Opmerking:

(1) De A1200 kan ook worden gebruikt.

(2) A4043 kan ook worden gebruikt.

(3) A5356, A5556 of A5183 kunnen ook worden gebruikt.

(4) Wanneer verkleuring niet is toegestaan na een anodisatiebehandeling, wordt de voorkeur gegeven aan A5356.

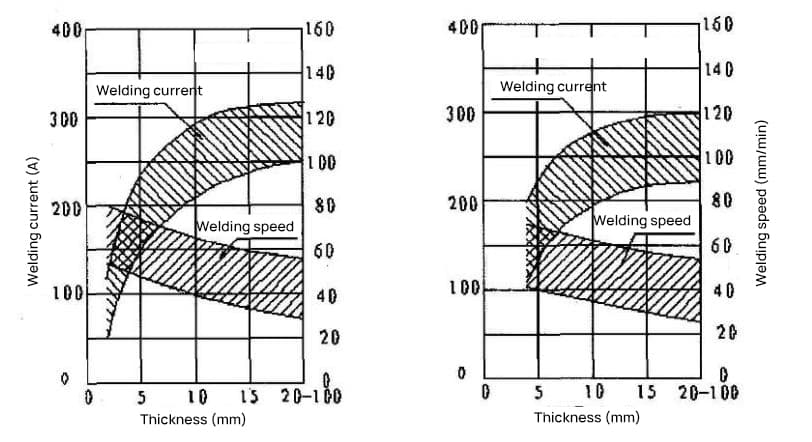

De belangrijkste lasparameters voor het MIG lassen van aluminiumlegeringen zijn de lasstroom en de lassnelheid. Het bereik van halfautomatische MIG lasomstandigheden voor stomplassen onder verschillende lasposities is weergegeven in figuur 1.

Afbeelding 1. Lasomstandigheden voor stompverbinding

Door het lage smeltpunt, de hoge thermische geleidbaarheid en de grote thermische uitzettingscoëfficiënt van aluminiumlegeringen kunnen er tijdens het lassen gemakkelijk defecten ontstaan zoals scheuren, slechte hechting en porositeit.

Er zijn twee hoofdtypen scheuren die optreden tijdens het lassen van aluminiumlegeringen: stollingsscheuren en liquatiescheuren bij korrelgrenzen.

Stollingsscheuren worden veroorzaakt door de segregatie van legeringselementen op het kristalinterface en de aanwezigheid van insluitsels met een laag smeltpunt.

Stollingsscheuren, ook wel boogkraterscheuren genoemd, ontstaan wanneer zich scheuren vormen tijdens het stolproces van het metaal. Poriescheuren ontstaan wanneer de boogkrater niet volledig gevuld is tijdens het beëindigen van het lasproces.

Daarom is het bij de aanschaf van een lasmachine noodzakelijk om een machine te kiezen met een boogonderbrekingsfunctie. Lassers moeten een kleine stroom gebruiken en de boogkrater vullen tijdens het stoppen met lassen.

Een van de belangrijkste redenen voor het optreden van lasscheuren is overmatige warmte-inbreng. Daarom moeten lasoperators zich tijdens het lassen strikt houden aan de normen in de procesdocumentatie.

Een andere belangrijke reden voor het ontstaan van lasscheuren is onzuivere basis metaalsamenstelling.

Daarom, bij het domesticeren van aluminiumlegeringen materialen, procesafdelingen moeten eerst lasprocédé testen op vooraf geselecteerde materialen bij het kiezen van aluminium gelegeerde platen en profielen.

Alleen dan kunnen ze materialen kiezen die voldoen aan de eisen om de neiging tot scheuren te verminderen.

Vloeibaarheidsscheuren ontstaan in de warmte-beïnvloede zone van het basismetaal door plaatselijk smelten en stollen bij het kristalinterface, waardoor ze zeer gevoelig zijn voor scheuren tijdens reparatielassen.

Daarom moeten lasoperators tijdens het reparatielassen strikt de "Voorschriften voor reparatielassen van aluminiumlegeringen" volgen.

De plaatsen waar de kans op lasscheuren het grootst is, zijn aan het begin en einde van de las.

Daarom moeten bij het lassen waar mogelijk boogstartplaten en boogstilstandplaten worden gebruikt.

In gebieden waar geen boogstartplaten kunnen worden gebruikt, kan een back-stepping methode worden gebruikt. Hierbij wordt 2 tot 3 mm vanaf het beginpunt van de las achteruit gelast en daarna weer vooruit.

De oorzaken van slechte fusie zijn over het algemeen de volgende:

a. Grote thermische geleidbaarheid, moeilijk te smelten.

b. Impulslassen resulteert in een vingervormige lasvorm.

c. Als de oxidelaag met hoog smeltpunt op het oppervlak van de plaat niet wordt verwijderd, zal deze defecten vormen en de bevochtigbaarheid van het lasmetaal beïnvloeden.

Preventieve maatregelen:

Omdat non-fusie vaak optreedt 20mm~40mm vanaf het begin van de las, moet de boogstartstroom tijdens het lassen worden geregeld. De lasmachine die wordt aangeschaft moet een boogstartfunctie hebben om ervoor te zorgen dat de boogstartstroom groter is dan de lasstroom, waardoor niet-smelting wordt voorkomen.

Al2O3 (aluminiumoxide) op het basismetaal is transparant, hard (na diamant) en groeit extreem snel tot 10 nm (0,000010mm).

Daarom moet de oxidelaag voor het lassen worden verwijderd en moet er zo snel mogelijk worden gelast.

Waterstof is de belangrijkste oorzaak van porositeit bij het lassen van aluminiumlegeringen en de bronnen van waterstofinvasie (beschermgas is goed voor ongeveer 12%, de adhesie van de lasdraad van de elektrode is goed voor ongeveer 24%, de adhesie van het basismetaal is goed voor ongeveer 7% en het binnendringen van lucht is goed voor ongeveer 57%).

Het aandeel waterstof dat vanuit de lucht binnendringt is het grootst, dus de preventiemaatregelen voor porositeit zijn als volgt:

(1) Olievlekken en vocht op het oppervlak van het basismetaal en de lasdraad moeten worden verwijderd.

Nadat de lasdraad is uitgepakt, moet hij zo snel mogelijk worden gebruikt. Als het lasdraad die dag niet wordt gebruikt, moet het worden verwijderd en opgeslagen in een warmhoudkast. De inkoopafdeling moet niet te veel lasdraad in één keer inkopen.

In principe kan lasdraad van aluminiumlegeringen niet worden gebruikt nadat het een half jaar is opgeslagen.

(2) Verwijder het vocht uit het beschermgas (dauwpuntbeheer) en verplicht het gebruik van argon met een zuiverheid van 99,999%.

(3) Construeer in een omgeving met een lage luchtvochtigheid.

(4) De windsnelheid op de bouwplaats moet lager zijn dan 1m/s.

(5) Gebruik vlakke of verticale lasposities die poreusheid gemakkelijk kunnen verwijderen.

(6) Stabiliseer de draadaanvoersnelheid.

(7) Water op het oppervlak van het basismetaal moet worden verwijderd en gereinigd voor het lassen. Wanneer de luchtvochtigheid hoger is dan 90%, moet het oppervlak van het basismetaal met hete lucht worden geblazen om vocht te verwijderen en porositeitneigingen te verminderen.

De carrosserieën van aluminiumlegeringen hebben de kenmerken van sterke corrosiebestendigheid, licht gewicht en een prachtig uiterlijk, waardoor ze een zeer nauwkeurige en hightech carrosseriestructuur vormen.

De lassen van aluminium gelegeerde autocarrosserieën zijn tijdens de productie op tal van technische problemen gestuit, met als ernstigste de vervorming die wordt veroorzaakt door het lassen van aluminiumlegeringen.

Onderzoek naar de prestaties van MIG-lassen van aluminiumlegeringsmaterialen is gunstig voor het verbeteren van het vermogen van ons bedrijf om eersteklas aluminiumlegering carrosserieën voor treinreizigers te produceren.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.