Heb je je ooit afgevraagd wat de onbezongen helden zijn achter de precisie en efficiëntie van moderne productie? In deze blogpost duiken we in de fascinerende wereld van frezen - de veelzijdige gereedschappen die metaal vormen als een kunstenaarskwast. Ontdek de verschillende soorten, hun unieke eigenschappen en hoe ze een revolutie teweegbrengen in de industrie. Bereid je voor op een nieuwe waardering voor deze technische hoogstandjes!

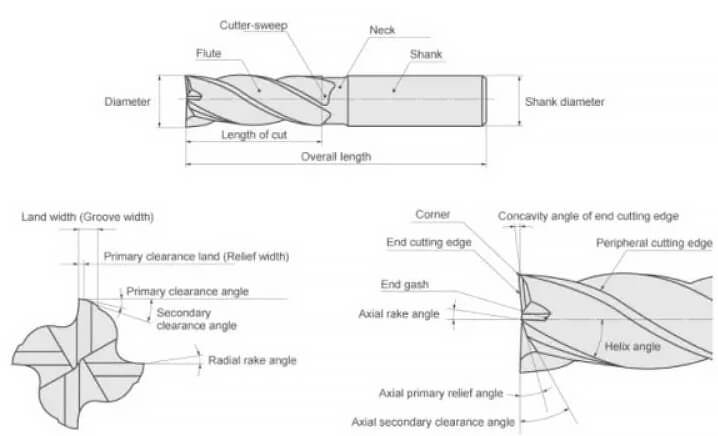

Een frees is een roterend gereedschap dat wordt gebruikt bij freesbewerkingen, met een of meer snijkanten, voornamelijk gebruikt voor het bewerken van vlakken, stappen, groeven, het vormen van oppervlakken en het snijden van werkstukken op freesmachines. Op basis van verschillende classificatienormen kunnen frezen worden onderverdeeld in verschillende typen.

Ten eerste, gecategoriseerd naar gebruik, kunnen frezen worden onderverdeeld in drie hoofdtypen: frezen voor het bewerken van vlakken, voor het bewerken van groeven en voor het bewerken van vormoppervlakken. Deze indeling richt zich op de toepassingsgebieden van de frezen.

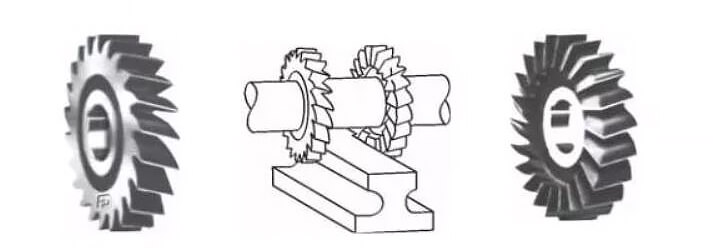

Ten tweede kunnen frezen vanuit een structureel perspectief onderverdeeld worden in cilindrische frezen, vlakfrezen, driekantfrezen, integraal gelaste tanden en indexeerbare frezen. Deze categorieën weerspiegelen de verschillende structurele kenmerken en fabricageprocessen van frezen.

Bovendien kan de frees op basis van de tandvorm worden onderverdeeld in rechte tanden en spiraaltanden. Deze classificatie is gebaseerd op de distributievorm van de freestanden, die de snijefficiëntie en de kwaliteit van het werkstuk tijdens het freesproces beïnvloedt.

Daarnaast zijn er frezen die speciaal ontworpen zijn voor specifieke verwerkingseisen, zoals tandwielfrezen. Dit zijn speciale gereedschappen voor het frezen van omgekrulde tandwielen en op basis van hun vorm kunnen ze worden onderverdeeld in tandwielfrezen van het schijftype en tandwielfrezen van het vingertype. Dit toont de professionaliteit en diversiteit van frezen in specifieke bewerkingsgebieden.

De classificatienormen voor frezen omvatten voornamelijk de vorm van het blad, de richting van de tanden, de vorm van de tandrug en de structuur. In de volgende secties worden deze classificaties en hun voor- en nadelen gedetailleerd beschreven.

Door de vorm van het blad:

Op basis van de vorm van het blad kunnen frezen worden ingedeeld in vlakke frezen, kogelfrezen en cirkelfrezen. Deze classificatiemethode vergemakkelijkt de selectie van het juiste type frees voor verschillende bewerkingsvereisten.

Door de richting van de tanden:

Ze worden ingedeeld in rechte frezen en spiraalfrezen. Rechte frezen zijn geschikt voor het bewerken van vlakke oppervlakken of groeven, terwijl spiraalfrezen meer geschikt zijn voor het bewerken van complexe profielen, omdat ze de kromming beter kunnen aanpassen.

Door de vorm van de tand terug:

Ze worden ingedeeld in spitse frezen en schuiftandfrezen. Spitse frezen zijn geschikt voor hogesnelheidsbewerkingen vanwege hun lagere snijweerstand; schuindraaiende frezen zijn geschikt voor zware bewerkingen omdat ze hogere snijkrachten aankunnen.

Door structuur:

Ze worden ingedeeld in integrale, gelaste, hardmetaal geplaatste en indexeerbare types. Integrale frezen hebben een eenvoudige structuur en lagere kosten, maar hun duurzaamheid is niet zo goed als andere typen; gelaste frezen presteren beter op het gebied van duurzaamheid en sterkte, maar tegen hogere kosten; hardmetalen frezen verlengen hun levensduur door de tanden te vervangen, waardoor ze geschikt zijn voor massaproductie; indexeerbare frezen bieden de hoogste flexibiliteit en zuinigheid omdat gebruikers specifieke tanden kunnen vervangen als dat nodig is.

Om van frezen een veelzijdig bewerkingsproces te maken, is er een grote verscheidenheid aan frezen op de markt. Deze frezen zijn er in verschillende maten, vormen en materialen. Sommige frezen zijn gemaakt van hogesnelheidsstaal (HSS), terwijl andere frezen hardmetalen punten hebben.

De frees is een snijtang met tanden aan beide zijden. Dit gereedschap is veelzijdig en kan worden gebruikt voor een verscheidenheid aan boren bewerkingen. De term "frees" wordt meestal gebruikt voor gereedschappen met een platte bodem.

In tegenstelling tot een boor, die alleen in axiale richting snijdt, kan de frees in alle richtingen snijden. De frees heeft meestal een of meer spaanafvoergleuven en wordt gebruikt voor verschillende freesbewerkingen. Hij is gemaakt van hogesnelheidsstaal of een gehard materiaal.

Er zijn twee variaties van de frees: één met snijkanten aan beide kanten, bekend als centrale snijkant, en een andere met een snijkant aan slechts één kant, bekend als niet-centrale snijkant.

Rough End Mill" frees wordt ook wel een "Pippa" frees genoemd. Deze frezen leveren uitstekende prestaties, zelfs onder zware gebruiksomstandigheden. Ze worden gebruikt om een aanzienlijke hoeveelheid materiaal van het werkstuk te verwijderen. Deze gereedschappen hebben meestal meer gegolfde tanden en resulteren in een ruwe oppervlakteafwerking met de productie van kleinere spanen.

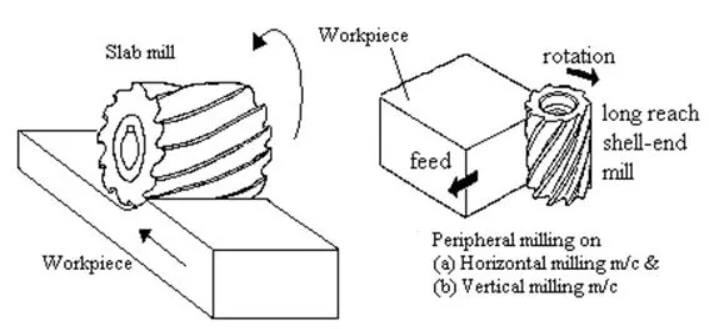

Als de snijtanden op de frees zich aan de omtrek of periferie van de schijf bevinden, worden ze perifere of omtrekfrezen genoemd. Dit soort frezen kan alleen worden gebruikt in horizontale freesmachines.

De zijfrees is een type freesgereedschap met snijtanden op zowel de omtrek als de voorkant of het uiteinde. Ze worden meestal gebruikt voor freesbewerkingen aan de zijkant, voorkant en voor het maken van groeven. Ze zijn ook effectief in het maken van diepe en smalle groeven.

De vlakfrees bestaat uit een freeslichaam met een grote diameter en meerdere messen die mechanisch bevestigd zijn. Door zijn snijslag en diepe radiale en smalle axiale sneden kan hij een grote hoeveelheid ongewenst materiaal verwijderen.

De diameter van het freeslichaam hangt meestal af van de lengte van het werkstuk en de beschikbare speling aan beide kanten.

Dit snijgereedschap kan ook worden gebruikt voor profielfreesbewerkingen en staat bekend om zijn stijfheid. De oppervlakteafwerking van de vlakfrees is afhankelijk van de voedingssnelheid en het aantal tanden op het gereedschap.

De concave frees behoort tot de categorie vormfrezen. Dit zijn speciaal vervaardigde gereedschappen die ontworpen zijn om specifieke vormen op het werkstuk te creëren. De concave frees is speciaal ontworpen om overeen te komen met het convexe oppervlak van een cirkelvormig profiel, dat meestal gelijk is aan of kleiner dan een halve cirkel.

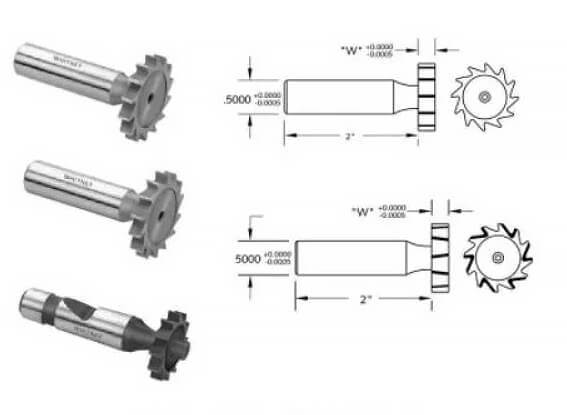

"Woodruff" snijgereedschap wordt meestal gebruikt om spiebanen in houtmaterialen te snijden. De rand van het gereedschap heeft een licht holle vorm en de tanden zijn niet bedoeld voor zijdelings zagen. Het gereedschap heeft twee soorten tandprofielen: rechte tanden en verspringende tanden.

A draad frezen frees is een snijgereedschap dat gebruikt wordt om het externe en interne schroefdraadtandprofiel van een werkstuk te snijden. Het kan zowel schroefdraad met enkele steek als schroefdraad met variabele steek verwerken, variërend van M2 tot 1mm nominale diameter.

Kogelrondfrezen, ook bekend als kogelrondfrezen, worden genoemd naar hun halfronde snijuiteinden. Ze worden gebruikt om de spanningsconcentratie tijdens de bewerking te verminderen en zijn meestal geschikt voor het bewerken van driedimensionale oppervlaktevormen van werkstukken.

De vliegende snijder bestaat uit een hoofdgedeelte met een of twee ingezette snijkoppen. Als de freeskop draait, kan hij smallere of bredere sneden maken. Vlakfrezen worden in verschillende gevallen vaker gebruikt, maar ze zijn ook duurder.

Vliegende frezen daarentegen kunnen dezelfde bewerkingstaken uitvoeren als vlakfrezen, maar tegen lagere kosten. Hun snijefficiëntie is echter aanzienlijk lager in vergelijking met vlakfrezen.

De frees speelt een belangrijke rol in de freesmachine. Het is een roterend gereedschap met een of meer tanden om te frezen.

Tijdens het gebruik snijdt elke tand van de frees op zijn beurt een deel van het werkstuk weg.

De frees wordt voornamelijk gebruikt voor taken zoals het frezen van vlakke oppervlakken, stappen, groeven, het vormen van vormen en het snijden van werkstukken.

Bij typische freesbewerkingen beweegt het gereedschap in de freesmachine loodrecht op zijn eigen as, waardoor overtollig materiaal van het werkstuk rond het gereedschap wordt verwijderd.

De freesmachine is een veelgebruikt apparaat dat verschillende bewerkingen kan uitvoeren. Het wordt gebruikt voor het bewerken en vervaardigen van onderdelen met verschillende vormen en afmetingen, waarbij de frees een cruciaal gereedschap is om deze taken uit te voeren.

Bij het kiezen van een frees is het cruciaal om rekening te houden met het materiaal waarvan het gemaakt is. Verschillende materialen zijn geschikt voor verschillende toepassingen en hebben hun eigen unieke eigenschappen. Hieronder worden vier belangrijke materialen besproken die vaak in frezen worden gebruikt: Snelstaal, Hardmetaal, Kobalt en Diamant.

Hogesnelheidsstaal (HSS) is een veelgebruikt materiaal voor frezen. HSS biedt een redelijke slijtvastheid en snijsnelheden voor verschillende toepassingen. Door de veelzijdigheid, lagere kosten en eenvoudige productie zijn HSS frezen een populaire keuze, vooral voor minder veeleisende toepassingen of kleinschalige bewerkingen.

Hardmetalen frezen zijn samengesteld uit een harde verbinding, meestal wolfraamcarbide, en een metalen bindmiddel. Ze bieden een hogere slijtvastheid en snijsnelheden dan HSS. Hoewel hardmetalen frezen over het algemeen duurder zijn, maken hun duurzaamheid en efficiëntie ze geschikt voor de productie van grote volumes en de bewerking van hardere materialen. Enkele belangrijke eigenschappen van hardmetalen frezen zijn:

Cobalt frezen bevatten een aanzienlijke hoeveelheid kobalt, waardoor de hardheid en slijtvastheid hoger zijn dan bij standaard HSS frezen. Deze frezen zijn geschikt voor het bewerken van taaiere materialen, zoals roestvrij staal en legeringen met een hoge temperatuur. Hoewel kobaltfrezen niet zo slijtvast zijn als hardmetaal, bieden ze een uitstekende balans tussen prestaties en kosten, waardoor ze een betrouwbare keuze zijn voor veel toepassingen.

Diamant frezen zijn een andere hoogwaardige optie, gemaakt van polykristallijne diamant (PCD) of natuurlijke diamant. Deze frezen hebben een uitzonderlijke hardheid en slijtvastheid, waardoor ze gedurende lange tijd scherpe snijranden behouden. Diamant frezen zijn ideaal voor:

Diamant frezen zijn echter duurder dan andere materialen en presteren over het algemeen niet goed bij het bewerken van ijzerhoudende materialen. Deze beperking is te wijten aan de koolstof in ijzerhoudende materialen, die harde carbiden vormt en de effectiviteit van de frees vermindert.

Door de kwaliteiten van verschillende materialen te begrijpen, kan een weloverwogen beslissing worden genomen bij het kiezen van frezen voor specifieke toepassingen.

De keuze van de diameter van de frees kan sterk variëren op basis van het specifieke product en de productiebatch. De keuze van de diameter van het gereedschap is voornamelijk afhankelijk van de specificaties van de apparatuur en de grootte van het te bewerken werkstuk.

Vlakfrees

Bij het kiezen van de diameter van het vlakfreesgereedschap is het belangrijk om te bedenken dat het vermogen dat het gereedschap nodig heeft binnen het bereik van de vermogensmogelijkheden van de machine moet vallen. Als alternatief kan het worden geselecteerd op basis van de diameter van de spindel van de machine.

Een veelgebruikte methode om de diameter van de vlakfrees te bepalen is de formule D = 1,5d, waarbij d de diameter van de spindel is.

Voor massaproductie kan de diameter van het gereedschap ook worden gekozen op basis van 1,6 keer de breedte van het te snijden werkstuk.

End molen

Bij de keuze van de diameter van de frees moet vooral rekening worden gehouden met de bewerkingsgrootte van het werkstuk om te garanderen dat het benodigde vermogen van de frees binnen het nominale vermogensbereik van de bewerkingsmachine valt.

Voor frezen met een kleine diameter moet de grootste zorg zijn of het maximale toerental van de machine de minimale snijsnelheid van het gereedschap (60 m/min) kan bereiken.

Voor sleuffrezen moeten de diameter en breedte worden gekozen op basis van de grootte van het werkstuk dat wordt bewerkt, waarbij ervoor moet worden gezorgd dat de snijkracht binnen het toelaatbare vermogensbereik van het bewerkingsgereedschap blijft.

a. Voor afwerking kun je het beste een slijpblad gebruiken. Dit type blad heeft een goede maatnauwkeurigheid, waardoor de positioneringsnauwkeurigheid van de snijkant gegarandeerd is, wat leidt tot een betere bewerkingsnauwkeurigheid en oppervlakteruwheid.

b. Voor ruwe bewerking kun je het beste een persmes gebruiken, dat de bewerkingskosten verlaagt. Hoewel de maatnauwkeurigheid en scherpte van een persmes slechter zijn dan die van een slijpmes, is de randsterkte beter. Het is schokbestendig tijdens ruwe bewerkingen en kan grote snededieptes en hoge voedingen aan.

c. Scherpe bladen met een grote hark zijn ideaal voor het frezen van viskeuze materialen zoals roestvrij staal. Het scherpe blad vermindert de wrijving tussen het blad en het werkstuk, waardoor de spanen tijdens het zagen sneller de voorkant van het blad verlaten.

(a) Bij de keuze van een frees moet rekening worden gehouden met het aantal tanden. De grootte van de tandsteek bepaalt het aantal freestanden dat tegelijkertijd snijdt en beïnvloedt de soepelheid van het snijden en de vereisten voor de snijsnelheid van het bewerkingsgereedschap. Frezen met grove tanden worden meestal gebruikt voor voorbewerking vanwege hun grote spaanafvoergroef. De snijbelasting per tand van een frees met grove tanden is groter dan die van een frees met dichte tanden bij dezelfde voedingssnelheid.

(b) Voor finish-frezen, met een geringe zaagdiepte van over het algemeen 0,25-0,64 mm, wordt aanbevolen om een frees met dichte tanden te kiezen.

(c) Tijdens zwaar ruw frezen kan een te grote snijkracht leiden tot klapperen bij bewerkingsmachines met een lage stijfheid, waardoor de randen van gecementeerd carbide messen en verkort de levensduur van het gereedschap. Het gebruik van een frees met grove tanden kan het benodigde vermogen van de bewerkingsmachine verminderen. Bij kleine spindelgaten (zoals R8, 30#, 40# conische gaten) kunnen frezen met grove tanden dus effectief worden gebruikt om te frezen.

De nieuwste technologische ontwikkelingen op het gebied van frezen richten zich voornamelijk op de volgende gebieden:

Innovatie in materiaalsamenstelling: Een van de recente ontwikkelingen in de technologie van freesboren is de innovatie in materiaaltechnologie, met name het gebruik van ultrafijne hardmetalen korrels. Dit helpt de prestaties te verbeteren en de standtijd te verlengen.

Vooruitgang in coatingtechnologie: Innovaties in materiaalkeuze, gereedschapontwerp en coatingtechnologie zullen de prestaties van frezen verder verbeteren.

Verbetering in geometrische vormen: De voortschrijdende technologie op het gebied van freesboren omvat ook verbeteringen in geometrische vormen om de prestaties te verbeteren en de standtijd te verlengen.

Toepassing van CNC-freesmachines en ontwikkeling in de richting van intelligentie en digitalisering: Het gebruik van CNC freesmachines verbetert niet alleen de productie-efficiëntie en productkwaliteit, maar stuwt de industrie ook in de richting van intelligentie en digitalisering. Dit suggereert dat de evolutie van de freestechnologie zich zal aanpassen aan deze trends.

De marktvraag wordt gestimuleerd door snelle ontwikkelingen in nieuwe industriële sectoren: De snelle groei in sommige opkomende industriële sectoren brengt nieuwe markteisen voor frezen met zich mee, wat leidt tot voortdurende innovaties in freestechnologie om aan deze behoeften te voldoen.

Bij het kiezen van een frees voor een CNC-freesmachine of een conventioneel frezen machine, is het belangrijk om rekening te houden met verschillende factoren zoals het materiaal en de hardheid van het werkstuk en de specificaties van de frees, zoals snijkantlengte, gereedschapslengte, snijkantdiameter en schachtdiameter. Frezen van snelstaal worden meestal gebruikt met conventionele freesmachines, terwijl gecementeerd carbide frezen hebben de voorkeur voor gebruik met CNC-freesmachines.