Heb je je ooit afgevraagd hoe ingewikkelde metalen onderdelen met precisie worden gemaakt? Dit artikel onthult de magie van freesmachines en verkent de verschillende types en belangrijkste onderdelen. Duik erin om te begrijpen hoe deze machines ruwe materialen omzetten in fijn gedetailleerde producten en ontdek de essentiële gereedschappen die dit allemaal mogelijk maken.

De freesmachine is een veelzijdige en veelgebruikte machine voor metaalbewerking en productie. De primaire beweging wordt gekenmerkt door de snelle rotatiebeweging van de meervoudig geslepen frees, terwijl de aanvoerbeweging meestal bestaat uit de nauwkeurige, gecontroleerde beweging van het werkstuk, dat veilig op de werktafel van de machine is gemonteerd.

Freesmachines zijn er in verschillende configuraties, elk ontworpen voor specifieke toepassingen en werkstukvereisten. Enkele van de meest voorkomende types zijn:

Elk type freesmachine biedt unieke mogelijkheden en de keuze hangt af van factoren zoals de grootte van het werkstuk, het materiaal, de vereiste nauwkeurigheid en het productievolume. Moderne CNC-technologie (Computer Numerical Control) heeft de veelzijdigheid en precisie van freesbewerkingen verder verbeterd en maakt complexe 3D-bewerkingen en naadloze integratie met CAD/CAM-systemen voor geavanceerde productieprocessen mogelijk.

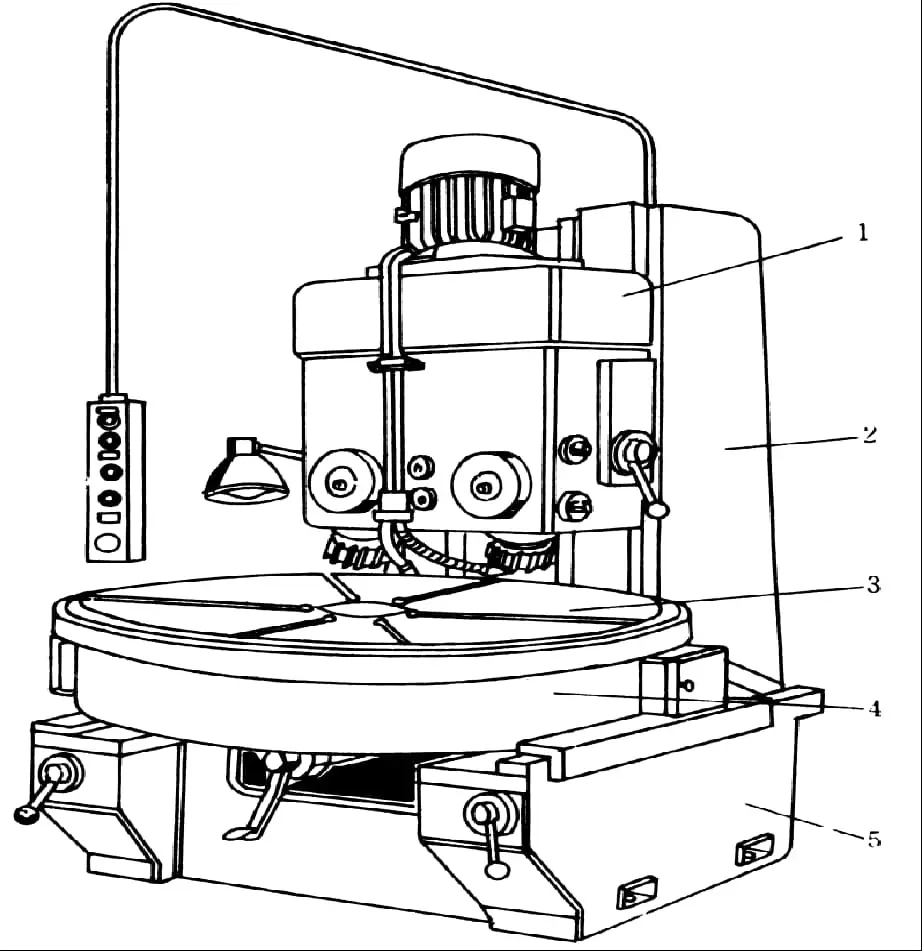

(1) Bed

Het bed is het hoofdonderdeel van de gereedschapsmachine, waarop de meeste componenten zijn geïnstalleerd.

De spindel, het mechanisme om het spiltoerental te veranderen en andere onderdelen zijn in het bed geïnstalleerd.

De voorwand van het bed heeft verticale zwaluwstaartgeleiderails voor de op- en neerwaartse beweging van de tafel, terwijl de bovenkant van het bed horizontale zwaluwstaartgeleiderails heeft voor de voorwaartse en achterwaartse beweging van de dwarsbalk.

Aan de achterkant van het bed bevindt zich een hoofdmotor die de spindel aandrijft via een snelheidsveranderend mechanisme dat in het bed is geïnstalleerd.

Het spiltoerental wordt veranderd met behulp van een hendel en een schaalverdeling, die zich beide linksboven op het bed bevinden. Het is noodzakelijk om te stoppen bij het veranderen van de snelheid.

Linksonder het bed bevindt zich een elektriciteitskastje.

(2) Dwarsbalk

De dwarsbalk kan in lengte worden versteld door hem naar voren of achteren te bewegen met behulp van tandwielen en tandheugels, en kan worden vastgeklemd met twee sets excentrische bouten.

Op de dwarsbalk is een beugel geïnstalleerd om het overhangende uiteinde van de maaibalk te ondersteunen, wat de stevigheid van de maaibalk ten goede komt.

(3) Tabel

Het is de steun voor de werktafel, waarop de werktafel in lengterichting, de werktafel in dwarsrichting en de draaitafel van de freesmachine zijn gemonteerd.

De aanvoermotor en het mechanisme voor het wijzigen van de aanvoersnelheid zijn onafhankelijke onderdelen die linksvoor op de tafel geïnstalleerd zijn en die de beweging van de tafel, de werktafel in lengterichting en de werktafel in transversale richting regelen.

De verandering van de voedingssnelheid wordt geregeld door een paddestoelvormige hendel, waarmee de snelheid tijdens het rijden kan worden gewijzigd.

De tafel kan langs de verticale zwaluwstaartgeleiderails van het bed bewegen. Onder de tafel bevindt zich een verticale loodschroef, die de tafel niet alleen omhoog en omlaag brengt, maar ook ondersteunt.

De bediening van de transversale werktafel en de heftafel gebeurt met hendels aan de linkerkant van de heftafel.

Er zijn twee gekoppelde hendels die vijf posities hebben: omhoog, omlaag, vooruit, achteruit en stop. De vijf posities zijn onderling vergrendeld.

(4) Werktafel in lengterichting

Het wordt gebruikt om werkstukken of opspanmiddelen te installeren en beweegt in lengterichting met het werkstuk mee tijdens de aanvoerbeweging.

Bovenop de werktafel in lengterichting zitten drie T-gleuven voor het installeren van klembouten (T-bouten). Een van deze drie T-gleuven heeft een hogere nauwkeurigheid dan de andere twee. Er is ook een kleine T-sleuf aan de voorkant van de werktafel voor het installeren van slagbegrenzingsblokken.

De breedte van de werktafel in lengterichting is de belangrijkste specificatie die de grootte van de freesmachine aangeeft.

(5) Werktafel in dwarsrichting

De transversale werktafel bevindt zich onder de langswerktafel en wordt gebruikt om de langswerktafel heen en weer te bewegen.

Met de werktafel in lengterichting, de werktafel in dwarsrichting en de heftafel kan het werkstuk in drie onderling loodrechte coördinaatrichtingen worden verplaatst om aan de bewerkingseisen te voldoen.

Tussen de langs- en dwarstafel van de universele freesmachine bevindt zich een draaitafel. Het enige doel is om de werktafel in lengterichting te laten draaien binnen een positieve of negatieve hoek van maximaal 45 graden in het horizontale vlak, om schuine groeven te frezen.

Het al dan niet aanwezig zijn van een draaitafel is het enige onderscheid tussen universele horizontale freesmachines en gewone horizontale freesmachines.

(6) Spindel

De spindel wordt gebruikt om frezen rechtstreeks of via een freeshouder te monteren en drijft de frees aan om te draaien. De spindel is een holle as met een conisch gat van 7:24 aan de voorkant voor het installeren van frezen of freeshouders.

Een lange bout gaat vanaf de achterkant door het gat in de spindel om de frezen of freeshouders op hun plaats te bevestigen.

De basis ondersteunt het volledige gewicht van de freesmachine en houdt de snijvloeistof vast. Het is de fundering van de hele freesmachine en is ontworpen om ervoor te zorgen dat de machine stabiel en stijf is tijdens het gebruik.

Daarnaast zijn er ook hulpapparaten zoals de kraan en de freesas.

X6132 universele horizontale heftafel-freesmachine.

(1) Freesmachinemodel en specificaties.

(2) Belangrijkste technische parameters:

Het werkoppervlak van de tafel is 320 mm x 1250 mm en de maximale verplaatsing van de tafel (handmatig) is 700 mm in de lengte, 255 mm in de breedte en 320 mm in de hoogte. De maximale verplaatsing van de tafel (automatisch) is 680 mm in de lengte, 240 mm in de breedte en 300 mm in de hoogte.

De maximale draaihoek van de tafel is ±45° en de afstand van de spindelas tot het werktafeloppervlak is 30 mm tot 350 mm. Het spiltoerental heeft 18 niveaus van 30 tpm tot 1500 tpm.

Verticale heftafel freesmachine.

De verticale freesmachine lijkt in veel opzichten op de horizontale freesmachine. Het verschil is echter dat er geen bovengeleiderail of dwarsbalk op het bed zit.

In plaats daarvan heeft het voorste bovendeel van de machine een verticale freeskop, die wordt gebruikt om de spindel en frees te installeren.

Gewoonlijk wordt bij een verticale freesmachine een draaitafel tussen het bed en de verticale freeskop geplaatst, waardoor de spindel onder een bepaalde hoek kan kantelen om schuine oppervlakken te frezen. De verticale freesmachine kan ook worden gebruikt voor het boren van gaten.

b) Kantelbare werktafel

c) Roterende werktafel.

d) Gewone bankschroef

e) Scheidingskop.

f) Verticale freeskop.

g) Invoegen Freesgereedschap

Deze tangen, ook wel bekend als een machinebankschroef, worden meestal gebruikt voor het vasthouden van kleine tot middelgrote werkstukken met een rechthoekige of cilindrische vorm. Tangen met een draaiknop worden roterende platbektangen genoemd, waarmee hoeken kunnen worden ingesteld.

Deze methode wordt vaak gebruikt voor het installeren van kleine, regelmatig gevormde werkstukken.

Dit hulpmiddel wordt gebruikt voor klemming werkstukken waarbij gebogen oppervlakken bewerkt moeten worden. Het is vooral nuttig voor het frezen van relatief uniforme binnenste en buitenste cirkelboogoppervlakken.

Het verwerkingsbereik van horizontale freesmachines uitbreiden. Door een universele freeskop op een horizontale freesmachine te installeren, kunnen niet alleen verschillende verticale freesbewerkingen worden uitgevoerd, maar kan de freesas ook onder elke hoek worden ingesteld op basis van de freesbehoeften.

Door de gecompliceerde installatie van de universele freeskop en de aanzienlijke vermindering van de werkruimte na installatie, is het gebruik ervan echter beperkt.

De toepassing van een scheidingskop:

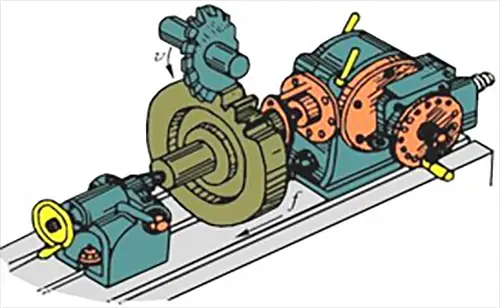

Als een van de belangrijke accessoires wordt de verdeelkop vaak gebruikt voor het installeren van werkstukken om schuine oppervlakken te frezen, indexeerbewerkingen uit te voeren en door verschillende indexeermethoden te gebruiken (zoals eenvoudig indexeren, samengesteld indexeren en differentieel indexeren) voor verschillende indexeertaken.

Bovendien kan de verdeelkop worden gebruikt om het werkstuk onder de vereiste hoek te plaatsen om de snijbewerking te vergemakkelijken (zoals het frezen van schuine oppervlakken). Bij het frezen van spiraalvormige groeven kan de verdeelkop met een "wisseltandwiel" verbonden worden met de tafelschroef in lengterichting van de freesmachine om het werkstuk op de verdeelkop een spiraalvormige beweging te geven terwijl de tafel beweegt.

Frezen zijn geavanceerde snijgereedschappen met meerdere tanden die vanwege hun complexe geometrie en precisievereisten meestal door gespecialiseerde faciliteiten worden vervaardigd. Deze gereedschappen worden gekenmerkt door hun hoge productiviteit, die voortkomt uit twee belangrijke factoren: de gelijktijdige betrokkenheid van meerdere snijkanten en de mogelijkheid om met hoge snijsnelheden te werken.

Het ontwerp en de prestaties van frezen kunnen worden geoptimaliseerd voor specifieke toepassingen, materialen en bewerkingsomstandigheden. Deze veelzijdigheid heeft geleid tot een breed scala aan freestypes, elk op maat gemaakt om aan specifieke productiebehoeften te voldoen. Deze frezen kunnen worden ingedeeld op basis van verschillende criteria, waaronder:

Hoewel elk classificatiesysteem waardevolle inzichten biedt in de keuze en prestaties van frezen, zal deze discussie zich voornamelijk richten op de categorisering op basis van de beoogde toepassing, omdat dit een praktisch kader biedt voor het begrijpen van de diverse freesbewerkingen in de moderne productie.

De belangrijkste toepassingsgerichte categorieën zijn:

Classificatie van frezen naar gebruik:

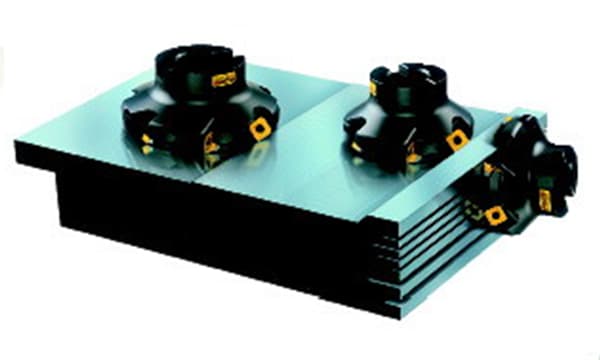

Vlakfrees

Cilindrische frees

De cilindrische frees is meestal in zijn geheel gemaakt van hogesnelheidsstaal. De spiraalvormige snijkant is verdeeld over het oppervlak van de cilinder zonder secundaire snijkant. De spiraalvormige tanden snijden geleidelijk in en verlaten het werkstuk tijdens het snijproces, waardoor het snijproces relatief stabiel is.

Het wordt voornamelijk gebruikt voor het bewerken van smalle en lange oppervlakken met een breedte die kleiner is dan de lengte van de frees op horizontale freesmachines.

Schijffrees

De schijffrees omvat:

Sleuvenfrees. Deze heeft alleen tanden op het oppervlak van de cilinder en kan alleen worden gebruikt voor het bewerken van ondiepe groeven.

Frees met spiebaan

A. Het is een speciale snijtang voor het frezen van spiebanen, met slechts twee groeven.

B. Zowel de omtreksnijkant als de eindsnijkant kunnen dienen als hoofdsnijkant.

C. Bij gebruik gaat de frees eerst axiaal het werkstuk in en freest dan de spiebaan uit langs de richting van de spiebaan.

D. Bij het naslijpen hoeft alleen het uiteinde van de snijkant te worden geslepen.

Frees

Het verschil tussen Twist Boren, vlakfrezen en spiebaanfrezen:

Zaagblad frees

Zaagbladfrezen worden voornamelijk gebruikt om smalle groeven tot een bepaalde diepte te frezen.

Hoekfrees

Enkel- en dubbelhoekfrezen worden gebruikt voor het frezen van groeven en afschuiningen op werkstukken.

Vormfrees

Vormfrezen worden gebruikt voor het bewerken van geronde oppervlakken en de vorm van de freestanden is zo ontworpen dat ze overeenkomen met de contourvorm van het te bewerken werkstukoppervlak.

Classificatie van frezen door de vorm van hun tandrug:

1. Punttand frees

De achterkant van de punttandfrees is meestal lineair en wordt gefreesd door een hoekfrees. Dit type frees heeft altijd een puntvormig ontwerp. Hij kan gemakkelijk worden gemaakt en geslepen, en kan langs het achterste snijvlak opnieuw worden geslepen als het bot wordt. Dit type frees heeft een scherpe snijkant.

2. Frees met gevormde tanden.

De achterkant van een vormsnijtandfrees is een speciale kromming, meestal een Archimedespiraal. De tandrug wordt bewerkt met de scheermethode. Nadat de tand bot is geworden, kan hij langs het voorste snijvlak opnieuw worden gefreesd.

De vorm van de freestanden blijft onveranderd na het naslijpen. Dit type frees wordt vaak gebruikt voor het bewerken van complexe snijkantvormen van vormfrezen.

Schachtfrees:

1) Frees

De tanden van de frees zijn verdeeld over het kopvlak en het cilindrische oppervlak van de frees. De frees wordt vaak gebruikt om vlakke oppervlakken te bewerken op een verticale freesmachine en kan ook worden gebruikt om vlakke oppervlakken te bewerken op een horizontale freesmachine.

2) Vlakfrees

Hij is geschikt voor het frezen van contouroppervlakken, kopse kanten, hellende vlakken, groeven en stapoppervlakken, enz.

3) Spiebaanfrees en T-groeffrees

Het wordt specifiek gebruikt voor het bewerken van spiebanen en T-sleuven.

4) Zwaluwstaartfrees

Hij wordt specifiek gebruikt voor het frezen van zwaluwstaartgroeven.

Frees met gaten:

Frezen is een zeer veelzijdige en productieve bewerkingsmethode die uitzonderlijke precisie en oppervlaktekwaliteit biedt. Gewoonlijk kunnen freesbewerkingen maattoleranties bereiken van IT9 tot IT8 volgens het International Tolerance Grade systeem, met oppervlakteruwheidswaarden (Ra) tussen 6,3 en 1,6 μm. Deze mogelijkheden maken frezen geschikt voor een breed scala aan productietoepassingen met hoge precisie.

Frezen omvat een breed scala aan verwerkingsmogelijkheden, waaronder:

Bovendien zijn moderne freesmachines veelzijdiger doordat ze extra gereedschap kunnen opnemen. Door het installeren van gereedschappen voor het maken van gaten, zoals boren, ruimers en kotterstangen, kunnen deze machines efficiënt verschillende bewerkingen voor het maken van gaten op werkstukken uitvoeren. Deze multifunctionaliteit vermindert de noodzaak voor meerdere machineopstellingen aanzienlijk, waardoor de algehele productie-efficiëntie en precisie verbeteren.

Geavanceerde CNC (Computer Numerical Control) freescentra kunnen deze mogelijkheden nog verder uitbreiden en bieden 5-assige bewerkingen voor complexe geometrieën en geautomatiseerde gereedschapswisselsystemen voor naadloze verwerking van diverse vormen. Deze technologische ontwikkelingen blijven de grenzen verleggen van wat haalbaar is bij freesbewerkingen, waardoor het een onmisbaar proces is in de moderne productie.

Definitie:

Conventioneel frezen, ook wel bovenfrezen genoemd, vindt plaats wanneer de draairichting van de frees tegenovergesteld is aan de aanvoerrichting van het werkstuk. Hierbij bewegen de snijtanden omhoog tegen het werkstuk, waardoor het iets wordt opgetild. Omgekeerd wordt klimmend frezen of omlaag frezen gekenmerkt door het feit dat de frees in dezelfde richting draait als de aanvoerrichting van het werkstuk. Hier bewegen de snijtanden omlaag in het werkstuk, waardoor het tegen de machinetafel wordt gedrukt.

Kenmerken:

1. Wanneer conventioneel frezenneemt de snijdikte geleidelijk toe vanaf nul.

Door de invloed van de stompe randradius is de voorhoek aan het begin van het zagen negatief. De tanden worden samengedrukt en slippen over het werkstukoppervlak, wat resulteert in ernstige oppervlakteverharding en verhoogde tandslijtage.

Bij klimmend frezen begint de snijdikte echter bij het maximum. De gereedschapsslijtage is minder en de duurzaamheid is hoog.

2. Bij klimfrezen is de snijkracht in de aanvoerrichting gelijk aan die van het werkstuk.

Door de speling tussen de schroef en de moer van de werktafel zal, wanneer de voedingskracht geleidelijk toeneemt, de snijkracht aan de werktafel trekken en kruip veroorzaken, wat resulteert in een ongelijkmatige voeding.

In ernstige gevallen kan de frees breken.

Bij conventioneel frezen echter, door de werking van de voedingskracht, is het overbrengingsoppervlak tussen de schroef en de moer altijd in nauw contact, waardoor het freesproces relatief stabiel is.

3. Bij conventioneel frezen is de verticale snijkracht tegengesteld aan de klemkracht en het gewicht van het werkstuk, waardoor het werkstuk van de werktafel wordt getild, waardoor de trillingen toenemen en de klemming en oppervlakteruwheid van het werkstuk worden beïnvloed.

Aan de andere kant is bij het klimfrezen de verticale snijkracht naar beneden gericht, wat resulteert in betrouwbaar aandraaien.

Kenmerken van klimmend frezen:

Kenmerken van conventioneel frezen:

Symmetrisch frezen treedt op wanneer de as van de frees in het midden van het bewerkte oppervlak ligt. Deze configuratie resulteert in een evenwichtige verdeling van de snijkracht en levert meestal een grotere gemiddelde spaandikte op. Symmetrisch frezen wordt voornamelijk gebruikt voor werkstukken met brede bewerkingsoppervlakken en bij het bewerken van gehard staal. De evenwichtige krachtverdeling draagt bij aan een betere oppervlakteafwerking en minder slijtage van het gereedschap, waardoor het bijzonder geschikt is voor toepassingen met hoge precisie en materialen met uitdagende bewerkbaarheidseigenschappen.

Asymmetrisch frezen wordt gekenmerkt door het feit dat de freesas verschoven is ten opzichte van het midden van het bewerkte oppervlak. Deze benadering kan verder worden onderverdeeld in twee verschillende methoden op basis van de relatieve positie van de freesas:

a) Conventioneel asymmetrisch frezen: De rotatie van de frees is tegengesteld aan de voedingsrichting, wat resulteert in spanen die dun beginnen en geleidelijk dikker worden. Deze methode zorgt vaak voor een betere spaanafvoer, maar kan leiden tot hogere snijkrachten en mogelijk optillen van het werkstuk.

b) Klim asymmetrisch frezen: De rotatie van de frees ligt in lijn met de aanvoerrichting, waardoor de spanen dik beginnen en geleidelijk dunner worden. Deze techniek biedt over het algemeen een betere afwerking van het oppervlak, verminderde snijkrachten en een langere levensduur van het gereedschap, maar vereist meer rigide machine-instellingen om klapperen te voorkomen.

De keuze tussen conventioneel en klimatologisch asymmetrisch frezen hangt af van factoren zoals de stijfheid van de machine, het materiaal van het werkstuk, de eisen aan de oppervlakteafwerking en de eigenschappen van het gereedschap. Elke methode biedt unieke voordelen en uitdagingen, waardoor zorgvuldige overweging in de procesplanning nodig is om de bewerkingsresultaten te optimaliseren.