Heb je je ooit afgevraagd waarom lange, slanke assen buigen tijdens het bewerken? Dit artikel onthult de verborgen krachten die een rol spelen en biedt praktische oplossingen om de precisie te verbeteren. Leer hoe u vervorming kunt minimaliseren en uw bewerkingstechnieken kunt verbeteren voor optimale resultaten.

Tijdens het bewerkingsproces vertonen veel asachtige onderdelen een lengte-diameterverhouding (L/d) van meer dan 25, waardoor ze worden geclassificeerd als slanke assen. Deze onderdelen vormen unieke uitdagingen tijdens de productie vanwege hun geometrie.

Wanneer horizontaal georiënteerde lange en dunne assen worden blootgesteld aan de gecombineerde effecten van snijkrachten, zwaartekracht en puntspankrachten, zijn ze gevoelig voor doorbuiging, trillingen en mogelijke instabiliteit. Deze verschijnselen kunnen de bewerkingsnauwkeurigheid, oppervlakteafwerking en algemene productkwaliteit aanzienlijk beïnvloeden.

Om deze problemen aan te pakken en de spanningsverdeling tijdens draaibewerkingen op slanke assen te verbeteren, is een uitgebreide aanpak nodig. De volgende strategieën en technieken worden gebruikt voor optimale resultaten:

Door deze geavanceerde technieken en overwegingen te integreren, kunnen fabrikanten effectief lange, slanke assen bewerken met behoud van hoge precisie, uitstekende oppervlaktekwaliteit en maatnauwkeurigheid, zelfs voor uitdagende L/d-verhoudingen van meer dan 25.

Er zijn twee belangrijke traditionele klemming methodes voor het draaien van lange en dunne assen op een draaibank: de ene gebruikt één punt en één center, en de andere gebruikt twee punten.

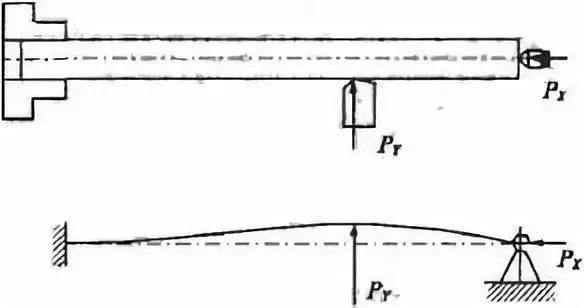

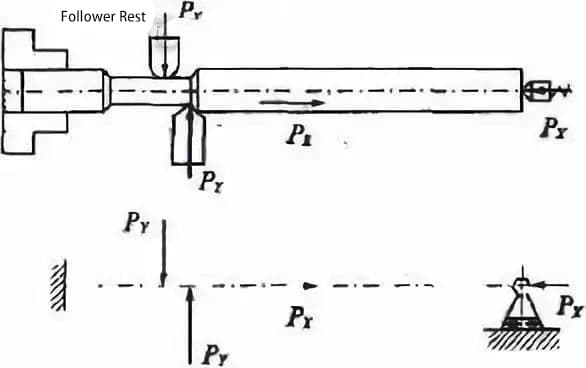

Hier analyseren we voornamelijk de één-tip-en-één-midden klemmethode, zoals getoond in Figuur 1.

Aan de hand van een praktische bewerkingsanalyse zijn de belangrijkste redenen voor de buigvervorming van lange en dunne assen tijdens het draaien:

(1) Vervorming veroorzaakt door snijkrachten

Tijdens het draaien kunnen de gegenereerde snijkrachten onderverdeeld worden in axiale snijkracht PX, radiale snijkracht PY en tangentiële snijkracht PZ. Verschillende snijkrachten hebben verschillende effecten op de buigvervorming van lange en dunne assen tijdens het draaien.

1)Effect van radiale snijkracht PY

Radiale snijkracht wordt loodrecht uitgeoefend op het vlak door de as van de lange en dunne as. Door de slechte stijfheid van de lange en dunne as zal de radiale kracht de as buigen, waardoor deze in het horizontale vlak vervormt. Het effect van de radiale snijkracht op de buigvervorming van de lange en dunne as wordt getoond in figuur 1.

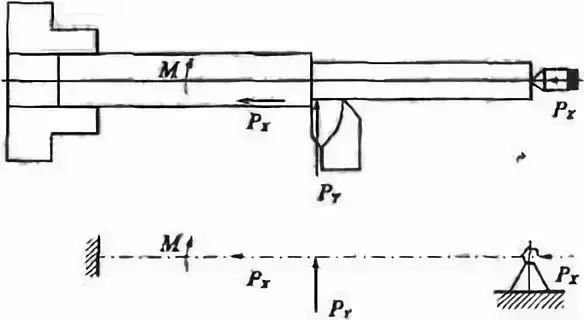

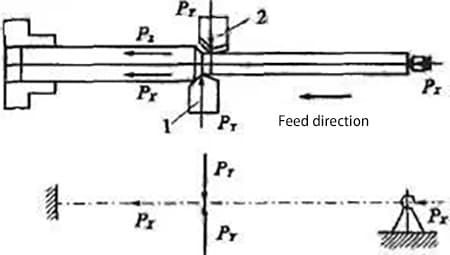

2)Effect van axiale snijkracht PX

De axiale snijkracht wordt evenwijdig aan de as van de lange en dunne as uitgeoefend, waardoor een buigmoment op het werkstuk ontstaat. Voor algemene draaiprocessen is het effect van axiale snijkracht op de buigvervorming van het werkstuk niet significant en kan het genegeerd worden. Als gevolg van de slechte stijfheid en stabiliteit van de lange en dunne as, zal de as echter in de lengterichting buigen en vervorming veroorzaken als de axiale snijkracht een bepaalde waarde overschrijdt. Dit wordt getoond in Figuur 2.

(2) Effect van snijwarmte

De snijhitte die ontstaat tijdens het bewerken kan thermische vervorming en rek van het werkstuk veroorzaken. Tijdens het draaien zijn de klauwplaat en het staartstukcentrum gefixeerd en blijft de afstand tussen beide constant.

Als gevolg hiervan wordt de axiale rek van de lange en dunne as beperkt door de vaste afstand, wat leidt tot axiale compressie en buigvervorming van de as wanneer deze thermische uitzetting ondergaat.

Daarom is het verbeteren van de bewerkingsnauwkeurigheid van lange en dunne assen vooral een kwestie van het beheersen van de krachten en thermische vervorming tijdens het proces.

Om de bewerkingsnauwkeurigheid van lange en dunne assen te verbeteren, moeten verschillende maatregelen genomen worden afhankelijk van de productieomstandigheden.

(1) De juiste klemmethode kiezen

Van de twee traditionele opspanmethodes die gebruikt worden voor het draaien van lange en dunne assen op een draaibank, zorgt het gebruik van een klemmethode met een dubbel middelpunt voor een nauwkeurige werkstukpositionering en coaxialiteit.

Deze methode is echter niet geschikt voor lange en dunne assen met een slechte stijfheid, hoge buigvervorming en trillingen, en is alleen geschikt voor werkstukken met lage lengte-diameterverhoudingen, kleine bewerkingstoleranties en hoge coaxialiteitseisen.

Voor het bewerken van lange en dunne assen wordt meestal een één-tip-en-één-midden-spanmethode gebruikt.

Als het midden van de achterkant echter te strak wordt aangedraaid, kan dit niet alleen de lange en dunne as verbuigen, maar ook de thermische rek tijdens het draaien belemmeren, wat axiale compressie en buigvervorming veroorzaakt.

Bovendien is het mogelijk dat het spanvlak van de klauwplaat en het middelste gat van de losse kop niet coaxiaal zijn, waardoor de klauwplaat na het spannen te ver gepositioneerd wordt en de lange en dunne as vervormt.

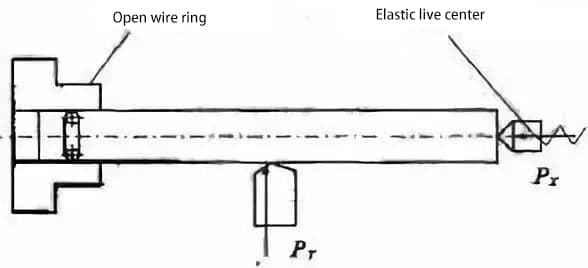

Daarom moet bij gebruik van de één-punt-en-één-midden klemmethode een elastische bovenkant worden gebruikt om de lange en dunne as vrij te laten uitrekken als gevolg van thermische uitzetting, waardoor de thermische buigvervorming wordt verminderd.

Tegelijkertijd kan een open draadring tussen de klauwplaat en de lange en dunne as worden geplaatst om de axiale contactlengte tussen beide te verkleinen, overpositionering tijdens de installatie te elimineren en buigvervorming te verminderen, zoals getoond in Figuur 3.

(2) Directe vermindering van spanningsvervorming van lange en dunne assen

1)Een vaste steun en middensteun gebruiken

Bij het draaien van lange en dunne assen met een één-tip-en-één-midden-spanmethode worden, om de invloed van de radiale snijkracht op de buigvervorming te verminderen, traditioneel een vaste steun en een middensteun gebruikt.

Dit voegt ondersteuning toe aan de lange en dunne as, waardoor de stijfheid toeneemt en de impact van de radiale snijkracht effectief wordt verminderd.

2)Axiale klemmethode gebruiken om lange en dunne assen te draaien

Hoewel het gebruik van een vaste steun en middensteun de stijfheid van het werkstuk kan verhogen en de invloed van radiale snijkracht kan elimineren, kan het het probleem van axiale snijkracht die het werkstuk buigt niet oplossen, vooral voor lange en dunne assen met grote lengte-diameterverhoudingen, waar buigvervorming duidelijker is.

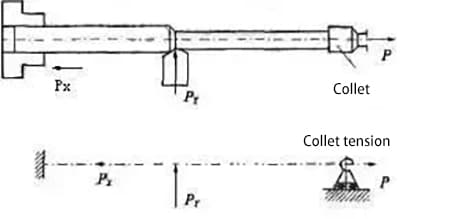

Daarom kan een axiale spanmethode worden gebruikt om lange en dunne assen te draaien. Axiaal klemmend draaien verwijst naar een proces waarbij het ene uiteinde van de lange en dunne as wordt vastgeklemd door een klauwplaat en het andere uiteinde wordt vastgeklemd door een speciaal ontworpen spantang die axiale spanning op de as uitoefent, zoals getoond in Figuur 4.

Tijdens het draaiproces wordt de lange en dunne as constant onderworpen aan axiale spanning, wat het probleem oplost dat de axiale snijkracht het werkstuk buigt.

Onder invloed van axiale spanning wordt de mate van buigvervorming die wordt veroorzaakt door radiale snijkracht verminderd en wordt de axiale rek die wordt veroorzaakt door snijdwarmte gecompenseerd, waardoor de stijfheid en bewerkingsnauwkeurigheid van de lange en dunne as worden verbeterd.

3)De omgekeerde snijmethode gebruiken om lange en dunne assen te draaien

De omgekeerde snijmethode verwijst naar een proces waarbij de snijtang voert tijdens het draaien van de lange en dunne as in de richting van de spilkop, zoals te zien is in Figuur 5.

Op deze manier zorgt de axiale snijkracht die wordt gegenereerd tijdens het bewerkingsproces ervoor dat de lange en dunne as onder spanning komt te staan, waardoor de buigvervorming die wordt veroorzaakt door de axiale snijkracht wordt geëlimineerd.

Tegelijkertijd kan het gebruik van een elastisch tailstockcenter de compressievervorming en thermische rek van het werkstuk vanaf het snijgereedschap tot aan het uiteinde van de tailstock effectief compenseren, waardoor buigvervorming van het werkstuk wordt voorkomen.

Door een benadering met twee gereedschappen te gebruiken voor het draaien van lange en dunne assen op een aangepast draaibankbed met een toegevoegde achterste gereedschapspost, kunnen zowel het voorste als het achterste snijgereedschap tegelijkertijd worden gebruikt, zoals te zien is in afbeelding 6.

Twee draaigereedschappen worden radiaal tegenover elkaar geplaatst, waarbij het voorste gereedschap in de juiste richting wordt geïnstalleerd en het achterste gereedschap in omgekeerde richting.

De radiale snijkrachten die worden gegenereerd tijdens het draaien met de twee gereedschappen heffen elkaar op, wat resulteert in minimale vervorming en trillingen van het werkstuk en een hoge bewerkingsnauwkeurigheid, waardoor het geschikt is voor serieproductie.

4)Magnetisch snijden wordt gebruikt voor het draaien van slanke assen.

Het principe van magnetisch snijden is vergelijkbaar met dat van omgekeerd snijden. Tijdens het draaien wordt de slanke as uitgerekt door magnetische kracht, waardoor de buigvervorming wordt verminderd en de bewerkingsnauwkeurigheid wordt verbeterd.

(3) Controleer de snijhoeveelheid redelijk.

De keuze van de snijhoeveelheid heeft invloed op de grootte van de snijkrachten en de hoeveelheid snijdwarmte die tijdens het snijden wordt gegenereerd. Daarom heeft het ook invloed op de vervorming die veroorzaakt wordt bij het draaien van slanke assen.

1)Zaagdiepte (t)

Ervan uitgaande dat de stijfheid van het bewerkingssysteem bepaald is, nemen de snijkrachten en de hoeveelheid snijdwarmte die tijdens het draaien gegenereerd wordt ook toe naarmate de snijdiepte toeneemt. Dit leidt tot een toename van de vervorming die wordt veroorzaakt door de krachten en warmte die op de slanke as worden uitgeoefend.

Daarom wordt bij het draaien van slanke assen aanbevolen om de zaagdiepte zo klein mogelijk te houden.

2)Aanzet (f)

Door de voedingssnelheid te verhogen, zullen de snijdikte en snijkrachten toenemen, maar de toename in snijkrachten is niet recht evenredig met de toename in voedingssnelheid.

Zo zal de vervormingscoëfficiënt die wordt veroorzaakt door de krachten die op de slanke as worden uitgeoefend, afnemen. Vanuit het oogpunt van het verbeteren van de snijefficiëntie is het verhogen van de voedingssnelheid gunstiger dan het verhogen van de snijdiepte.

3)Snijsnelheid (v)

Het verhogen van de snijsnelheid helpt om de snijkrachten te verminderen. Dit komt doordat bij het verhogen van de snijsnelheid de snijtemperatuur stijgt, de wrijvingskracht tussen het gereedschap en het werkstuk afneemt en de vervorming door krachten op de slanke as afneemt.

Een te hoge snijsnelheid kan er echter voor zorgen dat de slanke as doorbuigt als gevolg van centrifugale krachten, wat de soepelheid van het snijproces kan verstoren.

Daarom moet de snijsnelheid binnen een bepaald bereik geregeld worden en voor werkstukken met een grote lengte-diameterverhouding moet de snijsnelheid op de juiste manier verlaagd worden.

(4) Kies een redelijke gereedschapshoek.

Om de buigvervorming van slanke assen tijdens het draaien te verminderen, is het belangrijk om de snijkrachten tijdens het draaien te minimaliseren.

Van de geometrische hoeken van het gereedschap hebben de spaanhoek, de hoofdinclinatiehoek en de hellingshoek de grootste invloed op de snijkrachten.

1)Hellinghoek (γ)

De hoekverdraaiing (γ) heeft een directe invloed op de snijkrachten, de snijtemperatuur en het snijvermogen.

Door de hellingshoek te vergroten kan de plastische vervorming van de te snijden metaallaag worden verminderd, wat resulteert in een aanzienlijke vermindering van de snijkrachten.

Daarom wordt aanbevolen om bij het draaien van slanke assen de spaanhoek van het gereedschap zo veel mogelijk te vergroten, binnen de beperking dat het gereedschap voldoende sterk moet zijn. De spaanhoek wordt meestal genomen als γ=13°-17°.

2)Belangrijkste hellingshoek (kr)

De hoofdinclinatiehoek (kr) beïnvloedt de grootte en verhouding van de drie snijkrachten. Als de hoofdhoek groter wordt, neemt de radiale snijkracht aanzienlijk af, terwijl de tangentiële snijkracht toeneemt tussen 60°-90°.

De verhouding van de drie snijkrachten is het meest redelijk in het bereik van 60°-75°. Bij het draaien van slanke assen wordt meestal een hoofdhoek van meer dan 60° gebruikt.

3)Hellingshoek (λs)

De hellingshoek (λs) beïnvloedt de stroomrichting van de spanen tijdens het draaien, de sterkte van de gereedschapspunt en de verhouding van de drie snijkrachten.

Als de hellingshoek toeneemt, neemt de radiale snijkracht aanzienlijk af, maar nemen de axiale en tangentiële snijkrachten toe.

De verhouding van de drie snijkrachten is het meest redelijk binnen een bereik van -10° tot +10°. Bij het draaien van slanke assen wordt meestal een positieve hellingshoek van 0° tot +10° gebruikt om de spanen naar het te bewerken oppervlak te laten stromen.

Vanwege de slechte stijfheid van slanke assen is het door de grote vervorming als gevolg van krachten en warmte tijdens het draaien moeilijk om aan de kwaliteitseisen van slanke assen te voldoen.

Door echter de juiste opspanmethoden en geavanceerde bewerkingsmethoden te gebruiken, redelijke gereedschapshoeken en snijhoeveelheden te selecteren en andere maatregelen te nemen, kunnen de kwaliteitseisen voor de bewerking van slanke assen gegarandeerd worden.