Waarom vervormen matrijzen tijdens de warmtebehandeling en veroorzaken ze dure defecten? Dit artikel gaat in op de hoofdoorzaken, zoals materiaalkeuze, matrijsontwerp en fabricageprocessen, en schetst preventieve maatregelen. Door de invloed van verwarmingssnelheden, koelmethoden en restspanning te begrijpen, kunnen ingenieurs vervorming beperken en de matrijskwaliteit verbeteren. Leer hoe het kiezen van de juiste materialen en het optimaliseren van warmtebehandelingsprocessen tijd en middelen kan besparen en ervoor kan zorgen dat uw matrijzen aan de precisienormen voldoen.

Een machinefabriek selecteerde T10A staal om gecompliceerde matrijzen te maken met grote verschillen in doorsnede en minimale vervorming na afschrikken, met een vereiste hardheid van 56-60HRC.

Na de warmtebehandeling voldeed de hardheid van de matrijs echter aan de technische eisen, maar de vervorming was te groot en de matrijs moest worden gesloopt.

Om precieze en complexe matrijzen met beperkte vervorming te maken, is het aan te raden om zoveel mogelijk te kiezen voor microvervormingsstaal zoals luchtgekoeld staal.

Normaal gesproken wordt Cr12MoV staal beschouwd als een staal met microvervorming, dat een beperkte vervorming zou moeten hebben.

De metallografische analyse van de matrijs met overmatige vervorming toonde een grote hoeveelheid eutectische carbiden in de matrijzenstaaldie aanwezig waren in strepen en blokken.

(1) Oorzaken van de ellips van de matrijs (vervorming)

De aanwezigheid van niet-uniforme carbiden, verdeeld in een specifieke richting in het matrijzenstaal, is de oorzaak van de ernstige vervorming. De uitzettingscoëfficiënt van de carbiden is ongeveer 30% kleiner dan die van de matrixstructuur van het staal.

Tijdens het verhitten verhinderen de carbiden het uitzetten van het binnenste gat van de matrijs en tijdens het afkoelen verhinderen ze het krimpen van het binnenste gat van de matrijs, wat leidt tot ongelijkmatige vervorming van het binnenste gat van de matrijs en waardoor het ronde gat van de matrijs ellipsvormig wordt.

(2) Preventieve maatregelen

① Bij het maken van complexe precisiemallen moeten we streven naar het selecteren van matrijzenstaal met minimale carbide segregatie, zelfs als dat niet de goedkoopste optie is. We moeten staal met een slechte materiaalkwaliteit dat geproduceerd is door kleine staalfabrieken vermijden.

② Het matrijzenstaal met aanzienlijke carbide segregatie moet op de juiste manier worden gesmeed om carbidekristalblokken uit elkaar te halen en de ongelijkmatige verdeling van carbiden te verminderen. Dit elimineert ook anisotropie in de eigenschappen van het staal.

③ Het gesmede matrijzenstaal moet gehard en getemperd om een sorbietstructuur te bereiken met een uniforme verdeling van carbiden die fijn en verspreid is. Hierdoor wordt de vervorming in de complexe precisiematrijs na de warmtebehandeling geminimaliseerd.

④ Voor matrijzen met grotere afmetingen of matrijzen die niet gesmeed kunnen worden, kan een dubbele veredelingsbehandeling worden gebruikt om de hardmetalen gelijkmatig te verfijnen en te verdelen. Dit rondt ook de randen en hoeken af en vermindert de vervorming door de warmtebehandeling in de matrijs.

Het ontwerp van een mal is in de eerste plaats gebaseerd op het beoogde gebruik en als gevolg daarvan is de structuur niet altijd volledig rationeel of symmetrisch. Om dit aan te pakken, moeten ontwerpers effectieve maatregelen nemen om de maakbaarheid, rationaliteit van de structuur en symmetrie van de geometrische vorm van de mal te garanderen en toch de prestaties van de mal te behouden. Dit vereist zorgvuldige overweging tijdens het ontwerpproces.

(1) Probeer scherpe hoeken en secties met verschillende dikte te vermijden.

Ontwerpers moeten secties, dunne randen en scherpe hoeken met grote dikteverschillen vermijden in het matrijsontwerp. In plaats daarvan moeten vloeiende overgangen worden geïmplementeerd op het kruispunt van de matrijsdikte. Dit vermindert effectief temperatuurverschillen en thermische stress in de matrijssectie. Bovendien kan het verschil in tijd tussen microstructuurtransformatie en microstructuurspanning worden verminderd door overgangsfiles en -kegels te gebruiken.

(2) Procesgat adequaat vergroten

Voor matrijzen die geen uniforme en symmetrische doorsnede kunnen garanderen, kan het nodig zijn om het ontwerp aan te passen door niet-doorgaande gaten te vervangen door doorgaande gaten of door extra procesgaten toe te voegen, op voorwaarde dat dit de prestaties van de matrijs niet beïnvloedt.

Mallen met smalle holtes kunnen vervormen na het afschrikken. Door tijdens de ontwerpfase twee procesgaten toe te voegen, kan het temperatuurverschil over de dwarsdoorsnede tijdens het afschrikken worden verkleind, wat resulteert in minder thermische stress en betere vervormingen.

Het vergroten van het aantal procesgaten of het omzetten van niet-uniforme gaten in doorlopende gaten kan ook het risico op scheuren door ongelijke dikte verminderen.

(3) Er moet zoveel mogelijk worden gekozen voor een hechte en symmetrische structuur.

Als de vorm van de matrijs open of asymmetrisch is, is de spanningsverdeling ongelijk na het afschrikken, waardoor de matrijs gevoelig is voor vervorming. Om dit te beperken, is het gebruikelijk om de ribbels op algemeen vervormbare groefmatrijzen te behouden voor het afschrikken en ze er na het proces af te snijden. Dit helpt vervorming bij R tijdens het afschrikken te voorkomen en verbetert de algemene stabiliteit van het werkstuk.

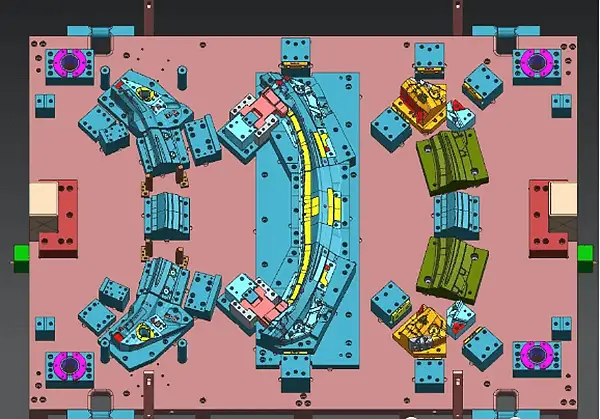

(4) Gecombineerde structuur wordt aangenomen

Voor grote matrijzen met complexe vormen en afmetingen groter dan 400 mm, evenals ponsen met kleine diktes en grote lengtes, is het raadzaam om een gecombineerde structuur te gebruiken om de complexiteit te vereenvoudigen en de grootte te verkleinen van groot naar klein.

Het heroriënteren van het binnenoppervlak van de matrijs naar het buitenoppervlak kan zowel warme als koude verwerking vergemakkelijken en ook vervorming en barsten verminderen.

Bij het ontwerpen van een gecombineerde structuur moet rekening worden gehouden met de volgende principes om een goede ontleding te garanderen zonder de aanpasnauwkeurigheid aan te tasten:

(1) Pas de dikte aan om na ontbinding een uniforme doorsnede te verkrijgen.

(2) Ontbinden in gebieden waar spanningsconcentratie optreedt om spanning te verspreiden en scheurvorming te voorkomen.

(3) Breng de structuur in overeenstemming met de procesgaten om ze symmetrisch te maken.

(4) Gemak garanderen voor zowel koude als warme verwerking en assemblage.

(5) Het belangrijkste is om de bruikbaarheid van de structuur te garanderen.

Het gebruik van een integrale structuur voor grote matrijzen kan de warmtebehandeling bemoeilijken, wat leidt tot inconsistente krimp van de holte na het afschrikken. Dit kan resulteren in concaaf-convexe randen, vlakke vervorming en problemen bij het corrigeren van deze problemen tijdens toekomstige bewerkingen.

Om deze uitdagingen aan te gaan, is het gebruik van een gecombineerde structuur een geschikte oplossing. Na de warmtebehandeling kan de structuur worden geassembleerd, geslepen en opnieuw gematched. Dit vereenvoudigt niet alleen het warmtebehandelingsproces, maar lost ook effectief vervormingsproblemen op.

In fabrieken komt het vaak voor dat matrijzen met complexe vormen en hoge precisie na een warmtebehandeling aanzienlijk vervormen. Bij nadere inspectie wordt vaak ontdekt dat de oorzaak van deze vervorming het gebrek aan voorverwarming is, zowel tijdens de machinale bewerking als tijdens de uiteindelijke warmtebehandeling.

1. Oorzaken van vervorming

De superpositie van de restspanning in het bewerkingsproces en de spanning na het afschrikken verhoogt de vervorming van de matrijs na de warmtebehandeling.

2. Preventieve maatregelen

Om de restspanning en vervorming van de matrijs na het afschrikken te verminderen, kunnen de volgende maatregelen worden genomen:

(1) Voer een stressvermindering uit gloeien één bewerking, bij een temperatuur van (630-680)°C gedurende (3-4) uur met ovenkoeling tot 500°C of 400°C gedurende (2-3) uur, tussen voorbewerking en halfafwerking.

(2) Verlaag de afschriktemperatuur om de restspanning na het afschrikken te verminderen.

(3) Blus de matrijs af in olie bij 170°C en laat hem afkoelen aan de lucht (step quenching).

(4) Verminder de restspanning door isothermisch afkoelen.

Door deze stappen te volgen, kunnen de restspanning en vervorming van de matrijs na het afschrikken geminimaliseerd worden.

De algemene opvatting dat de vervorming van een matrijs na een warmtebehandeling wordt veroorzaakt door afkoeling, is onjuist.

In werkelijkheid heeft de juiste verwerkingstechnologie voor de mal, vooral voor complexe mallen, een grotere invloed op de vervorming ervan.

Een vergelijking van de verwarmingsprocessen van sommige mallen laat zien dat hogere verwarmingssnelheden vaak leiden tot grotere vervorming.

(1) De oorzaak van vervorming Elk metaal zet uit bij verhitting

Wanneer staal wordt verhit, zal de niet-uniforme temperatuur van elk onderdeel in dezelfde matrijs (dat wil zeggen ongelijkmatige verhitting) resulteren in niet-uniform uitzetten, wat leidt tot inwendige spanning veroorzaakt door ongelijkmatige verwarming.

Onder het transformatiepunt van staal wordt thermische spanning voornamelijk veroorzaakt door ongelijkmatige verwarming.

Wanneer de temperatuur de transformatietemperatuur overschrijdt, leidt ongelijkmatige verwarming tot ongelijkmatige microstructurele transformatie, wat structurele spanning genereert.

Als gevolg hiervan vergroten hogere verhittingssnelheden het temperatuurverschil tussen het oppervlak en de kern van de matrijs, wat leidt tot hogere spanningsniveaus en grotere vervorming van de matrijs na de warmtebehandeling.

(2) Preventieve maatregelen

De complexe vorm moet geleidelijk worden verwarmd tot onder de faseovergangstemperatuur.

Over het algemeen is de vervorming van de mal tijdens de vacuümwarmtebehandeling aanzienlijk minder vergeleken met die in een zoutbadoven.

Voor lage gelegeerd staal matrijzen is één voorverwarmingscyclus bij een temperatuur van 550-620 °C voldoende. Voor matrijzen met een hoge legering wordt een voorverwarmingscyclus in twee stappen bij temperaturen van 550-620 °C en 800-850 °C aanbevolen.

Sommige fabrikanten geloven dat het verhogen van de afschriktemperatuur cruciaal is om de hoge hardheid van de matrijs te garanderen. Uit de praktijkervaring blijkt echter dat dit geen geschikte methode is.

Voor complexe matrijzen wordt de normale verwarmingstemperatuur gebruikt voor zowel verwarmen als afschrikken. De vervorming door warmtebehandeling die optreedt na verhitting bij de maximaal toegestane temperatuur is veel groter dan bij de minimaal toegestane temperatuur.

(1) Oorzaken van vervorming

Zoals algemeen bekend is, leidt het verhogen van de afschriktemperatuur tot een toename van de korrelgrootte van het staal. Dit komt omdat een grotere korrelgrootte de hardbaarheid verhoogt, wat resulteert in meer spanning tijdens het afschrikken en afkoelen.

Aangezien de meeste complexe matrijzen gemaakt zijn van staal met een gemiddelde tot hoge legering, zal een hoge afschriktemperatuur bovendien resulteren in een verhoging van de restwaarde. austeniet in de structuur door een laag Ms-punt. Dit zal leiden tot een grotere vervorming van de matrijs na de warmtebehandeling.

(2) Preventieve maatregelen

Om aan de technische eisen van de mal te voldoen, is het belangrijk om een geschikte verwarmingstemperatuur te kiezen. Om stress tijdens het afkoelen te minimaliseren en vervorming door warmtebehandeling in complexe mallen te verminderen, is het raadzaam om de laagst mogelijke afschakeltemperatuur te kiezen.

De mate van vervorming en scheurvorming tijdens de warmtebehandeling is nauw verbonden met de soort staal en de kwaliteit ervan. De selectie moet worden gemaakt op basis van de prestatievereisten van de matrijs, rekening houdend met de precisie, structuur en grootte van de matrijs, evenals de aard, hoeveelheid en verwerkingsmethode van het materiaal dat wordt verwerkt.

Voor onderdelen zonder vervorming en nauwkeurigheidseisen kan koolstofgereedschapsstaal worden gebruikt om de kosten te verlagen. Voor onderdelen die gevoelig zijn voor vervorming en scheuren, kan gelegeerd gereedschapsstaal met een hogere sterkte en een langzamere levensduur worden gebruikt. kritische koelsnelheid tijdens het blussen moet worden geselecteerd.

Als de vervorming van een matrijs van koolstofstaal niet aan de eisen voldoet, moet in plaats daarvan 9Mn2V-staal of CrWMn-staal worden gebruikt, ook al zijn de materiaalkosten hoger. Dit lost de problemen van vervorming en scheurvorming op, wat resulteert in een kosteneffectieve oplossing op de lange termijn.

Het is ook belangrijk om de inspectie en het beheer van grondstoffen aan te scherpen om scheuren tijdens de warmtebehandeling door defecten in de grondstoffen te voorkomen.

Het formuleren van redelijke technische specificaties (inclusief hardheidseisen) is een cruciale stap in het voorkomen van vervorming en scheuren tijdens het afschrikken. Lokaal harden of oppervlakteverharding kan voldoen aan de gebruiksvereisten en algehele afschrikken waar mogelijk moet worden vermeden.

Voor hele afschrikmatrijzen kunnen lokale eisen worden versoepeld en is het niet nodig om uniformiteit af te dwingen. Voor matrijzen met hoge kosten of een complexe structuur, als het moeilijk is om tijdens de warmtebehandeling aan de technische eisen te voldoen, is het aan te raden om de technische specificaties aan te passen en eisen te versoepelen die weinig invloed hebben op de levensduur, om sloop door herhaalde reparaties te voorkomen.

De hoogst haalbare hardheid mag niet de enige technische specificatie zijn bij het ontwerp van het geselecteerde staal. Dit komt omdat de hoogste hardheid vaak gemeten wordt op een klein monster van beperkte omvang, dat aanzienlijk kan verschillen van de hardheid die bereikt kan worden op een grotere mal van werkelijke omvang.

Het nastreven van de hoogste hardheid vereist vaak een verhoging van de koelsnelheid tijdens het afschrikken, wat kan leiden tot meer vervorming en scheurvorming. Daarom kan het specificeren van een hogere hardheid als technische voorwaarde een uitdaging vormen voor de warmtebehandeling, zelfs voor kleine mallen.

Concluderend moet de ontwerper redelijke en haalbare technische specificaties opstellen op basis van het beoogde gebruik en de geselecteerde staalsoorten. Bovendien moet het hardheidsbereik dat geassocieerd wordt met brosheid worden vermeden bij het bepalen van de hardheidseisen voor de geselecteerde staalsoorten.

1. Oorzaken van vervorming

Gelegeerd staal, zoals Cr12MoV staal, heeft vaak een aanzienlijke hoeveelheid behouden austeniet na afschrikken. De verschillende structuren in het staal hebben verschillende specifieke volumes, waarbij austeniet het kleinste specifieke volume heeft. Dit is de belangrijkste oorzaak van volumereductie in hooggelegeerd staal na afschrikken en ontlaten bij lage temperatuur.

Het specifieke volume van verschillende staalconstructies neemt in de volgende volgorde af: martensietgetemperd sorbiet, pareliet en austeniet.

2. Preventieve maatregelen

(1) De afschriktemperatuur juist verlagen

Zoals eerder vermeld, resulteren hogere dooftemperaturen in een grotere behouden austeniet massa. Daarom is het kiezen van de juiste afschriktemperatuur cruciaal om de krimp van de mal te verminderen. Om aan de technische eisen van de matrijs te voldoen, moet rekening worden gehouden met de algehele prestaties van de matrijs en moet de afschriktemperatuur op de juiste manier worden verlaagd.

(2) Verhoog de hardingstemperatuur

Gegevens tonen aan dat het behouden austenietgehalte van Cr12MoV staal dat is ontlaten bij 500°C de helft is van staal dat is ontlaten bij 200°C. Daarom moet de ontlaattemperatuur worden verhoogd, terwijl nog steeds aan de technische eisen van de matrijs wordt voldaan. In de praktijk is de vervorming van een Cr12MoV stalen matrijs die is ontlaten bij 500°C minimaal, met slechts een kleine afname in hardheid (2-3HRC).

(3) Cryogene behandeling gebruiken

Cryogene behandeling na afschrikken is een effectieve methode om de resterende austenietmassa te verminderen en vervorming en maatveranderingen tijdens stabiel gebruik te minimaliseren. Daarom moet cryogene behandeling worden gebruikt voor precisie- en complexe matrijzen.

De vervorming die optreedt tijdens de warmtebehandeling van matrijzen is vaak zichtbaar na het afschrikken en afkoelen. Hoewel er verschillende factoren zijn die hieraan bijdragen, kan de invloed van het koelproces niet over het hoofd worden gezien.

1. Oorzaken van vervorming

Wanneer de matrijs wordt afgekoeld tot onder de MS puntvindt fasetransformatie plaats in het staal. Dit leidt niet alleen tot thermische spanning door ongelijkmatige afkoeling, maar ook tot structurele spanning door niet-uniforme fasetransformatie. Hoe sneller de koelsnelheid en hoe ongelijkmatiger de koeling, hoe groter de spanning en vervorming.

2. Preventieve maatregelen

(1) Gebruik indien mogelijk voorkoeling

Om de hardheid van de matrijs te garanderen, moet zo veel mogelijk worden voorgekoeld. Koolstofstaal en laaggelegeerd matrijzenstaal kan worden voorgekoeld tot de hoeken zwart worden (720-760°C). Voor staalsoorten met stabiele onderkoelde austeniet in de perliettransformatiezone kan worden voorgekoeld tot ongeveer 700°C.

(2) Keur het Stap Koelen Doven goed

De stapkoeling afschrikmethode is een effectieve manier om vervorming te verminderen in sommige complexe matrijzen door de thermische spanning en de spanning op de microstructuur tijdens het afkoelen aanzienlijk te verminderen. afschrikproces.

(3) Austempering gebruiken

Austempering kan de vervorming in sommige precisie- en complexe matrijzen aanzienlijk verminderen.

Het is onmogelijk om vervorming in een matrijs na het afschrikken volledig te elimineren. De volgende methoden kunnen echter worden gebruikt om vervorming in precisie- en complexe matrijzen onder controle te houden:

(1) Selecteer een geschikte verwarmingstemperatuur

Bij het uitharden moet de laagst mogelijke afschriktemperatuur worden gekozen. Voor hoge koolstof gelegeerd staal matrijzen (zoals CrWMn- en Cr12Mo-staal) kan het verhogen van de afschriktemperatuur om het MS-punt te verlagen en het restausteniet te verhogen worden gebruikt om afschrikvervorming onder controle te houden.

Bovendien kan de afschriktemperatuur van matrijzen van hoog koolstofstaal met een grote dikte worden verhoogd om afschrikscheuren te voorkomen. Voor matrijzen die gevoelig zijn voor vervorming en barsten, moet voor het afschrikken spanningsarmgloeien worden uitgevoerd.

(2) Optimale verwarming

Er moet gestreefd worden naar een gelijkmatige verwarming om de thermische spanning tijdens het verwarmen te verminderen. Voor hooggelegeerde stalen matrijzen met grote doorsneden, complexe vormen en hoge vervormingseisen is voorverwarming of een beperkte verwarmingssnelheid meestal noodzakelijk.

(3) Geschikte koelmodus en koelmedium

Waar mogelijk moet worden gekozen voor voorkoelen, stapsgewijs afkoelen en stapsgewijs koelen. Voorkoelen door afschrikken is effectief in het verminderen van vervorming in slanke of dunne matrijzen. Het kan ook vervorming tot op zekere hoogte verminderen in matrijzen met grote dikteverschillen.

Voor matrijzen met complexe vormen en aanzienlijke verschillen in doorsnede wordt stapsgewijs afschrikken aanbevolen. Als snelstaal wordt afgeschrikt bij 580-620 °C, kunnen afschrikvervorming en barsten worden voorkomen.

(4) Correct uitvoeren van afschrikactiviteiten

Om de matrijs zo gelijkmatig mogelijk af te koelen, moet de juiste methode worden gekozen om het werkstuk in het medium te duwen. Het werkstuk moet het koelmedium binnengaan in de richting van de minste weerstand en de langzaamst afkoelende kant moet naar de vloeistof toe worden bewogen. Zodra de mal onder het MS-punt is afgekoeld, moet de beweging worden gestopt.

In het geval van ongelijke dikte in de mal moet het dikkere deel bijvoorbeeld eerst worden afgekoeld. Om vervorming door warmtebehandeling bij werkstukken met grote doorsnedeveranderingen te verminderen, kunnen procesgaten, verstevigingsribben en asbestpluggen in de gaten worden toegevoegd.

Voor werkstukken met concave en convexe oppervlakken of doorlopende gaten moeten het concave oppervlak en het gat naar boven toe worden afgeschrikt om luchtbellen in het doorlopende gat vrij te maken.

De oorzaak van vervorming in precisie- en complexe mallen is vaak complex, maar door de vervormingswetten te begrijpen, de oorzaken te analyseren en verschillende methoden toe te passen om vervorming te voorkomen, kan het worden verminderd en gecontroleerd.

In het algemeen kunnen de volgende methoden worden gebruikt om vervorming door warmtebehandeling in precisie- en complexe mallen te voorkomen:

(1) Geschikte materialen kiezen

Voor precisie en complexe matrijzen, microvervorming matrijzenstaal met goede materiaaleigenschappen (zoals luchtgekoeld staal) moet worden geselecteerd. Voor matrijzenstaal met aanzienlijke hardmetaalseparatie moeten redelijk smeden en afschrikken en temperen warmtebehandeling worden uitgevoerd. Voor groter matrijzenstaal of matrijzenstaal dat niet gesmeed kan worden, kan een dubbele veredelingswarmtebehandeling met vaste oplossing worden gebruikt.

(2) Redelijk Vormstructuur Ontwerp

Het ontwerp van de matrijsstructuur moet redelijk zijn, met een symmetrische vorm en niet te dik. Voor matrijzen met aanzienlijke vervorming moeten de vervormingswetten worden begrepen en moeten bewerkingstoleranties worden gereserveerd. Voor grote, nauwkeurige en complexe matrijzen kan een gecombineerde structuur worden gebruikt.

(3) Restspanningen elimineren tijdens het bewerken

Om restspanningen tijdens het bewerken te elimineren, moet voor precisie- en complexe matrijzen vooraf een warmtebehandeling worden uitgevoerd.

(4) Geschikte verwarmingstemperatuur selecteren

De verwarmingstemperatuur moet redelijk worden gekozen en de verwarmingssnelheid moet worden geregeld. Langzaam verwarmen, voorverwarmen en andere uitgebalanceerde verwarmingsmethoden kunnen worden gebruikt om vervorming door warmtebehandeling in precisie- en complexe matrijzen te verminderen.

(5) Geschikt koelproces

Om de hardheid van de matrijs te garanderen, moeten voorkoeling, stapkoeling, afschrikken of warme afschrikprocessen zo veel mogelijk worden gebruikt.

(6) Vacuumverwarmen, afschrikken en cryogene behandeling

Waar mogelijk moet voor precisie- en complexe matrijzen gebruik worden gemaakt van afschrikken door vacuümverwarming en cryogene behandeling na afschrikken.

(7) Voorbehandeling, verouderingswarmtebehandeling en Nitreren Warmtebehandeling

Voor sommige nauwkeurige en gecompliceerde matrijzen kan een voorverwarmde behandeling, verouderende warmtebehandeling en afschrikken en ontlaten met nitrerende warmtebehandeling worden gebruikt om de nauwkeurigheid van de matrijzen te controleren.

Daarnaast is de juiste werking van warmtebehandelingsprocessen (zoals gaten dichten, gaten binden, mechanische fixatie, geschikte verwarmingsmethoden, juiste selectie van koelrichting en bewegingsrichting in koelmedium, enz. temperen warmtebehandeling processen zijn ook effectieve maatregelen om de vervorming van complexe precisiematrijzen te verminderen.