Waardoor barsten mallen na een warmtebehandeling? Hoe weet je of een mal goed hittebehandeld is? Warmtebehandeling van matrijzen kan complex zijn, maar als je de veelvoorkomende problemen en oplossingen begrijpt, kun je tijd en middelen besparen. Dit artikel geeft antwoord op 22 veelgestelde vragen over warmtebehandeling van mallen en biedt praktisch advies en deskundige inzichten. Van het vermijden van veelvoorkomende valkuilen tot het garanderen van optimale prestaties, u vindt waardevolle informatie om dit kritieke proces beter te begrijpen. Lees verder en ontdek de sleutel tot een succesvolle warmtebehandeling van matrijzen.

Dit kan worden bereikt door verwarmen en afschrikken bij temperaturen tussen 1050 en 1100℃, gevolgd door afschrikken in olie.

Het is echter niet nodig voor heet werk matrijzenstaal om zo'n hoge hardheid te hebben, omdat de prestaties aanzienlijk zullen afnemen bij een hoge hardheid.

Gewoonlijk zorgt een hardheidsbereik van HRC46-50 voor goede prestaties en duurzaamheid.

Als er een slijpmachine wordt gebruikt, kunnen de verwerkingskosten hoog zijn, kan de hoeveelheid verwerkt materiaal groot zijn, maar voldoet de grootte van het product mogelijk niet aan de vereiste norm.

Als zoutzuur het oppervlak niet kan reinigen, gebruik je waarschijnlijk matrijzenstaal met een hoog chroomgehalte. Is het matrijzenstaal D2 of H13?

De oxidelaag op matrijzenstaal met een hoog chroomgehalte is moeilijk te verwijderen, maar kan worden afgewassen met een zure reiniger voor roestvast staal. Deze reinigers zijn gemakkelijk verkrijgbaar in matrijzen- of roestvaststaalwinkels.

De oxidelaag op chroomrijk gietstaal is niet gemakkelijk te verwijderen met zoutzuur. Er zijn echter alternatieve methoden beschikbaar.

Als de mal gepolijst is met een oliesteen, wordt het oppervlak glad. Je kunt een grove slijpsteen of schuurband gebruiken om de mal te slijpen voordat je een warmtebehandeling uitvoert. Daarna kan de mal opnieuw worden geslepen met een fijne oliesteen.

Een andere methode die sommige mensen gebruiken is om de mal eerst te slijpen met een fiberschijf om de blanke huid effectief te verwijderen. Daarna gaan ze verder met slijpen en polijsten of zandstralen.

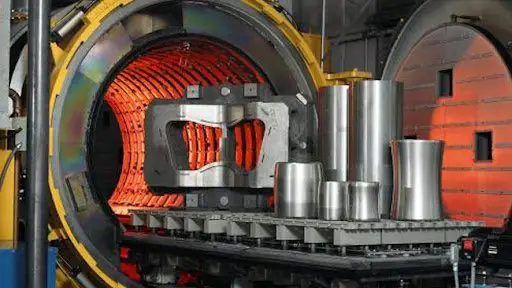

De thermische behandelingsinstallatie beschikt over een breed scala aan apparatuur, waaronder een batch-oven en een mijnoven.

De batch-oven wordt het meest gebruikt en kan verschillende warmtebehandelingen aan, zoals gloeien, normaliseren, afschrikken en ontlaten. Het is een elektrisch verwarmde oven die wordt verwarmd tot een vooraf bepaalde temperatuur voordat het werkstuk erin wordt geplaatst. Na het bereiken van de gewenste temperatuur wordt het werkstuk een tijdje warm gehouden en vervolgens verwijderd of afgekoeld in de oven.

De putoven wordt meestal gebruikt als carburatie-apparatuur en wordt ondergronds begraven. Zodra het werkstuk erin is geplaatst, wordt het verzegeld en vervolgens ondergedompeld in koolstofrijke vloeistoffen, zoals kerosine of methanol, bij hoge temperaturen. De vloeistof lost op in koolstofatomen die het oppervlak van het werkstuk binnendringen.

Het afschrikbekken wordt gebruikt voor het afschrikken en bevat een waterige oplossing of olie die wordt gebruikt om geharde werkstukken uit de batch-oven af te koelen. Het proces houdt in dat het werkstuk in het bekken wordt geplaatst en een korte tijd wacht voordat het wordt verwijderd.

Andere apparaten in de fabriek zijn hoogfrequente machines die een 50Hz-stroom omzetten in een 200KHz-stroom. Het meest gebruikte model heeft een maximaal vermogen van 200Kw en heeft een spoel gemaakt van een koperen buis met intern koelwater dat aan de buitenkant van het werkstuk wordt geplaatst. Binnen enkele seconden kleurt het oppervlak van het werkstuk rood en wanneer het de vooraf bepaalde temperatuur heeft bereikt, spuit een watermantel een afschrikmiddel op het oppervlak om het afschrikproces te voltooien.

Samengevat beschikt de thermische behandelingsinstallatie over een verscheidenheid aan apparatuur, waaronder de hierboven genoemde

Zonder informatie over de grootte en vorm van onderdelen, warmtebehandelingsvereisten en toegepaste warmtebehandelingstechnieken kan het erg lastig zijn om de oorzaken te achterhalen.

Beide soorten staal behoren tot dezelfde categorie van lepidolietstaal met hoog chroom, dat de neiging heeft om te barsten in koude omstandigheden. De warmtebehandelingstechniek die voor dit staal nodig is, is ook complex.

Op basis van mijn ervaring kunnen de volgende warmtebehandelingstechnieken worden gebruikt:

Voor het verkrijgen van thermische hardheid en hoge slijtvastheid, kan het staal worden afgeschrikt bij 950-1000℃ en oliegekoeld, wat resulteert in een HRC>58. Voor betere resultaten kan de afschriktemperatuur worden verhoogd tot 1115-1130℃, gevolgd door olie koeling.

Voor fijne en dunne mallen kan luchtkoeling worden gebruikt en om vervorming te verminderen wordt koeling met de zoutoplossing aanbevolen bij een temperatuur tussen 400-450℃.

Temperen moet niet worden gedaan onder 300-375℃ omdat dit de taaiheid van het gereedschap kan verminderen en broosheid kan veroorzaken. Het is belangrijk om direct na het afschrikken te temperen.

Als er wordt afgeschrikt bij een temperatuur boven 1100℃, wordt twee tot drie keer temperen onder 520℃ aanbevolen.

Het is belangrijk op te merken dat een hoge afschriktemperatuur ontkoling kan veroorzaken. Daarom is het raadzaam om voor het afschrikken een voorverwarmingsbehandeling (gloeien) uit te voeren.

Aanvullend:

"De arbeider mengde per ongeluk een onverwarmd onbewerkt onderdeel met een partij goed hittebehandelde onderdelen. Beiden hebben een ondermaatse straalbehandeling ondergaan, dus het is onmogelijk om ze van elkaar te onderscheiden op basis van kleur. Bovendien valt hun hardheid binnen het bereik van HRC35-45, waardoor het ook moeilijk is om ze op basis van hardheid van elkaar te onderscheiden. Dus hoe kunnen we ze uit elkaar houden? Stel niet voor om het werkstuk door te snijden om de metallografische structuur te bekijken, want dat zou het product beschadigen."

Antwoorden:

Als je de hardheid of oxiderende kleuren van de warmtebehandeling niet kunt identificeren, stel ik voor dat je ze identificeert door het tikkende geluid.

De metallografische structuur van een gietstuk en een werkstuk na afschrikken en temperen verschilt. Er is ook een verschil in intern verbruik, dat kan worden vastgesteld door geluid te tikken.

Als de gespecificeerde verwarmingstemperatuur wordt overschreden, zal de korrel groter worden en zullen verschillende mechanische eigenschappen verslechteren, zoals verhoogde brosheid, verminderde taaiheid, gemakkelijke vervorming en scheuren.

Om oververhitting te voorkomen, is het cruciaal om de verwarmingstemperatuur te regelen.

Als het staal oververbrand is, kan dit niet worden verholpen door warmtebehandeling of machinale bewerking.

Oorzaken:

Preventieve maatregelen:

Voor warmtebehandeling van matrijzen wordt aanbevolen om te kiezen voor vacuümwarmtebehandeling om vervorming te minimaliseren.

Om de warmtebehandeling te vergemakkelijken, kunnen mallen in kleine stukken worden verdeeld en langzaam snijden gebruikt worden om een hoge precisie, een goede afwerking en minimale vervorming te garanderen. Als de speling gegarandeerd is, zullen bramen verwaarloosbaar zijn. Het is raadzaam om de nauwkeurigheid van het gebruikte apparaat te controleren.

Bovendien is het mogelijk dat de bolle mal niet sterk genoeg is. Er kan ook restspanning zijn in plaatmetaal na de warmtebehandeling, wat leidt tot vervorming tijdens het draadsnijden. Om dit te beperken, wordt voorgesteld om voor te frezen met grote draadsnijgaten, gevolgd door een herverhitting, waarbij een marge van 3-4 mm overblijft.

Oorzaken:

Het oppervlak van de mal vertoont een geoxideerde laag, roestvlekken en gedeeltelijke ontkoling vóór de warmtebehandeling.

Als het afschrikmedium niet goed gekozen is, of als er een teveel aan of veroudering van onzuiverheden in het afschrikmedium zit, kan dit problemen veroorzaken nadat de mal is afgeschrikt en verwarmd.

Preventieve maatregelen:

Voor de warmtebehandeling is het belangrijk om alle oxidehuid en roestvlekken te verwijderen. Daarnaast is het cruciaal om het matrijsoppervlak goed te beschermen tijdens het afschrikken en verwarmen. Voor het verhitten wordt een elektrische vacuümoven, zoutbadoven of oven met beschermende atmosfeer aanbevolen.

Tijdens het afschrik- en verwarmingsproces is het belangrijk om het juiste koelmedium te kiezen. Als het koelmedium gedurende langere tijd wordt gebruikt, moet het regelmatig worden gefilterd of vervangen.

Oorzaken:

De oorspronkelijke structuur van gietstalen materialen vertoont vaak ernstige carbide segregatie.

Dit kan worden toegeschreven aan een slechte smeedtechnologie, zoals het gebruik van hoge verwarmingstemperaturen, beperkte vervorming, hoge stoptemperaturen en lage koelsnelheden, die het moeilijk maken om reticulaire, gebandeerde en kettingcarbiden te elimineren en daardoor het sferoïdisch gloeien belemmeren.

Bovendien kan een slechte gloeitechnologie, zoals te hoge of lage gloeitemperaturen, of een ontoereikende isothermisch gloeien tijd kan leiden tot ongelijkmatige of slechte sferoïdisatie.

Preventieve maatregelen:

Bij het selecteren van schimmel stalen materiaalHet is belangrijk om rekening te houden met de werkomstandigheden van de mal, de productiehoeveelheid en de sterkte en taaiheid van het materiaal. Het wordt aanbevolen om schimmel van hoge kwaliteit te kiezen stalen materiaal voor optimale prestaties.

Om het smeedproces te verbeteren, kan het nodig zijn om de voorbereidende warmtebehandeling van normaliseren toe te passen, die kan helpen bij het elimineren van niet-uniformiteit van reticulaire en kettingcarbiden en carbiden in grondstoffen. In gevallen waarin matrijzenstaal met een hoog koolstofgehalte ernstige carbide segregatie heeft die niet kan worden gesmeed, kan veredeling met vaste oplossing worden gebruikt als behandelingsmethode.

Om het gewenste sferoïdische gloeiproces voor de gesmede knuppels te bereiken, is het noodzakelijk om de juiste processpecificaties te formuleren op basis van de warmtebehandeling met afschrikken en snelle uniforme sferoïdiserende gloeitechniek.

Verder is het belangrijk om de temperatuuruniformiteit van de billet in de oven te garanderen door een redelijke installatie van de oven te implementeren.

Oorzaken:

Het mengen van het gietstaal is een veelgemaakte fout. De vereiste afschriktemperatuur voor matrijsmateriaal is veel lager dan die van het eigenlijke staal (GCr15-staal moet bijvoorbeeld niet worden behandeld als 3Cr2W8V-staal).

Onjuiste sferoïdisatie voor het afschrikken is een belangrijke oorzaak van slechte sferoïdisatie in gietstaal.

Een te hoge verhittingstemperatuur voor het afkoelen van de mal of een te lange verduurzamingstijd kunnen tot problemen leiden.

Een onjuiste plaatsing van de mal in de oven kan leiden tot oververhitting in de buurt van de elektrode of verwarmingseenheid.

Mallen met een aanzienlijke verandering in doorsnede vereisen een juiste selectie van de parameters van het afschrik- en verwarmingsproces om oververhitting bij de dunne doorsnede en scherpe hoek te voorkomen.

Preventieve maatregelen:

Het staal moet streng worden geïnspecteerd voordat het het magazijn binnenkomt om vermenging en wanorde te voorkomen.

Vóór het afschrikken is het belangrijk om het smeden en het sferoïdisatiegloeien correct uit te voeren om een goede sferoïdisatie te garanderen.

Om de matrijs goed te laten afschrikken en opwarmen, moeten de processpecificaties correct worden gevolgd en moeten de afschrikverwarmingstemperatuur en de bewaartijd van de warmte strikt worden gecontroleerd.

De thermometer moet regelmatig worden gecontroleerd en gecorrigeerd om er zeker van te zijn dat het instrument goed werkt.

Wanneer de mal in de oven wordt verwarmd, moet deze op gepaste afstand van de elektrode of verwarmingseenheid worden gehouden.

Hoge hardheid, hoge slijtvastheid en hoge taaiheid optimalisatiebehandeling:

Metallografische analyse kan worden uitgevoerd om te bepalen of er sprake is van decarbonisatie aan het oppervlak van materialen. Decarbonisatie is een veel voorkomende oorzaak van scheurvorming.

H13 is een veelgebruikt materiaal voor extrusiematrijzen en de hardheidsvereisten voor dit materiaal zijn niet erg hoog.

Ik raad aan om een warmtebehandeling te proberen binnen het temperatuurbereik van 1030-1050℃.

De rol van warmtebehandeling bij de productie van matrijzen:

De meeste defecten in matrijzen worden veroorzaakt door breuk, slijtage en vervorming, met als belangrijkste redenen onjuiste warmtebehandeling en slechte bewerking van de matrijs. Daarom zijn de zorgvuldige selectie van materialen, de juiste formulering van het warmtebehandelingsproces en de verbetering van de kwaliteit van de warmtebehandeling cruciaal voor het verlengen van de levensduur van de mal.

Warmtebehandeling van matrijzen omvat voorverwarming en uiteindelijke warmtebehandeling, met als uiteindelijk doel een goede oppervlaktekwaliteit, sterkte, plasticiteit en taaiheid in de matrijs.

Mogelijke oorzaken:

Als de temperatuur tijdens het afschrikken de aanbevolen limiet overschrijdt, kan dit leiden tot oververhitting, met verschillende problemen tot gevolg, zoals grove korrels, ernstige decarbonisatie, grote martensietbreuk met grove korrels, lage taaiheid en verminderde plasticiteit.

Een hoge verhittingstemperatuur en een langere verduurzamingstijd kunnen ook leiden tot ernstige decarbonisatie van het materiaaloppervlak, een grove korrelstructuur, een zwakke bindkracht en een aanzienlijke vermindering van de plasticiteit. Daarom is het essentieel om de juiste temperatuur en tijd aan te houden tijdens het afschrikproces om dergelijke problemen te voorkomen.

Suggesties:

Voordelen:

Nadelen:

De kritische hardheidswaarde van de hardingsdiepte=Minimale hardingshardheid×0,8。

Een diepe koelbehandeling is de voortzetting van het koelproces van het werkstuk na het afschrikken.

De toepassing in de schimmelindustrie is voornamelijk in koud schimmelstaal, high-speed staal, draagstaal, koude vorm en vormbeslag

Diep koelen verandert enkele gerelateerde mechanische eigenschappen. De belangrijkste functies zijn als volgt:

Zoals harde verchromen om de slijtvastheid van onderdelen te verhogen.

Schot peening versterking:

De vermoeiingssterkte van de onderdelen kan sterk worden verbeterd onder wisselspanning.

Het walsgereedschap wordt gebruikt om druk uit te oefenen op het oppervlak van metalen onderdelen bij kamertemperatuur. Dit veroorzaakt plastische vervorming en wijzigt de microgeometrische vorm van het metaaloppervlak. Hierdoor worden de gladheid van het oppervlak, de vermoeiingssterkte, de slijtvastheid en de hardheid van de onderdelen verbeterd.