Heb je je ooit afgevraagd hoe de kleinste details de kwaliteit van een product kunnen maken of breken? Bij de productie van matrijzen is het polijstproces van cruciaal belang. In dit artikel worden verschillende polijstmethodes besproken en wordt uitgelegd hoe elke techniek de kwaliteit van de mal verbetert en de levensduur verlengt. Maak je klaar om de geheimen achter foutloze mallen te ontdekken!

In het proces van diversificatie en opwaardering van industriële producten is het verbeteren van de kwaliteit van matrijzen, die een directe invloed hebben op de productkwaliteit, een cruciale taak. Tijdens het fabricageproces van de matrijs is het slijpen en polijsten van het oppervlak van de onderdelen, dat bestaat uit een gladde bewerking en een spiegelbewerking na de vormbewerking, een belangrijke stap in het verbeteren van de kwaliteit van de matrijs.

Door een geschikte polijstmethode toe te passen, kan de matrijskwaliteit worden verbeterd en de levensduur worden verlengd, waardoor de kwaliteit van het eindproduct verbetert.

Mechanisch polijsten is een methode om het oppervlak van een werkstuk glad te maken door het verhoogde gedeelte te verwijderen door middel van snijden of plastische vervorming van het materiaal. Deze methode maakt meestal gebruik van oliesteenstrips, wolschijven, schuurpapier en handmatige bewerking.

Voor hogere eisen aan de oppervlaktekwaliteit kan een superfijne polijstmethode worden toegepast.

Ultrafijn slijpen en polijsten, een gespecialiseerd slijpgereedschap, maakt gebruik van roterende beweging met hoge snelheid in een polijstvloeistof die slijpmiddelen bevat om een oppervlakteruwheid van Ra0,008 μm te bereiken, de beste in verschillende polijstmethoden. Deze methode wordt vaak gebruikt in matrijzen voor optische lenzen. Mechanisch polijsten is de primaire methode voor het polijsten van matrijzen.

Chemisch polijsten is een techniek waarbij een materiaal wordt opgelost in een chemisch medium, waardoor het licht verhoogde deel van het oppervlak gladder wordt. Deze methode kan werkstukken polijsten met complexe vormen en heeft het voordeel dat het meerdere werkstukken tegelijk kan polijsten, waardoor het zeer efficiënt is. De oppervlakteruwheid verkregen door chemisch polijsten is meestal Ra10 μm.

Het basisprincipe van elektrolytisch polijsten is vergelijkbaar met dat van chemisch polijsten, aangezien het gaat om het selectief oplossen van het oppervlak van het materiaal om een glad oppervlak te verkrijgen.

Vergeleken met chemisch polijsten elimineert elektrolytisch polijsten de impact van kathode-reacties en biedt het een beter resultaat.

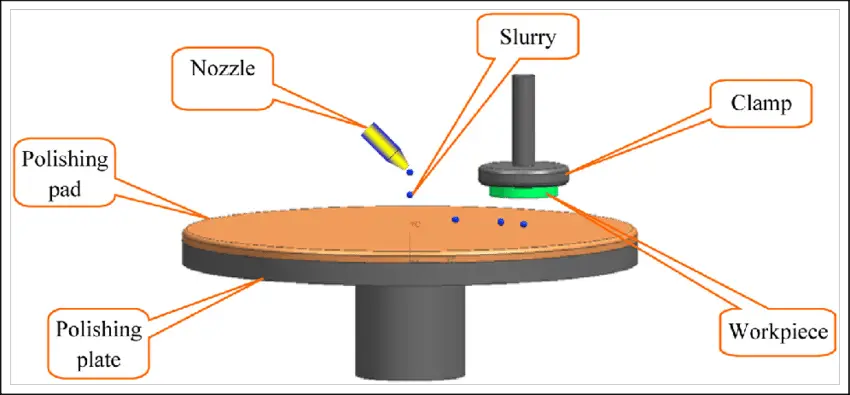

Ultrasoon polijsten is een techniek die ultrasone trillingen van een gereedschapsectie gebruikt om brosse en harde materialen te polijsten met een slijpmiddelsuspensie. Het werkstuk wordt ondergedompeld in een slijpmiddelsuspensie en onderworpen aan een ultrasoon veld, waardoor het slijpmiddel het oppervlak van het werkstuk slijpt en polijst door de werking van ultrasone golven.

Ultrasone bewerking heeft een minimale macroscopische kracht en resulteert niet in vervorming van het werkstuk, maar de productie en installatie van het gereedschap kan een uitdaging zijn.

Vloeistofpolijsten gebruikt een stromende vloeistof en de daarin aanwezige slijpdeeltjes om het oppervlak van een werkstuk te polijsten. Hydrodynamisch slijpen wordt aangedreven door hydraulische krachten.

Het medium bestaat voornamelijk uit een gespecialiseerde verbinding (polymere substantie) die onder lage druk stroomt en wordt gecombineerd met een slijpmiddel. Het slijpmiddel kan gemaakt zijn van siliciumcarbidepoeder.

Bij magnetisch slijpen en polijsten wordt een magnetisch slijpmiddel gebruikt om een slijpborstel te creëren onder invloed van een magnetisch veld, waardoor het werkstuk geslepen kan worden.

Deze methode heeft een hoge verwerkingsefficiëntie, levert resultaten van goede kwaliteit en maakt eenvoudige controle van de verwerkingscondities mogelijk. Met een geschikt slijpmiddel kan een oppervlakteruwheid van Ra 0,1 μm bereikt worden.

Om de polijstsnelheid van werkstukken met een oppervlakteruwheid van Ra 1,6 μm of hoger te verhogen, kan composietpolijsten worden bereikt door ultrasone golven te combineren met een speciale hoogfrequente smalle puls met hoge piekstroombron.

De gelijktijdige werking van ultrasone trillingen en elektrische pulsen op het oppervlak van het werkstuk vermindert snel de oppervlakteruwheid. Deze methode is zeer effectief bij het polijsten van ruwe oppervlakken van mallen na bewerking met draaibanken, frezen, elektrische vonken en draadsnijden.

Gangbare gereedschappen voor het polijsten van vormen zijn: schuurpapier, oliesteen, viltschijf, schuurpasta, legeringstroffel, diamantslijpnaald, bamboe, fiber slijpsteen, ronde roterende slijpmachine.

3.1 Grof polijsten

Oppervlakken na afwerking, EDM, slijpen, enz. kunnen gepolijst worden met een roterende oppervlaktepolijster met een rotatiesnelheid van 35 000 tot 40 000 omw/min.

Dan is er een handmatige oliesteenslijping, strip van oliesteen plus kerosine als smeermiddel of koelmiddel.

De gebruiksvolgorde is 180#→240#→320#→400#→600#→800#→1 000#.

3.2 Half-fijn polijsten

Bij het halfafwerken wordt voornamelijk schuurpapier en kerosine gebruikt. Het aantal schuurpapier is: 400#→600#→800#→1 000#→1 200#→1 500#.

In feite wordt #1 500 schuurpapier alleen gebruikt voor geharde matrijzenstaal (boven 52 HRC), niet voor voorgehard staal, omdat dit het oppervlak van het voorgeharde staal kan beschadigen en niet het gewenste polijsteffect zal bereiken.

3.3 Fijn polijsten

Voor het fijnpolijsten wordt voornamelijk een diamantslijppasta gebruikt.

Bij het slijpen met een polijstdoekschijf voor het mengen van diamantslijppoeder of slijppasta is de gebruikelijke slijpvolgorde 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).

De 9 μm diamantpasta en polijstschijf kunnen gebruikt worden om de haarsporen van het 1 200# en 1 50 0# schuurpapier te verwijderen.

Vervolgens wordt het polijsten uitgevoerd met een vilt en een diamantpasta in de orde van 1 μm (14 000 #) → μ 1/2 μm (60 000 #) → μ 1/4 μm (100 000 #).

Het polijstproces moet op twee aparte werkplekken worden uitgevoerd, waarbij het grof slijpen op de ene plek wordt uitgevoerd en het fijn polijsten op een andere plek. Zanddeeltjes die tijdens het vorige proces op het oppervlak van het werkstuk zijn achtergebleven, moeten zorgvuldig worden verwijderd.

Gewoonlijk moet het werkstuk na het grof polijsten met oliesteen en 1 200# schuurpapier worden ontdaan van stof om ervoor te zorgen dat er geen stofdeeltjes aan het matrijsoppervlak blijven kleven. Voor nauwkeurigheidseisen boven 1 μm, inclusief 1 μm, kan het polijsten worden uitgevoerd in een schone polijstkamer.

Voor nauwkeuriger polijsten moet dit in een absoluut schone omgeving gebeuren, omdat stof, rook, roos en waterdruppels zeer nauwkeurig gepolijste oppervlakken kunnen ruïneren. Na het polijstproces moet het oppervlak van het werkstuk beschermd worden tegen stof.

Als het polijstproces klaar is, moeten alle schuurmiddelen en smeermiddelen grondig worden verwijderd om er zeker van te zijn dat het oppervlak van het werkstuk schoon is, waarna een laag antiroestlaag op het oppervlak van het werkstuk moet worden aangebracht.

5.1 Oppervlaktegesteldheid van het werkstuk

Tijdens het bewerkingsproces kan de oppervlaktelaag beschadigd raken door hitte, inwendige spanningof andere factoren en onjuiste snijparameters kunnen het polijstresultaat beïnvloeden. Het oppervlak na EDM is moeilijker te slijpen dan oppervlakken na machinale bewerking of warmtebehandeling.

Daarom moet EDM worden voltooid voor het einde van het EDM-proces, anders vormt zich een geharde dunne laag op het oppervlak. Als EDM niet goed wordt uitgevoerd, kan de diepte van de warmte-beïnvloede laag oplopen tot 0,4 mm en is de hardheid hoger dan die van het substraat. Deze verharde laag moet worden verwijderd.

Voor de beste resultaten is het aan te raden om een ruw slijpproces te doen om een solide basis te leggen voor het polijsten.

5.2 Staalkwaliteit

Hoogwaardig staal is essentieel voor het verkrijgen van goede polijstresultaten, omdat verschillende insluitsels en poriën in het staal de polijstkwaliteit beïnvloeden. Om een bevredigend polijsteffect te verkrijgen, moet de oppervlakteruwheid van het werkstuk genoteerd worden aan het begin van de bewerking.

Als een werkstuk spiegel polijstenHet is cruciaal om staal te kiezen met goede polijstprestaties en een warmtebehandeling te ondergaan, anders wordt het gewenste effect misschien niet bereikt.

Een onjuiste warmtebehandeling kan leiden tot een ongelijke oppervlaktehardheid van het staal of verschillen in de eigenschappen ervan, waardoor het polijstproces een grotere uitdaging wordt.

5.4 Polijsttechnologie

Polijsten wordt voornamelijk handmatig uitgevoerd, waardoor menselijke vaardigheden de belangrijkste factor zijn die de kwaliteit van het polijsten beïnvloedt. Algemeen wordt aangenomen dat de polijsttechniek de oppervlakteruwheid beïnvloedt.

In werkelijkheid kan een goed polijsteffect alleen worden bereikt door goede polijsttechnieken te combineren met staal van hoge kwaliteit en de juiste warmtebehandeling. Omgekeerd, als de polijsttechniek slecht is, kan zelfs hoogwaardig staal geen spiegelachtige afwerking produceren.

6.1 Mal schuurpapier slijpen en olie steen slijpen moet aandacht besteden aan de volgende zaken

(1) Voor hardere maloppervlakken mag alleen schoon en zacht schuurgereedschap voor oliesteen worden gebruikt.

(2) Wanneer wordt overgeschakeld op een fijner schuurpapier, moeten het werkstuk en de handen van de bediener worden gereinigd om te voorkomen dat grof zand wordt meegenomen naar de volgende fijnslijpbewerking.

(3) Tijdens elk schuurproces moet het schuurpapier vanuit een andere richting van 45° worden geschuurd totdat de bovenste zandlaag is verwijderd. Zodra de bovenste zandlaag is verwijderd, moet de schuurtijd worden verlengd met 25%, voordat wordt overgeschakeld op een fijner schuurpapier.

(4) Schuren in verschillende richtingen helpt om de vorming van ongelijke golven op het werkstuk te voorkomen.

6.2 Aandachtspunten bij het diamantslijpen en -polijsten

Diamant slijpen en polijsten moet met lichte druk uitgevoerd worden, vooral bij het polijsten van voorgeharde stalen onderdelen en het gebruik van fijne slijppasta's.

De typische druk bij gebruik van een 8000# schuurpasta is 100-200 g/cm2maar het kan een uitdaging zijn om dit niveau van nauwkeurigheid te handhaven.

Om dit probleem aan te pakken kun je een dun, smal handvat aan de strip maken of een deel van de strip afsnijden om hem flexibeler te maken. Dit helpt bij het regelen van de polijstdruk en voorkomt dat er te veel druk op het matrijsoppervlak wordt uitgeoefend.

Bij het gebruik van diamantslijp- en polijsttechnieken moet niet alleen het werkoppervlak schoon zijn, maar moeten ook de handen van de arbeiders schoon gehouden worden.

6.3 Bij het polijsten van kunststof vormen moet aandacht worden besteed aan de volgende zaken

Het polijsten van kunststof mallen verschilt enorm van oppervlakteafwerking in andere industrieën.

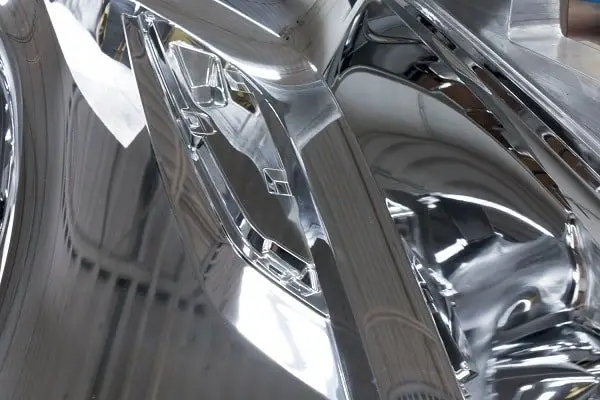

Technisch gesproken wordt dit proces spiegelbewerking genoemd. Deze methode vereist hoge normen, niet alleen voor het polijsten zelf, maar ook voor de vlakheid, gladheid en geometrische nauwkeurigheid van het oppervlak.

De spiegel polijsten standaard is verdeeld in vier niveaus: A0=Ra0,008 μm, A1=Ra0,016 μm, A3=Ra0,032 μm en A4=Ra0,063 μm.

Elektrolytisch polijsten, vloeibaar polijsten en andere methoden zijn vaak niet in staat om de geometrische nauwkeurigheid nauwkeurig te controleren en de oppervlaktekwaliteit die geproduceerd wordt door chemisch polijsten, ultrasoon polijsten, magnetisch polijsten en andere methoden voldoen niet aan de noodzakelijke eisen.

Daarom wordt de precisieverwerking van gietspiegels voornamelijk bereikt door mechanisch polijsten.

7.1 Overpolijsten

De belangrijkste uitdaging tijdens het dagelijks polijsten is "overpolijsten". Dit gebeurt wanneer de polijsttijd verlengd wordt, wat leidt tot een afname van de kwaliteit van het matrijsoppervlak.

Twee symptomen van overpolijsten zijn "sinaasappelhuid" en "putjes". Overpolijsten komt het meest voor bij mechanisch polijsten.

7.2 De reden waarom het werkstuk "sinaasappelhuid" heeft

Oneffen, ruwe oppervlakken worden "sinaasappelschillen" genoemd en er zijn verschillende redenen waarom ze voorkomen.

De meest voorkomende oorzaak is oververhitting van het matrijsoppervlak of overmatige carbonisatie.

Hoge polijstdruk en langere polijsttijd zijn de belangrijkste oorzaken van de vorming van "sinaasappelhuid".

Wanneer je bijvoorbeeld een polijstschijf gebruikt, kan de hitte van de schijf gemakkelijk resulteren in "sinaasappelhuid".

Hardere staalsoorten zijn bestand tegen een hogere polijstdruk, terwijl zachtere staalsoorten gevoeliger zijn voor overpolijsten.

Onderzoek heeft aangetoond dat de mate van overpolijsten varieert afhankelijk van de hardheid van het staal.

7.3 Maatregelen om de "sinaasappelhuid" van het werkstuk te elimineren

Wanneer een slechte oppervlaktekwaliteit wordt waargenomen, hebben veel mensen de neiging om de polijstdruk te verhogen en de polijsttijd te verlengen.

Deze aanpak leidt echter vaak tot een verdere verslechtering van de oppervlaktekwaliteit.

De volgende methoden kunnen worden gebruikt om dit te verhelpen:

(1) Verwijder het gebrekkige oppervlak en gebruik een iets grovere korrelgrootte dan voorheen voor het slijpen. Voer vervolgens het slijpen uit met een lagere polijstkracht.

(2) Voer spanningsontlasting uit bij een temperatuur onder de ontlaattemperatuur van 25°C. Slijp met de fijnste korrel voor het polijsten tot het gewenste resultaat bereikt is. Polijst ten slotte met een lichtere kracht.

7.4 Redenen voor de vorming van "putjes" op het oppervlak van het werkstuk

De vorming van microputjes of putjes tijdens het polijstproces wordt meestal veroorzaakt door niet-metalen Onzuiverheden in het staal, meestal harde en brosse oxiden die van het staaloppervlak worden verwijderd. De belangrijkste factoren die bijdragen aan "pitting" zijn:

(1) Te hoge polijstdruk en te lange polijsttijd.

(2) Onvoldoende zuiverheid van het staal en een hoog gehalte aan harde onzuiverheden.

(3) Roest op de mal.

(4) Het niet verwijderen van zwarte aanslag.

7.5 Maatregelen om putcorrosie van werkstukken te elimineren

(1) Slijp het oppervlak grondig opnieuw met een korrelgrootte die iets grover is dan voorheen. De laatste slijpstap moet worden uitgevoerd met een zachte en scherpe oliesteen voor het polijsten.

(2) Wanneer je een korrel kleiner dan 1 mm gebruikt, gebruik je best niet het zachtste polijstgereedschap.

(3) Beperk de polijsttijd en -kracht zoveel mogelijk.

Het polijsten van de holte tijdens het productieproces van de matrijs is een cruciale stap die de kwaliteit en levensduur van de matrijs beïnvloedt en daarmee ook de kwaliteit van het eindproduct.

Door de principes en procedures van het polijsten te begrijpen en een geschikte polijstmethode te kiezen, kan de kwaliteit en levensduur van de mal worden verbeterd, wat resulteert in een betere productkwaliteit.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.