Waarom zijn kleine onzuiverheden in staal zo belangrijk? Deze niet-metalen insluitsels zijn weliswaar minuscuul, maar hebben een grote invloed op de eigenschappen en bruikbaarheid van staal. Dit artikel gaat in op hun oorsprong, classificaties en de vooruitgang die in de loop der jaren is geboekt bij het beheersen ervan. Van het verbeteren van de staalkwaliteit tot het overwinnen van productieproblemen, het begrijpen van deze insluitingen is essentieel. Lees verder om de mechanismen achter hun vorming, de impact van moderne smelttechnieken en de toekomst van staalraffinage te ontdekken.

Abstract:

Niet-metaalinsluitingen spelen een cruciale rol bij het bepalen van veel eigenschappen van staal en hebben een grote invloed op de verwerking en het gebruik van staalproducten.

Dit artikel geeft een overzicht van de nieuwste ontwikkelingen in de oorsprong en classificatie van niet-metaalhoudende insluitsels en vat het onderzoekswerk van de afgelopen decennia samen.

Het belicht de dynamische omstandigheden van insluitselvorming en het effect van de huidige smeltomstandigheden op de samenstelling, hoeveelheid en grootteverdeling van insluitsels.

Het onderzoek naar insluitingsdenaturatie richt zich op staalsoorten zoals radiaal staaldraad, verenstaal en draagstaal om de gewenste grootte en vorm van insluitsels te verkrijgen.

Bovendien moeten er maatregelen worden genomen om te voorkomen dat de spuitmond van het continugieten verstopt raakt door de vlokstroom.

Met de vooruitgang van de micro-elektronenmicroscopie worden de distributiekenmerken van insluitsels nu beter begrepen. Het spannende gebied van "oxidemetallurgie" is ook behandeld in de context van insluitingen.

Tot slot gaat het artikel in op de verbetering van inclusiekenmerken en de uitdagingen van het uitvoeren van een kwantitatieve analyse.

In de afgelopen decennia is er opmerkelijke vooruitgang geboekt in het beheersen van insluitsels in staalDit is grotendeels te danken aan een beter begrip van de wisselwerking tussen thermodynamica, de slaksamenstelling van gesmolten staal en het staalproductieproces. Hierdoor kunnen insluitsels en processen worden geoptimaliseerd om de eigenschappen van staal te verbeteren.

Er zijn echter nog enkele belangrijke uitdagingen die moeten worden aangepakt en het proces van inclusiecontrole en optimalisatie moet voortdurend worden verbeterd.

Pas vijftig jaar geleden begonnen mensen aandacht te besteden aan de studie van niet-metalen insluitsels (NMI's) in staal. Destijds dacht men dat deze insluitingen het gevolg waren van corrosie van vuurvaste materialen en de aanwezigheid van verschillende smeltmiddelen en slakken.

Ondanks het belang ervan werd de studie van insluitsels echter niet zo algemeen erkend als tegenwoordig. Dit kwam doordat fysische metallurgen zich over het algemeen richtten op de studie van metaalfasen in plaats van op de studie van insluitingen. niet-metalen fasen zoals insluitsels in staal.

Naarmate de vraag naar hoogwaardig staal met zware gebruiksomstandigheden toenam, werd de correlatie tussen het type, de grootte en de verdeling van NMI's en de prestaties van staal duidelijker. Dit leidde tot een groeiende interesse in het bestuderen van de oorsprong, de kenmerken en het gedrag van insluitingen tijdens het smelten en verwerken van staalproducten.

Sinds de jaren 1980 is er aanzienlijke vooruitgang geboekt in het controleren en kwantitatief analyseren van NMI's, en de invloed van deze insluitingen op de eigenschappen van staal is uitgebreid onderzocht. Insluitingscontrole is een cruciaal aspect geworden bij het smelten, met als doel de gewenste insluitingskarakteristieken te bereiken door een geschikt procesontwerp en de productie van staal.

In dit artikel behandelen we het ontstaan en de beheersing van NMI's, het gedrag van insluitingen tijdens bewerkingen, de kwantitatieve analyse en distributiekarakteristieken van insluitingen en de laatste ontwikkelingen op het gebied van insluitingenbeheersing. We gaan echter niet in detail in op de invloed van insluitingen op de eigenschappen van staal, omdat dit een uitgebreid en snel groeiend gebied is.

Voor wie zich verder in dit onderwerp wil verdiepen, zijn de klassieke boeken van Kiessling en de conferenties en papers van de International Clean Steel Organization, die om de 3 tot 5 jaar worden gehouden en gesponsord worden door de Hongaarse Mijnbouw en Metallurgische Vereniging, waardevolle bronnen van kennis.

Met de voortdurende vooruitgang in de moderne staalproductietechnologie zien we dat oxidatiereacties en raffinagemethoden worden gebruikt om schadelijke elementen uit staal te verwijderen.

Deze onzuiverheden, zoals zwavel uit kolen en cokes, kunnen doordringen in vloeibaar ijzer en staal, maar hun oplosbaarheid in staal in vaste oplossing is vrij beperkt.

Tijdens het stollen beweegt het gesmolten staal van het kristallisatiefront naar vloeibaar staal, waarbij uiteindelijk verbindingen met een laag smeltpunt worden gevormd, zoals "FeO" en "FeS" of eutectisch dat beide verbindingen bevat. Daardoor is dit staal ongeschikt voor warmverwerkingsprocessen zoals walsen en smeden.

De oxiden, sulfiden en legeringselementen (zoals Mn) in staal vertonen een complexe relatie. Maar om staal van hoge kwaliteit te produceren, moet het gehalte aan zuurstof en zwavel opgelost in het gesmolten staal worden verlaagd.

Elementen zoals Mn, Al, Si kunnen worden gebruikt als legeringselementen in staal, omdat ze een hoge affiniteit met zuurstof hebben en kunnen worden gedesoxideerd in het gesmolten staal. Deze gedesoxideerde elementen worden niet-metaalhoudende oxide-insluitsels.

Anderzijds bevat het staal zwavel en is de oplosbaarheid van Ca en Mg in het staal minimaal. Hun affiniteit met zeldzame aardmetalen en S is hoog genoeg om niet-metallische sulfide insluitingen te vormen met een laag smeltpunt.

Als gevolg daarvan wordt het grootste deel van de zwavel in het staal geëlimineerd via raffinage en komt het in de slak terecht, terwijl de resterende zwavel tijdens het stollen neerslaat als sulfide-insluitsels.

Deze niet-metallische insluitsels kunnen worden ingedeeld in twee categorieën op basis van hun type: de chemische samenstelling van de insluitsels (zoals oxide- en sulfide-insluitsels) en het stadium van insluitselvorming.

Stolling markeert het grenspunt in de vormingsfase van insluitsels. De insluitsels die voor het stollen worden gevormd, worden primaire insluitsels genoemd, terwijl de insluitsels die tijdens en na het stollen worden gevormd, secundaire insluitsels worden genoemd.

Naast deze indelingen kunnen ook andere veelgebruikte indelingen verwarrend zijn, zoals de herkomst van insluitsels. Insluitsels die gevormd worden tijdens het staalproductieproces (zoals oxide- en sulfide-insluitsels) worden geclassificeerd als "endogene" insluitsels, terwijl insluitsels die van buitenaf komen (zoals vuurvaste spanen en vormpoeder) "exogene" insluitsels worden genoemd.

Over het algemeen zijn er maar een paar exogene insluitingen met grote deeltjes die gedurende langere tijd onafhankelijk blijven van het gesmolten staal en er niet mee reageren. Dit is veranderd ten opzichte van vroeger, toen men dacht dat zulke grote deeltjes afkomstig waren van het vuurvaste materiaal en de gietvorm. In modern staal zijn deze grote deeltjes echter aanzienlijk verminderd.

Sommige leerlingen denken misschien ten onrechte dat exogene insluitingen de belangrijkste niet-metallische insluitingen zijn, maar dit betekent niet dat de interactie tussen het gesmolten staal en het vuurvaste materiaal onbelangrijk is. De aanwezigheid van deze insluitsels in staal geeft aan dat het gesmolten staal en het vuurvaste materiaal wel degelijk een invloed hebben. Als de definitie van exogene insluitsels wordt uitgebreid met secundaire oxidatie en de betrokkenheid van vormpoeder, geeft dit een meer geschikte definitie van exogene insluitsels.

Er is echter nog steeds discussie over de classificatie van deze insluitsels, omdat ze tijdens het smeltproces kunnen veranderen en het niet altijd duidelijk is om welk proces het gaat.

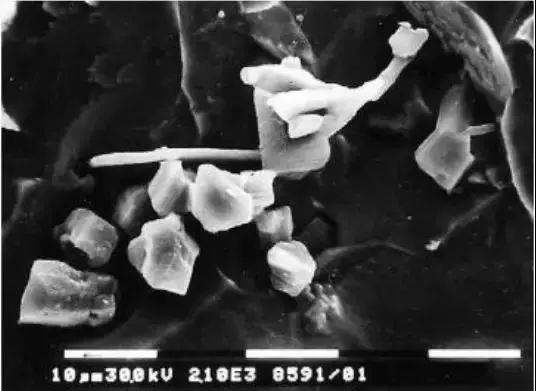

Tot slot is een veelgebruikte methode om niet-metalen insluitsels te classificeren gebaseerd op hun grootte, waarbij ze worden onderverdeeld in macro-insluitsels en micro-insluitsels. De door Kiessling voorgestelde classificatie wordt vaak gebruikt, waarbij insluitsels die onmiddellijke schade veroorzaken aan de staalproducten tijdens de verwerking of het gebruik als macro-insluitsels worden beschouwd.

De grootteclassificatie van insluitsels is subjectief en het willekeurig indelen van insluitsels in macro en micro op basis van grootte is moeilijk te definiëren.

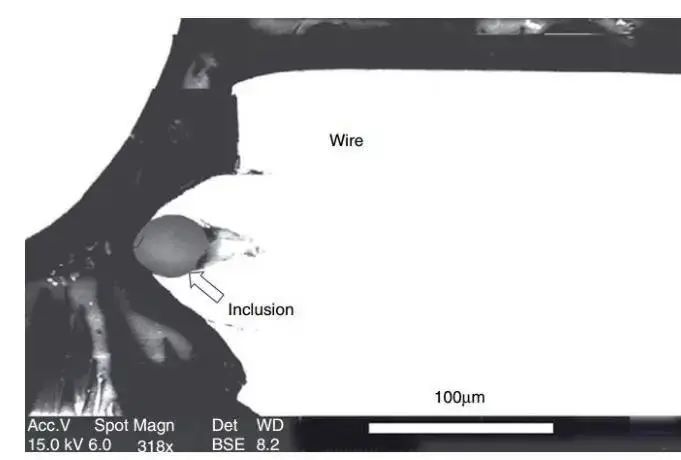

Fig. 1 Breuk van de radiale draad van een band tijdens het trekken door de aanwezigheid van een harde fase met grote deeltjes.

Het insluitsel is aangegeven met een pijl en de foto is gemaakt met een backscattertechniek van een rasterelektronenmicroscoop.

De hoge temperatuur tijdens de staalproductie brengt de insluitingsvormingsreactie dicht bij een evenwichtstoestand. Als gevolg hiervan is thermodynamica een cruciaal hulpmiddel geworden om insluitingen te begrijpen.

De thermodynamische basis van insluitingsvorming is al lange tijd een aandachtspunt in het onderzoek. De thermodynamische vormingsgegevens met betrekking tot insluitingen in aluminiumoxide blijven echter inconsistent en tegenstrijdig, waardoor het een gebied is dat verdere studie waard is.

Aluminium wordt vaak gebruikt als desoxidatiemiddel in de staalproductie en de thermodynamische berekening van insluitsels die tijdens het proces ontstaan is niet problematisch. Het smeltproces van staalmaterialen van de nieuwe generatie met een hoog aluminium- en mangaangehalte brengt echter onzekerheid met zich mee.

De situatie wordt complexer als het oplossen van Mg en Ca in staal extreem beperkt is. Desondanks worden de gerelateerde thermodynamische gegevens van deze elementen nog steeds uitgebreid bestudeerd in het staalproductieproces.

In de afgelopen decennia is thermodynamische berekening toegepast om complexe problemen bij de productie en het smelten van ijzer en staal op te lossen. Conventionele berekeningsmethoden hebben echter nog steeds moeite om deze problemen aan te pakken.

In veel literatuur is de toepassing van thermodynamische berekeningen in verschillende aspecten van de productie en het smelten van ijzer en staal besproken, evenals gerelateerde insluitingsproblemen.

Het classificeren van insluitsels in primair en secundair kan nuttig zijn bij het bespreken van hun vorming en verwijdering. In principe is het mogelijk om primaire insluitingen in staal te elimineren.

Secundaire insluitingen vormen zich echter tijdens het stollen en kunnen niet worden verwijderd. Het beste wat kan worden gedaan is ze wijzigen om hun negatieve impact op staal te minimaliseren.

3.1.1 Nucleatie en structuur van insluitsels

Vanuit het perspectief dat de primaire insluitsels die gevormd worden in vloeibaar staal nauw verbonden zijn met het thermodynamische proces, worden twee belangrijke aspecten in overweging genomen: hun nucleatie en de structuren die daaruit voortkomen.

Over het algemeen zal een ontoxidatiemiddel dat aan gesmolten staal wordt toegevoegd, snel kernen. Dit komt doordat er een hoge oververzadiging optreedt tijdens het toevoegen en oplossen van de desoxidant. Sigworth en Elliott voerden een grondige evaluatie uit van de voorwaarden voor siliciumkiemvorming en ontdekten dat oververzadigde opgeloste zuurstof een vereiste is.

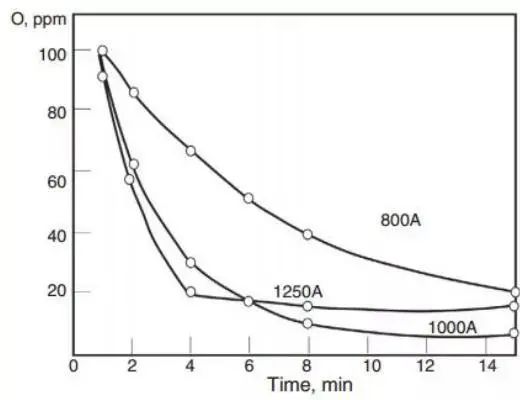

Miyashita's onderzoek en industriële observaties toonden echter geen duidelijke oververzadiging aan tijdens siliciumdeoxidatie in de staalproductie. Miyashita vergeleek ook opgeloste zuurstof en totale zuurstof en ontdekte dat de snelheid van de totale zuurstofreductie wordt bepaald door de verwijderingssnelheid van gedesoxideerde producten, zoals geïllustreerd in figuur 2.

Fig. 2 Totale zuurstof en opgeloste zuurstof in staal na siliciumdeoxidatie in het smeltbad worden gemeten als functie van de tijd.

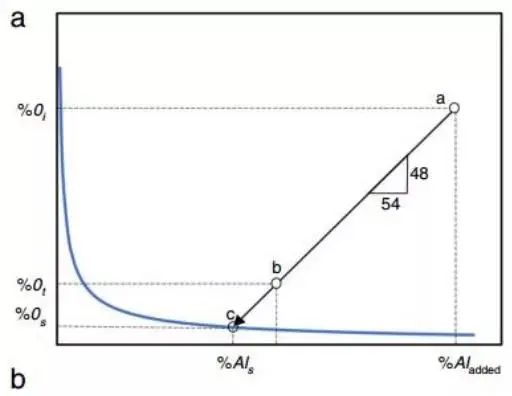

In veel onderzoeken naar deoxidatie is het verschil tussen het totale zuurstofgehalte en het opgeloste zuurstofgehalte in staal afhankelijk van de hoeveelheid oxide-insluitsels die ontstaan. Deze belangrijke conclusie wordt getoond in figuur 3.

Fig. 3

Dit is een eenvoudige illustratie van hoe de totale hoeveelheid zuurstof en de opgeloste hoeveelheid zuurstof in staal worden beïnvloed door de hoeveelheid oxide insluitingen.

In het voorbeeld begint deoxidatie bij punt "a" en wordt aluminium aan het staal toegevoegd, te beginnen met een bepaald percentage opgeloste zuurstof, Oi.

Zonder nucleatiecondities bij de nucleatiegrens vormt zich aluminiumoxide op het punt waar de opgeloste zuurstof en het aluminiumgehalte punt "c" bereiken.

Het totale aluminiumgehalte in het staal komt overeen met de opgeloste zuurstof (O%) in het staal. De zuurstof die in de aluminiumoxide insluiting komt, blijft in het gesmolten staal en komt overeen met punt "b.".

Het deoxidatieproces van het "a" naar het "c" punt reageert 2Al+3O=Al2O3 volgens de chemische vergelijking.

Opmerking: Over het algemeen is het verschil tussen volledig aluminium en in zuur oplosbaar aluminium (% Als) is klein en moeilijk te meten.

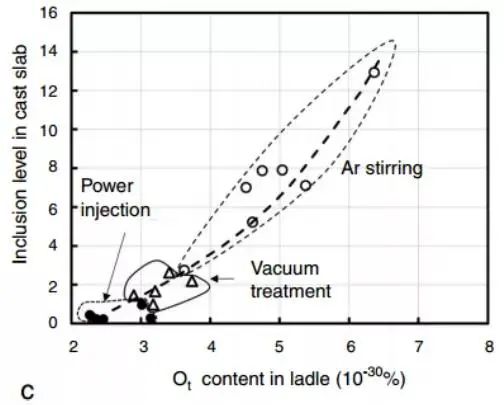

De relatie tussen het gehalte aan insluitingen en het totale zuurstofgehalte (% Ot) in staal is vastgesteld in de literatuur. Lage inclusiegehaltes en totale zuurstofgehaltes vereisen zorgvuldige metingen, zoals geïllustreerd in Fig. c.

Bij de totale zuurstofanalyse wordt de dichtheid van oxide insluitingen in het chemische analysemonster bepaald en geteld met behulp van SEM (Scanning Electron Microscopy).

Suitu en collega's bestudeerden de vorming van aluminiumoxide insluitingen in een laboratoriumonderzoek naar oververzadigde zuurstof.

Het gebruik van Si (silicium) als desoxidatiemiddel levert geen problemen op bij de staalproductie. Echter, in echte smeltprocessen is heterogene nucleatie overvloedig aanwezig en de omstandigheden die in het laboratorium zijn waargenomen, kunnen niet worden gerepliceerd op industriële productielocaties.

De microstructuur van aluminiumoxide als een inclusiekern en de groei ervan in staal is belangrijk om te bestuderen. Daarom is aluminiumkoud staal cruciaal voor grootschalige industriële productie.

Verschillende auteurs hebben de microstructuur van aluminiumoxide, de relatie met oververzadigde zuurstof in staal en de invloed van de smelttijd in detail onderzocht.

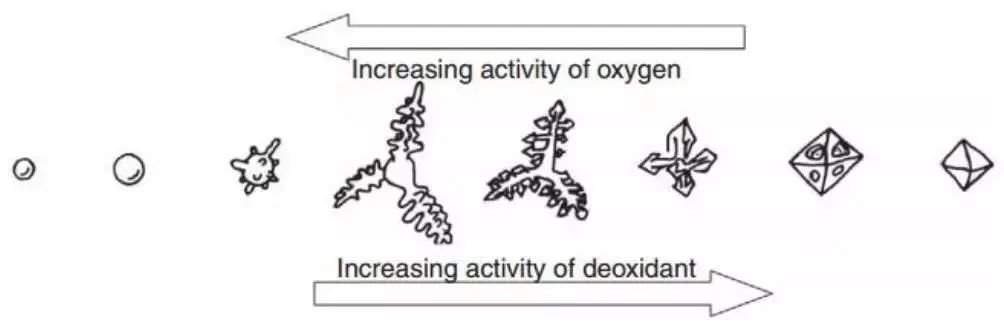

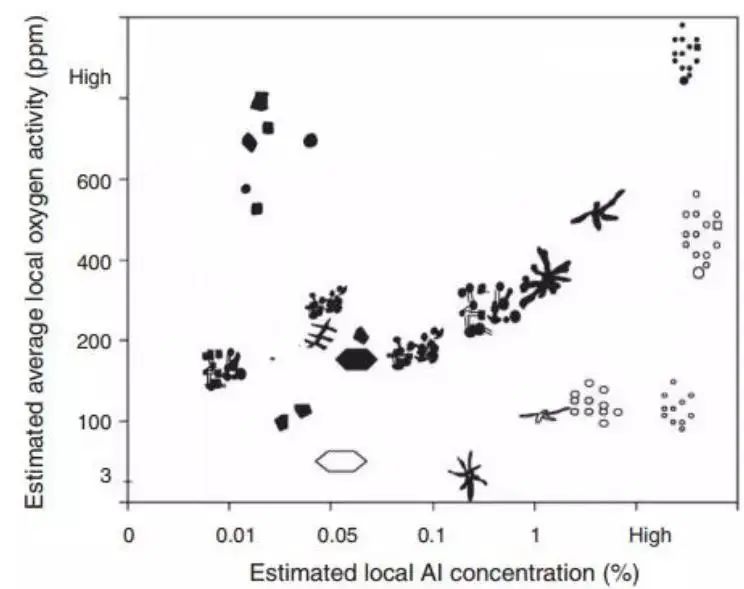

Fig. 4, gepresenteerd door Steinmetz en zijn medewerkers, toont de insluitingsvorm die overeenkomt met de typische desoxidatie en zuurstofactiviteit. De figuur suggereert dat oververzadigde opgeloste zuurstof een cruciale rol speelt in de morfologie van de insluitingsstructuur.

Onlangs probeerden Tiekink en zijn medewerkers de functionele relatie tussen de aluminiumoxide insluitingsstructuur, oververzadigde zuurstof en de zuurstofconcentratie in de lucht te observeren. aluminium samenstellingzoals getoond in Fig. 5. Deze inspanning is behoorlijk ingewikkeld.

Fig. 4 Functionele relatie tussen regionale zuurstofactiviteit, aluminiumactiviteit en oxidegroei

Fig. 5 Overzicht van morfologie van aluminiumoxide insluitingen die overeenkomen met verschillende zuurstofactiviteiten en Al-gehalte in staal

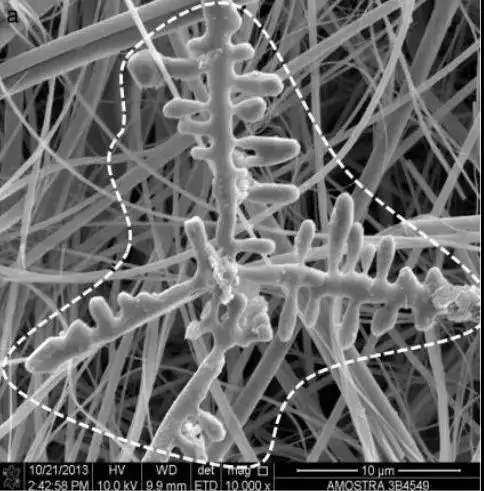

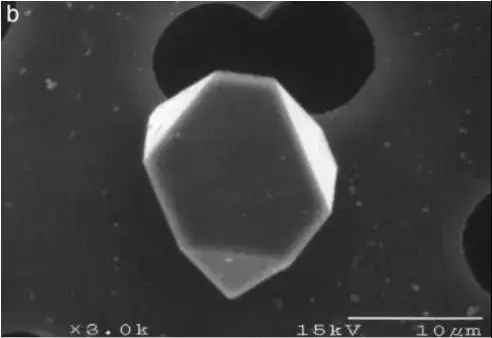

De structuur van oxide insluitingen heeft een grote invloed op de eigenschappen van het eindproduct. Het is belangrijk op te merken dat de insluitsels die gevormd en gegroeid zijn in de vroege stadia van vloeibaar staal, verschillende morfologische structuren hebben, zoals te zien is in de figuren 4 en 6, als gevolg van het effect van insluitsels op elkaar (zoals geïllustreerd in fig. 7). Als de raffinagetijd wordt verlengd, verandert de vorm van de insluitsels als gevolg van de oppervlakte-energie.

Fig. 6 Structuur van enkele aluminiumoxide insluitingen.

De insluitsels uit de matrix van de gietmassa worden opgelost. De aluminiumoxide boomstructuur wordt weergegeven door de stippellijn a. Een vezelig filterelement wordt gebruikt om de insluitsels vast te houden tijdens het oplossingsproces en fungeert als achtergrond voor de insluitsels.

Fig. 7 Aluminiumoxide cluster bemonsterd uit de gietpan, diep aangetast met picrinezuur

3.1.2 Verwijderen van insluitsels

De flotatie van niet-metallische insluitsels in een statisch bad van gesmolten staal kan worden berekend met een eenvoudige methode gebaseerd op de beperkingen van de wet van Stokes. Bij normale gietpannendieptes is de drijfsnelheid voor insluitsels met kleine deeltjes beperkt en duurt het een hele tijd voordat ze het oppervlak van de staalslak bereiken. Deze langere zweeftijd is niet haalbaar, vooral niet voor aluminiumoxide insluitingen. De impactpolymerisatie tussen de insluitsels helpt hen echter om te drijven, waardoor hun clusterende polymerisatie kritisch wordt.

De betekenis van deze opwaartse aggregatie is online waargenomen door Emi en zijn collega's. Zij observeerden het gedrag van insluitsels op het grensvlak tussen staal en gas en ontdekten dat aluminiumoxide onder deze omstandigheden snel clustert. Calciumaluminaatinsluitsels daarentegen zijn moeilijk te aggregeren en volledige botsing treedt alleen op in de vloeistof.

Wikstrom en zijn medewerkers breidden de online observatie van het staalslakkenoppervlak en insluitsels in slakken uit en bevestigden Emi's bevindingen op het grensvlak tussen staal en staalslakken. Emi en zijn collega's merkten ook op dat wanneer het fenomeen optreedt op het grensvlak tussen gas en staal, zoals aan het oppervlak van bellen, het niet direct aangeeft hoe het vloeibare staal zich verzamelt in clusters, wat vooral belangrijk is voor vloeibare insluitsels. In dit geval kunnen andere krachten relevant zijn.

Ongeacht of de insluitsels vast of vloeibaar zijn, ze spelen een cruciale rol bij het clusteren van polymerisatie. Lange tijd werd aangenomen dat roeren het samenklonteren van insluitsels bevordert, maar de belangrijkste factor voor insluitsels is dat ze ondergedompeld worden in de raffinageslakken en het vuurvaste materiaal van de gietpanwand. Lindskog en zijn medewerkers gebruikten radioactieve tracer om deze cruciale insluiting in de raffinageslak en de panwand te testen en op te sporen.

Vanwege de huidige beperkingen is BaO de enige geschikte tracer die gebruikt kan worden om de uiteindelijk in staal gevangen raffinageslakken en vormflux en hun invloed op de reinheid van staal te evalueren. Het gebruik van BaO tracers is zeer effectief bij het bepalen van het effect van vuurvaste corrosie in de gietpan op de zuiverheid van het hittegetal staal.

Het IRSID heeft het gebruik van het element lanthaan als tracer voor oxide insluitingen ontwikkeld. La2O3 is erg stabiel en als het aan staal wordt toegevoegd, kunnen reeds bestaande aluminiumoxide insluitingen door lanthaan worden geïdentificeerd. Exogene insluitingen, die afkomstig zijn van vormflux, kunnen worden opgespoord met behulp van alkalische oxiden. Vormvloeimiddel wordt meestal alleen gebruikt in de continu gietproces en bevat merkbare alkalische oxiden.

De meeste insluitsels die tijdens de gietpanraffinageperiode worden verwijderd, zijn gedesoxideerde producten en doorlopen drie stadia: afzonderlijke productie/clustering van insluitsels, beweging naar de raffinageslak of vuurvaste wand van de gietpan en absorptie door de raffinageslak en het vuurvaste materiaal. De beweging van insluitsels heeft twee cruciale factoren: roeren van het smeltbad en omhoog worden gedragen door opstijgende bellen.

De meeste resultaten van gietpanraffinage laten zien dat de grootte van argonroerbellen in de gietpan te groot is om insluitingen effectief te verwijderen en te reduceren in staal, tenzij er een grote hoeveelheid argon wordt gebruikt. De berekeningen van Zhang en Taniguchi geven echter aan dat argonroeren effectief is als de stroomsnelheid van gesmolten staal hoog is en de bellen klein.

Het SEN-ondergedompelde mondstuk en het lange mondstuk van de gietpan van continugieten hebben een merkbaar effect bij het voorkomen van secundaire oxidatie, en er zijn ook enkele voordelen waargenomen bij RH vacuümbehandeling riser staalstroom. Het roeren van de gietpan bevordert dat de insluitingen in clusters in de slak omhoog drijven. Onderzoek heeft aangetoond dat het verhogen van het roervermogen (door elektromagnetisch roeren te gebruiken) betekent dat de kinetische energieconstante voor het verwijderen van de insluiting (zoals gemeten door het totale zuurstofgehalte in het staal) toeneemt.

Fig. 8 Totaal zuurstofgehalte in ASEA-SKF-pannenraffinageoven als functie van roerstroom en verwerkingstijd.

Het uiteindelijke zuurstofgehalte wordt bepaald door het restaluminiumgehalte in elke oven.

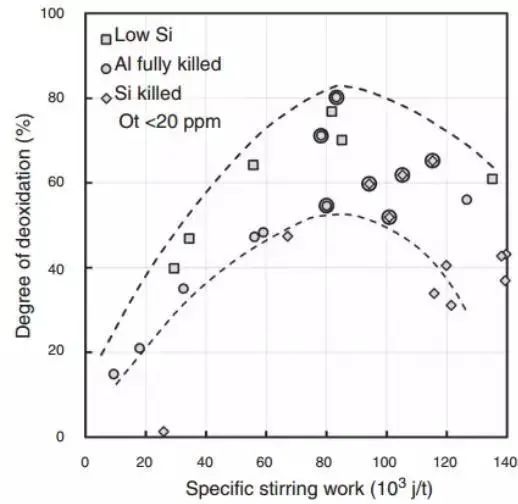

Industriële observaties suggereren dat inclusieverwijdering zijn maximale waarde bereikt bij een specifieke menginstallatie.

Suzuki en zijn team waren de eersten die deze waarneming rapporteerden.

Hun bevindingen worden gepresenteerd als functie van de specifieke arbeid van de menginstallatie, wat het belang van de menginstallatie benadrukt. De verminderde effectiviteit van raffinage om insluitsels te verwijderen is waarschijnlijk te wijten aan de toevoeging van vuurvast materiaal aan het staal na corrosie, of het omwikkelen van staal met slak, aangezien insluitsels van het type CaO en MgO toenemen onder sterk roeren. Deze resultaten worden geïllustreerd in figuur 9.

Fig. 9 De invloed van het mengvermogen op de mate van secundaire oxidatie. Het cirkelpunt heeft een totaal zuurstofgehalte van minder dan 20ppm bereikt

Later gebruikten Neifer en zijn team, samen met Ek en hun team, computationele vloeistofdynamica en fysische modellen om de verwijdering van oxide insluitingen te onderzoeken. De relatie tussen de stroomsnelheid van argon in de gietpan en de verwijdering van insluitsels werd behandeld als een functionele relatie.

De resultaten van het model van Neifer gaven aan dat de efficiëntie van het verwijderen van metaalinsluitingen werd verbeterd door het optimaliseren van de gasstroom. Zij merkten echter op dat het verhogen van de gasstroomsnelheid geen effect had op het verlagen van het totale zuurstofgehalte in het staal, wat zij toeschreven aan secundaire oxidatie van het gesmolten staal in contact met de atmosfeer. Deze conclusies komen overeen met de bevindingen van het Suzuki-team.

Het Ek-team ontdekte dat de invloed van de argon stroomsnelheid op het verwijderen van insluitingen vrij laag was en stelde voor om een lagere stroomsnelheid te gebruiken om insluitingen te verwijderen en het gesmolten staal te reinigen. De industriële metingen van het Neifer-team gaven echter aan dat het totale zuurstofgehalte in staal afnam naarmate de gasstroom toenam. Ze raadden aan om natuurlijk convectietransport te gebruiken in industriële experimenten om optimale resultaten te bereiken. Vanwege de beperkte meetgegevens in industriële veldpanproeven is het echter een uitdaging om definitieve conclusies te trekken.

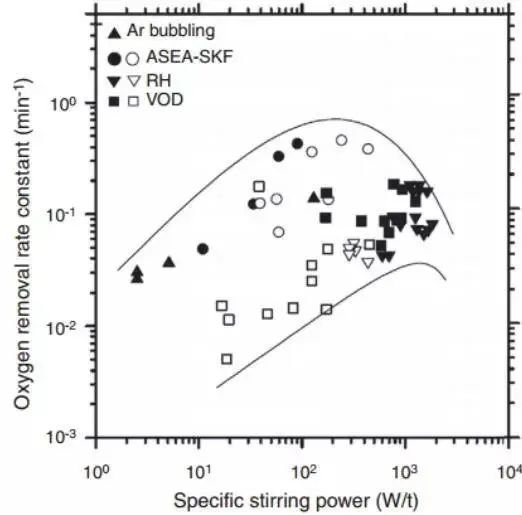

Onlangs verzamelden Zhang en Thomas veel kinetische constanten voor gebruik in de functionele relatie tussen de verwijdering van oxideinsluitsels en de roerkracht, zoals getoond in Figuur 10. Ze verzamelden meetgegevens en probeerden het optimale mengschema te bepalen. Ze verzamelden meetgegevens en probeerden het optimale mengschema te bepalen. Ze voerden ook numerieke simulaties uit om de verwachte gedragsgegevens van het omringende deel in Figuur 10 te reproduceren.

Fig. 10 Zuurstofverwijderingsconstante als functie van het roervermogen in verschillende secundaire metallurgische reactievaten in de formule d% Ot/dt=- kt

Het Suzuki team benadrukte dat het optimaliseren van het mengproces in secundaire oxidatie kan resulteren. Overmatig mengen kan leiden tot slakopening aan de bovenkant van de gietpan, waardoor het gesmolten staal wordt blootgesteld aan de atmosfeer en er een slaklaag ontstaat aan de rand van de opening.

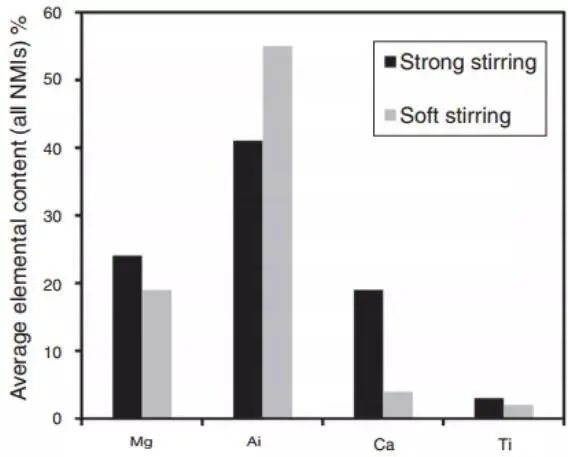

Figuur 11 illustreert de verandering in de chemische samenstelling van niet-metaalhoudende insluitsels tijdens het ontzwavelingsproces onder krachtig roeren. De aanwezigheid van Ca en Mg in de insluitsels bevestigt dat de slak geëmulgeerd is.

Fig. 11 De relatie tussen de gemiddelde samenstelling van alle niet-metalen insluitsels en de roerintensiteit werd geanalyseerd door monsters te nemen uit de raffinageoven, kristallisator en plaat.

Het team van Kaushik ontdekte dat krachtig roeren de emulsificatie van slak tijdens de ontzwaveling verbetert. Het bewijs werd geleverd door het hoge calciumgehalte in de insluitsels. In het geval van overmatig argonroeren en slak met een lage top, worden aluminiumoxide-inclusies geregenereerd. Daarom is het cruciaal om het roervermogen te optimaliseren om insluitingen te elimineren tijdens het raffineren van schoon gesmolten staal.

Het belang van secundaire oxidatie voor de zuiverheid van staal kan niet genoeg worden benadrukt. Het team van Nadif rapporteerde het belang van het beheersen van secundaire oxidatie. Staalfabrieken hebben de afgelopen decennia verschillende maatregelen genomen om secundaire oxidatie na raffinage te reguleren.

Het ondergedompelde mondstuk SEN en het gietpannetje worden vaak gebruikt om de atmosfeer te isoleren bij het continu gieten van plakken. Bij de productie van lange producten worden de tundish en kristallisator beschermd door inert gas, wat de norm is geworden voor de productie van staalsoorten van hoge kwaliteit.

Er moet speciale aandacht worden besteed aan het ontwerp van de inerte gasklep om het binnendringen van lucht door onderdruk in het kleppensysteem te voorkomen. De oppervlaktespanningsbijdrage van insluitsels aan raffinageslakken is het grootst, gevolgd door het vermogen van de slak om insluitsels op te lossen.

Ongeacht de samenstelling van de slak zijn de meeste raffinageslakken en insluitsels nat door het verschil in oppervlakte-energie tussen insluitsels en gesmolten staal en insluitsels en raffinageslakken. Dit fenomeen wordt al vele jaren besproken en is samengevat door Olette. De vloeibare fractie in raffinageslak bevordert de verwijdering van niet-metaalhoudende insluitsels, wat bekend was uit de vroege literatuur en bevestigd werd door experimenten.

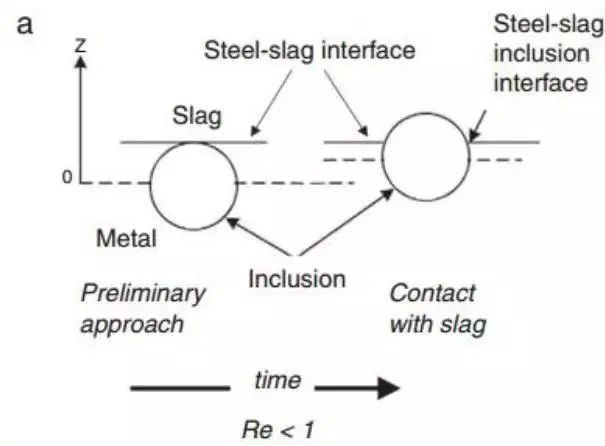

Er zijn echter nog steeds enkele inconsistenties in de slakviscositeit. Nakajima en Okamura stelden een model voor om het proces van insluitsels die door het staal-slak grensvlak gaan te verklaren. Later werd in veel studies verder ingegaan op de absorptie van insluitsels door slak. Nakajima en Okamura stelden voor dat onder bepaalde omstandigheden insluitsels vanuit staal de slak ingaan, waarbij een metaalfilm van het grensvlak als kanaal kan fungeren, terwijl in andere gevallen, vooral bij vaste insluitsels, zo'n metaalfilm niet bestaat, zoals in fig. 12 wordt getoond.

Fig. 12 toont twee soorten insluitsels die het grensvlak tussen staal en slak passeren, geïntroduceerd door Nakajima. Het Reynoldsgetal van de insluitsels die het grensvlak bereiken bepaalt hun gedrag

De conclusie van het Sridhar-team is dat de viscositeit van slak en de bijbehorende oppervlakte-energie cruciale factoren zijn bij het bepalen van de passage van insluitsels door het grensvlak en het verkleinen van de kans dat ze terugkeren naar het gesmolten staal. Dit wordt samengevat door het Reynoldsgetal wanneer het insluitsel zich dicht bij het grensvlak bevindt.

Onlangs observeerde het team het stromingskanaal van deze film online, wat vaak voorkomt. In de meeste gevallen is het pad van de insluiting die de slak binnenkomt, verlengd. Zodra het het gesmolten staal verlaat, wordt de vloeibare insluiting onmiddellijk opgelost in de slak.

Door online te observeren kan de thermodynamica van het oplossen van vaste insluitsels experimenteel worden bestudeerd. In sommige gevallen wordt het oplossen gestuurd door transport (diffusie in de grenslaag), terwijl in andere gevallen, zoals bij MgOinsluitsels, de vorming van de tussenlaag afhangt van de chemische samenstelling van de slak en het oplossen in verschillende chemische stadia tijdens het raffinageproces kan belemmeren. Dit werd bevestigd door resultaten van eerdere gangbare technische methoden.

Onlangs schatte het team van Yan het oplossen van MgO in de slak en ontdekte dat alle gegevens werden gecontroleerd door de kwaliteitstransmissie.

Het Holappa-team bestudeerde de activiteit van het afdekmiddel van de tundish, dat cruciaal is voor het absorberen van insluitsels. Ze stelden een complexe interactie vast tussen de chemische samenstelling, thermodynamische omstandigheden, oppervlaktespanning en viscositeit van de slak wanneer vaste niet-metalen insluitsels worden opgelost. Het team concludeerde dat verder systematisch onderzoek nodig is om dit gebied beter te begrijpen en optimalisatiemethoden te ontwikkelen.

Het is goed dat niet-metalen insluitsels worden geadsorbeerd op het vuurvaste oppervlak van de gietpan, maar deze insluitsels kunnen ook de bron worden van insluitsels in de volgende oven, afhankelijk van de samenstelling van de slak van de gietpan.

Als insluitsels worden geadsorbeerd in het pijpleidingkanaal van het gesmolten staal, kan dit aanzienlijke problemen veroorzaken, zoals een lange behandelingstijd en hoge kosten door verstopping van de spuitmond in het continugietproces. Dit fenomeen van verstopping van spuitmonden is goed beschreven in de referenties.

Opgemerkt wordt dat de vlokkende stroming bij de spuitmond wordt veroorzaakt door de aanhechting en ophoping van aluminiumoxide insluitingen en FeO, die gevormd kunnen worden bij de secundaire oxidatie. Dit fenomeen wordt duidelijk beschreven in de referenties.

Er is veel literatuur over de absorptie van primaire insluitsels door vormpoeder tijdens zowel continugieten als ingotgieten. De consensus onder deze bronnen is dat dit fenomeen inderdaad mogelijk is.

Het vormvloeimiddel dat gebruikt wordt bij continugieten en vormgieten (dat vergelijkbaar is met het afdekmiddel voor de tootsen) moet meerdere functies hebben en vloeibaar zijn. Het is echter onderhevig aan verschillende beperkingen binnen de mal, zoals het vermijden van het insluiten van vormvloeimiddel in het oppervlak van de primaire groene schaal. Dit beperkt tot op zekere hoogte de beweging van insluitsels en houdt ze binnen de vormvloeistof. Tegelijkertijd optimaliseert het de stroming van gesmolten staal in de tundish en de mal, waardoor het gesmolten staal het grensvlak tussen slak en insluitsels bereikt. Dit creëert echter conflicterende doelstellingen met andere relevante metallurgische doelen.

De beste manier om insluitingen door convectie te verwijderen is door middel van lepelraffinage, en het is ook cruciaal om te voorkomen dat secundaire oxidatie nieuwe insluitingen creëert, wat een cruciaal aspect is bij het produceren van schoon staal.

Een ander probleem is de beweging van primaire insluitsels in de continu gegoten plaat. Het is algemeen bekend dat insluitsels asymmetrisch verdeeld zijn in de dwarsdoorsnede als gevolg van het boogvormig continugietproces. Deze asymmetrie is vaak gerelateerd aan de verstopping van de vlokstroom bij de spuitmond.

Sichen heeft onlangs de invloed van het secundaire raffinagemodel aangetoond, met name het raffinageovenproces. Het model probeert de interfacereactie van staalslak, de opening van de overgang roerslaklaag, het ontstaan, de nucleatie, de groei, de scheiding en de zwevende verwijdering van insluitsels te verklaren, waarbij de meeste beschikbare technologieën worden gebruikt.

Sichen wees er echter op dat de belangrijkste variabelen in het gietpanraffinageproces, zoals het rendement van de massaoverdracht, de snelheid waarmee zwevende deeltjes worden verwijderd, de opening van de overspoelende slaklaag en het argondebiet, moeilijk te simuleren zijn vanwege onzekerheden in de industriële productie, zoals de plug van de gietpanontluchting en lekkage van de gaspijpleiding.

Het is een uitdaging om de argonstroomsnelheid bij industriële gietpanraffinage te controleren en te detecteren. Camera- en beeldanalysetechnologie kunnen worden gebruikt om de opening van de slaklaag van de gietpan te controleren, terwijl trillingsmetingen kunnen worden gebruikt om de argonstroom te controleren. Deze technologieën zijn al toegepast door sommige staalfabrieken.

Tijdens het stollen verhoogt de drijvende kracht van secundaire insluitingsneerslag de segregatie van opgeloste elementen en neemt de oplosbaarheid van oxiden en sulfiden in staal af naarmate de temperatuur daalt.

Het fenomeen van insluitingsneerslag als gevolg van veranderingen in de oplosbaarheid van staal is al enige tijd onderwerp van discussie.

Sinds de jaren 1960 zijn de termen "primaire" en "secundaire insluitingen" vastgesteld en is de relatie tussen segregatie en insluitingsneerslag gedefinieerd.

In die tijd werd het eerste model geïntroduceerd dat dit proces verklaarde.

Turkdogan en Flemings hebben een belangrijke bijdrage geleverd aan ons begrip van de algemene impact van oplosbaarheidsveranderingen met dalende temperatuur op secundaire insluitingsegregatie.

In de jaren 1980 en 1990 ontwikkelden Nippon Steel en IRSID geavanceerde modellen die later werden toegepast op het neerslaan van nitride in HSLA-microgelegeerd staal tijdens het stollen.

Deze modellen maakten de weg vrij voor de studie van inclusietechniek.

Tegenwoordig weten we dat we door een thermodynamische database en een kinetische database te combineren, stolling kunnen simuleren en insluitingsvorming kunnen berekenen.

Deze berekeningen beginnen met de gewenste chemische samenstelling van staal, voorspellen het neerslaan van insluitsels en leiden het ontwerp van de slaksamenstelling tijdens het raffineren van de gietpan om schoon staal te produceren.

De interactie tussen vloeibaar staal, dendrieten en insluitsels gevormd aan de voorkant van de stolling is een belangrijk studiegebied.

In-line waarnemingen geven aan dat de stollingsomstandigheden een cruciale rol spelen bij de vorming van insluitsels die bij het grensvlak in de vloeistoffase worden geduwd en door insluitsels worden opgeslokt.

In theorie kunnen deze resultaten worden berekend en aangepast om rekening te houden met de effecten van oppervlaktespanning en dichtheid.

De focus van theoretisch onderzoek ligt voornamelijk op de samenstelling van metaal matrices en de bevindingen met betrekking tot niet-metalen insluitsels in staal zijn ook meer in overeenstemming met de werkelijke omstandigheden.

De bevindingen geven aan dat de kritische groeisnelheid (V) kan worden weergegeven als V = k/R, waarbij R de straal is van opslorping en afstoting van het grensvlak van de insluiting en k afhangt van het type insluiting.

De structuur van secundaire insluitsels wordt aanzienlijk beïnvloed door de reacties die optreden tijdens het neerslaan, waarbij het neerslaan van carbiden een van de beste voorbeelden is.

Sinds Sims in 1930 voor het eerst de invloed van re-oxidatie op de sulfidestructuur observeerde, stelde hij later drie verschillende typen sulfiden voor, die door verschillende auteurs grondig zijn beschreven.

Onlangs heeft het team van Ishida aangetoond dat, naast het type reactie dat gepaard gaat met sulfidevorming, ook de oppervlaktespanning een cruciale rol speelt bij de vorming van de sulfidestructuur.

Het Gaye-team heeft de meest uitgebreide en inzichtelijke uitleg gegeven over de thermodynamische toepassing van inclusietechniek in staal.

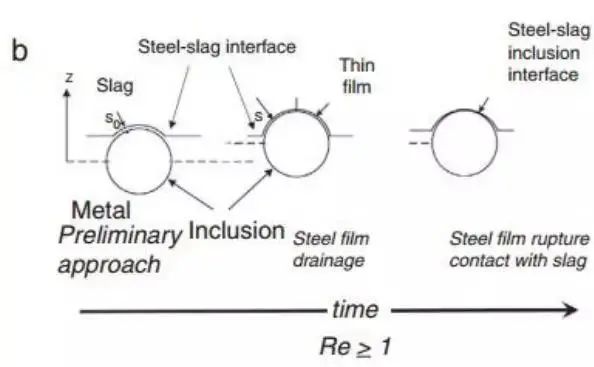

Figuur 13 geeft een beknopte illustratie in twee adiabatische ternaire fasediagrammen.

Zodra de noodzakelijke insluitsels geïdentificeerd zijn, kan de chemische samenstelling van het staal bepaald worden die deze insluitsels zal produceren.

De samenstelling van de raffinageslak die voor de raffinage wordt gebruikt, kan dan worden berekend op basis van de chemische samenstelling van het staal via een staalslakkenbalans.

Het gezegde "Staal kan alleen worden gemaakt na het smelten van slakken" is gefundeerd en is met succes toegepast bij de productie van verschillende soorten staal. soorten staal.

Bij de productie van staal is het belangrijk om composietinsluitsels van harde fasen aluminiumoxide (zoals spinel) te vermijden.

Bij de productie van lagerstaal bijvoorbeeld fungeert de insluiting als kern tijdens de fasetransformatie die optreedt tijdens het afkoelen.

Calciumbehandeling verandert insluitsels in vloeibare insluitsels en samen met calcium wijzigt het sulfiden om verstopping van de spuitmond te voorkomen.

Hoewel het proces van inclusiemodificatie eenvoudig lijkt, is het ook een onderwerp van discussie in dit hoofdstuk.

Fig. 13 toont het transformatieproces van insluitsels. Vanuit thermodynamisch oogpunt is het lage smeltpunt van Al2O3 insluitingen worden verwacht in Si Mn gedood staal.

De verwachte insluitsels worden weergegeven in het vereenvoudigde fasediagram van MnO-SiO2-Al2O3 ternair systeem.

Het linker diagram toont het systeem bij de isotherm van 1470 ℃. Het gebied wordt aangegeven als 100% vloeibare fase, opgesloten binnen de dunne lijn, zoals weergegeven in de figuur.

De vaste en dikke isopleth bij de gespecificeerde temperatuur vertegenwoordigt het aluminiumgehalte in gesmolten staal met vloeibare insluitsels in evenwicht. De stippellijn daarentegen geeft de chemische samenstelling aan van de insluitsels in 0,35% Si, 1% Mn staal bij een bepaalde temperatuur, variërend met het aluminiumgehalte van de staalsoort.

Volgens het diagram mag, als je vloeibare insluitsels wilt hebben, het aluminiumgehalte van het staal niet hoger zijn dan de grijze cirkel (8ppm).

De figuur rechts toont de vereenvoudigde gietpanraffinageslak van CaO-SiO2-Al2O3 systeem.

De isotherm van 1520 ℃ geeft de omstandigheden in de gietpanraffinageoven weer en laat zien dat het gebied van de vloeistofinsluiting van 100% beperkt is tot de fijne ononderbroken lijn.

Bij de gekozen temperatuur vertegenwoordigt de grove ononderbroken lijn het aluminiumgehalte van het staal in evenwichtstoestand binnen het slakkensysteem. De grijze lijn toont het corresponderende zuurstofgehalte in het onderzochte staal.

Als vloeibare insluitsels gewenst zijn (aan de linkerkant van het diagram), moet de samenstelling van de raffinageslak gekozen worden zoals aangegeven in het diagram om ervoor te zorgen dat het aluminiumgehalte in het staal minder dan 8ppm is.

De radiaal staaldraad voor banden is gemaakt van staal met een hoog koolstofgehalte dat is gedesoxideerd met silicium-mangaan.

Vergelijkbare methoden worden ook gebruikt bij de productie van veel verenstaal voor auto's.

Broze niet-metallische insluitingen, meestal aluminiumoxide insluitingen of insluitingen met een hoog aluminiumoxidegehalte, hebben een aanzienlijke invloed op zowel de trekprestaties van de staaldraad als de kwaliteit van het verenstaal.

Om de vorming van aluminiumoxide insluitingen of insluitingen rijk aan aluminiumoxide te voorkomen, moet de samenstelling van het staal worden aangepast. Dit houdt in dat het aluminiumoxidegehalte in de slak strikt moet worden gecontroleerd, dat grondstoffen en hulpstoffen moeten worden bewaakt om te voorkomen dat er aluminium in het staal terechtkomt en dat er een binair slakkensysteem met een lage alkaliteit moet worden gebruikt.

Deze oplossing was aanvankelijk in strijd met de heersende raffinageactiviteiten van die tijd.

Er zijn talloze uitstekende voorbeelden en artikelen die ingaan op de opnamebehandeling regelthermodynamica van bandradiaal en verenstaal.

De invloed van een enkel type insluiting op de vermoeiingslevensduur van lagerstaal blijft een onderwerp van discussie. Het is echter algemeen aanvaard dat de grootte en de hoeveelheid van insluitingen in staal de vermoeiingslevensduur van lagerstaal aanzienlijk beïnvloeden.

Het is bekend dat calciumaluminaat en spinelinsluitsels de prestaties van lagerstaal negatief beïnvloeden.

Daarom zijn sommigen van mening dat bij de productie van lagerstaal gestreefd moet worden naar een zeer laag totaal zuurstofgehalte en een zeer laag zwavel- en aluminiumgehalte om de niet-metaalhoudende insluitingen tot een minimum te beperken.

Bovendien kan de toevoeging van magnesium uit slak leiden tot de vorming van spinelinsluitsels, wat moet worden vermeden.

Om lagerstaal van hoge kwaliteit te produceren, passen verschillende staalfabrieken verschillende procesmethoden toe op basis van hun specifieke omstandigheden.

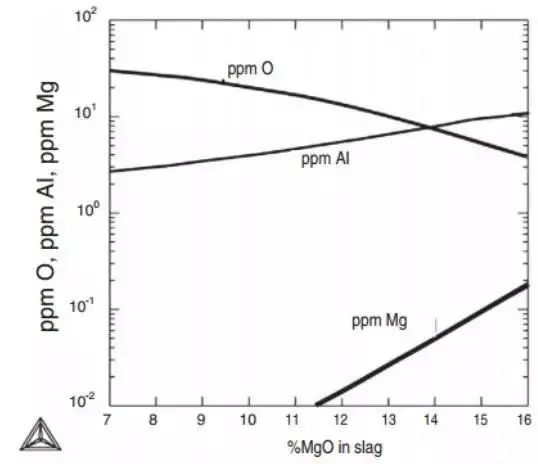

Het beheersen van de chemische samenstelling van raffinageslakken is echter altijd een kritieke factor bij het beheersen van niet-metalen insluitingen in lagerstaal.

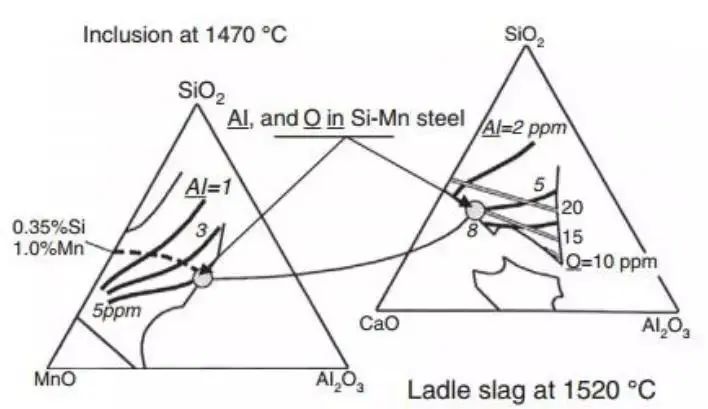

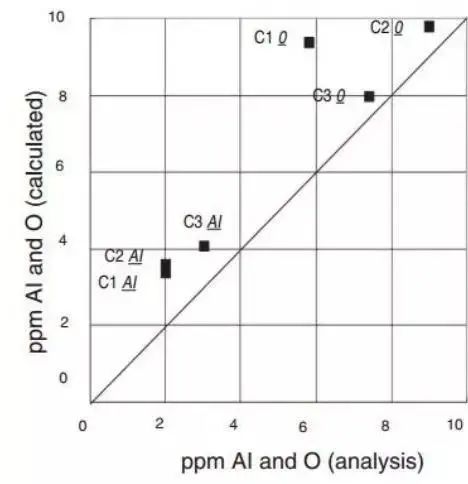

Figuur 14 toont de invloed van Al-, O- en Ag-gehaltes in 100Cr6 (AISI52100) lagerstaal op de samenstelling van slak. De vergelijking van berekende en gemeten aluminium- en zuurstofgehaltes in staal wordt ook getoond.

Fig. 14

a. Onder de evenwichtstoestand van dragend staal is de raffinageslak% Al2O3=5%,% CaO=48% ongewijzigd blijven en de invloed van MgO op Al, O en Mg is berekend met Thermo calc en SLAG2 databases bij 1540 ℃.

b. Vergelijk de berekende waarde en de gemeten waarde van het lagerstaal na het beëindigen van de raffinage van oven 3, en Thermo calc® en SLAG2 database worden gebruikt voor de berekening.

Een calciumbehandeling wordt gebruikt om sulfide insluitingen te elimineren en de anisotropie van warmgewalste materialen of smeedstukken te regelen. Het helpt ook om de verwerkbaarheid van insluitingen te verbeteren.

Het gebruik van calciumbehandeling om aluminiumoxide-inclusies om te zetten in vloeibare composietinsluitsels om verstopping van spuitkopvlokken te voorkomen, is de afgelopen decennia wijdverspreid geworden, ondanks het feit dat het een controversiële methode is.

Het proces van calciumbehandeling is complex, waarbij rekening moet worden gehouden met factoren zoals de oplosbaarheid van calcium, het rendement en de hoge dampdruk die wordt veroorzaakt door oxidatie tijdens het toevoegen van calcium. Deze factoren zijn grondig onderzocht.

Er is ook onderzoek gedaan naar het mechanisme van inclusiedenaturatie en de ideale hoeveelheid calcium die nodig is om het gewenste resultaat te bereiken.

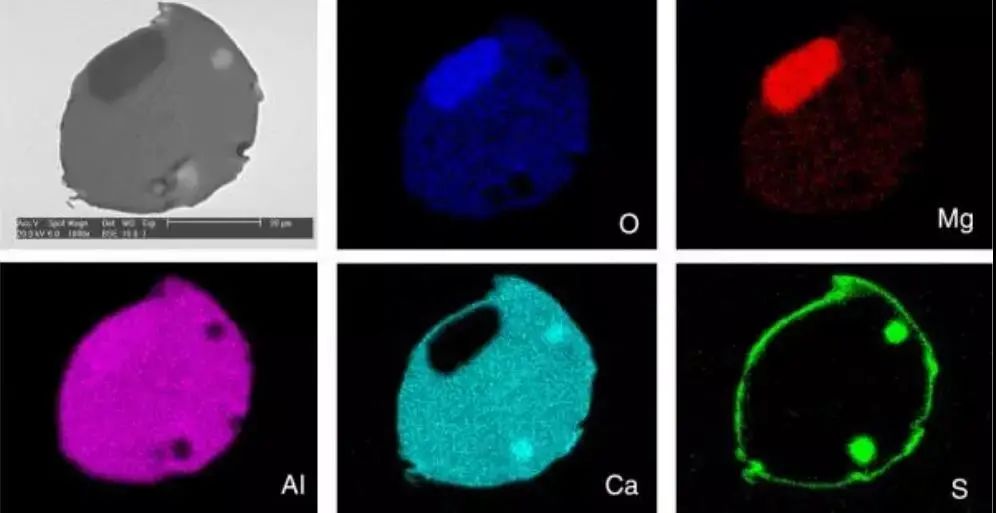

De vorming van insluitsels is een complex proces. De buitenste laag, die vaak uit oxiden bestaat, wordt bedekt met een laag zwavelrijke verbindingen. Dit fenomeen en de verdeling van individuele elementen worden geïllustreerd in Figuur 15.

Fig. 15

Calciumbehandeling wordt gebruikt om de gietbaarheid van staal te verbeteren. Het lost de grote deeltjes op die bestaan uit calciumaluminaat, sulfide en AgO en die tijdens het continugieten in de plaat worden aangetroffen.

Magnesium wordt tijdens het behandelingsproces ook uit de slak in het staal gereduceerd.

Als gevolg van de behandeling wordt een aanzienlijk deel van de insluitsels een vloeibare fase en zullen ze de spuitmond niet verstoppen tijdens het gieten.

Als de temperatuur van het gesmolten staal echter te laag is, wordt het een uitdaging om te gieten.

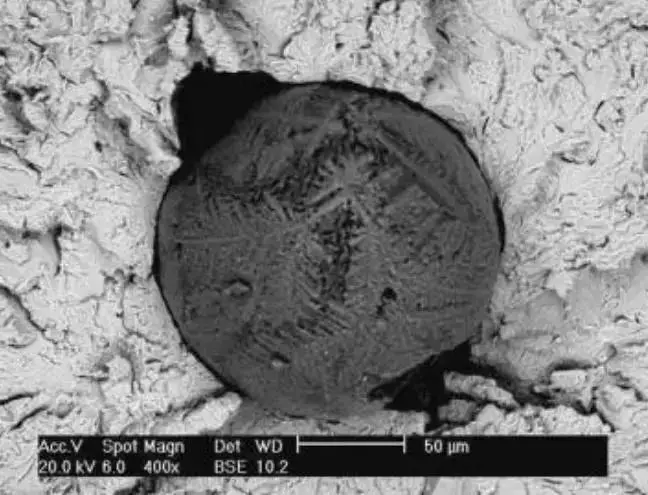

De reactie van niet-metalen insluitingen gevormd tijdens het stollen is een complex proces, zoals geïllustreerd in Figuur 16.

Fig. 16

Het plaatmonster bevat gebroken grote calciumaluminaatinsluitingen met complexe fasen en de insluitingsschil vertoont een dendritische stolstructuur.

De hoeveelheid calcium die nodig is om calciumoxide insluitingen te modificeren is afhankelijk van het totale zuurstofgehalte in het staal.

Helaas is er momenteel geen methode om het totale zuurstofgehalte in het staal nauwkeurig en in real-time te bepalen, waardoor het moeilijk is om de juiste hoeveelheid calcium toe te voegen.

Dit vormt een grote uitdaging voor de industriële productie.

Een oplossing is om de thermodynamica te gebruiken om de verstopping van de vlokstroom in de spuitmond te begrijpen en het gietbare venster voor continu gieten vast te stellen.

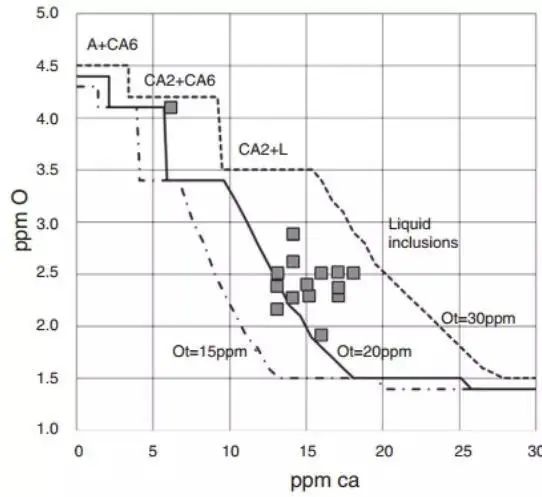

Het niveau van opgeloste zuurstof kan gemeten worden en deze gegevens kunnen ook gebruikt worden om de efficiëntie van de calciumbehandeling te controleren, zoals aangetoond in Figuur 17.

Fig. 17

De bovenstaande figuur toont de correlatie tussen het calciumgehalte en de berekende opgeloste zuurstof in staal met een samenstelling van 0,025% Al, 0,01% S en variërende totale zuurstofgehaltes van 20, 25 en 30 ppm van links naar rechts, bij een temperatuur van 1540 ℃.

De aanwezigheid van niet-metaalfasen wordt aangegeven binnen elk samenstellingsbereik.

De berekeningen werden uitgevoerd met de Thermo-Calc® en SLAG3 databases.

Elk punt vertegenwoordigt de experimentele meting van het opgeloste zuurstofgehalte in staal, dat werd verkregen zonder enige verstopping in het mondstuk.

Het uiteindelijke gietproces staat voor een uitdaging waarbij de microstructuur onder controle moet worden gehouden en niet alleen kan worden vertrouwd op warmwalsen.

Onderzoek heeft aangetoond dat de aanwezigheid van ferriet in het lasmetaal de vorming van niet-metallische insluitsels positief beïnvloedt.

De theorie van insluitingskernvorming suggereert dat insluitingsvorming Mn in de omringende matrix uitput, wat effectief lijkt te zijn.

Niet-metaaloxide-inclusies dienen als kernen voor MnS-inclusies en hebben gunstige resultaten opgeleverd in toepassingen.

Daarnaast kan secundaire oxidatie van titanium in siliciummangaanstaal transformeert insluitsels in titaanoxide, terwijl oxide en nitride een hoge nucleatie-efficiëntie hebben in ferriet, zoals bevestigd.

Koseki, Inoue, Suito en Park hebben bewezen dat titaniumnitride effectief kan fungeren als een kiemvormend middel, waardoor het verschijnen van grote gelijkvormige korrels in continue roestvrij staal gieten en lasprocessen.

Park en Kang hebben onlangs vooruitgang geboekt op dit gebied.

Thermodynamische berekeningen en modelsimulaties tonen aan dat het ontwerpen van legeringen en processen in de oxidemetallurgie zeer voordelig kan zijn.

In de afgelopen decennia is de ijzer- en staalindustrie geconfronteerd met een uitdaging in het nauwkeurig classificeren en kwantificeren van niet-metalen insluitingen door middel van traditionele vergelijkingsgrafieken en afbeeldingen. Om de kwantitatieve analyse van insluitsels te verbeteren, inclusief informatie over grootte, volumefractie en samenstelling, zijn nieuwe methoden ontwikkeld.

In veel gevallen moeten meerdere methoden tegelijkertijd worden gebruikt om een volledig begrip te krijgen van de aard en het proces van niet-metalen insluitingen. Onderzoek heeft aangetoond dat bepaalde eigenschappen afhankelijk zijn van de verdeling van insluitingen, terwijl andere afhankelijk zijn van andere factoren. De vermoeiingsprestatie van staal wordt bijvoorbeeld beïnvloed door de grootte van het grootste insluitingselement.

De zuiverheid van staalproducten varieert sterk, behalve bij producten uit het basissegment. Het totale zuurstofgehalte van low carbon aluminium killed steel (LCAK) is ongeveer 40 ppm, terwijl typisch lagerstaal een totaal zuurstofgehalte van ongeveer 5 ppm heeft. De volumefractie van oxide insluitingen verschilt aanzienlijk, maar de aanwezigheid van sulfide insluitingen wordt niet genoemd.

Extreme waarde statistieken en hun toepassing spelen een cruciale rol in vermoeiingsanalyse. Deze methoden worden niet uitgebreid behandeld in de algemene literatuur, maar zijn opgenomen in dit literatuuroverzicht met referenties voor verder lezen. De rangmethode van insluitingsevaluatie met behulp van extreme-waardestatistieken, voorgesteld door Murakami in het programma, is veel gebruikt op het gebied van vermoeiing en heeft uitstekende resultaten opgeleverd.

Het is belangrijk om op te merken dat deze methode geen rekening houdt met de maximale insluitingsgrootte bij vermoeiingsanalyse. In feite kan de volumefractie van insluitingen veroorzaakt door grote deeltjes toenemen. Dit aspect van de methode komt misschien niet overeen met de verwachtingen van staalproducenten, omdat het geen rekening houdt met de insluiting van het grootste deeltje.

Het bekende gezegde "Goede slakken maken leidt tot goed staal maken" is diep geworteld in de staalproductie-industrie.

In de afgelopen decennia heeft de erkenning van de invloed van niet-metallische insluitsels op de staaleigenschappen het staalproductieproces verlegd van het louter voorkomen van verontreiniging door insluitsels naar het optimaliseren van de samenstelling, hoeveelheid en distributie van insluitsels in staal.

Deze transformatie is van invloed op elk aspect van het staalproductieproces, van de ruwe materiaalselectie (zoals het vermijden van aluminiumvervuiling), het ontwerp van de slakkensamenstelling, optimalisatie van secundaire raffinageomstandigheden (zoals raffinagetijd en hydrodynamische omstandigheden) en zorgvuldige controle van de werking van de tootsen en matrijzen.

Het is een standaardpraktijk geworden bij de productie van verschillende staalsoorten om secundaire oxidatie in alle processen zorgvuldig te controleren.

Thermodynamica speelt een cruciale rol bij het onderzoek naar de invloed van insluitsels op staal. Inzicht in de thermodynamica, de chemische samenstelling van staal en raffinageslakken en de interacties tussen de omstandigheden van het staalproductieproces worden nu op grote schaal bestudeerd.

Er is ook een aanzienlijke verbetering geweest in de modelleringshulpmiddelen, waardoor een meer wetenschappelijk gefundeerde benadering van het controleren van insluitingen in staal mogelijk is geworden.

Deze technologieën zijn op grote schaal toegepast en blijven zich ontwikkelen op het gebied van de modificatie van niet-metalen insluitingen. Het is echter nog steeds nodig om de raffinage van slakken voortdurend te verbeteren en de rol van niet-metalen insluitingen in staal volledig te begrijpen.

Insluitselmodificatie en oxidemetallurgie worden nu op grote schaal toegepast in staalfabrieken, wat resulteert in staal dat minstens een orde van grootte schoner is dan enkele decennia geleden. Dit heeft ook nieuwe uitdagingen met zich meegebracht voor de kwalitatieve en kwantitatieve analyse van niet-metallische insluitingen.

Kwantitatieve analyse van alle insluitsels en hun invloed op de eigenschappen en het gedrag van staal is nu een basisvereiste en er is veel ruimte voor discussie en toekomstig onderzoek.

Ondanks de vooruitgang en inzichten die in dit overzicht zijn samengevat, zal de voortdurende uitdaging in de komende decennia bestaan uit het continu verbeteren van verschillende technologieën en het verbeteren van de kwaliteit van staal.