I. Wat is niet-destructief onderzoek? Niet-destructief onderzoek is een algemene term die verwijst naar alle technische middelen die worden gebruikt om defecten of ongelijkmatigheden op te sporen in een object dat wordt getest, door gebruik te maken van de eigenschappen van geluid, licht, magnetisme en elektriciteit. Niet-destructief onderzoek verwijst naar de methode voor het inspecteren en testen van de interne en oppervlaktestructuren, omstandigheden en [...]

Niet-destructief testen is een algemene term die verwijst naar alle technische middelen die worden gebruikt om defecten of niet-uniformiteit op te sporen in een object dat wordt getest, door gebruik te maken van de kenmerken van geluid, licht, magnetisme en elektriciteit.

Niet-destructief testen verwijst naar de methode voor het inspecteren en testen van de interne en oppervlaktestructuren, omstandigheden en defecten van een testobject, zoals types, hoeveelheden, vormen, eigenschappen, locaties, afmetingen, distributie en veranderingen, door gebruik te maken van veranderingen in warmte, geluid, licht, elektriciteit, magnetisme, enz. veroorzaakt door abnormale interne structuren of defecten in materialen.

Dit wordt bereikt zonder schade toe te brengen aan of invloed te hebben op de prestaties van het te testen object en zonder de interne organisatie ervan te schaden. Er worden fysische of chemische methoden gebruikt, ondersteund door moderne technologie en apparatuur.

Niet-destructief onderzoek is een onmisbaar en effectief hulpmiddel voor industriële ontwikkeling. Tot op zekere hoogte weerspiegelt het het industriële ontwikkelingsniveau van een land. Het belang van niet-destructief onderzoek wordt alom erkend.

Gebruikelijke niet-destructieve testmethoden: radiografisch onderzoek, ultrasoon onderzoek (UT), magnetisch onderzoek (MT), penetrant onderzoek (PT) en röntgenonderzoek (RT).

1. Principes en kenmerken van radiografisch onderzoek (RT)

Radiografisch onderzoek (RT), in de industrie afgekort als RT, is een cruciale categorie van industrieel niet-destructief onderzoek.

De belangrijkste toepassing van RT is het detecteren van macrogeometrische defecten in een werkstuk. Afhankelijk van de verschillende kenmerken kan RT worden onderverdeeld in verschillende methoden, zoals röntgencomputertomografie (X-CT), computerradiografie (CR) en radiografie.

In de onderstaande figuur:

Radiografie, een niet-destructieve testmethode, maakt gebruik van röntgenstralen geproduceerd door röntgenbuizen of gammastralen geproduceerd door radioactieve isotopen om het werkstuk te penetreren, waarbij film dient als opnamemedium. Deze methode is de meest basale en meest gebruikte radiografische testmethode en vormt ook de hoofdmoot van de professionele RT-opleiding.

2. Radiografie Principe 1:

Radiografisch onderzoek maakt hoofdzakelijk gebruik van de energie van elektromagnetische golven of straling (röntgenstralen en gammastralen). De stralen interageren met het materiaal tijdens de penetratie, waardoor de intensiteit afneemt door absorptie en verstrooiing. De mate van verzwakking van de intensiteit hangt af van de verzwakkingscoëfficiënt van het materiaal en de dikte die door de stralen wordt doordrongen.

3. Radiografie Principe 2:

Als er een defect bestaat in een bepaald deel van het bestraalde object (werkstuk) en de dempingscoëfficiënt van het materiaal dat het defect vormt, verschilt van het monster (bijvoorbeeld in een lasnaadDe lucht in een porositeitsdefect heeft een veel lagere verzwakkingscoëfficiënt dan staal), zal de intensiteit van de uitgezonden straling van dat lokale gebied verschillen van de omgeving.

Door de film in een geschikte positie te plaatsen om aan de doorgelaten stralen te worden blootgesteld, wordt na het verwerken in de donkere kamer een negatief verkregen.

Nadat de stralen het werkstuk zijn binnengedrongen, zullen de overeenkomstige delen op de film verschillende gradaties van zwartheid vertonen als gevolg van de verschillende intensiteiten van de uitgezonden stralen tussen de defecte en intacte delen.

Radiografische inspecteurs kunnen de locatie en de aard van het defect identificeren door de verschillen in zwartheid van de film te observeren. De hierboven beschreven basisprincipes zijn vergelijkbaar met het maken van röntgenfoto's in een ziekenhuis.

4. Kenmerken van radiografie

(1) Toepassingsgebied

Radiografie is geschikt voor stuikverbindingen van verschillende fusielasmethoden (booglassen, gasbeschermd lassenHet kan ook gietstalen stukken inspecteren en onder speciale omstandigheden kan het gebruikt worden om hoeklassen of andere speciale structurele werkstukken te inspecteren.

(2) Voordelen van radiografie

a) Directe visualisatie van defecten: Radiografie maakt gebruik van film als opnamemedium, de aard, hoeveelheid, grootte en locatie van defecten kunnen nauwkeurig worden bepaald door de film te observeren.

b) Gemakkelijke detectie van defecten die lokale dikteverschillen veroorzaken: Het heeft een hoge detectiegraad voor defecten zoals porositeit en slakinsluiting.

c) Radiografie kan lengte- en breedtematen in de orde van millimeters en submillimeters, of zelfs minder, detecteren en er is vrijwel geen ondergrens voor de detectiedikte.

d) Bijna toepasbaar op alle materialen, het kan goede resultaten behalen op metalen zoals staal, titaniumkoper en aluminium. Deze methode vereist geen strikte vormen, oppervlakteruwheid van het preparaat en de korrelgrootte van het materiaal heeft hier geen invloed op.

(3) Beperkingen van radiografie

a) De detectiesnelheid van scheurachtige defecten wordt beïnvloed door de radiografische hoek en het kan geen dunnelaagdefecten detecteren die loodrecht op de stralingsrichting staan, zoals delaminatie in stalen platen.

b) De bovenste detectielimiet wordt beperkt door het doordringingsvermogen van de stralen. Een 420 kv röntgenapparaat kan bijvoorbeeld een maximale staaldikte van ongeveer 80 mm doordringen en de gammastralen van een radioactieve isotoop Cobalt-60 (Co60) kunnen een maximale staaldikte van ongeveer 150 mm doordringen. Voor werkstukken met een grotere dikte is speciale apparatuur - versnellers - nodig die een dikte van meer dan 400 mm kunnen doordringen.

c) Over het algemeen niet geschikt voor het testen van stalen platen, stalen buizen, smeedstukken en het wordt zelden gebruikt voor het inspecteren van verbindingen bij hardsolderen, wrijvingslassenen andere lasmethoden.

d) Radiografie heeft hogere testkosten en een lagere testsnelheid.

e) Straling is schadelijk voor het menselijk lichaam, er zijn beschermende maatregelen nodig.

Ultrasoon testen (UT), meestal afgekort als UT, is de meest gebruikte, meest toegepaste en snelst ontwikkelende technologie op het gebied van niet-destructief onderzoek.

Het dient meerdere doelen bij de kwaliteitscontrole tijdens de productie van producten, grondstofinspectie en procesverbetering. Het is ook een onmisbaar hulpmiddel bij het onderhoud van apparatuur.

Ultrasoon testen (UT) is een niet-destructieve testmethode die veel wordt gebruikt in verschillende industrieën.

Wanneer een ultrasone golf een object binnengaat en een defect tegenkomt, wordt een deel van de golf gereflecteerd.

Door de gereflecteerde golf te analyseren met behulp van een zender en ontvanger kan het defect nauwkeurig gemeten worden. De locatie en grootte van het interne defect kunnen worden weergegeven en de dikte van het materiaal kan worden bepaald.

1. Ultrasone testtoepassingen

De belangrijkste toepassingen van ultrasoon testen zijn het detecteren van macroscopische defecten in werkstukken en het meten van de materiaaldikte.

2. Ultrasone inspectieclassificatie

Ultrasoon testen kan worden onderverdeeld in verschillende methoden op basis van verschillende kenmerken:

(1) Classificatie volgens principe: ultrasone pulsreflectiemethode, vluchttijddiffractie (TOFD), enz.

(2) Indeling naar weergavemodus: Type A display, ultrasone beeldweergave (B, C, D, P Scanning Imaging, Dual Control Array Imaging, etc.).

3. Principe van ultrasoon testen

Ultrasoon testen berust in essentie op de interactie tussen ultrasone golven en materialen: reflectie, breking en diffractie.

(1) Wat is een ultrasone golf?

Mechanische golven die een hoorbare sensatie kunnen veroorzaken noemen we geluidsgolven, met frequenties tussen 20-20000Hz. Mechanische golven met frequenties boven 20000Hz staan bekend als ultrasone golven, die voor mensen onhoorbaar zijn. Voor de inspectie van metalen zoals staal gebruiken we meestal ultrasone golven met frequenties tussen 0,5 en 10 MHz. (1MHz=10^6Hz)

(2) Hoe worden ultrasone golven uitgezonden en ontvangen?

De kerncomponent van de ultrasone testsonde is een piëzo-elektrisch kristal, dat het piëzo-elektrisch effect bezit: onder wisselende druk- en trekspanning kan het kristal een wisselend elektrisch veld produceren.

Wanneer een hoogfrequente elektrische puls het piëzo-elektrisch kristal prikkelt, treedt het omgekeerde piëzo-elektrische effect op, waarbij elektrische energie wordt omgezet in akoestische energie (mechanische energie).

De sonde zendt met tussenpozen ultrasone golven in pulsvorm uit, de zogenaamde pulsgolven. Wanneer de sonde ultrasone golven ontvangt, treedt het directe piëzo-elektrische effect in werking, waardoor akoestische energie weer wordt omgezet in elektrische energie.

De conventionele sonde die gebruikt wordt bij ultrasoon testen bestaat meestal uit een piëzo-elektrisch kristal, dempingsblok, connector, kabel, beschermfolie en omhulsel. Over het algemeen valt hij uiteen in twee categorieën: een rechte taster en een gehoekte taster. De laatste bevat vaak een wig om het kristal onder een bepaalde hoek ten opzichte van het invallende oppervlak te plaatsen.

De volgende afbeelding is een constructiediagram van een typische schuine taster.

De volgende afbeelding is een fysieke afbeelding van een schuine taster:

Het sondemodel is 2.5P812 K2.5, de parameters zijn:

a) 2,5 staat voor de frequentie f: 2,5MHz;

b) P geeft aan dat het kristalmateriaal loodzirkonaattitanaatkeramiek is, dat de voordelen heeft van een goede temperatuurstabiliteit, uitstekende elektrische eigenschappen, eenvoudige productie en lage kosten;

c) 812 geeft aan dat de rechthoekige kristalgrootte: 8mm*12mm is;

d) K2,5 geeft aan: de tangens van de brekingshoek van de schuine sonde is 2,5, dus tan(68,2°)=2,5, en de brekingshoek is 68,2°.

Werkingsprincipe van Type A weergave ultrasone puls reflectie methode

De door de geluidsbron gegenereerde impulsgolf dringt het werkstuk binnen en de ultrasone golf plant zich in een bepaalde richting en snelheid voort in het werkstuk. Wanneer de golf een interface tegenkomt met verschillende akoestische impedanties aan beide zijden (meestal vanwege een discontinuïteit in het materiaal, zoals scheuren, poriën, insluitingen, enz.

De testapparatuur ontvangt en geeft het weer: de amplitude en positie van de geluidsgolf worden geanalyseerd om te evalueren of er een defect is of de grootte en locatie van het bestaande defect.

Kenmerken van Type A weergave ultrasone pulsreflectiemethode

Toepassingsgebied

Het is toepasbaar op diverse werkstukken gemaakt van metalen, niet-metalen en composietmaterialen.

a) Inspectie van grondstoffen en onderdelen: staalplaten, stalen smeedstukken, aluminium en aluminium gelegeerde platenplaten van titanium en titaniumlegeringen, samengestelde platen, naadloze stalen buizen, enz.

b) Inspectie van stuiklasverbindingen: stuiklasverbindingen van staal (inclusief hoeklassen van pijpzittingen, T-vormig, T-vormig, T-vormig, T-vormig). lasverbindingenbeugels en structurele onderdelen), aluminium en aluminiumlegering stootverbindingen.

De volgende afbeelding is een stalen stootverbinding: T-vormige lasverbinding.

Voordelen van Type A weergave ultrasone pulsreflectiemethode

a) Sterk penetratievermogen, in staat om interne defecten te detecteren in werkstukken met een groot diktebereik. Voor metalen materialenHij kan dunwandige buizen en platen met een dikte van 1-2 mm inspecteren, maar ook meterslange stalen smeedstukken.

b) Nauwkeurige lokalisatie van defecten.

c) Hoge detectiegraad voor defecten van het gebiedstype.

d) Hoge gevoeligheid, in staat om zeer kleine defecten in het werkstuk te detecteren. De theoretische gevoeligheid van ultrasoon testen is ongeveer de helft van de ultrasone golflengte. Voor stalen onderdelen die worden geïnspecteerd met een ultrasone hoeksonde met een frequentie van 2,5 MHz is de gevoeligheid ongeveer 0,65 mm.

e) Lage inspectiekosten, snelle snelheid, draagbare apparatuur, onschadelijk voor mens en milieu, geschikt voor gebruik op locatie.

Beperkingen van de weergavemethode met ultrasone pulsreflectie van type A

a) Er is verder onderzoek nodig om defecten in werkstukken nauwkeurig te kwalificeren en kwantificeren.

b) Het is moeilijk om ultrasoon onderzoek uit te voeren op werkstukken met complexe vormen of onregelmatige buitenvormen.

c) De positie, oriëntatie en vorm van het defect hebben een bepaalde invloed op de testresultaten.

d) Het materiaal en de korrelgrootte van het werkstuk hebben een grote invloed op de test.

e) De testresultaten zijn niet intuïtief en er is geen directe getuigenverklaring van de testresultaten.

4. Voordelen van ultrasoon testen:

5. Nadelen:

Het inspecteren van een werkstuk met een complexe vorm is een uitdaging, vooral wanneer het te inspecteren oppervlak een bepaalde mate van afwerking vereist. Voor een volledige akoestische koppeling moet een koppelmiddel gebruikt worden om de ruimte tussen de taster en het te inspecteren oppervlak op te vullen.

Laten we om te beginnen het principe achter het testen met magnetische deeltjes begrijpen.

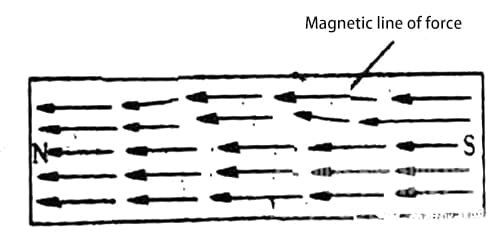

Wanneer ferromagnetische materialen en werkstukken gemagnetiseerd worden, zorgt de aanwezigheid van een discontinuïteit ervoor dat de magnetische krachtlijnen op en nabij het oppervlak van het werkstuk plaatselijk vervormd worden, waardoor een magnetisch lekveld ontstaat. Dit veld trekt de magnetische deeltjes aan die op het oppervlak van het werkstuk worden aangebracht, wat resulteert in zichtbare magnetische markeringen die de positie, vorm en grootte van een discontinuïteit onthullen als ze onder de juiste verlichting worden bekeken.

Magnetic Particle Testing (MPT), in de industrie vaak afgekort als MT, is een bekende niet-destructieve testmethode. Het wordt op grote schaal toegepast in verschillende gebieden zoals lucht- en ruimtevaart, wapens, scheepsbouw, spoorwegen, auto-industrie, olie en gas, chemische industrie, boilerdrukvaten en drukleidingen.

De primaire toepassing van magnetische deeltjes testen is het detecteren van macroscopische geometrische defecten aan het oppervlak en het nabije oppervlak van ferromagnetische werkstukken, zoals oppervlakteporositeit en scheuren.

1. Methoden voor inspectie met magnetische deeltjes

Op basis van verschillende kenmerken kan het testen van magnetische deeltjes worden onderverdeeld in verschillende methoden:

(1) Volgens de tijd van het aanbrengen van magnetische deeltjes, kan het worden onderverdeeld in: Continue methode en Restmethode.

a) Continue methode: Magnetisch poeder aanbrengen terwijl het werkstuk wordt gemagnetiseerd.

b) Restmethode: Eerst wordt het werkstuk gemagnetiseerd en na het stoppen van het magnetiseren wordt het restmagnetisme van het werkstuk benut, gevolgd door het aanbrengen van het magneetpoeder.

(2) Op basis van de displaymaterialen kan het worden onderverdeeld in: Fluorescerende methode en niet-fluorescerende methode.

a) Fluorescentiemethode: Met behulp van fluorescerend magnetisch poeder worden magnetische sporen onder een blacklightlamp waargenomen.

b) Niet-fluorescerende methode: Met behulp van gewoon zwart of rood magneetpoeder worden magnetische sporen onder normale lichtomstandigheden waargenomen.

(3) Volgens de drager van het magnetische poeder, kan het worden onderverdeeld in: Natte methode en Droge methode.

a) Natte methode: De drager van het magnetische poeder is vloeibaar (olie of water).

b) Droge methode: Direct aangebracht in de vorm van droog poeder op het werkstuk, deze methode wordt alleen in speciale omstandigheden gebruikt.

Bij de inspectie van lasnaden van drukvaten in het algemeen wordt bijvoorbeeld gebruikgemaakt van magnetische deeltjes: Natte methode + Niet-fluorescerende methode + Continue methode. Dit betekent dat we zwart of rood magneetpoeder dispergeren in een water- of oliedrager (d.w.z. een magnetische suspensie) onder normale lichtomstandigheden, en de magnetische suspensie aanbrengen terwijl we de las magnetiseren, waarbij we tegelijkertijd kijken naar de vorming van magnetische sporen.

Hieronder ziet u een typische toepassing van de natte methode + niet-belichtende methode + continue methode bij de inspectie van magnetische deeltjes. Het proces omvat magnetisatie via een kruismagneetjukmachine, gecombineerd met zwart magneetpoeder.

Het volgende diagram illustreert de detectie van scheurtjes met behulp van magnetische deeltjesinspectie op de rondlopende stuiklas van een bolvormige tank. De magnetische sporen zijn groot en duidelijk.

De afbeelding hieronder toont een stuiklaspijp. De magnetische sporen zijn niet zo duidelijk zichtbaar als in de vorige afbeelding. Kun je ze nog steeds vinden?

2. Principe van inspectie met magnetische deeltjes

Inspectie met magnetische deeltjes maakt voornamelijk gebruik van de veranderingen in het magnetisme van het materiaal.

Als een ferromagnetisch werkstuk wordt gemagnetiseerd en het materiaal van het werkstuk continu en uniform is, zullen de magnetische inductielijnen in het werkstuk grotendeels binnen het werkstuk blijven en zullen er bijna geen magnetische inductielijnen vanaf het geïnspecteerde oppervlak naar buiten of in het werkstuk lopen, waardoor er geen significant magnetisch lekveld ontstaat. Zoals hieronder getoond:

(1) Geen lekkage magnetisch veld

Wanneer er discontinuïteiten op het werkstukoppervlak zijn die de magnetische krachtlijnen doorsnijden, zullen de magnetische inductielijnen door de lage magnetische geleidbaarheid en hoge magnetische weerstand van de discontinuïteiten van pad veranderen.

Het grootste deel van de gewijzigde magnetische flux zal door het werkstuk gaan vanaf de onderkant van de discontinuïteit met de lagere magnetische weerstand.

Als de magnetische inductie-intensiteit van het werkstuk relatief hoog is, kan de onderkant van het werkstuk bij de discontinuïteit niet meer magnetische flux opnemen, of als de grootte van de discontinuïteit groot is, zal een deel van de magnetische flux uit de discontinuïteit ontsnappen en over het bovenste deel van de discontinuïteit lopen voordat het weer in het werkstuk terechtkomt.

Deze lekkage van magnetische flux zorgt ervoor dat de onderdelen aan beide zijden van de discontinuïteit polariseren, waardoor het zogenaamde lekmagnetische veld wordt gevormd. Zoals hieronder getoond:

(2) Bestaand lek magnetisch veld

Basisprincipe van inspectie met magnetische deeltjes: Nadat het werkstuk gemagnetiseerd is, zal er, als er discontinuïteiten (zoals scheuren) op het oppervlak en in de buurt van het oppervlak van het werkstuk zijn, een magnetisch lekveld (d.w.z. magnetisch lekveld) ontstaan op het oppervlak van de discontinue delen.

Door de magnetische deeltjes die tijdens het inspectieproces worden aangebracht aan te trekken en te verzamelen via het lekmagnetische veld, worden uiteindelijk magnetische sporen gevormd die de locatie, vorm en grootte van het defect kunnen weergeven.

3. Kenmerken van inspectie met magnetische deeltjes

(1) Toepassingsgebied

Inspectie met magnetische deeltjes kan worden gebruikt om grondstoffen en halffabricaten zoals platen, profielen, pijpen en gesmede vormstukken te inspecteren. Het kan ook worden gebruikt voor proces- en eindinspectie van gesmede stalen onderdelen, gelaste onderdelen en gegoten stalen onderdelen tijdens de productie. Verder kan het gebruikt worden voor in-service inspecties van belangrijke machines, drukvaten, olieopslagtanks en andere industriële faciliteiten.

(2) Voordelen van inspectie met magnetische deeltjes

a) Het biedt een intuïtieve weergave van de vorm, locatie, grootte en ernst van het defect en kan ruwweg de aard van het defect bepalen.

b) Het heeft een hoge gevoeligheid. De magnetische sporen die gevormd worden door de accumulatie van magnetische deeltjes op defecten hebben een versterkend effect. Het kan een minimale defectbreedte van ongeveer 0,1 μm detecteren en microscheurtjes ontdekken van ongeveer 10 μm diep.

c) Het heeft een goed aanpassingsvermogen, is bijna onbeperkt door de grootte en vorm van het teststuk en door de uitgebreide toepassing van verschillende magnetisatiemethoden kunnen defecten in alle richtingen op het werkstuk worden gedetecteerd.

d) De inspectiesnelheid is snel, het proces is eenvoudig, de bediening is handig, de efficiëntie is hoog en de kosten zijn laag.

(3) Beperkingen van inspecties met magnetische deeltjes

a) Het kan alleen worden gebruikt om ferromagnetische materialen te inspecteren, zoals koolstofstaal en gelegeerd constructiestaal, en kan niet worden gebruikt om niet-ferromagnetische materialen te inspecteren, zoals magnesium, aluminium, koper, titanium en austenitisch roestvast staal.

b) Het kan alleen worden gebruikt om oppervlaktedefecten en defecten nabij de oppervlakte te detecteren en kan niet te diep begraven defecten detecteren. De diepte van detecteerbare defecten in de ondergrond is over het algemeen niet groter dan 1 ~ 2 mm.

c) Het is moeilijk om de diepte van de ingraving van het defect en de hoogte van het defect zelf kwantitatief te bepalen.

d) De visuele inspectiemethode wordt meestal gebruikt om defecten te controleren. De beoordeling en interpretatie van magnetische sporen vereisen technische ervaring en kwaliteit.

Het kan een uitdaging zijn om ondiepe krassen op het oppervlak, diepe gaten die begraven zijn en delaminaties en vouwen met een hoek van minder dan 20° ten opzichte van het werkstukoppervlak te identificeren.

Penetrant onderzoek (PT), een van de eerste methoden van niet-destructief onderzoek (NDO) in de industrie, wordt veel gebruikt op verschillende gebieden van de moderne industrie vanwege de eenvoud en het gebruiksgemak.

1. Toepassingen van penetrant onderzoek

Het wordt gebruikt om oppervlakteopeningsdefecten, zoals oppervlaktescheuren, in metaal (staal) te inspecteren, aluminiumlegeringenmagnesiumlegeringen, koperlegeringen, hittebestendige legeringen, enz.) en niet-metalen (kunststof, keramiek, enz.) werkstukken.

Tijdens de productie en het gebruik van industriële producten kunnen oppervlaktescheurtjes ontstaan met een breedte van enkele micrometers. Studies in breukmechanica hebben aangetoond dat onder zware werkomstandigheden deze kleine scheurtjes de oorzaak kunnen zijn van defecte apparatuur.

2. Methoden voor penetrant onderzoek

Penetrant onderzoek kan op basis van verschillende kenmerken worden onderverdeeld in verschillende methoden:

Op basis van displaymaterialen kan het onderverdeeld worden in fluorescerende en niet-fluorescerende methoden. De eerste methode wordt "Fluorescent Penetrant Testen" genoemd en de tweede "Kleur Penetrant Testen".

Een typisch schematisch diagram van defecten bij fluorescent penetrant onderzoek.

Microscheurtjes die met het blote oog onzichtbaar zijn, worden vooral zichtbaar als geelgroene fluorescentie onder de bestraling van een UV-lamp na Fluorescent Penetrant Testing, zoals weergegeven in het diagram hieronder:

3. Principe van penetrant onderzoek

Penetrant testen maakt fundamenteel gebruik van de oppervlakte-energie van vloeistoffen.

Wanneer een vloeistof in contact komt met een vast grensvlak, treedt een van de volgende drie verschijnselen op, waarbij θ de contacthoek aangeeft, zoals hieronder geïllustreerd:

(a) θ=0°, volledige bevochtiging;

(b) θ<90°, gedeeltelijke bevochtiging;

(c) θ>90°, geen bevochtiging.

Voor een bepaalde vloeistof geldt: hoe kleiner de oppervlaktespanning, hoe minder werk er nodig is om deze kracht te overwinnen wanneer de vloeistof zich over het grensvlak verspreidt, wat resulteert in een betere bevochtiging.

-Oppervlaktespanning is de spanning die optreedt langs het oppervlak van een grenslijn, veroorzaakt door onevenwichtige moleculaire krachten in de vloeibare oppervlaktelaag.

Capillair fenomeen:

Dit wordt waargenomen wanneer een vloeistof een capillair of een voorwerp met minuscule spleten nat maakt en de vloeistof langs deze kleine spleten stroomt.

Als een vloeistof een capillaire buis kan bevochtigen, stijgt de vloeistof in de buis. Hoe kleiner de binnendiameter van het buisje, hoe hoger het waterniveau in het buisje. Water stijgt bijvoorbeeld in een glazen capillair, net als water dat in het capillair sijpelt.

Als een vloeistof een capillair niet kan bevochtigen, daalt het vloeistofniveau in het buisje. Bijvoorbeeld kwik (Hg) in een glazen capillair zorgt ervoor dat het vloeistofniveau daalt.

Basisprincipe van penetrant onderzoek:

Als gevolg van het capillaire fenomeen, wanneer men een penetrant die fluorescerende of kleurstoffen bevat op het oppervlak van een teststuk aanbrengt, dringt de penetrant door in verschillende kleine openingen naar het oppervlak (kleine openingen zijn vergelijkbaar met haarvaten en de penetrant die in kleine openingen sijpelt is verwant aan het bevochtigingsfenomeen). Na het verwijderen van overtollig penetrant dat aan het oppervlak van het testobject vastzit en het drogen, wordt er ontwikkelmiddel aangebracht. Door de capillaire werking wordt het penetrant in de defecten opnieuw opgenomen op het oppervlak van het testobject, waardoor een versterkte weergave van de defecten ontstaat. Visuele inspectie kan dan gebruikt worden om de vorm, grootte en verdeling van de defecten te observeren.

4. Kenmerken van penetratietesten

Penetratietesten kunnen worden toegepast om oppervlaktedefecten te detecteren in een verscheidenheid aan metalen en niet-metalen materialen, zowel magnetisch als niet-magnetisch. Met uitzondering van poreuze materialen, die moeilijk of niet te testen zijn, kan deze methode op vrijwel elk materiaal gebruikt worden om oppervlaktedefecten te identificeren, met bevredigende resultaten.

(a) Het wordt niet beperkt door de magnetische eigenschappen, vorm, grootte, structurele samenstelling, chemische samenstelling of defectoriëntatie van het te testen werkstuk. Met een enkele bewerking kunnen defecten in alle richtingen worden gedetecteerd.

(b) De bediening is eenvoudig en de apparatuur is ongecompliceerd.

(c) Het defectdisplay is intuïtief en zeer gevoelig.

(a) Het kan alleen oppervlaktedefecten in materialen detecteren. Voor gebreken die in materialen verborgen zitten, zijn penetratietesten machteloos. Er moet worden opgemerkt dat penetratietesten niet geschikt zijn voor oppervlaktedefecten in poreuze materialen, omdat het moeilijk is om defecten in deze materialen te interpreteren.

(b) De bestanddelen van de penetrant kunnen corrosief zijn voor het testobject, zodat een strikte controle van sporenelementen zoals zwavel en natrium vereist is.

(c) De organische oplosmiddelen die in penetranten worden gebruikt zijn vluchtig en industriële kleurstoffen kunnen giftig zijn, waardoor beschermende maatregelen tegen inademing nodig zijn.

Radiografische testen worden gebruikt omdat röntgenstralen verschillend worden geabsorbeerd door verschillende stoffen en diktes, wat resulteert in verschillende intensiteiten van röntgenstralen die door het bestraalde object gaan.

Wanneer de negatieve film aan de andere kant van het bestraalde object wordt geplaatst, worden overeenkomstige afbeeldingen gegenereerd door de verschillende röntgenintensiteiten.

Op basis van de resulterende beelden kan de filmbeoordelaar bepalen of er defecten zijn in het object en wat de aard van die defecten is.

Toepasbaarheid en beperkingen van radiografisch onderzoek:

Wervelstroomonderzoek (ET) neemt een belangrijke plaats in op het gebied van niet-destructief onderzoek (NDO). Het speelt een steeds belangrijkere rol in verschillende sectoren zoals lucht- en ruimtevaart, metallurgie, machinebouw, elektriciteit, chemische industrie en kernenergie.

1. Toepassingen van wervelstroomtesten

Deze methode wordt gebruikt om macroscopische geometrische defecten te detecteren op het oppervlak en het nabije oppervlak van geleidende metalen materialen, en voor laagdiktemetingen.

2. Methoden voor wervelstroomtesten

Op basis van verschillende kenmerken kunnen wervelstroomtesten worden onderverdeeld in verschillende methoden:

1) Indeling naar de vorm van de testspoel:

a) Buitentype: Het testmonster wordt in de spoel geplaatst om te testen, geschikt voor het detecteren van defecten op de buitenwand van buizen, staven en draad.

b) Binnentype: Testen worden uitgevoerd aan de binnenkant van de buis, specifiek voor het inspecteren van defecten aan de binnenwand van dikwandige buizen of geboorde gaten.

c) Type sonde: Geplaatst op het oppervlak van het te testen monster, niet alleen geschikt voor eenvoudig gevormde platen, staven en buizen met een grote diameter, maar ook voor complex gevormde mechanische onderdelen.

2) Classificatie door de structuur van de testspoel:

a) Absolute methode: De spoel bestaat uit een enkele spoel.

b) Differentiële methode: Bestaat uit twee tegengesteld aangesloten spoelen.

c) Zelfvergelijkingsmethode: Meerdere spoelen worden rond een enkel frame gewikkeld.

d) Standaardvergelijkingsmethode: Gewikkeld rond twee frames, één spoel bevat een standaardmonster, de andere wordt gebruikt voor de eigenlijke test.

3) Classificatie door de elektrische aansluiting van de testspoel:

a) Zelfinductiemethode: De testspoel gebruikt een enkele wikkeling voor zowel excitatie als detectie.

b) Wederzijdse inductiemethode: De bekrachtigingswikkeling en detectiewikkeling zijn gescheiden.

c) Type parameter: De spoel zelf is een component van het circuit.

3. Principe van wervelstroomtesten:

De essentie van wervelstroomtesten is het gebruik van het principe van elektromagnetische inductie.

Ongeacht de oorzaak zal elke verandering in de magnetische flux die door de gesloten lus gaat een stroom opwekken in het circuit. Dit fenomeen van het opwekken van een stroom door veranderingen in de magnetische flux in de lus wordt elektromagnetische inductie genoemd en de stroom die in de lus wordt opgewekt, wordt geïnduceerde stroom genoemd.

De schakeling bevat twee onderling gekoppelde spoelen. Als er wisselstroom op de primaire spoel wordt gezet, wordt er onder invloed van elektromagnetische inductie een geïnduceerde stroom opgewekt in de secundaire spoel. Omgekeerd zal de geïnduceerde stroom de relatie tussen de stroom en de spanning in de primaire spoel beïnvloeden, zoals weergegeven in de onderstaande figuur.

4. Kenmerken van wervelstroomtesten:

a) Procesinspectie en testen van eindproducten: Kwaliteitscontrole tijdens het fabricageproces of het elimineren van defecte eindproducten.

b) Inspectie tijdens bedrijf: Regelmatige inspectie van mechanische onderdelen en warmtewisselbuizen, enz.

c) Andere toepassingen: Diktemeting van metalen platen en coatings, sorteren van materialen, meten van elektrische geleidbaarheid, enz.

a) De inspectie vereist geen contact met het werkstuk of het koppelmiddel en kan worden uitgevoerd bij hoge temperaturen. Ondertussen kan de taster worden uitgebreid naar afgelegen gebieden voor inspectie, waardoor smalle gebieden en diepe gatwanden van het werkstuk effectief worden geïnspecteerd.

b) Het heeft een hoge gevoeligheid voor het detecteren van defecten aan oppervlakken en nabij oppervlakken.

c) Snelle, efficiënte geautomatiseerde inspectie van buizen, staven en draden is eenvoudig te realiseren. De inspectieresultaten kunnen digitaal verwerkt worden en vervolgens opgeslagen, gereproduceerd en verwerkt worden.

a) Het is alleen van toepassing op de inspectie van geleidende metalen materialen of niet-metalen materialen die wervelstromen kunnen opwekken.

b) Het is alleen geschikt voor het detecteren van oppervlakte- en nabije oppervlaktedefecten van het werkstuk en kan geen diepe interne defecten van het werkstuk detecteren.

c) Er zijn veel factoren die het wervelstroomeffect beïnvloeden. Op dit moment is kwalitatieve en kwantitatieve defectidentificatie nog steeds een relatief grote uitdaging.

Samengevat zijn ultrasone en röntgenfoutdetectie effectief voor het detecteren van inwendige defecten. Ultrasone golven zijn geschikt voor onderdelen met regelmatige vormen van meer dan 5 mm. Röntgenstraling kan de diepte van de gebreken echter niet lokaliseren en gaat gepaard met straling.

Magnetische deeltjes- en penetranttesten zijn nuttig voor het detecteren van oppervlaktedefecten in geteste onderdelen. Inspectie met magnetische deeltjes is beperkt tot de detectie van magnetische materialen, terwijl penetrantinspectie alleen geschikt is voor het detecteren van oppervlakteopenende defecten.