Stel je een wereld voor waarin machines kunnen zien, voelen en reageren op hun omgeving met ongeëvenaarde precisie. Dat is de belofte van nieuwe detectietechnologieën in de machinebouw. Door geavanceerde sensoren te integreren in machines staan we op het punt om industrieën te transformeren - van productie tot gezondheidszorg - door verbeterde efficiëntie, nauwkeurigheid en aanpassingsvermogen. Ontdek in dit artikel hoe deze geavanceerde sensoren een revolutie teweegbrengen en leer meer over hun verschillende toepassingen en voordelen. Bereid u voor op de toekomst van intelligente machines.

Houdingswaarneming wordt bereikt door het gecombineerde gebruik van contactloze positiesensoren en standsensoren om veranderingen in de ruimtelijke positie en oriëntatie van een object te volgen.

1) Contactloze positiesensoren

In tegenstelling tot contactpositiesensoren worden contactloze positiesensoren ontworpen en gefabriceerd met behulp van technologieën zoals het Hall-effect, magnetoweerstand, elektromagnetische inductieprincipes en capaciteitsprincipes. Deze sensoren ondervinden geen relatieve wrijving, waardoor hun levensduur toeneemt.

In de afgelopen decennia zijn potentiometers gebruikt voor positie- en hoekmetingen vanwege hun eenvoudige ontwerp, volwassen productietechnologie en lage kosten.

Hun inherente beperkingen hebben hun ontwikkeling echter ook belemmerd. Gerenommeerde internationale fabrikanten van auto-onderdelen zijn meer dan tien jaar geleden begonnen met onderzoek naar en ontwikkeling van contactloze positiesensoren.

2) Inductieve positiesensoren

Inductieve positiesensoren werken op basis van het principe van elektromagnetische inductie, dat een geïnduceerde stroom genereert in een geleider die deel uitmaakt van een gesloten circuit wanneer deze beweegt om magnetische veldlijnen te snijden.

Net als andere hoeksensoren bestaan ze uit een stator en een rotor. Er zijn over het algemeen twee soorten inductieve positiesensoren.

Het eerste type is de spoelwikkeling, waarvoor een grote ijzeren kern nodig is om de inductieve spoel te wikkelen. Dit type is groot in omvang, complex in structuur en vereist een back-end signaalconditioneringscircuit.

Ondanks de hoge meetnauwkeurigheid is het relatief duur en wordt het momenteel voornamelijk gebruikt voor koppelmeting in EPS-systemen, met producten van dit type verkrijgbaar bij zowel KOYO als NSK.

Het tweede type is het vlakspoeltype. De stator van een inductieve sensor met vlakke spoel bestaat uit vlakke bekrachtigings- en ontvangstspoelen en elektronische componenten, waaronder een standaardprintplaat en ASIC.

De rotor is gemaakt van een gestanst stuk geleidende draad met een specifieke geometrische vorm (gemaakt van geleidend materiaal of PCB-componenten).

Op dit moment worden positiesensoren die zijn ontwikkeld door het Duitse bedrijf Hella met behulp van de technologie van vlakke spoelpositiesensoren op grote schaal gebruikt voor hoekterugkoppeling in gaspedalen en actuatoren.

Vlakspoelpositiesensoren hebben een relatief eenvoudige ontwerpstructuur. De stator op de printplaat bestaat uit een bekrachtigingsspoel, drie inductieve ontvangstspoelen en andere elektronische componenten voor signaalverwerking, terwijl de rotor een eenvoudig stuk gestanst metaal is.

De sleutel tot inductieve positiesensoren ligt niet in het ontwerp van vlakke spoelgrafieken, maar in aangepaste chiptechnologie.

De signaalverwerkingseenheid van de chip accepteert spanningssignalen van de spoel, gelijkricht en versterkt ze en stuurt ze proportioneel paarsgewijs uit.

De uitgangssignalen omvatten analoge signalen, pulsmodulatiesignalen en buscommunicatie. Ze kunnen werken binnen een temperatuurbereik van -40 tot +50 graden Celsius en zijn bestand tegen trillingen tot 30g, wat uitstekende betrouwbaarheid, duurzaamheid en vochtbestendigheid aantoont.

Ze kunnen ook functioneren onder verschillende vormen van elektromagnetische velden. De productie-uitdagingen van inductieve positiesensoren liggen in het niveau van chemische etstechnieken voor vlakke spoelen en de verpakkingstechnologie van de aangepaste signaalverwerkingseenheid.

Zonder het gebruik van aangepaste chips zouden de kosten aanzienlijk hoger zijn.

Inductieve positiesensoren bieden de volgende voordelen: ze worden minimaal beïnvloed door mechanische toleranties, hebben geen temperatuurcompensatie-instellingen nodig, hebben geen extra magnetische materialen nodig en zijn immuun voor interferentie van magnetische velden en elektrische signalen.

Ze voldoen aan alle eisen voor elektromagnetische compatibiliteit in auto's, meten hoeken tot 360 graden of zelfs meer en zijn zeer flexibel.

Ze kunnen zowel hoekverplaatsing als lineaire verplaatsing meten. De sensoren behouden een nauwkeurigheid binnen 1% gedurende hun hele levensduur en over het hele temperatuurbereik.

In elektromechanische apparaten kan deze technologie de sensoren integreren met andere elektronische componenten op dezelfde printplaat.

De eenvoudige lay-out van Hella-sensoren is een van hun sterkste punten, omdat voor de integratie in regeleenheden geen extra behuizingen of kabelbomen nodig zijn. Dit vereenvoudigt de bedrading en vermindert het aantal connectoren, waardoor de betrouwbaarheid nog verder toeneemt.

3) Houdingssensoren

Attitude sensoren zijn krachtige driedimensionale meetsystemen voor de bewegingshouding gebaseerd op MEMS-technologie.

Ze omvatten hulpbewegingssensoren zoals gyroscopen met drie assen, versnellingsmeters met drie assen en elektronische kompassen met drie assen, die gekalibreerde hoeksnelheid, versnelling en magnetische gegevens uitvoeren via een ingebouwde ARM-processor met laag vermogen.

Het systeem meet de bewegingshouding met behulp van sensorgegevensalgoritmen op basis van quaternionen en voert real-time driedimensionale gegevens over de houding uit, weergegeven in quaternionen en Eulerse hoeken.

Attitude sensoren worden veel gebruikt in producten en apparaten die goedkope, hoogdynamische driedimensionale houdingsmetingen vereisen, zoals drones van modelvliegtuigen, robots, antenneplatforms, geconcentreerde zonne-energie, grond- en onderwaterapparatuur, virtuele realiteit en menselijke bewegingsanalyse.

Een gyroscoop is een apparaat dat hoekbeweging detecteert rond één of twee assen loodrecht op de draaias, door gebruik te maken van het momentum van een met hoge snelheid roterend lichaam en zijn gevoelige omhulsel ten opzichte van de traagheidsruimte.

Apparaten die dezelfde functie hebben, maar volgens andere principes zijn gemaakt, worden ook gyroscopen genoemd. (Afbeelding 1)

Momenteel worden verschillende sensoren op grote schaal gebruikt in veel intelligente detectieapparaten. Hun toepassingen zijn doorgedrongen tot gebieden zoals industriële productie, oceaanexploratie, milieubescherming, medische diagnose, bio-engineering, ruimteontwikkeling en slimme huizen.

Naarmate de eisen van het informatietijdperk hoger worden, nemen de verwachtingen voor prestatieparameters zoals de reikwijdte, precisie en stabiliteit van de gemeten informatie geleidelijk toe.

Dit heeft nieuwe uitdagingen met zich meegebracht voor standaardsensoren, vooral op het gebied van meetvereisten voor gas, druk en vocht onder speciale omgevingen en signalen.

Als reactie op het toenemende aantal speciale signalen en omgevingen hebben nieuwe sensortechnologieën zich ontwikkeld in de volgende trends: de ontwikkeling van nieuwe materialennieuwe processen en innovatieve sensoren; de realisatie van sensorintegratie en intelligentie; miniaturisatie van sensortechnologie-hardwaresystemen en -componenten; en de integratie van sensoren met andere disciplines.

Tegelijkertijd is er een verlangen naar sensoren met transparantie, flexibiliteit, rekbaarheid, vrije buig- of zelfs vouwmogelijkheden, draagbaarheid en draagbaarheid. Met de ontwikkeling van flexibele substraatmaterialen zijn flexibele sensoren ontstaan die aan al deze trendkenmerken voldoen.

1) Kenmerken van flexibele sensoren

Flexibele materialen hebben, in tegenstelling tot harde materialen, eigenschappen als zachtheid, lage modulus en vervormingsgemak. Veel voorkomende flexibele materialen zijn polyvinylalcohol (PVA), polyester (PET), polyimide (PI), polyethyleennaftalaat (PEN), papiervellen en textielmaterialen.

Flexibele sensoren zijn gemaakt van deze flexibele materialen en bieden een uitstekende flexibiliteit, rekbaarheid en zelfs de mogelijkheid om vrij te buigen of te vouwen.

Met hun verschillende structurele ontwerpen kunnen ze naar behoefte worden opgesteld, afhankelijk van de meetomstandigheden, zodat complexe onderwerpen gemakkelijk kunnen worden geïnspecteerd.

Deze nieuwe flexibele sensoren worden op grote schaal gebruikt in diverse domeinen zoals elektronische huid, gezondheidszorg, elektronica, elektrotechniek, sportuitrusting, textiel, ruimtevaart en milieumonitoring.

2) Classificatie van flexibele sensoren

Flexibele sensoren zijn divers, met verschillende categorisatiemethoden. Ingedeeld volgens gebruik omvatten flexibele sensoren druksensoren, gassensoren (voor alcoholdetectie), vochtsensoren (voor weersvoorspellingen), temperatuursensoren (zoals thermometers), reksensoren, magnetoresistieve sensoren en thermische stromingssensoren (voor koelkasten).

Ingedeeld volgens detectiemechanisme omvatten flexibele sensoren resistieve, capacitieve, magnetopressieve en inductieve types.

3) Gemeenschappelijke flexibele sensoren

(1) Flexibele gassensoren

Flexibele gassensoren maken gebruik van gasgevoelige dunne filmmaterialen op het elektrodeoppervlak, met een flexibel substraat.

Ze worden gekenmerkt door lichtheid, flexibiliteit, het vermogen om gemakkelijk te buigen en het potentieel voor productie op grote schaal. De dunne-filmmaterialen staan bekend om hun hoge gevoeligheid en relatief eenvoudige fabricageproces, waardoor ze veel aandacht krijgen.

Dit komt volledig tegemoet aan de draagbaarheid en het lage energieverbruik van gassensoren in speciale omgevingen en overwint de traditionele beperkingen van gassensoren, zoals hun gebrek aan draagbaarheid, onvolledige meetbereik, kleine schaal en hoge kosten. Ze kunnen eenvoudige en nauwkeurige detectie van NH-, NO- en ethanolgassen uitvoeren, waardoor ze veel aandacht trekken.

(2) Flexibele druksensoren

Flexibele druksensoren worden veel gebruikt op gebieden zoals slimme kleding, intelligente sporten en robotachtige "huid".

Polyvinylideenfluoride, siliconenrubber en polyimide, gebruikt als hun basismaterialen, zijn op grote schaal toegepast in de productie van flexibele druksensoren.

Deze materialen onderscheiden zich van krachtsensoren met metalen rekstrookjes en gewone diffusiedruksensoren met n-type halfgeleiderchips door hun superieure flexibiliteit, geleidbaarheid en piëzoresistieve eigenschappen. (Afbeelding 2)

(3) Flexibele vochtigheidssensor

Vochtsensoren bestaan voornamelijk uit twee types: resistieve en capacitieve. Hygrometers, gekenmerkt door een vochtgevoelige laag gecoat op het substraat, ervaren veranderingen in weerstand en weerstand als waterdamp in de lucht wordt geabsorbeerd op de vochtgevoelige film.

Deze eigenschap kan gebruikt worden om de vochtigheid te meten. Hygroscopische condensatoren worden over het algemeen gemaakt van polymeerfilms, met veel voorkomende materialen zoals polystyreen, polyimide en celluloseacetaatbutyraat.

Vochtigheidssensoren evolueren snel van eenvoudige hygroscopische componenten naar geïntegreerde, intelligente en multi-parameter detectieapparaten. Traditionele droge en natte bolhygrometers of haarhygrometers voldoen niet meer aan de eisen van de moderne wetenschap.

Flexibele vochtsensoren zijn vanwege hun lage kosten, laag energieverbruik, eenvoudige productie en integratie in slimme systemen op grote schaal onderzocht.

Het basismateriaal om dergelijke flexibele vochtigheidssensoren te maken is gelijkaardig aan andere flexibele sensoren, en er zijn vele methodes om de vochtigheidsgevoelige film te maken, met inbegrip van onderdompelingsdeklaag, spindeklaag, het schermdruk, en inkjetdruk.

Flexibele sensorstructuren zijn veelzijdig en kunnen worden aangepast aan de eisen van de meetomstandigheden. Ze kunnen gemakkelijk en nauwkeurig speciale omgevingen en signalen meten en lossen de problemen op van miniaturisatie, integratie en intelligente ontwikkeling van sensoren.

Deze nieuwe flexibele sensoren spelen een cruciale rol in de elektronische huid, de biogeneeskunde, draagbare elektronische producten en de ruimtevaart. De huidige technologie om materialen zoals koolstofnanobuizen en grafeen voor te bereiden voor flexibele sensoren is echter onvolwassen en er blijven problemen bestaan met betrekking tot de kosten, het toepassingsgebied en de levensduur.

Gangbare flexibele substraten zijn niet hittebestendig, wat leidt tot hoge spanning en zwakke hechting tussen het flexibele substraat en het filmmateriaal. De technieken voor het assembleren, rangschikken, integreren en verpakken van flexibele sensoren moeten ook verder worden verbeterd.

4) Gangbare materialen voor flexibele sensoren

(1) Flexibele substraten

Om te voldoen aan de behoeften van flexibele elektronische apparaten, zijn eigenschappen zoals lichtheid, transparantie, flexibiliteit, rekbaarheid, isolatie en corrosiebestendigheid belangrijke indicatoren geworden voor flexibele substraten.

Van de vele flexibele substraten is polydimethylsiloxaan (PDMS) de eerste keuze geworden. De voordelen zijn de gemakkelijke verkrijgbaarheid, stabiele chemische eigenschappen, transparantie en goede thermische stabiliteit.

Vooral de eigenschap dat het onder ultraviolet licht verschillende klevende en niet-klevende gebieden heeft, maakt het gemakkelijk voor elektronische materialen om zich aan het oppervlak te hechten.

Veel flexibele elektronische apparaten bereiken een aanzienlijke buigbaarheid door de dikte van het substraat te verminderen; deze methode is echter beperkt tot bijna vlakke substraatoppervlakken. Rekbare elektronische apparaten daarentegen kunnen zich volledig hechten aan complexe en oneffen oppervlakken.

Momenteel zijn er meestal twee strategieën om de rekbaarheid van draagbare sensoren te bereiken.

De eerste methode is om dunne geleidende materialen met een lage elasticiteitsmodulus rechtstreeks op het flexibele substraat te kleven; de tweede methode is om inherent rekbare geleiders te gebruiken om apparaten samen te stellen, meestal bereid door geleidende materialen in een elastische basis te mengen.

(2) Metalen materialen

Metallische materialen, die meestal bestaan uit geleidende materialen zoals goud, zilver en koper, worden voornamelijk gebruikt voor elektroden en geleiders.

In moderne printprocessen worden voor geleidende materialen vaak geleidende nano-inkten gebruikt, waaronder nanodeeltjes en nanodraden. Naast uitstekende geleidbaarheid kunnen metalen nanodeeltjes worden gesinterd tot dunne films of draden.

(3) Anorganische halfgeleidermaterialen

Anorganische halfgeleidermaterialen, vertegenwoordigd door ZnO en ZnS, tonen brede toepassingsmogelijkheden op het gebied van draagbare flexibele elektronische sensoren vanwege hun uitstekende piëzo-elektrische eigenschappen.

(4) Organische materialen

Grootschalige druksensorarrays zijn cruciaal voor de toekomstige ontwikkeling van draagbare sensoren. Druksensoren gebaseerd op piëzoresistieve en capacitieve signaalmechanismen hebben last van signaaloverspraak, wat leidt tot onnauwkeurige metingen.

Dit probleem vormt een van de grootste uitdagingen bij de ontwikkeling van draagbare sensoren. Het gebruik van transistors biedt een oplossing voor het verminderen van signaaloverspraak.

Daarom richten veel onderzoeken op het gebied van draagbare sensoren en kunstmatige intelligentie zich op het verkrijgen van grootschalige flexibele drukgevoelige transistors.

5) Toepassing van flexibele sensoren

Flexibele elektronica omvat vele gebieden, waaronder de flexibele opvouwbare telefoon van Huawei die gebruik maakt van flexibele elektronische technologie.

Flexibele elektronica wordt meestal gemaakt van een mengsel van organische en anorganische materialen en vertoont een uitstekende flexibiliteit. Flexibele sensoren, gemaakt van flexibele materialen, vertonen een indrukwekkend aanpassingsvermogen aan de omgeving.

Naarmate het internet der dingen en kunstmatige intelligentie zich verder ontwikkelen, worden veel flexibele sensoren gekenmerkt door hun hoge integratie en intelligente eigenschappen.

De voordelen van flexibele sensoren bieden veelbelovende toepassingsmogelijkheden, onder andere in medische elektronica, omgevingsbewaking en wearables.

Op het gebied van milieumonitoring kunnen wetenschappers bijvoorbeeld flexibele sensoren in apparaten plaatsen om de intensiteit van tyfoons en stormen te monitoren.

Op het gebied van wearables zijn flexibele elektronische producten beter in staat om huidgerelateerde parameters te testen, aangezien het menselijk lichaam niet vlak is.

Flexibele druksensoren worden veel gebruikt in slimme kleding, intelligente sporten en robotachtige "huid". Polyvinylideenfluoride, siliconenrubber en polyimide, die als basismateriaal dienen, zijn uitgebreid toegepast bij de productie van flexibele druksensoren.

Deze materialen verschillen van krachtsensoren die gebruik maken van metalen rekstrookjes en algemene druksensoren die gebruik maken van n-type halfgeleiderchips door hun superieure flexibiliteit, geleidbaarheid en piëzoresistieve eigenschappen.

Jianping Yu en zijn team stelden een nieuwe driedimensionale flexibele capacitieve tactiele sensor voor die gelijktijdig druk en schuifkracht kan meten.

Met de inductieve elektrode-laag op basis van flexibele printplaten (FPCB) en de zwevende elektrode-laag op basis van polydimethylsiloxaan (PDMS) wordt het fragiele interfacecircuit verwerkt op de inductieve elektrode-laag aan de onderkant, waardoor de buigstijfheid van de sensorarray aanzienlijk wordt verbeterd.

De geleidende gebreide stof gevormd door het coaten van op koolstof gebaseerde geleidende composietmaterialen op gebreide stof, zoals ontwikkeld door Weijing Yi en zijn team, vertoont uitgesproken piëzoresistieve prestaties.

De relatie tussen druk en weerstand van deze geleidende gebreide stof binnen het drukbereik vertoont een goede lineaire relatie en een uitstekende herhaalbaarheid.

Deze stof kan worden gebruikt voor drukmeting in slimme kleding, flexibele mannequins en meer, wat belangrijk is voor onderzoek naar draagbare apparaten. Het floating-gate geheugen, gemaakt met PEN als flexibel substraat en organische materialen als geleidende laag, heeft uitstekende prestaties en de resulterende flexibele druksensoren hebben ook een hoge resolutie.

SOHM en anderen hebben flexibele druksensoren gemaakt door PDMS-elektrode lagen in te bedden in verticaal uitgelijnde koolstofnanobuis arrays, die tactiele sensorfuncties kunnen simuleren en gebruikt kunnen worden voor robotisch "huid"-onderzoek.

Identificatie van werkstukken is een onmisbare stap in industriële productie. Het primaire doel is om te bepalen of de werkstukken of vormstukken die de bewerkingsmachines binnenkomen inderdaad de bedoelde werkstukken of vormstukken zijn, en om hun huidige positiegegevens te identificeren.

Bij kleinschalige activiteiten of industrieën met lage automatiseringsvereisten kan deze detectie en identificatie van werkstukken handmatig worden uitgevoerd.

In grootschalige industriële productie of flexibele geautomatiseerde productiesystemen worden echter veel verschillende werkstukken automatisch naar verschillende verwerkingsapparaten binnen het systeem geleid, waardoor automatische detectie en identificatie nodig is.

De combinatie van computervisie en kunstmatige intelligentie voor automatische werkstukidentificatie en -detectie is een essentieel gebied van huidig onderzoek.

Volgens de statistieken is meer dan 80% van de informatie die mensen verwerken afkomstig van visuele input, waardoor visuele sensoren op meerdere manieren voordelig zijn voor het verkrijgen van informatie over de werkruimte en het werkstuk:

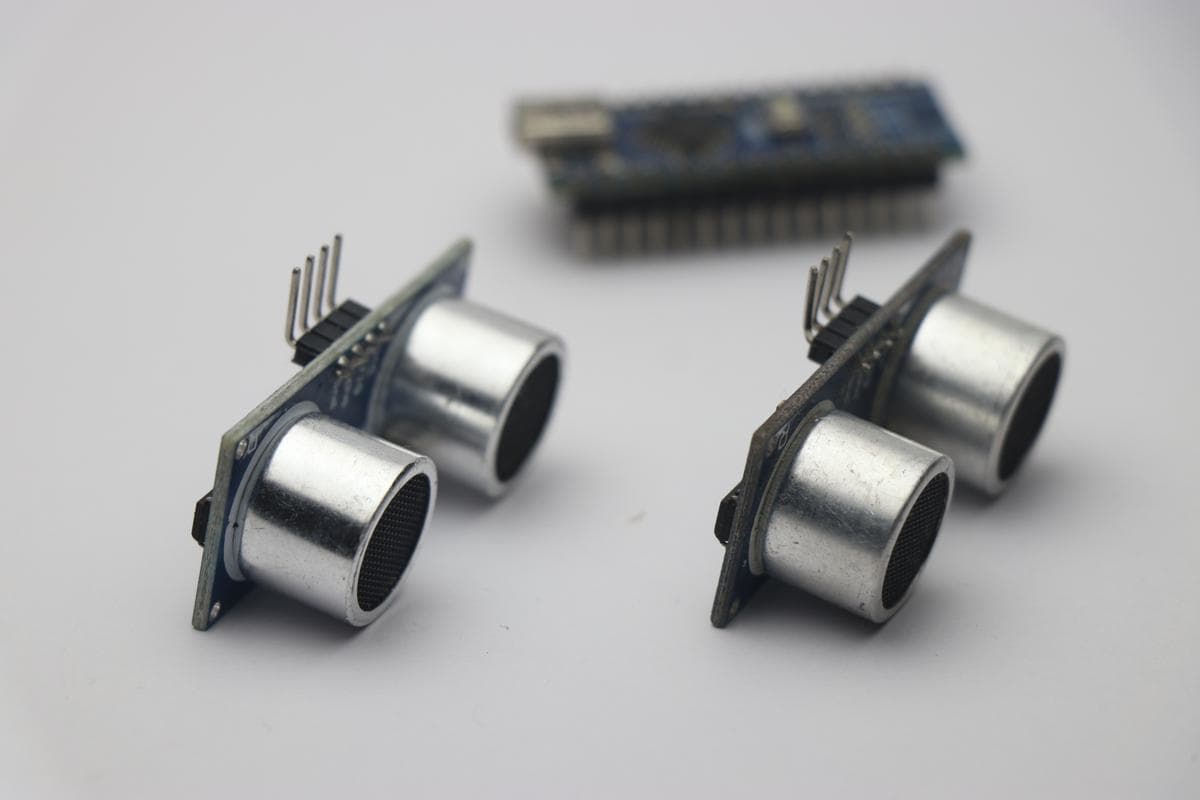

(1) Zelfs na het weggooien van een aanzienlijk deel van de visuele gegevens is de resterende informatie over de omgeving vaak overvloediger en nauwkeuriger dan de informatie die LIDAR of ultrasone sensoren leveren.

(2) LIDAR en ultrasone sensoren zenden actief pulsen uit en ontvangen gereflecteerde pulsen om de afstand te meten. Als er dus meerdere werkstukken tegelijk op een werkbank liggen, kan er interferentie tussen deze werkstukken optreden. Dit probleem bestaat echter niet bij visuele metingen, die passief zijn.

(3) De bemonsteringsperiode voor gegevens van LIDAR en ultrasone sensoren is over het algemeen langer dan die van camera's, waardoor ze minder efficiënt zijn voor het verstrekken van informatie aan robots met hoge snelheid. Visuele sensoren bieden daarentegen een aanzienlijk snellere bemonsteringsfrequentie.

Visuele sensoren hebben zeker hun nadelen, zoals dat ze minder effectief zijn dan actieve sensoren zoals millimetergolfradar bij mist, direct zonlicht en 's nachts.

Actieve sensoren kunnen parameters zoals de afstand en snelheid van een doelwit direct meten, terwijl visuele sensoren berekeningen nodig hebben om deze te verkrijgen.

In gestructureerde omgevingen zoals laboratoria en geautomatiseerde productiewerkplaatsen zullen de dubbele voordelen van visuele sensoren in termen van informatiecapaciteit en verzamelsnelheid ongetwijfeld een cruciale rol spelen in de ontwikkeling van automatische detectie en herkenning van werkstukken.

Met de voortdurende verbetering van computerprestaties en de snelle ontwikkeling en perfectionering van computervisietechnologie is het gebruik van computers om doelen in afbeeldingen te herkennen een hotspot voor onderzoek geworden.

Bovendien heeft de wijdverspreide toepassing van snelle hardware-implementatiemethoden het mogelijk gemaakt om realtime beeldherkenningstechnologie beter toe te passen in de praktijk.

Daarom is het gebruik van computervisie in combinatie met kunstmatige intelligentie voor automatische detectie en herkenning van werkstukken van groot praktisch belang.

In de beginfase van werkstukinspectie en -identificatie werd voornamelijk vertrouwd op handmatige methoden. Met de voortdurende versnelling van onlinesnelheden en de toenemende eisen voor inspectie en identificatie van werkstukken, zijn handmatige methoden echter steeds minder geschikt geworden voor industriële vereisten.

Dit heeft geleid tot de opkomst van talloze innovatieve technologieën om te voldoen aan de behoeften van werkstukinspectie en -identificatie, zoals wervelstroomdetectie, infraroodinspectie, ultrasoon testen, radiografisch testen, holografische inspectie en machine vision inspectietechnologieën.

Deze technologieën hebben de inspectie en identificatie van werkstukken nieuw leven ingeblazen en het automatiseringsniveau aanzienlijk verhoogd.

Van deze opkomende technologieën heeft het machine vision systeem de meest wijdverspreide toepassing gekregen vanwege zijn vermogen om overvloedige en nauwkeurige informatie te verzamelen.

Zo kan vision-assistentie bij robotassemblage de afmetingen en vormen van componenten identificeren om de juistheid en kwaliteitscontrole van de assemblage te garanderen.

Bovendien kunnen producten op basis van de door vision herkende informatie worden geladen en gelost met behulp van geautomatiseerde logistieke systemen.

Dit maakt de identificatie mogelijk van werkstukken in snelle beweging, bepaling van de positie en oriëntatie van een object ten opzichte van coördinaten, voltooiing van objectpositionering en -categorisatie, herkenning van de positieafstand en standhoek van het object, extractie van voorgeschreven parameterkenmerken en foutdetectie.

Momenteel worden voor de identificatie van werkstukken voornamelijk kalibratiemethoden gebruikt die gebaseerd zijn op traditionele camera's.

Vanuit het perspectief van computational thinking kunnen traditionele camerakalibratiemethoden worden onderverdeeld in vier typen: kalibratiemethoden die gebruik maken van optimalisatiealgoritmen, methoden die gebruik maken van de transformatiematrix van de camera, de tweestapsmethode die rekening houdt met vervormingscompensatie en de dual-plane kalibratiemethode die gebruik maakt van een rationeler beeldmodel voor de camera.

Op basis van de kenmerken van de oplossingsalgoritmen kunnen deze methoden ook worden onderverdeeld in directe niet-lineaire minimalisatiemethoden (iteratieve methoden), gesloten-vorm oplossingsmethoden en tweestapsmethoden.

(1) Kalibratiemethode met optimalisatiealgoritme

Deze typen camerakalibratiemethoden gaan uit van een zeer complex optisch beeldmodel. Ze houden rekening met verschillende factoren in het beeldvormingsproces en verkrijgen cameramodelparameters door lineaire vergelijkingen op te lossen.

Deze methode gaat echter volledig voorbij aan de niet-lineaire vervorming in het cameraproces. Om de kalibratienauwkeurigheid te verbeteren, is de toepassing van niet-lineaire optimalisatiealgoritmen onvermijdelijk.

Deze methode heeft twee belangrijke nadelen: ten eerste is het resultaat van de camerakalibratie afhankelijk van de beginwaarde die aan de camera wordt gegeven.

Als de beginwaarde niet juist is, is het moeilijk om het juiste kalibratieresultaat te verkrijgen via het optimalisatieprogramma. Ten tweede is het optimalisatieproces tijdrovend en kan het geen realtime kalibratieresultaten opleveren.

Dainis en Juberts hebben een methode voorgesteld die directe lineaire transformatie gebruikt en niet-lineaire vervormingsfactoren introduceert voor camerakalibratie. Hun systeem is ontworpen om nauwkeurig de baan van een robot te meten.

Het systeem kan de baan van de robot in realtime meten, maar het is niet nodig dat het kalibratiealgoritme het systeem in realtime kalibreert.

(2) Met behulp van de kalibratiemethode van de transformatiematrix van de camera

Traditionele methoden in de fotogrammetrie suggereren dat de vergelijking die de relatie beschrijft tussen het driedimensionale ruimtelijke coördinatensysteem en het tweedimensionale beeldcoördinatensysteem over het algemeen een niet-lineaire vergelijking is van de interne en externe parameters van de camera.

Als we de niet-lineaire vervorming van de cameralens verwaarlozen en de elementen in de perspectieftransformatiematrix als onbekenden behandelen, kan een set driedimensionale controlepunten en overeenkomstige beeldpunten worden gebruikt om elk element in de perspectieftransformatiematrix op te lossen met een lineaire methode.

Het voordeel van dit type kalibratiemethode is dat er geen optimalisatiemethoden nodig zijn om de cameraparameters op te lossen, waardoor de camera sneller kan worden berekend en de cameraparameters in realtime kunnen worden berekend.

Er zijn echter nog steeds enkele tekortkomingen: Ten eerste houdt het kalibratieproces geen rekening met de niet-lineaire vervorming van de cameralens, wat de kalibratienauwkeurigheid beïnvloedt.

Ten tweede is het aantal onbekende parameters in de lineaire vergelijking groter dan het aantal onafhankelijke parameters van het cameramodel dat moet worden opgelost, wat betekent dat de onbekenden in de lineaire vergelijking niet onderling onafhankelijk zijn.

Dit overparametriseringsprobleem betekent dat in situaties waarin het beeld ruis bevat, de oplossing voor de onbekenden in de lineaire vergelijking goed kan passen bij de set lineaire vergelijkingen, maar dat de parameters die hiervan worden afgeleid niet noodzakelijkerwijs goed overeenkomen met de werkelijke situatie.

De camerakalibratiemethode met behulp van de perspectieftransformatiematrix is op grote schaal toegepast in actuele systemen en heeft bevredigende resultaten opgeleverd.

(3) Methode in twee stappen

Het idee achter deze kalibratiemethode is om eerst de directe lineaire transformatiemethode of de perspectieftransformatiematrixmethode te gebruiken om de cameraparameters op te lossen.

Vervolgens worden, met de verkregen parameters als beginwaarden, vervormingsfactoren overwogen en optimalisatiealgoritmen gebruikt om de kalibratienauwkeurigheid verder te verbeteren.