Dit artikel verkent de fascinerende wereld van O-ringen en onthult hun cruciale rol in het garanderen van mechanische betrouwbaarheid. Leer van ervaren ingenieurs die hun deskundige inzichten delen over materiaalselectie, ontwerpoverwegingen en onderhoudstips. Duik erin en ontdek de geheimen achter deze vitale onderdelen!

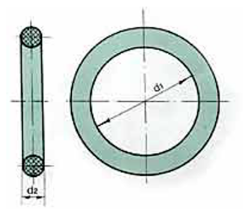

Een O-ring is een soort rubberen afdichtingsring met een cirkelvormige dwarsdoorsnede. Hij dankt zijn naam aan de O-vormige doorsnede en wordt gewoonlijk een O-ring genoemd.

De O-ring werd halverwege de 19e eeuw geïntroduceerd als afdichtingselement voor stoommachinecilinders. Tegenwoordig wordt de O-ring veel gebruikt vanwege de betaalbaarheid, het productiegemak, de betrouwbare prestaties en de eenvoudige installatievereisten. Hierdoor is de O-ring het meest gebruikte ontwerp voor mechanische afdichting.

De O-ring is bestand tegen hoge druk, gemeten in tientallen megapascals (kilopounds). Hij kan worden gebruikt in zowel statische als dynamische toepassingen waarbij componenten ten opzichte van elkaar bewegen, zoals in roterende pompassen en hydraulische cilinderzuigers.

Een O-ring is een klein ringvormig afdichtingselement met meestal een ronde doorsnede. Het belangrijkste materiaal dat gebruikt wordt bij de productie is een synthetisch gietmengsel, waardoor het de meest gebruikte soort afdichting is in de waterbouw. Het wordt voornamelijk gebruikt voor statische en glijdende afdichtingen.

Vergeleken met andere afdichtingen heeft de O-ring verschillende voordelen, waaronder:

a. Effectieve afdichting en lange levensduur

b. De mogelijkheid om in beide richtingen af te dichten met een enkele ring

c. Goede compatibiliteit met olie, temperatuur en druk

d. Lage dynamische wrijvingsweerstand

e. Klein formaat, licht gewicht en lage kosten

f. Een eenvoudige en gemakkelijk te demonteren afdichtingsstructuur

g. De mogelijkheid om te worden gebruikt als statische of dynamische afdichting

h. Gestandaardiseerde grootte en groef, waardoor het handig is voor selectie en sourcing

Een van de nadelen van de O-ring is dat deze bij gebruik als dynamische afdichting een grote wrijvingsweerstand heeft, die ongeveer 3 tot 4 keer zo groot is als de dynamische wrijving. Bovendien is de O-ring gevoelig voor samendrukking in de barrière onder hoge druk.

1GB/T3452.1-1982 uitdrukkingsmethode

Binnendiameter d1 × Draaddiameter d2

Bijvoorbeeld:

De "20" geeft aan dat de binnendiameter van de O-ring 20 mm is.

De "2,4" verwijst naar de doorsnede van de O-ring, die 2,4 mm is.

"GB3452.1" is het standaardnummer.

"82" staat voor het jaar waarin de norm werd gepubliceerd.

De "2400" staat voor de doorsnede van de O-ring, die 2,4 mm is.

De "0200" geeft aan dat de binnendiameter van de O-ring 20 mm is.

Net als in het eerste voorbeeld is "GB3452.1" het normnummer en "82" het jaar waarin de norm werd gepubliceerd.

2. Weergave van GB/T3452.1-2005

Bijvoorbeeld:

(1) O-ring 7,5 × 1,8G GB/T3452.1

De "7,5" geeft de binnendiameter van de O-ring aan.

De "1,8" verwijst naar de doorsnede van de O-ring.

De "G" serie verwijst naar de "Universele O-ring". Er zijn ook andere series, zoals "A", wat staat voor "O-ring voor Aerospace".

(2) A 0 × 0 × 7 × 5XG GB/T3452.1

De "A" serie verwijst naar de O-ring draaddiameter van 1,80 mm. Er zijn andere series met verschillende draaddiameters, zoals:

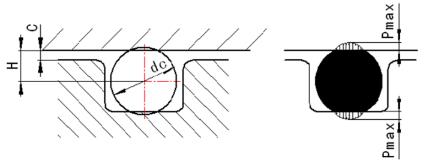

De O-ring is een type extrusieafdichting. Het basisprincipe van een extrusieafdichting is dat deze vertrouwt op de elastische vervorming van de afdichting om contactdruk op het afdichtingsoppervlak te creëren. Als deze contactdruk groter is dan de inwendige druk van het afgedichte medium, zal er geen lekkage optreden, anders wel. Het proces waarbij het medium zelf de contacttoestand van de O-ring verandert om afdichting te bereiken, wordt "zelfafdichting" genoemd.

Q-ring voor afdichting

Zelfdichtend effect:

Door het afdichtende effect staat de O-ring in nauw contact met zowel het afgedichte gladde oppervlak als de bodem van de groef. Het resultaat is dat wanneer vloeistof door een spleet de groef binnenkomt, dit maar op één kant van de O-ring werkt. Als de vloeistofdruk hoog is, wordt de O-ring naar de andere kant van de groef geduwd en in een D-vorm geperst, waardoor de druk op het contactoppervlak wordt overgebracht.

Het zelfdichtend vermogen van O-ringen is echter beperkt. Als de inwendige druk te hoog is, kan de O-ring last krijgen van "rubberextrusie". Dit gebeurt wanneer er een spleet is op het afdichtingspunt en de hoge druk een spanningsconcentratie veroorzaakt op de spleet. Wanneer de spanning een bepaald niveau bereikt, wordt het rubber eruit geperst. Hoewel de O-ring de afdichting tijdelijk kan behouden, is hij in feite beschadigd. Daarom is het belangrijk om zorgvuldig de juiste O-ring voor de toepassing te kiezen.

In dynamische afdichtingenDe afdichtende en zelfdichtende effecten van de O-ring zijn vergelijkbaar met die van statische afdichtingen. Bij dynamische afdichtingen is de situatie echter gecompliceerder omdat er tijdens de beweging vloeistof tussen de O-ring en de stang kan komen.

Wanneer de stang in werking is en er op de linkerkant van de O-ring een gemiddelde druk P1 wordt uitgeoefend (zoals getoond in Figuur a), is de contactdruk die door de O-ring op de stang wordt uitgeoefend groter dan P1 vanwege het zelfdichtende effect, waardoor een afdichting wordt gegarandeerd.

Wanneer de staaf echter naar rechts begint te bewegen, wordt het medium dat aan de staaf is bevestigd naar de opening tussen de O-ring en de staaf gebracht (figuur b). Door het hydrodynamische effect is de druk van dit deel van het medium groter dan P1 en kan deze groter zijn dan de contactkracht van de O-ring op de staaf, waardoor het medium in de eerste groef van de O-ring wordt gedrukt (figuur c). Naarmate de staaf verder naar rechts beweegt, zal het medium in de volgende groef terechtkomen, wat resulteert in lekkage in de bewegingsrichting van de staaf.

De kans op lekkage is kleiner wanneer de stang naar links beweegt, omdat de drijfrichting tegengesteld is aan de drukrichting van de stang. De kans op lekkage neemt toe met de viscositeit van het medium en de snelheid waarmee de stang beweegt, en hangt nauw samen met de grootte en de werkdruk van de O-ring.

Daarnaast is er een knijpafdichting in de afschuiningsgroef van het eindvlak en zijn er twee speciale afdichtingsmethoden:

3.1.1 Comdrukverhouding

De compressieverhouding (W) van een O-ring wordt uitgedrukt als:

W = (d2 - h) / d2 × 100%

Waar:

d2 - De diameter van de dwarsdoorsnede van de O-ring in vrije toestand (mm)

h - De afstand tussen de onderkant van de groef van de O-ring en het afgedichte oppervlak (groefdiepte), wat de hoogte is van de dwarsdoorsnede van de O-ring na compressie (mm).

Bij het kiezen van de compressieverhouding van een O-ring is het belangrijk om de volgende factoren in overweging te nemen:

Bij de keuze van de compressieverhouding (W) moet ook rekening worden gehouden met de bedrijfsomstandigheden en of het om een statische of dynamische afdichting gaat.

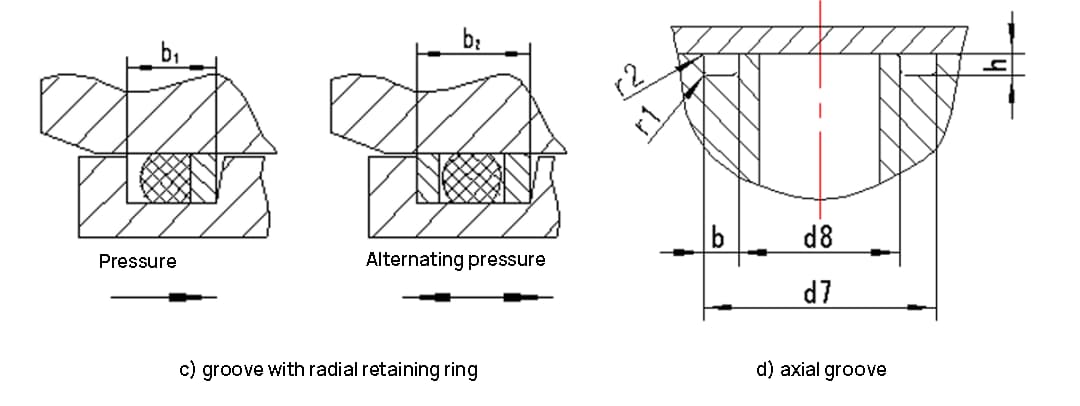

Statische afdichtingen kunnen verder worden onderverdeeld in radiale afdichtingen en axiale afdichtingen. De radiale afdichtingen hebben radiale spelingen en de axiale afdichtingen hebben axiale spelingen.

Axiale afdichtingen kunnen verder worden onderverdeeld in interne drukafdichtingen en externe drukafdichtingen, afhankelijk van of het drukmedium inwerkt op de binnendiameter of de buitendiameter van de O-ring. Interne druk verhoogt de spanning, terwijl externe druk de initiële spanning van de O-ring verlaagt.

Voor deze verschillende vormen van statische afdichtingen is de richting van het afdichtingsmedium op de O-ring anders, dus het voordrukontwerp is ook anders.

Voor dynamische afdichtingen is het belangrijk om onderscheid te maken tussen heen-en-weergaande afdichtingen en roterende afdichtingen.

Bij het selecteren van de compressieverhouding voor roterende afdichtingen moet rekening worden gehouden met het Joule-warmte-effect. Over het algemeen is de binnendiameter van de O-ring die wordt gebruikt voor roterende beweging 3% tot 5% groter dan de asdiameter en is de compressieverhouding van de buitendiameter -3% tot 8%.

Voor O-ringen die worden gebruikt in toepassingen met lage wrijving, wordt meestal een kleine compressieverhouding van 5% tot 8% gekozen om de wrijvingsweerstand te verminderen. Het is ook belangrijk om rekening te houden met de uitzetting van rubberen materialen als gevolg van het medium en de temperatuur.

Gewoonlijk is de maximaal toegestane uitzetting 15% naast de gegeven drukvervorming. Als dit bereik wordt overschreden, geeft dit aan dat de materiaalselectie is onjuist en er moet een ander materiaal voor de O-ring worden gebruikt of de gegeven compressievervormingssnelheid moet worden gecorrigeerd.

3.1.2 Shoeveelheid uitrekken

Nadat de O-ring in de afdichtingsgroef is geplaatst, heeft deze meestal een bepaalde spanning. Deze spanning is, net als de compressieverhouding, van grote invloed op de afdichtingsprestaties en levensduur van de O-ring. Een te hoge spanning maakt het moeilijk om de O-ring te installeren en vermindert de compressieverhouding, wat tot lekkage leidt.

Het uitrekbare bedrag kan worden berekend met de volgende formule:

a = (d + d2) / (d1 + d2)

Waar:

d - asdiameter (mm) d1 - binnendiameter van de O-ring (mm)

Het aanbevolen bereik voor de uitrekhoeveelheid is 1% tot 5%. Tabel 1 geeft de aanbevolen uitrekhoeveelheid voor O-ringen en de uitrekhoeveelheid kan worden geselecteerd en beperkt op basis van de asdiametermaat.

Tabel I grenzen van compressieverhouding en uitrekkende hoeveelheid O-ring

| Verzegelingsformulier | Afdichtingsmedium | Hoeveelheid rekken a (%) | Compressieverhouding w (%) |

| Statische afdichting | Hydraulische olie | 1.03~1.04 | 15~25 |

| Lucht | <1.01 | 15~25 | |

| Reciprocerende beweging | Hydraulische olie | 1.02 | 12~17 |

| Lucht | <1.010.95~1 | 12~173~8 | |

| Rotatiebeweging | Hydraulische olie | 0.95~1 | 3~8 |

De compressie van een O-ring wordt voornamelijk bepaald door het ontwerp en de afmetingen van de montagegroef.

Rechthoekige en driehoekige groeven zijn de meest gebruikte vormen, waarbij driehoekige groeven alleen worden gebruikt voor specifieke vaste afdichtingen.

De vormen van de groeven voor statische afdichtingen, heen-en-weergaande afdichtingen en dynamische afdichtingen kunnen gelijk zijn, maar de afmetingen variëren om te voldoen aan verschillende compressievereisten.

3.2.1 Skavelbreedte

De sleufbreedte wordt vanuit de volgende drie perspectieven bekeken:

Over het algemeen wordt aanbevolen dat de dwarsdoorsnede van de O-ring ten minste 85% van de rechthoekige dwarsdoorsnede beslaat. In veel gevallen is de groefbreedte 1,5 keer de dwarsdoorsnede van de O-ring.

Het is belangrijk om te weten dat een smalle groef de wrijving verhoogt en meer slijtage aan de O-ring veroorzaakt. Aan de andere kant zal een te brede groef het bewegingsbereik van de O-ring vergroten en deze gevoeliger maken voor slijtage. Bovendien kan de O-ring bij statische afdichtingen met pulserende druk een pulserende beweging en abnormale slijtage vertonen.

In situaties met hoge druk moet een keerring worden gebruikt en moet de groefbreedte overeenkomstig worden vergroot.

3.2.2 Groefdiepte

De diepte van de groef is een cruciale factor voor de goede werking van de O-ring. Dit hangt voornamelijk af van de compressievervorming van de O-ring.

Deze vervorming bestaat uit de compressievervorming (A1) aan de binnendiameter van de O-ring en de compressievervorming (A2) aan de buitendiameter van de O-ring.

Wanneer A1=A2, valt de doorsnede van de O-ring samen met het middelpunt van de groefdoorsnede en zijn de twee cirkels gelijk, wat aangeeft dat de O-ring niet is uitgerekt tijdens de installatie.

Wanneer A1>A2, is de omtrek van het midden van het O-ringgedeelte kleiner dan die van het midden van de groef, wat aangeeft dat de O-ring in uitgerekte toestand is geïnstalleerd.

Wanneer A1<A2, is de omtrek van het O-ringgedeelte groter dan de middelste omtrek van het groefgedeelte. In dit geval is de O-ring geïnstalleerd met omtrekcompressie en zal deze tijdens demontage gaan stuiteren.

Bij het ontwerp van de groefdiepte moet eerst worden gekeken naar het beoogde gebruik van de O-ring, gevolgd door de selectie van een redelijke compressievervormingssnelheid. Er moet ook rekening worden gehouden met de zwelling van het materiaal in het medium, de zwelling van het materiaal zelf en andere gerelateerde factoren.

Er zijn echter relevante normen van de staat voor de structuur van groeven.

3.2.3 Sverkiezing en ontwerp van groeven

1. Installatievorm van groef

Leg uit:

Tabel II Radiale groefgrootte van O-ring

| O-ring sectie diameter d2 | 1.80 | 2.65 | 3.55 | 5.30 | 7.00 | ||

| sleufbreedte | Pneumatische afdichting | 2.2 | 3.4 | 4.6 | 6.9 | 9.3 | |

| Hydraulische dynamische afdichting of statische afdichting | b+0.25 | 2.4 | 3.6 | 4.8 | 7.1 | 9.59.5 | |

| b1+0.25 | 3.8 | 5.0 | 6.2 | 9.0 | 12.3 | ||

| b2+0.25 | 5.2 | 6.4 | 7.6 | 10.9 | 15.1 | ||

| Groefdiepte t | Zuigerstangafdichting, (voor berekening d3) | Hydraulische dynamische afdichting | 1.42 | 2.16 | 2.96 | 4.48 | 5.95 |

| Pneumatische afdichting | 1.46 | 2.23 | 3.03 | 4.65 | 6.20 | ||

| Statische afdichting | 1.38 | 2.07 | 2.74 | 4.19 | 5.67 | ||

| Zuigerstangafdichting, (voor berekening d6) | Hydraulische dynamische afdichting | 1.47 | 2.24 | 3.07 | 4.66 | 6.16 | |

| Pneumatische afdichting | 1.57 | 2.37 | 3.24 | 4.86 | 6.43 | ||

| Statische afdichting | 1.42 | 2.15 | 2.85 | 4.36 | 5.89 | ||

| Minimale afkantlengte Zmin | 1.1 | 1.5 | 1.8 | 2.7 | 3.6 | ||

| Vullingsstraal groefbodem r1 | 0.2-0.4 | 0.4-0.8 | 0.8-1.2 | ||||

| Groefvullingsstraal r2 | 0.1-0.3 | ||||||

| Maximale diameter van de groefbodem van de zuigerstangafdichting d3max=d4+2t, d4 zuigerstang diameter | |||||||

| De minimale diameter van de groefbodem van de zuigerstangafdichting d6min=d5max+2t, d5max maximale diameter zuigerstang. | |||||||

China heeft normen opgesteld voor de groefmaatseries van O-ringen. De details zijn te vinden in Tabel 3.

Tabel III groefgrootte en compressie voor afdichting

| 0-ring afmetingstolerantie | 1.9±0.08 | 2.4±0.08 | 3.1±0.10 | 3.5±0.10 | 5.7±0.15 | 8.6±0.16 | |||

| Axiale vaste afdichting | Compressiehoeveelheid | 0.60~0.40 | 0.70~0.504 | 0.85~0.55 | 0.90~0.65 | 1.3~0.9 | 1.6~1.0 | ||

| Groefgrootte | h | 1.3~1.5 | 1.7~1.9 | 2.25~2.55 | 2.60~2.85 | 4.40~4.80 | 7.00~2.60 | ||

| b | 2.50 | 3.20 | 4.2 | 4.70 | 7.50 | 11.2 | |||

| r≤ | 0.40 | 0.7 | 0.80 | ||||||

| Voor sport | Compressiehoeveelheid | 0.47~0.28 | 0.47~0.27 | 0.54~0.30 | 0.60~0.324 | 0.85~0.45 | 1.06~0.68 | ||

| Groefgrootte | h | 1.43~1.62 | 1.93~2.13 | 2.65~2.80 | 2.90~3.18 | 4.85~5.25 | 7.54~7.92 | ||

| b | Zonder borgring | 2.5 | 3.2 | 4.2 | 4.70 | 7.5 | 11.2 | ||

| Een borgring toevoegen | 3.9 | 4.4 | 5.2 | 6.0 | 9.0 | 13.2 | |||

| Twee borgringen toevoegen | 5.40 | 6.0 | 7.0 | 7.8 | 11.5 | 17.2 | |||

| r≤ | 0.4 | 0.7 | 0.8 | ||||||

| Opmerking: h verwijst naar de hoogte van de groef; b vertegenwoordigt de breedte van de sleuf; r verwijst naar de afschuining van de groef. | |||||||||

3. Eisen aan de verwerking van O-ringgroeven

Om lekkage door krassen en onjuiste installatie te voorkomen, zijn er bepaalde vereisten voor de nauwkeurigheid van groeven en gerelateerde onderdelen bij het installeren van O-ringen.

Ten eerste moeten de randen die er tijdens de installatie doorheen gaan stomp of afgerond zijn en moet het binnenste gat dat er doorheen gaat worden afgeschuind onder een hoek van 10-20 graden.

Ten tweede moet er goed gekeken worden naar de nauwkeurigheid van het oppervlak langs het installatiepad van de O-ring. De as moet een lage ruwheidswaarde hebben en indien nodig gesmeerd worden.

De vereisten voor de nauwkeurigheid van de montagegroef en het bijpassende oppervlak zijn te vinden in Tabel IV.

Tabel IV Oppervlakteafwerking van de contrasterende delen van de O-vormige rubberen afdichtingsgroef

| oppervlak | Toepassingen | Drukconditie. | Afwerking oppervlak |

| Bodem en zijkanten van de geul | Dichte afdichting | Niet wisselend en niet pulserend, | R.3.2um |

| Afwisselend of pulserend, | R.1.6um | ||

| Dynamische afdichting, | Niet wisselend en niet pulserend. | ||

| Parend oppervlak | Dichte afdichting | Niet wisselend en niet pulserend. | R.1.6um. |

| Afwisselend of pulserend, | R.0.8um | ||

| Dynamische afdichting | R0,4 μ m |

Bij de keuze van het O-ringmateriaal wordt rekening gehouden met de volgende factoren:

Gewoonlijk wordt nitrilrubber gebruikt voor olieweerstand, chloropreenrubber voor weerbestendigheid en ozonbestendigheid, acrylaatrubber of chloorrubber voor hittebestendigheid, polyurethaanrubber voor hoge drukbestendigheid en slijtvastheid, en copolyazoolrubber voor koudebestendigheid en olieweerstand.

Het toepassingsgebied voor verschillende lijmen is te vinden in Tabel 5.

Tabel V Specificatie voor het gebruik van O-ringafdichtingsmaterialen

| Materiaalwetenschap | Toepasbare media | Bedrijfstemperatuur / ℃ | Opmerkingen | |

| Voor sport | Statisch gebruik | |||

| Nitrilrubber | Minerale olie, benzine, benzeen | 80 | -30~120 | |

| Neopreen | Lucht, water, zuurstof | 80 | -40~120 | Voorzorgsmaatregelen voor sporten |

| butylrubber | Dierlijke en plantaardige olie, zwak zuur, alkali | 80 | -30~110 | Grote permanente vervorming, niet geschikt voor minerale olie |

| butadieenstyreenrubber | Alkali, dierlijke en plantaardige olie, lucht, water | 80 | -30~100 | Niet van toepassing op minerale olie |

| Natuurlijk rubber | Water, zwak zuur, zwakke base | 60 | -30~90 | Niet van toepassing op minerale olie |

| siliconenrubber | Olie op hoge en lage temperatuur, minerale olie, dierlijke en plantaardige olie, zuurstof, zwak zuur, zwakke base | -60~260 | -60~260 | Niet geschikt voor stoom, vermijd gebruik in bewegende delen |

| Gechloreerd gesulfoneerd polyethyleen | Olie op hoge temperatuur, zuurstof, ozon | 100 | -10~150 | Vermijd gebruik in bewegende delen |

| Polyurethaan rubber | Water, olie | 60 | -30~80 | Slijtvast, maar vermijd gebruik bij hoge snelheden |

| Fluorrubber | Hete olie stoom lucht, anorganisch zuur | 150 | -20~200 | |

| teflon | Zuren, basen, diverse oplosmiddelen | -100~260 | Niet van toepassing op bewegende delen | |