Hebt u wel eens nagedacht over de onzichtbare gevaren die op de loer liggen in de verspanende industrie? Van oorverdovend lawaai tot gevaarlijk stof, machinisten worden dagelijks met talloze beroepsrisico's geconfronteerd. Dit artikel gaat in op de vijf grootste gevaren van machinale bewerking, waarbij de nadruk wordt gelegd op essentiële veiligheidsmaatregelen om werknemers te beschermen. Lees meer over de specifieke gevaren van smeden, gieten, warmtebehandeling, algemene bewerking en assemblage en ontdek effectieve strategieën om deze risico's te beperken. Voorzie uzelf van essentiële kennis voor een veiligere werkomgeving in de machinebouwsector.

De machine-industrie omvat een breed scala aan sectoren, waaronder transport, gereedschapsmachines, landbouwmachines, textielmachines, elektrische machines en precisie-instrumenten. Over het algemeen omvat het productieproces giet- en smeedwerk, warmtebehandeling, machinale bewerking en assemblagewerkplaatsen.

De basisproductiestroom bestaat uit gieten, smeden, warmtebehandeling, machinale bewerking en assemblage. In het machineproductieproces worden metalen onderdelen meestal gemaakt door gieten, smeden, lassen, stampen en andere methoden, gevolgd door snijden om gekwalificeerde onderdelen te maken en uiteindelijk geassembleerd in een machine.

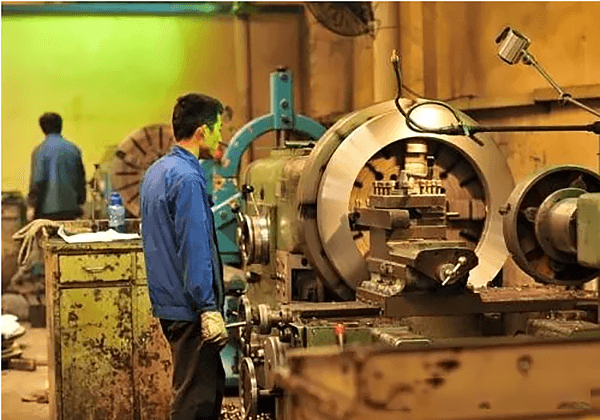

Verspanen is het gebruik van verschillende gereedschapsmachines om bewerkingen uit te voeren zoals draaien, schaven, boren, slijpen, frezen en andere koude bewerkingen op metalen onderdelen.

De evaluatie en opsporing van beroepsrisico's is van cruciaal belang in de machine-industrie, met name in de sector van de machinefabricage. Er zijn veel potentiële gevaren in deze sector en de volgende punten belichten enkele factoren die aandacht vereisen.

Smeden is een proces waarbij een externe kracht wordt uitgeoefend op een voorwerp, wat plastische vervorming veroorzaakt en resulteert in een smeedstuk.

Fysieke gevaren:

Lawaai is het meest schadelijke beroepsrisico in het smeedproces. Smeedhamers (luchthamers en drukhamers) kunnen hard en intens lawaai en trillingen genereren, meestal in de vorm van impulsgeluid, met een intensiteit van meer dan 100 dB (A). Een geluidsdetectie die werd uitgevoerd in de smederijwerkplaats van een machinefabriek toonde resultaten variërend van 83-100, 2dB (A), met een gemiddelde van 92,08dB (A). Stans- en snijmachines kunnen ook lawaai met een hoge intensiteit produceren, maar de intensiteit is meestal lager dan die van smeedhamers.

De temperatuur in de verwarmingsoven kan oplopen tot 1200℃, terwijl de smeedtemperatuur tussen 500-800℃ ligt. Tijdens de productie kan op de werkplek een hoge temperatuur en een sterke stralingswarmte worden geproduceerd.

Stof- en vergiftigingsgevaren:

Metaalstof en kolenstof kunnen ontstaan tijdens het laden, lossen en smeden in de smeedoven en smeedhamer, vooral in de ovens van de brandstofindustrie. Verbrandingsovens kunnen schadelijke gassen zoals koolmonoxide, zwaveldioxide en stikstofoxiden uitstoten.

Modelleren kan worden onderverdeeld in handmatig en mechanisch vormgieten. Handmatig gieten houdt in dat het zand vastzetten, de vorm strippen, bijsnijden en de doos handmatig sluiten. Dit proces is zeer arbeidsintensief en stelt arbeiders direct bloot aan stof, chemische giffen en fysieke factoren, wat tot aanzienlijke beroepsrisico's leidt. Mechanisch gieten daarentegen heeft een hoge productiviteit, stabiele kwaliteit, lage arbeidsintensiteit voor de arbeiders en minder kans dat arbeiders in contact komen met stof, chemische giffen en fysieke factoren, waardoor de beroepsrisico's relatief klein zijn.

Stofgevaar:

Tijdens het gieten, het vallen van het gietzand en het schoonmaken wordt een aanzienlijke hoeveelheid zandstof geproduceerd. De aard en de schadelijkheid van het stof worden voornamelijk bepaald door het type vormzand dat wordt gebruikt. Wanneer bijvoorbeeld kwartszand wordt gebruikt, is dit het schadelijkst vanwege het hoge gehalte aan vrije silica. Een stofconcentratiedetectie die werd uitgevoerd in de gietwerkplaats van een machinefabriek vond resultaten variërend van 27,5 tot 62,3mg/m3met een gemiddelde van 39,5mg/m3.

Vergiften en fysieke gevaren:

Het drogen van de kolen, het smelten en het gieten van de zandvorm en zandkern leiden tot hoge temperaturen en warmtestraling. Als kolen of gas als brandstof worden gebruikt, ontstaan koolmonoxide, zwaveldioxide en stikstofoxiden. Als hoogfrequente inductieovens of magnetrons worden gebruikt voor verwarming, worden hoogfrequente elektromagnetische velden en microgolfstraling geproduceerd.

Het primaire doel van het warmtebehandelingsproces is om de fysieke eigenschappen van metaal te veranderen, zoals hardheid, taaiheid, elasticiteit, geleidbaarheid en andere eigenschappen, terwijl de vorm van de onderdelen behouden blijft. Het doel hiervan is om aan de eisen van het proces te voldoen en de productkwaliteit te verbeteren.

Het warmtebehandelingsproces omvat normaliseren, afschrikken, gloeientemperen en carboneren.

Warmtebehandeling kan verder worden ingedeeld in drie categorieën: algemene warmtebehandeling, oppervlaktewarmtebehandeling (waaronder oppervlakte afschrikken en chemische warmtebehandeling) en speciale warmtebehandeling.

Giftig gas

De warmtebehandelingsprocessen van mechanische onderdelen, inclusief normaliseren, gloeien, carboneren, afschrikken en andere, vereisen een breed scala aan hulpmaterialen, zoals zuren, basen, metaalzouten, nitraten en cyaniden.

Deze ingrediënten zijn zeer corrosieve en giftige stoffen die een aanzienlijke bedreiging kunnen vormen voor zowel het milieu als de menselijke gezondheid.

Wanneer bijvoorbeeld bariumchloride wordt gebruikt als verwarmingsmedium en de temperatuur 1300°C bereikt, verdampt een grote hoeveelheid bariumchloride, waardoor bariumchloridestof ontstaat dat de lucht in de werkplaats vervuilt.

Bij het chloreringsproces komt ook een aanzienlijke hoeveelheid ammoniak vrij in de lucht van de werkplaats.

Kaliumferrocyanide en andere cyaniden worden gebruikt in de carboneer- en carboneerprocessen, terwijl stikstofoxiden worden geproduceerd door de interactie van gesmolten nitraat en olievlek met het werkstuk in een zoutbadoven.

Verder worden organische middelen zoals methanol, ethanol, propaan, aceton en benzine vaak gebruikt in het warmtebehandelingsproces.

Fysieke gevaren

Normaliseren en gloeien van mechanische onderdelen zijn warmtebehandelingsprocessen die bij hoge temperaturen worden uitgevoerd. Verwarmingsovens, zoutbaden en verwarmde werkstukken in de werkplaats zijn allemaal warmtebronnen.

Deze warmtebronnen kunnen een omgeving met hoge temperaturen en sterke warmtestraling creëren.

Daarnaast kunnen verschillende motoren, ventilatoren, industriële pompen en andere mechanische apparatuur lawaai en trillingen genereren. Het geluidsniveau in de meeste warmtebehandelingswerkplaatsen is echter laag en het komt zelden voor dat het geluid de normen overschrijdt.

In het mechanische productieproces worden metalen onderdelen vervaardigd door middel van gieten, smeden, lassen, stampen en andere technieken. Vervolgens worden verschillende gereedschapsmachines zoals draaibanken, schaafmachines, boormachines, slijpmachines en freesmachines gebruikt om de metalen onderdelen koud te bewerken, zoals draaien, schaven, boren, slijpen en frezen. Tot slot worden de gekwalificeerde onderdelen gesneden en geassembleerd tot machines.

Algemene bewerking

De arbeidsrisico's in het productieproces zijn minimaal, voornamelijk door het gebruik van snijemulsies en de impact van het snijden op de werknemers.

De vaak gebruikte snijemulsies bestaan uit minerale olie, nafteenzuur of oliezuur en alkali (natronloog). De hoge snelheid waarmee werktuigmachines worden verplaatst kan emulsiespatten veroorzaken, die gemakkelijk de huid kunnen verontreinigen en leiden tot huidziekten zoals folliculitis of acne.

Tijdens het bewerkingsproces ontstaat er ook een aanzienlijke hoeveelheid metaal- en mineraalstof bij het grof en fijn slijpen. Synthetische slijpstenen bestaan voornamelijk uit amaril (aluminiumoxidekristal) met een laag gehalte aan siliciumdioxide, terwijl natuurlijke slijpstenen een grote hoeveelheid vrij siliciumdioxide bevatten, wat kan leiden tot aluminiumpneumoconiose en silicose.

De meeste gereedschapsmachines produceren mechanisch geluid tussen 65 dB (A) en 80 dB (A), en gevallen van buitensporig lawaai zijn zeldzaam.

Speciale bewerking

De risicofactoren op het werk bij gespecialiseerde machinale bewerking hebben voornamelijk te maken met de bewerkingsgereedschappen die worden gebruikt.

EDM produceert bijvoorbeeld metaalstof, laserbewerking genereert hoge temperaturen en ultraviolette straling, röntgenstralen met elektronenbundels genereren metaalstof, verwerking met ionenbundels produceert metaalstof, ultraviolette straling en hoogfrequente elektromagnetische straling en als er een wolfraamelektrode wordt gebruikt, kan er ook sprake zijn van ioniserende straling.

Aan de andere kant brengen elektrochemische bewerkingen, bewerkingen met vloeistofstralen en ultrasone bewerkingen relatief minder risico's met zich mee.

Bovendien kan de werking van de apparatuur ook lawaai en trillingen veroorzaken.

De arbeidsrisico's bij eenvoudige mechanische assemblageprocessen zijn gering en vergelijkbaar met die bij algemene machinale bewerking.

Bij complexe assemblageprocessen zijn de arbeidsrisico's echter voornamelijk gerelateerd aan de specifieke assemblagetechnieken die worden gebruikt.

Bijvoorbeeld het gebruik van verschillende lastechnieken kan leiden tot lasgerelateerde arbeidsrisico's, terwijl het gebruik van kleefmiddelen kan leiden tot kleefgerelateerde arbeidsrisico's. Als er een coatingproces nodig is, kan dit ook beroepsrisico's met zich meebrengen.

De arbeidsrisico's in de machinefabricage-industrie omvatten voornamelijk de gevaren van siliciumstof in gietproductieorganische oplosmiddelen zoals benzeen en derivaten daarvan bij de productie van coatings, en las(rook)stof bij laswerkzaamheden. Om deze gevaren aan te pakken, moeten de volgende maatregelen worden genomen:

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.