Heb je je ooit afgevraagd hoe een eenvoudige metalen plaat verandert in een nauwkeurig, hoogwaardig onderdeel? Dit artikel ontrafelt de geheimen van het stansproces, met de nadruk op de kritieke rol van de stansspeling. Leer hoe het optimaliseren van deze parameter de levensduur van de matrijs kan verlengen en de productie-efficiëntie kan verbeteren.

Blanking is een stempelproces waarbij een deel van de gesloten contour van een plaat wordt gescheiden van een ander deel door gebruik te maken van een matrijs.

De term "afrondspeling" verwijst naar het verschil in afmetingen tussen de bovenrand van de matrijs en de onderrand van de matrijs tijdens het afrondproces.

Dit is een kritieke technische parameter bij het ontwerp, de productie en de fabricage van matrijzen.

Om de levensduur van de matrijs en de kwaliteit van de blenkonderdelen te garanderen en de productie-efficiëntie te verbeteren, is het essentieel om de blenkspleet tijdens de productie goed te beheren en te optimaliseren.

Het blanking vervormingsproces kan grofweg in drie fasen worden ingedeeld: de elastische vervormingsfase, de plastische vervormingsfase en de breukfase.

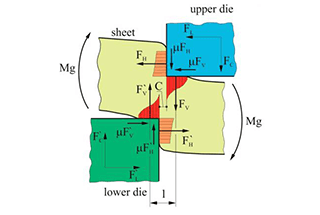

De spanningstoestand van de plaat tijdens dit proces wordt weergegeven in Figuur 1.

Fig. 1 Spanningsanalyse van plaat tijdens vervorming door blanking

In de figuur,

In dit stadium, nadat de rand van de bovenste matrijs in contact komt met de plaat, wordt de plaat eerst platgedrukt en vervolgens worden de randen van zowel de bovenste als de onderste matrijs in de plaat gedrukt.

Door de spleet "C" zijn de gecombineerde kracht van de bovenste matrijs en de gecombineerde kracht van de onderste matrijs niet uitgelijnd, waardoor de plaat een buigmoment "Mg'" ondervindt en licht buigt onder elastische compressie.

Naarmate de bovenste matrijs verder daalt, zal de spanning aan de snijrand van het materiaal zijn elastische limiet bereiken.

Terwijl de bovenste matrijs zijn neerwaartse beweging voortzet, neemt de spanning op de plaat toe, waardoor de rekgrens wordt bereikt en plastische vervorming optreedt.

Naarmate de mate van plastische vervorming toeneemt, blijven de trekspanning en het buigmoment in de plaat toenemen, waardoor het materiaal verder verhardt. Het materiaal dichtbij de rand zal het eerst zijn sterktegrens bereiken.

Als de bovenste matrijs blijft dalen, verschijnen er aanvankelijk scheuren aan de zijkanten van de randen van de bovenste en onderste matrijs.

Op dit punt komt de energie die is opgeslagen in de elastische en plastische vervormingsfasen vrij en verspreidt zich naar binnen langs de richting van de maximale schuifspanning.

Wanneer de primaire scheuren aan de bovenste en onderste matrijsranden op één lijn liggen, wordt het materiaal gesneden en gescheiden.

Als de bladrandspleet onredelijk is en de twee primaire scheuren niet op één lijn liggen, zal er een derde primaire scheur ontstaan.

Gebaseerd op de analyse van het hierboven geschetste vervormingsproces van de blanke delen, bestaat de doorsnede van de blanke delen hoofdzakelijk uit de instortingshoek "R", de heldere zone "B", de breukzone en de braam "h", en heeft een breukhoek "α" zoals getoond in Figuur 2.

Fig. 2 doorsnedesamenstelling van afwerkdelen

In het stadium van elastische vervorming vormt het materiaal bij de snijkant een vrij oppervlak dat in de spleet wordt getrokken, waardoor de instortingshoek ontstaat. De hoogte van de instortingshoek neemt toe naarmate de spleet groter wordt.

De aanwezigheid van blanking clearance zorgt ervoor dat de resulterende kracht van de bovenste en onderste matrijsranden van de plaat niet in een rechte lijn liggen, wat resulteert in het genereren van een buigmoment (mg).

Als de blanking gap groter wordt, neemt het buigmoment van de plaat ook toe, wat leidt tot een groter buigeffect op de plaat. Dit zorgt er op zijn beurt voor dat de hoogte van de instortingshoek overeenkomstig toeneemt.

In de plastische vervormingsfase ondergaat de plaat afschuiving en buigtrekvervorming aan de snijrand, voornamelijk afschuiving, waardoor een heldere band ontstaat. De heldere band heeft een glad oppervlak en een uitstekende loodrechtheidwaardoor het een ideale vorm is voor een plaatsectie.

Als de blanking speling echter groter wordt, neemt de hoogte van de heldere strook af. Als de blanking speling te klein is, zullen de bovenste en onderste hoofdscheuren niet op één lijn liggen, en dit resulteert in de vorming van een lange, smalle tweede heldere band. Deze band wordt gekenmerkt door lange bramen, ongelijke getande randen en kleine kegels, die leiden tot de vorming van vuil dat gemakkelijk wordt afgepeld en meegenomen in het volgende proces. Dit veroorzaakt op zijn beurt een slechte indrukking, wat een van de belangrijkste oorzaken is van productiestilstand.

Een vergroting van de blanking clearance versterkt het trek- en buigeffect op de plaat en vermindert de relatieve sterkte van het afschuifeffect. Hierdoor kan de plaat eerder uit elkaar worden getrokken en een breukzone vormen en wordt de hoogte van de heldere zone ook kleiner.

In het begin neemt de hoogte van de braam geleidelijk toe, maar daarna wordt deze steeds groter naarmate de blanking clearance groter wordt.

In de breukfase vormen de scheuren zich aan de zijkant van de snijkant in plaats van in het midden van de spleet, wat onvermijdelijk leidt tot de vorming van bramen.

Als de blanking gap kleiner is dan een redelijke waarde, zullen de hoofdscheuren in de plaat niet samenvallen, wat resulteert in kleine, moeilijk te verwijderen bramen. Als de spleet echter groter is dan een redelijke waarde, wordt de plaat door spanning en buiging in de spleet getrokken, waardoor de hoofdscheur aan de kant relatief ver van de snijkant verschijnt en uiteindelijk breekt.

Dit resulteert in een grote braamhoogte, wat een andere belangrijke oorzaak is van braamvorming en een aanzienlijke bron van productiestilstand.

Zoals getoond in figuur 3, is de relatie tussen de snijspeling en de levensduur van de matrijs en de kwaliteit van het onderdeel geanalyseerd op basis van de hierboven besproken informatie en relevante literatuur.

Bij het kiezen van de opspanspeling moet rekening worden gehouden met zowel de kwaliteit van het onderdeel als de levensduur van de matrijs.

α vertegenwoordigt de relatieve blankingspeling die resulteert in de beste kwaliteit van het onderdeel, β vertegenwoordigt de relatieve blankingspeling die resulteert in een goede kwaliteit van het onderdeel, γ vertegenwoordigt de relatieve blankingspeling die resulteert in een goede levensduur van de matrijs, en δ vertegenwoordigt de relatieve blankingspeling die resulteert in de beste levensduur van de matrijs.

Fig. 3 Effect van de relatieve africhtspeling op de kwaliteit van de doorsnede en de levensduur van de matrijs

De relatieve blanking clearance kan worden uitgedrukt door de formule (1), die de relatie toont tussen de blanking clearance en de dikte van de plaat.

C=xt (1)

In de formule staat "C" voor de vrije ruimte (mm), "x" voor de verhoudingscoëfficiënt en "t" voor de plaatdikte (mm).

Op basis van praktische productie-ervaring wordt voorgesteld om x=6% ~ 8% te gebruiken als de carrosseriebekleding is gemaakt van staalplaaten x=10% als de behuizing is gemaakt van aluminium plaat. Dit brengt de kwaliteit van het onderdeel en de levensduur van de mallen in balans.

Verder lezen:

Er zijn verschillende methoden om de blanking clearance te meten, waaronder het gebruik van een voelermaat. Deze methode heeft echter een lage meetefficiëntie voor complexe bladvormen en is moeilijk om interne bladen te meten, wat leidt tot een lage operationele efficiëntie.

Daarom is het bij daadwerkelijke productie belangrijk om een snelle en eenvoudige methode te gebruiken om de blanking clearance te meten.

Eén zo'n methode is het gebruik van testpapier met een spleet van 0,06 mm en een coating van rood lood, zoals getoond in Figuur 4. Deze methode is geschikt voor onderdelen met een carrosseriedeksel van staalplaat met een dikte van ongeveer 0,7 mm, wat in dit bericht het geval is. De dikte van de aangebrachte loodcoating ligt meestal tussen 0,01 mm en 0,02 mm.

Fig. 4 meetapparaten

Om te beginnen is het noodzakelijk om het redelijke bereik voor de blanking clearance te bepalen. Op basis van de hierboven besproken informatie kan met behulp van een proportionele coëfficiënt van x=6% ~ 8% worden berekend dat het redelijke bereik 0,04 mm tot 0,06 mm is.

Vervolgens wordt de persplaat verwijderd en wordt de matrijs op de pers geïnstalleerd. Het meetpunt op de onderste mal moet worden gekozen en het papier voor de spleettest moet gelijkmatig op het meetpunt worden aangebracht, zoals getoond in figuur 5.

Fig. 5 plakken van testpapier voor speling van de blenkrand van een matrijs

Daarna moet er gelijkmatig een laag rode loodcoating worden aangebracht op de bovenste mal.

In dit document wordt aanbevolen om de offset snijspeling te registreren op basis van het aantal inzetstukken op de bovenste matrijsrand, zoals getoond in figuur 6. Dit voorkomt verwarring bij het registreren van de gegevens en zorgt voor een nauwkeurige gegevensverzameling. Dit voorkomt verwarring bij de gegevensregistratie en garandeert de nauwkeurigheid van de gegevensverzameling.

| Nee. | Links | Midden | Rechts |

| 208 | 0.35 | 0.35 | 0.35 |

| 207 | 0.35 | 0.35 | 0.35 |

| 206 | 0.35 | 0.35 | 0.35 |

| 203 | 0.35 | 0.35 | 0.35 |

| 204 | 0.4 | 0.4 | 0.4 |

| 205 | 0.35 | 0.35 | 0.35 |

Fig. 6 methode voor gegevensregistratie

Tot slot persmachine moet worden bediend tot een inch slag op de werkelijke productiesnelheid en de toestand van het plakband moet visueel worden geobserveerd om de blanking clearance te bepalen.

Tabel 1 geeft een overzicht van de stappen in dit proces.

Tabel 1 bewerkingsstappen van spleetmeting

| NEE. | stap | operatie |

| 1 | Bereken redelijke speling | Stalen plaat: x=6% ~ 8%; Aluminium plaat: x=10%. |

| 3 | De persplaat lossen | Ontlaad de persplaat en laad de matrijs op de pers. |

| 4 | Selectie van meetpunten van testpapier voor spleten | De afsnijkant van de onderste matrijs wordt gelijkmatig beplakt met papier voor het testen van de spleet, en de segmenten worden geregistreerd aan de hand van het nummer van het inzetstuk voor de afsnijkant van de bovenste matrijs. |

| 5 | Loodcoating aanbrengen | Borstel gelijkmatig een laag rode loodcoating op de bovenste bekisting, met een dikte van 0,01~0,02 mm. |

| 6 | Druk op inching | Stel de streefhoogte van de schuifregelaar in op het onderste dode punt, inch de werkelijke productiesnelheid met één slag en observeer visueel de kleefbandtoestand. |

Nadat de gegevensmeting is voltooid, moeten de gegevens worden bekeken en geanalyseerd. De analyse is gebaseerd op de staat van het testpapier met de spleet aan de rand. De blanking gap kan ruwweg worden bepaald door de toestand van het plakband te observeren.

De analysemethode wordt weergegeven in tabel 2.

Het is belangrijk op te merken dat de variatie in plaatdikte fouten kan veroorzaken binnen een bepaald bereik. Als de variatie in plaatdikte 0,7 mm ± 0,05 mm is, kan de fout buiten beschouwing worden gelaten. Als de variatie in plaatdikte echter groter is dan dit bereik, moeten de resultaten in tabel 2 opnieuw worden geëvalueerd.

Tabel 2 oordeel standaard van blanking clearance

| NEE. | Situatie met rood lood | Conditie tape | Spleetbereik (mm) | schematische schets |

| 1 | Rood lood volledig afgeschraapt tegen de rand van de onderste matrijs | De tape is volledig geplet. | 0.03~0.04 | |

| 2 | Rood lood schraapt aan de rand van de onderste matrijs | Slechte integriteit van plakband | 0.05~0.06 | |

| 3 | Rood lood schraapt tegen de rand van de onderste matrijs | Tape intact | 0.06~0.07 | |

| 4 | Het rode lood heeft de rand van de onderste matrijs niet bekrast | Tape intact | >0.07 |

De gegevens van de gemeten blanking clearance moeten worden geregistreerd zoals hierboven beschreven.

Momenteel is de redelijke ontruimingswaarde voor de staalplaat die in de test wordt gebruikt 0,04 mm tot 0,06 mm, maar om de optimale waarde van de blanking clearance te bepalen, moet de sectie van de plaat worden geanalyseerd.

Het gereedschap dat in dit artikel wordt gebruikt is een model peak2008-50 × 50 maal vergrootglas, dat wordt getoond in Figuur 7. De parameters staan in Tabel 3.

Tabel 3 vergrootglasparameters van piek2008-50 × 50

| Parameters | Type | Vergroting | Minimumschaal | Gezichtsveld | Meetbereik |

| waarde | 2008-50 × | 50 × | 0,02 mm | 1,6 mm | 1,6 mm |

Fig. 7 vergrootglasparameters van piek2008-50 × 50

In dit artikel wordt het effect van blanking clearance op de kwaliteit van de plaatdoorsnede bestudeerd.

Een roestvaststalen blenk met een dikte van 0,7mm wordt gebruikt in de analyse, en doorsneden worden gemaakt met een blanking clearance van respectievelijk 0,03mm, 0,04mm, 0,05mm, 0,06mm, en 0,07mm. Dit resulteert in vijf groepen gegevens, elk met een relatieve blanking clearance van 4,3%, 5,7%, 7,1%, 8,5% en 10,0%.

De doorsnede van de blenk is gefotografeerd met een 50x vergrootglas van Peak2008. De instortingshoekhoogte (R), helderbandhoogte (B) en braamhoogte (h) worden gebruikt als analyse-indicatoren om de relatie tussen de plaat en deze indicatoren te bepalen onder verschillende blanking clearance condities. De resultaten worden weergegeven in Tabel 4.

De doorsnede van de blenk wordt onderzocht met een 50x vergrootglas. De instortingshoekhoogte (R), helderbandhoogte (B) en braamhoogte (h) worden geselecteerd als de analyse-indicatoren om de relatie tussen de plaat en deze indicatoren te bepalen onder variërende blanking clearance condities.

De resultaten worden weergegeven in Tabel 4.

Tabel 4 sectie analyse index van blanking onderdelen

| Vrije ruimte (mm) | Relatieve blanking clearance (%) | Hoek instortingshoogte R (mm) | Hoogte van heldere band B (mm) | Afbraamhoogte h (mm) | Foto van plaatdoorsnede |

| 0.03 | 4.3 | 0.04 | 0.56 | 0.01 |  |

| 0.04 | 5.7 | 0.05 | 0.46 | 0.02 |  |

| 0.05 | 7.1 | 0.05 | 0.34 | 0.02 |  |

| 0.06 | 8.5 | 0.06 | 0.28 | 0.02 |  |

| 0.07 | 10.0 | 0.09 | 0.16 | 0.04 |  |

De vijf groepen meetgegevens worden uitgezet in een scatterplot en er wordt een regressieanalyse uitgevoerd.

Zoals te zien is in Figuur 8, neemt de hoogte van de instortingshoek toe met de toename van de spleet. De reden hiervoor is te wijten aan het grotere buigmoment van de plaat en de toegenomen buig- en strekeffecten naarmate de spleet groter wordt, waardoor de hoogte van de hoeklijn toeneemt.

Fig. 8 Invloed van de blanking clearance op de instortingshoogte R

Zoals in afbeelding 9 te zien is, neemt de hoogte van de heldere band af naarmate de blanking clearance toeneemt. De heldere band wordt gekenmerkt door zijn gladde, vlakke en loodrechte oriëntatie ten opzichte van de plaat, waardoor het een ideale doorsnede is voor blanking. De afname in hoogte is te wijten aan de verzwakking van de afschuiving van de plaat, wat leidt tot de vorming van een breukzone en een toename in de hoogte van de breukzone.

Fig. 9 Effect van blanking speling op hoogte B van blanke strip

Als de spleet kleiner wordt, neemt de hoogte van de heldere band toe door de vermindering van buig- en trekeffecten op de plaat, de versterking van het afschuivingseffect en de verlenging van de plastische vervormingsfase. Bovendien vallen onder deze spleetcondities de bovenste en onderste hoofdscheuren niet samen, wat resulteert in secundaire scheiding.

Het deel dat onbewerkt is, vormt een tweede heldere band door wrijving op de zijwand van de onderste matrijs. Het oppervlak van deze tweede heldere band is gevoelig voor strippen, zoals getoond in Figuur 10. Dit type oppervlak zal worden afgepeld en gedeeltelijk worden vastgehecht aan het oppervlak van de persplaat tijdens de daaropvolgende bewerking. Dit type oppervlak zal worden afgepeld en gedeeltelijk worden vastgehecht aan het oppervlak van de persplaat tijdens de daaropvolgende bewerking, en de brokstukken zullen een inkeping achterlaten op de plaat tijdens de volgende slag van de matrijs.

De vorming van deze slechte inkepingen leidt tot een aanzienlijke toename van het aantal storingen en vermindert de productie-efficiëntie.

Fig. 10 plaatdoorsnede met afblindingsspeling van 0,03 mm

Zoals te zien is in Figuur 11, neemt de hoogte van de braam toe met de toename van de blanking clearance. Braam is een problematisch aspect van de blankingproces en kan het normale gebruik van de lege onderdelen beïnvloeden.

Zoals eerder is geanalyseerd, richten de bovenste en onderste scheuren van de plaat zich bij een kleine spleet in de richting van de maximale schuifspanning, wat resulteert in een kleine braamhoogte die gemakkelijk te verwijderen is. Als de spleet echter groot is, zal het buigen en strekken van de plaatmetaal toenemen en de kans groter is dat er zich scheurtjes vormen op enige afstand van de snijrand van de bovenste en onderste matrijs. Dit maakt het plaatmetaal vatbaarder voor scheuren, wat leidt tot een grotere braamhoogte die moeilijk te verwijderen is.

Braam resulteert in een aanzienlijke verspilling van productietijd en vermindert de efficiëntie, waardoor het een belangrijk aspect van productiebeheer is.

Fig. 11 effect van afbraamspeling op braamhoogte h

De focus van dit artikel ligt op de hoogte van de heldere band en de hoogte van de braam, en daarom wordt de blanking clearance geoptimaliseerd voor deze twee parameters.

Zoals te zien is in Tabel 4, wanneer de blanking gap van de testplaat 0.06mm is (wat een relatieve blanking gap van 8.5% vertegenwoordigt), is de hoogte van de heldere band goed voor 1/3 van de plaatdikte. Op dit moment zijn de randhoogte en braamhoogte in een optimale staat, zonder inkepingsresten of hoge bramen.

In de praktische productie is het niet haalbaar om de spleet strikt volgens deze waarde te beheren, omdat inkepingen en bramen niet volledig kunnen worden geëlimineerd, maar goede productcondities kunnen worden bereikt binnen een bepaald bereik van spleetwaarden en de kwaliteit voldoet aan de productievereisten.

Dit artikel bepaalt of de spleet binnen het bereik van goede producten ligt aan de hand van de verhouding tussen de hoogte van de heldere band en de plaatdikte (de relatieve hoogte van de heldere band) en de blanking gap. Binnen dit bereik kan de optimalisatie in de werkelijke productie worden uitgevoerd, zoals weergegeven in tabel 5.

Tabel 5 sectie-optimalisatieschema van blanking delen gebaseerd op de relatieve hoogte van blanke strip

| Blanking spelingbereik (mm) | Relatieve hoogte van heldere zone | Braam status | grafisch | Suggesties voor wijzigingen |

| 0.03~0.04 | >2/3 | Gemakkelijk te verwijderen bramen |  | De blanking clearance moet worden vergroot |

| 0.04~0.05 | 1/3~1/2 | Pelbare bramen |  | Noodzaak om goede productcondities te behouden |

| 0.05~0.06 | 1/3 | Goede productconditie |  | Noodzaak om goede productcondities te behouden |

| 0.06~0.07 | 1/5~1/3 | Kleine braam |  | Noodzaak om goede productcondities te behouden |

| >0.07 | <1/5 | De braam wordt groter met scheurtjes |  | De blanking clearance moet worden verkleind. |

Twee sets mallen werden geoptimaliseerd en beheerd met behulp van het testpaneel op basis van het spleetbereik in de tabel en hun productieprestaties werden gecontroleerd.

Figuur 12 toont de statistieken van braamfouten na het geoptimaliseerde beheer van de blanking gap vanaf 8 december. Na een productieperiode is het aantal fouten afgenomen en gestabiliseerd.

Figuur 13 toont de statistieken van falende inkepingen na het optimaliseren van het beheer van de blanking gap vanaf 8 december. Na een periode van productie is het aantal defecten afgenomen en gestabiliseerd.

Fig. 12 Braamfoutstatistieken voor en na optimalisatie

Fig. 13 Faalstatistieken van indrukkingen voor en na optimalisatie

Dit artikel gaat kort in op het vervormingsproces van blanking en de structuur en factoren die de doorsnede van het blanke onderdeel beïnvloeden. Het introduceert ook een methode om snel en eenvoudig de blenkspleet te bepalen in de praktische productie. Deze methode bestaat uit het gebruik van een testpapier met een opening van 0,06 mm in combinatie met rode loodverf om de blenkspleet aan de snijrand visueel te beoordelen.

De doorsnede-analyse van een 0,7 mm dikke roestvaststalen plaat met het merk GX220BDL+ZF wordt uitgevoerd onder verschillende blanking gaps en het optimale blanking gap schema wordt vastgesteld op basis van de relatieve hoogte van de heldere band. Dit verbetert de problemen van slechte indrukking veroorzaakt door een te kleine blanking spleet en slechte braam veroorzaakt door een te grote blanking spleet.

Door latere productiemonitoring is bevestigd dat het storingspercentage is afgenomen en gestabiliseerd.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.