Waarom breken uitgaande assen bij intensief gebruik? Dit cruciale onderdeel gaat vaak kapot door ontwerpfouten in de R-hoek en de afschuining van het oliegat. In dit artikel worden de primaire oorzaken van deze breuken onderzocht, waaronder structurele zwakheden en onvoldoende inductieharding. Door deze faalmechanismen te begrijpen, kunt u leren hoe u het asontwerp kunt optimaliseren en de duurzaamheid van mechanische systemen kunt verbeteren. Duik in de materie en ontdek praktische oplossingen die de prestaties verbeteren en kostbare storingen voorkomen.

De uitgaande as van de hulpversnellingsbak is een cruciaal onderdeel dat een aanzienlijk koppel draagt tijdens het gebruik van het voertuig. Daarom is een hoge sterkte vereist.

De technische vereisten van de tekening omvatten het gebruik van materiaal 40Cr en medium frequentie inductieharding bij R-hoek en spline. De hardingslaagdiepte bij een R-hoek moet ≥ 5 mm zijn en de hardingslaag bij een spline moet 5-8 mm van de tandbodem zijn. Bovendien moet de oppervlaktehardheid ≥ 55HRC zijn. De matrix moet gehard en getemperden de hardheid moet 235-265HBW zijn.

Begin 2019 meldde de markt dat de uitgaande as van de hulpbak vaak brak wanneer klanten tussen 30000-100000 km reden. Door de defecte onderdelen te analyseren, werden de volgende redenen voor de breuken geïdentificeerd:

Gerelateerde lectuur: Afschrikscheuren vs. smeedscheuren vs. slijpscheuren

Dit artikel geeft een analyse van de oorzaken van breuken in de uitgaande as in de hulpbak en stelt een reeks verbetermaatregelen voor om het probleem aan te pakken. De analyse is gebaseerd op principes en de maatregelen zijn ontworpen om het probleem van breuken in de uitgaande as in de hulpbak effectief op te lossen.

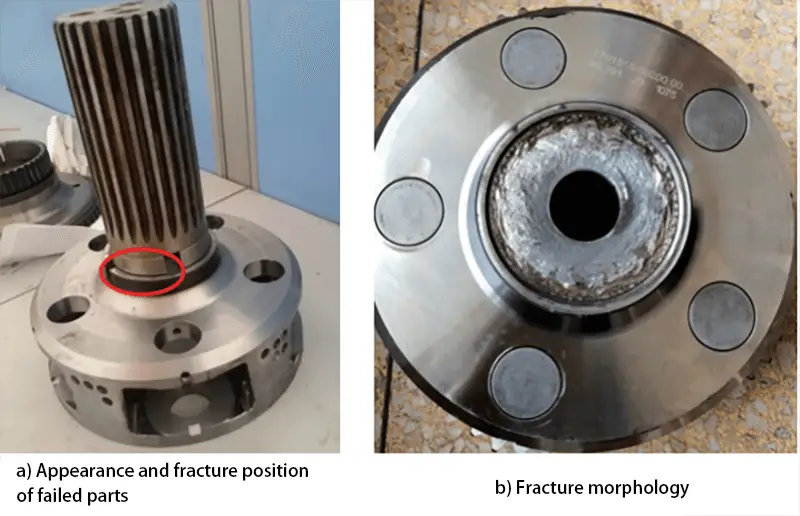

Figuur 1 toont de defecte onderdelen van de uitgaande as in de hulpbak.

Fig. 1a toont het uiterlijk en de breuklocatie van de defecte onderdelen, waarbij de rode cirkel de locatie van de breuk aangeeft.

De breuk van de uitgaande as in de hulpbak trad op bij de R-hoekpositie van de groef voor het terugtrekken van het gereedschap, zoals duidelijk wordt uit de afbeelding.

Bovendien toont Fig. 1b de breukmorfologie, die gekenmerkt wordt door een rechte breuk veroorzaakt door de omtrekrotatie van de as.

Na de breuk zijn er wederzijdse slijtagesporen aan beide uiteinden, wat overeenkomt met de torsiefractuurkarakteristieken.

Fig. 1 Storingsonderdelen van uitgaande as van de hulpaggregaatkast

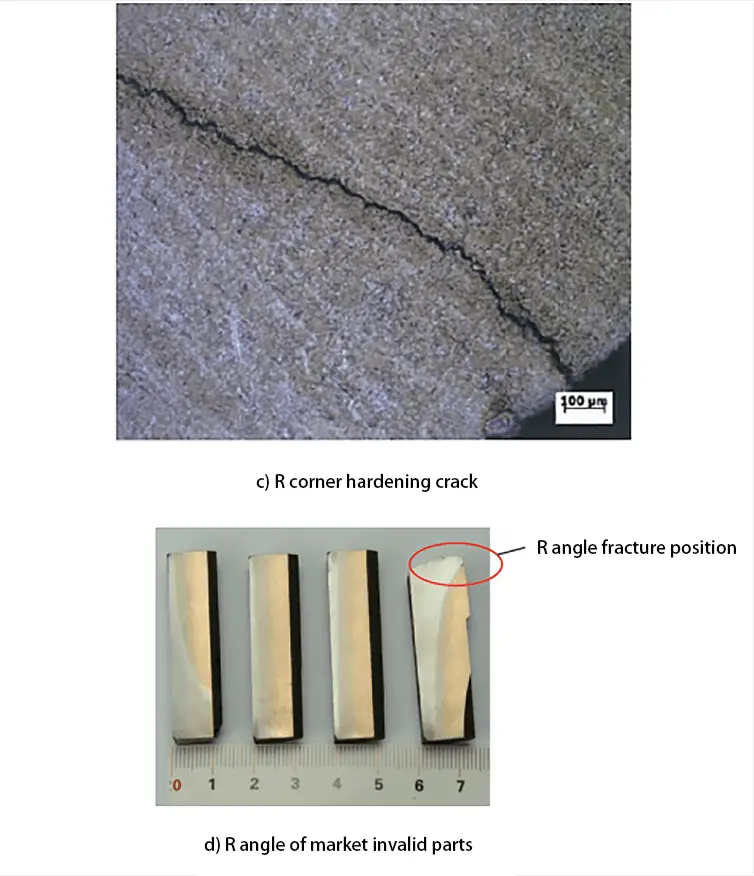

Er werden niet-destructieve testen en metallografische analyses uitgevoerd op zowel de afgewerkte producten als de defecte onderdelen die uit de markt werden gehaald en de testresultaten worden weergegeven in tabel 1.

Zoals te zien is in de tabel, voldoen de resultaten van het inductieharden van de spline-onderdelen in zowel de eindproducten als in de markt mislukte onderdelen aan de technische vereisten. De effectieve hardingsdiepte van de spline onderdelen is ≥ 5 mm en de metallografische structuur van de geharde laag is graad 4-5 aciculair. martensiet.

De resultaten van inductieblussing bij het oliegat van de spline en de R-hoek voldoen echter niet aan de technische vereisten om de volgende redenen:

Tabel 1 Testresultaten met magnetische deeltjes en metallografische analyse van afgewerkte onderdelen en defecte onderdelen

| Monsters | Detectielocatie: | Metallografisch onderzoek | Niet-destructief testen |

| Afgewerkte producten in productie | spline | Ds:6~8mm,4~5 rangM | Spline oliegat scheur (zie Fig. 2a) |

| Hoek R | Ds: 3,2 mm, 5 klasse M (zie Fig. 2b) | R-hoekscheur (zie afbeelding 2c) | |

| Onderdelen voor marktfalen | spline | Ds:7~9mm,4~5 rang M | Spline oliegat scheur |

| Hoek R | Geen verharde laag (zie 2d voor de figuur) |

Bovenstaande inspectieresultaten komen overeen met de scheurkenmerken van het defecte onderdeel. Dit is te wijten aan het feit dat de inductiehardingslaag op de R-hoek van de uitgaande as van de hulpbak onvoldoende diep is en niet voldoet aan de noodzakelijke technische vereisten. Bovendien heeft zich in de R-hoek een inductiehardingsscheur ontwikkeld, waardoor het sterktepeil op die plaats laag is.

Tijdens het gebruik van het voertuig is de R-hoek niet bestand tegen grote torsiespanningen en uiteindelijk breekt hij. Bovendien zijn er inductiehardende scheuren bij het oliegat van de spline en bij verschillende defecte onderdelen in de markt zijn ook uitgaande assen van de subbox op deze plaats gebroken.

Fig. 2 Resultaten van NDT en metallografisch onderzoek

De resultaten van de foutdetectie onthullen twee breukrisicopunten van de uitgaande as van de hulpbak: de R-hoekpositie en het oliegat van de spline.

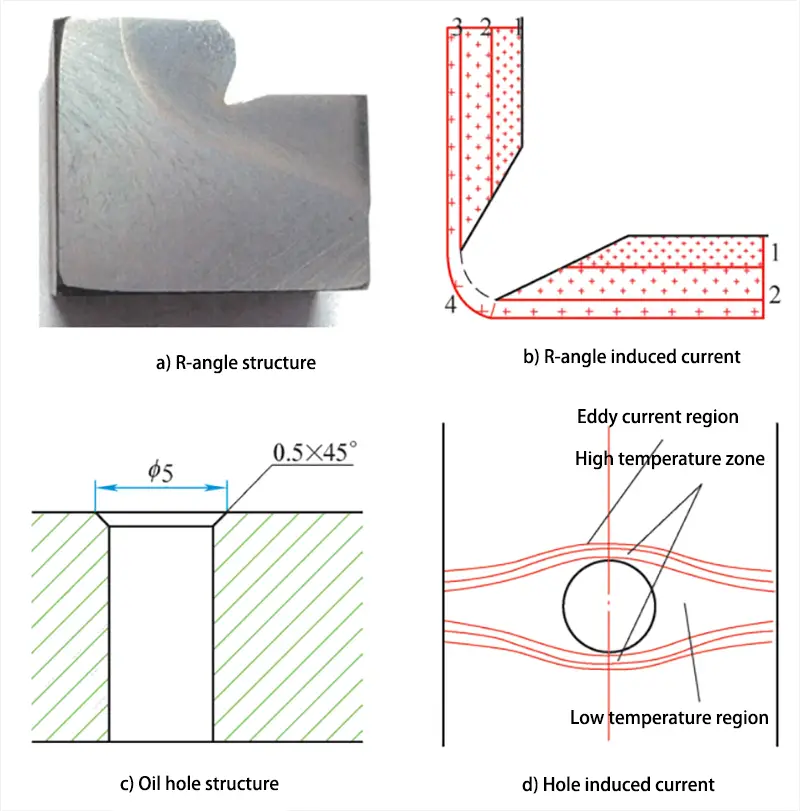

Fig. 3a toont de structuur van de R-hoekpositie van het eindproduct tijdens productie. Het laat zien dat de R-hoek een binnenste R0,5 mm structuur is, die twee effecten kan hebben op inductieharding.

Ten eerste is de overgangsvulling aan de onderkant van de R-hoek van de binnenste R-structuur te klein, waardoor grote bewerkingsspanningen ontstaan aan de onderkant van de R-hoek, waardoor de gevoeligheid voor inductiehardende scheuren toeneemt.

Ten tweede is de afstand tussen de R-hoekdepressie van de binnenste R-type structuur en de spoel relatief groot.

Figuur 3b toont de verdeling van de geïnduceerde stroom tijdens inductieverwarming in hoek R.

Als gevolg van het nabijheidseffect van inductieverwarming neemt de geïnduceerde stroom af naarmate de afstand tot de sensor groter wordt. De geïnduceerde stroom neemt dus geleidelijk af van gebied 1 tot 4, waarbij de laagste geïnduceerde stroom wordt gevonden in gebied 4, dat zich aan de onderkant van de R-hoek bevindt en het verst van de inductor verwijderd is.

In dezelfde opwarmtijd, terwijl gebieden 1 tot 3 de vereiste afschrikverwarmingstemperatuur als geheel bereiken, bereikt gebied 4 mogelijk niet de volledige afschriktemperatuur. Bijgevolg vindt er afkoeling plaats door waternevel, waardoor martensiet transformatie in gebieden 1 tot 3, maar slechts gedeeltelijke martensiet transformatie of geen transformatie in gebied 4.

Deze inconsistentie in de geharde laagdiepte van regio 1 tot 3 en regio 4 leidt tot ongelijke vervorming door structurele transformatie binnen en buiten de R-hoek. Bovendien ondervindt regio 4 trekspanning door de structurele transformatie, waardoor deze gevoelig is voor spanningsconcentratie tijdens de bewerking, wat uiteindelijk resulteert in afschrikscheuren tijdens het afschrikken.

Bovendien is gebied 4, dat het verst van de inductor verwijderd is, het meest uitdagende deel voor inductieharden en is de diepte van de verhardingslaag in dit gebied onvoldoende.

Figuur 3c toont de afgeschuinde structuur van het oliegat in de uitgaande as van de momenteel geproduceerde hulptank. De ontwerpmaat van het oliegat is 0,5 mm × 45°, wat niet voldoet aan de eisen voor inductieharden van gatafschuiningen.

Om de kwaliteit van inductieharden te garanderen, is een iets grotere afschuining van meer dan 1 mm × 45° nodig. Een kleine afschuining leidt namelijk tot hoge temperaturen rond het oliegat door het scherpe hoekeffect van inductieverhitting, wat leidt tot de vorming van afschrikscheuren.

Bovendien dwingt de aanwezigheid van het oliegat de geïnduceerde stroom aan beide zijden van het gat te passeren, wat resulteert in een ongelijkmatige wervelstroomdichtheid rond het gat. De wervelstroomdichtheid aan beide zijden van het gat langs de stroomrichting is hoog, terwijl de dichtheid aan beide zijden loodrecht op de stroomrichting laag is. Hierdoor ontstaat een gebied met hoge temperatuur aan de ene kant en een gebied met lage temperatuur aan de andere kant, zoals getoond in figuur 3d.

Door deze ongelijkmatige verwarming zijn de diepte van de stroompenetratie en de dikte van de geharde laag na afschrikken verschillend. Het ontstaan van organisatorische en thermische spanning tijdens inductieafkoeling is de fundamentele oorzaak van afschrikscheuren aan de rand van het oliegat. Bovendien is de koeling van de rand van het oliegat intensiever dan die van andere gebieden tijdens het koelen, waardoor het gevoeliger is voor de vorming van afschrikscheuren.

Fig. 3 R-hoek en oliegat

Op basis van de bovenstaande analyse is het duidelijk dat de breuk van de uitgaande as van de hulpbak te wijten is aan het gebrekkige ontwerp van de R-hoekstructuur en de afschuining van het oliegat.

Daarom zijn de volgende corrigerende maatregelen ontwikkeld:

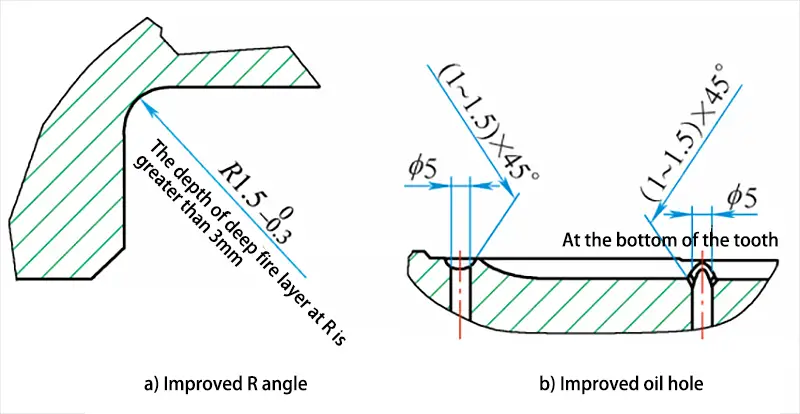

Figuur 4a toont de geoptimaliseerde structuur voor de R-hoek.

Tijdens het inductie-warmtebehandelingsproces, als de stapwortel van het werkstuk inductieharding vereist, moet een overgangsfilet worden ingebouwd. Hoe groter de rand, hoe beter het resultaat.

Dit ontwerp biedt een goede verwerkbaarheid:

Het vermindert spanningsconcentratie bij de wortel van de trede en minimaliseert de neiging tot scheuren tijdens gebruik.

② Het vermindert de moeilijkheid van inductie-afkoeling, zorgt voor gelijkmatige verwarming van de stapwortel, maakt een gelijkmatige en continue verhardingslaag op de stap mogelijk en verbetert de sterkte aanzienlijk.

Figuur 4b toont het geoptimaliseerde ontwerp voor de afschuining van het oliegat, met een grotere afschuining van (1~1,5) mm × 45 °. Onder dezelfde verwarmingsomstandigheden geldt: hoe groter de afschuining van het oliegat, hoe hoger de stroomdichtheid aan de rand van het oliegat en hoe kleiner de kans op barsten van de rand van het oliegat door oververhitting.

Fig. 4 structurele optimalisatie

De scannende afschrikmethode wordt gebruikt om het afschrikken van de uitgaande as van de hulpbak te voltooien vanwege het grote afschrikgebied en de kleine stroomtoevoer. Het grote voordeel van aftastend afschrikken is dat apparatuur met een kleinere capaciteit gebruikt kan worden om grote werkstukken te verwerken.

Om het scannende afschrikken uit te voeren, wordt het werkstuk in of vlakbij de inductor geplaatst, waardoor de inductor en het werkstuk ten opzichte van elkaar kunnen bewegen. De inductor sluit hoogfrequente of middenfrequente stroom aan om het werkstuk inductief te verhitten tot de afschakeltemperatuur. Tegelijkertijd sproeit de inductor of de waterstraal het doven koelmedium op het deel van het werkstuk dat de afschriktemperatuur heeft bereikt.

De afschrikproces gaat door totdat het hele afschrikgebied van het werkstuk is behandeld. Om het proces te stoppen, wordt eerst de inductorstroom afgesloten, gevolgd door de injectie van het koelende blusmiddel.

Figuur 5 illustreert het geoptimaliseerde ontwerp van de effectieve cirkel van de spoel. Deze structuur bestaat uit een hele cirkel die onder een specifieke hoek draait (meestal 45°) om te zorgen voor de juiste opwarming van het vlak en de R-hoek bij de variabele sectie. De effectieve ring is voorzien van een "Π" en de sleuf van de magnetische geleider staat onder een hoek met de R-hoek.

Door gebruik te maken van het gleufeffect van de magnetische geleider wordt de middenfrequente stroom van de effectieve spoel naar het R-hoekgebied gestuurd, waardoor de verwarming van het R-hoekgebied wordt versterkt. Om een snelle verwarming van de R-hoek te garanderen, is er een opening van 3-5 mm tussen het voorste uiteinde van de effectieve spoel en de R-hoek. Door deze opstelling kan de afschakeltemperatuur binnen 10 seconden worden bereikt, wat leidt tot een ideale verdeling van de verhardingslaag.

Bij het verwarmen van de R-hoek moet de inductor echter een bepaalde tijd in dit gebied blijven om voldoende uithardingslaagdiepte bij de R-hoek te verkrijgen. Gedurende deze tijd worden de aangrenzende splines boven de R-hoek ook verwarmd. Om te voorkomen dat de hardingslaagdiepte van deze splines te diep wordt, wat zou kunnen leiden tot "uitpuilen" van de hardingslaag bij de overgang tussen de R-hoek en de axiale spline, wordt het nabijheidseffect van inductieverwarming gebruikt.

Bij het ontwerp van de spoel vormen het oppervlak van de verwarmingsspie en de as van de spie een ingesloten hoek van 7,5° om het nabijheidseffect te minimaliseren. Naarmate we dichter bij het R-hoekgebied komen, neemt de afstand af, wat leidt tot een zwarte schaduw in figuur 5, die de geïnduceerde stroomverdeling in het R-hoekgebied en de aangrenzende gebieden aangeeft.

Ten slotte beweegt de inductor bij het verhitten van het R-hoekgebied omhoog om het splinegebied te verhitten en te blussen, wat resulteert in een uniforme en continue verhardingslaag die de algehele sterkte van de uitgaande as verbetert.

Fig. 5 Ontwerp van effectieve cirkel

Na analyse van de oorzaken van de breuk van de uitgaande as in de hulpbak werden drie verbetermaatregelen geïdentificeerd:

Na het implementeren van deze maatregelen werd de uitgaande as van de hulpbak geïnspecteerd en gecontroleerd en werden er aanzienlijke verbeteringen waargenomen:

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.