Heb je je ooit afgevraagd hoe een afkantpers metaal zo precies vormt? Dit artikel onthult de fascinerende onderdelen en functies van een afkantpers en toont je zijn essentiële rol in de productie. Aan het eind zul je begrijpen hoe elk onderdeel bijdraagt aan zijn krachtige prestaties.

Afpersen is een precisieproces voor het vormen van metaal dat voornamelijk wordt gebruikt voor onderdelen met een hoge oppervlakte-volumeverhouding. Deze techniek is vooral effectief bij de fabricage van plaatwerk, waarbij meestal gewerkt wordt met materialen dunner dan 6 mm (0,236 inch).

De machines die bij dit proces worden gebruikt, ook wel kantpersen genoemd, worden voornamelijk hydraulisch of elektrisch aangedreven en zijn uitgerust met geavanceerde numerieke besturingssystemen. Deze veelzijdige machines zijn alomtegenwoordig in de metaalverwerkende industrie vanwege hun vermogen om precieze hoekige of gebogen profielen aan te brengen in plaatmetaal door de gecoördineerde werking van een stempel en een aanvullende matrijs.

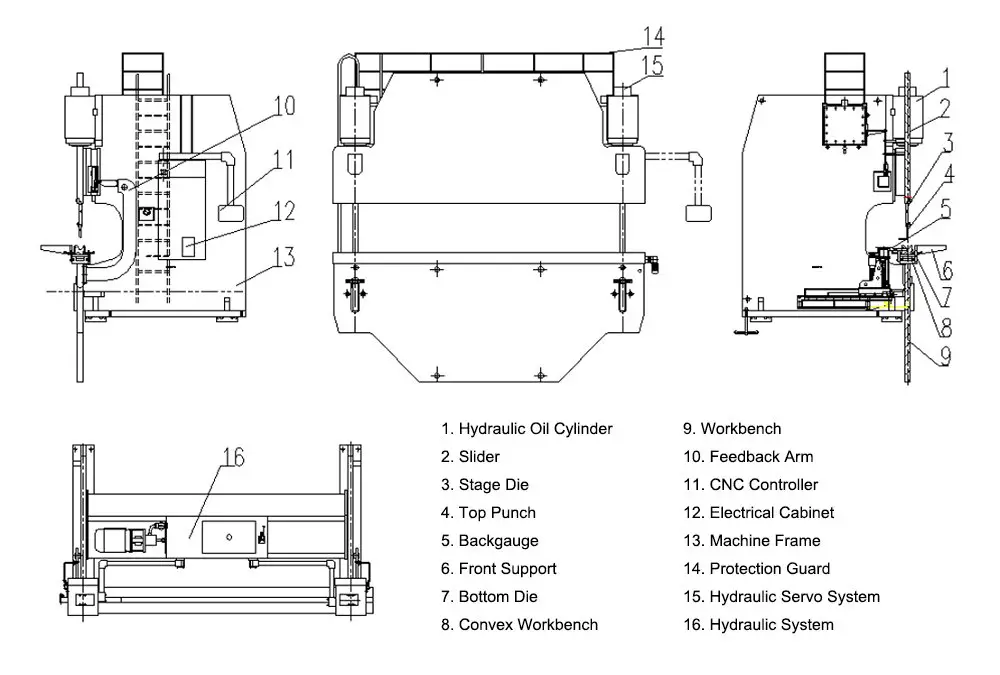

Om een consistente terminologie vast te stellen voor dit handboek, zullen we de belangrijkste onderdelen van een moderne afkantpers bekijken:

Het onderstaande diagram illustreert deze componenten, die we in de volgende hoofdstukken in meer detail zullen analyseren.

Vanuit een functioneel perspectief kan een afkantpers worden onderverdeeld in vier primaire subsystemen:

Elk van deze subsystemen speelt een cruciale rol in de algehele functionaliteit en prestaties van de afkantpers. In de volgende hoofdstukken gaan we dieper in op de specifieke functies, onderhoudsvereisten en technologische vooruitgang van elk onderdeel.

Het frame van de afkantpers is gemaakt door middel van precisielassen van zeer sterke stalen componenten, waaronder de linker en rechter opstaande platen, de werktafel, ondersteunende structuren en geïntegreerde hydraulische reservoirs. De werktafel is strategisch gepositioneerd onder de staanders, terwijl de hydraulische tank naadloos is opgenomen in de framestructuur.

Dit geavanceerde ontwerp verbetert de algehele stijfheid en belastbaarheid van het frame aanzienlijk en optimaliseert tegelijkertijd het thermisch beheer door het oppervlak te vergroten voor een efficiënte warmteafvoer van de hydraulische olie.

Belangrijkste kenmerken van de structuur van de afdrukpers:

Verder lezen:

Numerieke besturing (NC) is alomtegenwoordig in moderne afkantpersen en verbetert de precisie, efficiëntie en veelzijdigheid ervan aanzienlijk. Deze computergestuurde systemen besturen de machine via geavanceerde algoritmes en real-time feedbackmechanismen.

NC-afkantpersen maken gebruik van een computer om de bewegingen en functies van de machine te besturen volgens een specifieke, voorgeprogrammeerde werkvolgorde. Deze integratie maakt zeer nauwkeurige en herhaalbare buigbewerkingen mogelijk, wat cruciaal is bij plaatbewerking.

Het hart van het NC-systeem is een encoder die continu de posities van de bewegende onderdelen van de machine meet. Deze gegevens worden teruggekoppeld naar de besturingseenheid, die vervolgens verschillende actuatoren activeert (zoals servomotoren, hydraulische cilinders of pneumatische systemen) om de bewegingen van de machine nauwkeurig te regelen. Dit gesloten lussysteem zorgt ervoor dat de gereedschappen op exacte, door de gebruiker gedefinieerde punten in de driedimensionale ruimte worden gepositioneerd.

Een gestuurde as of machine-as verwijst naar een specifieke beweging van de machine die wordt gemeten door een encoder en geregeld door de computer via een motor of actuator. Dit systeem maakt nauwkeurige positionering langs de beschikbare slag mogelijk, meestal met nauwkeurigheden van ±0,0004 inch (0,01 mm) of beter.

Bij het kiezen van een afkantpers moeten kopers niet alleen rekening houden met de fysieke specificaties van de machine, maar ook met de mogelijkheden van het numerieke besturingssysteem. Deze besturingseenheden worden meestal aan een kant van de afkantpers gemonteerd en dienen als de primaire interface voor het programmeren en bedienen van het hele systeem.

De verschillende NC-types die op de markt verkrijgbaar zijn, onderscheiden zich door een aantal belangrijke factoren:

De keuze van het type NC heeft een grote invloed op de functionaliteit, het gebruiksgemak en de algehele productiviteit van de afkantpers bij plaatbewerking.

De ram van de afkantpers is gemaakt van een massief stalen plaat, ontworpen voor stijfheid en precisie. Hij is centraal verbonden met de zuigerstangen van de linker en rechter hydraulische cilinders, waardoor een uitgebalanceerde krachtverdeling ontstaat. Deze cilinders zijn stevig verankerd aan de verbindingsplaten van de zijwandconstructies en vormen zo een robuuste mechanische assemblage. Hydraulische kracht drijft de zuigerstangen aan, waardoor de verticale beweging van de ram met gecontroleerde kracht en snelheid mogelijk wordt.

Om een zeer nauwkeurige positionering bij het bovenste dode punt te bereiken, zijn aan beide zijden van de ram lineaire encoders met hoge resolutie (liniaalroosters) strategisch gemonteerd. Deze encoders sturen continu real-time positiegegevens naar het NC-systeem (numerieke besturing). De besturing verwerkt deze feedback en voert een gesloten regelkring uit om de positie van de ram dynamisch aan te passen, afwijkingen te compenseren en een gesynchroniseerde werking over de hele lengte van de ram te garanderen.

Het bewegingssysteem van de ram integreert hydraulische transmissie met geavanceerde besturingsmechanismen. De belangrijkste onderdelen zijn de ram zelf, nauwkeurig bewerkte hydraulische cilinders en een mechanisch stopsysteem met fijnafstelling. De dubbele cilinderconfiguratie, waarbij de cilinders stevig aan het frame zijn bevestigd, zorgt voor een evenwichtige krachtuitoefening en een verbeterde stabiliteit. De hydraulische druk, geregeld door proportionele kleppen, drijft de zuigers aan voor een nauwkeurige verticale positionering van de ram. De mechanische stopper, aangestuurd door het NC-systeem, maakt aanpassingen op microniveau mogelijk, wat cruciaal is voor het bereiken van een hoge vormnauwkeurigheid, vooral bij toepassingen die krappe toleranties vereisen.

Verder lezen:

De slag is de maximaal beschikbare beweging langs de Y-as, een kritieke dimensie om de haalbaarheid van het gebruik van hoge stempels bij afkantpersen te beoordelen. Deze parameter is cruciaal voor het garanderen van de juiste speling en het vermijden van botsingen tijdens het buigproces. Om te bepalen of een lange stempel veilig kan worden gebruikt, moeten operators de volgende berekening uitvoeren:

[Daglicht - (matrijshoogte + ponshoogte + plaatdikte)] < machineslag

Waar:

Deze berekening zorgt ervoor dat de gecombineerde hoogtes van de gereedschapcomponenten en het werkstuk kleiner zijn dan de slag van de machine, zodat veilig en efficiënt gebogen kan worden. Operators moeten zorgvuldig rekening houden met deze relatie bij het kiezen van gereedschap, vooral voor complexe onderdelen waarvoor hoge ponsen nodig zijn of bij het werken met dikke materialen. Als met deze factoren geen rekening wordt gehouden, kan dit leiden tot schade aan het gereedschap, defecten aan het werkstuk of mogelijke veiligheidsrisico's.

Bovendien moeten operators rekening houden met de benodigde buigtoeslag en de nauwkeurigheid van de slagregeling van hun machine om optimale vervormingscondities te handhaven tijdens de gehele buigcyclus. Het wordt aanbevolen om het slagmeetsysteem van de afkantpers regelmatig te kalibreren om nauwkeurige en consistente resultaten te garanderen.

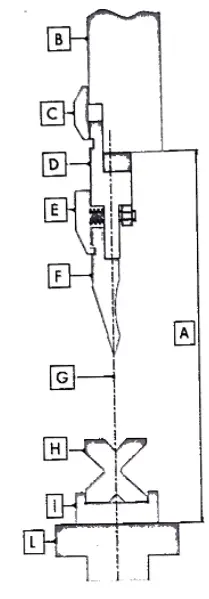

Het bovenstaande diagram toont een dwarsdoorsnede van een kantpers met een Promecam-Amada standaard gereedschap.

De afbeelding hierboven toont daarentegen een afkantpers met een axiaal gereedschap (Trumpf, Beyeler, etc...). In dit geval wordt de stempel direct in de bovenbalk geklemd en de afkantpersas gaat door zowel de pons als de punt.

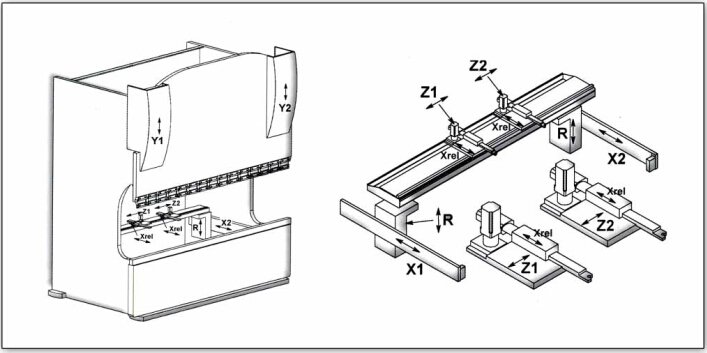

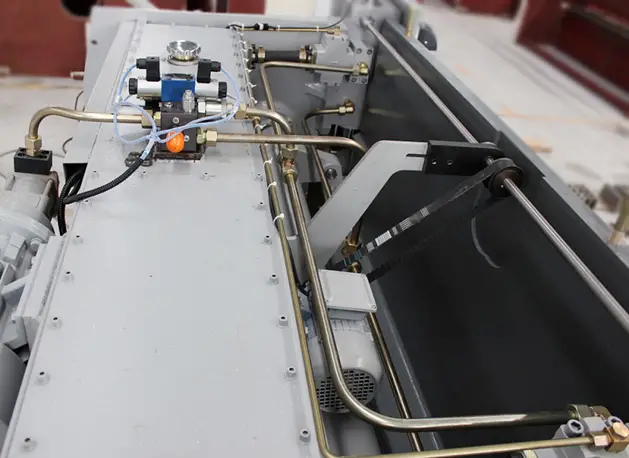

De achteraanslag beweegt naar voren en naar achteren door de werking van een motor en de CNC-besturing regelt de bewegingsafstand met een minimumwaarde van 0,01 mm. Er zijn slagbegrenzingsschakelaars op zowel de voorste als de achterste positie om de beweging van de achterstopper te begrenzen.

Verder lezen:

Synchronisatiesysteem

Het mechanische synchronisatiemechanisme bestaat uit componenten zoals torsie, zwenkarm en gezamenlijke lagers. Het heeft een eenvoudig ontwerp, levert stabiele en betrouwbare prestaties en heeft een hoge synchronisatieprecisie.

De positie van de mechanische pers De remstops worden aangepast door een motor te bedienen en de gegevens worden geregeld door de CNC-besturing.

Verder lezen:

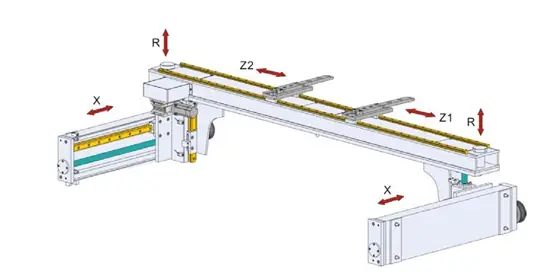

| As | Beschrijving |

|---|---|

| X-as | Regelt de heen- en weergaande beweging van de achteraanslag. In systemen met een X1-as wordt ook de linker vinger aangestuurd. |

| R-as | Beheert de verticale lift (op- en neerwaartse beweging) van de achteraanslag. |

| Z1- en Z2-assen | Verantwoordelijk voor de beweging van de linker (Z1) en rechter (Z2) aanslagvingers, waardoor ze naar links en rechts kunnen bewegen langs de achteraanslagbalk. |

ACHTERKOPPELINGEN zijn precisiepositioneerapparaten die cruciaal zijn voor het nauwkeurig plaatsen van plaatwerk bij afkantpersen. Deze numeriek gestuurde referentiepunten leiden de operator bij het positioneren van het werkstuk tegen de matrijs. Het plaatmetaal wordt voorzichtig op de onderste matrijs geplaatst en vervolgens nauwkeurig uitgelijnd tegen de achteraanslag, zodat de plooiplaatsen van meerdere onderdelen consistent zijn.

Moderne CNC afkantpersen maken gebruik van geavanceerde achteraanslagsystemen met meerassige positioneermogelijkheden. Ze zijn meestal voorzien van gemotoriseerde kogelomloopspindelaandrijvingen gekoppeld aan encoders met hoge resolutie, waardoor nauwkeurige, herhaalbare bewegingen van slechts 0,0254 mm (0,001 inch) mogelijk zijn. De beweging van deze meters wordt geregeld door de CNC-besturing van de machine, volgens een voorgeprogrammeerde buigvolgorde die de operator invoert.

De meeste achteraanslagsystemen hebben een opklapbaar of intrekbaar ontwerp. Hierdoor kunnen de eindmaten omhoog draaien of intrekken als dat nodig is, waardoor mogelijke botsingen met het plaatmetaal tijdens het buigproces worden voorkomen. Als het werkstuk wordt gevormd, kan het worden opgetild of in aanraking komen met het onderste deel van een vast kaliber, waardoor de nauwkeurigheid in gevaar kan komen of het onderdeel beschadigd kan raken.

Geavanceerde achteraanslagconfiguraties, zoals ontwerpen met meerdere vingers of gesegmenteerde ontwerpen, bieden meer stabiliteit en veelzijdigheid. Deze systemen kunnen individueel worden aangepast aan complexe productprofielen en zorgen voor consistente ondersteuning en referentie voor een groot aantal geometrieën. Sommige topmodellen hebben zelfs algoritmes voor adaptieve positionering die zich automatisch aanpassen aan de vervorming van het product tijdens het buigen, zodat er tijdens het hele proces optimaal contact blijft.

De integratie van servoaandrijving en feedback met gesloten lus in moderne CNC achteraanslagsystemen voor afkantpersen maakt snelle, gesynchroniseerde bewegingen mogelijk. Dit wordt meestal bereikt door een combinatie van precisiekogelschroeven, tandriemen en krachtige servomotoren. De CNC besturing controleert voortdurend de positie van de achteraanslag en past deze aan, waarbij mechanische speling of thermische expansie wordt gecompenseerd. Zo wordt een uitzonderlijke nauwkeurigheid gehandhaafd, zelfs tijdens productieruns van grote volumes.

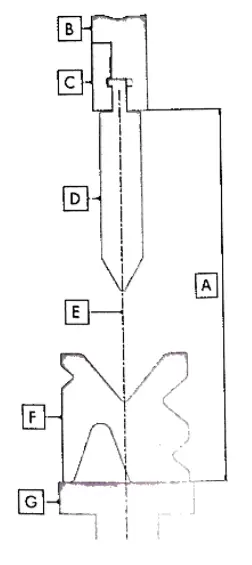

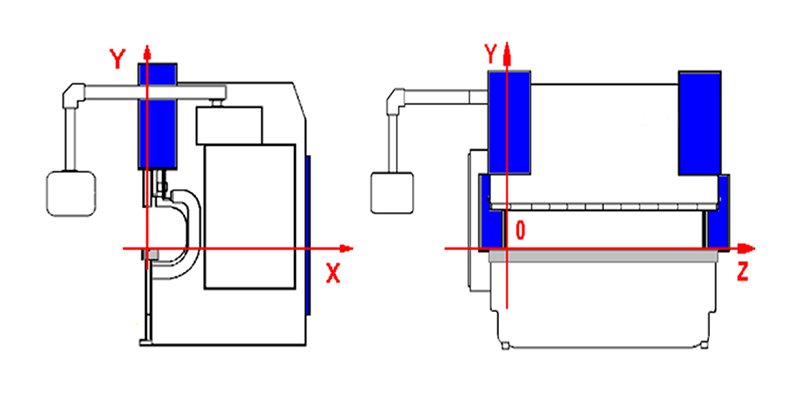

DE BELANGRIJKSTE assen van een kantpers zijn X, Y, Z en R. Deze assen kunnen numeriek of handmatig bediend worden door de operator, afhankelijk van de specifieke configuratie en mogelijkheden van de kantpers.

De richtingsconventies voor de X-, Y- en Z-as worden geïllustreerd door positieve pijlen in de bijgaande figuur.

Y-as: Deze as bepaalt de verticale beweging van de bovenste balk (ram). Als de ram daalt of stijgt, heeft dit een directe invloed op de buighoek. Tijdens het buigproces is het cruciaal dat de operator zorgt voor uitlijning tussen de Y1 en Y2 assen (linker en rechter cilinders van de ram). Zelfs een kleine foutieve uitlijning van 0,05 mm over een machinelengte van 3 m kan leiden tot een hoekverschil van 1° tussen de twee uiteinden van het werkstuk.

Om problemen met de uitlijning te voorkomen, moeten operators een nulpuntprocedure uitvoeren met behulp van de aangewezen NC-functie voordat ze beginnen met buigbewerkingen. Als de uitlijnproblemen aanhouden, is een grondige inspectie van de oppervlaktegesteldheid van de ram en het geleidingssysteem nodig, met eventueel aanpassingen aan de Y-as.

X-as: Deze as bepaalt de buigdiepte, gedefinieerd als de afstand tussen de achteraanslagen en het middelpunt van de matrijs. De dwarsbalk die de achteraanslagen ondersteunt, beweegt langs de X-as naar de Y-as toe of er vanaf om de gewenste buigdiepte te bereiken.

Z-as: Langs deze as bewegen de achteraanslagen lateraal op hun montagetraverse. Hun posities worden ingesteld op basis van de plaatlengte en de beoogde buiglocatie (gecentreerd of verschoven op de afkantpers). Moderne afkantpersen hebben meestal 2 tot 4 achteraanslagen. Bedieners moeten op de hoogte zijn van de bewegingslimieten van de Z-as, inclusief de maximale verplaatsing van de tafel en de minimale tussenruimte tussen de kalibers.

R-as: Deze as maakt verticale afstelling van de achteraanslagdwarsbalk mogelijk, zodat het plaatmetaal en de achteraanslagen goed contact maken bij verschillende matrijshoogten.

Uitgebreide indeling van kantpersassen:

Opmerking: Rampositionering kan worden geprogrammeerd met absolute waardecoördinaten of hoekmetingen, afhankelijk van de specifieke toepassingseisen en mogelijkheden van de machine.

De locatie van elke besturingsas van de afkantpers wordt in onderstaande tabel weergegeven:

| As | Nulpositie | Werkelijke waarde |

|---|---|---|

| Y1 ram links (omhoog of omlaag)) | Werkoppervlak | Afstand van het tafeloppervlak tot de bovenste matrijs |

| Y2 ram rechts (omhoog of omlaag) | Werkoppervlak | Afstand van het tafeloppervlak tot de bovenste matrijs |

| X、X1、X2 achteraanslag〔 terug en vooruit〕 | Onderste matrijs midden | Maximale afstand van het middelpunt van de onderste matrijs tot de achteraanslag |

| R, R1, R2 achteraanslag (omhoog en omlaag) | Onderste matrijsoppervlak | De afstand van het laagste punt van de achteraanslag tot het hoogste punt van de achteraanslag |

| Z1 achteraanslag links〔Van links naar rechts〕 | Machine links | De afstand van de meest linkse kant van de machine tot het midden van de linker achteraanslagkop |

| Z2 achteraanslag rechts (rechts naar links)) | Machine rechterkant | De afstand van de meest rechtse kant van de machine tot het midden van de linker achteraanslagkop |

De voorste draagarmen van de afkantpers zijn integrale onderdelen die zijn bevestigd aan de T-groef of lineaire geleider aan de voorkant van de machine. Deze armen hebben een handmatig verstelbare klauw voor de achterwaartse positie, wat de veelzijdigheid en precisie bij het verwerken van plaatmateriaal vergroot.

De FRONT SHEET SUPPORTING ARMS zijn optionele maar onschatbare uitrustingen die ontworpen zijn om cruciale ondersteuning te bieden aan plaatmetaal tijdens het afremmen van de pers. Hun primaire functie is tweeledig: de positie van de plaat handhaven tijdens het buigen en voorkomen dat er materiaal afvalt tijdens de terugslag van de bovenbalk. Deze dubbele functie verbetert de operationele veiligheid en efficiëntie aanzienlijk.

Hoewel deze oplegarmen vooral onmisbaar zijn bij het verwerken van zware of grootformaat plaat, is hun nut uitgebreid naar diverse buigbewerkingen. Fabrikanten bieden een breed scala aan ondersteuningsarmen, elk afgestemd op specifieke buigvereisten en materiaaleigenschappen. Dankzij deze variëteit kunnen operators het meest geschikte ondersteuningssysteem kiezen, waardoor de workflow geoptimaliseerd wordt, de fysieke belasting verminderd en de algehele buignauwkeurigheid verbeterd wordt.

Sommige geavanceerde ondersteuningssystemen aan de voorkant hebben functies zoals:

Door gebruik te maken van de juiste ondersteuningsarmen voor de voorplaat, kunnen fabrikanten hun kantpersbewerkingen aanzienlijk verbeteren, met een hogere precisie, een hogere productiviteit en meer veiligheid voor de werknemers bij een breed spectrum aan buigtoepassingen.

De pedaalschakelaar van de afkantpers speelt een cruciale rol bij het regelen van de verticale beweging van de bovenbalk of ram, die de bovenstempel vasthoudt. Dankzij dit precisiebedieningsmechanisme kunnen operators de positie en kracht tijdens het buigproces nauwkeurig regelen. Het pedaal werkt meestal in twee fasen:

Deze tweetraps functionaliteit verhoogt zowel de veiligheid als de nauwkeurigheid tijdens het buigen. De pedaalschakelaar regelt ook het terugtrekken van de ram nadat de buiging is voltooid, waardoor de afkantpers terugkeert naar de open positie.

Als essentieel veiligheidskenmerk is bovenop de pedaalschakelaar duidelijk een noodstopknop geplaatst. Met deze grote, gemakkelijk toegankelijke knop kan de machine onmiddellijk worden uitgeschakeld in geval van potentiële gevaren of operationele problemen. Regelmatig testen en onderhouden van zowel de pedaalschakelaar als de noodstop zijn essentieel voor optimale prestaties en veiligheid op de werkplek in plaatbewerkingsomgevingen.

Kantpersklemmen zijn essentiële onderdelen van het gereedschapssysteem, bestaande uit standaardklemmen en snelwisselspanners die ontworpen zijn voor het snel wisselen van stempels. Deze klemsystemen spelen een cruciale rol bij het optimaliseren van het instelproces en het verhogen van de algehele productiviteit. De standaardklemmen zorgen voor een robuuste en betrouwbare gereedschapshouding, waardoor een precieze uitlijning en stabiliteit tijdens het buigen gegarandeerd zijn. De snelwissel- of snelspangereedschappen betekenen een aanzienlijke vooruitgang in de kantperstechnologie en stroomlijnen het wisselen van stempels aanzienlijk.

De toepassing van snelle opspangereedschappen biedt meerdere voordelen in de moderne plaatbewerking:

Het gemak en de tijdsefficiëntie die deze geavanceerde opspanoplossingen bieden, vertalen zich direct naar een betere machinebenutting, kortere doorlooptijden en een beter reactievermogen op de vraag van de klant in de concurrerende plaatbewerkingsindustrie.

Verder lezen:

Kits en accessoires

| 1 | Gebruikershandleiding | 1 exemplaar |

| 2 | Funderingsschroef | 4 Stuks |

| 3 | Wasmachine | 4 Stuks |

| 4 | Oliepistool | 1 Set |

| 5 | Voorste supporter | 2 Stuks |

| 6 | Pedaalschakelaar | 1 Set |

Tijdens het afremmen positioneert en manipuleert de operator het plaatmetaal handmatig, waardoor hij dicht bij de actieve afkantpers moet zijn. Deze nabijheid brengt aanzienlijke veiligheidsuitdagingen met zich mee die moeten worden aangepakt om te voldoen aan de strenge industriële veiligheidsvoorschriften.

Om de veiligheid van de operator te garanderen terwijl de productie-efficiëntie behouden blijft, zijn moderne afkantpersen uitgerust met geavanceerde veiligheidssystemen. Deze systemen zijn ontworpen om de operator te beschermen zonder het productieproces al te zeer te belemmeren, zodat er een balans is tussen veiligheid en productiviteit.

Afkantpersen hebben meestal een uitgebreide bescherming, met afdekkingen of panelen die de achterkant en zijkanten afschermen. De voorkant, waar de operator voortdurend bij moet kunnen, vormt echter het grootste veiligheidsrisico. Voor deze kritieke zone worden twee primaire beschermingsmethoden gebruikt: vaste foto-elektrische afschermingen en laserbeschermingssystemen.

Vaste foto-elektrische afschermingen bestaan uit twee sensoren die aan de uiteinden van het werkgebied zijn gemonteerd, waardoor een beschermend veld ontstaat dat het hele voorste gebied tot 400 mm van de machine omspant. Als deze sensoren tijdens de snelle afdaling van de bovenbalk een voorwerp detecteren dat dikker is dan het materiaal dat wordt gebogen (zoals de arm van een operator), communiceren ze onmiddellijk met het besturingssysteem van de afkantpers om een noodstop te initiëren.

Als alternatief richten laserbeveiligingssystemen zich op het beveiligen van de onmiddellijke omgeving van de stanspunt. Deze opstelling bestaat uit twee verstelbare foto-elektrische apparaten - een zender en een ontvanger - gemonteerd aan beide uiteinden van de bovenbalk van de afkantpers. Deze apparaten projecteren een laserstraal die meebeweegt met de bovenbalk, waardoor een dynamische bescherming wordt geboden voor het gebied direct onder de pons.

Voor nog meer veiligheid worden kantpersen vaak uitgerust met stalen hekken om een fysieke barrière te creëren. Bij toepassingen die het hoogste niveau van bescherming vereisen, kan een combinatie van lichtschermbeveiligingen en laserbeveiligingssystemen worden toegepast. Deze meerlaagse aanpak biedt redundante veiligheidsmaatregelen, waardoor het risico op letsel bij de operator verder wordt geminimaliseerd.

De selectie en implementatie van deze veiligheidssystemen moet gebaseerd zijn op een grondige risicobeoordeling, waarbij rekening wordt gehouden met factoren zoals de specifieke buigbewerkingen, de vereisten voor materiaalhantering en de algehele indeling van de werkvloer. Regelmatig onderhoud en het testen van deze veiligheidsvoorzieningen zijn van cruciaal belang om ervoor te zorgen dat ze operators blijven beschermen en tegelijkertijd productief blijven bij het afkantpersen.

Ik ben me ervan bewust dat er een bepaalde mate van veiligheid moet worden bereikt voordat een machine als veilig voor gebruik kan worden beschouwd. Daarom zou ik aanraden om de afkantpers uit te rusten met ten minste een lichtscherm voor veiligheidsdoeleinden.

Veiligheidsbeugels voor de afkantpers

Remlichtgordijnen

Laserbescherming voor kantpers

Verder lezen:

Afkantpersen zijn essentieel gereedschap om nauwkeurigheid en precisie te garanderen bij het buigen van plaatwerk. De meest gebruikte kantbankmaten zijn hoekmaten, hoeklinialen en schuifmaten. Elk van deze instrumenten speelt een cruciale rol bij het meten en verifiëren van buighoeken, materiaaldikte en algemene productafmetingen.

Hoekmeters, meestal digitaal of analoog, geven snelle en nauwkeurige metingen van buighoeken. Ze zijn vaak magnetisch, zodat ze gemakkelijk op het werkstuk of matrijsoppervlak bevestigd kunnen worden. Digitale hoekmeters bieden een grotere nauwkeurigheid en kunnen gegevens vaak direct doorsturen naar kwaliteitscontrolesystemen.

Hoeklinialen, ook wel gradenbogen genoemd, zijn eenvoudige maar effectieve hulpmiddelen voor het meten van buighoeken. Ze zijn verkrijgbaar in verschillende maten en materialen, en sommige hebben verstelbare armen voor meer veelzijdigheid. Hoewel ze niet zo nauwkeurig zijn als digitale meters, zijn ze waardevol voor snelle controles en ruwe metingen.

Hoewel schuifmaten niet specifiek zijn voor kantpersen, zijn ze onmisbaar voor het meten van materiaaldikte, flenslengtes en andere kritische afmetingen. Moderne digitale schuifmaten bieden een hoge nauwkeurigheid en kunnen met gemak zowel interne als externe afmetingen meten.

Naast deze traditionele gereedschappen kunnen geavanceerde afkantpersen ingebouwde hoekmeetsystemen of lasergestuurde meettechnologie bevatten voor real-time hoekverificatie tijdens het buigproces. Deze geïntegreerde systemen kunnen de productiviteit aanzienlijk verhogen en de noodzaak voor handmatige metingen verminderen.

De juiste selectie en regelmatige kalibratie van afkantpersmaten zijn cruciaal voor het handhaven van de kwaliteitsnormen in de productie en voor een consistente productie van producten in plaatbewerkingsprocessen.

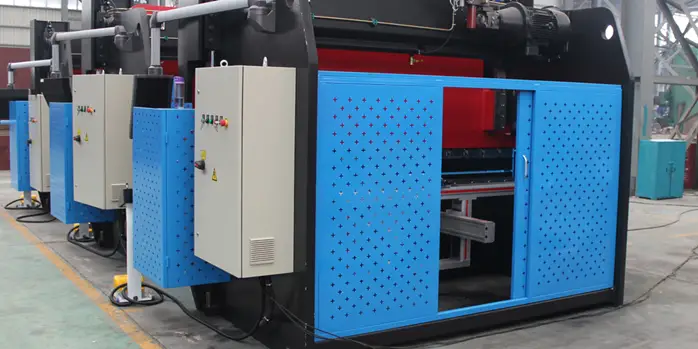

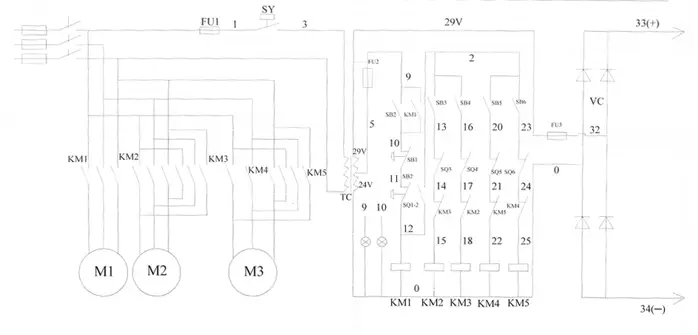

Het elektrische besturingssysteem van een moderne afkantpers bestaat uit drie hoofdonderdelen: een elektrische schakelkast, een console voor het CNC-systeem (numerieke besturing) en een bedieningsstation.

De afkantpers werkt meestal op een driefasige wisselstroomvoeding, met standaard specificaties van 50Hz en 380V (aanpasbaar om te voldoen aan regionale vereisten). Deze primaire stroombron dient meerdere functies:

De binnenkomende wisselspanning wordt verwerkt door de interne systeemtransformator, die vervolgens de juiste spanningen afgeeft voor verschillende subsystemen.

Na de transformatie wordt de stroom gelijkgericht in twee afzonderlijke DC-circuits van 24V:

Deze DC-voedingsconfiguratie met twee circuits zorgt voor een stabiele, geïsoleerde stroomtoevoer naar kritieke regelsystemen, wat de operationele betrouwbaarheid verbetert en elektromagnetische interferentie tussen componenten vermindert.

Het ontwerp van het elektrische systeem zorgt voor een nauwkeurige controle van de buigbewerkingen, maakt naadloze integratie met automatiseringssystemen mogelijk en ondersteunt geavanceerde functies zoals real-time krachtbewaking en adaptieve buigalgoritmen. Deze geavanceerde elektrische architectuur is fundamenteel voor het bereiken van de hoge nauwkeurigheid, herhaalbaarheid en efficiëntie die vereist zijn in moderne plaatbewerkingsprocessen.

Verschillende fabrikanten kunnen verschillende ontwerpen hebben voor de bedradingsschema's van hun afkantpersen. Bij aankoop moet de leverancier het bedradingsschema leveren, samen met het hydraulische schema en de installatie- en bedieningshandleidingen. Als deze bij ontvangst van de machine niet worden meegeleverd, is het raadzaam om onmiddellijk contact op te nemen met de leverancier.

Houd er rekening mee dat het volgende bedradingsschema van de afkantpers alleen ter referentie is en van ons afkomstig is.

Ontwikkeling van elektrohydraulische proportionele technologie

Tijdens het laatste deel van de Tweede Wereldoorlog werd de snelheid van straaljagers steeds hoger, waardoor geavanceerdere besturingssystemen nodig waren met hogere eisen voor snelheid, dynamische nauwkeurigheid en dynamische snelheid.

In 1940 verscheen het eerste elektrohydraulische servosysteem in vliegtuigen. In de jaren 1960 werden verschillende soorten elektrohydraulische servokleppen ontwikkeld, wat leidde tot een meer volwassen elektrohydraulische servotechnologie.

Tegen het einde van de jaren 1960 groeide de vraag naar elektrohydraulische servotechnologie in de civiele techniek, maar de traditionele elektrohydraulische servoklep stelde strenge eisen aan het medium en verbruikte veel energie, waardoor de productie en het onderhoud duur waren.

In de jaren 1970 werd voor de ontwikkeling van een betrouwbare elektrohydraulische servobesturing technologie die aan de werkelijke behoeften van de techniek voldeed, ging de elektrohydraulische proportionele besturingstechnologie snel vooruit. Tegelijkertijd, industriële servobesturing technologie ook geëvolueerd.

Elektrohydraulische proportionele technologie is een allesomvattende benadering die hydraulische krachtoverbrenging met de flexibiliteit en nauwkeurigheid van elektronische besturing. Met de vooruitgang van de numerieke besturingstechnologie en de beschikbaarheid van betrouwbare proportionele hydraulische componenten, is de elektrohydraulische proportionele besturingstechnologie de afgelopen jaren op grote schaal toegepast, met als typische toepassing de synchrone besturing van afkantpersmachines.

De basistheorie van hydraulische transmissie is Pascal-principe.

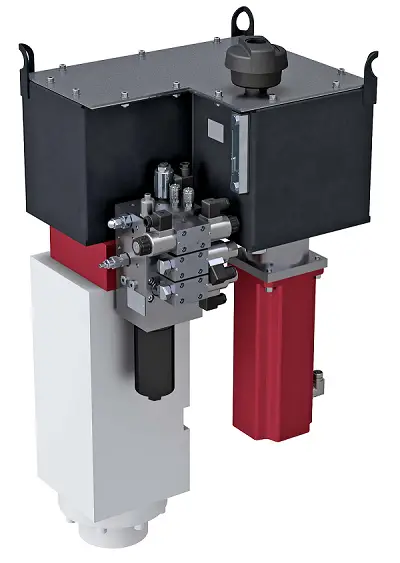

De motor, oliepomp en klep zijn verbonden met de brandstoftank. Om ervoor te zorgen dat de olietank tijdens de snelle beweging van de ram voldoende met olie wordt gevuld, wordt een vulklepstructuur gebruikt. Dit verbetert niet alleen de bewegingssnelheid van de ram, maar bespaart ook energie.

De hydraulische besturing van CNC kantpersen vereist een hoge mate van automatisering en standaardisatie in het productieproces. Daarom moet het hydraulische systeem in het ontwerp van de afkantpers worden geïntegreerd.

Het frame van de afkantpers dient als basis voor de installatie van hydraulische componenten, waarbij de olietank is geïntegreerd in het stempelframe.

De afkantpers heeft drie besturingsblokken. Twee daarvan, met de middelste plaatvulklep, zijn direct geïnstalleerd in de hydraulische cilinder zodat er geen leidingen nodig zijn tussen het hoofdbesturingsblok en de hydraulische cilinder.

De tegendrukset, ontworpen om niet te lekken volgens de vereisten van de klant, bestaat uit een omkeerbare zittingklep en twee ontlastkleppen.

De belangrijkste onderdelen die in de hoofdgroep zijn geïnstalleerd, zijn een proportionele ontlastklep, een afsluitklep voor maximale druk en een bewakingssysteem voor de omkeerklep die zich op de positie van de stuurklep bevindt.

Het centrale besturingsblok combineert de drie besturingsblokken tot één blok en wordt voornamelijk gebruikt in gespecialiseerde structuren voor besturingsdoeleinden. Het besturingsblok en de verbinding tussen de twee hydraulische cilinders moeten symmetrisch zijn.

Het maakt gebruik van olievulkleppen uit de SFA-serie, die zijn ontworpen in een flensstructuur en rechtstreeks in de hydraulische cilinder zijn geïnstalleerd, verbonden met de tank via een aanzuigpijp.

Sensor en asinterfaceverdeler: Alle magneetventielen zijn geconcentreerd in één besturingsblok en de elektrische aansluitingen van de ventielen zijn ook gecentraliseerd in één kabel voor eenvoudigere aansluitingen. Om dit te bereiken is er een interfaceverdeler voorzien op het centrale regelblok.

HYDRAULISCHE CILINERS (in hydraulische pers remmen) waarbij een zuiger aangedreven door een vloeistof (olie) onder druk van een pomp de bovenste balk (of, in zeldzame gevallen, de werkbank) beweegt. onder druk van een pomp de bovenbalk (of, zelden, de bank) beweegt, waardoor de benodigde kracht voor het buigen wordt gegenereerd. Normaal gesproken zijn er twee cilinders die bewegen op assen Y1 en Y2 en ze moeten perfect parallel zijn om hoekverschillen langs het profiel te voorkomen.

Verder lezen:

Het hydraulische systeem vereist dat de hydraulische olie schoon wordt gehouden. Het reinigen van het oliereservoir is van cruciaal belang.

Bij het vervangen van de hydraulische olie moet het deksel van de olietank worden verwijderd. Reinig de bodem van de tank met een handdoek (gebruik geen katoenen garen) en was deze vervolgens met reinigingsbenzine voor koololie.

Vanwege het beperkte bereik van de arm tot het uiteinde van de tank, kan een handdoek om een bamboe of stok worden gewikkeld om de hoeken schoon te maken. De lekkende plug of het remventiel moet worden losgedraaid zodat de vuile olie kan weglopen.

Gebruik een reinigingsdoek om de zijkanten en de bodem van de tank te drogen tot hij schoon is. Gebruik indien nodig een deegbal om vuil op te nemen bij de lasnaden of moeilijk bereikbare plekken en zet het deksel er dan weer op.

Verder lezen:

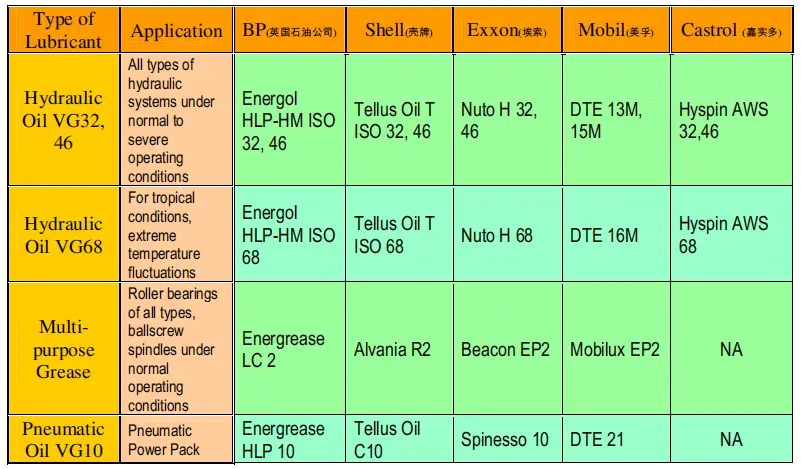

Aanbevolen hydraulische olie voor kantpersen

De merkwaarde van hydraulische olie vertegenwoordigt de gemiddelde viscositeitswaarde bij een temperatuur van 40°C. Als de werkdruk en temperatuur van het hydraulische systeem hoger zijn en de werksnelheden lager, moet een hydraulische olie met een hogere markering worden gebruikt.

Het wordt aanbevolen om slijtagebestendige hydraulische olie ISO VG46# (met een gemiddelde viscositeit van 46mm2/s bij 40°C) te gebruiken. Als de machine gedurende langere tijd werkt bij temperaturen onder 5°C, kan hydraulische olie ISO VG32# worden gebruikt.

Het wordt afgeraden om het apparaat te gebruiken bij zeer lage temperaturen (onder -5°C). Als dit toch gebeurt, moet de machine enige tijd stationair draaien. Indien nodig kan een olieverwarming in het circuit worden geïnstalleerd.

Onder normale werkomstandigheden mag de olietemperatuur niet hoger zijn dan 70°C. Onder speciale omstandigheden kan een oliekoeler kunnen indien nodig worden geïnstalleerd.

De gebruikte hydraulische olie moet schoon zijn. Om de olie te vullen, draai je de moer van het luchtfilter los en vul je via het filter. Bij gebruik van vulapparatuur met een filter kan het deksel van de olietank worden geopend en kan de olie direct worden gevuld.

Kijk naar het oliepeilglas en vul olie tot 80-90% van de tussenruimten als de ram stopt op het bovenste dode punt.

Voor een goede werking moet de machine eerst stationair draaien en vervolgens op maximale slag om eventuele luchtbellen in het hydraulische circuit te verwijderen.

NC kantpers olietank capaciteit grafiek

| Model | Capaciteit olietank (L) |

|---|---|

| 30t/1600 | 65 |

| 30t/2000 | 65 |

| 40t/2500 | 130 |

| 63t/2500 | 140 |

| 63t/3200 | 150 |

| 80t/2500 | 130 |

| 80t/3200 | 165 |

| 100t/2500 | 230 |

| 100t/3200 | 230 |

| 100t/4000 | 250 |

| 125t/3200 | 220 |

| 125t/4000 | 250 |

| 160t/2500 | 260 |

| 160t/3200 | 260 |

| 160t/4000 | 285 |

| 160t/5000 | 290 |

| 160t/6000 | 300 |

| 200T/3200 | 470 |

| 200T/4000 | 550 |

| 200T/5000 | 550 |

| 200T/6000 | 550 |

| 250T/3200 | 470 |

| 250T/4000 | 540 |

| 250T/5000 | 550 |

| 250T/6000 | 560 |

| 300T/3200 | 540 |

| 300T/4000 | 540 |

| 300T/5000 | 550 |

| 300T/6000 | 560 |

| 400T/4000 | 540 |

| 400T/5000 | 550 |

| 400T/6000 | 550 |

| 500T/4000 | 560 |

| 500T/5000 | 560 |

| 500T/6000 | 620 |

| 500T/7000 | 620 |

| 600T/4000 | 650 |

| 600T/5000 | 650 |

| 600T/6000 | 650 |

| 600T/7000 | 650 |

CNC kantpers olietank capaciteit grafiek

| Model | SS-tank (L) | MS Tank (L) |

|---|---|---|

| 40T/1300 | 140 | 150 |

| 63T/1300 | 140 | 150 |

| 63T/2500 | 140 | 260 |

| 80T/2500 | 140 | 260 |

| 100T/3200 | 140 | 260 |

| 100T/4000 | 140 | 260 |

| 125T/3200 | 140 | 260 |

| 125T/4000 | 140 | 260 |

| 160T/3200 | 280 | 370 |

| 160T/4000 | 280 | 370 |

| 220T/3200 | 280 | 420 |

| 220T/4000 | 280 | 420 |

De oliekeerring is een essentieel onderdeel van hydraulische kantpersmachines en speelt een cruciale rol in het behoud van de integriteit van het systeem en de operationele efficiëntie. Deze precisie-ontworpen afdichtingen zijn ontworpen om olielekkage uit hydraulische cilinders en andere compartimenten onder druk te voorkomen, waardoor consistente prestaties en een lange levensduur van de apparatuur worden gegarandeerd.

In toepassingen met afkantpersen worden oliekeerringen meestal gemaakt van hoogwaardige elastomeren of polytetrafluorethyleen (PTFE) compounds, gekozen vanwege hun uitstekende bestendigheid tegen hydraulische vloeistoffen, extreme temperaturen en omgevingen met hoge druk. Het ontwerp van deze afdichtingen bevat vaak een metalen versterking om de structurele stabiliteit te handhaven onder de dynamische belastingen tijdens buigbewerkingen.

De juiste selectie en installatie van oliekeerringen zijn cruciaal voor:

Naarmate de afkanttechnologie zich ontwikkelt, ontwikkelen fabrikanten steeds geavanceerdere afdichtingsontwerpen om te voldoen aan de eisen van hogere druk, snellere cyclustijden en complexere buigbewerkingen bij moderne plaatbewerking.

Magnetische hoekmeters zijn veelzijdige hoekmeters die veilig bevestigd kunnen worden op kanttafels of direct op buiggereedschap. Deze precisie-instrumenten zijn uitgerust met krachtige magneten, waardoor ze snel en stabiel kunnen worden gepositioneerd zonder extra bevestigingen. Door realtime hoekmetingen te leveren, stellen goniometers operators in staat om nauwkeurige en consistente buigingen te maken in plaatbewerking.

De belangrijkste functie van een goniometer bij het afkantpersen is ervoor te zorgen dat het werkstuk voor en tijdens het buigproces onder de exact ingestelde hoek wordt gepositioneerd. Deze mogelijkheid is met name cruciaal voor complexe onderdelen met meerdere buigingen of wanneer krappe toleranties vereist zijn. Operators kunnen de goniometer gebruiken om:

Geavanceerde digitale goniometers hebben vaak een LCD-display voor eenvoudige aflezing en kunnen worden geïntegreerd met besturingssystemen van afkantpersen voor automatische hoekverificatie en -aanpassing. Deze integratie verbetert de algehele buignauwkeurigheid, verkort de insteltijd en minimaliseert materiaalverspilling als gevolg van onjuiste hoeken.

Bij het selecteren van een goniometer voor kantperstoepassingen moet rekening worden gehouden met factoren zoals meetbereik, resolutie en magnetische sterkte om compatibiliteit met de specifieke buigtaken en werkomgeving te garanderen.

Het hulpmechanisme is uitgerust met verschillende functionele onderdelen die kunnen worden geselecteerd op basis van de behoeften van de gebruiker, waaronder een compensatiemechanisme voor de werktafel, een achteraanslagEen snelspaninrichting, een materiaaldrager, een olietemperatuurregelsysteem dat de olie kan koelen of verwarmen, een foto-elektrische beveiliging, een gecentraliseerd smeersysteem en meer.

Verder lezen:

Het gewicht van een afkantpers varieert aanzienlijk, meestal van 5 ton tot meer dan 300 ton, voornamelijk afhankelijk van de grootte en capaciteit van de machine. Deze gewichtscorrelatie is essentieel voor zowel logistieke planning als operationele overwegingen. Een standaard afkantpers met een capaciteit van 80 ton en een buiglengte van 2000 mm weegt bijvoorbeeld ongeveer 6 ton, terwijl een afkantpers met een hoge capaciteit van 2000 ton en een buiglengte van 12000 mm meer dan 300 ton kan wegen.

Verschillende factoren beïnvloeden het gewicht van een kantpers:

Inzicht in het gewicht van kantpersen is cruciaal voor:

Bij het specificeren van een afkantpers is het belangrijk om de vereiste buigcapaciteit en lengte af te wegen tegen praktische overwegingen zoals de sterkte van de fabrieksvloer, toegankelijkheid en mogelijke toekomstige verplaatsingsbehoeften.