Heb je je ooit afgevraagd hoe ingewikkelde pijpvormen met precisie worden gemaakt? Deze gids onthult de geheimen van buigmachines en onderzoekt hun types, mechanismen en toepassingen. Met de inzichten van ervaren werktuigbouwkundig ingenieurs ontdekt u de innovaties die een revolutie teweegbrengen in de industrie en leert u hoe u de juiste buigmachine voor uw behoeften kiest.

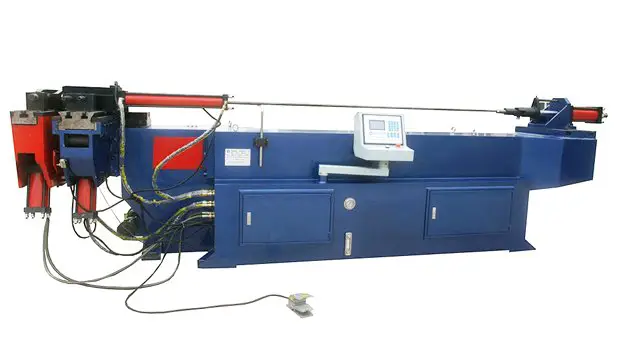

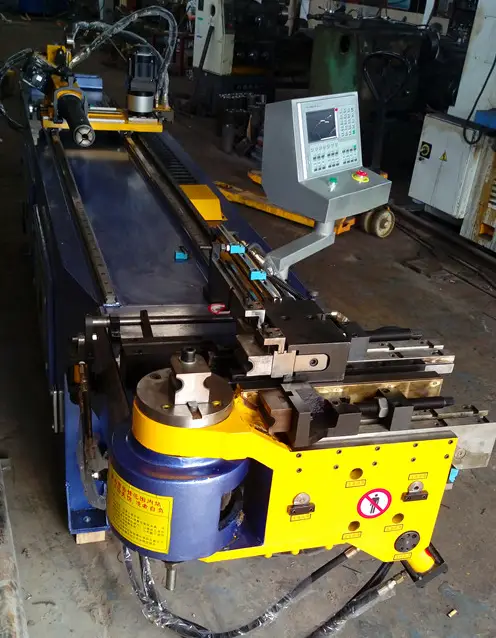

Een pijpenbuiger is een gespecialiseerde machine die ontworpen is voor het nauwkeurig buigen van buismaterialen, voornamelijk onderverdeeld in CNC- (computer numerical control) en hydraulische systemen. Deze veelzijdige machines spelen een cruciale rol in verschillende industriële sectoren, waaronder energieopwekking, transportinfrastructuur, bouwkunde, scheepsbouw en tal van andere toepassingen waarvoor gebogen of gevormde leidingen nodig zijn.

In tegenstelling tot plaatbuigmachines, die ontworpen zijn voor het vormen van vlakke platen, zijn pijpenbuigers specifiek geoptimaliseerd voor het manipuleren van cilindrische stalen pijpen en buizen. Hun toepassingsspectrum strekt zich uit over kritieke industrieën zoals de bouw van elektriciteitscentrales, spoorwegen en snelwegen, de productie van boilers, de bouw van bruggen, scheepswerven, architecturaal metaalwerk en de productie van meubilair op maat. Daarnaast zijn ze onmisbaar bij complexe pijpleidinginstallaties en bouwwerkzaamheden waar een nauwkeurige pijpleidinggeleiding essentieel is.

Binnen de sector van de buigmachines worden buigmachines voor pijpen gezien als een hoeksteen van de uitrusting vanwege hun veelzijdige mogelijkheden. Moderne buigmachines beschikken over geavanceerde functies zoals programmeerbare buigvolgorden, meerassige besturing voor complexe geometrieën en geïntegreerde meetsystemen voor verbeterde nauwkeurigheid. Hun goed ontworpen ontwerp omvat meestal robuuste frames om hoge buigkrachten te weerstaan, precisiedoorns om de integriteit van de pijp te behouden tijdens het vormen en geavanceerde hydraulische of servo-elektrische aandrijfsystemen voor een nauwkeurige besturing.

De gebruiksvriendelijke interface en het ergonomische ontwerp van hedendaagse buigmachines maken een efficiënte bediening mogelijk, zodat ze snel kunnen worden ingesteld en de cyclustijden worden verkort. Deze combinatie van veelzijdigheid, precisie en gebruiksgemak maakt de buigmachines van onschatbare waarde voor metaalproductieprocessen, zodat fabrikanten kunnen voldoen aan de steeds hogere eisen op het gebied van buignauwkeurigheid, herhaalbaarheid en oppervlaktekwaliteit.

Een pijpenbuigmachine, ook wel buizenbuigmachine genoemd, is een gespecialiseerd apparaat dat ontworpen is om pijpen en buizen nauwkeurig te vormen in verschillende vormen, hoeken en bochten. Deze machines kunnen een breed scala aan materialen manipuleren, waaronder koolstofstaal, roestvrij staal, aluminiumlegeringen, koper en zelfs exotische legeringen, met diameters die meestal variëren van 1/4 inch tot 20 inch of meer.

Pijpenbuigers kunnen grofweg worden onderverdeeld in twee hoofdtypen:

Moderne pijpbuigmachines beschikken vaak over functies zoals doornbuigen (om inzakken van de pijp te voorkomen), boostbuigen (voor krappe radiusbochten) en multi-stackgereedschap voor snel wisselen tussen verschillende pijpmaten.

De veelzijdigheid en efficiëntie van buigmachines maken ze onmisbaar in tal van industrieën, waaronder:

De belangrijkste voordelen van geavanceerde pijpbuigmachines zijn onder andere:

Pijpenbuigers zijn geavanceerde machines die ontworpen zijn om pijpen in verschillende configuraties te vormen, waaronder I-balken, kanaalstalen, hoekijzers en draden. Deze veelzijdige gereedschappen kunnen een groot aantal vormen produceren, zoals rollen, U-vormige buizen, halve buizen en spiraalvormige rollen. De belangrijkste categorieën pijpbuigmachines zijn hydraulische elektrische buigmachines, horizontale hydraulische pijpbuigmachines en multifunctionele rollende pijpbuigmachines.

Elektrische pijpenbuigers gebruiken een elektromotor als krachtbron, waarbij de buigkracht wordt overgebracht via een snelheidsreductor en een kettingwielmechanisme. Hydraulische buigmachines maken daarentegen gebruik van hydraulische druk om een reeks precieze bewegingen uit te voeren: het aandrijven van het klemmechanisme, het intrekken van de buigmatrijs, het buigen van de pijp en het controleren van de voorwaartse en achterwaartse hulpbewegingen van de doorn.

Hydraulische buigmachines voor pijpen worden veel gebruikt voor vlakke buigbewerkingen en bieden verschillende voordelen, zoals multifunctionaliteit, ergonomisch ontwerp, bedieningsgemak, draagbaarheid en snelle installatie. Deze machines vinden toepassingen in verschillende industrieën, zoals elektriciteitsinfrastructuur, snelweg- en spoorwegbouw, ketelbouw, bruggenbouw, scheepsbouw, meubelproductie en architecturale decoratie.

CNC (Computer Numerical Control) pijpbuigmachines betekenen een aanzienlijke technologische vooruitgang ten opzichte van traditionele hydraulische systemen. Deze machines maken gebruik van servomotoren in plaats van hydraulische kracht, waardoor een nauwkeurige controle mogelijk is over meerdere bewegingsassen: materiaaltoevoer en -retractie, rotatie van het buigvlak, compensatie van buiging en terugvering, hulpbewegingen en positionering van de buigkop. De belangrijkste onderscheidende kenmerken van CNC-pijpenbuigers zijn hun vermogen om continu te produceren, hun superieure verwerkingsprecisie en hun vermogen om complexe driedimensionale pijpformaties te maken.

Buigmachines met numerieke besturing blinken uit in koud buigen en kunnen bochten met één of twee radii produceren in één enkele opstelling. Door hun veelzijdigheid zijn ze onmisbaar in industrieën zoals de autoproductie en de productie van HVAC-systemen, waar ze worden gebruikt om een breed scala aan pijpfittingen en draadvormen te fabriceren.

Buigmethoden voor pijpen kunnen grofweg in twee categorieën worden ingedeeld:

Elk type pijpenbuiger biedt unieke mogelijkheden en wordt geselecteerd op basis van factoren zoals materiaaleigenschappen, vereiste buigcomplexiteit, productievolume en industriespecifieke normen.

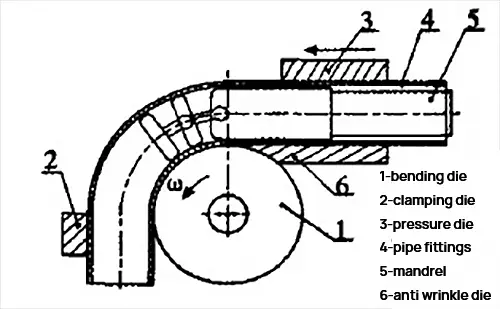

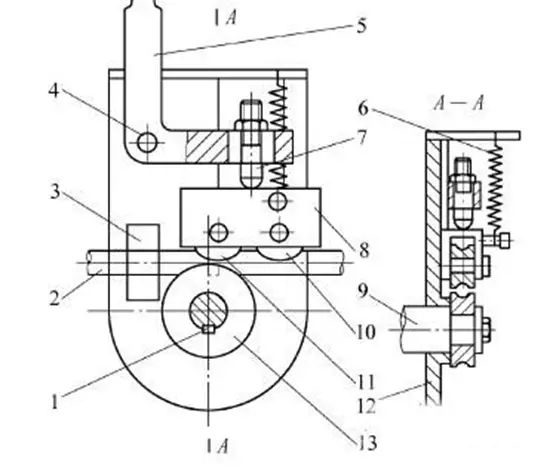

Volgens de methode van pijp buigen, kan het worden onderverdeeld in duwen buigen, rolbuigen, persbuigenen cirkelbuigen. Cirkelbuigen is relatief eenvoudig te automatiseren, dus op dit moment zijn buigmachines meestal ontworpen voor deze methode. Het principe van het buigproces wordt geïllustreerd in een diagram.

Het buigproces wordt uitgevoerd met een buigmatrijsklemmatrijs en drukmatrijs. De buigmatrijs is gemonteerd op de spindel, terwijl de klemming De matrijs zet de pijpfittingen vast om axiale beweging te voorkomen. De drukmatrijs bestaat uit een geleidingsmatrijs en een vervolgmatrijs. Tijdens het buigproces oefent de geleidingsmatrijs de juiste druk uit op de anti-kreukmatrijs op de buisfittingen en de vervolgmatrijs beweegt mee met de buisfittingen. Een doorn wordt ook gebruikt om de binnenholte van het werkstuk op te vullen en rimpels, afplatting, verdunning of andere fouten tijdens het buigen te voorkomen.

De spindel draait en de buis wordt gevormd door rond de buigmatrijs te worden gewikkeld. Het proces omvat ook het aanvoeren van het werkstuk, het voorbereiden van de ruimte voor de volgende buiging, enzovoort. De buigradius wordt bepaald door de radius van de buigmatrijs en verschillende buigradii kunnen worden bereikt door eenvoudig de buigmatrijs te vervangen door een matrijs met een andere radius.

Structuur en werkingsprincipe van automatische pijpenbuiger en elektrohydraulische pijpenbuiger:

Het hydraulische systeem van een pijpenbuiger bestaat uit een elektrische oliepomp, hogedrukolieleidingen, snelkoppelingen, werkcilinder en plunjer. Het ellebooggedeelte van de machine bestaat uit een bovenste bloemplaat, onderste bloemplaat, matrijskop en rol. De elektrische oliepomp levert olie onder hoge druk, die via hogedrukoliepijpen naar de werkcilinder wordt gestuurd. De hogedrukolie drijft de plunjer in de werkcilinder aan om stuwkracht te genereren, wat resulteert in buiging door het elleboogdeel.

De Pipe Bender bevat geavanceerde CNC-technologie met een gebruiksvriendelijke touchscreen interface, die een nauwkeurige numerieke besturing en intuïtieve programma-instelling mogelijk maakt via een dialooggebaseerd bedieningssysteem. Het robuuste ontwerp zorgt voor een hoge stijfheid en dimensionale stabiliteit tijdens het buigproces.

In het geheugen van de machine kunnen 16 verschillende buigprogramma's worden opgeslagen, elk geschikt voor maximaal 16 unieke buighoeken. Deze veelzijdigheid maakt complexe multi-buigbewerkingen mogelijk zonder herprogrammering. De geïntegreerde positioneerfunctie met lage snelheid, gekoppeld aan een uiterst nauwkeurig hoekregelsysteem, levert een uitzonderlijke herhaalbaarheid met een tolerantie van ±0,1°, wat zorgt voor een consistente kwaliteit over productieruns.

Om de operationele efficiëntie te verbeteren en stilstand tot een minimum te beperken, is de pijpenbuiger uitgerust met een realtime foutdetectie- en weergavesysteem. Eventuele afwijkingen of storingen worden onmiddellijk gemeld via berichten op het scherm, zodat operators problemen snel kunnen identificeren en oplossen en zo een optimale productiviteit kunnen handhaven.

Als aanvulling op de hardwaremogelijkheden van de machine is er een optioneel CAD/CAM-softwarepakket. Dit krachtige hulpmiddel vertaalt complexe pijpgeometrieën naar machine-leesbare coördinaten, waardoor de overgang van ontwerp naar productie wordt gestroomlijnd. De software kan geïnstalleerd worden op standaard desktopcomputers en biedt flexibiliteit in offline programmeren, optimalisatie van buigvolgorde en terugveringscompensatieberekeningen.

De pijpenbuiger werkt volgens een hydraulisch principe, waarbij olie onder hoge druk van een elektrische pomp wordt gebruikt om de nodige kracht voor het buigen op te wekken. Deze onder druk staande olie wordt via hogedrukleidingen naar de werkcilinder geleid, waar het een plunjer aandrijft om de stuwkracht te produceren die nodig is om de pijp te vervormen.

De belangrijkste voordelen van moderne pijpenbuigers zijn

Hoewel de voordelen talrijk zijn, zijn mogelijke beperkingen de initiële kapitaalinvestering, de benodigde ruimte voor grotere modellen en de behoefte aan gespecialiseerde training voor optimaal gebruik. Deze factoren wegen echter vaak niet op tegen de aanzienlijke verbeteringen in productiviteit, kwaliteit en veelzijdigheid die moderne buigmachines bieden.

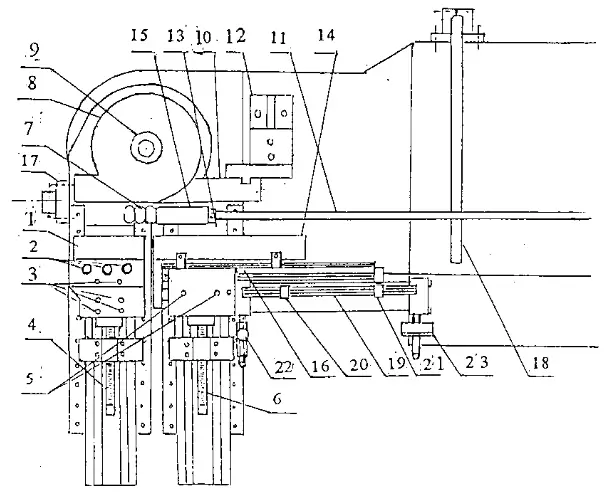

De pijpenbuigmachine is een cruciaal hulpmiddel in verschillende industrieën, maar velen zijn onbekend met de ingewikkelde onderdelen ervan. Laten we eens kijken naar de belangrijkste elementen van dit veelzijdige apparaat:

Volautomatisch Bed:

Het bed vormt de basis van de machine, met een robuust frame van gelast profielstaal. De bovenste en onderste gelagerde steunplaten van de spindel zijn gemonteerd op een frame van plaatstaal met een hoge sterkte, doorgaans 15 mm dik, wat zorgt voor stabiliteit en precisie tijdens het gebruik.

Hydraulisch systeemonderdeel:

Het hydraulische systeem kan worden uitgerust met industriële accessoires of hoogwaardige hydraulische componenten voor vliegtuigen, afhankelijk van de vereiste nauwkeurigheid en toepassing. Dit systeem levert de benodigde kracht voor buigbewerkingen en zorgt voor soepele, gecontroleerde bewegingen.

Transmissie-onderdeel:

Deze assemblage bestaat uit verschillende kritieke elementen:

Deze onderdelen werken samen om nauwkeurige buigbewegingen uit te voeren.

Schimmelcomponent:

De mal, of matrijs, is een cruciaal hulpmiddel bij het vormen van de pijp. Deze wordt meestal gemaakt van hoogwaardige materialen zoals lagerstaal of gelegeerd staal, geselecteerd op basis van de oppervlaktediameter van de pijp en de vereiste buigkarakteristieken. De matrijs ondergaat een warmtebehandeling om een hardheid van HRC48~52 te bereiken, waardoor de duurzaamheid wordt gegarandeerd en de maatvastheid onder hoge spanning behouden blijft.

Klemcomponent:

Het hydraulische klemmechanisme bestaat uit:

Het uitzetten en inkrimpen van de hydraulische cilinder bedient de tuimelaar, waardoor de pijp veilig en nauwkeurig wordt vastgehouden tijdens het buigproces.

Elektrische onderdelen:

Deze componenten besturen en automatiseren het buigproces, waaronder motoren, sensoren, PLC's (Programmable Logic Controllers) en gebruikersinterfacesystemen. Ze maken een nauwkeurige controle van de buigparameters mogelijk en zorgen voor consistentie en efficiëntie in de productie.

De pijpenbuigmachine, een gespecialiseerde machine voor het vormen van gebogen secties in buismaterialen, heeft dezelfde werkingsprincipes als plaatbuigapparatuur, maar is geoptimaliseerd voor cilindrische werkstukken.

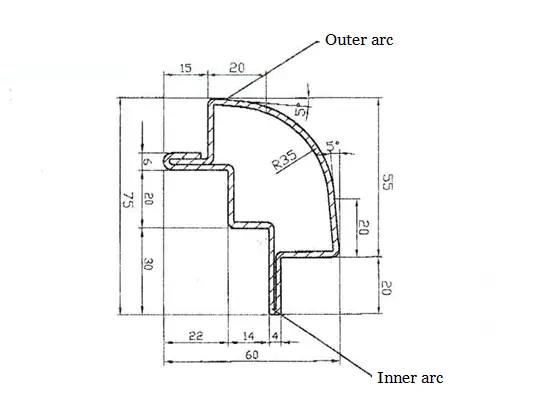

Wanneer een pijp een zuivere buiging ondergaat onder een toegepast extern koppel M, ontwikkelt zich een complexe spanningsverdeling over de dwarsdoorsnede. De buitenwand voorbij de neutrale as ondervindt trekspanning σ1, wat leidt tot wandverdunning, terwijl de binnenwand drukspanning σ2 ondervindt, wat leidt tot wandverdikking. Deze spanningsgradiënt is cruciaal om het gedrag van de pijp tijdens het buigen te begrijpen.

Het gecombineerde effect van deze tegengestelde krachten (F1 en F2) zorgt ervoor dat de doorsnede van de pijp vervormt van cirkelvormig naar ongeveer elliptisch. Deze ovaalvorming is een belangrijk aspect bij het buigen van pijpen. Als de vervorming de elasticiteitsgrens van het materiaal overschrijdt, kan dit leiden tot structurele defecten: trekspanning kan scheuren veroorzaken op de buitenwand, terwijl drukspanning rimpels of knikken kan veroorzaken op de binnenwand.

De mate van vervorming van de pijp wordt voornamelijk bepaald door twee dimensieloze parameters:

Naarmate deze verhoudingen kleiner worden, neemt de mate van vervorming toe. Gewoonlijk resulteren kleinere R/D-waarden in strakkere bochten, maar ook in hogere spanningsconcentraties en een groter risico op defecten.

Om de structurele integriteit en kwaliteit van gebogen pijpfittingen te garanderen, is het van cruciaal belang om de vervorming binnen aanvaardbare grenzen te houden, zoals gedefinieerd door industrienormen (bijv. ASME B31.3 voor procespijpleidingen). De buigcapaciteit van een pijp wordt beïnvloed door meerdere factoren:

Geavanceerde buigbewerkingen voor pijpen maken vaak gebruik van opspandoorns, schraapmatrijzen of drukmatrijzen om de integriteit van de dwarsdoorsnede te behouden en het dunner worden van de wand te minimaliseren. Bovendien maken CNC-systemen (Computer Numerical Control) nauwkeurige controle mogelijk van de buigparameters, waardoor herhaalbaarheid gegarandeerd is en het proces geoptimaliseerd wordt voor verschillende buismaterialen en geometrieën.

De vervormingsgrenzen van buisfittingen moeten zorgvuldig overwogen worden om structurele integriteit en functionaliteit te garanderen. Deze grenzen omvatten verschillende kritieke factoren:

De tuimelaar zorgt voor een nauwkeurige controle van de buigradius van de pijp, waarbij de gespecificeerde toleranties worden aangehouden. De tuimelaar werkt samen met de klemzitting, die de elastische terugvering van de stalen pijp tijdens het buigproces vermindert, waardoor de maatnauwkeurigheid wordt verbeterd.

Het hydraulisch systeem bestaat uit twee druktrappen: hoge druk voor krachtintensieve bewerkingen en lage druk voor hulpfuncties. Dit tweeledige systeem drijft op efficiënte wijze de geleiderol, de tuimelklemzitting, de hydraulische cilinder, de duwinrichting, de slede en de richtrol aan, waardoor het energiegebruik en de besturingsnauwkeurigheid worden geoptimaliseerd.

De geleiderol bestaat uit twee sets geleiderollen, een robuust frame en een precisie klemmend overbrengingssysteem. Het mechanisme van openen en sluiten van de geleiderollen, dat hydraulisch wordt bediend, synchroniseert met de tuimelaar om de horizontale uitlijning van de stalen pijp tijdens het buigproces te behouden, waardoor een consistente kromming wordt gegarandeerd.

Het aandrijfmechanisme dient als primaire krachtbron voor het duwmechanisme en maakt gebruik van elektrische of hydraulische systemen, afhankelijk van de vereiste kracht en besturingskenmerken.

De richtrol maakt gebruik van een meerassig verstelsysteem om verticale vervorming tijdens het buigen tegen te gaan. In combinatie met een zwevende anti-ellipsopspanning houdt het de cirkelvormige dwarsdoorsnede van de pijp binnen gespecificeerde toleranties, waardoor ovalisatie wordt voorkomen en de structurele integriteit wordt gewaarborgd.

De duwinrichting, een geïntegreerd systeem dat bestaat uit een slede, bed, transmissieas en tractieketting, schuift de stalen buis op met een gecontroleerde snelheid. Deze gecoördineerde beweging, in combinatie met de tuimelaar en geleiderol, maakt nauwkeurig en continu buigen mogelijk terwijl de spanning op en vervorming van het materiaal tot een minimum worden beperkt.

(1) Lees de handleiding van de elektrische pomp grondig door voordat u deze in gebruik neemt.

(2) Begin met het stevig vastschroeven van de werkcilinder in de binnenschroefdraad van het vierkante blok. Zorg ervoor dat de achterkant van de cilinder goed op het steunwiel zit voor stabiliteit tijdens het gebruik.

(3) Kies de juiste matrijskop op basis van de pijpdiameter. Installeer deze in de plunjer, waarbij u de twee rollen uitlijnt met hun corresponderende groeven in de richting van de matrijskop. Steek de doorn met de juiste maat in het daarvoor bestemde gat en dek het af met de bovenste doorn. Plaats de buis voorzichtig in de groef. Sluit de hogedrukslang aan door het actieve uiteinde van de snelkoppeling in te trekken en aan te sluiten op de connector van de werkcilinder. Controleer voordat u begint met het buigproces of de olieaflaatschroeven op de elektrische oliepomp volledig zijn aangedraaid.

Draai na het buigen de olieaflaatschroef geleidelijk los zodat de plunjer automatisch terugspringt.

Belangrijke opmerkingen:

(1) Houd u strikt aan de handleiding van de elektrische pomp voor een veilige en efficiënte werking.

(2) Probeer nooit de snelkoppeling los te koppelen terwijl het systeem onder belasting staat, want dit kan leiden tot plotselinge drukontlading en mogelijk letsel.

(3) De machine gebruikt hydraulische olie als werkmedium. Regelmatige en grondige reiniging en onderhoud van zowel de olie als de onderdelen van de pijpenbuiger zijn van cruciaal belang. Dit voorkomt verstoppingen, lekken en vervuiling, die de prestaties en levensduur van de machine aanzienlijk kunnen beïnvloeden.

Elektrohydraulische (elektrische pijpenbuiger) toepassingen:

Deze veelzijdige automatische pijpenbuiger is ideaal voor het installeren en onderhouden van pijpen in verschillende industriële en commerciële omgevingen, waaronder:

Extra functionaliteit:

De pijpbuigcomponent (hydraulische cilinder) kan worden losgekoppeld en opnieuw worden gebruikt als zelfstandige hydraulische pijpvijzelmachine, waardoor de veelzijdigheid voor gespecialiseerde toepassingen wordt vergroot.

(1) BUIGMATRIJS

Installatie:

(2) KLEM DIE

Installatie:

Aanpassing:

A. Zet de klembus vast en los en zet het bedieningspaneel op handbediening. Druk de klemknop in tot het einde van het klempad. (Op dit punt moet er een spleet zijn tussen de wielklemmat, die kan worden afgesteld met de stelschroef voor de klembank).

B. Stel de instelschroef van de klemzitting zo af dat de klemmatrijs en de buigmatrijs volledig afgedicht zijn.

C. Druk op de terugknop om de klemmatrijs terug te trekken en stel vervolgens de klemschroef af door deze ongeveer 1/2 tot 1/4 cirkel met de klok mee te draaien.

D. Vergrendel ten slotte de vaste moer op de klembank.

(3) Druk DIE

Installatie:

A, verwijder de vaste schroef op de drukmatrijs en plaats dan de drukmatrijs erin.

B, vergrendel de schroeven van de geleidingsmal.

Aanpassing:

A. Zet de klembus vast en los en zet het bedieningspaneel op handbediening. Druk de klemknop in tot het einde van het klempad. (Op dit punt moet er een spleet zijn tussen de wielklemmat, die kan worden afgesteld met de stelschroef voor de klembank).

B. Stel de instelschroef van de klemzitting zo af dat de klemmatrijs en de buigmatrijs volledig afgedicht zijn.

C. Druk op de terugknop om de klemmatrijs terug te trekken en stel vervolgens de klemschroef af door deze ongeveer 1/2 tot 1/4 cirkel met de klok mee te draaien.

D. Vergrendel ten slotte de vaste moer op de klembank.

(4) Doorn

Installatie:

A. steek de doorn met de klok mee in de kernstaaf.

B. Zet vervolgens de schroeven van de doorn vast.

(Houd er rekening mee dat de doorn in de buigrichting moet liggen)

De machine moet goed geaard zijn met een flexibel koperen snoer met een minimale doorsnede van 4 mm². De voedingsspanning moet binnen het gespecificeerde bereik blijven. Vermijd het testen van het besturingscircuit met een megger (isolatietester), omdat dit gevoelige elektronische componenten kan beschadigen.

Houd bij het aansluiten of loskoppelen van elektrische connectoren altijd de behuizing van de connector vast in plaats van aan draden of kabels te trekken om te voorkomen dat soldeerverbindingen falen of draden breken.

Bescherm eindschakelaars, encoders en andere precisiecomponenten tegen botsingen met harde voorwerpen om hun nauwkeurigheid en functionaliteit te behouden.

Scherm het beeldscherm af van scherpe voorwerpen om schade aan het scherm te voorkomen en een goede zichtbaarheid van belangrijke informatie te garanderen.

Installeer de elektrische schakelkast in een goed geventileerde ruimte, uit de buurt van stoffige omgevingen of corrosieve atmosferen die elektronische componenten kunnen aantasten.

Breng geen wijzigingen aan in de ingangs-/uitgangsterminals van de pc om de integriteit van het systeem te behouden en mogelijke storingen of veiligheidsrisico's te voorkomen.

Wanneer u de voeding van de machine wijzigt, dient u de motorspecificaties opnieuw te controleren om compatibiliteit en optimale prestaties te garanderen.

Zorg dat de machine schoon blijft, met speciale aandacht voor het spanblok en het glijblok. Inspecteer en verwijder regelmatig vuil of vreemde voorwerpen die de nauwkeurigheid kunnen verminderen of slijtage kunnen veroorzaken.

Voer een regelmatig smeerschema uit voor de ketting en alle glijdende onderdelen en gebruik geschikte smeermiddelen om de wrijving te minimaliseren en de levensduur van de onderdelen te verlengen.

Schakel altijd de stroomtoevoer uit voordat u reinigings- of onderhoudstaken uitvoert om de veiligheid van de operator te garanderen.

Voorbereiding: Voer vóór gebruik de volgende controles uit:

Drukregeling: Gebruik de elektromagnetische overdrukklep om de systeemdruk in te stellen op de vereiste werkdruk, meestal niet hoger dan 12,5 MPa. Dit zorgt voor een optimale buigkracht terwijl de systeemcomponenten worden beschermd.

Vorminstelling: De juiste uitlijning is cruciaal voor nauwkeurig buigen:

Deze nauwkeurige uitlijningen minimaliseren slijtage, garanderen een consistente buigkwaliteit en verlengen de levensduur van het gereedschap.

Als u de pijpbuigmachine bedient, zorg er dan voor dat het bereik van de roterende arm vrij is van personeel. Voorkom dat iemand zich tijdens het gebruik van de machine in de buurt van de roterende arm en de pijpfittingen begeeft om mogelijk letsel te voorkomen.

Het hydraulische systeem van de pijpenbuiger gebruikt standaard hydraulische olie YA-N32 (ISO VG 32). Ververs de olie jaarlijks en reinig tegelijkertijd het filter om optimale systeemprestaties en een lange levensduur te behouden.

Alleen bevoegd en opgeleid personeel mag aanpassingen uitvoeren aan de pijpenbuiger of matrijzen. Om de veiligheid te garanderen, moeten aanpassingen worden uitgevoerd door minimaal twee operators, waarvan er één bij de schakelkast is gestationeerd om de werkzaamheden te controleren en indien nodig onmiddellijk assistentie te verlenen.

Verwijder de opspandoorn voordat u aanpassingen uitvoert of wanneer u de machine gebruikt zonder werkstuk om mogelijke schade of verkeerde uitlijning te voorkomen.

Houd de druk in het hydraulische systeem onder de maximumdrempel van 14 MPa (2030 psi) om schade aan het systeem te voorkomen en een veilige werking te garanderen.

Draai de arm voorbij 90 graden als u de cilindersnelheid handmatig aanpast. Synchroniseer de aanpassnelheid met de lineaire snelheid van de rand van de roterende elleboog. Overschrijd deze snelheid nooit in de handmatige modus, omdat dit kan leiden tot verlies van controle en mogelijke schade aan de apparatuur.

Inspecteer de kettingspanning regelmatig, zodat de elasticiteit na verloop van tijd constant blijft. Goed kettingonderhoud is cruciaal voor nauwkeurige buigbewerkingen en een langere levensduur van de machine.

Controleer in de automatische kernbuigmodus, voordat u de arm van de kernbuigarm intrekt, of de kernkop correct in de buis is geplaatst en of de kernas niet wordt geblokkeerd. Als u dit niet doet, kan de kernkop of de stang verbuigen of breken.

Haal na elk gebruik de stekker uit het stopcontact en reinig en smeer de machine grondig. Deze praktijk helpt om optimale prestaties te behouden, verlengt de levensduur van de apparatuur en zorgt ervoor dat het apparaat klaar is voor volgende bewerkingen.

Ontwerp uitlaatpijpen om complexe geometrieën te minimaliseren, met de nadruk op gestandaardiseerde bochten en efficiënte fabricageprocessen. Vermijd grote cirkelbogen, willekeurige bochten en samengestelde bochten van meer dan 180°.

Grote cirkelbogen maken de productie complexer en worden beperkt door de buigcapaciteit. Ze vereisen vaak gespecialiseerde apparatuur of processen in meerdere stappen, waardoor de algehele productie-efficiëntie daalt en de kosten stijgen.

Willekeurige krommingen en samengestelde bochten belemmeren mechanisatie en automatisering. Deze onregelmatige vormen vereisen vaak handmatige productie, wat de implementatie van geavanceerde productietechnieken zoals CNC-buigen of robotlassen belemmert. Deze afhankelijkheid van handmatige arbeid verhoogt niet alleen de productietijd, maar stelt operators ook bloot aan ergonomische risico's in verband met repetitieve bewegingen en zwaar tillen.

Bochten van meer dan 180° vormen een grote uitdaging in het buigproces van buizen. De meeste standaard buigmachines kunnen zulke extreme hoeken niet effectief vormen of losmaken vanwege mechanische beperkingen. Deze bochten vereisen vaak gesegmenteerde fabricage of speciale gereedschappen, wat leidt tot een grotere complexiteit van de productie, potentiële kwaliteitsproblemen op de verbindingspunten en hogere productiekosten.

Uitlaatpijpontwerp optimaliseren voor maakbaarheid:

De buigsnelheid in pijpvormprocessen heeft een grote invloed op de kwaliteit van het eindproduct. Het optimaliseren van deze parameter is cruciaal voor het bereiken van de gewenste resultaten en het vermijden van veelvoorkomende defecten. De effecten van de buigsnelheid op de vervormingskwaliteit kunnen als volgt worden samengevat:

Te hoge snelheid:

Onvoldoende snelheid:

Om de optimale buigsnelheid te bepalen, wordt aanbevolen om de uiteindelijke buigsnelheid in te stellen op 20-40% van de maximale capaciteit van de machine. Dit bereik zorgt voor een balans tussen productiviteit en kwaliteit, waardoor:

Factoren die van invloed zijn op de keuze van de specifieke snelheid binnen dit bereik zijn onder andere:

Het is belangrijk om te weten dat deze richtlijnen enigszins kunnen variëren, afhankelijk van de specifieke pijpbuigmachine, het materiaal en de toepassing. Het uitvoeren van proeven en het nauwkeurig afstellen van de procesparameters voor elke unieke opstelling is essentieel voor het bereiken van optimale resultaten bij het buigen van pijpen.

De selectie van een optimale buigradius is cruciaal bij het buigen van pijpen, waarbij de principes van "één pijp, één matrijs" en "meerdere pijpen, één matrijs" met elkaar in evenwicht worden gebracht voor maximale efficiëntie en veelzijdigheid.

In scenario's waar een pijp slechts enkele buigposities of buighoeken nodig heeft, wordt meestal één buigradius gebruikt. Deze aanpak, die bekend staat als "één pijp, één matrijs", is noodzakelijk vanwege de mechanische beperkingen van buigmachines, die hun buigmodule tijdens het proces niet kunnen wijzigen. Deze methode garandeert precisie voor specifieke pijpconfiguraties, maar kan de flexibiliteit beperken.

Omgekeerd biedt de aanpak "meerdere buizen, één matrijs" een grotere veelzijdigheid en kosteneffectiviteit. Bij deze strategie wordt de buigradius gestandaardiseerd voor buizen met identieke diameters, ongeacht hun uiteindelijke vorm. Door dezelfde buigmodules te gebruiken voor verschillende pijpconfiguraties, vermindert deze methode de voorraad benodigde gereedschappen aanzienlijk. Deze standaardisatie stroomlijnt niet alleen de productie, maar minimaliseert ook de insteltijden en gereedschapskosten.

De keuze tussen deze benaderingen hangt af van factoren zoals het productievolume, de verscheidenheid aan pijpontwerpen en de beschikbare middelen. Voor hoogvolume productie van gestandaardiseerde onderdelen is de methode "meerdere buizen, één matrijs" vaak efficiënter. Voor gespecialiseerde toepassingen of toepassingen met kleine volumes kan de methode "één buis, één matrijs" echter geschikter zijn.

Belangrijk is dat bij de implementatie van de "meerdere buizen, één matrijs"-strategie zorgvuldig rekening moet worden gehouden met materiaaleigenschappen, wanddikte en buigkwaliteitseisen om ervoor te zorgen dat één radius geschikt is voor meerdere pijpontwerpen zonder de structurele integriteit of prestaties in gevaar te brengen.

Bij het buigen van pijpen dient een doorn als een essentieel intern ondersteuningsmechanisme om de structurele integriteit van de binnenwand van de pijp te behouden tijdens de buigradius, waardoor vervorming en ovalisatie effectief worden voorkomen. Zonder een doorn wordt het een grote uitdaging om een consistente kwaliteit en maatnauwkeurigheid te garanderen bij het buigen van pijpen, vooral bij dunwandige pijpen of pijpen met een kleine buigradius.

Opspandoorns zijn verkrijgbaar in verschillende configuraties, elk ontworpen om te voldoen aan specifieke buigvereisten:

1. Cilindrische opspandoorns: Geschikt voor eenvoudige bochten in dikwandige buizen

2. Universele opspandoorns:

3. Oriëntatiedoorns:

Deze ontwerpen bieden flexibiliteit voor verschillende pijpdiameters, wanddiktes en buigcomplexiteiten.

De nauwkeurige positionering van de doorn in de pijp tijdens het vervormingsproces speelt een cruciale rol bij het bereiken van optimale buigresultaten. Theoretisch moet het raakpunt van de doorn op één lijn liggen met het raakpunt van de buigmatrijs. Uitgebreide empirische studies hebben echter aangetoond dat het 1-2 mm verder naar voren brengen van de doorn dan dit theoretische punt een superieure buigkwaliteit en consistentie oplevert.

Deze lichte voorwaartse positionering van de doorn biedt verschillende voordelen:

Het is belangrijk om op te merken dat het te ver doorvoeren van de doorn kan leiden tot ongewenste effecten, zoals de vorming van een "ganzenkop" uitsteeksel op de buitenwand van het gebogen deel. Dit fenomeen treedt op als gevolg van overcompressie van het materiaal bij de buitenstraal, wat het belang benadrukt van een nauwkeurige positionering van de doorn.

Om optimale resultaten te bereiken, moet bij het bepalen van de ideale doornpositie rekening worden gehouden met factoren zoals de materiaaleigenschappen van de pijp, de verhouding tussen diameter en wanddikte, de buigradius en de buighoek. Geavanceerde buigsimulatiesoftware en iteratieve tests kunnen het proces verder verfijnen voor specifieke toepassingen.

Vergrendel de buigmatrijs en het kapje (9) met de klok mee, draai het los en verwijder het. Vergrendel de buigmatrijs en de dop nadat de benodigde buigwielmatrijs is vervangen.

Installatie van hoofdspanmatrijs

Om de gewenste spanmatrijs te vervangen, verwijdert u eerst de as (2) van de hoofdspanmat, vervangt u deze door de gewenste spanmatrijs en plaatst u de as terug. Draai vervolgens de bevestigingsbout (3) van de basis van de opspandrukker los, bedien de hoofdklemming met behulp van het scherm voor de handmatige modus, draai de stelschroef (4) van de opspandrukker en beweeg deze naar voren totdat de opspandrukker op de buigmatrijs geklemd zit. Druk vervolgens op de hoofdklem om de klem vrij te geven en draai de stelschroef van de spanmatrijs 1/3 of 1/2 slag naar voren. Vergrendel ten slotte de bevestigingsschroeven van de basis van de spanmatrijs.

Installatie van geleideklemmatrijs

Volg dezelfde methode als hierboven om de geleidingsmatrijs te installeren, maar stel de klemkracht iets losser in dan die van de hoofdmatrijs.

Als de buis tijdens het buigen gaat rimpelen, draai dan de stelschroef van de pershuls ongeveer 1/4 slag naar voren en probeer opnieuw te buigen totdat er geen rimpels meer zijn.

Tijdens de buigtest is het belangrijk om ervoor te zorgen dat de opvoersnelheid van de hulpduwer synchroon loopt met de buigsnelheid.

Installatie en afstelling van doornstang en doorncilinderzitting

Om de doornkraal (7) te installeren, schroeft u de doornstang (11) in de doornstang (15) en sluit u de doorn aan op de kruiskoppeling van de doorncilinder.

De algemene afstelmethode is ervoor te zorgen dat het voorste uiteinde van de doornstaaf het centrale raakpunt van de buigmatrijs 2-5 mm overschrijdt (afhankelijk van de diameter van de buigmatrijs; hoe groter de diameter, hoe groter de afstand voorbij het raakpunt, en hoe kleiner de diameter, het tegenovergestelde).

De doorncilinderzitting moet op de geleiderail van de doorncilinder geïnstalleerd worden en de geleiderail van de doorncilinder moet voorzien zijn van een schaalverdeling.

De wijzer geeft de radius van de buigmatrijs aan, dus als de buigmatrijs wordt vervangen, moet de doorncilinderzitting dienovereenkomstig worden aangepast.

Installatie van anti-rimpelapparaat

De kreukherstellende plaat (10) is bevestigd op de kreukherstellende zitting (12), met de boogzitting van de kreukherstellende plaat dicht bij de buigmatrijs (8). Het voorste uiteinde moet zo dicht mogelijk bij het middelpunt van de wielmatrijs liggen en het achterste uiteinde van de rimpelbestendige plaat moet evenwijdig aan de geleidematrijs liggen met een verschil van 1-2 graden om de wrijving tussen de rimpelbestendige plaat en het werkstuk te verminderen.

Behandeling:

De hele machine kan worden opgetild door staaldraad door de bodem van de machine te rijgen.

Katoenen garen of doek moet op het contactpunt tussen de staalkabel en het machinewerktuig worden geplaatst om beschadiging van het machineoppervlak te voorkomen.

Tijdens het hanteren moeten de bewegende delen worden vastgezet om beweging en botsingen te voorkomen.

Installatie:

De gereedschapsmachine moet direct worden geïnstalleerd en het uitrustingsniveau kan worden aangepast door het dempingsblok aan de voet van de gereedschapsmachine te verstellen.

De positie van de oliekoeler ten opzichte van de machine moet worden bepaald aan de hand van de werkelijke werkpositie.

Voorbereiding voor ingebruikname:

Toepassing in de productie van energieopwekkingsinstallaties:

De wereldwijde vraag naar apparatuur voor energieopwekking is aanzienlijk gestegen door de krapper wordende grondstofvoorraden en stijgende energiekosten. In deze sector spelen CNC-pijpenbuigers een cruciale rol en vormen ze een aanzienlijke investering in het productieproces. Deze machines zijn essentieel voor het maken van complexe leidingsystemen in energiecentrales, waaronder stoomgeneratoren, turbines en warmtewisselaars. Hun precisie en efficiëntie zijn cruciaal bij het produceren van hogedrukbuizen en ingewikkelde koelsystemen, die zorgen voor optimale prestaties en veiligheid in energiecentrales.

Toepassing in de matrijzenindustrie:

CNC pijpenbuigers zijn een integraal onderdeel van verschillende stadia van het maken van mallen, waaronder vormmallen, warme mallen, koude mallen en kunststof mallen. Hun veelzijdigheid gaat verder dan het traditionele maken van mallen, met belangrijke toepassingen in de automobiel-, spoorweg-, algemene machine- en meubelindustrie. Deze sectoren zijn sterk afhankelijk van pijpbuigtechnologie voor het maken van nauwkeurige, op maat gemaakte onderdelen en frames. Het vermogen van CNC-pijpenbuigers om consistente buigingen van hoge kwaliteit te maken met minimaal materiaalafval, heeft ze onmisbaar gemaakt in de moderne industriële matrijzenproductie.

Toepassing in de luchtvaartindustrie:

In de lucht- en ruimtevaartindustrie zijn buigmachines voor pijpen cruciaal voor het vormen van structurele onderdelen van vliegtuigen. In het verleden werden deze onderdelen voornamelijk gemaakt van aluminiumlegeringen en hadden ze vaak een groot volume. Het toenemende gebruik van titaniumlegeringen en composietmaterialen in de ruimtevaart heeft echter geleid tot veeleisendere eisen voor CNC buigmachines. Moderne buigmachines voor lucht- en ruimtevaartpijpen moeten deze geavanceerde materialen met uiterste precisie verwerken, met behoud van krappe toleranties en minimale materiaalspanning. Ze worden gebruikt bij het maken van brandstofleidingen, hydraulische systemen en structurele steunen, waarbij de integriteit van elke bocht essentieel is voor de veiligheid en prestaties van vliegtuigen. De evolutie van de buigtechnologie op dit gebied blijft de grenzen van de materiaalverwerkingsmogelijkheden verleggen, waardoor de productie van lichtere, sterkere en efficiëntere vliegtuigonderdelen mogelijk wordt.

De configuratie van de hydraulische buigmachine is een cruciale factor bij het bepalen van de prijs. In de markt voor industriële machines geldt het adagium "je krijgt waar je voor betaalt", waarbij elk prijspunt specifieke capaciteiten en kwaliteitsniveaus weerspiegelt.

Gebruikers die een hoge buignauwkeurigheid en efficiëntie eisen bij hydraulische buigmachines, geven de voorkeur aan kwaliteit, die fundamenteel wordt bepaald door de interne onderdelen en het ontwerp van de machine. Belangrijke factoren die de kwaliteit en de prijs beïnvloeden, zijn onder andere

Voor veel klanten is het een grote uitdaging om een evenwicht te vinden tussen kostenoverwegingen en kwaliteitseisen. Dit vereist een grondig begrip van specifieke toepassingsbehoeften, productievolumes en ROI-berekeningen op lange termijn.

Momenteel biedt de markt een breed scala aan pijpenbuigers, meestal geprijsd tussen 3.000 en 100.000 RMB (ongeveer $460 tot $15.400 USD). Specifieke offertes zijn afhankelijk van verschillende factoren:

Bij het evalueren van de opties voor pijpenbuigen is het essentieel om niet alleen rekening te houden met de initiële aankoopprijs, maar ook met factoren zoals:

Om de gewenste geometrische vorm voor de gebogen pijp te verkrijgen, selecteert u de mal op basis van de buitendiameter, wanddikte en buigradius van de pijpfitting en past u vervolgens de bijbehorende onderdelen aan.

Voer de gewenste hoek in op het bedieningsdisplay volgens de behoeften van de gebruiker (raadpleeg de handleiding van het elektrische apparaat).

Het klemmen en opvoeren van de pijpen van deze machine werkt met een krachtverhogend mechanisme met verbindingsstang.

Om de zelfvergrendeling van de klemstand te garanderen, draait u eerst de schroefstangen van het buisklemmechanisme en het aanjaagmechanisme los. Vervolgens worden de twee mechanismen in de handmatige stand in de klempositie geplaatst en ten slotte worden de schroefstangen weer vastgedraaid.

De snelheid van het schuifblok kan worden aangepast door de eenrichtingsgasklep om deze te synchroniseren met de hoofdas.

Stel eerst de losse kop zo af dat het middelpunt van de kernstang samenvalt met het middelpunt van de matrijselleboog en stel dan de schroefstang op de zuigerstang van de losse kop zo af dat de kernkop in de juiste positie komt.

Neem de volgende punten in acht bij het bedienen van een pijpbuigmachine:

Pre-operationele inspectie:

Hydraulisch systeem controleren:

Werkstuk instellen:

Matrijzen uitlijnen:

Klemverificatie:

Buigbewerking:

Postoperatieve procedures:

Noodprotocollen:

Acht methoden voor onderhoud aan pijpbuigers:

Methode 1:

Bij het gebruik van de pijpenbuiger moeten de bedieningsvoorschriften (belangrijke punten) strikt worden nageleefd.

Regelmatig onderhoud van de machines is noodzakelijk. Het onderhoudspersoneel moet gekwalificeerd zijn door opleiding en training.

Methode 2:

De pijpenbuiger moet schoon worden gehouden en de ongelakte onderdelen moeten worden ingesmeerd met roestwerend vet.

Controleer of de druk van elk oliedruksysteem normaal is.

Methode 3:

Voordat de pijpenbuiger telkens wordt gestart, moet er regelmatig smeerolie worden toegevoegd op vaste punten en kwantitatief volgens de vereisten van de smeerkaart.

De olie moet schoon zijn en mag geen bezinksel bevatten.

De olieleiding en leiding van de buigarm mogen de grond niet raken.

Methode 4:

Controleer en repareer de schakelaar, zekering en handgreep regelmatig om een betrouwbare werking te garanderen.

Controleer regelmatig of de hydraulische olie in de olietank ten minste 80% van de oliepeilmeter bereikt.

Methode 5:

De smeerolie in het motorlager moet regelmatig worden vervangen en gevuld en de werking van de motor moet regelmatig worden gecontroleerd.

De temperatuurindex van de oliepeilmeter mag niet hoger zijn dan 60℃.

Methode 6:

Controleer regelmatig of de V-snaar, handgreep, knop en sleutel beschadigd zijn. Als ze erg versleten zijn, moeten ze onmiddellijk worden vervangen.

Breng regelmatig smeervet aan op de maaspositie tussen het transmissietandwiel en de tandheugel.

Methode 7:

Het is ten strengste verboden voor niet-aangewezen personeel om de apparatuur te bedienen. In het algemeen moeten mensen de machine verlaten en stoppen.

Het glijdende of roterende deel moet regelmatig worden gesmeerd.

Methode 8:

Smeer en reinig de pijpbuigmachine elke dag 10 minuten voor het werk.

Let bij gebruik onder 5℃ op de plasvorming en laat deze niet bevriezen.

Plaats geen magnetische voorwerpen in de buurt van de servomotor en klop er niet op.

Als u het LCD-scherm schoonmaakt, schakel dan eerst de stroom uit en maak het niet schoon met een vloeibaar reinigingsmiddel of damp.

Plaats het apparaat niet op een plek waar regen of vocht kan lekken.

Als er olielekkage wordt aangetroffen bij de oliecilinder, controleer dan of de afdichtring moet worden vervangen.

Als blijkt dat de machinedruk onvoldoende is, controleer dan of het oliepeil in de olietank voldoende is en of de olietemperatuur niet te hoog is.

Als de naderingsschakelaar niet wordt gedetecteerd, geeft het displayscherm de oorzaak van de fout weer. Gebruik de weergegeven foutinformatie om het probleem te lokaliseren voor onderhoud en probleemoplossing.

Controleer bij een onnauwkeurige hoek of de klauwcilinder naar voren beweegt en op zijn plaats zit, of controleer of de bijbehorende klauw te groot is.

Als de servo tijdens bedrijf niet draait of de servomotor geen voeding geeft, controleer dan of er een foutcode staat in de servoaandrijving. De meest voorkomende fout is een kortstondige lage spanning. Als u de bovenstaande omstandigheden ervaart, schakelt u eerst de hoofdvoeding uit en start u deze na 30 seconden opnieuw op. Als het probleem niet kan worden opgelost, breng dan het bedrijf op de hoogte. Demonteer en repareer niet zonder toestemming, want dan bent u verantwoordelijk voor de gevolgen.

Als de buighoek niet correct is, controleer dan of de bevestigingsschroef van de encoderkoppeling los zit en of het eind langzaam buigt een invoerhoek heeft.

Als een oliedrukactie niet reageert, controleer dan of het bijbehorende magneetventiel abnormaal is.

Voor een uitgebreid overzicht van de belangrijkste spelers in de sector raden we aan onze gedetailleerde gids over de "Top 16 Fabrikanten van buigmachines voor buizen en pijpen." Deze bron biedt diepgaande informatie over elke fabrikant, inclusief hun specialiteiten, technologische innovaties en marktpositionering.

Houd bij het kiezen van een leverancier van buigmachines rekening met factoren zoals:

Door deze criteria te evalueren aan de hand van uw specifieke productievereisten, kunt u een weloverwogen beslissing nemen over de beste leverancier van buigmachines voor pijpen voor uw behoeften. Onthoud dat de optimale keuze kan variëren afhankelijk van uw bedrijfstak, productievolume en de complexiteit van uw buigactiviteiten.

Het kiezen van de juiste buigmachine is cruciaal voor efficiënte en nauwkeurige productieprocessen. Neem de volgende factoren in overweging om een weloverwogen beslissing te nemen:

Door deze aspecten grondig te evalueren, kunt u een pijpbuigmachine kiezen die niet alleen voldoet aan uw huidige productiebehoeften, maar ook op lange termijn waarde en efficiëntie biedt voor uw productieprocessen.