Hoe klinkt een lasproces dat extreme hitte, precisie en efficiëntie combineert? Plasmabooglassen, een geavanceerde techniek, doet precies dat. Deze methode maakt gebruik van een plasmaboog om lassen met hoge energie en hoge temperatuur te maken, geschikt voor zowel dunne als dikke materialen. Door de principes en toepassingen te begrijpen, zult u zien hoe deze technologie een revolutie teweeg kan brengen in industrieel lassen en sterke verbindingen van hoge kwaliteit kan bieden in een breed scala aan metalen. Ontdek de fijne kneepjes van plasmabooglassen en de mogelijkheden ervan om uw lasprojecten te verbeteren.

Een plasmaboog is een samengeperste argonboog met wolfraamelektrode en hoge energiedichtheid, temperatuur en boogkracht. De plasmaboog wordt verkregen door drie compressie-effecten:

1) Mechanische compressie: De beperkte expansie van de dwarsdoorsnede van de boogkolom, veroorzaakt door de opening van het watergekoelde koperen mondstuk, staat bekend als mechanische compressie.

2) Thermische compressie: Het koelwater in het mondstuk vormt een laag koud gas nabij de binnenwand van het mondstuk, waardoor het effectieve geleidende oppervlak van de boogkolom kleiner wordt. Hierdoor nemen de energiedichtheid en de temperatuur van de boogkolom verder toe. Dit effect, dat wordt bereikt door waterkoeling om de temperatuur en energiedichtheid van de boogkolom verder te verhogen, staat bekend als thermische compressie.

3) Elektromagnetische compressie: Door de bovengenoemde compressie-effecten neemt de dichtheid van de boogstroom toe en wordt de elektromagnetische contractiekracht die door het eigen magnetische veld van de boogstroom wordt opgewekt, sterker. Dit resulteert in verdere compressie van de boog, bekend als elektromagnetische compressie.

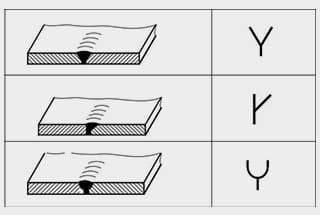

(1) Niet-overgedragen boog

De niet-overgebrachte boog brandt tussen de wolfraamelektrode en het mondstuk. Tijdens het lassen is de positieve pool van de stroombron verbonden met het watergekoelde koperen mondstuk en de negatieve pool met de wolfraamelektrode. Het werkstuk is niet aangesloten op het lascircuit. De boog wordt uitgevoerd door het met hoge snelheid uitwerpen van plasmagas. Dit type boog is geschikt voor het lassen of snijden van dunnere metalen en niet-metalen.

(2) Overgedragen boog

De overgedragen boog brandt direct tussen de wolfraamelektrode en het werkstuk. Tijdens het lassen wordt eerst de niet-overgebrachte boog tussen de wolfraamelektrode en het mondstuk ontstoken, waarna de boog wordt overgebracht naar de wolfraamelektrode en het werkstuk. Het mondstuk is tijdens het gebruik niet aangesloten op het lascircuit. Dit type boog wordt gebruikt voor het lassen van dikkere metalen.

(3) Gecombineerde boog

Een gemengde boog verwijst naar een boog waarbij zowel de overgebrachte boog als de niet-overgebrachte boog naast elkaar bestaan. De gemengde boog kan stabiliteit behouden bij zeer lage stromen, waardoor hij bijzonder geschikt is voor het lassen van dunne en ultradunne platen.

(1) De statische boogkarakteristiek van de plasmaboog aanzienlijk verschilt van die van de TIG-boog:

(2) De boogtemperatuur is hoog, variërend van 24000K tot 50000K, met een hoge vermogensdichtheid en energiedichtheid van 105-106W/cm2. De TIG-boog daarentegen heeft een temperatuurbereik van 10000-24000K en een vermogensdichtheid van minder dan 104W/cm2.

(3) De stijfheid is hoog, met een grote boogconcentratiefactor.

(4) De warmte die wordt opgewekt door de boogkolom heeft een aanzienlijk effect op de verwarming van het werkstuk.

(I) Kenmerken

Door de hoge energiedichtheid, temperatuur en stijfheid heeft de plasmaboog de volgende voordelen ten opzichte van conventionele systemen booglassen:

1) Sterk penetratievermogen, in staat om door roestvrijstalen platen met een dikte van 8-10 mm te lassen zonder afschuining of lasdraad.

2) De kwaliteit van de lasnaad is niet gevoelig voor veranderingen in de booglengte. Dit komt omdat de vorm van de boog dicht bij cilindrisch is en een goed rechtheid. De variatie in booglengte heeft een minimale invloed op het gebied van het verwarmingspunt, waardoor het gemakkelijk is om uniforme lasnaadvormen te verkrijgen.

3) De wolfraamelektrode is verzonken in een watergekoeld koperen mondstuk, waardoor contact met het werkstuk wordt vermeden en wolfraaminsluitingen in het lasmetaal worden voorkomen.

4) De plasmaboog heeft een hoge ionisatiegraad, waardoor hij zelfs bij lage stromen stabiel is, wat het lassen van miniatuurprecisiedelen mogelijk maakt.

De nadelen van plasmabooglassen zijn als volgt:

1) Beperkt lasdikteover het algemeen minder dan 25 mm.

2) Het laspistool en het besturingscircuit zijn complex en het mondstuk heeft een lage levensduur.

3) Er zijn meerdere lasparametersen vereist een hoog niveau van technische vaardigheid van de lasoperator.

(2) Toepassingen

Plasmabooglassen kan worden gebruikt voor het lassen van verschillende metalen die kunnen worden gelast met TIG-lassen (wolfraam inert gas), zoals roestvast staal, aluminium en andere metalen. aluminiumlegeringentitanium en titaniumlegeringen, nikkel, koper en Monel-legering. Deze lasmethode kan worden toegepast in de ruimtevaart, luchtvaart, kernenergie, elektronica, scheepsbouw en andere industriële sectoren.

1. Classificatie: Plasmabooglaspistool, snijpistool, spuitpistool.

2. Onderdelen

De belangrijkste onderdelen zijn de elektrode, elektrodehouder, samengeperst mondstuk, tussenisolator, bovenste pistoollichaam, onderste pistoollichaam en koelhuls. De meest kritieke onderdelen zijn het mondstuk en de elektrode.

1. Sproeier

Classificatie: Op basis van het aantal spuitopeningen zijn er twee soorten: met één gat en met meerdere gaten.

In spuitmonden met meerdere gaten bevinden zich naast het centrale hoofdgat meerdere kleine gaten aan de linker- en rechterkant van het hoofdgat. Het plasmagas dat uit deze kleine gaatjes komt, heeft een extra drukkend effect op de plasmaboog, waardoor de doorsnede van de plasmaboog elliptisch wordt. Wanneer de lange as van de ellips evenwijdig is aan de lasrichting, kan dit de plasmaboog aanzienlijk langer maken. lassnelheid en de breedte van de warmte-beïnvloede zone verkleinen.

De belangrijkste vormparameters van de straalpijp zijn de compressieopening en de lengte van het compressiekanaal.

1) Opening van het mondstuk (dn):

De dn bepaalt de diameter en de energiedichtheid van de plasmaboog. Een kleinere diameter resulteert in een grotere compressie van de boog, maar als deze te klein is, kan dit leiden tot een verminderde stabiliteit van de plasmaboog en zelfs dubbele boogvorming en schade aan het mondstuk veroorzaken. De keuze van dn moet worden gebaseerd op de lasstroom, het type plasmagas en het debiet.

2) Lengte straalpijpkanaal (l0):

Bij een bepaalde compressieopening zorgt een langere l0 voor een sterkere compressie van de plasmaboog. Als l0 echter te groot is, wordt de plasmaboog instabiel. Meestal wordt vereist dat de verhouding l0/dn binnen een bepaald bereik valt. Voor een transferboog is dit meestal 1,0-1,2 en voor een gemengde boog 2-6.

3) Conische hoek (α):

De conische hoek heeft weinig invloed op de compressie van de plasmaboog en kan variëren van 30° tot 180°. Het verdient echter de voorkeur om de vorm van de elektrodetip aan te passen om een stabiele verankering van het anodepunt aan de elektrodetip te garanderen. Tijdens het lassen is de hoek meestal 60° tot 90°.

Materiaal mondstuk:

Het mondstuk is meestal gemaakt van koper en wordt direct watergekoeld.

Elektrode:

1) Materiaal:

Plasmabooglassen maakt gewoonlijk gebruik van thorium wolfraamelektroden of cerium wolfraamelektroden. In sommige gevallen kunnen wolfraamelektroden van zirkonium of zirkonium worden gebruikt. Wolfraamelektroden vereisen over het algemeen waterkoeling. Voor toepassingen met lage stroomsterkte wordt indirecte waterkoeling gebruikt en heeft de wolfraamelektrode de vorm van een staaf. Voor toepassingen met hoge stroomsterkte wordt directe waterkoeling gebruikt en heeft de wolfraamelektrode een ingebedde structuur.

2) Vorm:

De punt van een staafvormige elektrode wordt meestal geslepen tot een scherpe kegelvorm of een conische platformvorm. Voor toepassingen met hogere stromen kan het ook in een bolvorm worden geslepen om burn-off te verminderen.

3) Binnencontractie Lengte en Concentriciteit:

In tegenstelling tot TIG-lassenBij plasmalassen wordt de wolfraamelektrode over het algemeen samengetrokken in het samengeperste mondstuk. De afstand van het buitenoppervlak van het mondstuk tot de punt van de wolfraamelektrode staat bekend als de inwendige krimplengte (lg).

Om boogstabiliteit te garanderen en dubbele boogvorming te voorkomen, moet de wolfraamelektrode concentrisch zijn met het mondstuk en moet de binnenste contractielengte (lg) van de wolfraamelektrode geschikt zijn (lg = l0 ± 0,2 mm).

3. Methoden voor gastoevoer:

a) Tangentieel: Deze methode zorgt voor een hoge compressie, met een lage druk in het midden en een hoge druk aan de rand. Het helpt om de boog in het midden te stabiliseren.

b) Radiaal: Deze methode geeft een lagere compressie vergeleken met de tangentiële methode.

1. Dubbele boog

Onder normale omstandigheden wordt er een overgebrachte boog gevormd tussen de wolfraamelektrode en het werkstuk.

In bepaalde abnormale situaties kan er echter een parallelle vlamboog ontstaan, ook wel dubbele vlamboog genoemd, die zowel tussen de wolfraamelektrode en het mondstuk als tussen het mondstuk en het werkstuk brandt.

2. Mechanisme voor dubbele boogvorming

Theorie van de afbraak van een koude gasfilm

3. Oorzaken en preventiemaatregelen voor dubbele boogvorming

1. Onder bepaalde stroomomstandigheden is de compressieopening van de straalpijp te klein of is de lengte van het compressiekanaal te lang, wat resulteert in een te grote inwendige krimplengte.

2. Onvoldoende stroom plasmagas.

3. Overmatige afwijking tussen de as van de wolfraamelektrode en de as van het mondstuk.

4. Verstopping van het mondstuk door metaalspatten.

5. Onjuiste externe karakteristieken van de voeding.

6. Verkeerde afstand tussen het mondstuk en het werkstuk.

Er zijn drie methoden: perforatielassen, smeltlassen en microbundel plasmabooglassen.

(1) Plasmabooglassen van het perforatietype

Door een grotere lasstroom en plasmastroom te gebruiken, heeft de plasmaboog een hogere energiedichtheid en plasmastroomkracht. Het werkstuk wordt volledig gesmolten en vormt een klein gat dat het werkstuk binnendringt onder invloed van de plasmastroomkracht, terwijl het gesmolten metaal rond het kleine gat wordt uitgestoten.

Terwijl de plasmaboog in de lasrichting beweegt, beweegt het gesmolten metaal langs de wanden van de boog en kristalliseert tot een lasnaad achter het smeltbad, terwijl het kleine gat met de plasmaboog mee naar voren beweegt.

Het is geschikt voor enkelzijdig lassen en dubbelzijdig vormen, en kan alleen worden gebruikt voor enkelzijdig lassen en dubbelzijdig vormen.

Bij het lassen van dunne werkstukken kan dit worden bereikt zonder afschuining, opvulplaten of vulmetaal, waardoor dubbelzijdig vervormen in één doorgang wordt bereikt.

Het maken van kleine gaatjes hangt af van de energiedichtheid van de plasmaboog. Hoe dikker de plaat, hoe hoger de vereiste energiedichtheid. Voor dikkere platen kan perforatie plasmabooglassen alleen worden gebruikt voor de eerste lasnaad.

Tabel 6-1: Dikte toepasbaar voor perforatie plasmabooglassen

| Materiaal | Roestvrij staal | Titanium en titaniumlegeringen | Nikkel en nikkellegeringen | Laag gelegeerd staal | Laag koolstofstaal |

| Lasdiktelimiet /mm | 8 | 12 | 6 | 7 | 8 |

(2) Smeltend plasmabooglassen

Bij gebruik van een lager plasmagasdebiet is de plasmastroomkracht kleiner en het penetratievermogen van de boog laag.

Kenmerken:

(3) Microbundel plasmabooglassen

Een lage stroom (meestal minder dan 30 A) fusie lasproces.

Uitrustingskenmerken:

Proceseigenschappen:

(4) Puls plasma booglassen

Gebruikt gepulseerde stroom onder 15 Hz in plaats van stabiele gelijkstroom. De boog is stabieler, wat resulteert in een kleinere warmte-beïnvloede zone (HAZ) en minder vervorming.

(5) Plasmalassen met wisselstroom

Maakt over het algemeen gebruik van blokspanning voor het lassen van aluminiumlegeringen.

(6) Overgebrachte plasmaboog

In feite is het een combinatie van overgebrachte vlamboog en plasmaboog, en er zijn twee vormen:

(1) Gezamenlijke en afgeschuinde vorm

De voegvorm wordt gekozen op basis van de plaatdikte:

(2) Lasstroom en mondstukopening

De lasstroom wordt altijd gekozen op basis van de plaatdikte of penetratievereisten. Als de stroomsterkte te laag is, kan de las niet doordringen en wordt er geen klein gat gevormd. Als de lasstroom te hoog is, kan het gesmolten metaal uitzakken door een grote gatdiameter.

De opening van het mondstuk wordt gekozen op basis van de lasstroom en moet goed op elkaar worden afgestemd. Het is ook gerelateerd aan de stroomsnelheid van het plasmagas.

(3) Plasmagas

Het plasmagas en schermgas worden meestal gekozen op basis van het te lassen metaal en de grootte van de stroom. Bij het gebruik van hoge lasstromen bij plasmabooglassen is het over het algemeen raadzaam om hetzelfde gas te gebruiken voor plasmagas en beschermgas, omdat het gebruik van verschillende gassen kan leiden tot een slechte boogstabiliteit.

Tabel 6-5 geeft een overzicht van de typische gassen die gebruikt worden voor het plasmabooglassen van verschillende metalen met hoge stroom. Voor laagstroom plasmabooglassen wordt meestal zuiver argongas gebruikt als plasmagas. De reden hiervoor is dat argongas een lagere ionisatiespanning heeft, wat zorgt voor een gemakkelijke boogontsteking.

| Metaal | Dikte/mm | Lastechniek | |

| Perforatiemethode | Fusiemethode | ||

| Koolstofstaal (aluminium-gekoeld staal) | <3.2 | Ar | Ar |

| >3.2 | Ar | 25%Ar+75%He | |

| Laag gelegeerd staal | <3.2 | Ar | Ar |

| >3.2 | Ar | 25%Ar+75%He | |

| Roestvrij staal | <3.2 | Ar of 92,5% Ar + 7,5% H2 | Ar |

| >3.2 | Ar of 95% Ar + 5% H2 | 25%Ar+75%He | |

| >3.2 | Ar of 95% Ar + 5% H2 | 25%Ar+75%He | |

| Reactieve metalen | <6.4 | Ar | Ar |

| >6.4 | Ar+(50%-70%)He | 25%Ar+75%He | |

De stroomsnelheid van het plasmagas bepaalt rechtstreeks de plasmastroomkracht en het penetratievermogen. Hoe groter de stroomsnelheid van het plasmagas, hoe groter het penetratievermogen. Als de stroomsnelheid van het plasmagas echter te hoog is, kan de diameter van het kleine gat te groot worden, wat de vorming van de las kan beïnvloeden.

Daarom is het nodig om een geschikt debiet van het plasmagas te kiezen op basis van de diameter van het mondstuk, het type plasmagas, de lasstroom en de lassnelheid.

Bij gebruik van de fusiemethode is het noodzakelijk om de stroomsnelheid van het plasmagas op de juiste manier te verminderen om de plasmastroomkracht te minimaliseren.

(4) Lassnelheid

De lassnelheid moet worden gekozen op basis van de stroomsnelheid van het plasmagas en de lasstroom, waarbij ervoor moet worden gezorgd dat alle drie de parameters goed op elkaar zijn afgestemd. Wanneer de andere condities constant zijn, vermindert het verhogen van de lassnelheid de warmte-inbreng en neemt de diameter van het kleine gat af totdat het verdwijnt.

Een te hoge lassnelheid kan echter leiden tot ondersnijding of poreusheid.

Aan de andere kant, als de lassnelheid te laag is, kan het basismetaal oververhit raken en het gesmolten metaal uitzakken. Daarom moeten de lassnelheid, de stroomsnelheid van het plasmagas en de lasstroom goed op elkaar zijn afgestemd.

(5) Afstand tussen spuitmond en werkstuk

Als de afstand te groot is, neemt het penetratievermogen af. Als de afstand te klein is, kan de spuitmond verstopt raken. Over het algemeen wordt de afstand ingesteld tussen 3 en 8 mm. Vergeleken met TIG-lassen (wolfraam inert gas) heeft de variatie in de afstand van het mondstuk minder invloed op de inbranding. laskwaliteit.

(6) Afschermgasstroom

Het debiet van het beschermgas moet worden geselecteerd op basis van de lasstroom en het plasmagasdebiet. Onder een bepaalde plasmastroom kan een te hoge stroomsnelheid van het beschermgas de gasstroom verstoren, wat de boogstabiliteit en de beschermingseffectiviteit beïnvloedt.

Anderzijds kan een te lage stroomsnelheid van het beschermgas leiden tot onvoldoende bescherming. Daarom moet het debiet van het beschermgas in een juiste verhouding staan tot het debiet van het plasmagas.

Voor perforatielassen is het debiet van het beschermgas over het algemeen 15 tot 30 L/min.

(7) Booginitiatie en boogbeëindiging

Bij het gebruik van de perforatiemethode voor het lassen van dikke platen kunnen defecten zoals porositeit en ondersnijding optreden bij de begin- en eindpunten van de boog.

Voor stuikverbindingen worden booginitiatie- en boogafsluitplaten gebruikt. De boog wordt eerst geïnitieerd op de initiatieplaat, gaat dan over naar het werkstuk en eindigt uiteindelijk op de beëindigingsplaat, waarbij het kleine gat wordt gesloten.

Voor omtreknaden kunnen echter geen platen voor booginitiatie en -afsluiting worden gebruikt. In plaats daarvan wordt een methode gebruikt waarbij de lasstroom en het plasmagasdebiet geleidelijk worden verhoogd om de boog op het werkstuk te starten en wordt de boog gesloten door de stroom en het plasmagasdebiet geleidelijk te verlagen om het kleine gat te sluiten.

1. Snijprincipe

Smelt- en blaasprincipe: De plasmaboog smelt het werkstuk volledig en de snelle mechanische spoelkracht van de plasmastroom blaast het gesmolten metaal of niet-metaal weg, waardoor een smalle snede wordt gevormd.

Gas snijden: Maakt gebruik van verbranding en blazen.

Voordelen:

Nadelen:

2. Snijtechnieken

1. Plasmagas

1) Soorten

2) Debiet

De stroomsnelheid van het plasmagas is veel hoger dan bij het lassen, omdat de plasmaboog een hardere boog vereist.

2. Procesparameters

1) Onbelast voltage:

Het heeft niet alleen invloed op de prestaties van de boogontsteking, maar ook op de stijfheid van de boog. Een hogere nullastspanning resulteert in een sterkere boog en een grotere spoelkracht, waardoor een hogere snijsnelheid en -dikte mogelijk zijn.

2) Boogstroom en spanning:

Het verhogen van de boogstroom en de boogspanning kan de snijdikte en de snijsnelheid verhogen, waarbij de spanning een belangrijker effect heeft. Het verhogen van de stroom kan echter leiden tot de vorming van een dubbele boog en grotere kerf.

3) Snijsnelheid:

Het wordt aanbevolen om de snelheid te maximaliseren en tegelijkertijd volledige penetratie te garanderen. Het verhogen van de snijsnelheid verbetert de productiviteit en vermindert vervorming en de warmte-beïnvloede zone. Langzaam snijden snelheden leiden tot een lagere productiviteit, een groter risico op de vorming van dross en een grotere warmte-beïnvloede zone.

4) Afstand tussen spuitmond en werkstuk:

Over het algemeen wordt de voorkeur gegeven aan een afstand van 8-10 mm. Een grotere afstand verhoogt het vermogen van de boog, maar leidt ook tot een grotere warmteafvoer, een lagere efficiëntie van de boog, een verminderde spoelkracht en een groter risico op slakvorming. Er is ook meer kans op dubbele bogen. Omgekeerd kan een te kleine afstand leiden tot verstopping van het mondstuk.