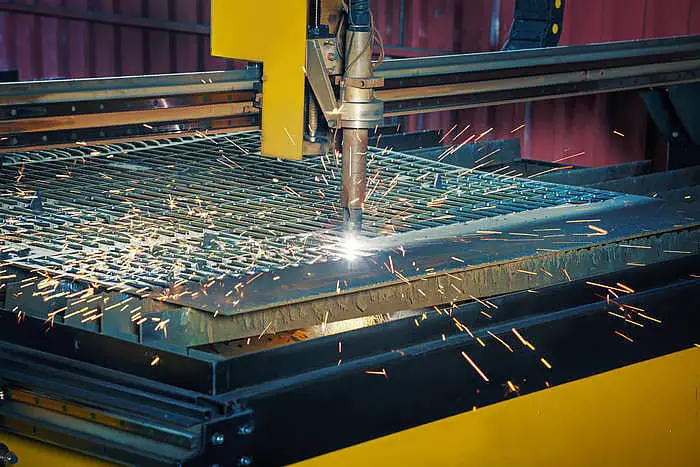

Heb je je ooit afgevraagd welke geavanceerde technologie een revolutie teweegbrengt in de metaalbewerking? Plasmasnijden is een game-changer in de industrie en biedt ongeëvenaarde snelheid, precisie en veelzijdigheid. In dit artikel duiken we in de wereld van plasmasnijders en verkennen we hun voordelen, werkingsprincipes en belangrijkste componenten. Ontdek hoe deze opmerkelijke technologie de manier waarop we metaal snijden verandert en nieuwe mogelijkheden in de productie ontketent.

Plasmaboogsnijden is een geavanceerd thermisch bewerkingsproces waarbij een plasmaboog met hoge temperatuur en hoge snelheid wordt gebruikt om geleidende materialen nauwkeurig te snijden. Deze methode maakt gebruik van een geconcentreerde stroom geïoniseerd gas (plasma) om een gelokaliseerde zone van intense hitte te creëren, die meestal temperaturen van 30.000°C (54.000°F) of hoger bereikt. De extreme hitte smelt het metaal snel en verdampt het gedeeltelijk aan de snijrand, terwijl de kinetische energie van de snelle plasmastraal het gesmolten materiaal effectief uit de kerf verdrijft, wat resulteert in een schone, smalle snede.

Het proces begint met de vorming van een vlamboog tussen de elektrode en het mondstuk in de plasmatoorts. Zodra de vlamboog tot stand is gebracht en de toorts het werkstuk nadert, verplaatst de hoofdsnijboog zich naar het materiaal en start de snede. Plasmasnijden blinkt uit in snelheid, precisie en veelzijdigheid en kan een breed scala aan elektrisch geleidende materialen efficiënt verwerken, waaronder staal, aluminium, roestvrij staal en andere legeringen, met diktes variërend van dunne platen tot platen van meer dan 150 mm (6 inch) dik.

Moderne plasmasnijsystemen bevatten vaak CNC-technologie (Computer Numerical Control), waardoor complexe, zeer nauwkeurige sneden mogelijk zijn en de algehele productiviteit bij metaalbewerking en productie toeneemt.

CNC-plasmasnijmachines hebben de snijsnelheid en het snijbereik aanzienlijk verbeterd ten opzichte van conventionele vlamsnijtechnieken.

Plasmasnijden biedt duidelijke voordelen ten opzichte van traditionele methoden, waaronder superieure efficiëntie, precisie en stabiliteit. Deze voordelen zijn vooral uitgesproken bij grootschalige productiescenario's en toepassingen die zeer nauwkeurig snijden vereisen.

Vanuit het oogpunt van kosteneffectiviteit is plasmasnijden voordeliger omdat er geen snijgas meer nodig is. Dit kostenvoordeel wordt nog duidelijker in grootschalige productieomgevingen, wat leidt tot een betere beheersing van de proceskosten.

Plasmaboogsnijden is een optimale oplossing voor thermisch snijden en biedt verschillende belangrijke voordelen:

(1) Veelzijdigheid in materiaalverwerking.

Plasmabogen kunnen een breed scala aan metalen effectief snijden, waaronder metalen met een hoog smeltpunt die andere snijmethoden uitdagen. Dit omvat materialen zoals roestvrij staal, hittebestendige legeringen, titanium, molybdeen, wolfraam, gietijzer, koper, aluminium en aluminiumlegeringen. Voor roestvrij staal en aluminium kan plasmasnijden diktes van meer dan 200 mm aan.

(2) Verbeterde snijsnelheid en productiviteit.

Van de huidige snijtechnologieën heeft het plasmaboogsnijden een superieure snelheid en productie-efficiëntie. Bij het snijden van 10 mm aluminium plaat kan het proces bijvoorbeeld snelheden bereiken van 200-300 m/u. Ook voor 12 mm dik roestvast staal kunnen snijsnelheden van 100-130 m/u bereikt worden.

(3) Superieure snijkwaliteit.

Plasmaboogsnijden produceert smalle, gladde en zuivere sneden met bijna verticale randen. Dit proces resulteert in minimale vervorming en warmte-beïnvloede zones, waardoor de structurele integriteit en hardheid van het materiaal behouden blijft. De algehele snijkwaliteit is uitzonderlijk hoog, met verwaarloosbare resten en consistente resultaten.

(4) Minder warmte-inbreng en vervorming.

In vergelijking met autogeensnijden wordt er bij plasmasnijden minder warmte in het werkstuk gebracht, waardoor er minder thermische vervorming optreedt. Dit is vooral gunstig bij het snijden van dunnere materialen of het werken met hittegevoelige legeringen.

(5) Automatiserings- en integratiemogelijkheden.

Moderne CNC-plasmasnijsystemen kunnen eenvoudig worden geïntegreerd in geautomatiseerde productielijnen, waardoor nauwkeurige, herhaalbare sneden mogelijk worden en de algehele productie-efficiëntie wordt verbeterd. Dit integratiepotentieel maakt plasmasnijden tot een ideale keuze voor Industrie 4.0-toepassingen.

Definitie

Plasmaboogsnijden maakt gebruik van een gasmengsel dat door een hoogfrequente boog wordt geleid. Het gas kan lucht zijn of een mengsel van waterstof, argon en stikstof.

De hoogfrequente boog zorgt ervoor dat een deel van het gas "ontleedt" of ioniseert in atomaire basisdeeltjes, wat resulteert in "plasma".

De boog springt dan naar het roestvaststalen werkstuk en hogedrukgas blaast het plasma uit het mondstuk van de snijbrander met een uittredesnelheid van 800 tot 1000 meter per seconde (ongeveer 3 mach).

Dit, gecombineerd met de hoge energie die vrijkomt wanneer de verschillende gassen in het plasma terugkeren naar hun normale toestand, genereert een hoge temperatuur van 2700°C.

Deze temperatuur is bijna twee keer het smeltpunt van roestvrij staal. Hierdoor smelt het roestvast staal snel en wordt het gesmolten metaal weggeblazen door de gasstroom onder hoge druk.

Daarom is apparatuur nodig voor het verwijderen van uitlaatgassen en slakken.

1- Plasmaboog, booglengte 6,4 mm, opening mondstuk 0,76 mm

2-Witte wolfraam boog, booglengte 1,2mm, wolfraam elektrode diameter 1mm

Plasmaboogsnijden (plasma arc cutting) kan worden gebruikt om 3,0 tot 80,0 mm dik roestvrij staal te snijden.

Het snijoppervlak is geoxideerd en door de eigenschappen van plasma heeft de snede de vorm van een acht.

Werkingsprincipe

Plasmaboogsnijden is een thermische snijmethode waarbij een plasmaboog als warmtebron wordt gebruikt en waarbij het gesmolten metaal wordt gesmolten en verwijderd om een snede te vormen met behulp van thermisch ionengas met hoge snelheid.

Het werkingsprincipe van plasmaboogsnijden is vergelijkbaar met plasma booglassenmaar de stroombron heeft een nullastspanning van meer dan 150 volt en de boogspanning is ook meer dan 100 volt.

De structuur van de snijbrander is ook groter dan die van de lastoorts en vereist waterkoeling.

Plasmaboogsnijden maakt over het algemeen gebruik van hoogzuiver stikstof als plasmagas, maar gemengde gassen zoals argon of argon-stikstof of argon-waterstof kunnen ook worden gebruikt.

Over het algemeen geen schermgas gebruikt en soms kan ook koolstofdioxide worden gebruikt als beschermgas.

Classificatie

Er zijn drie soorten plasmaboogsnijden:

Plasma snijden met kleine stroom gebruikt 70 tot 100 ampère stroom, de boog behoort tot een niet-overgangsboog en wordt gebruikt voor handmatig snijden van 5 tot 25 mm dunne platen of voor machinale bewerkingen zoals gleufgieten en ponsen;

Plasmaboogsnijden met grote stroomsterkte 100 tot 200 ampère of meer stroom gebruikt, behoort de boog tot een overdrachtsboog (zie plasma booglassen), en wordt gebruikt voor mechanisch snijden of vormsnijden van materiaal met een grote dikte (12 tot 130 mm);

Waterstraal plasma snijden maakt gebruik van grote stroom, de buitenmantel van de snijbrander heeft een ringvormig waterstraalpijpje, en het gesproeide water kan de rook en het lawaai tijdens het snijden verminderen en de snijkwaliteit verbeteren.

Plasmaboog kan roestvrij staal, hooggelegeerd staal, gietijzer, aluminium en aluminiumlegeringen snijden, maar ook niet-gelegeerd staal.metaalachtige materialen zoals erts, cementplaten, keramiek, enz.

De sneden van de plasmaboog zijn smal, glad en vlak en de kwaliteit is vergelijkbaar met die van precisiegereedschap. gas snijden.

Onder dezelfde omstandigheden is de snijsnelheid van een plasmaboog hoger dan die van een gassnijder en is het bereik van het snijmateriaal ook groter dan dat van een gassnijder.

De selectie van plasma-snijparameters is cruciaal voor de snijkwaliteit, -snelheid en -efficiëntie.

1. Snijstroom

De snijstroom is het belangrijkste snijparameterdie rechtstreeks de snijdikte en -snelheid bepaalt, oftewel het snijvermogen.

Als de snijstroom toeneemt, neemt de boogenergie toe, verbetert het snijvermogen, wordt de snijsnelheid hoger, neemt de boogdiameter toe en wordt de boog dikker, waardoor de snede breder wordt.

Als de snijstroom te hoog is, neemt de thermische belasting van de nozzle toe, raakt de nozzle te vroeg beschadigd en neemt de snijkwaliteit natuurlijk af of is zelfs normaal snijden niet mogelijk.

Daarom is het noodzakelijk om de snijstroom en het bijbehorende mondstuk te selecteren op basis van de dikte van het materiaal voor het snijden.

2. Snijsnelheid

Door de verschillende dikte, materiaal, smeltpunt, thermische geleidbaarheid en oppervlaktespanning na het smelten van het materiaal, is de geselecteerde snijsnelheid ook verschillend.

Een gematigde verhoging van de snijsnelheid kan de snijkwaliteit verbeteren, d.w.z. de snede is iets smaller, het snijoppervlak is gladder en de vervorming is minder.

Als de snijsnelheid te hoog is, is de warmte-inbreng tijdens het snijden lager dan de vereiste hoeveelheid, kan de straal in de snede het gesmolten gesmolten materiaal niet onmiddellijk wegblazen, waardoor een grotere slepende hoeveelheid wordt gevormd, die gepaard gaat met snijafval en de kwaliteit van het snijoppervlak afneemt.

3. Boogspanning

Plasmaboogsnijmachines hebben over het algemeen een hoge nullastspanning en werkspanning.

Bij gebruik van ionisatiegassen zoals stikstof, waterstof of lucht zal de spanning die nodig is om de plasmaboog te stabiliseren hoger zijn.

Wanneer de stroomsterkte vast is, betekent de toename in spanning dat de boogenthalpie toeneemt, de diameter van de straal afneemt en de stroomsnelheid van het gas toeneemt, wat resulteert in een hogere snijsnelheid en een betere snijkwaliteit.

De nullastspanning is 120-600V, het boogkolomvoltage mag 65% van de nullastspanning niet overschrijden en is over het algemeen de helft van de nullastspanning.

Momenteel is de nullastspanning van plasmaboogsnijmachines op de markt meestal 80-100V.

Een plasmasnijmachine is een geavanceerd industrieel snijgereedschap dat bestaat uit de volgende hoofdonderdelen:

CNC-plasmasnijmachines kunnen worden gecategoriseerd op basis van hun werkomgeving en snijkwaliteit, en bieden elk hun eigen voordelen voor specifieke toepassingen:

Operationele omgeving:

Snijkwaliteit:

De keuze van het type plasmasnijder hangt af van factoren zoals materiaaldikte, vereiste snijkwaliteit, productievolume en milieuoverwegingen. Geavanceerde systemen kunnen functies bevatten zoals een automatische gasconsole, hoogteregeling en CNC-integratie om de snijprestaties en -efficiëntie verder te verbeteren.

1. Controleer en bevestig dat de stroombron, gasbron en waterbron vrij zijn van elektrische lekken, gaslekken, waterlekken en veilig geaard zijn of op nul zijn aangesloten.

2. De slede en het werkstuk moeten zich in de juiste positie bevinden en de positieve pool van het werkstuk en het snijcircuit moeten worden aangesloten en er moet een slakkenkuil onder het snijoppervlak worden aangebracht.

3. Selecteer de opening van het mondstuk op basis van het materiaal, het type en de dikte van het werkstuk en pas de snijbron, de gasstroom en de samentrekking van de elektroden aan.

4. De automatische snijslede moet leeg worden gedraaid en de snijsnelheid moet worden geselecteerd.

5. Bedieners moeten beschermende maskers dragen, elektrisch lassen handschoenen, hoeden, ademhalingsmaskers met filter en geluidsonderdrukkende oorbeschermers. Mensen die geen beschermende bril dragen, mogen de plasmaboog niet rechtstreeks waarnemen en het is ten strengste verboden om met blote huid in de buurt van de plasmaboog te komen.

6. Tijdens het zagen moet de gebruiker aan de bovenwindse kant staan om te kunnen werken. Er kan lucht worden aangezogen uit het onderste gedeelte van de werktafel en de open ruimte op de werktafel moet worden verkleind.

7. Als tijdens het snijden de nullastspanning te hoog is, controleer dan de elektrische aarding, nulstelling en isolatie van de toortshandgreep, isoleer de werktafel van de aarde of installeer een nullastschakelaar in het elektrische besturingssysteem.

8. De hoogfrequent generator moet een afschermkap hebben. Na het ontsteken van een hoogfrequente vlamboog moet het hoogfrequente circuit onmiddellijk worden uitgeschakeld.

9. Het gebruik van thorium- en wolfraamelektroden moet voldoen aan de voorschriften in artikel 12.7.8 van JGJ33-2001.

10. Snijpersoneel en ondersteunend personeel moeten arbeidsbeschermingsmiddelen dragen zoals vereist. Ze moeten ook maatregelen nemen om elektrische schokken, vallen van grote hoogte, gasvergiftiging, brand en andere ongevallen te voorkomen.

11. De lasmachine die op locatie wordt gebruikt, moet zijn voorzien van een machinehok ter bescherming tegen regen, vocht en zon, en moet zijn uitgerust met bijbehorende brandbestrijdingsapparatuur.

12. Bij het lassen of snijden op hoogte moeten veiligheidsgordels worden gedragen en brandpreventiemaatregelen worden genomen rond en onder het las- of snijgebied, en er moet iemand toezicht houden.

13. Bij het lassen of snijden aan drukhouders, verzegelde containers, olievaten, pijpleidingen of werkstukken die verontreinigd zijn met ontvlambaar gas of ontvlambare oplossing, moet eerst de druk in de houder of pijpleiding worden weggenomen en het ontvlambare gas of de ontvlambare oplossing worden verwijderd.

Vervolgens moeten giftige, schadelijke en ontvlambare stoffen worden weggespoeld.

Voor containers met vetresten moet stoom of alkalisch water worden gebruikt om te spoelen en moet het deksel worden geopend om te controleren of de container schoon is en vervolgens worden gevuld met helder water voordat er wordt gelast.

Er moeten maatregelen worden genomen om elektrische schokken, vergiftiging en verstikking te voorkomen bij het lassen of snijden in containers.

Las- of snijwerkzaamheden aan afgesloten houders moeten luchtgaten hebben en, indien nodig, ventilatieapparatuur moeten worden geïnstalleerd bij de luchtinlaat- en luchtuitlaatgaten.

De verlichtingsspanning in de container mag niet hoger zijn dan 12V en de lasser en het werkstuk moeten geïsoleerd zijn. Er moet iemand toezicht houden buiten de container.

Lassen binnenin containers die geverfd of bekleed zijn met olie of plastic is ten strengste verboden.

14. Lassen en snijden mag niet worden uitgevoerd op containers en pijpleidingen onder druk, elektrisch geladen apparatuur, gespannen delen van dragende constructies of containers die ontvlambare en explosieve items bevatten.

15. Bij regenachtig weer mag er niet in de open lucht worden gelast. Bij het werken in vochtige ruimtes moet de operator op isolatiemateriaal staan en geïsoleerde schoenen dragen.

16. Na het werk moet de stroombron worden uitgeschakeld en moeten de gas- en waterbronnen worden afgesloten.

De juiste instelling van uw CNC-plasmasnijmachine is cruciaal om optimale snijprestaties en -kwaliteit te bereiken. Hier volgt een uitgebreide handleiding voor het configureren van de belangrijkste parameters:

Bedieningsprocedure:

Bij het bedienen van een CNC-plasmasnijmachine zijn een onstabiele snijkwaliteit en frequente vervanging van verbruiksartikelen vaak het gevolg van een niet-gestandaardiseerde bediening en onvoldoende aandacht voor kritieke details. Om uw CNC-plasmasnijproces te optimaliseren en de levensduur van uw verbruiksartikelen te verlengen, kunt u overwegen de volgende best practices toe te passen:

Begin waar mogelijk met zagen vanaf de rand van het werkstuk in plaats van te doorboren. Door te starten vanaf de rand wordt de levensduur van verbruiksmaterialen aanzienlijk verlengd. Bij de juiste techniek wordt het mondstuk direct op de rand van het werkstuk gericht voordat de plasmaboog wordt gestart.

Een te lange vlamboogduur tast zowel het mondstuk als de elektrode snel aan. Plaats de toorts op de juiste transferhoogte voordat u begint met snijden om de duur van de vlamboog te beperken.

Overbelasting van de straalpijp (d.w.z. overschrijding van de nominale stroomcapaciteit) leidt tot voortijdige uitval. Stel de snijstroom in op ongeveer 95% van de nominale capaciteit van de sproeier. Als u bijvoorbeeld een spuitdop met een nominale stroomsterkte van 100 A gebruikt, werkt u met 95 A.

Houd u aan de door de fabrikant aanbevolen afstand - de afstand tussen het snijmondstuk en het werkstukoppervlak. Vergroot bij doorborende bewerkingen de afstand tot ongeveer tweemaal de normale snijafstand of de maximale hoogte waarop de plasmaboog effectief kan overspringen.

Probeer geen materialen te doorboren die dikker zijn dan de nominale doorboorcapaciteit van het systeem. Over het algemeen is de maximale doorsteekdikte ongeveer 50% van de nominale snijdikte. Het overschrijden van deze limiet kan zowel de machine als de verbruiksartikelen beschadigen.

Houd de toorts en verbruiksmaterialen schoon, aangezien verontreinigingen de prestaties van het plasmasysteem aanzienlijk beïnvloeden. Gebruik bij het vervangen van verbruiksmaterialen een schone, pluisvrije doek als werkoppervlak. Inspecteer de toortsaansluitingen regelmatig en reinig de contactoppervlakken van de elektroden en mondstukken met geschikte reinigingsmiddelen, zoals oplossingen op basis van waterstofperoxide.

Snijsnelheid, stroomsterkte en gasdruk nauwkeurig afstellen op basis van materiaalsoort en -dikte. De juiste parameterkeuze zorgt voor een optimale snijkwaliteit en levensduur van de verbruiksmaterialen.

Gebruik voor dikke materialen een "moving pierce" of "rolling start" techniek om de thermische belasting op verbruiksmaterialen tijdens het doorboren te verminderen.

Schommelingen in de verplaatsingssnelheid kunnen leiden tot een inconsistente snijkwaliteit en verhoogde slijtage van verbruiksmaterialen. Gebruik de automatische aanzetregeling van het CNC-systeem voor optimale resultaten.

Voer een routine-onderhoudsschema uit, inclusief regelmatige inspectie van verbruiksartikelen, gasleidingen en elektrische aansluitingen. Pak eventuele problemen direct aan om verslechtering van de snijkwaliteit en systeemprestaties te voorkomen.

| Index. | Fout | Oorzaken van storingen | De methode om het probleem te elimineren. |

| 1 | De stroomschakelaar inschakelen. | 1.De zekering in de voedingsschakelaar is kapot. | Vervangen. |

| Het aan/uit-lampje brandt niet na het inschakelen van de aan/uit-schakelaar. | 2.De zekering in de stroomkast is doorgebrand. | Controleren en vervangen. | |

| 3.Regeltransformator is slecht. | vervangen | ||

| 4.De stroomschakelaar is beschadigd. | vervangen | ||

| 5.Het indicatielampje is defect. | vervangen | ||

| 2 | Kan de snijgasdruk niet vooraf instellen. | 1.De luchtbron is niet aangesloten of er zit geen lucht in de luchtbron. | Zet de luchtbron aan. |

| 2.De aan/uit-schakelaar staat niet in de "aan"-stand. | Zet aan. | ||

| 3.Het reduceerventiel is beschadigd. | Repareren of vervangen. | ||

| 4.De bedrading van de elektromagnetische klep is slecht. | Controleer de bedrading | ||

| 5.De elektromagnetische klep is kapot. | vervangen | ||

| 3 | Als u tijdens het gebruik op de knop van de snijbrander drukt, is er geen gasstroom. | 1.Leiding lek. | Repareer het lekkende onderdeel. |

| 2.Een elektromagnetische klep is beschadigd. | vervangen | ||

| 4 | Het werklampje gaat branden nadat de knop van de snijbrander is ingedrukt, maar de plasmaboog wordt niet ontstoken hoewel het geleidermondstuk contact maakt met het werkstuk. | 1.KT1fout | vervangen |

| 2.De hoogfrequent transformator is beschadigd. | Controleren of vervangen. | ||

| 3.Vonkstaafoppervlakoxidatie of onjuiste spleetafstand. | Polijsten of aanpassen. | ||

| 4.Hoogfrequent condensator C7 kortsluiting. | vervangen | ||

| 5. De luchtdruk is te hoog | verlagen | ||

| 6. Het verlies van het geleidende mondstuk is te kort | vervangen | ||

| 7. Gelijkrichterbrug-element open circuit of kortsluiting | Controleren en vervangen | ||

| 8. Slecht contact of open circuit van de snijtoortskabel | Repareren of vervangen | ||

| 9. De aardedraad van het werkstuk is niet aangesloten op het werkstuk | Verbonden met werkstuk | ||

| 10. Er zit een dikke verflaag of vuil op het oppervlak van het werkstuk | Reinigen en geleidend maken | ||

| 5 | Het snijcontrolelampje gaat niet branden wanneer het geleidende mondstuk in contact is met het werkstuk en de snijknop wordt ingedrukt. | 1. Actie thermische regelschakelaar | Wachten op afkoeling of opnieuw werken |

| 2. De knopschakelaar van de snijbrander is beschadigd | vervangen | ||

| 6 | Stuurzekering springt uit na starten met hoge frequentie. | 1. Hoogfrequentietransformator beschadigd | Controleren en vervangen |

| 2. Regeltransformator beschadigd | Controleren en vervangen | ||

| 3. Kortsluiting van magneetspoel | vervangen | ||

| 7 | De zekering van de hoofdschakelaar is gesmolten. | 1. Kortsluiting gelijkrichterelement | Controleren en vervangen |

| 2 Uitval hoofdtransformator | Controleren en vervangen | ||

| 3. Kortsluiting van magneetspoel | Controleren en vervangen | ||

| 8 | Er treedt een hoge frequentie op, maar er wordt geen vlamboog gegenereerd. | 1. Het gelijkrichtingscomponent is defect (er is een abnormaal geluid in de machine) | Controleren en vervangen |

| 2. De hoofdtransformator is beschadigd | Controleren en vervangen | ||

| 3. C1-C7 Omlaag | Controleren en vervangen | ||

| 9 | Langdurig werk zonder boogontsteking. | 1. De temperatuur van de hoofdtransformator is te hoog en de thermische regelschakelaar is geactiveerd. | Wacht met werken tot het apparaat is afgekoeld. Let op of de koelventilator werkt en op de windrichting. |

| 1. Hoogfrequent transformator beschadigd | Controleren en repareren |

Installeer de toorts met precisie en zorg ervoor dat alle onderdelen goed vastzitten en dat de gas- en koelluchtstromen niet geblokkeerd worden. Voer de montage uit op een schoon oppervlak om verontreiniging te voorkomen. Breng een dunne, gelijkmatige laag van het juiste smeermiddel aan op de O-ring totdat deze een lichte glans heeft.

Vervang verbruiksmaterialen bij de eerste tekenen van prestatievermindering in plaats van te wachten op volledige uitval. Ernstig versleten elektroden, mondstukken en wervelringen kunnen leiden tot onstabiele plasmabogen, wat aanzienlijke schade aan de toorts kan veroorzaken. Inspecteer de verbruiksmaterialen regelmatig en vervang ze onmiddellijk wanneer de snijkwaliteit begint af te nemen.

Maak tijdens het vervangen van verbruiksmaterialen of routineonderhoud zowel de interne als externe schroefdraad van de toorts grondig schoon. Reinig of repareer indien nodig de schroefdraad om een optimaal elektrisch contact te garanderen en vlamboogproblemen te voorkomen.

Veel plasmatoortsen zijn afhankelijk van het contactoppervlak tussen het mondstuk en de elektrode voor de stroomoverdracht. Verontreiniging van deze oppervlakken kan leiden tot slechte prestaties van de toorts. Reinig deze oppervlakken regelmatig met reinigingsmiddelen op peroxidebasis die speciaal zijn ontworpen voor plasmasnijapparatuur.

Voer dagelijkse inspecties uit van de gas- en koelvloeistofdebieten en -drukken. Stop de werkzaamheden onmiddellijk als er onvoldoende stroming of lekken worden gedetecteerd en pak het probleem aan voordat het snijden wordt hervat om schade aan de toorts te voorkomen en optimale prestaties te garanderen.

Om het risico op botsingen te beperken, moet je snijbanen zorgvuldig programmeren met de juiste veiligheidsmarges. Installeer robuuste botsbeveiligingen die botsingen effectief kunnen detecteren en de toorts snel kunnen intrekken om schade bij onverwachte botsingen te voorkomen.

(1) Fysieke impact of botsing van de toorts met werkstukken of bevestigingen.

(2) Instabiele plasmabogen als gevolg van versleten of beschadigde verbruiksartikelen.

(3) Instabiliteit van de boog door contaminatie van kritieke onderdelen.

(4) Elektrische vonken of oververhitting veroorzaakt door losse verbindingen of verkeerd geplaatste onderdelen.

(1) Breng geen vet of niet-gespecificeerde smeermiddelen aan op het toortshuis of de interne onderdelen.

(2) Gebruik smeermiddelen spaarzaam op O-ringen om te voorkomen dat er teveel in de gas- of koelmiddeltrajecten terechtkomt.

(3) Verwijder de beschermhuls voordat u anti-spatmiddelen aanbrengt om te voorkomen dat chemische stoffen binnendringen in gevoelige zones.

(4) Gebruik handbranders nooit als geïmproviseerde hamers of voor andere doeleinden dan plasmasnijden.

Dit artikel introduceert de wetenschappelijke principes en gebruiksmethoden van plasmasnijders. Zolang je de veiligheidsuitrusting en preventieve maatregelen in acht neemt, is het gebruik van een plasmasnijder heel eenvoudig.

Plasmasnijders kunnen u helpen tijd en geld te besparen en zijn een veelzijdige en gebruiksvriendelijke machine met veel opties op de markt.