Dit artikel verkent de fascinerende wereld van het warmtesnijden van metaal, van vlamsnijden tot plasma- en lasermethoden. Leer meer over hun unieke voordelen, beperkingen en de impact op moderne productieprocessen. Bereid je voor op het ontdekken van de geheimen achter deze krachtige snijtechnieken!

Warmtesnijden van metaal is een essentieel proces bij de meeste metaalbewerkingen, zoals plaatbewerking, waarbij we de staalplaat eerst in de gewenste ruwe vorm moeten snijden en vervolgens precisiebewerkingen of lassen moeten uitvoeren om het gewenste onderdeel te maken.

In de industriële productie omvat hitte snijden van metaal over het algemeen onder andere gassnijden, plasmasnijden en lasersnijden.

Vergeleken met snijden met gas heeft plasmasnijden een groter snijbereik en een hogere efficiëntie.

Fijne plasmasnijtechnologie heeft de ondergrens bereikt van lasersnijden in termen van oppervlaktekwaliteit van het gesneden materiaal en is veel minder duur dan lasersnijden. Daarom wordt het op grote schaal gebruikt voor echt snijden.

Brandsnijden, plasmasnijden en lasersnijden worden geclassificeerd op basis van het type snijdende warmte-energie en snijvorm.

De snede wordt gevormd door metaal te smelten met een vlam die ontstaat door de verbranding van een mengsel van een brandbaar gas en zuurstof, en het dan weg te blazen.

Meestal wordt acetyleengas gebruikt, maar petroleumgas, aardgas of steenkoolgas kan ook.

Door factoren zoals de gasdruk, de hoogte van het snijmondstuk en de voorverwarmingstijd is de totale vervormingsschaal van het gesneden materiaal relatief groot bij vlamsnijden, waardoor het niet kan voldoen aan de eisen van zeer nauwkeurig snijden en de snijsnelheid relatief laag is.

Bovendien is voorverwarming nodig voor het snijden, wat tijd kost en het moeilijk maakt om het aan te passen aan onbemande bewerkingen.

1.1.1 Voordelen:

(1) Vlam snijden kan zeer dik koolstofstaal snijden en het snijbereik is groot, het kan staalplaten snijden met een dikte van 6 mm tot 200 mm;

(2) De prijs van snijapparatuur met vlam is relatief laag en de initiële investeringskosten zijn ook laag.

1.1.2 Nadelen:

(1) Lange voorverwarmings- en piercingtijd nodig voor het snijden, langzaam snijden snelheid;

(2) Significante thermische vervorming tijdens het snijden, vooral bij het snijden van dunne platen (0,5-6 mm), lage snijnauwkeurigheid;

(3) Kan geen gekleurde metalen snijden zoals koper en aluminiumen roestvrij staal;

(4) De verbrandingsmethode is zeer milieuvervuilend en niet milieuvriendelijk.

Het numeriek gestuurd vlamsnijden van dunne platen (0,5-6 mm) is op het gebied van snijden geleidelijk vervangen door plasmasnijden, maar op het gebied van het snijden van dikke en middelzware platen is het numeriek gestuurd vlamsnijden nog steeds onvervangbaar, en het vlamsnijden heeft nog steeds een bepaald marktaandeel vanwege het prijsvoordeel bij dunne platen. snijden van platen.

Met een plasmaboog als hittebron en vertrouwend op thermisch plasmagas met hoge snelheid (zoals stikstof, argon en stikstof-argon, argon-waterstofmenggas, enz.) om het metaal te smelten en het weg te blazen om een snijnaad te vormen.

Onder dezelfde omstandigheden, boogplasma snijden De snelheid is hoger dan bij het snijden met gas en het bereik van de te snijden materialen is ook groter dan bij het snijden met gas.

Er zijn drie veelvoorkomende types: plasmaboogsnijden met kleine stroom, plasmaboogsnijden met grote stroom en plasmaboogsnijden met waterstraal.

1.2.1 Voordelen:

(1) Breed snijveld, kan alle metalen platen;

(2) Snelle snijsnelheid, hoog rendement, de snijsnelheid kan 10 m/min of meer bereiken;

(3) De snijnauwkeurigheid is hoger dan bij vlamsnijden, bij onderwatersnijden is er geen vervorming, en fijn plasmasnijden nauwkeurigheid is zelfs nog hoger.

1.2.2 Nadelen:

(1) Het is moeilijk om staalplaten van meer dan 20 mm te snijden, waarvoor een krachtige plasmabron met hoge kosten nodig is.

(2) Bij het snijden van dikke platen is de verticaliteit van de snede slecht en wordt de snede V-vormig.

Plasmasnijden onder water kan lawaai, stof, schadelijke gassen en boogvervuiling tijdens het snijden elimineren, waardoor de werkomgeving effectief wordt verbeterd.

Gerelateerde lectuur: CNC-plasmasnijden stofverwijdering: Uitgelegd

Met het gebruik van fijn plasmasnijden heeft de snijkwaliteit het niveau van lasersnijden benaderd, en met de volwassenheid van de plasmasnijtechnologie met hoog vermogen heeft de snijdikte de 150 mm overschreden, waardoor het snijbereik van CNC-plasmasnijden machines.

Snijden met een laserstraal als warmtebron (laserbron).

De temperatuur is hoger dan 11000℃, genoeg om elk materiaal te verdampen. Het lasersnijden heeft een smalle, nauwkeurige snijrand, een glad oppervlak en een kwaliteit die superieur is aan elke andere thermische snijmethode.

De laserbron is meestal een CO2 laserstraal met een werkvermogen van 500~2500 watt, wordt de laserstraal geconcentreerd in een zeer klein gebied door lenzen en reflectorspiegels.

De sterk geconcentreerde energie kan een plaats snel verhitten, waardoor roestvrij staal verdampt.

Bovendien wordt, omdat de energie zeer geconcentreerd is, slechts een kleine hoeveelheid warmte overgedragen op andere delen van het staal, waardoor minimale of geen vervorming optreedt.

De laser kan nauwkeurig snijden complexe vormen uit grondstoffen en de gesneden grondstof hoeft niet verder verwerkt te worden.

1.3.1 Voordelen:

(1) Goede snijkwaliteit, smalle snijbreedte, hoge nauwkeurigheid, goed oppervlakteruwheid van de snede, en over het algemeen is verdere verwerking niet nodig;

(2) Kan direct na verwerking worden gelast;

(3) Hoge snijsnelheid, kleine warmte-beïnvloede zone, minimale vervorming;

(4) Schoon, veilig en zonder vervuiling.

1.3.2 Nadelen:

(1) Momenteel is lasersnijden alleen geschikt voor het snijden van dunne platen (het boren van gaten in dikke platen kost meestal veel tijd);

(2) De prijs van lasersnijapparatuur is vrij duur, ongeveer 1,5 miljoen yuan of meer.

Van de huidige situatie van lasersnijtoepassingzullen steeds meer bedrijven CO2 lasersnijtechnologie.

CO2 lasersnijden wordt veel gebruikt in 12 mm dikke koolstofarme stalen platen, 6 mm dikke roestvrij stalen platen en 20 mm dikke niet-koolstofarme stalen platen.metaalachtige materialen.

Voor het snijden van driedimensionale gebogen oppervlakken wordt het nu ook toegepast in de auto- en luchtvaartindustrie.

Vlamsnijden, plasmasnijden en lasersnijden zijn momenteel allemaal veelgevraagd, elk met een bepaald marktaandeel, afhankelijk van de snijvereisten en de marktprijzen.

Een vergelijking van hun technisch-economische kenmerken is te zien in de tabellen 1 en 2.

Tabel 1: Vergelijking van de drie snijmethoden

| Technische en economische vergelijking van drie snijmethoden | |||||

| Snijmethode | Vlam snijden | Plasmasnijden | Lasersnijden | ||

| Warmtebron energie | kleine | medium | groot | ||

| Geschikte materialen om te snijden | Koolstofstaal, laag gelegeerd staal | Koolstofarm staal, laaggelegeerd staal, roestvrij staal, staal, aluminium en zijn legeringen en andere non-ferrometalen. | Laag koolstofstaal, laag gelegeerd staal, roestvrij staal, non-ferrometalen en niet-metalen. | ||

| Maximale snijdikte/mm | =4000 koolstofstaal) | =200 (roestvrij staal) | =20 (staal) | ||

| Snijsnelheid/mm.min-1 | <1 mm | – | 3000 | >5000 | |

| 2 | – | 4000 | 3500 | ||

| 6 | 600 (sproeiers met gelijke druk) | 3700 | 1000 | ||

| 12 | 500 | 2700 (200A zuurstofplasmasnijden) | 360 | ||

| 25 | 450 | 1200 | – | ||

| 50 | 300 | 250 | – | ||

| >100 | <150 | – | – | ||

Tabel 2: Vergelijking van twee van de drie snijmethoden

| Vergelijking van de technisch-economische kenmerken van de drie snijmethoden | |||

| Snijmethode | Vlam snijden | Plasmasnijden | Lasersnijden |

| Snijbreedte/mm | 1.5-2.5 | 2.5-5.0 | 0.2-0.8 |

| Snijvervorming | groot | kleine | minimum |

| Nauwkeurigheid snijafmeting/mm | Slecht 1-2 | Over het algemeen 0,5-1 (0,2) | Zeer goed 0.2 |

| Loodrechtheid van snijoppervlak | goed | Slecht | goed |

| Ruwheid snijoppervlak | gewoonlijk | zeer goed | bij voorkeur |

| Smeltgraad van de bovenrand van het snijoppervlak | niet groot | Groot (niet groot) | Zeer klein |

| Warmte-beïnvloede zone (eenheid geabsorbeerde warmte)/J.mm-1 | Groot (22,53) | Middelgroot (klein) (7,33) | Klein (4.09) |

| Milieuvervuiling | gewoonlijk | Grote (stof, lawaai, booglicht, enz.) onderwatersnijden kunnen sterk worden verminderd | zeer zelden |

| Investering in apparatuur voltooid/ingesteld | Laag | Lager | Hoog |

Wanneer plasmasnijden wordt gecombineerd met verschillende werkgassen, kunnen verschillende metalen worden gesneden die moeilijk te snijden zijn met zuurstofsnijden, vooral non-ferrometalen (roestvrij staal, aluminium, koper), titanium, nikkel), met nog betere snijresultaten.

Het belangrijkste voordeel is dat wanneer metaal snijden Met een lage dikte is plasmasnijden snel, vooral bij het snijden van gewone koolstofstalen platen, met een snelheid die 5 tot 6 keer die van gassnijden kan bereiken, met een glad snijoppervlak, minimale thermische vervorming en bijna geen thermische impactzone.

Op dit moment, met de volwassenheid van de high-power plasma snijtechnologie, kan de snijdikte 150 mm bereiken, en het gebruik van waterstraaltechnologie in high-power plasmasnijden heeft ervoor gezorgd dat de snijkwaliteit de ondergrens van precisie (±0,2 mm) van lasersnijden benadert.

Door de hoge prijs van lasersnijmachines en hun huidige geschiktheid voor het snijden van dunne platen (meestal met een lang gat boren tijd voor dikke platen), en met fijne plasmasnijmachines met een snijnauwkeurigheid die de ondergrens van lasersnijden kan bereiken en een snijkwaliteit van het oppervlak die vergelijkbaar is, maar met snijkosten die veel lager zijn dan lasersnijden, ongeveer 1/3, met een maximale snijdikte van 25 mm, is het voordelig om de dure lasersnijmachines te vervangen door fijne plasmasnijmachines, om op de meest economische manier hoge snelheid en fijnsnijden van middelgrote en dunne platen uit te voeren.

3.1.1 De plasmasnijmethode kan worden ingedeeld in plasma zuurstofsnijden, plasma stikstofsnijden, plasma luchtsnijdenen plasma-argon-waterstof snijden op basis van het plasmawerkgas.

Verschillende snijmethoden hebben verschillende toepassingen door de verschillen in de fysische en chemische eigenschappen van de gebruikte werkmedia.

(1) Plasma-zuurstof snijden heeft de kenmerken van hoge snijsnelheid, kleine vervorming van het werkstuk en snel elektrodeverbruik, vanwege de hoge dissociatiewarmte, goede warmtegeleiding en actieve chemische eigenschappen van zuurstof als werkgas, en wordt over het algemeen alleen gebruikt voor het snijden van koolstofstaal;

(2) Plasma stikstof snijden maakt gebruik van stikstof als het werkgas, en als gevolg van de aanwezigheid van stikstof, is het gemakkelijk om een genitreerde laag te produceren op het snijoppervlak, wat resulteert in een slechte oppervlaktekwaliteit, maar als stikstof is goedkoop, wordt deze methode over het algemeen gebruikt voor het snijden van roestvrij staal dat niet direct wordt gebruikt als lasmateriaal en met lage oppervlaktekwaliteitseisen;

(3) Plasma-luchtsnijden maakt gebruik van lucht als werkmedium, wat de overeenkomst heeft met de twee bovenstaande snijmethoden en ook wordt gebruikt voor het snijden van koolstofstaal met lage oppervlaktekwaliteitseisen.

De afgelopen jaren heeft China sterk gewerkt aan de ontwikkeling van kleine plasmasnijmachines, die steeds vaker worden gebruikt, en de ontwikkeling van inverter plasmasnijmachines heeft de voorwaarden geschapen voor energiebesparing;

(4) De plasmasnijmethode argon-waterstof maakt gebruik van gemakkelijk ioniseerbaar argon en waterstof met een goed warmtegeleidingsvermogen als werkgas, en de combinatie van de twee kan een stabiele boogkolom met hoge energiedichtheid en een plasmabundel met sterk snijvermogen vormen.

Vanwege de hoge prijs wordt het echter meestal gebruikt voor snijden van roestvrij staal en aluminium met hoge eisen aan de snijkwaliteit.

3.1.2 Classificatie van plasmasnijden en de toepassingen ervan

Op basis van het plasmasnijmedium, de koelmethode van de plasmastraal en de snijkwaliteit kunnen plasmasnijmethoden worden onderverdeeld in traditioneel plasmasnijden, plasmasnijden met twee gassen, plasmasnijden met waterstraal en fijn plasmasnijden.

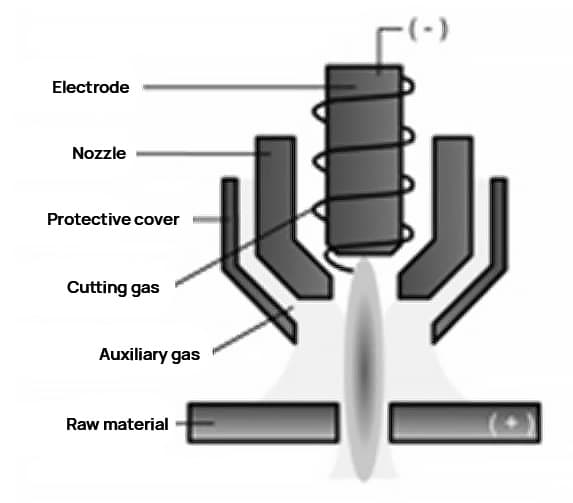

(1) Bij traditioneel plasmasnijden (afbeelding 1) wordt meestal hetzelfde gas gebruikt (meestal lucht of stikstof) om de plasmaboog af te koelen en op te wekken.

De meeste systemen hebben een nominale stroom van minder dan 100 A en kunnen materialen met een dikte van minder dan 16 mm snijden.

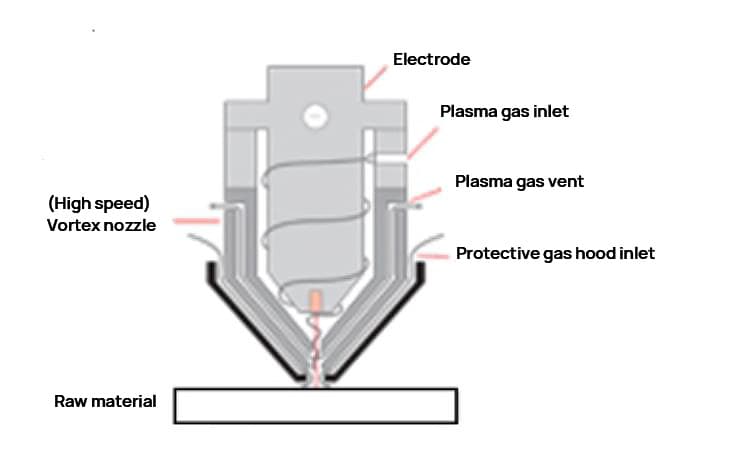

(2) Plasmasnijden met twee gassen (afbeelding 2) maakt gebruik van twee gassen: één om het plasma te vormen en de andere om te beschermen. Het beschermgas wordt gebruikt om het snijgebied te isoleren van de lucht, wat resulteert in een gladdere snijrand.

Dit is ook het meest populaire snijproces omdat verschillende gascombinaties kunnen worden gebruikt om de beste snijkwaliteit voor een bepaald materiaal te bereiken.

(3) Plasmasnijden met bescherming van water (afbeelding 3) is geëvolueerd van het proces met twee gassen, waarbij water wordt gebruikt in plaats van het beschermgas. Het verbetert het koelingseffect van het mondstuk en het werkstuk en kan een betere snijkwaliteit bereiken bij het snijden van roestvast staal.

Dit proces is alleen bedoeld voor industriële snijtoepassingen.

(4) Water Jet Plasma Cutting (Afbeelding 4) maakt gebruik van een gas om plasma te genereren en injecteert direct water in de boog op een radiale of vortex manier, waardoor de compressiegraad van de boog en dus de dichtheid en temperatuur van de boog sterk toenemen.

Het stroombereik van waterstraalplasmasnijden is 260 tot 750 A, en het wordt gebruikt voor hoogwaardig snijden van diverse materialen van verschillende diktes.

Dit proces is ook alleen geschikt voor industriële snijtoepassingen.

(5) Fijn plasmasnijden (figuur 5) is een proces met een hoge plasmastroomdichtheid, meestal enkele malen de stroomdichtheid van een conventionele plasmaboog.

De stabiliteit van de boog is ook verbeterd door de introductie van technieken zoals roterende magnetische velden, wat leidt tot een zeer hoge snijnauwkeurigheid.

Er kan een uitstekende snijkwaliteit worden bereikt bij het snijden van dunne materialen (minder dan 16 mm) bij lagere snelheden. De kwaliteitsverbetering is te danken aan het gebruik van de nieuwste technologie om de boog zeer effectief samen te drukken, waardoor de energiedichtheid enorm toeneemt.

De vereiste om met een lagere snelheid te werken, is om de bewegingsapparatuur nauwkeuriger langs de gespecificeerde contour te laten bewegen. Dit proces wordt alleen gebruikt in industriële snijtoepassingen.

Er zijn veel parameters voor het plasmasnijproces, zoals snijstroom, snijsnelheid, boogspanning, werkgas en debiet, mondstukhoogte, enz.

Verschillende parameters hebben een verschillende mate van invloed op de stabiliteit en kwaliteit van het snijproces en de parameters moeten geselecteerd worden op basis van het type snijmateriaal, de dikte van het werkstuk en de specifieke vereisten tijdens het snijden.

Snijstroom is de belangrijkste parameter van het snijproces, die rechtstreeks de snijdikte en -snelheid bepaalt, oftewel het snijvermogen.

De invloed van de snijstroom op het snijden is als volgt:

(1) Het verhogen van de snijstroom verhoogt de energie van de boog, verbetert het snijvermogen en verhoogt de snijsnelheid dienovereenkomstig.

(2) Als de snijstroom toeneemt, neemt de boogdiameter toe, waardoor de boog dikker wordt en de snede breder.

(3) Een te grote snijstroom verhoogt de thermische belasting op het mondstuk, waardoor het mondstuk te snel beschadigd raakt en de snijkwaliteit afneemt of zelfs normaal snijden onmogelijk wordt.

Daarom moet de juiste snijstroom en het bijbehorende mondstuk geselecteerd worden op basis van de dikte van het materiaal voor het snijden.

Overbelasting van de straalpijp (dat wil zeggen, het overschrijden van de werkstroom van de straalpijp) zal de straalpijp snel beschadigen. De stroomsterkte moet over het algemeen 95% van de werkstroom van de straalpijp zijn.

Het optimale bereik van de snijsnelheid kan worden bepaald door de instructies van de apparatuur of door te experimenteren. Door factoren zoals materiaaldikte, materiaal, smeltpunt, thermische geleidbaarheid en oppervlaktespanning na het smelten, verandert de snijsnelheid dienovereenkomstig.

De invloed van de snijsnelheid op het snijden komt voornamelijk tot uiting in de volgende aspecten:

(1) Een gematigde verhoging van de snijsnelheid kan de snijkwaliteit verbeteren, dat wil zeggen, de snede is iets smaller en het snijoppervlak is gladder, en tegelijkertijd kan het deformatie verminderen.

(2) Als de snijsnelheid te hoog is, zal de energie van de snijlijn lager zijn dan de vereiste waarde en kan de snijslak niet snel weggeblazen worden door de straal, wat resulteert in een grotere naloop, samen met hangende slak, en de oppervlaktekwaliteit van de snede vermindert.

(3) Wanneer de snijsnelheid te laag is, omdat het snijden de kathode van de plasmaboog is, moeten de kathodevlekken of het kathodegebied, om de stabiliteit van de boog zelf te handhaven, een plaats vinden voor het geleiden van stroom in de buurt van de dichtstbijzijnde snijnaad, tegelijkertijd zal het meer warmte overbrengen naar de radiale richting van de straal, waardoor de snede breder wordt.

Het gesmolten materiaal aan beide kanten van de snede verzamelt zich en stolt aan de onderrand, waardoor moeilijk te verwijderen slak ontstaat, en de bovenrand van de snede vormt een ronding door overmatig verhitten en smelten.

(4) Als de snelheid extreem laag is, zal de boog zelfs doven door de brede snede. Het is duidelijk dat een goede snijkwaliteit en snijsnelheid onlosmakelijk met elkaar verbonden zijn.

De snijsnelheid moet worden bepaald op basis van het vermogen van de plasmaboog, de dikte van het werkstuk en het materiaal. Bij hetzelfde snijvermogen moet de snijsnelheid sneller zijn voor aluminium vanwege het lage smeltpunt, langzamer voor staal vanwege het hoge smeltpunt en langzamer voor koper vanwege de goede warmtegeleiding en snelle warmteafvoer.

Over het algemeen wordt aangenomen dat de normale uitgangsspanning van de stroombron de snijspanning is.

Plasmasnijmachines hebben meestal een hoge nullastspanning en werkspanning, en bij gebruik van gassen met een hoge ionisatie zoals stikstof, waterstof of lucht, zal de spanning die nodig is om de plasmaboog te stabiliseren hoger zijn.

Wanneer de stroom constant is, betekent een toename van de spanning een toename van de boogenthalpie en de snijcapaciteit.

Als tegelijkertijd met het verhogen van de enthalpie de diameter van de straal wordt verkleind en de stroomsnelheid van het gas wordt verhoogd, kan vaak een hogere snijsnelheid en betere snijkwaliteit worden verkregen.

Het werkgas omvat het snijgas en het hulpgas, en sommige apparatuur heeft ook het startbooggas nodig.

Het juiste werkgas moet meestal worden gekozen op basis van het type, de dikte en de snijmethode van het materiaal. snijmateriaal.

Het snijgas moet zorgen voor de vorming van de plasmastraal en ook voor de verwijdering van het gesmolten metaal en de oxiden in de snede.

Een te hoge gasstroom kan meer boogwarmte afvoeren, de lengte van de straal verkorten, het snijvermogen verminderen en instabiliteit van de vlamboog veroorzaken, terwijl een te lage gasstroom de plasmaboog kan doen afnemen. rechtheidwaardoor de snede ondieper wordt en er gemakkelijk slak ontstaat.

Daarom moet de gasstroom goed worden gecoördineerd met de snijstroom en -snelheid.

Momenteel regelen plasmaboogsnijmachines de gasstroom meestal via de gasdruk, want als de diameter van het pistoolhuis vastligt, wordt de stroom geregeld door de gasdruk te regelen.

De gasdruk die wordt gebruikt om een bepaalde materiaaldikte te snijden, moet meestal worden gekozen volgens de gegevens van de fabrikant van de apparatuur.

Als er andere speciale toepassingen zijn, moet de gasdruk worden bepaald door middel van daadwerkelijke snijtests.

De juiste werkgasdruk (flow) is erg belangrijk voor de levensduur van de verbruiksartikelen. Als de druk te hoog is, zal de levensduur van de elektrode sterk afnemen en als de druk te laag is, zal de levensduur van het mondstuk worden beïnvloed.

Plasmasnijsystemen hebben droog en schoon werkgas nodig om goed te kunnen werken. Vuil gas is meestal een probleem van het gascompressiesysteem, dat de levensduur van de slijtdelen zal verkorten en abnormale schade zal veroorzaken.

De hoogte van de straalpijp verwijst naar de afstand tussen het eindvlak van de straalpijp en het snijoppervlak en maakt deel uit van de volledige booglengte.

Aangezien plasmaboogsnijden over het algemeen gebruik maakt van constante stroom of steilvallende externe karakteristieke stroombronnen, is de stroomverandering klein wanneer de hoogte van het mondstuk toeneemt, maar de booglengte zal toenemen en de boogspanning zal toenemen, wat resulteert in een toename van het boogvermogen;

Tegelijkertijd zal de booglengte die wordt blootgesteld aan de omgeving echter toenemen en zal het energieverlies van de boogkolom toenemen.

Onder het gecombineerde effect van deze twee factoren wordt de eerste vaak volledig tenietgedaan door de tweede en in plaats daarvan zal de effectieve snij-energie afnemen, wat resulteert in een vermindering van de snijcapaciteit.

Dit wordt meestal weerspiegeld in een afname van de blaaskracht van de snijstraal, een toename van de restslakken onderaan de snede en afgeronde randen aan de bovenrand door oversmelten.

Bovendien zet, vanuit het perspectief van de plasmastraalvorm, de straaldiameter naar buiten uit nadat deze het pistool heeft verlaten, en de toename in straalpijphoogte zal onvermijdelijk leiden tot een toename in de breedte van de snede.

Daarom is het kiezen van de kleinste mondstukhoogte gunstig voor het verbeteren van de snijsnelheid en -kwaliteit, maar een te lage mondstukhoogte kan een dubbele boog veroorzaken.

Door een keramische externe spuitmond te gebruiken kan de hoogte van de spuitmond op nul worden gezet, d.w.z. dat het uiteinde van de spuitmond direct in contact komt met het snijoppervlak, wat goede resultaten oplevert.

Gebruik volgens de instructies een redelijke mondstukhoogte, gebruik bij het doorboren een afstand van 2 keer de normale snijafstand of gebruik de maximale hoogte die de plasmaboog kan overbrengen, dit kan de levensduur van slijtdelen verlengen.

Om een plasmasnijboog met hoge compressie te verkrijgen, gebruiken snijmondstukken een kleinere mondstukdiameter, een langer mondstukkanaal en een verbeterd koelingseffect, waardoor de stroom door het effectieve deel van het mondstuk toeneemt, d.w.z. de vermogensdichtheid van de boog stijgt.

Tegelijkertijd verhoogt compressie ook het vermogensverlies van de boog. Daarom is de werkelijke effectieve energie die gebruikt wordt voor het snijden minder dan het uitgangsvermogen van de stroombron, met een verlies dat over het algemeen tussen 25% en 50% ligt.

Sommige methoden, zoals plasmasnijden met water onder druk, hebben een hoger energieverlies, waarmee rekening moet worden gehouden bij het ontwerpen van snijprocesparameters of het berekenen van snijkosten.

Daarom is de werkelijke snijmondstuk diameter moet worden bepaald op basis van de dikte van het snijwerkstuk en de geselecteerde ionengassoort.

Als de snijdikte groter is, moet de diameter van het mondstuk dienovereenkomstig worden vergroot.

Bij gebruik van het gemengde gas Ar+H2 kan de diameter van de straalpijp iets kleiner zijn, terwijl deze bij gebruik van N2 groter moet zijn.

De 21e eeuw is een tijdperk waarin wordt gepleit voor groene milieubescherming.

Met de snelle opkomst van de economie en de bloeiende ontwikkeling van de verwerkende industrie zijn hogere eisen aan snijtechnologie onvermijdelijk.

Plasmasnijtechnologie heeft veel milieuvriendelijke eigenschappen, dus de ontwikkeling van plasmasnijtechnologie heeft het voordeel dat het met zijn tijd meegaat.

Plasmasnijtechnologie kan lawaai, stof, schadelijke gassen en booglicht dat tijdens het snijden wordt gegenereerd elimineren door middel van een snijplatform onder water of een apparaat voor rook- en stofbehandeling, dat in principe voldoet aan de vereisten voor milieubescherming.

In de afgelopen jaren heeft de plasmasnijtechnologie zich snel ontwikkeld en concurreren enkele nauwkeurige snijtechnologieën met hoge snelheid met lasersnijden.

Plasmasnijtechnologie met numerieke besturing is een high-tech gebied dat plasmasnijtechnologie, numerieke besturingstechnologie en omvormer stroombron technologie, onder andere, en het is meegegaan met de ontwikkeling van computerbesturing, onderzoek naar plasmaboogkenmerken en vermogenselektronica.

Bovendien kan het gebruik van plasmasnijden met numerieke besturing en automatische programmeersoftware voor de toevoer de benuttingsgraad van materialen verhogen met 5% tot 10%. Met een jaarlijkse snijcapaciteit van 20 miljoen ton kan jaarlijks 100.000 tot 200.000 ton staal worden bespaard, ter waarde van miljarden yuan.

In geïndustrialiseerde landen is er een trend om brandsnijmachines en lasersnijmachines te vervangen door plasmasnijmachines met numerieke besturing.

In China worden plasmasnijmachines veel gebruikt in verschillende industrieën, zoals auto's, locomotieven, drukvaten, chemische machines, nucleaire industrie, algemene machines, technische machines en staalconstructies.