Heeft u er ooit bij stilgestaan hoe schadelijk de rook en het stof van plasmasnijden kunnen zijn? Nu plasmasnijden steeds meer voorkomt, is het beheren van deze verontreinigende stoffen van cruciaal belang om aan de milieunormen te voldoen. Dit artikel gaat in op effectieve methoden voor het verwijderen van stof en rook van plasmasnijmachines, waaronder zowel droge als natte behandelingstechnieken. Door deze strategieën toe te passen, kunt u zorgen voor een veiligere en efficiëntere werkomgeving. Duik in het artikel om te ontdekken hoe u uw werkplaats schoon kunt houden en aan de normen kunt voldoen.

Door het wijdverbreide gebruik van plasmasnijmachines vormen de rook en het stof die vrijkomen bij het snijden van staalplaten een aanzienlijk probleem voor de luchtverontreiniging.

Nu de milieuregelgeving steeds strenger wordt, kan de persistentie van rook en stof in de werkplaats leiden tot de tijdelijke sluiting van een fabriek voor sanering.

Het is noodzakelijk om een rook- en stofbehandelingsmethode te implementeren om deze afvalgassen aan te pakken.

Dit artikel geeft een overzicht van de methoden voor het behandelen van rook en stof afkomstig van plasmasnijden en wil informatief en behulpzaam zijn.

Voor de behandeling van stof dat door plasmasnijmachines wordt gegenereerd, zijn er twee methoden die kunnen worden toegepast: de droge behandelingsmethode en de natte behandelingsmethode.

De moderne industrie vereist de verwerking van zware metalen en legeringen. De productie van gereedschappen en transportvoertuigen die nodig zijn voor dagelijkse activiteiten kan niet zonder metalen.

Kranen, auto's, wolkenkrabbers, robots en hangbruggen zijn bijvoorbeeld allemaal gemaakt van nauwkeurig bewerkte metalen onderdelen. De reden is simpel: metalen materialen zijn erg stevig en duurzaam.

Voor de meeste producties, vooral als het gaat om grote en/of stevige artikelen, metalen materialen een logische keuze worden.

Interessant genoeg is de sterkte van metalen materialen ook hun nadeel: omdat metalen niet snel beschadigen, is het een uitdaging om ze in specifieke vormen te verwerken.

Wanneer men een onderdeel moet bewerken dat even groot en sterk is als een vliegtuigvleugel, hoe kan men dan nauwkeurig snijden en vormen? In de meeste gevallen vereist dit het gebruik van een plasmasnijmachine.

Staalplaten zijn een van de vier belangrijkste soorten staal (plaat, buis, profiel, draad). In ontwikkelde landen is de productie van staalplaten goed voor meer dan 50% van de totale staalproductie. Met de ontwikkeling van de nationale economie van China neemt de productie van staalplaten geleidelijk toe.

Stalen platen zijn vlakke stalen materialen met een grote verhouding tussen breedte en dikte en een groot oppervlak. Stalen platen worden op basis van hun dikte onderverdeeld in twee grote specificaties: dunne platen en dikke platen.

Dunne staalplaten worden geproduceerd met warmgewalste of koudgewalste methoden, met een dikte tussen 0,2-4 mm.

Dikke staalplaten zijn staalplaten met een dikte van meer dan 4 mm. In de praktijk worden staalplaten met een dikte van minder dan 20 mm vaak middelzware platen genoemd, staalplaten met een dikte van meer dan 20 mm tot 60 mm dikke platen en staalplaten met een dikte van meer dan 60 mm moeten op een speciale extra dikke plaat worden gewalst. walsmachineVandaar de naam extra dikke plaat.

De breedte van dikke staalplaten varieert van 0,6 mm tot 3,0 mm. Dikke platen worden op basis van hun gebruik verder onderverdeeld in scheepsbouwstaalplaten, brugstaalplaten, ketelstaalplaten, hogedrukvatenstaalplaten, geruite staalplaten, automobielstaalplaten, pantserstaalplaten en samengestelde staalplaten, enz.

Tijdens de Tweede Wereldoorlog produceerden Amerikaanse fabrieken pantsers, wapens en vliegtuigen vijf keer sneller dan de Asmogendheden. Dit was grotendeels te danken aan belangrijke innovaties van privébedrijven op het gebied van massaproductie.

Een onderdeel van deze technische innovaties was de zoektocht naar efficiëntere manieren om vliegtuigonderdelen te snijden en te assembleren. Veel fabrieken die militaire vliegtuigen produceerden, gingen over op een nieuwe lasmethode waarbij inerte materialen werden gebruikt. gasbeschermd lassen.

De baanbrekende ontdekking was dat een barrière kon worden gevormd rond het laspunt door gas te elektrolyseren met behulp van een elektrische stroom, waardoor oxidatie werd voorkomen. Deze nieuwe methode resulteerde in mooiere lassen en sterkere verbindingen.

In het begin van de jaren 1960 deden ingenieurs nog een ontdekking. Ze ontdekten dat het versnellen van de luchtstroom en het verkleinen van de opening de lastemperatuur. Het nieuwe systeem kon temperaturen bereiken die hoger waren dan welke commerciële lasmachine dan ook.

Bij zulke hoge temperaturen functioneerde het gereedschap niet meer als een lasser. In plaats daarvan gedroeg het zich meer als een zaag, die net zo gemakkelijk door taai metaal sneed als een heet mes door boter.

De introductie van de plasmaboog revolutioneerde de snelheid, precisie en soorten sneden die gemaakt konden worden en het kon worden toegepast op verschillende metalen.

Het vermogen van een plasmasnijder om gemakkelijk metaal te penetreren is te danken aan de unieke eigenschappen van de plasmatoestand. Wat is de plasmatoestand?

Er zijn vier toestanden van materie in de wereld. De meeste stoffen waarmee we in ons dagelijks leven in contact komen, zijn vast, vloeibaar of gasvormig. De toestand van een stof wordt bepaald door de interactie tussen de moleculen. Neem water als voorbeeld:

Vast water is ijs. IJs is een vaste stof die wordt gevormd door elektrisch neutrale atomen die in een hexagonaal kristalrooster zijn gerangschikt. Door de stabiele interactie tussen moleculen behoudt het een vaste vorm.

Vloeibaar water is wat we drinken. Er is nog steeds een interactiekracht tussen de moleculen, maar ze bewegen met een lage snelheid ten opzichte van elkaar. Vloeistoffen hebben een vast volume maar geen vaste vorm. De vorm van de vloeistof verandert naargelang de vorm van het vat dat het bevat.

Gasvormig water is waterdamp. In waterdamp bewegen de moleculen met hoge snelheid en hebben ze geen verbinding met elkaar. Omdat er geen interactie is tussen de moleculen, heeft het gas geen vaste vorm of volume.

De hoeveelheid warmte (omgezet in energie) die watermoleculen ontvangen, bepaalt hun eigenschappen en hun toestand. Simpel gezegd, meer warmte (meer energie) zorgt ervoor dat watermoleculen een kritieke toestand bereiken waarin ze kunnen loskomen van de effecten van hun chemische bindingen.

Bij weinig warmte binden de moleculen zich stevig aan elkaar en vormen ze een vaste stof. Als ze meer warmte opnemen, verzwakken de onderlinge krachten en worden ze vloeibaar. Als ze nog meer warmte opnemen, vallen de krachten tussen de moleculen bijna volledig weg en worden ze een gas.

Wat gebeurt er als we het gas blijven verhitten? Het bereikt een vierde toestand: de plasmatoestand.

Wanneer het gas extreem hoge temperaturen bereikt, komt het in de plasmatoestand. Energie begint de moleculen volledig van elkaar te scheiden en atomen beginnen te splitsen.

Een typisch atoom bestaat uit protonen en neutronen in de kern, omgeven door elektronen. In de plasmatoestand scheiden de elektronen zich van het atoom.

Zodra de warmte-energie ervoor zorgt dat de elektronen het atoom verlaten, gaan ze met hoge snelheid bewegen. De elektronen hebben een negatieve lading, terwijl de overblijvende atoomkern een positieve lading heeft. Deze positief geladen atoomkernen worden ionen genoemd.

Wanneer hogesnelheidselektronen in botsing komen met andere elektronen of ionen, komt er een enorme hoeveelheid energie vrij. Het is deze energie die de plasmatoestand zijn unieke eigenschappen geeft, wat resulteert in een ongelooflijk snijvermogen.

In het heelal bestaat bijna 99% van de materie in een plasmatoestand. Door de extreem hoge temperatuur komt dit niet vaak voor op aarde, maar wel op hemellichamen zoals de zon. Op aarde is deze toestand te vinden in bliksem.

Plasmasnijmachines zijn er in verschillende soorten en maten. Er zijn grote plasmasnijmachines die robotarmen gebruiken voor nauwkeurig snijden, maar ook vereenvoudigde plasmasnijmachines die met de hand worden gebruikt in handwerkplaatsen.

Ongeacht de grootte zijn alle plasmasnijmachines gebaseerd op dezelfde principes en hebben ze vergelijkbare structurele ontwerpen.

Tijdens het gebruik van een plasmasnijmachine worden samengeperste gassen zoals stikstof, argon of zuurstof door een smalle buis gestuurd. In het midden van de buis wordt een negatieve elektrode geplaatst.

Wanneer er stroom wordt toegevoerd aan de negatieve elektrode en het mondstuk het metaal raakt, wordt er een geleidend circuit gevormd en worden er elektrische vonken met hoge energie gegenereerd tussen de elektrode en het metaal.

Terwijl het inerte gas door de buis stroomt, verhitten de elektrische vonken het gas totdat het de vierde toestand van materie bereikt. Dit reactieproces produceert een plasmastroom met een temperatuur van ongeveer 16.649 graden Celsius en een snelheid tot 6.096 meter per seconde, waardoor het metaal snel kan smelten.

Door het plasma zelf stroomt elektrische stroom. Zolang er continu stroom wordt toegevoerd aan de elektrode en het plasma in contact blijft met het metaal, is de vlamboogproductiecyclus continu.

Om dit contact te garanderen en tegelijkertijd oxidatie en schade door andere onbekende eigenschappen van het plasma te voorkomen, is het mondstuk van de snijmachine uitgerust met een andere set buizen. Deze set buizen laat continu schermgas om het snijgebied te beschermen. De druk van het beschermgas kan de straal van het zuilvormige plasma effectief regelen.

Hoe dikker de te snijden staalplaat, hoe groter de benodigde snijstroom.

Plasmasnijdend stof

Tijdens de plasmasnijproces van metalen wordt een grote hoeveelheid rook en stof geproduceerd, zoals aceetaldehyde, metaaloxiden, sulfiden, koolwaterstoffen, enz. Deze deeltjes komen in de lucht terecht en vormen een gevaar voor de gezondheid van de werknemers en het milieu in het algemeen.

Ze kunnen leiden tot de ontwikkeling van verschillende beroepsziekten en ernstige complicaties kunnen zelfs de dood tot gevolg hebben. Daarom wordt de bestrijding van rook en stof van snijmachines steeds urgenter.

De natte behandelingsmethode houdt in dat er een waterbed onder de plasmasnijmachine wordt geplaatst. Tijdens het snijden wordt het werkstuk ondergedompeld in water, dat de geproduceerde schadelijke stoffen opvangt en voorkomt dat ze in de atmosfeer terechtkomen.

Deze methode wordt veel gebruikt, maar heeft ook een aantal nadelen. Ten eerste kan het leiden tot watervervuiling en afvalwater genereren dat verder behandeld moet worden. Daarnaast kan in koudere klimaten het water in het bed bevriezen, waardoor deze methode niet geschikt is voor gebruik in deze gebieden.

Bovendien wordt deze methode niet aanbevolen voor het snijden van metalen die explosief stof produceren, zoals aluminium en magnesium. De staalplaat kan gaan roesten door blootstelling aan water tijdens het snijden, en de snijefficiëntie is lager wanneer deze onder water wordt uitgevoerd.

De droge behandelingsmethode bestaat uit het opvangen van de rook en het stof die vrijkomen tijdens het plasmasnijden. Er zijn verschillende opvangmethoden beschikbaar, waaronder zijafzuiging, onderafzuiging en bovenafzuiging. De rook en het stof worden door een ventilator in een pijpleiding gezogen en vervolgens gezuiverd met behulp van ontstoffingsapparatuur voordat het in de werkplaats of daarbuiten wordt geloosd.

Deze methode wordt voortdurend bijgewerkt met de vooruitgang van de snijmachinetechnologie. Vroeger werd er een beweegbare afzuigkap op de snijkop geïnstalleerd, maar bij praktische toepassingen bleek dat dit niet effectief was bij het verwijderen van rook en stof vanwege de smalle ruimte tussen de stalen plaat en de snijpositie. De meeste rook en stof bevindt zich in het onderste deel van de plaat en de bovenste stofafzuigkap kan dit niet effectief verwijderen.

Onder de snijmachine is een werkplatform voor stofafzuiging geïnstalleerd, uitgerust met een zuiveringssysteem voor snijdampen. Dit systeem transporteert de met stof beladen rook die tijdens het snijden wordt geproduceerd rechtstreeks naar de zuiveringsinstallatie voor verwerking. Het gezuiverde, op peil gehouden gas wordt vervolgens afgevoerd via de uitlaat van de zuiveringsinstallatie.

Voordelen: Deze opstelling voorkomt secundaire vervuiling; stof opruimen is handig; na het snijden kan het werkstuk direct door naar het volgende proces, waardoor de werkefficiëntie verbetert. Dit systeem is geschikt voor non-ferro metaal snijden.

Nadelen: Stofverwijdering vergt een investering, wat resulteert in hogere initiële investeringskosten.

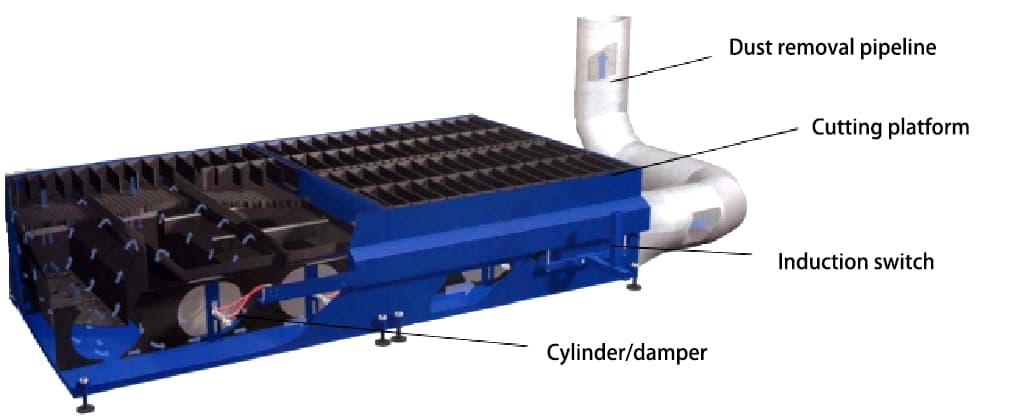

Het droge stofverwijderingssysteem bestaat onder andere uit een droog snijplatform, een pijpleiding voor stofverwijdering, een zuiveraar en een ventilator. Tijdens het snijden worden de rook en het stof opgevangen door het droge snijplatform.

De luchtuitlaat van het platform is verbonden met de luchtinlaat van de ontstoffingspijpleiding. Onder de negatieve druk van de pijpleiding komen de snijrook en het stof in de ontstoffingspijpleiding en vervolgens in de zuiveraar voor zuivering.

Hier is het snijplatform een belangrijk onderdeel van het stofverwijderingssysteem.

Het ontstoffingssysteem kan worden gecategoriseerd op basis van de methode om rook en stof van het snijplatform op te vangen:

Demper stijl snijplatform stofafzuigsysteem

Blaas- en zuigsysteem voor snijplatformstofafzuiging

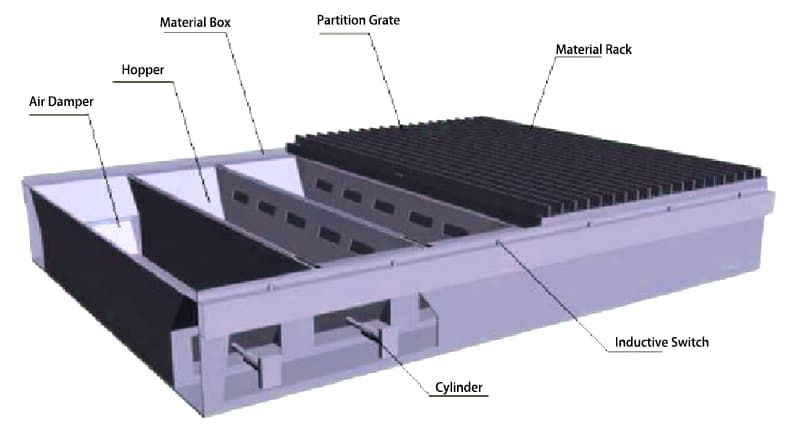

Werkingsprincipe: Onder de snijmachine wordt een werkplatform met louvres geïnstalleerd, dat het platform verdeelt in verschillende afzuigkamers van gelijke breedte over de lengte van het platform. Elke afzuigkamer is voorzien van een stofcontainer met een afzuigpoort.

Aan beide zijden van de platformlengte bevinden zich luchtkanalen, elk voorzien van een klep en cilinder die overeenkomen met elke zuigkamer aan de zijkant van het luchtkanaal. Wanneer de snijkop van de snijmachine over elke zuigkamer beweegt, wordt de cilinder door de sensorschakelaar aangestuurd om de klep van de overeenkomstige zuigkamer op het luchtkanaal te openen.

Dit proces zuigt de rook en het stof dat vrijkomt tijdens het snijden aan in het luchtkanaal voor stofverwijdering, voordat het uiteindelijk in de hoofdzuiveraar terechtkomt voor zuivering.

Structuur van het snijplatform van de winddeur

Kenmerken van het stofverwijderingssysteem van het lamellensnijplatform

De zuigkracht van het snijplatform concentreert zich effectief in het gebied waar de snijkop zich bevindt (met een breedte gelijk aan die van het snijplatform en een lengte van ongeveer 1 m). Dit gebied beweegt mee met de snijkop, waardoor de hoeveelheid afzuiging aanzienlijk wordt beperkt.

Nadelen:

Voordelen:

Het louvre-type maaiplatform is meer geschikt voor toepassingen waarbij stof wordt verwijderd en de breedte van het platform minder dan 4 m is.

Berekening van het afzuigvolume van het louvresnijdende platformstofverwijderingssysteem

Het vereiste afzuigvolume van het louvre-type snijplatform is sterk gerelateerd aan de breedte van het snijplatform. De berekeningsformule voor het afzuigvolume is als volgt:

Q = W × 2 × 0,667 × υ × 3600

Waar:

Afhankelijk van de structuur van het maaiplateau wordt voor maaiplateaus met een effectieve maaibreedte van minder dan 4 m meestal een enkelzijdige zuigstructuur gebruikt. Voor maaiplateaus breder dan 4 m wordt een dubbelzijdige zuigstructuur gebruikt.

Enkelzijdig/dubbelzijdig uitlaatsnijplatform CAD constructiediagram en berekening uitlaatvolume

Gebaseerd op bovenstaande vergelijking, als de breedte van het snijplatform tussen 2 m en 4 m is, is het vereiste uitlaatvolume Q = (2~4) × (0,8~1) × 3600 = 6000~12000 m 3/h.

Als het maaiplatform 4 m~6 m breed is, dan is het vereiste afvoervolume Q = (4~6) × (0,8~1) × 3600 = 12000~22000 kubieke meter per uur.

Enkelzijdig / dubbelzijdig afzuigsysteem voor snijgruis - selectietabel voor Kaitian stofafscheider

| Snijdende Platformstructuur | Breedte Snijplatform | Uitlaatvolume (m)3/h) | Model stofafscheider |

| Enkelzijdig afzuigplatform | 2000 | 6000 | KTJZ-6.OKQ |

| 3000 | 9000 | KTJZ-9.OKQ | |

| Dubbelzijdig afzuigplatform | 4000 | 12000 | KTJZ-12KQ |

| 5000 | 20000 | KTJZ-20KQ | |

| 6000 | 24000 | KTJZ-24KQ |

Opmerking: De bovenstaande modelselectie is alleen ter referentie. Factoren zoals de lengte van het snijplatform, het aantal plasmasnijkoppen en de afstand van de installatiepositie van de stofafscheider tot het snijplatform kunnen het model van de stofafscheider beïnvloeden. Raadpleeg een vertegenwoordiger van Kaitian Environmental Protection voor specifieke modelselectie.

Toepassingsvoorbeelden van afzuigsystemen met jaloezieën

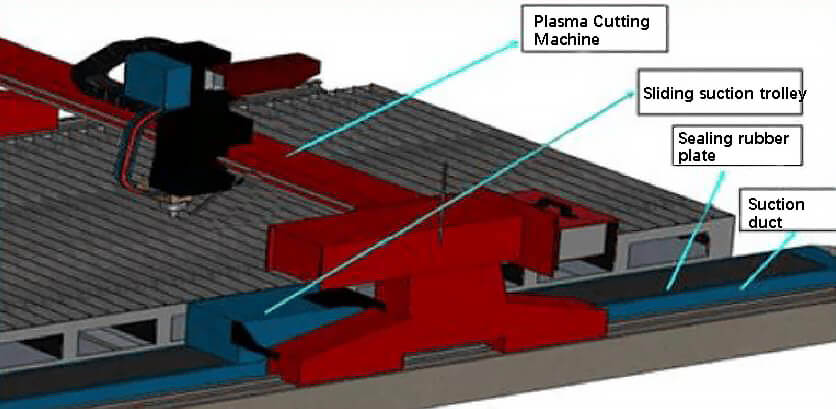

Werkingsprincipe: Aan één kant van het snijplatform is een vierkant luchtinlaatkanaal geïnstalleerd. Boven het kanaal bevindt zich een verschuifbare luchtinlaatwagen die met de snijmachine mee kan bewegen. Aan de andere kant van het snijplatform is een luchtblazer geïnstalleerd.

De schuifbare luchtinlaatwagen, de snijkop en de luchtblazer zijn allemaal in een rechte lijn geïnstalleerd langs de richting van de dwarsbalk van de snijmachine.

De roosterplaat op het snijplatform en de staalplaat die gesneden wordt, vormen een "rookkanaal". Tijdens het snijden van de staalplaat blaast de luchtblazer het gegenereerde snijstof via dit "rookkanaal" in de luchtinlaat van de luchtinlaatwagen, in het vierkante luchtkanaal en uiteindelijk in de zuiveringsgastheer voor zuivering.

Structuur van blaaszuigsnijplatform

De structuur van het blaas-zuig snijplatform bestaat uit een vierkante zuigbuis en een glijdende zuigwagen, die cruciale onderdelen zijn. Tijdens het gebruik, onder invloed van negatieve druk in de pijpleiding, hecht de afdichtingsband zich nauw aan de bovenkant van de vierkante zuigbuis, waardoor deze een afdichtende functie heeft.

Bij de schuifzuigwagen zijn er twee rollen in de wagen. De afdichtband wordt opgetild wanneer deze door de wagen loopt. Op deze manier komen het stof en de rook via de aanzuigopening van de wagen in het vierkante aanzuigkanaal terecht en gaan vervolgens naar de zuiveraar om te worden gereinigd.

Kenmerken van het Blowing-Suction snijplatform ontstoffingssysteem

Het blazende snijplatform is de afgelopen jaren op grote schaal gebruikt, met merkbare stofverwijderingseffecten op snijplatformen van meer dan 4 meter.

Voordelen:

Nadelen:

Berekening van het afzuigvolume voor het afzuigsysteem van het blaassnijplatform

Het vereiste afzuigvolume voor een blaassnijplatform hangt grotendeels samen met de bedekkingsgraad van de staalplaat op het platform, dus het effect van de bedekkingsgraad op het afzuigvolume moet uitgebreid worden bekeken.

Voor een typisch stofafzuigsysteem met één schuifkanaal:

Q = 6000~12000m3/h

Voor een stofafzuigsysteem met dubbele schuifbuis:

Q = 14000~24000m3/h

Vanwege de invloed van de structuur van het maaiplatform en de grootte van het afzuigkanaal, worden systemen voor afzuiging met enkele schuifbuis over het algemeen gebruikt voor maaiplatforms met een effectieve maaibreedte van 5 m of minder; voor platforms met een maaibreedte van meer dan 5 m worden systemen voor afzuiging met dubbele schuifbuis gebruikt.

Enkel/dubbel schuivend luchtkanaal snijplatform CAD constructiediagram en berekening afzuigvolume

Gebaseerd op de vergelijking hierboven:

Voor een maaiplatformbreedte ≤4,5m met een enkel schuifluchtkanaal is het vereiste afvoervolume Q = 6000~12000 m3/h.

Het snijplatform is breder dan 4,5 m en heeft twee schuivende luchtkanalen. Daarom is het vereiste luchtafvoervolume Q = 18000~24000m3/h.

Schema voor blaasaanzuiging

Dubbele aanzuiging Schematisch diagram

Toepassingsvoorbeelden van het Blow-Suction stofverwijderingssysteem

XCMG locatievideo (voordat de stofafscheider is ingeschakeld)

XCMG video op locatie (nadat de stofafscheider is ingeschakeld)

Sleepketting platform

1. Toepassing van sleepkettingplatform:

2. Voordelen van het Sleep Chain Platform

Het platform van de sleepketting is achtereenvolgens verdeeld in het toevoergedeelte van de rollenbaan, het snijgedeelte en het reinigingsgedeelte voor de opvang. Deze drie secties kunnen gelijktijdig werken, waardoor de verwerkingsefficiëntie effectief wordt verbeterd. De snijslak kan automatisch wegvallen tijdens het rolproces van het platform, waardoor handmatig uitschakelen voor het verwijderen van de slak vermeden wordt.

3. Use Case van Platform Plaatketen

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.