Heb je je ooit afgevraagd hoe massieve staalconstructies worden gevormd tot perfecte cilinders en kegels? Dit artikel verkent de fascinerende wereld van plaatwalsmachines, essentiële hulpmiddelen in industrieën zoals scheepsbouw en machinebouw. Je leert hoe deze machines vlakke metalen platen omvormen tot ingewikkelde vormen die moderne technische wonderen mogelijk maken.

De plaatwalsmachine is een geavanceerd apparaat dat onmisbaar is bij metaalbewerking, ontworpen om vlakke platen om te vormen tot verschillende gebogen en cilindrische vormen. Deze veelzijdige machine gebruikt precies ontworpen werkwalsen om gecontroleerde vervorming toe te passen op het werkstuk, waardoor de productie van complexe geometrieën, variërend van perfecte cilinders tot ingewikkelde conische vormen mogelijk wordt.

In wezen werkt de plaatwalsmachine volgens het principe van plastische vervorming. Hij maakt gebruik van een combinatie van hydraulische systemen en mechanische aandrijvingen om zorgvuldig gekalibreerde krachten door de werkwalsen op het plaatmetaal uit te oefenen. Dit proces veroorzaakt een buigspanning die de vloeigrens van het materiaal overschrijdt, wat resulteert in permanente vervorming met behoud van de structurele integriteit.

De veelzijdigheid van de machine komt voort uit de mogelijkheid om de positie, rotatiesnelheid en toegepaste druk van de werkrollen te manipuleren. Deze dynamische besturing maakt het mogelijk om een breed spectrum aan profielen te maken, waaronder:

Plaatwalsmachines worden op grote schaal toegepast in verschillende zware industrieën, waaronder:

Op basis van hun configuratie worden plaatwalsmachines voornamelijk ingedeeld in twee hoofdtypen:

De keuze tussen deze configuraties hangt af van factoren zoals materiaaldikte, vereiste nauwkeurigheid en productievolume, waardoor fabrikanten hun metaalvormprocessen kunnen optimaliseren voor specifieke toepassingen.

A plaatrolmachineOok bekend als platenwals of plaatwals is een gespecialiseerd machinegereedschap dat ontworpen is om continu metalen platen te buigen tot cilindrische, conische of boogvormige werkstukken. Dit veelzijdige apparaat maakt gebruik van de principes van plastische vervorming om metalen platen nauwkeurig en gecontroleerd te buigen.

De machine werkt door het manipuleren van de relatieve posities en rotatiebewegingen van de rollen, die de plaat continu vervormen om de gewenste kromming te bereiken. Plaatwalsmachines zijn verkrijgbaar in verschillende configuraties, waaronder ontwerpen met twee rollen, drie rollen en vier rollen, die elk specifieke voordelen bieden voor verschillende toepassingen:

1. Machines met twee rollen: Voornamelijk gebruikt voor het bewerken van kleinere platen en eenvoudige cilindrische vormen.

2. Machines met drie rollen: Bieden een grotere veelzijdigheid en worden verder gecategoriseerd in:

3. Machines met vier rollen: Ontworpen voor het verwerken van grotere en dikkere platen, zoals die gebruikt worden bij de fabricage van zwaar scheepsstaal.

Deze machines kunnen verder worden ingedeeld op basis van hun aandrijfsysteem, waarbij de twee belangrijkste typen hydraulisch en mechanisch zijn. Hydraulische systemen werken soepeler en bieden een betere krachtregeling, terwijl mechanische systemen hogere snelheden en minder onderhoud vereisen.

Plaatwalsmachines vinden uitgebreide toepassingen in verschillende industrieën, waaronder:

Moderne plaatwalsmachines hebben vaak geavanceerde functies zoals CNC-besturingen, geautomatiseerde plaattoevoersystemen en geïntegreerde meetapparatuur om de precisie, productiviteit en herhaalbaarheid in het metaalvormproces te verbeteren.

Er zijn veel verschillende specificaties en modellen plaatbuigmachines. Deze machines kunnen worden ingedeeld op basis van hun mechanische structuur en het aantal walsen, wat resulteert in versies met drie walsen en versies met vier walsen. Daarnaast kunnen plaatbuigmachines worden ingedeeld op basis van hun aandrijfmodus als mechanisch of hydraulisch.

De structuur van een plaatbuigmachine met drie rollen is relatief eenvoudig en bestaat uit een paar zijwalsen en een bovenwals die op en neer kan bewegen. De plaatbuigmachine met vier rollen heeft echter een complexere structuur met een paar zijwalsen, een bovenwals en een onderwals. Ondanks de hogere kosten biedt dit type machine superieure prestaties en produceert het gewalste producten van hogere kwaliteit.

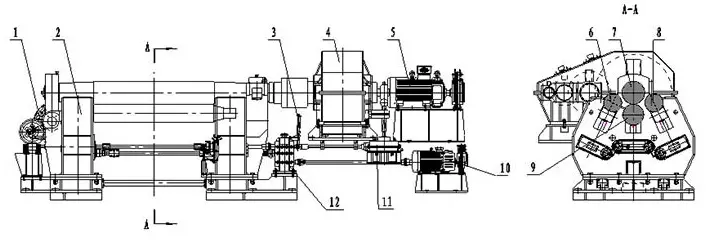

De gecombineerde plaatbuigmachine bestaat voornamelijk uit een dumptoestel, een transmissiesysteemeen bovenrol, een onderrol en een frame.

De structuur bestaat uit rondsels van meerdere transmissiesystemen die in elkaar grijpen met de grote tandwielen aan het uiteinde van de bovenste rol. Het transmissiesysteem kan in twee groepen worden geplaatst, horizontaal en symmetrisch met de bovenste rol.

Als alternatief kan het in drie groepen worden geplaatst, waarbij de bovenste rol symmetrisch rond een middencirkel van 120 graden is gepositioneerd. Ten slotte kan het transmissiesysteem uit vier groepen bestaan, waarbij de bovenste rol symmetrisch rond een middelcirkel van 90 graden is gepositioneerd.

Het werkingsprincipe van de walsmachine is consistent voor alle modellen. De relatieve positie van de bovenste rol en de zijrol wordt aangepast om de rol geleidelijk te buigen en te vervormen. plaatmetaal tussen de walsen. De positieve en negatieve rotatie van de hoofdas zorgt ervoor dat het plaatmetaal heen en weer beweegt tussen de walsen tot er plastische vervorming optreedt.

Door de relatieve positie van de wals continu aan te passen, beweegt de hoofdas continu heen en weer en neemt de plastische vervorming van het plaatmetaal toe totdat het verwerkt is tot een cirkelboog of cirkelvormig pasproduct dat voldoet aan de vereiste specificaties.

De werkcapaciteit van de plaatbuigmachine verwijst naar de minimale trommeldiameter die kan worden geproduceerd wanneer de maximale plaatdikte en -breedte in koude toestand worden gewalst onder gespecificeerde vloeigrenzen. Deze methode wordt veel gebruikt in binnen- en buitenland, omdat het een hoge precisie, eenvoudige bediening en lage kosten biedt. Het vereist echter een plaat van hoge kwaliteit zonder defecten of inconsistenties in de metallurgische structuur.

Voor dikkere platen of kleinere buigstralen die de werkcapaciteit van de apparatuur overschrijden, kan de warmwalsmethode worden gebruikt als de apparatuur dat toelaat. Wanneer de plaat niet koudgewalst kan worden en de stijfheid van de warmwals onvoldoende is, wordt de warmwalsmethode gebruikt.

Bij de productie van staalconstructies omvat het buigvormproces verschillende methoden zoals walsen (afronden), buigen (sudderen), vouwen en persen. Dit proces kan worden voltooid door middel van warme of koude verwerking.

Rondbuigen is een buigvervorming die wordt bereikt door het verlengen van de buitenste vezels en het verkorten van de binnenste vezels van het staalplaat onder invloed van een externe kracht, terwijl de middelste vezels onveranderd blijven. Als de straal van de cilinder groot is, kan de staalplaat bij kamertemperatuur worden gewalst, maar als de straal klein is en de plaat dik, is verwarming nodig.

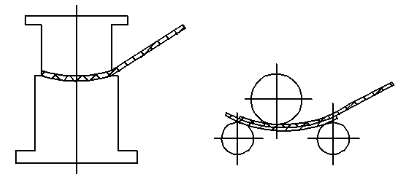

Er zijn drie methoden voor het walsen van stalen platen bij kamertemperatuur: mechanisch walsen, persen van vormen en handmatige productie. Mechanisch afronden gebeurt op de platenwalsmachine, ook wel rondwalsmachine genoemd. Het buigen van de platen op deze machine wordt bereikt door de druk die ontstaat wanneer de bovenste wals naar beneden beweegt. Het werkingsprincipe van het afronden wordt weergegeven in de onderstaande figuur.

A) Symmetrische buigmachine met drie rollen

B) Asymmetrische drie rollen buigen machine

C) Vier roll buigmachine tekening

Als je een driewalsenbuigmachine gebruikt om de plaat te buigen, moeten beide uiteinden van de plaat worden voorgebogen. De voorbuiglengte wordt berekend als 0,5L + (30 tot 50) mm, waarbij L de centrum afstand van de onderste rol.

Het voorbuigproces kan worden uitgevoerd door te persen met een pers of door gebruik te maken van een steunplaat in de walsmachine.

a) Druk en buig voor met een persmachine

b) Voorbuigen met een steunplaat in de afrondmachine

Plaatwalsmachines, ook wel bekend als plaatbuigmachines, zijn essentieel in verschillende industriële processen, met name in de metaalproductie. Deze machines zijn essentieel voor het vormen van cilindrische of conische vormen uit vlakke metalen platen voor industrieën als de auto-industrie, lucht- en ruimtevaart, energie en defensie.

De classificatie van plaatwalsmachines verschilt wereldwijd. In Westerse landen richt de classificatie zich meestal op de configuratie van de werkrollen, terwijl in China de classificatie gebaseerd is op het aantal en het verstelmechanisme van de werkrollen.

De belangrijkste categorieën zijn:

1. Plaatbuigmachines met drie rollen:

2. Plaatbuigmachines met vier rollen:

3. Gespecialiseerde plaatbuigmachines:

Transmissiesystemen in plaatwalsmachines zijn in de loop der tijd geëvolueerd:

1. Mechanische transmissie:

2. Hydraulische transmissie:

3. Hybride mechanisch-hydraulische systemen:

4. Volledig hydraulische systemen:

Recente ontwikkelingen in plaatwalstechnologie omvatten de integratie van CNC-systemen voor verbeterde nauwkeurigheid en herhaalbaarheid, evenals de ontwikkeling van energiezuinige aandrijvingen en slimme controlesystemen voor voorspellend onderhoud. Deze innovaties verleggen de grenzen van wat mogelijk is in metaalomvorming, waardoor fabrikanten complexere vormen kunnen produceren met nauwere toleranties en een hogere efficiëntie.

De plaatbuigmachine met drie rollen is een veelzijdig hulpmiddel bij het vormen van metaal, dat gebruik maakt van drie werkwalsen (twee onderste en een bovenste) om vlakke metalen platen te vormen tot cilindrische, conische of aangepaste profielen. Terwijl de plaat door de walsen gaat, ondergaat deze een continue buiging, waarbij de binnenste laag compressie ondervindt, de middelste laag neutraal blijft en de buitenste laag trekvervorming ondergaat. Dit proces resulteert in permanente plastische vervorming, waardoor het werkstuk nauwkeurig gevormd kan worden.

De bovenste rol van de machine, die meestal trommelvormig is, kan hydraulisch in hoogte worden versteld, waardoor er gecontroleerde druk op het werkstuk ontstaat. Dit ontwerp verbetert de rechtheid van het product en is bijzonder geschikt voor het vervaardigen van superlange cilindrische componenten met verschillende doorsnedeprofielen. De onderste walsen, aangedreven door een tandwielreductorsysteem, leveren het nodige koppel voor het walsen van platen. Bovendien vullen verstelbare steunwalsen de onderste walsen aan, waardoor het buigproces nog beter gecontroleerd kan worden.

De belangrijkste voordelen van de driewalsenbuigmachine zijn onder andere:

Het systeem heeft echter enkele beperkingen:

Om enkele van deze nadelen te verzachten en de algemene prestaties te verbeteren, bouwen fabrikanten vaak een reeks vaste loopwielen in onder de onderste rollen. Deze wijziging verkleint de effectieve spanwijdte tussen de rollen en verbetert zo de nauwkeurigheid van het werkstuk en de stabiliteit van de machine, vooral bij het verwerken van dikkere materialen.

De plaatbuigmachine met vier rollen biedt een gestroomlijnd werkproces dat voornamelijk bestaat uit twee hoofdstappen: persen en draaien. Deze vereenvoudigde workflow kan leiden tot minder handmatige arbeid en een betere algemene efficiëntie bij metaalomvormactiviteiten.

De belangrijkste voordelen van het vierrollensysteem zijn onder andere:

Het systeem heeft echter ook bepaalde beperkingen:

Ondanks deze uitdagingen is de plaatbuigmachine met vier rollen veelbelovend voor toekomstige ontwikkelingen. Lopend onderzoek en technologische vooruitgang zijn erop gericht om de huidige beperkingen aan te pakken, vooral op gebieden als automatisering van laad-/losprocessen en optimalisering van walscycli. Naarmate deze verbeteringen worden geïmplementeerd, heeft het vierrollensysteem het potentieel om een steeds praktischer en efficiëntere oplossing te worden voor een breed scala aan metaalvormtoepassingen, met een grotere veelzijdigheid en precisie bij het buigen van platen.

De plaatwalsmachine is een essentieel apparaat dat wordt gebruikt bij metaalproductie om vlakke metalen platen te vormen tot cilindrische of boogvormen. Dit proces is van fundamenteel belang bij de productie van cilindrische stalen onderdelen en wordt op grote schaal gebruikt in verschillende machinebouwsectoren vanwege de efficiëntie en effectiviteit. Laten we eens kijken naar de specifieke structuur en functies van de belangrijkste onderdelen:

De bovenwals is een cruciaal onderdeel, met vertandingen aan beide uiteinden voorzien van extra brede dubbelrijige rollagers. De toepassing van zelfuitlijnende rollagers vergemakkelijkt het hanteren van de helling van de hoofdwals en het conisch oprollen, waardoor de veelzijdigheid en precisie van de machine bij het vervormen toenemen.

Met dit systeem kan de bovenste wals horizontaal bewegen, waardoor platen asymmetrisch gewalst kunnen worden. Deze functie is essentieel voor het bereiken van complexe geometrieën en het behouden van een uniforme dikte in het gewalste product.

De onderwals is ontworpen voor toepassingen met lage snelheid en hoge belasting bij standaard bedrijfstemperaturen. Het biedt de nodige ondersteuning en aandrijving voor de plaat tijdens het walsproces en zorgt voor een consistente druk en rotatie.

Dit verstelbare onderdeel maakt een fijnafstemming van het walsproces mogelijk voor verschillende platenspecificaties, wat de flexibiliteit en precisie van de machine vergroot.

Dit systeem levert het primaire vermogen en de primaire besturing voor het walsen en zorgt voor een soepele en consistente rotatie van de rollen.

Dit mechanisme, dat aan de zijkant van de gekantelde tandheugel is geïnstalleerd, vergemakkelijkt het kantelen en herstellen van de machine, wat cruciaal is voor onderhoud en bepaalde gespecialiseerde walsbewerkingen.

Elk van deze componenten werkt samen om metalen platen nauwkeurig en efficiënt te vormen in de gewenste cilindrische of boogvormen. Door de integratie van hydraulische systemen, precisielagers en robuuste aandrijfmechanismen kan een breed scala aan plaatdiktes en materialen worden verwerkt, waardoor de platenwalsmachine een veelzijdig en onmisbaar hulpmiddel is in moderne metaalproductieprocessen.

De belangrijkste parameters van een plaatwalsmachine, ook wel bekend als een rolbuigmachine, zijn onder andere:

Deze specificaties zijn cruciaal voor het selecteren van de juiste plaatwalsmachine voor specifieke productievereisten, materiaaleigenschappen en productievolumes.

Plaatwalsmachines, vaak de "machines van de productiemachines" genoemd en beschouwd als de "ruggengraat" van de industriële productie, spelen een cruciale rol in de moderne productie. Ondanks hun schijnbaar verre relatie met het dagelijks leven zijn deze machines integraal onderdeel van de productie van talloze producten die we dagelijks gebruiken. Ze zijn essentieel in verschillende industrieën, waaronder de auto-industrie, lucht- en ruimtevaart, IT, medische apparatuur en energieproductie.

Omdat het toepassingsgebied van plaatwalsmachines zich blijft uitbreiden, wordt het steeds belangrijker om overeenkomstige normen op te stellen. De groeiende vraag naar deze machines maakt de ontwikkeling van relevante normen en systemen noodzakelijk. Deze standaardisatie zal uiteindelijk de vooruitgang van de plaatwalstechnologie naar nieuwe hoogten stuwen en de kwaliteit van gewalste producten verbeteren.

Om toekomstige uitdagingen aan te gaan, is het noodzakelijk om niet alleen bestaande standaarden te gebruiken, maar ook om nieuwe standaarden en systemen te onderzoeken en te ontwikkelen. Deze vooruitdenkende aanpak zal helpen om de plaatwalstechnologie naar een hoger niveau van precisie, efficiëntie en veelzijdigheid te stuwen, waardoor de kwaliteit en de mogelijkheden van plaatwalsmachines voortdurend verbeteren.

Industrie-experts voorspellen een toekomstige markt voor plaatwalsmachines die een breder scala aan opties biedt, met meerdere variëteiten en specificaties om te voldoen aan de eisen van uitgebreide productieprojecten. Deze diversificatie zal waarschijnlijk het volgende omvatten:

De industrie stapt af van laagwaardige plaatwalsmachines, omdat deze de toekomstige groei niet zullen ondersteunen. In plaats daarvan is een focus op innovatief ontwerp en onderzoek en ontwikkeling cruciaal voor het toekomstige succes van de industrie. Deze verschuiving legt de nadruk op:

Toonaangevende fabrikanten van plaatwalsmachines streven ernaar om automatische wetenschappelijke en technologische innovatiecentra op te richten. Deze centra creëren platforms voor het transformeren en upgraden van de traditionele walsmachine-industrie en stimuleren de ontwikkeling van geavanceerde walsproducten. De belangrijkste aandachtsgebieden zijn onder andere:

Met een sterke marktvraag en voortdurende technologische vooruitgang zijn de toekomstperspectieven voor de industrie van de plaatwalsmachines enorm en veelbelovend. Naarmate de industrie zich verder ontwikkelt, zal ze een steeds kritischere rol spelen bij het vormgeven van de toekomst van de productie in verschillende sectoren en bijdragen aan efficiëntere, nauwkeurigere en innovatievere productieprocessen.

De kosten van plaatbuigmachines zijn een kritische overweging voor alle gebruikers. Prijsschommelingen kunnen de belangen van belanghebbenden aanzienlijk beïnvloeden. Laten we eens kijken naar de belangrijkste factoren die van invloed zijn op de prijs van plaatbuigmachines om gebruikers te helpen weloverwogen aankoopbeslissingen te nemen.

Specificaties en afmetingen:

Plaatwalsmachines zijn verkrijgbaar in een groot aantal maten, waardoor klanten verschillende opties hebben. De prijs van de machine hangt rechtstreeks samen met de grootte, waarbij grotere specificaties hogere prijzen opleggen en kleinere eenheden voordeliger zijn. Fabrikanten leveren vaak aangepaste ontwerpen voor specifieke afmetingen. Als de initiële offerte niet overeenkomt met het budget van de klant, kunnen onderhandelingen tussen de partijen leiden tot een wederzijds aanvaardbaar prijspunt.

Materiaalverwerkingscapaciteit:

De prijs van een plaatbuigmachine is onlosmakelijk verbonden met zijn materiaalverwerkingsmogelijkheden. Machines die ontworpen zijn om bredere en dikkere platen te verwerken en dus onderdelen met een groter volume te verwerken, zijn over het algemeen duurder. De mogelijkheid om met verschillende materialen te werken en specifieke afmetingen en vormen te bereiken, beïnvloedt ook de prijs.

Aandrijfsysteem: Mechanisch vs. Hydraulisch:

Plaatbuigmachines worden ingedeeld op basis van hun aandrijfsysteem: mechanisch of hydraulisch. Mechanische types kunnen verder worden ingedeeld in symmetrische en asymmetrische configuraties.

Deze aandrijfsystemen verschillen in werkingsprincipes, prestatiekenmerken en geschiktheid voor toepassingen. De keuze tussen mechanische en hydraulische typen hangt af van specifieke gebruikerseisen. De prijzen variëren aanzienlijk tussen deze types door verschillen in complexiteit van het ontwerp, productieprocessen en algemene prestatiemogelijkheden. Bovendien kunnen de prijzen tussen fabrikanten schommelen op basis van hun expertise en productie-efficiëntie.

Wanneer je investeert in volautomatische plaatbuigmachines van hoge kwaliteit, is het cruciaal om niet alleen naar de prijs te kijken. Evalueer specificaties, prestatiecijfers, automatiseringsniveau, energiezuinigheid en betrouwbaarheid op lange termijn. Deze allesomvattende aanpak zorgt ervoor dat je een machine kiest die niet alleen binnen het budget past, maar ook optimaal voldoet aan specifieke werkomstandigheden en productievereisten.

De platenwalsmachine, ook bekend als platenbuigmachine, werkt volgens het principe van het uitoefenen van externe krachten door hydraulische druk of mechanische middelen om werkrollen te bewegen. Hierdoor kunnen metalen platen nauwkeurig worden gevormd in verschillende vormen, waaronder cilindrische, ovale en boogvormige onderdelen. Het proces omvat de gecontroleerde rotatie en positionele aanpassingen van speciaal ontworpen werkwalsen. Laten we eens kijken naar de belangrijkste stappen en overwegingen om een rolbuigmachine effectief te gebruiken.

Voorbereiding voor het walsen van platen

Operationele procedures en veiligheidsmaatregelen

Werkstuk plaatsen: Plaats de metalen plaat stevig in de machine en lijn deze goed uit met de rollen.

Opstartprotocol: Start de machine met een enkele, weloverwogen handeling. Zorg voor duidelijke communicatie en houd je tijdens het hele proces aan gespecificeerde commando's.

Veiligheidszones: Houd een veilige afstand aan tot bewegende delen, vooral de rollen en het werkstuk. Plaats nooit handen op de plaat tijdens het gebruik en gebruik nooit handmatige inspectiemethoden terwijl de machine draait.

Overwegingen met betrekking tot randen: Laat bij het walsen voldoende materiaal over aan de plaatranden om instabiliteit van het werkstuk en mogelijke ongelukken te voorkomen.

Operationeel bewustzijn: Verbied het om op het werkstuk te staan of handmatig de rondheid van de cilinder te controleren tijdens het gebruik van de machine.

Adaptieve roltechnieken:

Verstrikkingspreventie: Zodra de plaat in de rollen grijpt, moet u waakzaam blijven om te voorkomen dat kleding of lichaamsdelen in de machine worden getrokken.

Afsluitings- en postoperatieprocedures

Door deze richtlijnen in acht te nemen, kunnen operators ervoor zorgen dat plaatwalsmachines veilig en efficiënt worden gebruikt, terwijl de productkwaliteit wordt gemaximaliseerd en de operationele risico's worden geminimaliseerd. Regelmatig onderhoud, training van de operator en strikte naleving van de veiligheidsprotocollen zijn essentieel voor optimale prestaties en een lange levensduur van de apparatuur.

Houd rekening met de volgende richtlijnen bij het bedienen van een plaatwalsmachine:

Door deze voorzorgsmaatregelen en best practices in acht te nemen, kunnen operators ervoor zorgen dat plaatwalsmachines veilig en efficiënt worden gebruikt, terwijl de productiviteit wordt gemaximaliseerd en het risico op ongelukken of schade aan de apparatuur wordt geminimaliseerd.

Smeer regelmatig alle oliecups en handmatige smeerpunten zoals aangegeven in het smeerschema van de machine om optimale prestaties en een lange levensduur van de apparatuur te garanderen.

Het plaatwalsproces wordt uitgevoerd volgens de gespecificeerde parameters van de machine. Voor deze bewerking werken we met platen met een dikte van 20 mm, een lengte van 2500 mm en een vloeigrens van minder dan 250 MPa. Het is van cruciaal belang om deze materiaaleigenschappen vóór de verwerking te controleren om machineschade te voorkomen en de productkwaliteit te garanderen.

Schakel de machine in en voer een functiecontrole uit voordat je begint met het walsproces. Controleer of de onderste rol soepel beweegt in zowel voorwaartse als achterwaartse richting en of de verticale beweging van de bovenste rol geen abnormale weerstand ondervindt en niet vastloopt. Deze inspectie vóór gebruik is van vitaal belang om mogelijke mechanische problemen op te sporen.

Houd u strikt aan de vastgestelde procedures en werkmethoden voor plaatverwerking. Wees bijzonder voorzichtig wanneer de bovenste rol zijn maximale hoogte nadert, aangezien dit een kritisch punt in de bewerking is dat nauwlettend in de gaten moet worden gehouden.

Nadat de hoofdaandrijving is gestopt, volgt u deze procedure: breng de bovenste rol omhoog, zet het draaicalager terug in de neutrale stand en stel vervolgens de helling van de bovenste rol bij zoals nodig voor de volgende bewerking of het volgende onderhoud.

Blijf alert op ongewone geluiden of trillingen tijdens het gebruik van de buigmachine. Stop het proces onmiddellijk als je die waarneemt en voer een grondige inspectie uit om mogelijke schade aan de apparatuur of veiligheidsrisico's te voorkomen.

Effectieve teamcoördinatie is essentieel tijdens de operatie. Al het personeel moet de richtlijnen van de supervisor van het rolpaneel opvolgen. Om de veiligheid en verantwoordelijkheid te handhaven, mag de machine nooit worden ingeschakeld zonder de juiste autorisatie en het juiste wachtwoord.

Wees uiterst voorzichtig om verwondingen aan de handen te voorkomen tijdens het buigen van de platen. Houd uw handen altijd uit de buurt van de stalen platen en walsen. Probeer nooit de staalplaten handmatig te geleiden of af te stellen tijdens het walsen.

Houd bij het gebruik van bovenloopkranen voor het manoeuvreren van stalen platen of vaten een veilige afstand tot de walsmachine om botsingen te voorkomen die de apparatuur kunnen beschadigen of de veiligheid in gevaar kunnen brengen. Zorg na het walsen voor een goede reiniging van de afgewerkte materialen, voer het nodige onderhoud aan de apparatuur uit en schakel de stroomtoevoer naar de machine onmiddellijk uit.

Door deze gedetailleerde onderhouds- en operationele richtlijnen te volgen, kunt u zorgen voor veilige, efficiënte en hoogwaardige walsprocessen terwijl u de levensduur van uw apparatuur maximaliseert.

Omdat de plaatbuigmachine tijdens het gebruik onderhevig is aan grote spanning, is deze gevoelig voor verschillende fouten tijdens het gebruik. In de volgende sectie bespreken we twee veelvoorkomende fouten en hun respectievelijke oplossingen.

Een 50×3000 plaatbuigmachine in een machinefabriek vertoonde na een jaar gebruik scheuren in de hoofdas. Na het uitvoeren van een ultrasone foutdetectie werd ontdekt dat de structuur van de hoofdas in twee delen was verdeeld: een gesmeed deel en een gegoten deel, dat niet voldeed aan de nationale norm voor klasse II foutdetectie.

Om de oorzaak van de schade nauwkeuriger vast te stellen, ontleedde het onderhoudspersoneel de hoofdas en ontdekte dat de detectieresultaten nauwkeurig waren. Na hun analyse werd geconcludeerd dat de hoofdoorzaak van de breuk van de hoofdas was slecht laswerk. Het lasgebied was klein, het proces was ruw en er waren lasslakken ingesloten, wat leidde tot defecten met een lage sterkte.

1.1 Reparatieschema.

Op basis van de spanningscondities van de hoofdas gebruikten we een stomplassen techniek. Om dit te bereiken werden er twee U-vormige groeven gemaakt op de laslocatie en werden er respectievelijk een put en een nok gefreesd in het midden van de gebroken as, met een tolerantie pasvorm van H7/H7.

Om de coaxialiteit van de lassen te garanderen, werden een V-vormig maatblok en een ring met gelijke diameter ontworpen als onderdeel van de configuratie.

1.2 Lasmaterialen en methoden.

Tijdens de inspectie van het materiaal van de hoofdas met inspectieapparatuur werd ontdekt dat het gemaakt is van No. 45 staal. Dit staal heeft echter slechte lasprestaties, wat voor veel problemen zorgt tijdens het lassen.

Bovendien is vanwege de grote diameter van de hoofdas voorverwarming nodig voor het lassen. De gebruikte lasmachine is de XC500 kooldioxide gasbeschermde lasmachine. De gebruikte lasdraad is ER50-6 met een diameter van 1,2 mm.

Tijdens de lasprocesDe spanning wordt gehandhaafd op ongeveer 35 V, de stroom varieert van 220-250 A en de snelheid ligt tussen 15-25 cm/min.

Om volledige penetratie van de hoofdas moet de snelheid tijdens de eerste lasfase worden verlaagd en moet de rechtlijnige bandtransportmethode worden gebruikt. Als de breedte van de groef toeneemt, moet de lasbeweging worden veranderd in een zaagtandvorm om vervorming te minimaliseren.

Bovendien moet het lassen door twee personen tegelijk worden uitgevoerd, waarbij afwisselend een opwaartse en neerwaartse rotatie wordt uitgevoerd.

1.3 Lassen.

Vóór het lassen moeten enkele voorbehandelingsstappen worden genomen.

Eerst moet de hoofdas worden gedemonteerd en moeten bepaalde bewerkingen, zoals putjes en groeven, worden uitgevoerd op de hoofdas zoals aangegeven op de tekeningen. De twee gebroken assen moeten ook worden getest op correcte montage.

Om de invloed van lasslakken op de assemblage te voorkomen, moet het gebied in de buurt van de lasnaad worden gereinigd met een slakverwijderaar om de slakresten die tijdens de bewerking ontstaan, af te voeren.

Vervolgens worden de gebroken assen op de T20 geplaatst. boormachine en uitgelijnd met een V-vormig maatblok om het horizontale hoogteverschil aan te passen. De twee assen worden dan verbonden met een rol en gecontroleerd op coaxialiteit met een cutterliniaal. Fijnafstellingen worden gedaan met een dunne koperen plaat om ervoor te zorgen dat de coaxialiteitsfout niet groter is dan 0,05 mm.

Tot slot worden hoekijzers gebruikt om de vier uiteinden te verstevigen.

Om vervorming van de hoofdas tijdens het lassen te verminderen, wordt de methode van twee personen die tegelijkertijd lassen gebruikt. De rol op de hoofdas wordt symmetrisch gelast in vier posities, omhoog, omlaag, links en rechts, waarbij de laslengte geleidelijk toeneemt.

Na elke lassessie moet de lasslak onmiddellijk worden verwijderd en eventuele lasspanning moet worden weggenomen door op de las te tikken.

Om de coaxialiteit te garanderen, moet het lassen worden gestopt wanneer 3/5 van de groefdiepte is bereikt en moet de coaxialiteitsafwijking worden gecontroleerd om de richting van de volgende bocht te bepalen. De spindel kan recht worden gemaakt door de lengte van de lasboog en de stroom correct te verhogen.

1.4 Effect.

Statistieken geven aan dat er na deze spindelreparatie de afgelopen drie jaar geen scheuren in de spindel zijn opgetreden.

Het hele lasreparatieproces duurde vier dagen en er was 15 kg lasstaaf. De totale kosten van de reparatie, inclusief machinale bewerking en materiaalkosten, bedroegen 5788 yuan.

Als er een nieuwe spindel zou worden gekocht, zou dat 220000 yuan kosten en 35 dagen in beslag nemen voor transport en installatie.

Ter vergelijking: spindelreparatie bespaart niet alleen kosten, maar verkort ook de benodigde tijd en verhoogt de efficiëntie.

Een in Italië gemaakte Em040-160 driewalsenbuigmachine voor drukplaten stopte plotseling met werken tijdens het gebruik.

Bij inspectie bleek het elektrische signaal normaal te zijn en werd in eerste instantie vastgesteld dat het een mechanisch probleem was.

De onderhoudsmedewerker verwijderde eerst de motor van de staart van de bovenste rol en draaide handmatig aan de ingaande as van de reductiekast van de bovenste rol om te controleren of de reductiekast goed werkte.

Bij demontage van de motor werd ontdekt dat het beweegbare afdekplaatje op het eindvlak van de olieverdeelplaat aan de olie-inlaatzijde van de motor was gebroken en dat de afdichtring onder het afdekplaatje ook was beschadigd. De brokstukken van de schade waren de plunjer binnengedrongen, waardoor olie zowel binnen als buiten de olieverdeelplaat terechtkwam en er geen werkdruk kon worden opgewekt.

De hydraulische motor die in deze buigmachine wordt gebruikt is een geïmporteerde Sai merk S7b3000of vijf-sterren radiale zuigermotor. Nieuwe motoronderdelen kopen bij de fabrikant zou tijdrovend en duur zijn.

Daarom besloot de onderhoudsafdeling de motor zelf te repareren, op basis van de productietaak en de voortgang van de fabriek.

Een nieuwe beweegbare afdekplaat werd machinaal op maat gemaakt van de olieverdeelplaat en een afdichtingsring werd verkregen van een oliekeerringbedrijf. De oorspronkelijke afdichtingen waren een O-ring en een ronde groefring.

De agent had echter alleen O-ringen en vlakke ringen, terwijl de oorspronkelijke maten 2,5 en 1,9 mm waren en de beschikbare maten 2,5 en 1,4 mm, die niet geschikt waren voor gebruik.

Als oplossing werd een 3 mm keerring gebruikt in plaats van de 1,9 mm keerring. Aangezien de groef van de oliedistributieplaat 3,6 mm diep en 3,2 mm breed was, had de 3,0 O-ring een kleine opening in de groef voor compressie en kon de 1,4 vlakke keerring stevig in de groef worden geplaatst.

De motor werd gemonteerd en de machine werd gereset, zodat de bovenste rol vrij kon draaien. Na een maand in bedrijf te zijn geweest, functioneerde de motor nog steeds normaal.

Kortom, het plaatwalsproces vereist een grote hoeveelheid aandrijfkracht en de plaatwalsmachine heeft een enorm volume. Naast het buigen van het werkstuk wordt een aanzienlijk deel van de energie die tijdens het plaatwalsproces wordt verbruikt, gebruikt door de mechanische en mechanische onderdelen van de machine. hydraulische systemen.

Bovendien is de plaatbuigmachine door de zware belasting tijdens het gebruik gevoelig voor defecten tijdens een botsing.

Er zijn verschillende soorten storingen die kunnen optreden in een plaatbuigmachine. De twee meest voorkomende fouten en reparatiemethoden zijn hierboven besproken.

Naarmate de technologie zich blijft ontwikkelen, zullen er in de toekomst meer storingen en oplossingen zijn op het gebied van rolbuigmachines.

Door voortdurende oefening zal de onderhoudstechnologie van de rolbuigmachine steeds verder worden verbeterd.

Beste Plaat Rolling Machine Leveranciers / Fabrikanten

Om precies te zijn is er niet één "beste" fabrikant van plaatwalsmachines, maar eerder de meest geschikte leverancier voor jouw specifieke vereisten en productiebehoeften.

Bij het kiezen van een plaatwalsmachine voor je productieproces moet je rekening houden met een aantal kritische factoren. Deze factoren zijn onder andere:

Om een weloverwogen beslissing te nemen, is het van cruciaal belang om uw productievereisten, budgetbeperkingen en productiedoelen op lange termijn grondig te beoordelen. Houd daarnaast rekening met factoren zoals doorlooptijden, aanpassingsopties en de beschikbaarheid van reserveonderdelen.

Voor een uitgebreide leidraad bij het selecteren van de optimale plaatwalsmachine voor uw specifieke toepassing raden we u aan verder te gaan met de volgende secties, die dieper ingaan op deze overwegingen en deskundige inzichten bieden ter ondersteuning van uw besluitvormingsproces.

Een lijst van de top tien platen fabrikanten van buigmachines in de wereld kan nog steeds als referentie dienen.

Je kunt meer informatie over hen vinden in het volgende artikel.

Het materiaal van de plaat is een van de meest cruciale factoren bij het ontwerp van een plaatbuigmachine.

Bijvoorbeeld, bij het walsen van platen van dezelfde dikte, platen met een hoge treksterkte strenge eisen stellen aan de druk van de plaatbuigmachine. Als je hier geen rekening mee houdt, kan dit leiden tot defecten of hoekvervorming in de verwerkte materiaalplaat.

Tegenwoordig is de sterkte van staal sterk toegenomen, waardoor de eisen aan de walsdruk van de buigmachine zijn gestegen.

De American Society of Mechanical Engineers (ASME) heeft hiervoor overeenkomstige normen opgesteld, waarin verschillende categorieën zijn ingedeeld soorten staal zoals A36, A516grade70, Hardox400/500 series, AR200/300 series, enz.

De walsdruk voor staal met verschillende specificaties varieert ook.

De brosheid van het materiaal, de vloeigrens van het metaal en het beoogde gebruik van de plaat zijn allemaal belangrijke factoren waarmee fabrikanten van walsmachines rekening moeten houden.

Dit is vooral belangrijk omdat de ijzer- en staalindustrie de afgelopen decennia hervormingen heeft ondergaan. Zo is zacht staal niet langer populair en behoort het tot het verleden.

Om het gewenste resultaat te bereiken, moet de koper eerst de juiste vragen leren stellen.

Elk bedrijf heeft zijn eigen unieke vereisten. Door deze vragen te beantwoorden, kan de verkoopafdeling een reeks plannen samenstellen die het beste voldoen aan de inkoopbehoeften.

Bedrijven moeten ook overwegen of ze conische of parabolische producten moeten rollen om hun markt uit te breiden.

De CNC walsmachine met een grove bovenwals en een fijne onderwals is een ideaal model voor het walsen van voorwerpen met deze vorm.

Deze walsmachine heeft het voordeel dat de slijtage aan het oppervlak van de materiaalplaat effectief wordt geëlimineerd, waardoor het slijpen van de randen aan de punt van de kegel niet meer nodig is.

Hoewel de CNC-systeem theoretisch evenwicht kan bereiken, wordt nauwkeurig conisch walsen feitelijk bereikt door het evenwicht van het koppel. Als een nauwkeurige balans wordt bereikt, kan de materiaalplaat in 5 seconden een perfecte conus vormen.

Aan de ene kant moet de aanbesteder de leverancier alle nodige details geven, zoals diameter, materiaal, fout, vorm, enz.

In de drukvatenindustrie kunnen er bijvoorbeeld eisen zijn voor een rondheidsfout in de diameterrichting van minder dan 1% of zonder defecten.

Als het vermogen van de plaatbuigmachine te hoog is, kan dit resulteren in het cilinderfenomeen, wat leidt tot ongekwalificeerde producten en ernstige gevolgen heeft voor de winst van het bedrijf.

Anderzijds moet de fabrikant van de walsmachine rekening houden met alle unieke behoeften van de koper.

De koper moet ook een fabrikant vinden die bereid is om om de tafel te gaan zitten en de details één voor één te bespreken.

Veel details zijn cruciaal, maar worden vaak over het hoofd gezien door kopers. Op dit punt moet de verantwoordelijke fabrikant deze details bevestigen.

Bedrijven moeten vaak bepalen welke materialen en diktes de beste resultaten opleveren.

Fabrikanten van buigmachines moeten daarom op basis van deze parameters machines ontwerpen en produceren die veel tijd besparen en het aantal herbewerkingen sterk verminderen.

De ervaring leert dat hoogwaardige buigmachines het beste presteren bij een volledige belasting van 50%.

Een plaatwalsmachine die bijvoorbeeld platen van 10 mm dik kan walsen, levert de beste resultaten op bij het walsen van platen van 5 mm.

Een belangrijk probleem bij het walsen van platen is de grootte van de materiaalplaat. Daarnaast richten de meeste problemen zich op de druk tussen de bovenste en onderste wals.

Als een plaatwalsmachine die ontworpen is om platen van 10 mm te walsen, gebruikt wordt om platen van 6 mm te walsen, kan er cilindrische vervorming optreden.

Dit leidt vaak tot problemen, met als grootste probleem wanneer de plaatdikte de limiet van de rolbuigmachine bereikt. Zonder het gebruik van pakkingen moet de hele machine worden weggegooid.

Aan de andere kant, als een plaatbuigmachine met grote plaatdikte ontworpen is om dunne materiaalplaten te walsen, is de sterkte van de materiaalplaten in het midden hoger dan die eromheen, wat leidt tot zandlopervervorming die niet gecorrigeerd kan worden zonder gebruik van vulplaten.

Hoe kleiner de diameter, hoe groter de benodigde walsdruk. Als de binnendiameter van de dikke plaat erg klein is, moeten ontwerpers aandacht besteden aan de positie van de bovenwals en de structuur van de plaatbuigmachine, omdat deze twee factoren een grote invloed hebben op de grootte van de opening.

De ontworpen maximale wikkelcirkeldiameter voor de meeste buigmachines is 1,5 keer de diameter van de bovenste rol.

Zo kan een bovenrol van 50 mm tot een maximale binnendiameter van 75 mm rollen.

Er is nu een nieuwe technologie die het mogelijk maakt om bijna de helft van de materiaalplaat onder druk te zetten tijdens het buigproces. ontwerp buigen diameter tot 1,1 keer de vorige methode en vergroot het effectieve diameterbereik met 30%.

Het is belangrijk op te merken dat het bereik van de beste precisiewals die alle plaatbuigmachines kunnen bereiken de helft van de ontwerpnorm is.

Bij het ontwerpen van een plaatbuigmachine moet de ontwerper rekening houden met de ondersteunende kracht van de materiaalplaat in twee richtingen: horizontaal en verticaal.

Als hiermee rekening wordt gehouden, is er minder arbeid nodig, omdat één persoon het werk kan doen waarvoor er oorspronkelijk twee nodig zouden zijn geweest.

Het is belangrijk op te merken dat bij het walsen van cilindrische producten, als de diameter groter is dan 200 keer de plaatdikte, de plaat zal buigen door zijn eigen gewicht, wat zal resulteren in een onjuiste diameter. Om dit te voorkomen, moet een plaatbuigmachine worden gebruikt met een ondersteuningsfunctie voor de materiaalplaat.

Sommige fabrikanten kiezen er echter voor om vorkheftrucks en kranen als ondersteuning te gebruiken om de kosten te verlagen, maar deze aanpak is vaak niet effectief en beperkt het toepassingsgebied van de apparatuur.

Veel inkopers hebben de neiging om belangrijke factoren over het hoofd te zien, waardoor de aangeschafte apparatuur niet aan hun eisen voldoet en problemen veroorzaakt voor de productieafdeling.