Waarom ontwikkelen laserlassen soms poriën, waardoor hun integriteit wordt aangetast? Dit artikel onderzoekt de oorzaken achter deze kleine holtes en biedt praktische methoden om ze te voorkomen. Door te begrijpen hoe factoren als laservermogen, lassnelheid en gasdynamica de vorming van poriën beïnvloeden, kunt u uw lasproces optimaliseren voor sterkere, defectvrije resultaten. Duik in de materie en ontdek bruikbare strategieën die de kwaliteit en betrouwbaarheid van uw laserlassen zullen verbeteren.

Laserlassen is uitgegroeid tot een hoeksteentechnologie in de moderne productie en wordt in alle industrieën gewaardeerd om zijn vermogen om zeer geconcentreerde energie, uitzonderlijke precisie en superieure laskwaliteit te leveren. Deze geavanceerde verbindingstechniek biedt talloze voordelen, zoals minimale warmte beïnvloede zones, hoge lassnelheden en de mogelijkheid om ongelijke materialen te verbinden.

De geavanceerde aard van laserlassystemen introduceert echter potentiële complexiteiten die zorgvuldige overweging vereisen. Onjuiste bediening, suboptimale procesparameters of een onjuiste voorbereiding van het materiaal kunnen leiden tot lasdefecten, waarbij poreusheid een veelvoorkomend en uitdagend probleem is.

Porositeit in laserlassen manifesteert zich als kleine leegtes of holtes binnen de lasnaad, wat de structurele integriteit, corrosiebestendigheid en algemene prestaties van de lasverbinding kan aantasten. Om dit probleem effectief te beperken, is een systematische aanpak essentieel. Dit omvat een grondige analyse van de hoofdoorzaak om de specifieke factoren te identificeren die bijdragen aan de vorming van porositeit, gevolgd door de implementatie van gerichte oplossingen.

Poreusheid in laserlassen wordt veroorzaakt door de insluiting van gas tijdens het stolproces van het lasmetaal. De afkoelsnelheid van het lasmetaal bij laserlassen is aanzienlijk hoger dan bij conventioneel lassen, waardoor gas moeilijk kan ontsnappen en er poriën ontstaan.

Er zijn twee hoofdoorzaken van porositeit bij laserlassen:

Lasvormingsproces

Er is een verband tussen het aantal poriën in een las en de grootte van de las. laservermogen gebruikt. Een toename van het laservermogen gaat gepaard met een toename van het aantal poriën.

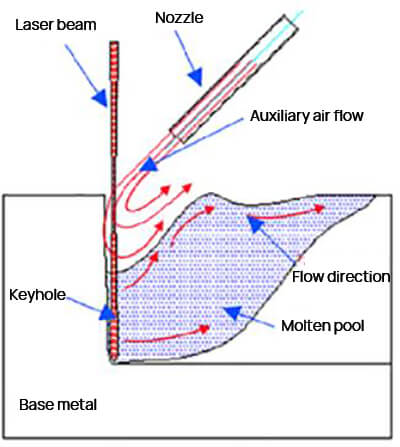

Er wordt aangenomen dat de grote hitte die wordt gegenereerd door het verhoogde laservermogen ervoor zorgt dat het gesmolten metaal extreem hoge temperaturen bereikt, wat resulteert in de productie van metaaldamp, waardoor het vloeibare metaal in het smeltbad onstabiel wordt en turbulentie veroorzaakt.

Om de vorming van poriën te verminderen, wordt aanbevolen om het laservermogen te verlagen en de lassnelheid te verhogen. Dit vermindert de productie van metaaldamp en minimaliseert de vorming van poriën.

De vorming van poriën bij laserlassen kan geminimaliseerd worden door een combinatie van metallurgische principes en geavanceerde lastechnieken. Een effectieve benadering is het introduceren van een actief gas dat ofwel oplost in het smeltbad of reageert met het gesmolten metaal om stabiele verbindingen te vormen. Dit proces helpt de vorming en groei van gasbellen die tot porositeit leiden te verminderen.

Pulslaserlassen is een andere geavanceerde techniek die wordt gebruikt om het gedrag van kleine gaten te controleren en de instroom van beschermgas te verminderen. Door het moduleren van het laservermogen creëert pulslassen een reeks overlappende puntlassen, waardoor de warmte-inbreng en de dynamica van het smeltbad beter te controleren zijn.

Hoewel deze methoden porositeit aanzienlijk verminderen, blijft volledige eliminatie een uitdaging. Voor laserlassen met diepe penetratie is de bundelslingermethode bijzonder effectief gebleken bij het minimaliseren of elimineren van poriën. Bij deze techniek wordt de laserstraal gecontroleerd over de lasnaad bewogen.

De heen en weer gaande beweging van de balk over de las dient meerdere doelen:

Als aanvulling op deze lastechnieken is het implementeren van strenge kwaliteitscontrolemaatregelen cruciaal. Door gebruik te maken van geavanceerde inspectiemiddelen zoals oppervlaktereinheidsmeters en RFU (Residual Flux Units) analysers kan de reinheid van onderdelen snel en nauwkeurig worden beoordeeld. Deze gegevensgestuurde aanpak elimineert de subjectiviteit die inherent is aan handmatige inspectieprocessen, waardoor reinigingsprocedures geoptimaliseerd kunnen worden voor een grotere efficiëntie.

Door deze geavanceerde lasmethoden te integreren met een nauwkeurige reinheidscontrole, kunnen fabrikanten het aantal luchtgaten in lasergelaste verbindingen aanzienlijk verminderen. Deze allesomvattende aanpak verbetert niet alleen de laskwaliteit, maar minimaliseert ook nabewerkingen, verlaagt de productiekosten en verbetert de algehele productie-efficiëntie.