Ooit afgevraagd waarom robotlasersnijden een revolutie in de productie teweegbrengt? Dit artikel onderzoekt hoe geavanceerde programmeermethoden en precisiegereedschappen de nauwkeurigheid bij het lasersnijden verbeteren. U ontdekt de belangrijkste factoren die van invloed zijn op de snijprecisie en leert praktische oplossingen om de prestaties te optimaliseren. Duik in het artikel om te begrijpen hoe deze technologieën uw activiteiten kunnen stroomlijnen en de productkwaliteit kunnen verhogen.

De lasersnijtechnologie van de serie robot met zes assen en fiberlaser kan worden gebruikt om te trimmen en gaten snijden.

Vergeleken met de traditionele open matrijs stempeltechnologieHet verkort de processtroom, vermindert de arbeidskosten en matrijskosten, verbetert de productkwaliteit en toegevoegde waarde en wordt veel gebruikt in de auto-industrie en ruimtevaartindustrie.

In dit artikel worden vooral de belangrijkste factoren geanalyseerd die van invloed zijn op de snijprecisie van robotlasersnijmachines na offline programmeren en worden de bijbehorende oplossingen gegeven.

In de afgelopen jaren is het concept van de industrie 4.0 diep geworteld in de harten van de mensen, en de ontwikkeling van robot lasersnijmachine naar intelligentie is een belangrijke trend geworden.

Als we willen ontwikkelen en transformeren, moeten we begrijpen hoe de robot lasersnijden machine het vastgestelde werk voltooit, en dan moeten we het hebben over de programmeermethode.

Over het algemeen zijn de programmeermethoden van de seriële robotlasersnijmachine hoofdzakelijk onderverdeeld in programmering in het onderwijs en off-line programmering.

Leren programmeren betekent dat het "oog (observatie) + brein (oordeel) + hand (registratie)" van de operator de eindeffector handmatig langs het gewenste spoor laat lopen en dit opslaat in de robotbesturing.

Nadat de robot heeft gelezen en geleerd, zal hij deze trajecten herhalen.

De voordelen zijn een lage drempel, eenvoudig te leren en het kan de fout corrigeren die wordt veroorzaakt door de mechanische structuur.

De nadelen zijn echter ook duidelijk, er is een daadwerkelijke bedrijfsomgeving nodig.

De snijkwaliteit hangt af van de ervaring van de operator en is niet geschikt voor complexe trajecten.

En de machine moet de productie stopzetten, wat de productiviteit beïnvloedt.

Off-line programmering is het reconstrueren van de virtuele 3D-omgeving van de hele werkomgeving in de computer door middel van off-line simulatiesoftware.

Vervolgens kan de software op basis van de grootte, de vorm en het materiaal van de te verwerken onderdelen automatisch het traject van de robot genereren met enkele handelingen van de softwareoperator, dat wil zeggen de besturingsopdracht.

Vervolgens wordt het traject gesimuleerd en aangepast in de software en wordt het robotprogramma gegenereerd en verzonden naar de robot.

Het voordeel van deze methode is dat ze de functies van trajectsimulatie, padoptimalisatie en botsingdetectie heeft en niet afhankelijk is van de ervaring van de operator.

Het kan ver verwijderd zijn van de werkelijke werkomgeving en is geschikt voor complexe trajecten.

Bovendien is het niet nodig om de productie te stoppen, de productie-efficiëntie te verbeteren en veel tekortkomingen van het programmeeronderwijs te verhelpen.

Off-line programmering is beter geschikt voor de intelligente ontwikkelingsrichting van robots. lasersnijden machine.

Veel gebruikers gebruiken echter offline programmeren, wat over het algemeen tot gevolg heeft dat de snijnauwkeurigheid slecht is.

Vervolgens analyseren we welke factoren die de snijnauwkeurigheid beïnvloeden na de robotlasersnijmachine met offline programmering.

Bij offline programmeren moet het simulatiemodel worden geïmporteerd in computersoftware.

Het model vertegenwoordigt het perfecte ontwerp en er zijn geen geometrische en kinematische fouten in de simulatie.

Er zijn echter toleranties bij de feitelijke verwerking en assemblage van robotonderdelen, en er zijn ook afwijkingen tussen de encoderterugkoppelingswaarde en de feitelijke bewegingswaarde in het bewegingsproces van de gewrichtsas, wat leidt tot fouten tussen de feitelijke positie van de eindeffector en de theoretische doelpositie wanneer de robot de instructies uitvoert die zijn gegeven door de offline programmering.

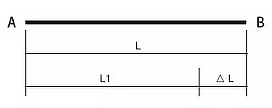

Zoals getoond in figuur 1, snijdt de offline programmeersoftware een rechte lijn van a naar B, meet de theoretische lengte L tussen AB en stuurt het commando naar de robotbesturing, maar de eigen geometrische grootte en bewegingsfout van de robot loopt alleen L1 in de werkelijke uitvoering, en er is een verschil △L met de theoretische lengte, wat de absolute fout in de positioneringsnauwkeurigheid van de robot is.

Fig. 1 absoluut positioneringsverschil △L

De zesassige robot uit de serie heeft over het algemeen een hoge herpositioneringsnauwkeurigheid (ongeveer 0,05 mm) en een extreem lage absolute positioneringsnauwkeurigheid (ongeveer 3 mm verschil per meter), wat leidt tot een slechtere geometrische maatnauwkeurigheid wanneer de robot offline programmeert.

(1) het onderdeelmodel wijzigen

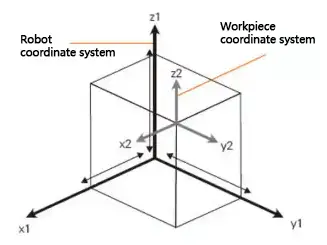

Voor sommige onderdelen met een eenvoudige omtrek en een lage precisie, snij je een kubusvorm zoals getoond in Figuur 2.

Eerst wordt het coördinatensysteem van het werkstuk evenwijdig aan het coördinatensysteem van de robot geplaatst, vervolgens wordt een massief monster gesneden of gemarkeerd volgens de instructies die door het normale onderdeelmodel worden gegenereerd, en het verschil tussen de snijafmeting en de doelafmeting wordt gemeten langs het coördinatensysteem van het werkstuk.

Dan door de 3D-modelleringssoftware of offline simulatiesoftware wordt het onderdeelmodel vergroot of verkleind langs het coördinatensysteem van het werkstuk volgens het verschil en wordt het snijprogramma opnieuw gegenereerd om de maatnauwkeurigheid te verbeteren.

Fig. 2 het model dat wordt gebouwd bij het snijden van een kubusvormig object

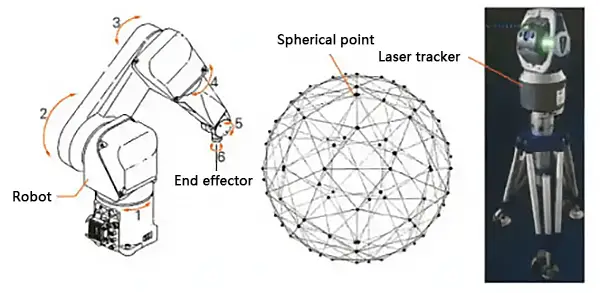

(2) de lasertracker compenseert de absolute positioneringsnauwkeurigheid van het lokale gebied van de robot.

Voor onderdelen met complexe contouren en hoge nauwkeurigheidseisen kan lasertracker worden gebruikt om de nauwkeurigheid van de eindeffector van de robot in het snijgebied te compenseren, zoals getoond in afbeelding 3.

Fig. 3 lasertracker compenseert de absolute positioneringsnauwkeurigheid van het lokale gebied van de robot

Off-line programmeren om verschillende sferische puntposities te genereren vanuit een bekend sferisch model. De robot leest en voert uit.

De lasertracker registreert en brengt deze punten in kaart en tekent uiteindelijk het werkelijke sferische model met behulp van computersoftware.

Na vergelijking met het bekende sferische model door offline programmeren, wordt de absolute positioneringsnauwkeurigheid van de robot in dit gebied gekalibreerd en gecompenseerd.

De eindeffector van de robot, ook bekend als het gereedschap, wordt geïnstalleerd op de eindflens van de robot.

Wanneer we de robot handmatig of programmatisch een bepaald punt in de ruimte laten naderen, is de essentie om het middelpunt van het gereedschap het punt te laten naderen.

Daarom kan gezegd worden dat de robotbeweging de beweging van het middelpunt van het gereedschap (TCP) is.

Wanneer de robot de fabriek verlaat, kent hij alleen de coördinaten van het middelpunt van de eindflens en moeten de coördinaten van het middelpunt van het gereedschap (TCP) worden ingevoerd in de robotbesturing na het aanleren.

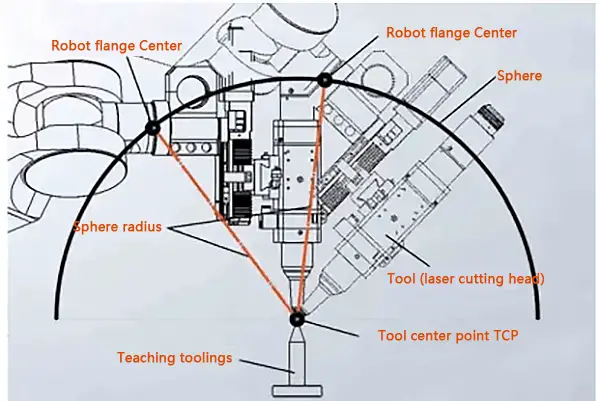

Momenteel wordt het middelpunt van het robotgereedschap meestal berekend met de vierpunts-trekkogelmethode, zoals getoond in afbeelding 4.

Fig. 4 berekeningsgereedschap middelpunt TCP

Dat wil zeggen, het middelpunt van het gereedschap nemen als het middelpunt van de bol, de bol tekenen door de middelpunten van vier verschillende posities van de robotflens te verzamelen en dan de coördinaten van het middelpunt van de bol berekenen, wat het middelpunt van het gereedschap is.

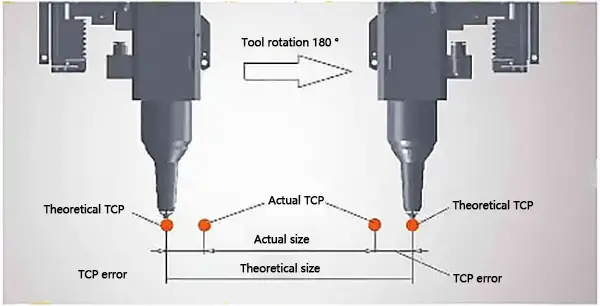

Omdat de positie van het middelpunt van de kogel handmatig wordt gekalibreerd door de relatieve positie van TCP en de leermethode te observeren, is er een fout tussen het middelpunt van het gereedschap dat met deze methode is berekend en het middelpunt van het daadwerkelijke gereedschap, zoals te zien is in afbeelding 5, die over het algemeen ongeveer 0,5 mm is.

Fig. 5 er is een fout tussen het berekende middelpunt van het gereedschap en het werkelijke middelpunt van het gereedschap

In de offline programmeersoftware is er geen fout in het gereedschapscentrum.

Bij het snijden van onderdelen zal de lasersnijkop, zolang deze rond het midden van het gereedschap draait, grote afwijkingen in grootte en positie veroorzaken.

Zoals te zien is in Figuur 6, zijn er twee orthogonale infraroodzenders en bijbehorende inductieve schakelaars in de cirkel van de gereedschapskalibrator.

Afbeelding 6 TCP-correctie van het middelpunt van het gereedschap met infrarood gereedschapkalibrator

Door een specifieke kalibratieprocedure uit te voeren, laat de robot het gereedschap in de kalibratiecirkel bewegen.

Wanneer het robotgereedschap de infraroodstraal blokkeert, stuurt de bijbehorende inductieschakelaar een signaal naar de robotbesturing en uiteindelijk berekent en beoordeelt de besturing de positie van het middelpunt van het gereedschap.

Na kalibratie kan de TCP-nauwkeurigheid van het middelpunt van het gereedschap 0,1 mm bereiken.

Naast de bovenstaande twee hoofdfactoren is de nauwkeurigheid van robotlasersnijmachines op basis van offline programmering ook gerelateerd aan de instelling van het coördinatensysteem van het werkstuk, de houding en belasting van de robot en de mate waarin het fysieke model van het onderdeel past.

De fouten in de snijnauwkeurigheid die door deze factoren worden veroorzaakt, zijn echter acceptabel voor de meeste gebruikers en kunnen ook worden gecompenseerd door de ervaring van het personeel om deze fouten te verminderen.

Kortom, in de nabije toekomst, met de ontwikkeling en diepe integratie van vision-technologie, sensortechnologie, intelligente besturing, netwerk-en informatietechnologie, big data en andere technologieën, zal de off-line programmering technologie van de robot lasersnijmachine verder worden ontwikkeld om intelligentie, zoals automatische perceptie, identificatie en reconstructie van het werkstuk en de verwerking pad, het realiseren van de onafhankelijke padplanning, automatische correctie en adaptieve omgeving.

Met steeds minder menselijke tussenkomst zal de bediening voor de gebruiker eenvoudiger worden en zal de snijprecisie steeds hoger worden.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.