Heb je je ooit afgevraagd waarom het zo moeilijk kan zijn om precieze buigingen te maken in metalen platen? In dit artikel onderzoeken we de complexiteit van de buignauwkeurigheid van kantpersen. Van het begrijpen van hoekfouten tot de effecten van materiaalkwaliteit en buigkracht, u krijgt inzicht in de factoren die de buigprecisie beïnvloeden. U zult praktische technieken en overwegingen leren om uw kantpersbewerkingen te verbeteren en consistentere resultaten te behalen bij uw metaalbewerkingsprojecten. Duik erin om uw kennis te vergroten en uw buigprocessen te optimaliseren.

Hoekfout en rechtheid fout

Vraag: is er sprake van hoekfouten en rechtheidsfouten in de "ideale buigtoestand"?

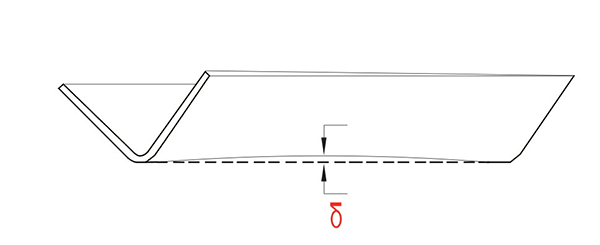

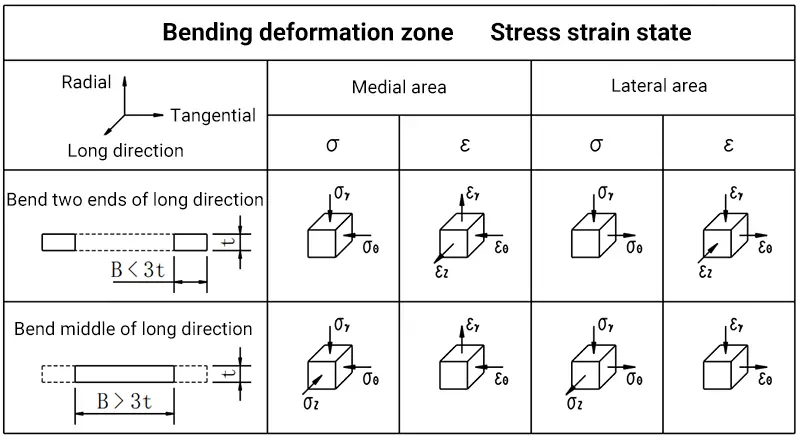

Spanning- en rekanalyse van buigproces van plaatmetaal

Rechtheid foutenanalyse

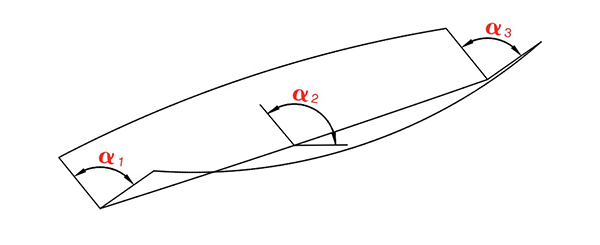

Na plaatmetaal Bij het buigen zal de rand van het gebogen werkstuk een natuurlijke doorbuiging vertonen, die meestal wordt gemeten aan de hand van de maximale doorbuiging (δ).

Volgens de spanningsanalyse is de spanning (σZ) in de vervormingszone trekspanning aan de buitenkant en drukspanning aan de binnenkant. Deze tegengestelde trek- en drukspanningen creëren een buigmoment, dat nodig is om het werkstuk recht te houden tijdens het buigen. Aan het einde van het buigproces verdwijnt dit moment echter, waardoor het werkstuk naar boven doorbuigt.

Hoe langer de buigplaat is, hoe groter de doorbuiging (δ) zal zijn. Evenzo geldt dat hoe breder de buigplaat Hoe kleiner de plaatbreedte, hoe groter de doorbuiging (δ) zal zijn.

Door de buighoek te verkleinen van 150° naar 90° wordt de doorbuiging (δ) echter kleiner.

Bovendien zal de doorbuiging (δ) evenredig toenemen naarmate de plaatdikte toeneemt.

Druk uitoefenen op de rand van de buigplaatzoals door correctiebuigen of driepuntsbuigen, kan de rechtheid van het werkstuk verbeteren.

De belangrijkste factoren die de buignauwkeurigheid van een kantpers beïnvloeden zijn de stijfheid van de kantpers, de buigmodus en de buigkracht.

Hoe bepaal je de stijfheidsindex van een kantbank in een ontwerp?

Doorbuiging vervorming van afkantpers machine

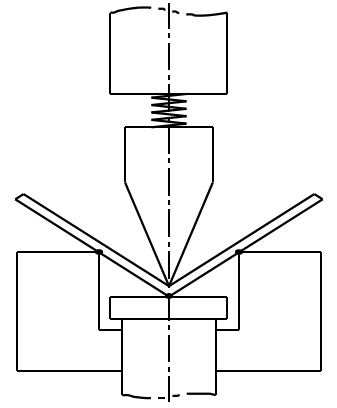

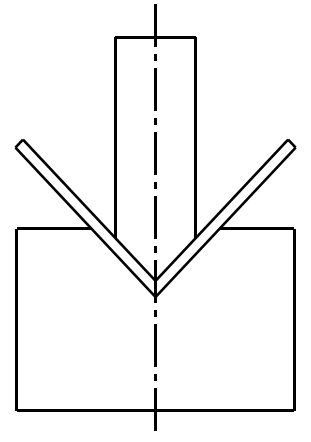

1) Luchtbuigen

2) Driepuntsbuigen

3)Coining

Hoe verandert de buigkracht tijdens het buigen?

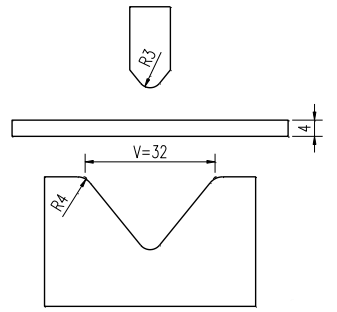

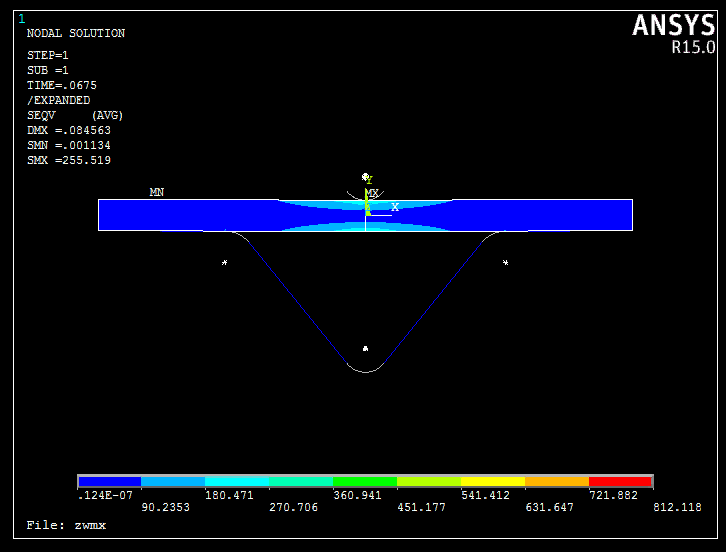

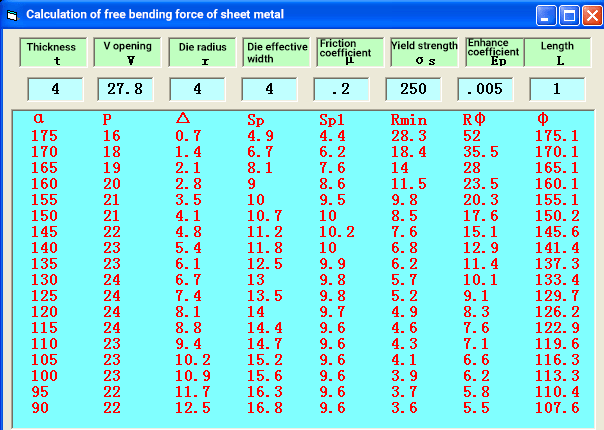

1)Vrij buigen van scherpe pons

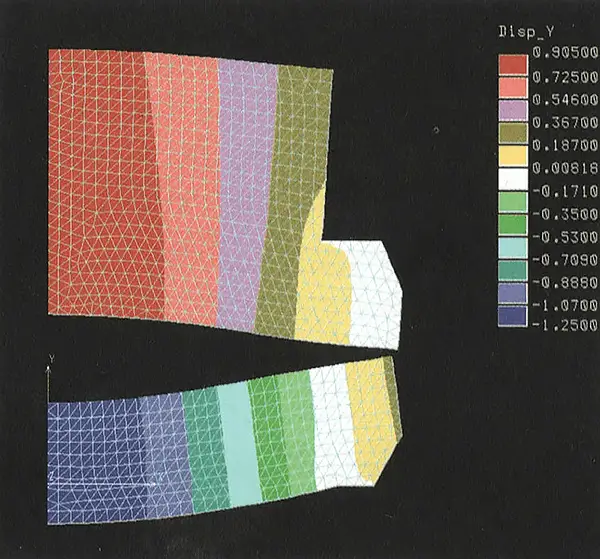

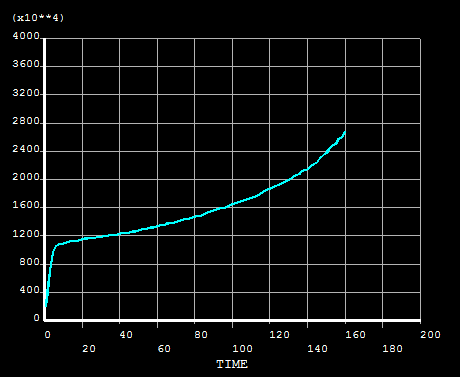

Zoals geïllustreerd in de bijgaande figuur, is het plaatmateriaal in de vrije buigmodus gemaakt van Q235 staaldie wordt beschouwd als ideaal elastisch-plastisch gedrag met lineaire verharding. De treksterkte van dit materiaal is σS = 250 MPa en de verhardingsmodulus (ook bekend als de tangensmodulus) is 1050 MPa.

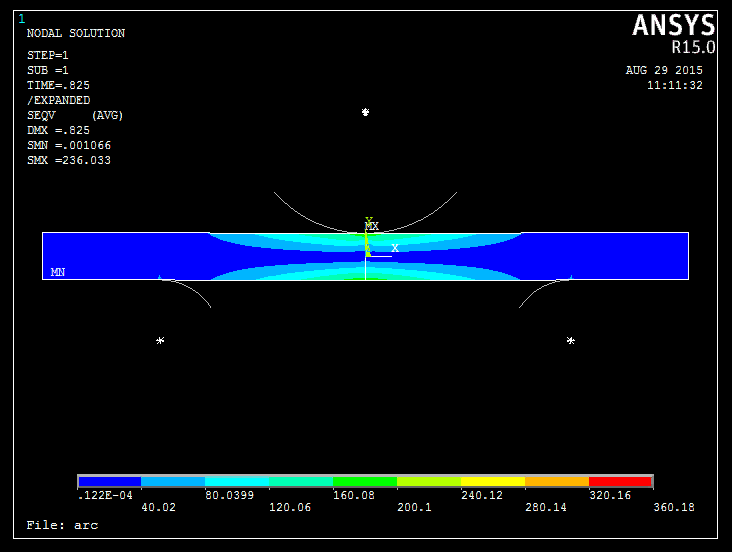

De resultaten van de ANSYS-analyse zijn als volgt

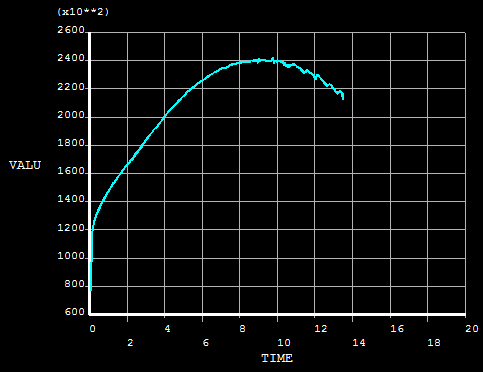

Buigkracht curve:

De resultaten van de analysemethode zijn als volgt

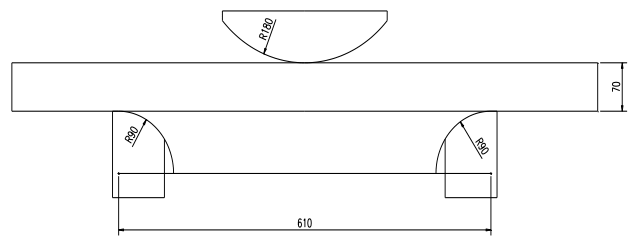

2) Breed mes buigen

Zoals de bijgaande afbeelding laat zien, is de bovenste matrijs ontworpen met een brede boog van R180 en is het plaatmateriaal ingesteld op X80. Dit materiaal heeft een ideaal elastisch-plastisch gedrag met lineaire verharding, en zijn treksterkte is σs = 552 MPa. De verhardingsmodulus (ook wel de tangensmodulus genoemd) van dit materiaal is 840 MPa.

De resultaten van de ANSYS-analyse zijn als volgt

Buigkrachtcurve:

Er zijn nog andere factoren die de buignauwkeurigheid beïnvloeden, waaronder ongelijke plaatdikte, plaathardheid, vervorming van de werkbank en ram tijdens het buigen, keuze van de matrijsopening, diepte van de bovenste matrijs in de onderste matrijs, slijtage van de matrijs en convexiteit van de werkbank. Deze factoren kunnen fouten veroorzaken in de buighoek en rechtheid van het werkstuk na het buigen.

De matrijsopening en de diepte van de bovenste matrijs in de onderste matrijs worden geregeld door handmatige programmering.

De nominale bocht is een vrije bocht van koolstofarm staalplaat met treksterkte σb = 450 N/mm², die de plaat in een hoek van 90° buigt op de V-vormige matrijs met een openingsafstand V = 8 × S.

Als er nominaal gebogen wordt met platen van ongelijke dikte, kunnen er hoekfouten optreden.

Als de hardheid van de plaat niet uniform is, is de terugvering van het werkstuk tijdens het buigen niet gelijk.

Daarom heeft de kwaliteit van de materialen een grote invloed op de kwaliteit van de verwerking.

Onder invloed van de belasting zullen de werkbank en de ram elastische vervorming ondergaan.

De diepte van de bovenste matrijs in de onderste matrijs ongelijk is over de gehele lengte, wat de buighoek en rechtheid van het werkstuk kan beïnvloeden.

Om dit probleem op te lossen, maakt de machine gebruik van de NC convex van de werktafel om de vervorming te compenseren, de diepte van de bovenste matrijs in de onderste matrijs over de gehele lengte in wezen gelijkmatig te houden en de nauwkeurigheid van de matrijs te verbeteren. buighoek en rechtheid van het werkstuk.

Excentrische belasting verwijst naar belasting aan de linker- of rechterkant van de ram. De machine is goed bestand tegen excentrische belasting.

Onder invloed van de excentrische belasting wordt een kanteling gegenereerd tussen de werkbank en de ram.

Het roosterdetectiemechanisme aan beide uiteinden van de ram detecteert de afwijking en geeft feedback aan de computer. De computer regelt de proportionele servoklep om de hoeveelheid olie die de oliecilinder ingaat aan te passen, om de positie van de twee zuigers gesynchroniseerd te houden en een kleine parallelliteitsfout tussen de werkbank en de ram te behouden.

Bij de verwerking van speciale onderdelen moet rekening worden gehouden met bovenstaande excentrische belasting. In het algemeen moet het werken onder excentrische belasting worden vermeden.

Na de buigdeel is gevormd en de hoek ongeveer α° is, kan de gemeten hoekfoutwaarde △α° worden gecorrigeerd door de positie Y van het onderste dode punt aan te passen. De correctiewaarde △Y kan bij benadering worden berekend met de volgende formule: △Y = K × V × △α

Waar:

Wanneer α ≈ 90°, K ≈ 0,0055; voor gevouwen stalen staaf met 8-12 zijden, wanneer α ≈ 135°-157,5°, K ≈ 0,004.

Als de hoek van het geïnspecteerde onderdeel groter is dan de tekening vereist, stelt u de positie van het onderste dode punt naar beneden bij volgens de correctiewaarde △Y; anders stelt u naar boven bij.

Voorbeeld 1:

De hoeken aan beide uiteinden zijn gelijk aan de middelste hoek.

Voor het vouwen van een dodecagon met α= 150° kies je de opening V = 200mm en meet je de hoek na het buigen, α= 151,5°. Met bovenstaande methode wordt △α berekend op 1,5° en K is 0,004.

△Y = K × V × △α = 0,004 × 200 × 1,5 = 1,2 mm.

Voer de positie van het onderste dode punt Y + △Y in de computer in.

Voorbeeld 2:

De hoeken aan beide uiteinden zijn niet gelijk aan de middelste hoek.

Voor een werkstuk dat gebogen is bij α=90° met opening V = 60 mm, zijn de werkelijk gemeten hoeken aan beide uiteinden α=90° en is de middelste hoek α=91° (de bolle hoeveelheid is niet genoeg).

Met bovenstaande methode: △α = 1°; K=0,0055

△Y = K × V × △α = 0,0055 × 60 × 1 = 0,33 mm.

Voeg △Y toe aan de oorspronkelijke convexe waarde en voer deze in de computer in.

Als de middelste hoek kleiner is dan de hoeken aan beide uiteinden (de bolle hoeveelheid is te groot), verminder dan de bolle waarde met △Y van de oorspronkelijke basis en voer deze in de computer in.

Voorbeeld 3:

De hoeken aan de onderkant van de kolom zijn niet gelijk. Met een openingsbreedte V = 60 mm wordt een werkstuk gebogen onder α= 90°.

De werkelijk gemeten hoek aan de linkerkant is α=90°, en de hoek aan de rechterkant is α=91° (linksonder en rechtsboven).

Met bovenstaande methode: △α=1, K=0,0055

△Y=K × V × △α=0,0055 × 60 × 1=0,33mm

Voer de Y + △Y-waarde in op het nulpunt van het rechteruiteinde omhoog om de referentiepositie te wijzigen.

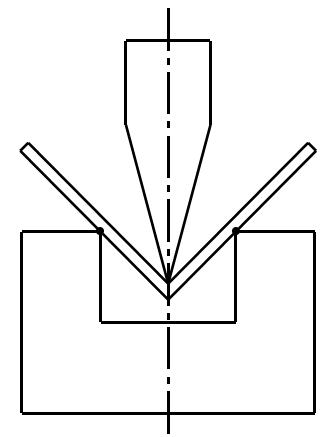

De hoeknauwkeurigheid is waarschijnlijk de meest complexe en uitdagende parameter om te controleren bij buigbewerkingen. Er zijn twee veelgebruikte buigmethodes: onderbuigen en luchtbuigen. Verschillende toepassingen van onderbuigen worden als volgt geïllustreerd.

Het doorbuigen van de bodem wordt geregeld door de neerwaartse kracht aan te passen die wordt uitgeoefend tijdens de buigproces om het metaal te vormen. De voordelen zijn onder andere een hoge hoeknauwkeurigheid, tot ±15 minuten, met consistente buighoeken.

De nadelen zijn echter aanzienlijk: er is vijf tot acht keer meer kracht nodig dan bij luchtbuigen en de flexibiliteit is lager. Voor verschillende hoeken of vormen is ander gereedschap nodig.

Luchtbuigen, ook bekend als vrijbuigen, wordt vaker gebruikt. Het wordt bestuurd door het regelen van de afdaling van de Y-as, dat wil zeggen de diepte tot waar de bovenste matrijs de onderste matrijs binnendringt, en regelt zo het buighoek.

De voordelen van luchtbuigen zijn onder andere een lagere benodigde kracht en een hoge flexibiliteit, omdat één set gereedschappen werkstukken onder verschillende hoeken kan buigen. Het nadeel is een lagere precisie in de hoek van het gebogen werkstuk en een slechtere consistentie.

Waarom is de hoeknauwkeurigheid van luchtgebogen werkstukken lager? Bijvoorbeeld bij het buigen van plaatmetaal Met een V10 ondermatrijs kan een verschil van 0,05 mm in de afstand tussen de bovenmatrijs en de ondermatrijs resulteren in een hoekafwijking van 1°, zoals weergegeven in de tabel hieronder.

Tabel: Veranderingen in de dalingsdiepte die overeenkomen met een hoekvariatie van 1° voor verschillende matrijsopeningen aan de onderkant en buighoeken

| Buighoek/onderste matrijsopening | 30° | 45° | 60° | 75° | 90° | 105° | 120° | 135° | 150° | 165° |

| 4 | 0.17 | 0.07 | 0.04 | 0.03 | 0.02 | 0.02 | 0.02 | 0.01 | 0.01 | 0.01 |

| 6 | 0.26 | 0.11 | 0.07 | 0.05 | 0.04 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 |

| 8 | 0.36 | 0.14 | 0.08 | 0.06 | 0.05 | 0.04 | 0.04 | 0.03 | 0.03 | 0.03 |

| 9 | 0.41 | 0.16 | 0.09 | 0.07 | 0.05 | 0.05 | 0.05 | 0.04 | 0.03 | 0.03 |

| 10 | 0.45 | 0.18 | 0.10 | 0.08 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 | 0.04 |

| 12 | 0.54 | 0.22 | 0.13 | 0.08 | 0.07 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 |

| 14 | 0.61 | 0.24 | 0.15 | 0.10 | 0.08 | 0.07 | 0.06 | 0.06 | 0.06 | 0.06 |

| 15 | 0.66 | 0.26 | 0.16 | 0.11 | 0.08 | 0.08 | 0.07 | 0.07 | 0.07 | 0.06 |

| 16 | 0.71 | 0.28 | 0.16 | 0.12 | 0.09 | 0.08 | 0.07 | 0.07 | 0.07 | 0.07 |

| 18 | 0.81 | 0.32 | 0.19 | 0.13 | 0.11 | 0.09 | 0.08 | 0.08 | 0.07 | 0.07 |

| 20 | 0.90 | 0.36 | 0.21 | 0.15 | 0.11 | 0.10 | 0.09 | 0.09 | 0.09 | 0.08 |

| 22 | 1.00 | 0.40 | 0.23 | 0.16 | 0.13 | 0.11 | 0.10 | 0.09 | 0.09 | 0.09 |

| 24 | 1.09 | 0.44 | 0.25 | 0.17 | 0.14 | 0.11 | 0.10 | 0.10 | 0.10 | 0.10 |

Momenteel kan de Y-as precisie van buigmachines over het algemeen 0,01 mm bereiken, dus de hoekafwijking zou niet te groot moeten zijn. Maar kan de dikte van de metalen plaat gegarandeerd perfect consistent zijn?

Als een 1.5mm dik De dikte van de plaat verschilt met 10%, dat is een verschil van 0,15 mm, wat overeenkomt met een verschil van 0,15 mm in de afstand tussen de bovenste en onderste matrijs, wat resulteert in een hoekafwijking van ongeveer 3°.

Op dezelfde manier kan een variatie van 10% in de spanningsuithardingseigenschappen van de metalen plaat ongeveer een verandering van 1,5° in de buighoek veroorzaken. De invloed van metaalplaatdikte en spanningsuitharding op de buighoek tijdens luchtbuigen wordt weergegeven in figuur 6.

Dit is waar buigmachines verschillen van metalen snijmachine gereedschap. Met metaal snijden machines kan de uiteindelijke nauwkeurigheid van de bewerkte onderdelen worden gegarandeerd, ongeacht de verschillen in grootte tussen de onbewerkte werkstukken, zolang de bewerkingsmachine nauwkeurig genoeg is.

Dit is echter niet het geval bij de gangbare praktijk van luchtbuigen op afkantpersenHet gaat niet om de inherente precisie van de machine.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.