Heb je je ooit afgevraagd hoe een eenvoudige plaat metaal verandert in een complex, driedimensionaal object? Afkantpersen, een cruciaal proces bij metaalbewerking, vormt de sleutel tot deze fascinerende transformatie. In dit artikel duiken we in de wereld van de kantpersen en onderzoeken we de principes, types en werkingsmechanismen achter deze essentiële technologie. Maak je klaar om de geheimen van het precisiebuigen van metaal te ontdekken!

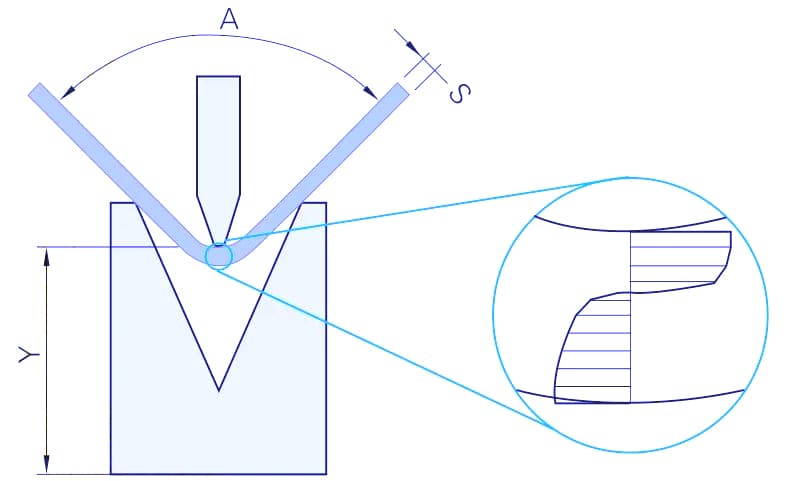

Bij het buigen in de afkantpers wordt de metalen plaat elastisch vervormd onder de druk van de bovenste matrijs of onderste matrijs van een kantbank, gevolgd door plastische vervorming.

Aan het begin van het plastisch buigen is de plaat vrij om te buigen. Wanneer de druk van de bovenste of onderste matrijs op de plaat wordt uitgeoefend, vormt deze zich geleidelijk naar het binnenoppervlak van de V-groef van de onderste matrijs, met de krommingsstraal en buigkracht arm afnemend.

Dit gaat door tot de bovenste en onderste matrijs volledig contact maken aan het einde van de slag, waarbij een V-vorm wordt gevormd, bekend als buigen.

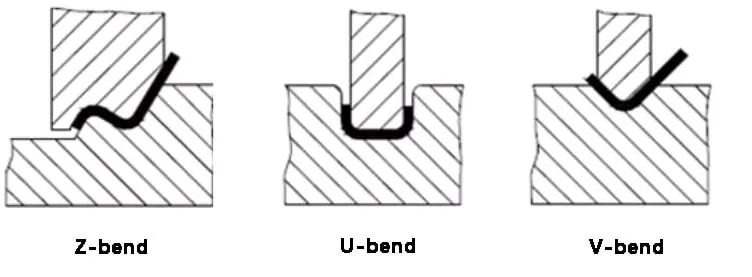

In het algemeen is afkantpersen een procestechnologie die de plaat of de hoek van de plaat verandert door er druk op uit te oefenen.

Buigen is een ongelooflijk wijdverspreide toepassing, zichtbaar overal waar plaatmetaal wordt gebruikt, en je zou kunnen zeggen dat het alle aspecten van het leven raakt. Het doel van een afkantpers is om vlakke platen te plooien tot een verscheidenheid aan driedimensionale onderdelen die nodig zijn voor praktische toepassingen.

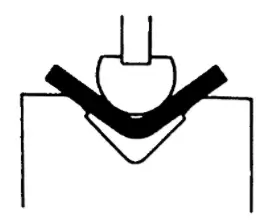

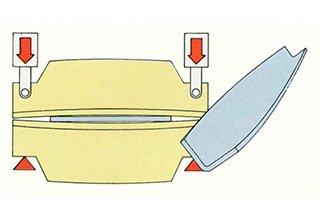

Hoe wordt dit bereikt? Door het plaatmetaal horizontaal op de onderste matrijs te plaatsen, het te positioneren met behulp van een achteraanslag en het metaal in de onderste matrijs te drukken. V groef met de bovenste matrijs om de gewenste buighoek te bereiken, wordt de vlakke plaat getransformeerd in een driedimensionaal werkstuk, zoals weergegeven in onderstaande afbeelding.

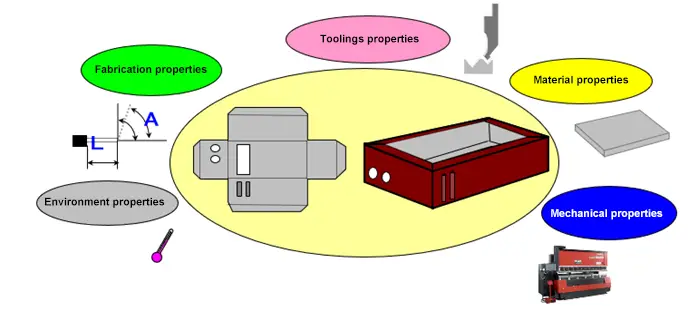

Er zijn veel aspecten van buigen die aandacht verdienen. Voor gebogen producten is het belangrijk om rekening te houden met de maatnauwkeurigheid, buigradius, hoeknauwkeurigheid, rechtheid en indrukking.

De rechtheid van gebogen producten hangt af van de stijfheid van het machineframe (frameontwerp, staalkeuze, enz.), terwijl inkepingen geminimaliseerd of geëlimineerd kunnen worden door de schouderradius van de ondermatrijs te vergroten, anti-inkepingsfolie te gebruiken of een inkepingsvrije ondermatrijs te gebruiken.

Voor de afkantpersen zelf zijn nauwkeurigheid van de Y-as en X-as, stabiliteit, veiligheidsmaatregelen (zoals bescherming tegen beknelling van de hand) en bedieningsgemak (CNC systemenEen T-as met volgondersteuning, hydraulische klemming voor de boven- en ondermatrijzen, automatische gereedschapswissel en automatisch buigen) moeten allemaal overwogen worden.

Afkantpersen zijn essentiële gereedschappen die worden gebruikt in industriële fabricageprocessen om nauwkeurig en efficiënt metalen platen te buigen en te vormen. Er zijn voornamelijk twee categorieën kantpersen: mechanische pers remmen en die met hydraulische transmissie.

Mechanische persremmen: Deze machines maken gebruik van een mechanische aandrijving, meestal aangedreven door een vliegwiel, om kracht te genereren. De kracht wordt overgebracht op het gereedschap via een krukmechanisme of een excentrisch tandwiel, afhankelijk van het machineontwerp. Mechanische afkantpersen werken op hoge snelheden en bieden een uitstekende precisie, waardoor ze ideaal zijn voor eenvoudige, repetitieve buigtaken op dunne tot middelmatig dikke materialen. Hun nadeel is echter dat ze meestal vaker onderhoud nodig hebben en minder energiezuinig zijn in vergelijking met hydraulische pers remmen.

Hydraulische persremmen: Aan de andere kant, hydraulische transmissie Kantpersen gebruiken vloeibare energie om buigkracht te genereren. Deze machines zijn uitgerust met hydraulische cilindersen de kracht die wordt uitgeoefend op het gereedschap wordt geregeld door de druk van de hydraulische vloeistof te variëren. Hydraulische afkantpersen bieden verschillende voordelen ten opzichte van hun mechanische tegenhangers:

Hoewel zowel mechanische afkantpersen als hydraulische afkantpersen hun unieke voordelen en toepassingen hebben, zijn hydraulische machines steeds populairder geworden vanwege hun veelzijdigheid, nauwkeurigheid en onderhoudsgemak. Ongeacht het type, hangt de keuze van de meest geschikte afkantpers voor elk fabricageproject af van factoren zoals materiaalvereisten, productievolume en gewenste prestaties.

De bovenste en onderste matrijs zijn gemonteerd op de bovenste en onderste werktafel van de pers. remmachinerespectievelijk. De relatieve beweging van de werktafels wordt aangedreven door een hydraulische transmissie en hun vorm, in combinatie met de bovenste en onderste matrijzen, maakt het mogelijk om de plaat te buigen.

Buigen is in wezen een koud vervormingsproces waarbij plaatmetaal in een specifieke vorm wordt gebogen. Het is een drukverwerkingsmethode uitgevoerd bij kamertemperatuur, waarmee metalen materialen kunnen worden gebogen, niet-metalen materialenen composietmaterialen.

Bij deze verwerkingsmethode wordt het werkstuk bewerkt met behulp van de buigmal en hydraulische apparatuur. De maatnauwkeurigheid van de gebogen onderdelen wordt gegarandeerd door de bovenste en onderste mallen en buigapparatuur.

Het vervormingsproces verloopt als volgt: Bij een bepaalde grootte van de plaat oefent de bovenste matrijs een buigkracht uit, een reactiekracht vormt een buigmoment op het steunpunt van de onderste matrijs, waardoor de plaat wordt gedwongen te vervormen. De uiteindelijke buighoek van de plaat wordt bepaald door de diepte tot waar de bovenste matrijs de opening van de onderste matrijs binnendringt.

De belangrijkste onderdelen van een CNC afkantpers bestaan uit een achteraanslag, een bovenmal en een ondermal.

De achteraanslag is een werkend onderdeel dat de locatie van de buiglijnterwijl de bovenste en onderste mallen worden gebruikt om de buighoek en de binnenradius van het werkstuk te regelen. Of het werkstuk al dan niet gekwalificeerd is, wordt voornamelijk bepaald door deze drie onderdelen.

Fundamentele principes van buigen met een afkantpers

1) Uitwendige hoeken moeten voor de inwendige hoeken worden gebogen.

2) Speciale vormen (met betrekking tot vormen die geen 90° zijn) moeten worden gebogen vóór standaardvormen.

3) De vorige buigstap mag de volgende stappen niet beïnvloeden of verstoren.

4) Bij het buigen in de beginfase moet rekening worden gehouden met geschikte positioneringsreferenties voor toekomstige stappen.

Tijdens het buigen kan de ram van een afkantpers met verschillende snelheden naar beneden bewegen, afhankelijk van de werkfase, om goed te kunnen buigen zonder de operator te verwonden.

Er zijn vier verschillende fasen:

FASE 1 - SNELLE SNELHEID, tot op het plaatwerk.

Dit is een vaste snelheid die niet door het programma kan worden geregeld. De bovenste kamers van de cilinders ontvangen een hoge stroom lagedrukolie rechtstreeks uit de tank, zodat de ram vrij valt en profiteert van zijn eigen gewicht.

FASE 2 - SNELHEID, die kan worden ingesteld in de numerieke besturing.

De maximaal toegestane werksnelheid is 10 mm/s in overeenstemming met de huidige veiligheidsvoorschriften. Wanneer, tijdens de snelle snelheidsafname, de ram de snelheidsverandering nadert (ongeveer 20 mm van het plaatmetaal). begint hij af te remmen; dit wordt bereikt door de oliedruk in de onderste kamers van de cilinders aan te passen.

De hoge snelheid schakelt over naar de werksnelheid en de bovenste kamers van de cilinders ontvangen olie onder hoge druk, die de nodige kracht levert om het plaatmetaal te vervormen. De oliedruk wordt ingesteld door middel van regelapparaten, afhankelijk van de werkbehoeften en de maximale kracht van de gebruikte gereedschappen. De werksnelheid moet zo worden ingesteld dat de operator het plaatmetaal kan verplaatsen zonder het oppervlak te beschadigen.

FASE 3 - LAGE SNELHEID (DWELL)

Wanneer de ram de juiste positie langs de Y-as bereikt om de vereiste hoek te bereiken, wacht hij enkele seconden. Deze tijd kan worden ingesteld in de numerieke besturing en hoe langer hij is, hoe meer het plaatmetaal meegeeft met een daaropvolgende vermindering van zijn springrug.

FASE 4 - TERUGKEERSNELHEID

Als het buigen klaar is, gaat de ram van de afkantpers omhoog door het onder druk zetten van de onderste cilinders en het onder druk zetten van de bovenste cilinders. Als het gebogen product groot of zwaar is, moet de retoursnelheid worden verminderd om te voorkomen dat het naar de operator valt voordat hij tijd heeft gehad om het vast te pakken.

De operator van de afkantpers moet ook de Y-slag van de ram instellen. Om de buigtijd te verkorten, moet de retoursnelheid tot een minimum worden beperkt, zodat het product gemakkelijk kan worden gehanteerd en verwijderd.

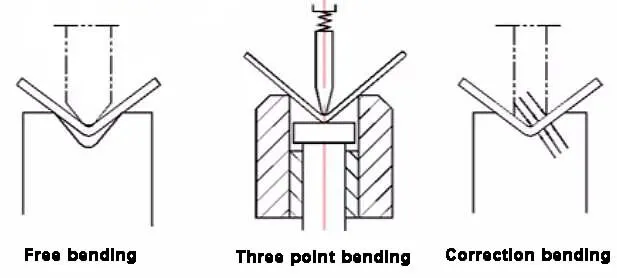

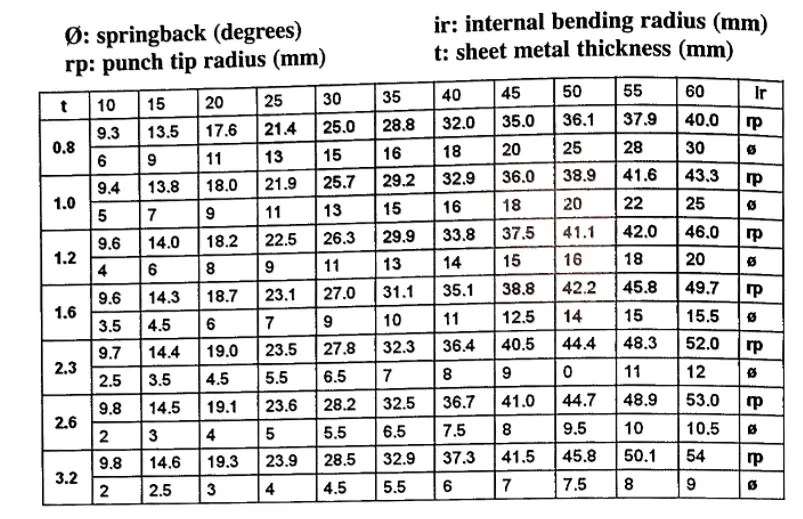

Vrij buigen, driepuntsbuigen en correctiebuigen zijn enkele voorbeelden. Het onderscheid tussen deze drie methoden is te zien in het onderstaande diagram.

Vrij buigen

Vrij buigen, ook bekend als luchtbuigen, is minder complex dan andere methodes. De buighoek wordt geregeld door de diepte van de bovenste matrijs in de V-groef van de onderste matrijs.

De nauwkeurigheid van de gebogen onderdelen hangt af van verschillende factoren, zoals Y1, Y2 en de V-as boven- en ondermallen en platen.

Het wordt echter veel gebruikt vanwege zijn veelzijdigheid en brede verwerkingsbereik. Het wordt toegepast op structuren met een eenvoudige structuur, groot volume of niet al te grote uitvoer.

Buigen met drie punten

Driepuntsbuigen, ook wel matrijsbuigen (bottoming) genoemd, heeft een buighoek die wordt bepaald door de wighoogte in de onderste matrijs.

De bovenste matrijs levert alleen voldoende buigkracht en elimineert niet-parallelliteit tussen de matrijzen via het hydraulische kussen op de ram.

Deze methode kan onderdelen produceren met een hoge precisie, wat betekent dat kleine hoeken en rechtheid fouten. Het wordt gebruikt voor structuren met complexe structuren, klein volume en massaverwerking.

Correctie buigen

Correctiebuigen wordt gevormd in de holte die bestaat uit boven- en ondermatrijzen, waardoor een ideale doorsnedevorm kan worden verkregen. Het vereist echter een grote buigkracht en herhaalde matrijsreparaties, en heeft een slechte matrijsveelzijdigheid.

Deze buigmethode wordt vaak gebruikt als er speciale vereisten of speciale doorsnedevormen zijn die niet kunnen worden bereikt met vrij buigen.

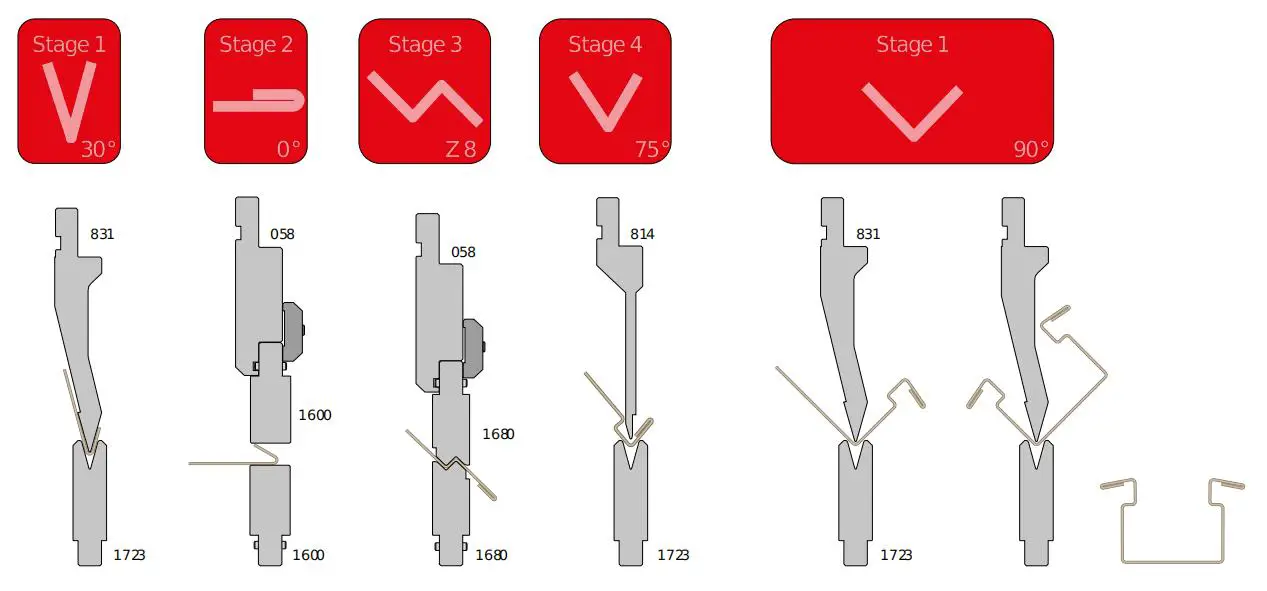

Buigen

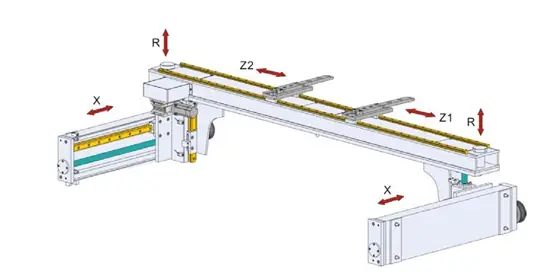

Trappenbuigen bestaat uit het tegelijkertijd monteren van een afkantpers met verschillende gereedschappen om het buigproces te versnellen.

Trapsgewijs buigen is nodig wanneer een profiel geproduceerd moet worden met behulp van verschillende gereedschapssets; operators kunnen het plaatwerk van de ene gereedschapsset naar de andere verplaatsen langs de Z-as van de afkantpers om de verschillende buigingen te maken.

Het is belangrijk dat de operator:

Grote bocht

Bochten met een grote radius kunnen worden verkregen met behulp van radiusgereedschaphouders, waarin radiusgereedschap van verschillende afmetingen kan worden geplaatst om de vereiste buigradius te verkrijgen.

Deze radiusgereedschappen zijn erg handig voor kleine en middelgrote afkantpersen, die tafels hebben die te klein zijn om de grote matrijzen te monteren die nodig zijn om grote radiusbochten te maken.

Bij het buigen met een grote radius geeft plaatmateriaal minder mee dan bij andere buigtypes, waardoor de terugvering groter is en moeilijk te berekenen.

Er moet dus een buigtest worden uitgevoerd om de precieze waarde van de terugvering te bepalen, die afhankelijk is van het materiaal en de dikte en de radius die moet worden verkregen.

Houd er bovendien rekening mee dat terugvering van invloed is op de inwendige buigradius. Daarom moet het te gebruiken radiusgereedschap kleiner zijn dan de vereiste inwendige buigradius.

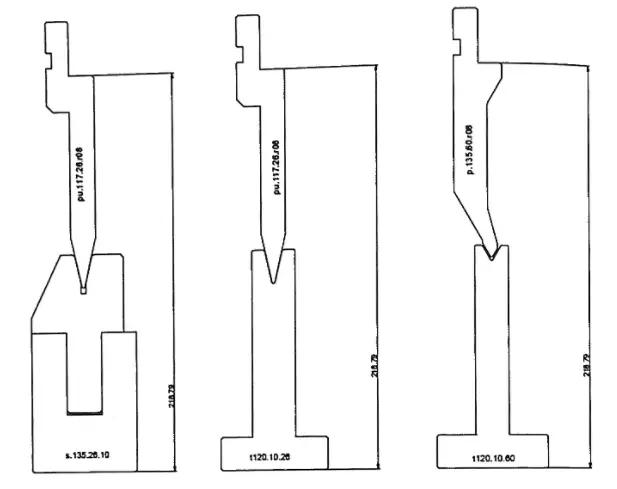

De onderstaande tabel geeft een schatting van de gemiddelde terugvering en de stempelpunt die nodig is om verschillende interne buigradiussen te verkrijgen, afhankelijk van de verschillende plaatdiktes:

Na het bepalen van de radius is een andere moeilijkheid het bepalen van de breedte van de veedieper waarmee de juiste buiging wordt verkregen. In feite is het belangrijk om de juiste verhouding tussen de twee waarden te vinden.

De volgende formules geven een idee van de meest geschikte dobbelsteen om te gebruiken:.

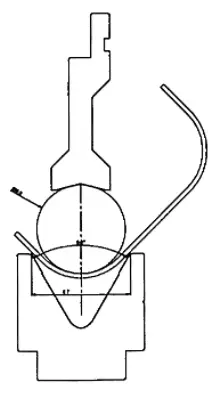

Tijdens het buigen met een grote radius kan plaatmateriaal het contactgebied met het radiusgereedschap verlaten en een luchtbel creëren in de interne buigradius. Dit staat bekend als voortijdig buigen. Het resultaat is daarom niet erg nauwkeurig.

Als je een zeer precieze inwendige radius nodig hebt, is het beter om matrijzen met kunststof inzetstukken te gebruiken, die het plaatmetaal tegen het radiusgereedschap duwen en zo voortijdig buigen voorkomen.

Als radiusgereedschap met doorsnede nodig is, zijn traditionele houders met schroefgaten voor het bevestigen van radiusgereedschap niet geschikt. In dit geval moeten operators kiezen voor radiusgereedschappen met een doorvoerschroef die ook geschikt is voor korte radiussegmenten.

Een ander probleem waar operators mee te maken krijgen bij grote radiusbochten is het begrijpen van de tekening en het definiëren van de afstand tussen de achteraanslagen (x-as) en de buigas (y-as). en de buigas (y-as).

Bedieners van afkantpersen verkrijgen deze afmeting vaak door tests uit te voeren met afvalplaatwerk totdat ze het vereiste profiel krijgen. We raden ontwerpers aan om in de tekeningen de afmeting aan te geven tussen het middelpunt van de kromming en het contactpunt van het plaatwerk met de achteraanslagen.

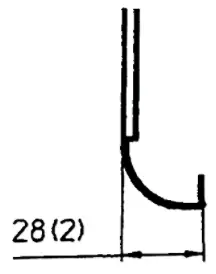

In de tekening hiernaast bijvoorbeeld is de externe 28 mm-maat nutteloos voor de operator van de afkantpers, die eigenlijk de maat nodig heeft vanaf het middelpunt van de kromming tot het contactpunt van het plaatmetaal met de achteraanslag (zijwaarts al gebogen), wat 25,2 mm is.

Bump buigen

Als de vereiste interne radius erg groot is en niet in één keer kan worden verkregen, kan het zijn dat operators deze moeten verkrijgen via hobbelvorming. Stompvormen bestaat uit het buigen met meerdere slagen van de afkantpers om een buiging te krijgen die lijkt op rolbuigen.

Bochten met een grote straal die door middel van stotteren zijn gemaakt, zijn esthetisch vrij slecht, omdat de straal bestaat uit een aantal korte rechte zijden die duidelijk zichtbaar zijn.

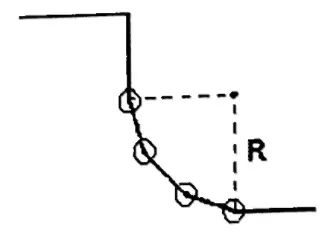

Om te kunnen bumpvormen, moeten een aantal factoren worden vastgesteld. Allereerst moet de operator het aantal benodigde kantpersbewegingen berekenen.

en dan, om de afstand en hoek tussen elke bocht te weten, moet hij:

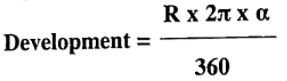

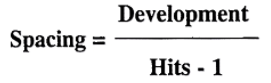

1. Bereken de ontwikkeling van het plaatwerk:

2. Zodra het aantal treffers is gedefinieerd, bepaalt u de afstand, d.w.z. de x-dimensie van elke bocht

3. Zodra het aantal treffers is gedefinieerd, bereken je de hoek van elke bocht

Als een operator de numerieke besturing van zijn afkantpers instelt met behulp van deze parameters, krijgt hij de vereiste radius en hoek.

Tijdens deze type buigingmoet een operator controleren of het plaatwerk

drukt tegen de achteraanslagen; als dit niet mogelijk is, moet hij buiglijnen direct op het plaatwerk tekenen en daarlangs buigen zonder achteraanslagen te gebruiken.

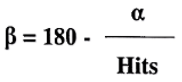

Y1 en Y2 as: Regelt de op- en neerwaartse beweging van de ram

V-as: Regelt de doorbuigingscompensatie van de afkantpers

X, R, Z1, Z2 en X' as: Dit zijn de besturingsassen van het achterpositioneringssysteem, die verantwoordelijk zijn voor het regelen van de positioneringspositie van de achteraanslag (zie de definitie van elke as in de illustratie)

T1- en T2-as: Servo materiaalondersteuning (plaatvolger). Tijdens het buigproces volgt de bewerkte plaat de ondersteuning en de plaatvolgers bieden ondersteuning voor het materiaal.

De volgende assen zijn nodig voor elke kantpersmachine: Y1, Y2 en V. Gebruikers kunnen de achteraanslag en servo-opvolgende materiaalondersteuningsassen selecteren op basis van de behoeften van de verwerkte onderdelen.

Het is belangrijk op te merken dat de X-as niet afzonderlijk kan worden geselecteerd en samen met de Z1- en Z2-assen moet worden gebruikt om enige praktische betekenis te hebben.

V-as is de as voor doorbuigingscompensatie en er zijn twee implementatiemethoden.

Een daarvan is positieregeling, die de elastische vervorming van de machine tijdens het buigen compenseert door een gelijke hoeveelheid omgekeerde vervorming te geven op de corresponderende punten op basis van de vervormingscurve van de werktafel tijdens het buigen.

De andere methode is drukregeling, waarbij de druk van meerdere doorbuigingscompensatiecilinders wordt aangepast om een reactiekracht tegen de buigkracht te genereren op meerdere punten op de verticale plaat van de werkbank om doorbuiging te voorkomen.

Men is het er algemeen over eens dat positiebesturing leidt tot een hogere buignauwkeurigheid en wordt toegepast in afkantpersen van 500T+. Een schematisch diagram van het convexe werktafelprincipe is te zien in de volgende afbeelding.

De nauwkeurigheid van de Y1, Y2 en V assen is cruciaal voor de hoek en rechtheid van de gebogen onderdelen. Het is belangrijk om op te merken dat voor dunne platen (<3mm) de nauwkeurigheid van de gebogen delen direct wordt bepaald door de kwaliteit van de plaat zelf, zoals de grootte van de diktefout, de uniformiteit van het materiaal en de walsrichting.

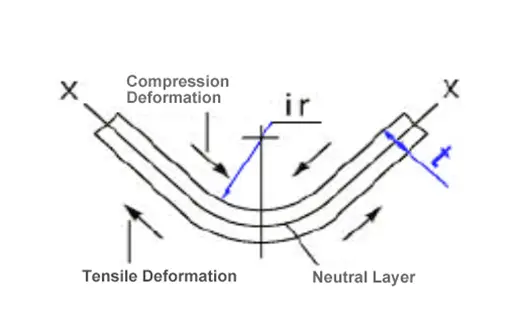

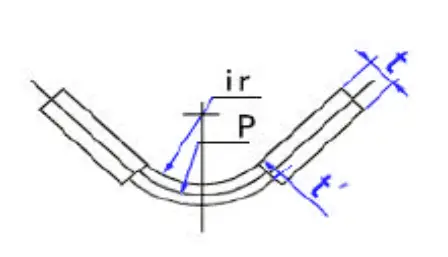

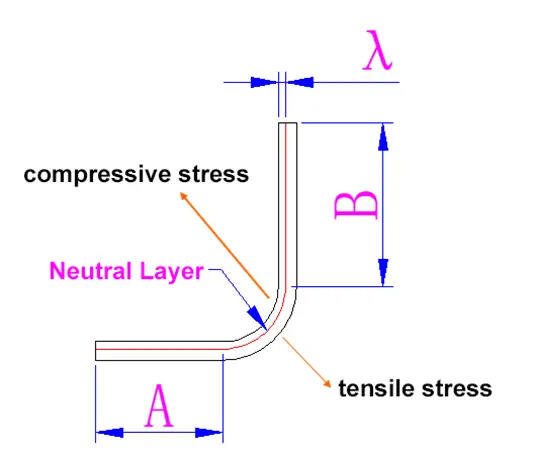

Na het V-vormig buigen is het binnenoppervlak van de buigdeel van het werkstuk ondervindt drukvervorming, terwijl het buitenoppervlak trekvervorming ondervindt.

De grootste vervorming treedt op aan het oppervlak van het materiaal en neemt af naarmate de plaatdikte toeneemt.

Er is een neutrale lijn, de X-X lijn, die niet wordt samengedrukt of uitgerekt.

Overweeg het volgende om de positie van de neutrale laag te bepalen:

Als de IR (inwendige straal) van het werkstuk 5 keer groter is dan de plaatdikte, wordt de neutrale laag in het midden van de plaatdikte geplaatst.

Als de IR van het werkstuk 5 keer minder is dan de plaatdikte, verschuift de positie van de neutrale laag naar binnen als de IR afneemt, met de dikte van de buigpositie veranderen in t.

De relatie tussen de straal van de neutrale laag (voorgesteld door P) en IR kan als volgt worden beschreven:

De neutrale laag heeft de eigenschap niet uitgerekt of samengedrukt te worden, dus de lengte ervan wordt gebruikt als de streklengte van het gebogen stuk.

Afkantpersen houdt in dat kracht wordt gebruikt om plaatmetaal te vormen tot de gewenste geometrie. Twee essentiële concepten bij het afkantpersen zijn de K-factor en de neutrale as. Inzicht in deze elementen is cruciaal voor nauwkeurige en herhaalbare buigbewerkingen.

K-factor is een waarde die de locatie weergeeft van de neutrale as binnen het plaatmetaal tijdens het buigproces. De neutrale as ondervindt geen druk of rek tijdens het buigen van het plaatmetaal. Met een bereik tussen 0 en 0,5 varieert de K-factor afhankelijk van het materiaal en het buigproces. Gewoonlijk ligt de K-factor rond de 0,33, wat aangeeft dat de neutrale as zich op ongeveer een derde van de weg in het materiaal bevindt.

Een nauwkeurige K-factor is essentieel bij het berekenen van buigaftrek of buigtoeslag, zodat de uiteindelijke afmetingen van het gebogen onderdeel aan de exacte specificaties voldoen. Verschillende factoren beïnvloeden de K-factor, waaronder het materiaaltype, de dikte, de korrelrichting en het buigproces zelf. Het is van cruciaal belang om rekening te houden met deze variabelen om nauwkeurige en consistente resultaten te verkrijgen bij buigbewerkingen met de afkantpers.

De neutrale as is een denkbeeldige lijn binnen het plaatmetaal waar de vezels van het materiaal geen spanning ondervinden tijdens het buigproces. Deze lijn ligt parallel aan de buigas en verdeelt het materiaal in twee zones: het binnenste deel dat compressie ondervindt en het buitenste deel dat spanning ondervindt. Door de neutrale as te begrijpen, kunnen operators de resulterende afmetingen en spanning beter beheersen. materiaaleigenschappen na het buigen.

Samengevat spelen de K-factor en de neutrale as een cruciale rol bij het buigen met de kantpers. Door de K-factor nauwkeurig te bepalen en de neutrale as te begrijpen, kunnen operators nauwkeurige en consistente buigingen in plaatmetalen onderdelen realiseren. Het is cruciaal om bij het toepassen van deze concepten rekening te houden met materiaalsoort, dikte, korrelrichting en het buigproces om optimale buigresultaten te verkrijgen.

Buigen met een afkantpers vereist nauwkeurige kennis van belangrijke factoren zoals radii, buigverkorting en terugvering. Inzicht in deze concepten helpt om nauwkeurige en consistente buigingen te maken.

Stralingen verwijst naar de verschillende metingen van de buigradius, een essentiële factor bij het bepalen van het resultaat van een bocht. De buigradius is de afstand van het middelpunt van de bocht tot de binnenkant van het gebogen materiaal. De binnenbochtradius is de afstand van het binnenste punt van de bocht tot de beginpositie van het materiaal. Het is cruciaal om de juiste radii te bepalen om een soepele bocht te garanderen en spanningen of scheuren in het materiaal te vermijden.

Bocht aftrek is een ander fundamenteel concept bij het afkantpersen. De Bocht aftrek verwijst naar het verschil in lengte tussen een recht stuk materiaal en het gebogen stuk. Om de buigvermindering te berekenen, moet men rekening houden met de straal aan de binnenkant van de bocht en de materiaaldikte. Nauwkeurige berekeningen van de buigvermindering zijn noodzakelijk om consistente bochten met de gewenste buighoeken te verkrijgen.

Springback is de natuurlijke neiging van een materiaal om terug te keren naar zijn oorspronkelijke vorm nadat het gebogen is. Wanneer de afkantpers kracht uitoefent om een materiaal te buigen, zorgen de elastische eigenschappen van het materiaal ervoor dat het terugveert en de buighoek verkleint. Om terugvering tegen te gaan, moet de buighoek lichtjes overgebogen worden om dit effect te compenseren. Verschillende materialen hebben een verschillende mate van terugvering, waardoor het cruciaal is om rekening te houden met deze factor in het buigproces.

Als je deze concepten van radii, buigaftrek en terugvering begrijpt en correct toepast, zal dit leiden tot succesvolle buigbewerkingen met afkantpersen, wat resulteert in nauwkeurige en consistente buigingen.

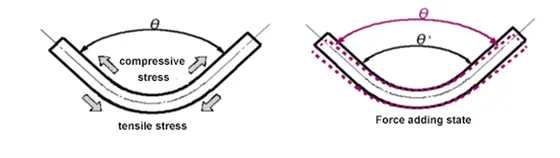

Buigen is de vervorming van een plaat veroorzaakt door zowel trek- als drukspanning op de voor- en achterkant.

Nadat het materiaal in de gewenste hoek gebogen is, zal het de neiging hebben om terug te keren naar zijn oorspronkelijke vorm zodra de druk wegvalt, wat resulteert in een fenomeen dat bekend staat als terugvering bij het buigen.

Deze terugvering wordt meestal uitgedrukt in termen van de hoek die het veroorzaakt en wordt beïnvloed door verschillende factoren zoals het materiaal, de plaatdikte, de druk en buigradius.

Het nauwkeurig berekenen van de mate van terugvering bij buigen is een uitdaging.

De kracht die wordt uitgeoefend tijdens het buigen en de tegenkracht die hierdoor ontstaat zijn verschillend en zodra de drukkracht wordt verwijderd, zal de hoek afnemen door de terugkaatsing.

1) Bij gebruik van dezelfde stempel met dezelfde materiaaldikte is de veerkrachtwaarde voor SPCC lager dan AL en AL lager dan SUS.

2) Bij gebruik van dezelfde stempel met hetzelfde materiaal heeft een dunnere plaat meer veerkracht.

3) Bij gebruik van hetzelfde materiaal heeft degene met een grotere IR meer veerkracht.

4) Hoe groter de drukkracht, hoe minder veerkracht.

| Buigmethode | V-breedte | IR | Hoeknauwkeurigheid | Kenmerken |

|---|---|---|---|---|

| Luchtbuigen | 12T-15T | 2t~2,5t | >±45' | Kan een breder bereik van buighoeken bereiken. |

| Bodem | 6T-12T | 1t~2t | ±15'-30' | De hogere buigprecisie wordt verkregen met de kleinere perskracht. |

| Coining | 5T (4T-6T) | 0t~0,5t | ±10' | Het kan een hoge buigprecisie bereiken, maar de buigkracht is erg groot. |

Luchtbuigen verwijst naar een buigproces waarbij slechts een deel van het materiaal in contact komt met het gereedschap.

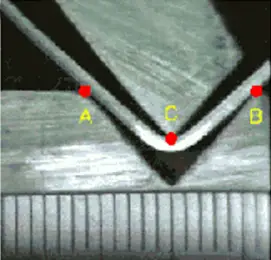

Zoals op de afbeelding te zien is, raakt het gereedschap tijdens het buigen alleen de punten A, B en C op het metaal (de punt van de stempel en de schouders van de matrijs), terwijl de rest van het materiaal onaangeroerd blijft.

Hierdoor wordt de werkelijke hoek van het gereedschap irrelevant. De buighoek wordt in plaats daarvan bepaald door de diepte tot waar de pons in de matrijs daalt; hoe dieper de pons daalt, hoe scherper de buighoek.

Dit betekent dat fabrikanten een groot aantal buighoeken kunnen bereiken met slechts één set gereedschap, omdat de buighoek wordt bepaald door de diepte van de slag en niet door het gereedschap zelf.

Het is echter belangrijk op te merken dat er een zekere mate van terugvering zal zijn bij luchtbuigen, dus de gewenste buighoek kan worden bereikt door het metaal onder een iets scherpere hoek te buigen.

Kenmerken van luchtbuigen:

Zie ook:

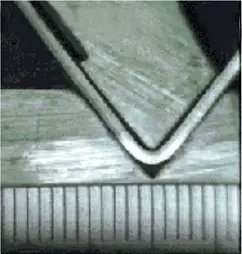

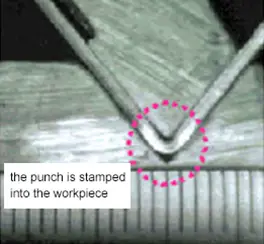

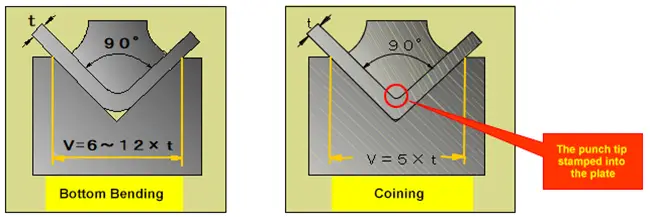

Bottoming" verwijst naar een buigmethode waarbij de pons tot op de bodem van de matrijs wordt gedrukt, waardoor het materiaal in contact komt met zowel de ponspunt als de zijwanden van de V-vormige opening.

Deze methode maakt het mogelijk om onderdelen met een goede buigprecisie te produceren terwijl er minder druk wordt gebruikt, en wordt veel gebruikt in de industrie.

V-opening breedte

De V-openingsbreedte van de matrijs kan verwijzen naar onderstaande tabel:

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

IR van werkstuk

De inwendige straal van het werkstuk wordt gewoonlijk IR genoemd.

In het onderbuigproces is de IR ongeveer 1/6 van de V-opening van de matrijs (IR = v/6).

IR kan echter variëren voor verschillende materialen zoals SUS en Al, die verschillende IR-waarden hebben.

Gereedschapsnauwkeurigheid van onderbuigen

De hoek na het buigen van de bodem wordt beïnvloed door de terugvering, dus de terugvering van de buiging wordt in aanmerking genomen bij het kiezen van het buigen van de bodem.

De gebruikelijke oplossing om de doelhoek te verkrijgen is door te buigen.

Bij onderbuigen moet het principe van het gebruik van dezelfde hoek voor zowel stempels als matrijzen worden gevolgd.

De term "munten" is afgeleid van het proces om munten te maken, dat bekend staat om zijn hoge nauwkeurigheid.

Bij het coining proces wordt een voldoende hoge tonnage van de afkantpers gebruikt om het plaatmetaal te vormen naar de precieze hoek van de stempel en de matrijs. Het plaatmetaal wordt niet alleen gebogen, maar ook samengedrukt tussen de stempel en de matrijs.

Coining is niet alleen nauwkeurig, maar resulteert ook in een zeer kleine binnenradius (IR) van het werkstuk. De tonnage die nodig is voor coining is 5-8 keer hoger dan de tonnage die nodig is voor bottom bending.

V-opening Breedte

De breedte van de V-opening die nodig is voor het stansen is kleiner dan die voor het onderbuigen en is meestal 5 keer de dikte van het plaatmetaal. Dit wordt gedaan om de IR van het werkstuk te verkleinen en het stempelen van de IR-positie van het werkstuk door de ponspunt te minimaliseren. Door de grootte van de V-opening te verkleinen, kan een hogere oppervlaktedruk worden bereikt.

Druklimiet

Vanwege de hoge druk die optreedt bij het buigen, mag de dikte van SPCC niet groter zijn dan 2 mm en die van SUS niet groter dan 1,5 mm. Bijvoorbeeld 2 mm SPCC-materiaal vereist 1100KN druk voor het buigen, wat meer is dan de 1000KN toelaatbare druk van sommige gereedschappen. Merk op dat verschillende gereedschappen verschillende toelaatbare drukken hebben, dus niet alle gereedschappen kunnen gebruikt worden om 2 mm SPCC materiaal te buigen.

Problemen met munten

Door de grote buigkracht bij het coaten moet de tonnage van de kantpers worden verhoogd, wat kan leiden tot ernstige slijtage van het gereedschap. Voor coining kunnen dus alleen gereedschappen met een hoge toelaatbare druk worden gebruikt.

1. De keuze van de bovenstempel wordt bepaald door de vorm van het werkstuk.

Eenvoudiger gezegd, er mag geen botsing zijn tussen de stempel en het werkstuk tijdens het buigproces.

Om ervoor te zorgen dat de stempel en het werkstuk elkaar niet hinderen, is het bepalen van de juiste buigvolgorde cruciaal.

Bij het selecteren van de vorm van de bovenstempel kan een 1:1 figuur of doorsnede-illustratie van de bovenstempel gebruikt worden.

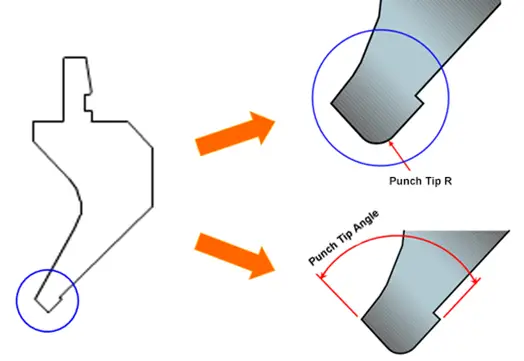

2. De selectie van stempelpunt R

De binnenradius (IR) van het werkstuk wordt bepaald door de V-opening van de onderste matrijs (IR = V/6), en de keuze van de radius van de ponspunt (R) wordt beïnvloed door verschillende factoren.

De IR van het werkstuk kan berekend worden met de formule IR = V/6, en de radius van de stempelpunt kan iets kleiner zijn dan de IR. De laatste jaren wordt echter een 0,6R stempelpunt aanbevolen voor het buigen van dunne plaat omdat:

3. De selectie van de hoek van de stempelpunt

Voor het ponsen wordt een 90° pons gebruikt.

Als de terugvering van het werkstuk echter minimaal is bij het buigen van zachte staalplaat minder dan 2 mm, kan ook een 90°-pons worden gebruikt.

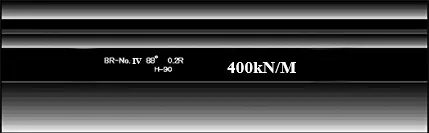

Voor materialen met een aanzienlijke mate van terugvering (zoals SUS, Al of medium plaat) kan de 88° pons, dan de 84° pons en tot slot de 82° pons geselecteerd worden op basis van de mate van terugvering van het materiaal.

Het is belangrijk om op te merken dat de hoek van de matrijs moet overeenkomen met de hoek van de punt van de pons.

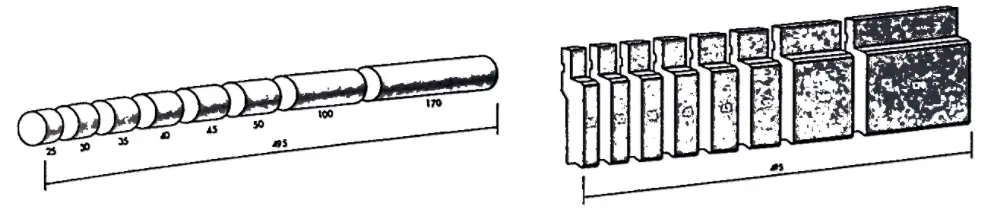

Gemeenschappelijke punctieradii (R):

Standaard ponstiphoeken zijn onder andere: 90°, 88°, 86°, 60°, 45°, 30°, enz.

Voor 90° buigen is de meest gebruikte ponshoek 88°.

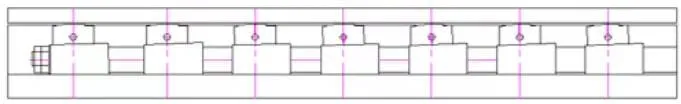

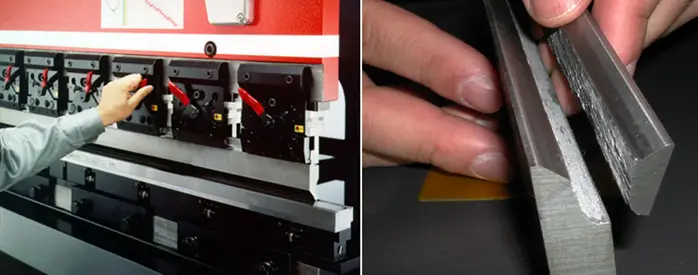

4. De segmentatie van stempel en matrijs

De treksterkte van het materiaal

De terugvering van de buigveer

Methode voor munten

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

Controleer de minimale buigbreedte (b) van het product en zorg ervoor dat de geselecteerde V-opening aan deze vereiste voldoet (b=0,7V).

Opmerking:

Hoe kleiner de V-opening, hoe hoger de druk die nodig is om te buigen.

Als ir niet in de tekeningen is gespecificeerd, gebruik dan de standaard R-waarde (R=dikte).

Als ir is opgegeven, wordt de V-opening strikt gebaseerd op de opgegeven ir (ir=V/6).

De geselecteerde V-opening moet mogelijk groter of kleiner zijn dan de beoogde V-openingbreedte, afhankelijk van de omstandigheden.

Voer na het bepalen van de V-opening breedte een buigkrachtberekening uit.

Bevestig het volgende voor de berekende buigkracht:

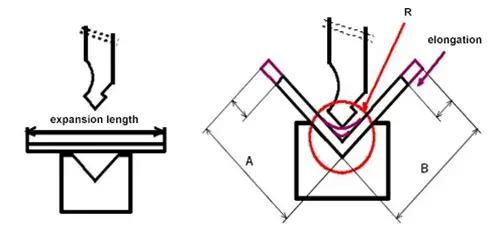

Tijdens het buigproces, als gevolg van de samendrukking aan de binnenkant en de uitrekking aan de buitenkant van het materiaal, is er een gedeeltelijke verlenging van het materiaal, aangeduid als de mate van rek.

De formule voor het bepalen van de verlengingssnelheid is A + B - expansielengte.

De uitreksnelheid van het materiaal is niet constant en wordt beïnvloed door verschillende factoren, waaronder:

De reksnelheid van het materiaal wordt nu berekend door computers, waarbij de methode van elke fabrikant beschermd is als gepatenteerde technologie en daarom niet openbaar wordt gemaakt.

Tijdens de daadwerkelijke verwerking kunnen er echter afwijkingen optreden in de berekening van de reksnelheid, dus de meest nauwkeurige meting moet worden verkregen door daadwerkelijk te testen.

C lijst met correctiecoëfficiënten:

| V | 5T | 6T | 8T | 10T | 12T | 16T |

|---|---|---|---|---|---|---|

| C | 1.45 | 1.4 | 1.33 | 1.28 | 1.24 | 1.2 |

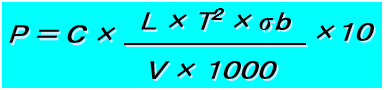

De bovenstaande berekeningsformule van buigkracht is verkregen door experimenten.

U kunt ook dit artikel om alle 3 manieren te leren om de vereiste buigkracht te berekenen.

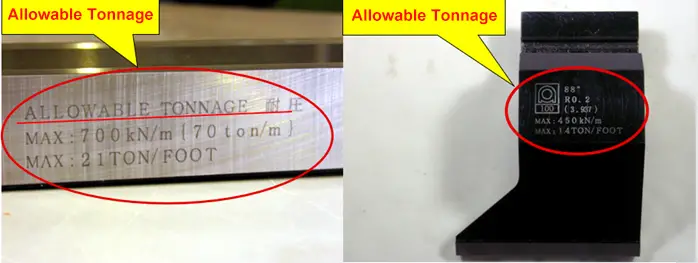

Elke tooling heeft een overeenkomstige maximaal toelaatbare tonnage. Als de druk die tijdens het verwerken wordt uitgeoefend de toegestane waarde van de tooling overschrijdt, kan dit leiden tot vervorming, buiging of zelfs breuk van de tooling.

De toelaatbare tonnage van het gereedschap wordt gemeten in kiloNewton per meter en wordt berekend op basis van de lengte van de gebogen onderdelen.

Als de productlengte bijvoorbeeld 200 mm is en de markering op het gereedschap 1000KN/M, dan wordt de maximale buigkracht als volgt berekend:

1000KN/M x 0,2M = 200KN/M (20 ton)

Daarom mag de maximale buigkracht niet groter zijn dan 20 ton.

Laten we het materiaal HRC47 als voorbeeld nemen:

De berekende maximaal toegestane tonnage (KN/M) kan worden bepaald met de formule: 9,42 x H^2/L x 10.

Als H = 15 en L = 30, kan de maximaal toegestane tonnage bijvoorbeeld als volgt worden berekend:

9,42 x (225/30) x 10 = 9,42 x 7,5 x 10 = 706,5 KN/M = 70 TON/M.

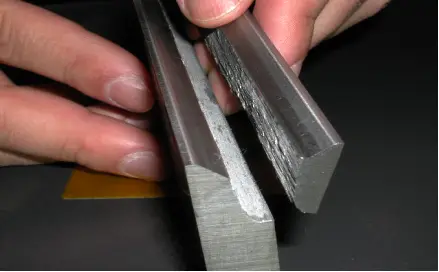

① Open vermijdingssleuf, perforator of andere extra werkzaamheden

Open gat en gleuf bij de hoorn

② Wanneer verhitting en hardheid afnemen

Wanneer de slijpschijf snijmachine wordt gebruikt om de hoorn te maken, neemt de hardheid van de stempel af door de hitte.

③ Er is een beetje kraken

Blijven gebruiken, zelfs als er kleine scheurtjes zijn

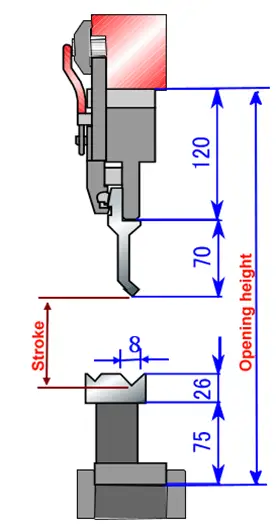

De slag wordt als volgt berekend:

Beroerte = openingshoogte - tussenplaathoogte - stempelhoogte - hoogte basismatrijs - (matrijshoogte - 0,5V+t)

Bijvoorbeeld:

openingshoogte: 370mm

Max. slag: 100 mm

Slag (boven fig.) = 370-120-70-75-(26-0.5*8+t) = (83-t) mm

Let goed op bij het kiezen van de hoogte van het gereedschap:

0,5V< slag < max. slag

Tijdens het buigen wordt de buitenste laag onderworpen aan trekspanning, terwijl de binnenste laag wordt onderworpen aan drukspanning. Er is een overgangslaag die bekend staat als de neutrale laag die noch aan trekspanning noch aan drukspanning wordt onderworpen.

Deze neutrale laag blijft even lang voor en na het buigen en dient als referentiepunt voor het berekenen van de lengte van het gebogen onderdeel.

Veel voorkomende factoren die de buigcoëfficiënt beïnvloeden:

1. De invloed van de plaatdikte op de slag

(gemiddeld plaatdikteverschil)< (nominale dikte) < (veranderingen in plaatdikte)

2. De invloed van veranderingen in de materiaalcoëfficiënt op de slag

(Hoe groter de buighoek, hoe gevoeliger voor de verandering van de coëfficiënt)

AL < SPCC < SUS geleidelijk toenemend.

Niet dezelfde spoel < Materiaalverschillen binnen dezelfde fabrikant < Verschillende fabrikanten < Materiaalbehandeling is verschillend, geleidelijk toenemend op basis van de conditie.

Ongeacht of je een operator afkantpers of het hoofd van de productieafdeling, is het belangrijk om het belang van parallelliteit bij het buigen van werkstukken te begrijpen. Ik zal je 4 stappen schetsen om de parallelliteit van buigwerkstukken aan te passen.

1) Zet de ram van de afkantpers terug in de uitgangspositie en verlaag de waarde van de manometer tot de laagste waarde waarmee de ram net kan worden bewogen.

2) Plaats twee blokken van gelijke hoogte op de tafel, idealiter onder de linker- en rechtercilinder.

3) Verander de hydraulische plaatbuigen machine in de "jog adjustment" modus, verwijder de bovenste en onderste mallen en eventuele andere hulpstukken, til het mechanische blok op naar de hoogste positie en koppel de koppeling op het tandwiel van de aandrijfas van het mechanische blok los.

4) Plaats de ram voorzichtig op de twee blokken (de onderkant van de ramvorm moet de blokken raken).

Kantpers is een type persmachine.

Als je maar één product produceert, is het gemakkelijk om de veiligheid te handhaven. Als je echter meerdere producten produceert, zelfs in kleine hoeveelheden, wordt het moeilijker om de veiligheid te controleren.

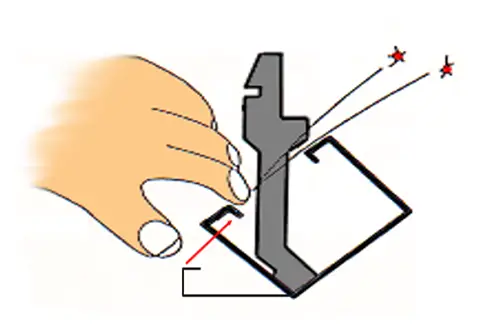

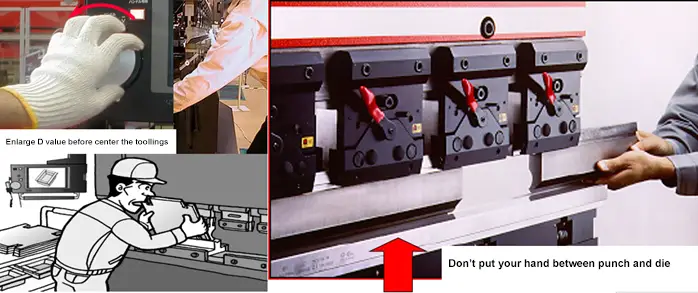

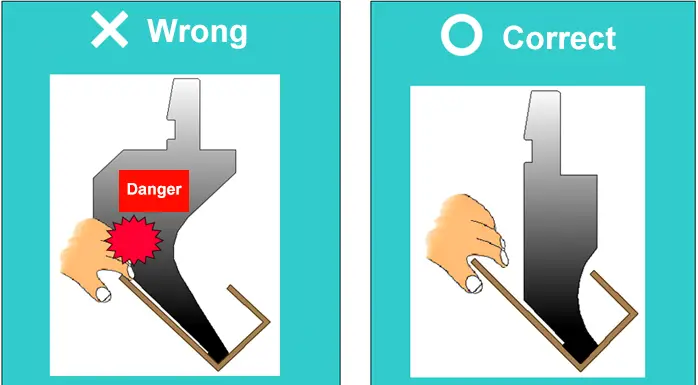

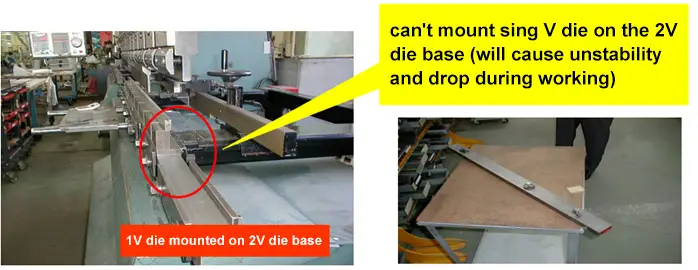

Er moeten ook veiligheidsmaatregelen worden genomen tijdens het buigproces en bij het installeren van de matrijs.

Dezelfde veiligheidsproblemen die zich voordoen bij andere taken zijn ook aanwezig bij het buigproces. Vingers kunnen bijvoorbeeld bekneld raken tussen de stempel en de matrijs of ingeklemd raken tussen de stempel en het werkstuk.

Om ongelukken te voorkomen is het niet voldoende om alleen te vertrouwen op lichte veiligheidsvoorzieningen of veiligheidsvoorzieningen van het type hekwerk. Het is van cruciaal belang om correcte bedieningsmethoden te ontwikkelen en het veiligheidsbewustzijn van de operators te vergroten.

Bevestig het toegestane tonnage van het gereedschap

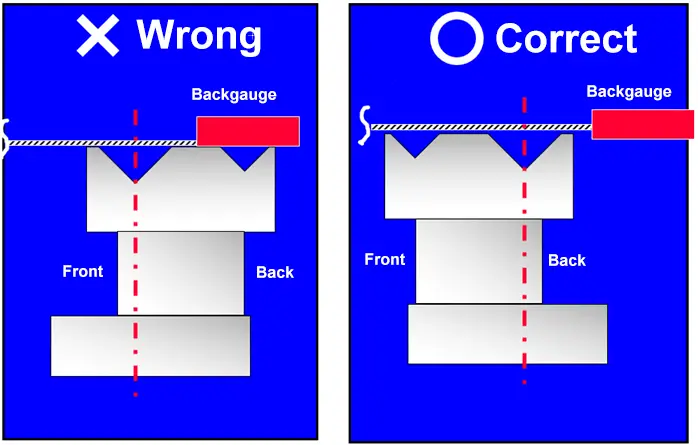

Controleer of het middelpunt van de gereedschappen consistent is voor het sluiten van de stempel en matrijs.

Probeer bij het uit elkaar halen van de gereedschappen de pons in de onderste matrijs te steken om te voorkomen dat de pons valt en de vinger verwondt.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.