Heb je je ooit afgevraagd hoe precisie buigen wordt bereikt in de metaalbewerking? Dit artikel onthult de geheimen van het afstellen van afkantpersen, van het nauwkeurig afstellen van hoeken tot het compenseren van doorbuiging. Duik in de materie om de essentiële technieken te leren die zorgen voor nauwkeurigheid en efficiëntie bij elke buiging.

Het aanpassen van de buigmaat bestaat uit het aanpassen van de afstand tussen de aanslagvingers op de afkantpers.

Grove en fijne afstellingen worden gedaan met de knop rechtsonder op de kantpers.

Om de buighoek of de diepte van de buiging (zoals de V-opening) aan te passen, gebruikt u de loopwagen die zich aan de rechterkant van de hoek bevindt, met een snijdiepte van S≤100.

Instructies voor het gebruik van de afkantpers machine:

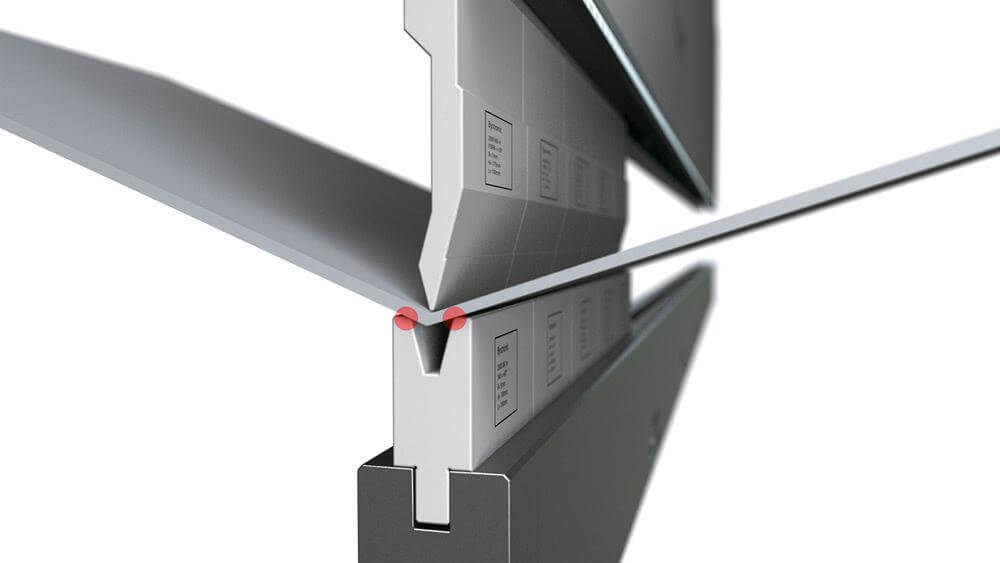

Om de negatieve effecten van de vervorming van de ram tegen te gaan, is het nodig om de vervorming van de ram te compenseren. Dit garandeert de nauwkeurigheid van het bewerkte verbindingsoppervlak en verbetert de nauwkeurigheid van het werkstuk.

Compensatiemodi voor de hydraulische cilinder:

Het hydraulische automatische doorbuigingscompensatiemechanisme van de werktafel bestaat uit een groep oliecilinders in de onderste werkbank. De positie en grootte van elke compensatiecilinder zijn ontworpen op basis van de doorbuigingscompensatiecurve uit de eindige-elementenanalyse van het glijblok en de werkbank.

Hydraulische compensatie compenseert de bolling door de relatieve verplaatsing tussen de voorste, middelste en achterste verticale platen. De bolling wordt bereikt door de elastische vervorming van de staalplaat zelf, zodat de compensatie kan worden aangepast binnen het elastische bereik van de werktafel.

Mechanische compensatie Werktafelmodus:

Het convexe wigblok bestaat uit een groep convexe wigblokken met hellende vlakken. Elke convexe wig is ontworpen op basis van de afbuigingscurve uit de eindige-elementenanalyse van het glijblok en de werktafel.

Het numerieke besturingssysteem berekent de vereiste compensatiehoeveelheid op basis van de buigkracht tijdens het buigen van het werkstuk (dat doorbuiging van het glijblok en de verticale plaat van de werktafel veroorzaakt) en regelt automatisch de relatieve beweging van de bolle wig om de doorbuiging van het glijblok en de verticale plaat van de werktafel effectief te compenseren, wat resulteert in een ideaal gebogen werkstuk.

Mechanische doorbuigingscompensatie zorgt voor "voorbuigen" door de positie te regelen. Een groep wiggen vormt een curve die overeenkomt met de werkelijke doorbuiging in de lengterichting van de werkbank, zodat de opening tussen de bovenste en onderste mal tijdens het buigen constant blijft en de hoek van het gebogen werkstuk in de lengterichting constant blijft.

Voordelen van mechanische compensatie:

Het onvermogen van de hydraulische pers Het op en neer bewegen van de remmachine kan de volgende oorzaken hebben:

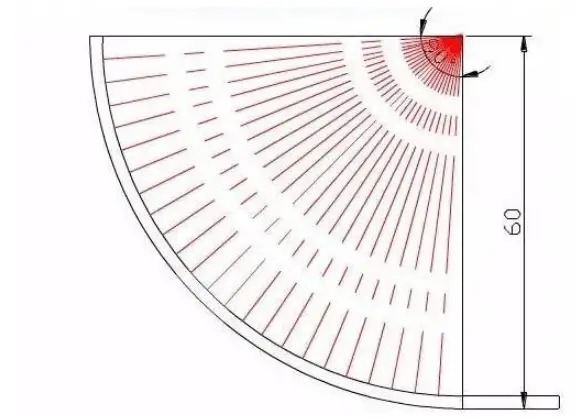

Buig een boog op de afkantpers. Als er geen boogmes beschikbaar is, gebruik dan de bovenste matrijs met een kleine V-mond.

Teken eerst een lijn en vouw langs de afgetekende lijn om een boog te vormen.

Zelfs zonder mal is het nog steeds mogelijk, hoewel het misschien iets ingewikkelder is.

Bereken de booglengte, koordlengte, booghoogte en middelpunthoek van het werkstuk en teken en verdeel op basis van deze gegevens. Regel de slag en druk om de boog van beide uiteinden naar de booghoogte te vouwen en de gewenste boogvorm te produceren.

Dit zijn de specifieke stappen:

1. Zoals te zien is in de rode cirkel in de afbeelding, plaats je de plaats waar je de boog wilt buigen onder de afkantpers.

2. Druk op de schakelaar en de rem begint omlaag te bewegen.

3. Zoals de rode cirkel in de afbeelding laat zien, hoeft de hand, nadat de kantpersmachine de ijzeren plaat heeft geperst, maar een klein beetje te worden opgetild zodat er geen te grote hoek wordt gevormd.

4. Til op dat moment de kantpers op, stuur het ijzeren vel naar voren, herhaal de bovenstaande drie stappen en herhaal dit drie keer of vaker, afhankelijk van de grootte van de boog die je wilt.

5. Hier herhalen we drie keer om een halve cirkelboog te buigen.

6. Zoals in de afbeelding te zien is, kan op deze manier een cirkelboog worden gevouwen, en het zichtbare effect is goed.

Inleiding tot liniaal

Een tralie liniaal is een sensor die gebruik maakt van de principes van lichtinterferentie en -diffractie.

Het wordt vaak gebruikt in het servosysteem met gesloten lus van NC-bewerkingsmachines en kan lineaire of hoekverplaatsing detecteren. Het uitgangssignaal is een digitale puls, die een groot detectiebereik, hoge nauwkeurigheid en snelle reactiesnelheid biedt.

Inleiding tot magnetische liniaal

Een magnetische tralie liniaal is een sensor die magnetische polen als principe gebruikt.

De basisliniaal is een uniform gemagnetiseerde stalen strip en de S- en N-polen zijn er gelijkmatig op gerangschikt. De veranderingen in de S- en N-polen worden gedetecteerd door de leeskop.

Analyse van voor- en nadelen van liniaal en magnetische liniaal

(1) Rasterlinialen hebben een relatief hoge precisie (± 0,005 mm), maar zijn erg gevoelig voor temperatuurschommelingen (meestal onder 40°C) en stellen strenge eisen aan de omgeving met een relatief korte levensduur.

(2) Magnetische tralie linialen hebben een relatief lagere nauwkeurigheid (± 0,01 mm), maar ze zijn beter bestand tegen water, olievlekken, stof en trillingen en kunnen zich beter aanpassen aan de omgeving met een relatief langere levensduur.

De conclusie is dat magnetische linialen meer geschikt zijn voor gebieden waar het grootste deel van het jaar hoge temperaturen heersen.

De Amada RG serie CNC afkantpers heeft een naar beneden bewegend type ontwerp. Hij maakt gebruik van een centrale parallelle drukmodus, die uniek is in de industrie. De hoofdoliecilinder bevindt zich in het midden van de onderste werktafel, terwijl beide zijden zijn uitgerust met hulpoliecilinders. Dit helpt bij het oplossen van het probleem van doorbuigingscompensatie dat vaak wordt geassocieerd met omhoog bewegende werktafels. afkantpersen.

De RG serie staat bekend om zijn gemakkelijke bediening, hoge efficiëntie en precisie. Het is synoniem geworden voor afkantpersen.

Dit wordt beschouwd als onderdeel van de normale "werkvoortgang". Er is geen probleem.

Normaal Werking van de machine:

Na een paar minuten starten van de oliepompmotor, als er geen afwijkingen zijn, kan de machine worden gestart.

Zet hiervoor de omschakelaar in de stand "jog", stel de vertragingstijd in op het minimum en druk de voetschakelaar in de richting "omlaag". De ram zal dan snel zakken.

Zodra de ram in contact komt met de rijschakelaar, zorgt het tijdrelais ervoor dat de ram na een bepaalde afstand stopt met bewegen.

Als de ram omlaag moet blijven bewegen, stel dan het tijdrelais langer in, laat de voetschakelaar los en druk de voetschakelaar weer in de richting "omlaag".

Om de ram omhoog te bewegen, drukt u de voetschakelaar in de richting "omhoog". De ram keert terug naar zijn startpositie, stopt en blijft daar totdat hij het bovenste dode punt bereikt.

Als je de diepte normaal kunt aanpassen en de hoeken aan beide kanten ongelijk zijn, volg dan deze stappen:

| L: Mogelijk ongeval | E: Frequentie van blootstelling aan gevaarlijke omgeving | C: Gevolgen van ongevallen | |||

|---|---|---|---|---|---|

| Verwaarloosbare waarde | Mogelijkheid van ongeval | Verwaarloosbare waarde | Frequentie | Verwaarloosbare waarde | Gevolg |

| 10 | Het is perfect voorspelbaar | 10 | Continue blootstelling | 100 | Catastrofe en meerdere doden (10 of meer) |

| 6 | Heel goed mogelijk | 6 | Blootstelling tijdens dagelijkse werkuren | 40 | Ramp, meerdere doden (3-9 personen) |

| 3 | Mogelijk, maar niet vaak | 3 | Eenmaal per week, of toevallige blootstelling | 15 | Zeer ernstig, 1-2 mensen overleden |

| 1 | Onwaarschijnlijk, totaal onverwacht | 2 | Maandelijkse blootstelling | 7 | Ernstig ernstig letsel en invaliditeit (invaliditeitsniveau 1-4) |

| 0.5 | Het is onmogelijk. Het is denkbaar | 1 | Meerdere blootstellingen per jaar | 3 | Ernstig letsel en invaliditeit (invaliditeitsniveau 5-6) |

| 0.2 | Zeer onwaarschijnlijk | 0.5 | Zeer zeldzame blootstelling | 2 | Licht letsel (invaliditeitsniveau 7-10) |

| 0.1 | Praktisch onmogelijk | 1 | Licht letsel | ||

Opmerking: D ≥ 0 is een grote gevarenbron.

Zie twintig soorten verwondingen:

| Nee. | Activiteiten | Beschrijving van de naam van de apparatuur, de bedieningslocatie, enz. | Gevarenbron | Kenmerken (mogelijke gevolgen) | Risico-evaluatie | Risiconiveau | |||

|---|---|---|---|---|---|---|---|---|---|

| L-score | E-score | C-score | D- score | ||||||

| 1 | Operatie | Tijdens werking, onderhoud of stilstand van apparatuur | Afvallend elektrisch circuit en isolatieschade | Een elektrische schok krijgen | 1 | 10 | 7 | 70 | 4 |

| 2 | Operatie | Tijdens werking, onderhoud of stilstand van apparatuur | Kortsluitverwarming en brand van elektrisch circuit | Brand | 1 | 10 | 7 | 70 | 4 |

| 3 | Schuurmiddelen vervangen | Bediening en onderhoud van apparatuur | Vinger pletten | Mechanisch letsel | 1 | 6 | 3 | 18 | 5 |

| 4 | Hydraulische olie toevoegen | Onderhoudsapparatuur | Hydraulische olie vervangen en van hoogte laten vallen | Val van hoogte | 1 | 1 | 3 | 3 | 5 |

| 5 | Controleer de oliepomp | Bediening en onderhoud van apparatuur | Brandwonden van hydraulische olietank bij hoge temperatuur | Scald | 1 | 3 | 2 | 6 | 5 |

| 6 | Schoonmaakapparatuur | Onderhoudsapparatuur | Apparatuur bovenste reinigingsdruppel | Val van hoogte | 1 | 3 | 3 | 9 | 5 |

| 7 | Voeding | Bedrijfsapparatuur | Steek je hand in de molen en bezeer je vinger | Mechanisch letsel | 1 | 6 | 7 | 42 | 4 |

| 8 | Voeding | Bedrijfsapparatuur | Het materiaal schramde zijn handen en viel op zijn voeten. | Mechanisch letsel | 3 | 6 | 2 | 36 | 4 |

| Nee. | Materiaal | Minimale buigradius |

|---|---|---|

| 1 | 08,08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1cr18ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13, H62 (M, Y, Y2, CR) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7-Y、1Cr17Ni7-DY、1Cr17Ni7-DY、SUS301、 0Cr18Ni9、 SUS302 | 2.0t |

Soorten CNC Kantpersbesturingen

Er zijn veel verschillende soorten CNC kantpersbesturingen, waaronder de DA66t, DA58t, E530, E52s, etc., elk met hun eigen unieke functies. Deze besturingen zijn te vergelijken met computers, zoals Win7, Win8, MAC, etc., waarvan de functies verschillen.

Bij het kiezen van een besturing is het belangrijk om rekening te houden met de omstandigheden van het te bewerken werkstuk, zoals het type buiging, 3D-simulatie, regelnauwkeurigheid en complexiteit. Momenteel is de E21 systeem wordt vaak gebruikt voor afkantpersen en het E21s systeem wordt gebruikt voor snijmachines.

De CNC-systeem voor hydraulische scharen omvat de DAC310 en DAC360, terwijl het CNC systeem voor de afkantpers populaire modellen omvat zoals de DA41, DA52, DA53T, DA56, DA66t en DA69t. Deze systemen worden veel gebruikt en zijn gemaakt door het merk DELEM uit Nederland.

Met de recente ontwikkelingen op het gebied van afkantpersen zijn er diverse andere systemen beschikbaar gekomen, waaronder de Cybelec Series uit Duitsland, de Delem Series uit Nederland, de ESA Series uit Italië, de MD Series uit Hong Kong en de SNC Series uit Nanjing.

CNC-besturingen voor kantpersen en scharen kiezen

Het kiezen van de juiste controller uit de verschillende opties kan voor veel klanten een uitdaging zijn. Om het proces te vergemakkelijken, kunt u de volgende standaarden in overweging nemen:

Een stabiel systeem dat geproduceerd is door een ervaren automatiseringsfabrikant zal betrouwbaarder zijn dan een systeem dat ontwikkeld is door een minder ervaren team.

Gesloten regelkring

Gesloten regelkring wordt ook een feedbackregelsysteem genoemd. Het werkt door de gemeten waarde van de systeemuitgang te vergelijken met de gewenste waarde, een afwijkingssignaal te genereren en dat signaal te gebruiken om de uitgang te regelen en aan te passen zodat deze dicht bij de gewenste waarde ligt.

Als je bijvoorbeeld autorijdt, heb je een voorlopige perceptie van de richting die je op wilt. Tijdens het rijden observeer je de werkelijke richting van de auto met je ogen, vergelijk je deze met de gewenste richting en pas je deze aan, zodat de richting van de auto uiteindelijk dicht in de buurt van de doelrichting komt. Dit vormt een gesloten-lus controlesysteem.

Gesloten regelkringen bieden een hoge nauwkeurigheid en snelle reactietijden omdat ze rekening houden met de prestaties van elk onderdeel van de bewerkingsmachine. Omdat het closed-loop besturingssysteem echter veel elementen bevat, is het complexer en duurder dan een open-loop systeem.

Open-lusregeling

Een open regelkring daarentegen geeft geen feedback over de huidige regelresultaten. Een voorbeeld van een open regelkring is het gooien van iets - als het eenmaal gegooid is, kun je het niet meer besturen. Op dezelfde manier hangt in het open-loop systeem van een kantpersmachine de nauwkeurigheid van het buigen uitsluitend af van de nauwkeurigheid van elk onderdeel van de machine. Het systeem kan niet compenseren voor veranderingen in de buigproceswat resulteert in een lagere buignauwkeurigheid. Elke externe verstoring van de bewerkingsmachine zal de interne parameters veranderen, maar het open-loop ontwerp is eenvoudiger en stabieler, zowel voor de eerste installatie van de bewerkingsmachine als voor later onderhoud.

Conclusie

Concluderend kan worden gesteld dat het bij de aanschaf van een afkantpers aan te raden is om een machine met een gesloten systeem te kopen als de koper hoge eisen stelt aan de nauwkeurigheid en over voldoende middelen beschikt. Als de nauwkeurigheidseisen niet zo hoog zijn, kan een open-loop systeem een betere keuze zijn.

Aan de oorspronkelijke twee cilinders in de ram is een extra hulpcilinder toegevoegd om vervorming na verloop van tijd beter te beperken. Deze verbetering verhoogt de nauwkeurigheid van het buigproces, waardoor het een nieuwe generatie apparatuur is vergeleken met de dubbele cilinder kantpersmachine.

Dit ontwerp is vooral handig bij het werken met grote buigmachines, omdat de superieure prestaties dan beter opvallen.

De viercilinder kantbank heeft een enkele machineconstructie bestaande uit linker en rechter integrale lasframes en twee verbindingsbalken in het midden. De vier oliecilinders zijn geïnstalleerd op de muurplaat en stevig verbonden met de ram.

De werktafel is verbonden met de vier wandplaten door middel van vier verstelbare wiggen, en de integrale ram, werktafel en het geassembleerde frame vormen samen een viercilinder synchrone afkantpers die een gelijkmatige belasting en hoge precisie vereist.

De afkantpers met drie cilinders heeft een extra hulpcilinder in het midden van de ram, wat gunstig is voor de buiglengte. De dubbele cilinder kantpers heeft daarentegen cilinders aan beide uiteinden. Als de lengte lang is, zijn de hoeken aan beide uiteinden gelijk en kan het midden een beetje wegzakken.

De afkantpers met drie cilinders is een vernieuwde versie van de afkantpers met twee cilinders, met een verbeterde nauwkeurigheid dankzij de toevoeging van een hulpcilinder in het midden van de ram, waardoor de kans op vervorming na verloop van tijd afneemt. De superieure prestaties zijn vooral merkbaar bij het werken met grootschalige afkantpersen.

Redenen waarom de CNC Afkantpers niet terugkeert

Maatregelen

De buigparameters moeten worden aangepast op basis van de werkelijke situatie. Als de versterking te klein is, vouwt de glijder mogelijk niet in of uit. Als de versterking te groot is, kan de schuif bewegen. De parameters moeten zo worden ingesteld dat de schuif niet trilt tijdens het gebruik en de versterking moet zo groot mogelijk zijn.

Of de linker- en rechterklep-offsets zijn niet goed ingesteld in het diagnoseprogramma, waardoor de Y-as te klein is om te plaatsen of te groot om te lossen.

Als het een hydraulische storing is, controleer dan de hoofddruk en controleer of de PV-klep S5 altijd in de inschakelpositie staat.

Of de druk is misschien niet voldoende. Analyseer de redenen voor de te lage druk, of deze te wijten is aan de programmering of aan het signaal- en hydraulische gedeelte.

De programmeerredenen zijn voornamelijk matrijsselectie, plaatdikte, materiaal, werkstuklengte, buigmodus, enz. De hydraulische redenen zijn voornamelijk lekkage van de oliepomp, vervuilde of beschadigde proportionele drukklep, verstopt filterelement of vervuilde olie.

De elektromagnetische ontlastklep verhoogt de druk. De elektromagnetische ontlastklep past de druk aan om schade aan de machine te voorkomen als de druk te hoog is. De elektromagnetische richtingsklep verandert de richting van het oliecircuit en regelt de beweging van de oliecilinder.

De olieretourleiding kan verstopt zijn of er kan een lek of vergrendeling in de hydraulische cilinder zitten. Controleer of poort B van het regelventiel normaal functioneert of dat de klepplug helemaal niet beweegt.

Onlangs hebben veel gebruikers van afkantpersen gemeld dat hun machine niet genoeg druk genereert. Dit probleem kan zich voordoen wanneer de machine leeg draait, maar niet genoeg kracht kan genereren om de metalen plaat te buigen. Hier volgen enkele mogelijke oorzaken en oplossingen voor dit probleem:

Als geen van deze oplossingen het probleem verhelpt, kan het een probleem met de oliepomp zijn, dat professioneel onderhoud vereist.

Door deze stappen te volgen, kun je de oorzaak van het probleem met de lage druk vaststellen en effectief oplossen.

Onder normale omstandigheden wordt de oorsprong automatisch gevonden nadat het systeem is uitgeschakeld. Het vinden wordt bepaald door de instellingen van het systeem.

Er is een probleem met de liniaal. Voer gewoon een controle uit en druk op return en reset.

Zoals in de bovenstaande afbeelding te zien is: de plaatdikte is T = 2 mm en de middelste hoek is 90 °.

1. Bereken eerst de booglengte:

booglengte L = 90 ° × 3,14÷180° × middelste laag R59 = 92,632.

2. Selecteer de buigmatrijs:

de bovenste matrijs gebruikt een scherpe pons en de onderste matrijs gebruikt een 8V matrijs (bij het buigen van een boog is de ondergrens van V amplitude 4T, wat normaal 5-6t is)

3. Bereken de voedingssnelheid per vouw:

voedingssnelheid per vouw = de helft van de V-amplitude van de geselecteerde onderste matrijs

4. Bereken het aantal vouwen:

aantal plooien = booglengte L92,63 ÷ helft van V amplitude 4mm = 23 plooien

5. Bereken de positioneringsgrootte van elke vouw:

nadat de positioneringsgrootte van de eerste vouw is berekend, nemen de andere vouwen met 4 mm af (rij van binnen naar buiten bij het buigen en schikken van ponsen)

6. Bereken ten slotte de buighoek van elke bocht:

volgens enkele algebraïsche berekeningsformules van de driehoek.

7. Nadat de bovenstaande berekening correct is, begint u met het testen van de bocht met afval plaatmetaalen verwerk het product na het testen van de hoek.

Laten we eerst naar de onderstaande afbeelding kijken.

De plaatdikte is 2 mm, de buighoek is 120 graden, de externe buigradius is 30, de radius van de neutrale laag is 29 en de booglengte van de neutrale laag is berekend voor boogbuigen.

Daarom worden de buigtijden en de buighoek van elke bocht ook berekend aan de hand van de booglengte van de neutrale laag

De afstand tussen de neutrale laag en de rand is de helft van de plaatdikte.

Hoeveel bochten zijn er in de bovenstaande figuur nodig om een boog te buigen en wat is de buighoek van elke bocht?

Als we 2 mm per bocht invoeren.

Als we de booglengte tijdens het buigen niet kunnen meten, kunnen we deze ook berekenen met de volgende formule:.

Buigingshoek = 180 - {(2 / 3,14×neutrale laag straal) ×180} = 180 - {(2 / 3,14×29) ×180} = 176

Als je telkens 3 mm wilt buigen, vervang dan 2 door 3 in de bovenstaande formule.

Natuurlijk is de bovenstaande formule een theoretische berekeningsformule. Bij daadwerkelijke verwerking moet de formule worden aangepast aan de hand van de resultaten die met de bovenstaande formule zijn berekend.

Dat hangt af van de grootte van je machine. Voor een kleine afkantpers machine, gewoon de synchrone as verwijderen. Bij een grote afkantpers moeten de verschillende cilinders worden afgesteld door twee afzonderlijke motoren vooruit en achteruit te laten draaien. Onjuiste afstelling kan leiden tot een gebroken synchrone as.

Als je een gewone kantpers hebt, kun je de synchrone as op de oliecilinder afstellen door op de machine te gaan staan. Haal hiervoor de as uit elkaar en stel het ene uiteinde af aan de hand van het andere uiteinde. Bevestig vervolgens de synchrone as opnieuw totdat het aangepaste uiteinde overeenkomt met het referentie uiteinde.

Dat hangt af van het systeem dat je gebruikt. Over het algemeen kan een eenvoudig numeriek besturingssysteem worden bediend door de cilinderslag en de achteraanslagmaat in te stellen. Als je meerdere stappen moet buigen, kun je de vereiste maat voor elke buigstap instellen volgens de bedieningsmethoden van verschillende systemen, en het systeem zal in een lus lopen. Als het een volledig CNC elektrohydraulische servopers is, moet je de geselecteerde boven- en ondermatrijs, materiaaldikte, materiaal, lengte, buigmodus, hoek en achtermaat instellen. Afhankelijk van je behoeften kun je ook parameters instellen zoals de positie van het snelheidswijzigingspunt, de terugloophoogte, de drukhoudtijd en de doorbuigingscompensatie. Elk systeem werkt anders, dus het kan niet worden veralgemeend. Ik hoop dat deze informatie nuttig is.

Er bevinden zich twee rijschakelaars bij de machine. De ene wordt gebruikt voor hoogtebeperking en de andere voor drukontlasting. Als je de machine wilt vertragen, kun je de instelling van de overdrukschakelaar iets verlagen.

De uitzetmaat wordt berekend op basis van de middelste laag. De lengte van de blenk is gerelateerd aan de R-hoek van de matrijs. Controleer na het eigenlijke plooien de grootte van het onderdeel en pas de blenkafmeting dienovereenkomstig aan. De buighoek wordt gevormd door drie punten, de punten aan beide zijden van de onderste matrijsschouder en het buitenste punt van het dode centrum, plus de terugkaatshoek. De terugkaatshoek voor roestvast staal is ongeveer 5 graden.

In 90-graden buigen van plaatmetaalDe buighoek wordt berekend als een haakse bocht min 1,7 maal de materiaaldikte. Als het materiaal bijvoorbeeld 1 mm ijzeren plaat is en de buigafmetingen zijn 100 mm en 50 mm, dan is de berekende uitzetlengte 100 mm + 50 mm - 1,7 mm = 148,3 mm. Deze factor van 1,7 wordt soms iets aangepast naar 1,6 of 1,65, afhankelijk van de nauwkeurigheidseisen. Omdat elke plaatwerkfabriek echter iets andere buigmatrijzen gebruikt, kunnen er wat afwijkingen zijn, maar deze kunnen meestal zonder aanpassingen worden gebruikt.

De berekeningsformule is P=650S^2*L/v.

P: Nominale druk in kN. S: Plaatdikte in mm. L: Buiglengte in m. V: Inkepingsbreedte in mm. Waarbij V 8-10 keer de plaatdikte is.

Deze kracht is gerelateerd aan de sterkte van het materiaal, buigradiusV-groefbreedte en vereiste buiglengte.

Er staan berekeningsformules op het etiket van gewone kantpersmachines. Voor gewoon staal met een laag koolstofgehalte is de formule meestal als volgt:

Buigkracht = 65 × plaatdikte^2 (in cm) × plaatbreedte (in cm) / (8 tot 10 keer de plaatdikte in cm).

De berekeningsmethode is verdeeld in twee gevallen en de specifieke analyse is als volgt:

De berekeningsformule is:

L = 0,5π × (R + K-coëfficiënt × T) × (θ / 90)

L: Lengte van het plaatwerk na ontvouwen R: Binnenradius van de bocht T: Materiaaldikte θ: Buighoek K coëfficiënt: Een constante die wordt bepaald door de positie van de neutrale buiglijn, die varieert van 0 tot 1 en die de weerstand van het materiaal tegen uitrekken tijdens het buigen weergeeft.

In ontwerp plaatmetaalDe algemeen gebruikte berekeningsformule voor het afvlakken van plaatwerk is gebaseerd op de K-coëfficiënt. De relatie tussen de K-coëfficiënt en de Y-coëfficiënt is:

Y-coëfficiënt = (π / 2) × K-coëfficiënt.

De buigcoëfficiënt hangt af van verschillende factoren zoals de plaatdikte, buighoek, buigradius, boven- en ondermatrijs van de buigmachine en de lengte van de buigdelen. Meestal worden empirische waarden gebruikt, omdat het conventionele standaardalgoritme geen rekening houdt met slijtage van de apparatuur. De coëfficiënt verandert met verschillende plaatdiktes, buighoeken en materialen.

De coëfficiënt van een 90 graden bocht voor 1 mm koudgewalste plaat is bijvoorbeeld 1,82 mm, terwijl dit 3,5 mm is voor 2 mm koudgewalste plaat. De coëfficiënt voor 90 graden is 1 mm, 60 graden is 1/2 mm en 45 graden is 1/3 mm. Als de buighoek kleiner is dan 30 graden, mag deze niet worden afgetrokken of mag er 0,5mm worden afgetrokken, afhankelijk van de plaatdikte.

De buigradius heeft ook invloed op de coëfficiënt en is gerelateerd aan de kantpersmachine. Een standaard enkele V of dubbele V kan de meeste gevallen aan, maar als een klant een kleinere of grotere buigradius nodig heeft, moet dit in detail worden geanalyseerd. Als de radius te klein is, groeven kan worden gebruikt voor het buigen. Als de radius te groot is, kan gesegmenteerd buigen of een overeenkomstige radiusstempel op de bovenste matrijs worden gebruikt.

Merk op dat machines en apparatuur een belangrijke rol spelen. Een afkantpers die al heel lang wordt gebruikt, kan geen 1,5 mm roestvast staal over 1 m buigen met een 8 mm ondermatrijs.

De buigcoëfficiënt van koudgewalste staalplaat hangt nauw samen met de buigradius en er zijn specifieke berekeningsformules. De buigcoëfficiënt (z) van roestvrijstalen plaat is 0,2 tot 0,3 maal de dikte (T), meestal 0,25 maal de dikte (T).

| Dikte | Coëfficiënt |

|---|---|

| 0.5 | 0.2 |

| 0.8 | 0.3-0.4 |

| 1 | 0.4 |

| 1.2 | 0.5 |

| 1.5 | 0.6 |

| 2 | 0.8 |

| 2.5 | 1.0 |

Wanneer t>3,0, is de buigcoëfficiënt 0,3 ~ 0,4t.

De buigcoëfficiënt van aluminium plaat is 0,5T.

De buigcoëfficiënt van koperen staaf is 0,4t.

Over het algemeen neemt de lengte van de dunne plaat bij elke vouw met twee plaatdiktes toe, hoewel dit enigszins kan variëren afhankelijk van de gebruikte apparatuur. Hoe breder de gekozen ondermatrijs, hoe groter de R-hoek en hoe groter de toename in lengte. Het is het beste om te testen op de gebruikte apparatuur voor nauwkeurigere resultaten.

Er zijn drie redenen waarom de buigmachine afwijkt van het middelpunt van het werkstuk:

De redenen waarom de hydraulische afkantpers niet op en neer beweegt kunnen zijn:

Als je een precieze R-hoek nodig hebt bij het buigen, is het aan te raden om een CNC kantpers te gebruiken. Gewone afkantpersen kunnen leiden tot een R-hoek als gevolg van een lagere bewerkingsnauwkeurigheid. Als een kleine hoekafwijking acceptabel is, kan het helpen om de druk aan te passen.

Als je mogelijke problemen wilt vermijden, kun je kiezen voor een CNC kantpers die meer kost. Met deze optie kun je de gewenste hoek direct invoeren.

De oliecilinder uit de kantpers verwijderen:

Als de CNC afkantpers problemen ondervindt met het hydraulische systeem of het beveiligingscircuit van de fasenvolgorde, kan dit te wijten zijn aan een onjuiste elektrische driefasenvolgorde. U kunt proberen de fasevolgorde te veranderen om het probleem op te lossen.

Bij het voorbereiden van de kantpers is het belangrijk om de volgende stappen te volgen:

De buitenzijde van het plaatmetaal kan tijdens het buigen beschermd worden met een laag, zoals plastic folie. De buighoek van de binnenzijde kan verkleind worden door een kleinere pons te gebruiken. Eventuele deuken die tijdens het proces ontstaan, moeten worden gepolijst om de inkeping weg te werken.

Om de snelheid tijdens het buigproces aan te passen, kun je de smoorklep op het hydraulische kleppenblok aanpassen. Er zijn twee opties:

Redenen voor drukveranderingen tijdens het gebruik van de afkantpers:

Het is normaal dat de druk tijdens het gebruik fluctueert. Dit wordt meestal veroorzaakt door een onjuiste drukafstelling.

Er zijn drie factoren waarmee je rekening moet houden bij het aanpassen van de druk:

Als de kantpersmachine niet omhoog komt, is de eerste stap om te controleren of de elektrische werking normaal is. Als dat zo is, is de oorzaak waarschijnlijk een verstopping in het stijgende overloopventiel, dat moet worden gereinigd van verontreinigingen of vreemde stoffen.

Het probleem kan ook liggen bij een verstopte richtingsklep, die ook moet worden schoongemaakt.

Las een horizontale balk en duw deze met schroeven vast.

De buighoek van een kegel is iets groter dan die van een cilinder. De buighoek van een cilinder wordt berekend als 180-360/n. Als er bijvoorbeeld 36 randen worden gevouwen, is de buighoek 170 graden.

(zie bijgevoegde afbeelding)

Om een grote cirkelboog te buigen met een afkantpers, moet een speciale set van cirkelboogpons en matrijs worden gemaakt.

Deze mal kan alleen een vaste radius aan, dus er zijn bepaalde vereisten voor de tekening.

Met deze matrijs kan niet aan alle boogafmetingen worden voldaan, dus moeten plaattechnici de plaatwerkonderdelen ontwerpen op basis van de beschikbare matrijs.

Gewoonlijk heeft de afkantpers een neergaande slag die vertraagt naarmate hij het werkstuk nadert. Daarna begint hij met een lagere snelheid te buigen wanneer hij onder druk staat.

Als de buigkracht onvoldoende is, waardoor het buigen moeilijk gaat, kan de oorzaak liggen in de lengte van het materiaal, de dikte van het werkstuk of de machinedruk. Deze factoren moeten zorgvuldig worden overwogen.

Bij een kantpersmachine is het belangrijk om te bepalen of de snelheid wordt geregeld door de klepdiameter of door het systeem, afhankelijk van het type machine.

Ongeacht het type machine is het mogelijk om de snelheid te vertragen door de geleiderail iets te vergrendelen.

Het controleren op interne lekken in een kantpersmachine is relatief eenvoudig. Oefen hydraulische druk uit en na 15 minuten, als er olie in de holte stroomt en terugkomt, zal de retourleiding erg heet zijn.

Om mechanische problemen uit te sluiten, drukt u de klepkop van de omschakelklep omlaag met een schroevendraaier om de goede werking te controleren.

Controleer ook de druk van de stroominlaatklep, die de druk verlaagt van hoog naar laag.

Als mechanische oorzaken zijn uitgesloten, ligt het probleem waarschijnlijk bij de klepgroep.

Om een goede werking van de afkantpers te garanderen:

Als de standaardpons een bepaalde positie niet kan vermijden, is het aanbevolen om een zwanenhals punchzoals weergegeven in figuur (1), om de positie te vermijden.

Als de zwanenhalsstempel echter nog steeds niet in staat is om de positie te vermijden, kan het nodig zijn om een extra proces te gebruiken. Dit kan door eerst een afdichting langs de buiglijn te drukken, zoals te zien is in figuur (2).

Voor betere buigresultaten wordt aanbevolen om het materiaal in een bepaalde hoek te buigen om botsing met het blad te voorkomen, en de rand vervolgens in een hoek van 90 graden te drukken, zoals weergegeven in afbeelding (3).

In het algemeen kan het reliëfproces worden gebruikt voor buigen dat niet in één keer kan worden voltooid. Dit zorgt voor een betere vorming van de buiglijn tijdens de tweede buiging, waardoor de kans op buigafwijkingen of een slechte controle van de buighoek kleiner wordt. Dit proces moet echter indien mogelijk worden vermeden, omdat het niet dezelfde resultaten biedt als direct buigen en kan leiden tot afwijkingen in grootte en hoek.

De afkantpers kan ook gebruikt worden om de rand van het werkstuk aan te drukken door het eerst te buigen tot 30 graden en het dan aan te drukken met een vlakke pons. Over het algemeen wordt echter aangeraden om de kantpers niet te gebruiken om de rand om te zomen, omdat de ponsmachine meestal betere resultaten oplevert.

Tijdens het buigproces kunnen de afmetingen van het werkstuk en het buigmes interferentie veroorzaken, en bij grotere werkstukken kan de kantpers zelf het buigen bemoeilijken. Daarom is het belangrijk om in het ontwerpproces rekening te houden met buiggemak en haalbaarheid.

Buigen is een cruciaal proces dat een grote invloed heeft op de kwaliteit van het eindproduct en veel kwaliteitsproblemen ontstaan door een slechte beheersing van de buiggrootte. Er moet speciale aandacht worden besteed aan het buigen tijdens het ontwerpproces om de stabiliteit van de kwaliteit tijdens de massaproductie te garanderen.

De grootte van de buiging wordt beperkt door de plaatdikte en is gerelateerd aan de onderste matrijs. Het wordt aanbevolen om een V-opening te kiezen met 6 keer de plaatdikte voor de onderste matrijs om de meest consistente buigcoëfficiënt te verkrijgen.

Matrijssleuven worden over het algemeen ingedeeld op basis van de buitenbreedte van de sleuf, zoals weergegeven in figuur (4), en worden respectievelijk #6- en #10-sleuven genoemd.

Als er echter een voldoende kleine groef wordt gekozen voor het buigen, kan er gemakkelijk inspringing optreden. Over het algemeen is inkeping onder de #6-groef duidelijk. Aan de ene kant beïnvloedt het het uiterlijk en aan de andere kant kan het gemakkelijk roesten, dus er moet rekening mee worden gehouden in het ontwerpproces.

Zoals te zien is in de figuur, moet voor sleuf #10 de afstand van de buiglijn tot de positioneerrand groter zijn dan 5,0 mm voor het buigen. Voor sleuf #4, de kleinste gereedschapssleuf, moet de afstand van de buiglijn tot de positioneerkant groter zijn dan 2,0 mm. De #4 sleuf wordt meestal gebruikt voor dunne platen (minder dan 1,2 mm) omdat het gebruik ervan voor dikke platen kan leiden tot een te hoge druk en een te kleine groef, waardoor de mesgroef barst.

Bij het buigen van 1,0 mm plaat moet de buigrand groter zijn dan 3,5 mm om inkerving te voorkomen. Voor 1,5 mm plaat moet de buigrand groter zijn dan 5,0 mm en voor 3,0 mm plaat moet de buigrand groter zijn dan 12 mm. Met deze overwegingen moet rekening worden gehouden tijdens het ontwerpproces.

Tijdens het buigproces kunnen zich verschillende problemen voordoen en er moet rekening worden gehouden met de invloed van het buigen op andere processen. Specifieke problemen moeten worden geanalyseerd en het proces moet dienovereenkomstig worden ingericht. Indien nodig kunnen leveranciers ook speciaal buiggereedschap maken. Als de vorm van de gereedschappen echter vreemd is of de kromming groter, zal dit onvermijdelijk de stijfheid van de frees beïnvloeden en de levensduur verkorten.

Absoluut, zoals hieronder te zien is:

De werkomgeving van een afkantpers is zeer specifiek en heeft ook voortdurend invloed op de veroudering van de machine. De CNC kantpers heeft bepaalde temperatuurvereisten voor de werkruimte. Als de temperatuur te hoog is, zal dit leiden tot oververhitting van de motor en het afslaan van de machine. Een te lage temperatuur leidt tot een lage olietemperatuur en onvoldoende druk. Bovendien produceert de CNC afkantpers tijdens het gebruik een aanzienlijke hoeveelheid metaalstof, en dit stof heeft invloed op de efficiëntie van de hydraulische componenten en indirect op de stabiliteit van de CNC afkantpersmachine.

Pas de cilinderslag aan door de boven- en ondergrens op de zijwand te verstellen.

Plaatmateriaal: 1-3 mm, de groefbreedte moet 4-6 keer de dikte van het materiaal zijn.

Voor dikke plaat: 4-10 mm, de groefbreedte moet 8-10 keer de dikte van het materiaal zijn.

Een kleinere groefbreedte resulteert in een kleinere R-hoek na het buigen en vereist meer buigdruk. Omgekeerd resulteert een grotere groefbreedte in een grotere R-hoek en is er minder buigdruk nodig.

De keuze van de groefbreedte moet worden gebaseerd op het tonnage en de verwerkingseisen van de geselecteerde afkantpers, die eerder gebaseerd is op ervaringen uit de industrie dan op industrienormen.

Als de PLC is vergrendeld, moet u waarschijnlijk contact opnemen met de fabrikant om deze te ontgrendelen. De oorspronkelijke fabriek zou deze service moeten kunnen bieden. Als dit niet het geval is, kan het wijzigen van het systeem problemen opleveren omdat de oorspronkelijke parameterinstellingen mogelijk niet compatibel zijn met het nieuwe systeem.

De straal van de plaat metaal buigen wordt bepaald door verschillende factoren zoals de plaatdikte, het materiaal, de straal van de bovenste en onderste buigmatrijs, de buigdruk en de werktemperatuur. De buigdruk, die alleen wordt bepaald door de plaatdikte en de inkepingsbreedte van de onderste buigmatrijs, beïnvloedt de verandering in de buigradius. De invloed van de buigradius kan worden gestabiliseerd door relevante factoren te beperken op basis van de vereisten.

Er is waargenomen dat hoe dikker het materiaal, hoe groter de buigradius. Dit komt omdat dikkere platen een grotere buigdruk en een grotere inkeping in de onderste buigmatrijs vereisen. Het materiaal heeft ook een effect op de buigradius, maar het heeft weinig invloed in praktisch gebruik. Voor verschillende materialen kunnen aangepaste buigfactortabellen worden gemaakt.

Hoe dikker het plaatmateriaal, hoe beter het bestand is tegen buigvervorming, waardoor de druk moet worden aangepast. De buigdruk kan echter niet onbeperkt worden verhoogd en moet worden ingesteld op een geschikt niveau. De buigdruk is recht evenredig met de plaatdikte en omgekeerd evenredig met de inkepingsbreedte van de onderste buigmatrijs.

In de praktijk wordt de plaatdikte ingesteld en wordt de inkepingsbreedte van de onderste matrijs geselecteerd op basis van de dikte. Daarom is de buigdruk, die door andere factoren wordt bepaald, constant en hoeft de buigradius geen rekening te houden met de drukfactor.

Roestvrij staal 304 is een Japans merk, dat in China gelijk is aan 00Cr19Ni10. Het maakt deel uit van de Austenitisch roestvast staal familie.

De spanningsontlastende behandeling van Austenitisch roestvast staal is een warmtebehandelingsproces dat het restspanning dat optreedt na koud bewerken of lassen. Het staal wordt meestal verhit tot 300 tot 350°C om te ontlaten.

Voor staalsoorten die geen stabiliserende elementen hebben zoals Ti en Nb, mag de verhittingstemperatuur niet hoger zijn dan 450°C om precipitatie van chroomcarbiden en chroomcarbiden te voorkomen. interkristallijne corrosie.

Voor roestvast staal met ultralaag koolstofgehalte en Ti en Nb gelegeerd staal dat koud bewerkt of gelast is, is het nodig om te verhitten op 500 tot 950°C en dan langzaam af te koelen om spanning te elimineren. Dit proces kan de kans op interkristallijne corrosie verminderen en de weerstand van het staal tegen spanningscorrosie verbeteren.

Dus als je 304 spanningsvrij wilt maken, ligt het ideale temperatuurbereik tussen 300 en 350 °C, met een algemeen aanbevolen tijd van 1,5 tot 2,5 uur per 100 mm effectieve doorsnede.

Wat betreft je vraag over het verwijderen van spanning na het buigen, denk ik niet dat dat nodig is. Buigen veroorzaakt geen structurele veranderingen in Austenitisch roestvast staal en er blijft geen restspanning over na vervorming. Je kunt het buigen zonder spanningsontlasting.

Er zijn verschillende veiligheidsmaatregelen voor kantbanken, waaronder veiligheidslichtschermen, veiligheidsroosters en laserbescherming. De meest gebruikte is echter de veiligheidslichtschermbeveiliging, vanwege de flexibiliteit en het bedieningsgemak voor verschillende soorten machines. soorten persen remmachines.

1. Afstelling van de machine:

Om de slagafstand van de ram aan te passen aan de dikte van de gevouwen plaat en de V-vormige openingsmaat van de onderste matrijs, drukt u op de op- en neerknoppen op de elektrische kast om de kleine motor vooruit en achteruit te sturen om de uitschuiflengte van de regelzuiger te bereiken. De slag van de ram wordt geregeld en er zijn indicatoren naast de oliecilinder. Opmerking: de ram moet in het bovenste dode punt staan (d.w.z. op de rijschakelaar drukken) om de aanpassing effectief te laten zijn.

2. Bovengrens van ramaanpassing:

Wanneer de ram omhoog komt, zal hij de rijschakelaar aanraken en in de gewenste positie blijven, waardoor de lege afstand van de ram wordt verkleind en de productiviteit wordt verbeterd. In de specificatie 'Continu' kan ook een commando voor continue actie worden gegeven.

3. Langzame werking van de ramafstelling:

Als de ram omlaag beweegt, raakt het onderste eindblok de rijschakelaar, waardoor de ram langzaam beweegt.

4. Pons en matrijsafstand afstellen:

Meet de opening tussen de stempel en de matrijs wanneer het onderste deel van de stempel de V-vorm van de onderste matrijs nadert en corrigeer dan de hefafstand van de ram.

5. Afstelling buighoek werkstuk:

De ram en werktafel van de machine kunnen tijdens het gebruik doorbuigen, waardoor de middelste hoek van het werkstuk groter is dan de hoek aan beide uiteinden. Stel de schroeven van het werkpaneel nauwkeurig af om ervoor te zorgen dat de hoek van het werkstuk consistent is. Deze functie is in de fabriek afgesteld en hoeft over het algemeen niet verder te worden afgesteld.

6. Afstellen van de buigdruk:

Controleer de tabel of bereken de tonnagedruk van de gevouwen plaat met behulp van de drukformule en stel vervolgens het handwiel van de externe regelklep bij om de druk iets hoger te maken dan de tonnage van de gevouwen plaat, zodat de machine minder onnodig wordt belast.

7. Parallelliteitsafstelling tussen rambodem en werktafel:

Als blijkt dat de vouwhoeken aan beide uiteinden van het werkstuk niet consistent zijn nadat de machine een tijdje is gebruikt, stel dan het stelblok aan de onderkant van de oliecilinder bij om de onderkant van de ram parallel te houden aan de werktafel.

Over het algemeen wordt de hydraulische cilinder gedemonteerd en wordt de afdichtingsring vervangen. De einddeksels aan beide uiteinden van de hydraulische cilinder worden meestal op twee manieren gemonteerd. De grotere hydraulische cilinders gebruiken meestal flensplaten. Om het cilinderdeksel te verwijderen, draai je verschillende bouten op het middelste cilinderblok, verwijder je de bouten en trek je het deksel er langzaam uit. Bij kleinere hydraulische cilinders hebben het cilinderhuis en de cilinderkop schroefdraad en kan het roterende einddeksel van het cilinderhuis worden verwijderd. Als u niet vertrouwd bent met de hydraulische cilinder, is het raadzaam om iemand anders ermee te laten werken, omdat onjuiste behandeling tijdens demontage en montage de afdichtring en het inwendige oppervlak gemakkelijk kan beschadigen.

Als de spiegel roestvrij staal plaat bekrast is, kunnen de juiste methoden worden gebruikt om dit te verhelpen. Als fabrikant van roestvrijstalen gepolijste platen stellen klanten vaak soortgelijke vragen.

Over het algemeen, als de kras niet diep is, kan deze worden gladgemaakt tijdens het spiegel polijsten door de snelheid van de invoerrollen te vertragen en de maalkop te laten zakken.

Er zijn twee soorten krassen op spiegelend roestvrij staal: krassen die vóór de bewerking ontstaan en krassen die na de spiegelbewerking ontstaan.

Als de kras van het eerste type is, moet de ernst van de kras beoordeeld worden. Als het krasoppervlak en de krasdiepte de aanvaardbaarheidslimiet van de klant voor het uiteindelijke producteffect overschrijden, dan moeten de gekwalificeerde platen opnieuw geselecteerd worden. Het is belangrijk om vóór de plaatverwerking te beoordelen of de uiteindelijke eindproducten voldoen aan de eisen van de klant, omdat dit tijd en geld kan besparen.

Vlekkige krassen, ongeacht hun diepte, kunnen worden gerepareerd door argon booglassen en vervolgens gepolijst door een polijstmachine. Na het polijsten kunnen ze twee (of meer) keer worden bewerkt door spiegel polijsten apparatuur die dit probleem kan oplossen.

Lineaire krassen of schrammen zijn relatief moeilijk te behandelen. Ondiepe krassen kunnen opgelost worden door de snelheid van de aanvoerrol te vertragen en de slijpkop te laten zakken. Diepe krassen zijn niet gemakkelijk te herstellen. Het wordt aanbevolen om krasgebieden te vermijden tijdens het bewerken en snijden van spiegelpaneelmaterialen.

Krassen op grote oppervlakken kunnen worden onderverdeeld in twee types op basis van de diepte van de kras en de behandelingsmethode is dezelfde als voor vlekkige krassen.

Als de kras van het tweede type is, is deze moeilijker te behandelen. Het wordt aanbevolen om de kans op krassen op het spiegelpaneel te verminderen of te voorkomen door beschermfolie te gebruiken, het paneel te verpakken met een houten frame, kartonnen of plastic platen boven- en onderaan op te vullen, het hele paneel te omwikkelen met waterbestendig papier en "Bescherm het paneel, geen krassen" aan te brengen op het paneel of het verpakkingsoppervlak.

De afgewerkte roestvrijstalen spiegelplaat met krassen kan worden gerepareerd met bovenstaande methoden. Als halffabrikaten met een spiegeloppervlak krassen hebben, moet een verscheidenheid aan polijstapparatuur, zoals een handpolijstmachine met verwisselbare polijstschijven, worden gebruikt voor betere reparatieresultaten.

De nauwkeurigheid van een bekende afkantpers kan worden gehandhaafd binnen ±0,5 mm, terwijl die van een servopers ongeveer ±0,1 mm is, wat gelijk staat aan 10 draden.

De minimale buigafmetingen van verschillende soorten kantpersen staan in de onderstaande tabel:

| Dikte | Onderste matrijs (V) | Minimumafmeting van de eerste bocht | Minimumafmeting van de tweede omgekeerde bocht |

|---|---|---|---|

| 0,5 mm | 6 | 4 mm | 4mm+t |

| 0,8 mm | 6 | 4 mm | 4mm+t |

| 1,0 mm | 6 | 5mm | 5mm+t |

| 1,2 mm | 8 | 5,5 mm | 5,5 mm+t |

| 1,5 mm | 12 | 8,5 mm | 8,5 mm+t |

| 2,0 mm | 16 | 11 mm | 11mm+t |

| 2,3 mm | 16 | 12 mm | 12mm+t |

| 2,5 mm | 20 | 14 mm | 14mm+t |

| 3,0 mm | 25 | 17,5 mm | 17,5 mm+t |

Pas over het algemeen de tijd van het tijdrelais aan.

De elektrohydraulische servosynchrone CNC afkantpers is een nieuw type afkantpers. Deze gids introduceert de basisprincipes van het selecteren van een geschikte afkantpers en verschillende factoren waarmee rekening moet worden gehouden.

Stappen:

Opmerkingen:

Als je halve cirkels wilt vouwen, heb je een speciale halve cirkel mal nodig. Als je die niet hebt, kun je zowel een bovenmal als een ondermal ontwerpen en maken.

Bij het ontwerp van de bocht moet rekening worden gehouden met de minimale buigradius. Voor typische materialen is de straal gelijk aan de dikte van de plaat. Voor materialen met een slechte plasticiteit moet de straal dienovereenkomstig worden vergroot.

Wat je moet weten is de R-waarde op de neutrale as. De neutrale as helt naar binnen. Als deze afgerond is, moet dit de binnenste R-waarde zijn.

Over het algemeen is de neutrale as van de SPCC-plaat 0,445t van binnen naar buiten. De binnenste R-hoek kan niet worden berekend. Dit hangt af van je buiggereedschap. Verschillende buiggereedschappen hebben verschillende binnenste R-waarden, die alleen als vergelijkbaar kunnen worden beschouwd.

Buiggereedschap kan worden onderverdeeld in scherpe ponsen en radiusponsen.

Voor precisie buigen van plaatmetaalkan de berekening na afronding als volgt worden uitgevoerd: Binnenstraal A + Binnenstraal B + 0,35T = Ongevouwen afmeting C.

De buigradius van elke materiaaldikte varieert, maar de standaardradius in het systeem is ingesteld op 1 mm. Het is belangrijk om de Bocht aftrek elke keer handmatig. Om de gegevens van elk plaatmetaal te berekenen, kan men de Buigtoeslag tabel. Het is echter belangrijk op te merken dat deze berekeningen ervaring en kennis vereisen van plaatbewerking technologie.

De nauwkeurigheid van de berekeningen uit de tabel met buigcoëfficiënten is niet gegarandeerd. Alleen mensen met een goed begrip van mallen en de vaardigheid om met verschillende buigingen om te gaan, kunnen de uitklapmaat nauwkeurig berekenen. De software simuleert het ideale buigen met een constante dikte, maar in werkelijkheid neemt de dikte af tijdens het buigen. De standaard radius voor materiaaldikte kan worden ingesteld op 1 of 0,5, gebaseerd op eerdere instellingen en is mogelijk niet zinvol.

Bij het ontwerpen van plaatwerk moet de waarde individueel worden ingesteld op basis van ervaring of door de buigcoëfficiënttabel te raadplegen. Het systeem zal automatisch terugvallen op de laatst ingestelde waarde.

Gewoon Buigtoeslag tabel

| Materiaal | Dikte | V gleuf | Hoek | Buigtoeslag | |

|---|---|---|---|---|---|

| Stalen plaat, vingerafdrukbestendig plaat, aluminium verzinkte plaat | 1 | 8(30°) | 30 | 0 | |

| 45 | 0.5 | ||||

| 60 | 1 | ||||

| 75 | 1.4 | ||||

| 7 | 90 | 1.8 | |||

| 105 | 1.2 | ||||

| 120 | 0.8 | ||||

| 135 | 0.5 | ||||

| 150 | 0.3 | ||||

| 165 | 0.2 | ||||

| 1.2 | 8(30°) | 30 | 0.2 | ||

| 45 | 0.7 | ||||

| 60 | 1.1 | ||||

| 75 | 1.7 | ||||

| 7 | 90 | 2 | |||

| 105 | 1.4 | ||||

| 120 | 1 | ||||

| 135 | 0.6 | ||||

| 150 | 0.4 | ||||

| 165 | 0.2 | ||||

| 1,5 (normaal 1,4) | 8(30°) | 30 | 0.5 | ||

| 45 | 0.9 | ||||

| 60 | 1.4 | ||||

| 75 | 1.9 | ||||

| 10 | 90 | 2.6 | |||

| 105 | 1.8 | ||||

| 120 | 1.2 | ||||

| 135 | 0.8 | ||||

| 150 | 0.5 | ||||

| 165 | 0.2 | ||||

| Stalen plaat | 2 | 12(30°) | 30 | 0.6 | |

| 45 | 1.3 | ||||

| 60 | 1.9 | ||||

| 75 | 2.5 | ||||

| 12 | 90 | 3.5 | |||

| 105 | 2.4 | ||||

| 120 | 1.6 | ||||

| 135 | 1.1 | ||||

| 150 | 0.7 | ||||

| 165 | 0.3 | ||||

| 2,5 (werkelijk 2,4) | 12(30°) | 30 | 1.2 | ||

| 45 | 1.8 | ||||

| 60 | 2.4 | ||||

| 75 | 3.2 | ||||

| 16 | 90 | 4.4 | |||

| Stalen plaat | 2,5 (werkelijk 2,4) | 16 | 105 | 3 | |

| 120 | 2.1 | ||||

| 135 | 1.3 | ||||

| 150 | 0.8 | ||||

| 165 | 0.4 | ||||

| 3 (feitelijk 2,9) | 57°die | 60 | 2.9 | ||

| 75 | 3.8 | ||||

| 18 | 90 | 5.2 | |||

| 105 | 3.6 | ||||

| 120 | 2.4 | ||||

| 135 | 1.6 | ||||

| 150 | 1 | ||||

| 165 | 0.5 | ||||

| Stalen plaat | 4 (feitelijk 3,9) | 25 | 90 | 6.7 | |

| 105 | 4.8 | ||||

| 120 | 3.3 | ||||

| 135 | 2.2 | ||||

| 150 | 1.3 | ||||

| 165 | 0.6 | ||||

| 4.5 (werkelijk 4.3) | 25 | 90 | 7.3 | ||

| 105 | 5.2 | ||||

| 120 | 3.5 | ||||

| 135 | 2.4 | ||||

| 150 | 1.4 | ||||

| 165 | 0.7 | ||||

| 5 (feitelijk 4,8) | 40 | 90 | 9 | ||

| 105 | 6.5 | ||||

| 120 | 4.3 | ||||

| 135 | 2.8 | ||||

| 150 | 1.7 | ||||

| 165 | 0.8 | ||||

| 6 | 40 | 90 | 10 | ||

| 105 | 7.4 | ||||

| 120 | 5 | ||||

| 135 | 3.3 | ||||

| 150 | 2 | ||||

| 165 | 0.9 | ||||

| Gefreesde aluminium plaat | 1.2 | 7 | 90 | 1.5 | |

| 1.5 | 10 | 90 | 2 | ||

| Stalen plaat, aluminium verzinkte plaat | Bilayer 1.5 | 18 | 90 | Innerlijk 2.6 | Buitenkant 3.4 |

| Bilayer 2 | 25 | 90 | Innerlijk 3.2 | Buitenkant 4.1 | |

| PVC | 3 | 15(30°) | 90 | 5 | |

De tabel met buigtoeslagen is van toepassing op het overeenkomstige materiaal, de materiaaldikte en de hoek.

Als niet aan de materiaaldikte en hoek in de tabel wordt voldaan, kan de volgende tabel worden gebruikt om te berekenen:

de buigtoeslag van de overeenkomstige hoek = materiaaldikte * veelvoud van de overeenkomstige hoek 2,65-2,4

| Hoek | Veelvoud van materiaaldikte |

|---|---|

| 60 | 1 |

| 65 | 1.1 |

| 70 | 1.3 |

| 75 | 1.5 |

| 80 | 1.6 |

| 85 | 1.7 |

| 90 | 1.8 |

| 95 | 1.6 |

| 100 | 1.4 |

| 105 | 1.2 |

| 110 | 1.1 |

| 115 | 1 |

| 120 | 0.8 |

| 125 | 0.7 |

| 130 | 0.6 |

| 135 | 0.55 |

| 140 | 0.5 |

| 145 | 0.3 |

| 150 | 0.33 |

| 155 | 0.3 |

| 160 | 0.2 |

| 165 | 0.15 |

| 170 | 0.1 |

| 175 | 0.1 |

Bijvoorbeeld, de materiaaldikte is 3, het materiaal is gewoon staal, de buighoek is 95 graden en de bijbehorende buigcoëfficiënt = 3 * 1,6 = 4,8

De tabel met buigtoeslagen vereist dat de niet-rechthoekige afmetingen als volgt worden gemarkeerd en gemeten:

De buigtoeslagtabel is een referentietabel die je vooraf aanmaakt en invoegt in je tekeningen bij het ontwerpen van plaatwerkonderdelen. Deze wordt automatisch toegevoegd op basis van de plaatdikte.

De K-factor wordt voornamelijk gebruikt voor buigen onder een andere hoek dan 90 graden of voor het buigen van grote bogen, en kan worden ingesteld op basis van de buigvermindering van je plaat zoals bepaald door je buigmachine.

Bij buigaftrek wordt van elke buiging een afmeting afgetrokken die gebaseerd is op de plaatdikte en de breedte van de ondermatrijs. Als je bijvoorbeeld een koude plaat van 2 mm hebt en een ondermatrijs van 16 mm, dan is de buigaftrek ongeveer 3,4 mm. Dit kan worden ingesteld in de plaatwerkopties van het onderdeel dat je tekent of in de buiginstellingen.

De K-factor wordt normaal gesproken niet gebruikt, maar is essentieel voor buigen onder een andere hoek dan 90 graden en voor grote bogen waarbij de buigaftrek mogelijk niet nauwkeurig is. Om de K-factor te bepalen, kun je een rechthoekig plaatwerkdeel tekenen, de juiste buigaftrek instellen en dan de uitgevouwen maat meten nadat je op "ontvouwen" hebt geklikt. Stel vervolgens een K-factor in, zoals 0,25, en vergelijk de uitgevouwen maat met de vorige meting. Als ze hetzelfde zijn, is de K-factor correct. Zo niet, pas dan de K-factor aan tot de uitgevouwen maat overeenkomt met de vorige buigafname. Als je eenmaal de juiste K-factor hebt, schrijf hem dan op en gebruik hem voor platen van dezelfde dikte.

De reisregelaar kan worden geïnstalleerd.

Over het algemeen is een kantpers uitgerust met twee of meer overloopventielen, die er in twee soorten zijn: systeem- en tegendrukventielen. Als je het niet zeker weet, kun je ze allebei verwijderen en schoonmaken, maar controleer eerst of het magneetventiel onder spanning staat. Ga er niet van uit dat de relais in de elektrische kast niet werken als je problemen hebt met aan- en afkoppelen. Controleer ook het hydraulische gedeelte.

3 + 1″ verwijst naar twee bewegingen van de oliecilinders (2 assen), het heen en weer bewegen van de achteraanslag (1 as) en de toevoeging van een bombeersysteem (+1 as). Met het bombeersysteem kan de achteraanslag zijn positie aanpassen wanneer de matrijs wordt ingedrukt, waardoor de productnauwkeurigheid wordt verbeterd.

4 + 1″ bevat een extra achteraanslag die op en neer kan bewegen voor positionering met een lineaire geleiderail met dubbele as. Deze geavanceerde functies brengen hogere kosten met zich mee, omdat de afkantpersen zijn uitgerust met precisiecomponenten zoals servomotoren, kogelomloopspillen, en lineaire geleidingen.

De slagbegrenzing is gerelateerd aan de slagschakelaar. Als deze is verplaatst, kunt u deze aanpassen. Als deze echter niet is verplaatst, mag u geen aanpassingen maken.

De drukhoudtijd en de ontlaadtijd zijn twee aparte functies. Het drukhoudrelais wordt geactiveerd wanneer de ram het onderste dode punt bereikt om de gewenste buighoek van het werkstuk te garanderen. Nadat de druk is gehandhaafd, wordt de ontlaadtijdschakelaar geactiveerd om het terugslaggeluid te verminderen.

Elektrohydraulische servopers

De hoofdcilinders aan beide zijden worden synchroon aangestuurd via hydraulische regelsystemen zoals proportionele elektrohydraulische servokleppen en roosters die onafhankelijk door CNC worden geregeld. Nauwkeurige gegevens worden teruggekoppeld om de precisie van de rambediening te garanderen.

Koppelsynchrone afkantpers

Een torsieas wordt gebruikt om de linker en rechter zwenkstangen met elkaar te verbinden, waardoor een torsieas gedwongen synchronisatiemechanisme ontstaat om de gesynchroniseerde op- en neergaande beweging van de oliecilinders aan beide zijden te handhaven.

Over het algemeen worden gewone plunjerpompen gebruikt en afzonderlijke fabrikanten gebruiken tandwielpompen.

De onderste matrijs is meestal gemaakt van matrijzenstaal. Je kunt de hardheid ervan bepalen met een hardheidsmeter.

Het kan zijn dat het kleine hydraulische regelventiel en het veiligheidsventiel lekken. Als je afkantpers al een aantal jaren in gebruik is, kan de veroudering van de afdichtring in de oliecilinder leiden tot inwendige lekkage. Een andere factor om rekening mee te houden is of het overloopventiel van de machine is verplaatst. Als het tot het einde is losgedraaid, schuift het vanzelf naar beneden. Controleer ook of het richtingsventiel met drie standen en vier richtingen verstelbaar is. Als dat zo is, controleer dan of er een probleem is met de terugloop. Over het algemeen zijn machines die al lange tijd in gebruik zijn meestal gevoelig voor interne lekkage.

De methode voor het vervangen van de bovenstempel:

Plaats een stuk hout tussen de bovenste pons en de onderste matrijs en activeer de machine om de pons dicht bij het hout te brengen (om te voorkomen dat de pons valt).

Maak de meervoudige gereedschapsklemmen bovenop de pons los en verwijder de ponsen.

Installeer de nieuwe pons, draai de klemmen voorzichtig vast, activeer de machine om de nieuwe pons op het hout te drukken en draai vervolgens de klemmen volledig vast (om te zorgen voor een stevige verbinding tussen de pons en klemmen zonder speling).

De methode voor het vervangen van de ondermatrijs:

Maak gewoon het drukblok los en plaats de matrijs terug.

Er zijn veel soorten materialen, zoals T10 of 42CrMoen de hardheid is over het algemeen ongeveer HRC45-50.

De bovenstempel van de afkantpers heeft een speciale warmtebehandeling binnen 3 mm van de snijkant voor een hogere hardheid, maar zal na verloop van tijd slijten. Normale slijtage zal resulteren in het dof worden en afronden van de punt. Als er meerdere ponsen tegelijk versleten zijn, is er geen directe reden tot bezorgdheid, maar als een enkele pons gedeeltelijk versleten is, is het aan te raden om meerdere ponsen samen te laten bewerken via gloeienslijpen en afschrikken. Dit is echter een moeilijke taak die niet lichtvaardig moet worden aangepakt.

Je moet controleren of de Y1- en Y2-waarden gelijk zijn en of het gevouwen werkstuk slechts enkele draden verschilt. Als ze verschillen, pas dan de Y1 en Y2 referentiepunten aan en maak fijne aanpassingen. Als ze gelijk zijn, pas dan de vierkante staaf aan met de waarde in het midden van de klem en draai de schroef los voordat je aanpassingen maakt.

Over het algemeen is de rechtheid van het verwerkingsoppervlak van de ram die met de matrijs is geïnstalleerd niet hoog, of kan het verstelblok van de matrijs vervormd zijn.

De specifieke reparatie van gereedschapsscheuren hangt af van de grootte van de scheuren. Als de scheur relatief ondiep is, kan een vlakslijpmethode worden gebruikt om één laag van de hele bladrand te verwijderen. Als de scheur echter diep is, kan het gebruik van de slijpmethode vragen oproepen of de sterkte van het resterende deel van de bladrand bestand is tegen de buigdruk. Argonbooglassen kan ook worden gebruikt om de gebroken spleet te repareren, maar de hardheid van de reparatie lasmateriaal mogelijk niet hetzelfde zijn als het oorspronkelijke materiaal, wat de prestaties van het gereedschap beïnvloedt.

Het is belangrijk om een materiaal met hoge sterkte, taaiheid en goede slijtvastheid te kiezen voor koud bewerkt matrijzenstaal. Een goede materiaalkeuze is Cr12MoV, dat goede service- en procesprestaties heeft, maar relatief duur is. Een andere optie is 42CrMo, een legering gehard en getemperd staal met hoge sterkte en taaiheid, en kan goed werken bij temperaturen onder 500 graden.

Over het algemeen kan een lek in het hydraulische ventiel te wijten zijn aan de leeftijd van je machine. Als de machine al een aantal jaren wordt gebruikt, kan de afdichtring in de oliecilinder verouderd zijn, wat lekkage en slippen veroorzaakt. Daarnaast kun je controleren of het hydraulische systeem te weinig olie bevat. Als dat niet het geval is, kan het probleem in de software zitten, wat kan worden opgelost door deze te vervangen of opnieuw te installeren.

De klepkern zit vast. Repareer het.

Het verschil tussen een scherpe pons en een zwanenhalspons is dat scherpe ponsen typisch gebruikt worden voor het buigen van hoeken van 45 graden of minder en voor het verwerken van plaatdiktes van niet meer dan 5mm. Anderzijds worden zwanenhals ponsen meestal gebruikt voor het buigen van werkstukken met een grote radius. Als je een werkstuk met een kleinere radius wilt buigen, moet je een scherpe pons gebruiken.

Dit kan worden opgelost door de onderste matrijs te laten bewerken en de twee R-hoeken van de onderste matrijs te slijpen. V groef met een slijpmachine. Een andere oplossing is om anti-inkartelfolie aan te schaffen en deze tijdens het buigen op de onderste matrijs te leggen.

De warmtebehandeling van de matrijs voor afkantpers is meestal afgeschrikt en getemperd tot een hardheid van HRC38 tot 42. De matrijs van de kantpers is geen blad en wordt verwerkt met lage snelheid en hoge druk. Een te hoge hardheid kan gemakkelijk leiden tot breuk van de matrijs, dus een hoge hardheid betekent niet noodzakelijk dat het duurzaam is.

Om de kosten van kantpersgereedschap te berekenen, moet je eerst het volume van de matrijs bepalen op basis van de totale afmetingen (of bereken het voor een enkel stuk als het volume te klein is). Bereken vervolgens het gewicht en gebruik het proces en de materialen om de prijs te bepalen. De prijs van CNC kantpersgereedschap ligt rond de 45 yuan per kilogram, terwijl de prijs van binnenlandse kantpersmatrijzen rond de 25 yuan per kilogram ligt.

De gebruikelijke hoeken voor de bovenste pons van een afkantpers zijn doorgaans 85, 86 of 88 graden. Op dezelfde manier zijn de gebruikelijke hoeken voor de onderste matrijssleuf van een afkantpers doorgaans 85, 86 of 88 graden. De juiste hoek kan ook worden gekozen op basis van de terugveringshoek van het materiaal dat wordt gebogen.

Als de bovenste pons in een boog wordt gemaakt, dan kan de V-vormige onderste matrijs worden gebruikt om een boog te buigen. Het is ook mogelijk om bogen te maken op zowel de pons als de matrijs, maar dan kan er maar één boog gebogen worden.

De buighoek van een afkantpers wordt bepaald door het numerieke besturingsniveau en de dieptepositionering van het elektrohydraulische servosysteem (Y1 en Y2 as). Over het algemeen hoef je alleen maar het juiste gereedschap te selecteren uit de gereedschapsbibliotheek van het systeem op basis van de tekening en het materiaaltype, de lengte, de dikte, de buigbreedte, de hoek en andere parameters in te vullen. Het systeem berekent dan automatisch de plaatuitzetmaat, R-hoek, vereiste druk en buigdiepte.

Om te werken voer je gewoon het vel in en druk je op de voetschakelaar. Hoogwaardige systemen kunnen grafisch geprogrammeerd worden. Het systeem genereert een 2D of 3D doorsnede van het product op basis van de ingevoerde gegevens, toont de materiaal- en gereedschapsposities en levert een massieve tekening van het buigwerkstuk. Het buigproces kan gesimuleerd worden en de operator kan het scherm volgen tijdens de bewerking voor een duidelijke en veilige ervaring.

De optimalisatie van de matrijsstructuur is cruciaal om de maximale belastbaarheid van de matrijs te verhogen en het niveau van thermische stress te verlagen.

De efficiëntie van veranderingen in de sectiegrootte heeft een directe invloed op de levensduur van de matrijs.

Wat bepaalt de levensduur van kantpersmatrijzen?

Houd rekening met mogelijke defecten in de verwerkingstechnologie en de invloed van de belastbaarheid tijdens het gebruik als gevolg van de kwaliteit van de matrijsmateriaalen de nodige maatregelen nemen om eventuele tekortkomingen in de metallurgische kwaliteit te compenseren om de levensduur van de matrijs te verbeteren.

De defecten in het bewerkingsproces, de voorbehandeling, het smeden, het afschrikken, het harden en oppervlaktebehandeling zal een aanzienlijke invloed hebben op de slijtvastheid, het vermogen om inkepingen tegen te gaan en het vermogen om breuken te voorkomen.

Problemen zoals ruwe matrijsoppervlakken, restsporen van machinale bewerking, microscheurtjes van EDM, oppervlakte-carburatie en ontkoling tijdens de warmtebehandeling heeft invloed op de belastbaarheid en levensduur van de matrijs.

De nauwkeurigheid en stijfheid van de matrijs, de smeringsomstandigheden, de status van de voorbehandeling van het bewerkte materiaal, de voorverwarmings- en koelomstandigheden en de toestand van de oppervlaktekwaliteit, materiaalhardheid, rek en andere mechanische eigenschappen van de bewerkte onderdelen, evenals de maatnauwkeurigheid van de bewerkte onderdelen, hebben allemaal invloed op de levensduur van de matrijs.

Dit zijn de factoren die de levensduur van kantpersmatrijzen beïnvloeden.

De opties voor de bovenstempel zijn onder andere 88°, 86°, 84°, 30° acute pons en 25° acute pons. Er zijn geen specifieke voorschriften voor de bovenstempel, maar acute stempels worden meestal gebruikt voor het buigen van dunne platen, terwijl 88° stempels worden gebruikt voor dikkere platen en 84° stempels voor platen met groeven. De keuze van de toppons hangt ook af van de gewenste uiteindelijke vorm van de buiging.

Bij de keuze tussen een rechte pons en een pons met zwanenhals is de norm het vermijden van botsingen. Als de openingsafstand van het type C werkstuk groot is, kan zowel een rechte als een zwanenhalspons gebruikt worden, maar als de openingsafstand klein is, kan alleen een zwanenhalspons gebruikt worden.

Als de afkantpers een buigsimulatie heeft, is het makkelijker om een pons te kiezen. Over het algemeen is een pons van 88° voldoende voor een plaatdikte van 1,5 mm.

De standaard 835 mm matrijssegmenten zijn: 300mm, 200mm, 100mm, 40mm, 50mm, 20mm, 15mm en 10mm.

Roesten van de mallen is een grote zorg voor de fabrikanten. In dit artikel bespreken we effectieve manieren om het roesten van de mal te voorkomen, zoals het vermijden van het plaatsen van de mal in een vochtige omgeving, het gebruik van roestwerende middelen na het afkoelen en het gebruik van roestwerende middelen op lange termijn.

Voorzorgsmaatregel 1: Vermijd natte opslag

Als je de mal voor langere tijd in een natte omgeving plaatst, kan dit leiden tot roestvorming, hoe effectief het roestwerende middel ook is. Om dit te voorkomen is het belangrijk om de mal op te slaan in een droge en geventileerde ruimte.

Voorzorgsmaatregel 2: Gebruik een roestwerend middel na het afkoelen

Roestwerende middelen gebruiken voordat de schimmel is afgekoeld, kan binnen een paar dagen leiden tot roestvorming. De schimmel zal het water uit de roestremmer absorberen, waardoor roest ontstaat. Je kunt het beste wachten tot de schimmel op natuurlijke wijze is afgekoeld en dan het roestwerend middel aanbrengen.

Voorzorgsmaatregel 3: Gebruik een langdurig roestwerend middel

Er zijn veel roestwerende middelen op de markt, waaronder roestwerend oliën en poeders. Een langdurige roestremmer is echter een gespecialiseerde matrijzenroestremmer, met een algemene roestbeschermingscyclus van één tot drie jaar. Het kan de matrijzen in de fabriek effectief beschermen en onnodige verliezen beperken.

Concluderend kan het volgen van deze voorzorgsmaatregelen helpen om het roesten van mallen te voorkomen en de veiligheid van de fabriek te garanderen.

Om het probleem van het overstroomventiel en de pomp op te lossen, moet u eerst controleren op interne lekkage van de hydraulische cilinder. De methode is als volgt:

Opmerking: Druk niet op de terugslagknop en zorg ervoor dat de olieleiding volledig is losgekoppeld om vast te stellen of de lekkage afkomstig is van de oliecilinder of het magneetventiel.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.