De afkantpers is de meest gebruikte buigapparatuur in plaatbewerking en speelt een cruciale rol in het proces. De CNC afkantpers is in staat om gebogen onderdelen te produceren in verschillende vormen die lichter zijn dan gewalste profielen en er aantrekkelijk uitzien. Gelaste onderdelen die gemaakt zijn van buigonderdelen zijn ook 30%-50% [...]

De afkantpers is de meest gebruikte buigapparatuur in plaatbewerking en speelt een cruciale rol in het proces.

De CNC afkantpers kan gebogen onderdelen in verschillende vormen produceren die lichter zijn dan gewalste profielen en er aantrekkelijk uitzien.

Gelaste componenten gemaakt van buigonderdelen zijn ook 30%-50% lichter dan hetzelfde type staalgietwerk. Het productieproces is eenvoudig en de productie-efficiëntie is hoog.

De werktafel van de afkantpers ondergaat onvermijdelijk een neerwaartse elastische vervorming door het gebrek aan stijfheid bij het buigen van de plaat.

Als gevolg hiervan ondervindt de matrijs die op het bovenste uiteinde van de werktafel is geïnstalleerd dezelfde vervorming, wat leidt tot een vermindering van de diepte van de bovenste matrijs in de onderste matrijs en ongelijkmatige drukverdeling tussen de matrijzen tijdens het buigen.

De druk aan beide uiteinden van de matrijs in de lengterichting is groter dan in het midden, wat resulteert in een grotere druk aan beide uiteinden van de matrijs. buighoek in het midden dan aan beide uiteinden en een slechtere rechtheid in het midden dan aan beide uiteinden.

Daarom is het noodzakelijk om overeenkomstige maatregelen te nemen in het ontwerp van de afkantpers om de buigvervorming goed te maken of te verminderen.

Om dit fenomeen te bestuderen wordt een CNC afkantpers als onderzoeksobject genomen en worden eindige-elementen theorie en experimentele testen gebruikt.

De bewerkingsnauwkeurigheid van de afkantpers hangt voornamelijk af van de buigvervorming van het glijblok en de werktafel.

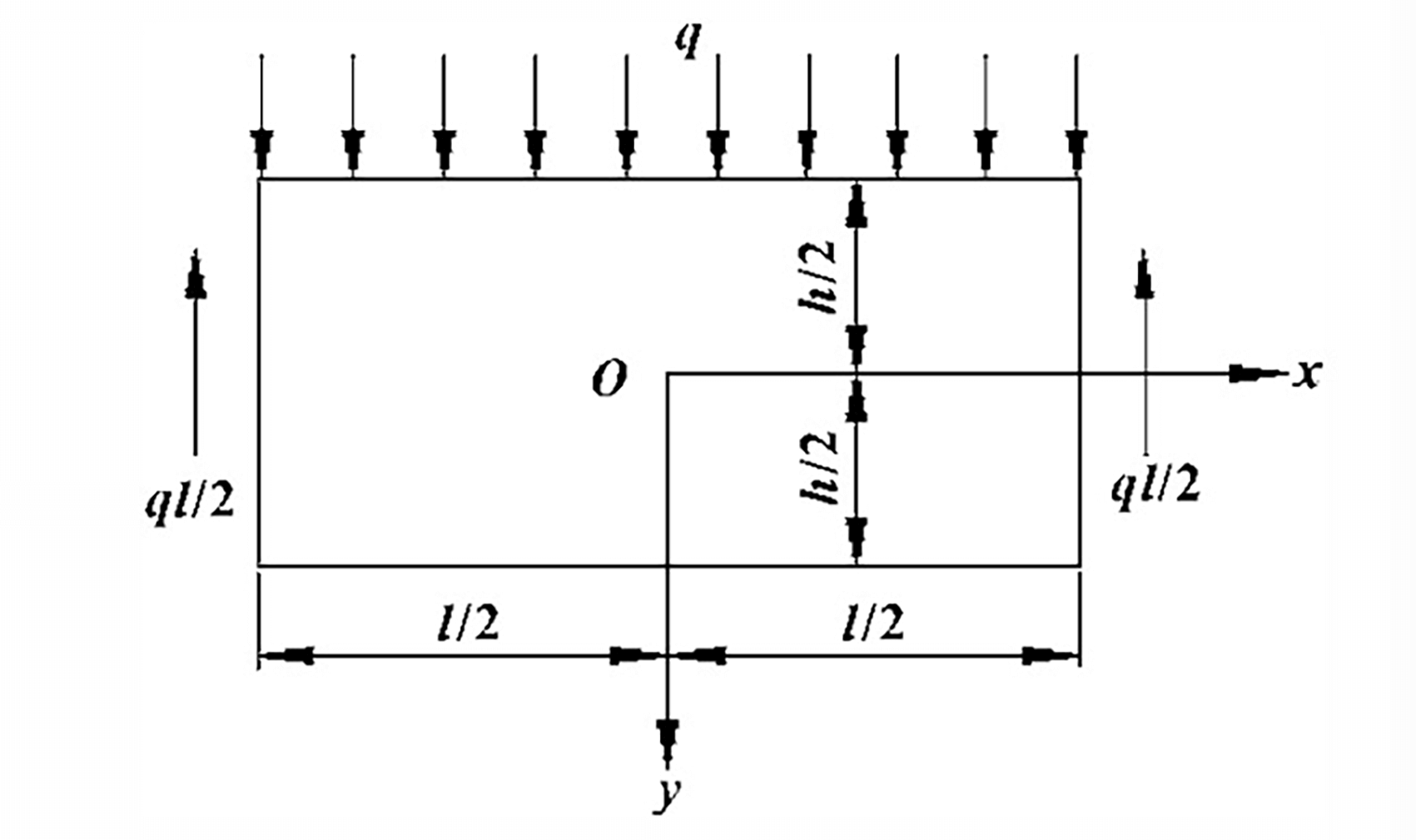

In dit hoofdstuk analyseren we de vervorming van de werktafel met behulp van de elasticiteitstheorie. We nemen aan dat de lengte en hoogte van de werktafel respectievelijk l en h zijn en dat de bovenrand van de werktafel een uniforme belasting g ondergaat.

De werktafel wordt aan beide uiteinden ondersteund en de ondersteunende reactie werkt erop in de vorm van dwarskracht verdeeld over de secties aan beide uiteinden. We verwaarlozen de kleine invloed van het eigengewicht en gebruiken de semi-inverse methode om de vervorming van de werktafel op te lossen.

Figuur 1 illustreert het elastische model.

Fig. 1 Gelijkmatige belasting op werktafel

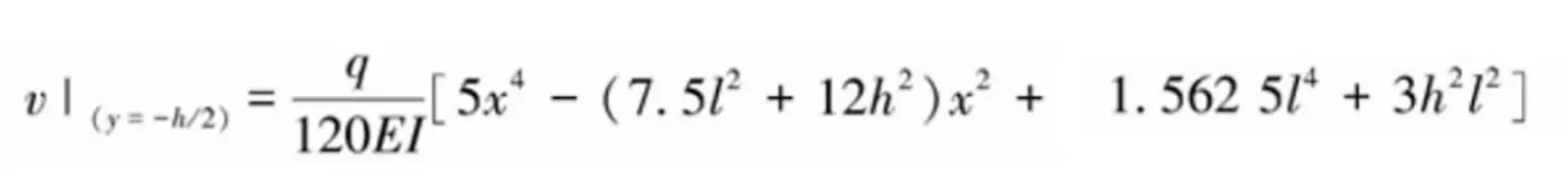

Het berekeningsproces wordt in detail uitgelegd in het tekstboek over elastische mechanica. De resultaten worden direct weergegeven en de vervormingskromme van de bovenrand van de rechthoekige plaat wordt als volgt verkregen:

Uit de functionele uitdrukking blijkt duidelijk dat de vervorming die optreedt in de rechthoekige plaat een kwadratische kromme is. Deze vervorming is de belangrijkste oorzaak van de slechte verwerkingsnauwkeurigheid van de plaat.

De buigkwaliteit neemt vaak af door de elastische vervorming van de werktafel.

Momenteel zijn de meeste CNC afkantpersen aangedreven types, waarbij de werktafel statisch blijft tijdens het buigproces. De afkantpers die in dit artikel wordt onderzocht is echter van het type met bovenaandrijving.

Door de structuur en de transmissiewijze van de werktuigmachine is het handiger en eenvoudiger om de hydraulische druk van de werktafel te compenseren.

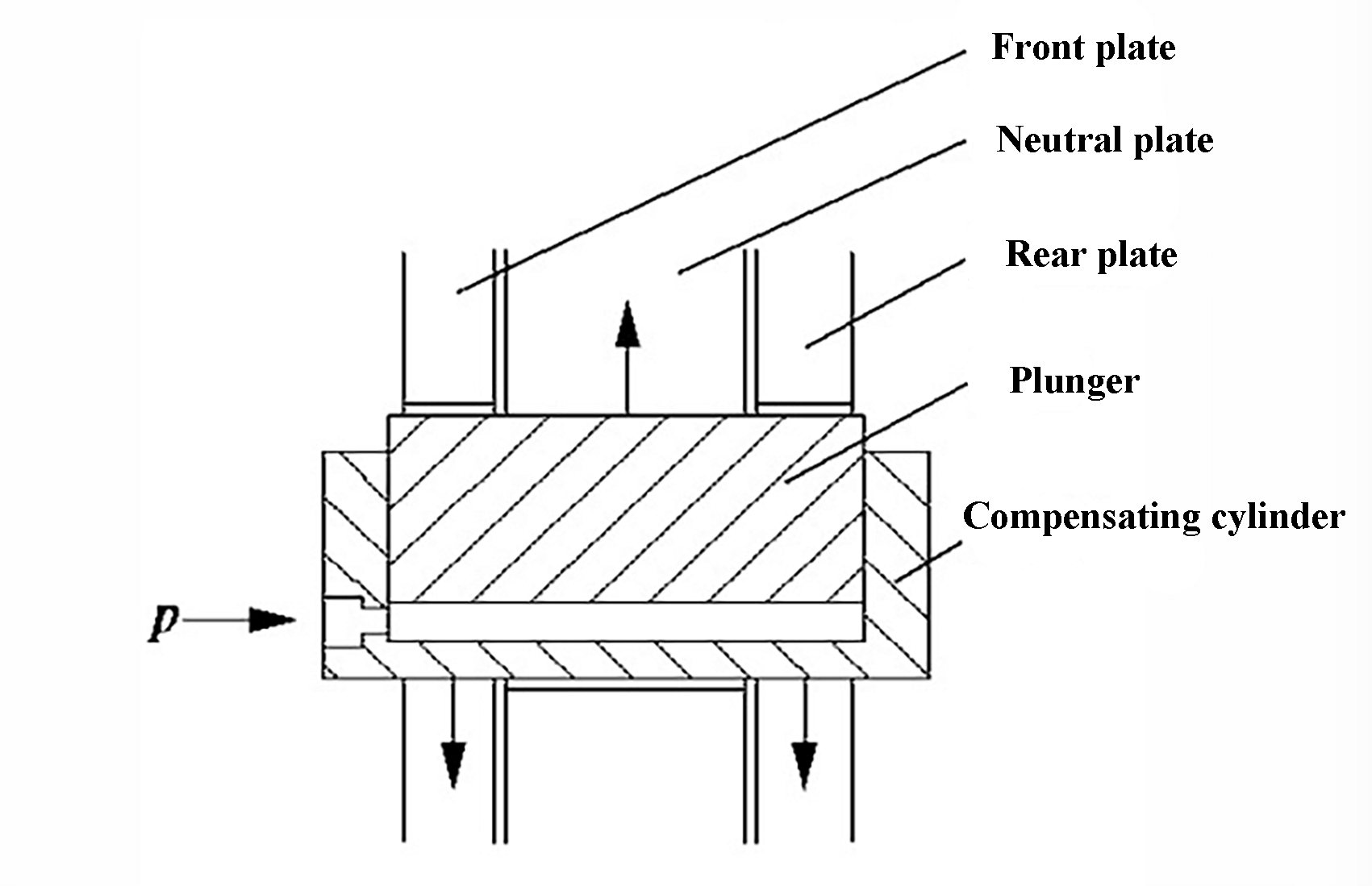

Het compensatieprincipe omvat de regeling van verschillende hydraulische cilinders in het midden van de werktafel.

Tijdens de buigprocesDe voorste en achterste verticale platen ondersteunen de compensatie hydraulische cilinders, die opwaartse kracht leveren aan de neutrale plaat. Hierdoor wordt de buigvervorming van de werktafel opgevangen.

De compensatiehoeveelheid kan eenvoudig worden aangepast met het proportionele reduceerventiel en het bolle apparaat wordt bestuurd door het numerieke besturingssysteem.

Hierdoor kan de voorbuighoeveelheid worden bepaald op basis van de buigmodus, plaatdikte, matrijsopening en materiaaleigenschappen tijdens het buigen. Figuur 2 toont dit in detail.

Fig. 2 Schematisch diagram van de drukcompensatiestructuur

Het gebruik van hydraulische principes in drukcompensatie zorgt voor een toename van de compensatie bij een toename van de belasting.

Deze eigenschap, samen met de eenvoudige aanpasbaarheid, maakt drukcompensatie een populaire keuze voor het verbeteren van de bewerkingsnauwkeurigheid in CNC machines. afkantpersen.

3.1. Korte introductie van eindige-elementenanalyse

Na het uitvoeren van een eindige elementenanalyse en optimalisatie van de glijder en zijplaat van de afkantpers, is de structuur van de machine gedeeltelijk geoptimaliseerd om spanningsconcentratie te elimineren.

Ondanks de optimalisatie blijft de totale grootte van de machine ongewijzigd.

In deze sectie zullen we de vereenvoudiging van het eindige-elementenmodel, randvoorwaardebeperkingen, belastingstoepassing en andere inhoud niet herhalen.

Kantpersen kunnen twee buigvormen hebben: met bombering en zonder bombering. Ze kunnen ook worden onderverdeeld in twee vormen op basis van de buigmethode: coining en luchtbuigen. De meest gebruikte vorm is meestal luchtbuigen met bekroning.

Wegens de beperkte lengte van het artikel en de beperkte werklast, zullen we hier slechts twee typische werkomstandigheden voorstellen. De eerste werkomstandigheid omvat volledige belasting (110 t) en plooien en buigen zonder bomberen, terwijl de tweede werkomstandigheid volledige belasting (110 t), luchtbuigen en een maximale compensatiedruk van 25 MPa omvat.

Het is vermeldenswaard dat de druk op het laadoppervlak dat overeenkomt met de voorste en achterste verticale platen 43 MPa is.

De resultaten van de spanningsberekening uit de eindige-elementenanalyse staan in Tabel 1, terwijl de resultaten van de verplaatsingsberekening in Tabel 2 staan.

Tabel 1 Gedeeltelijke eindige-elementen-spanningsberekeningsresultaten MPa

| Werkende staat | Maximale spanning van bovenkeel | Maximale spanning van cirkelboog op schouder van glijder | Maximale spanning op de verbinding van werktafel en zijplaat |

| Arbeidsomstandigheid 2 | 178 | 270 | 138 |

Tabel 2 Resultaten van de berekening van de gedeeltelijke eindige-elementenverplaatsing

| Werkende staat | Bovenste eindvlak van neutrale plaat Verticale relatieve verplaatsing | Onderkant voorkant glijder Verticale relatieve verplaatsing | ||

|---|---|---|---|---|

| Maximale waarde /mm | Positie | Maximale waarde /mm | Positie | |

| Arbeidsomstandigheid 1 | -0.521 | Midden van bovenkant | 0.428 | Midden van onderkant |

| Arbeidsomstandigheid 2 | 0.597 | Midden van bovenkant | 0.439 | Midden van onderkant |

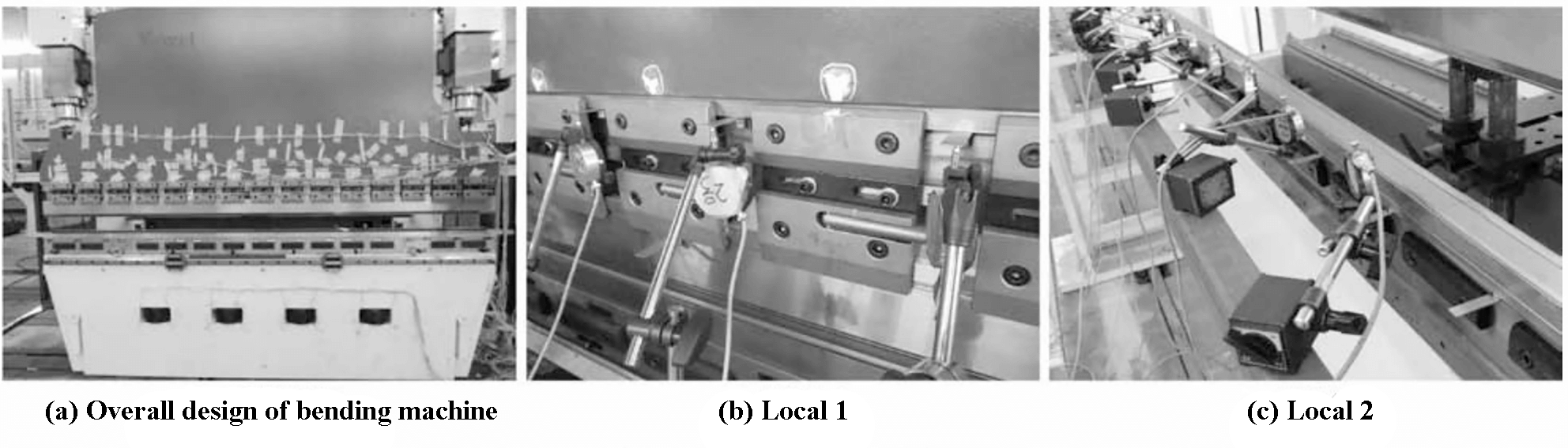

Om de nauwkeurigheid van de eindige-elementenberekening te bevestigen, wordt op locatie een test uitgevoerd op de structuur van de afkantpers.

De spanning op de cruciale onderdelen van de afkantpers wordt getest met een weerstandstestbank, terwijl de verplaatsingssensor wordt gebruikt als meetinstrument om de vervorming van de afkantpers te bepalen.

Figuur 3 illustreert enkele van de experimentele testlocaties.

Fig. 3 Enkele foto's van de testlocatie

De bevindingen in tabel 3 en 4 laten zien dat:

Tabel 3 Vergelijking van partiële spanningsresultaten

| Arbeidsomstandigheid 2 | Test stress / MPa | Eindige elementen analyse stress / MPa | Relatieve fout /% |

| Bovenste keel van zijplaat | 183 | 178 | 2.8 |

| Schuif schouderboog | 261 | 270 | 3.3 |

| Verbinding tussen zijplaat en werktafel | 126 | 138 | 8.7 |

Tabel 4 Vergelijking van partiële verplaatsingsresultaten mm

| Arbeidsomstandigheid 2 | Maximale testverplaatsing | Eindige elementenanalyse van verplaatsing | |

|---|---|---|---|

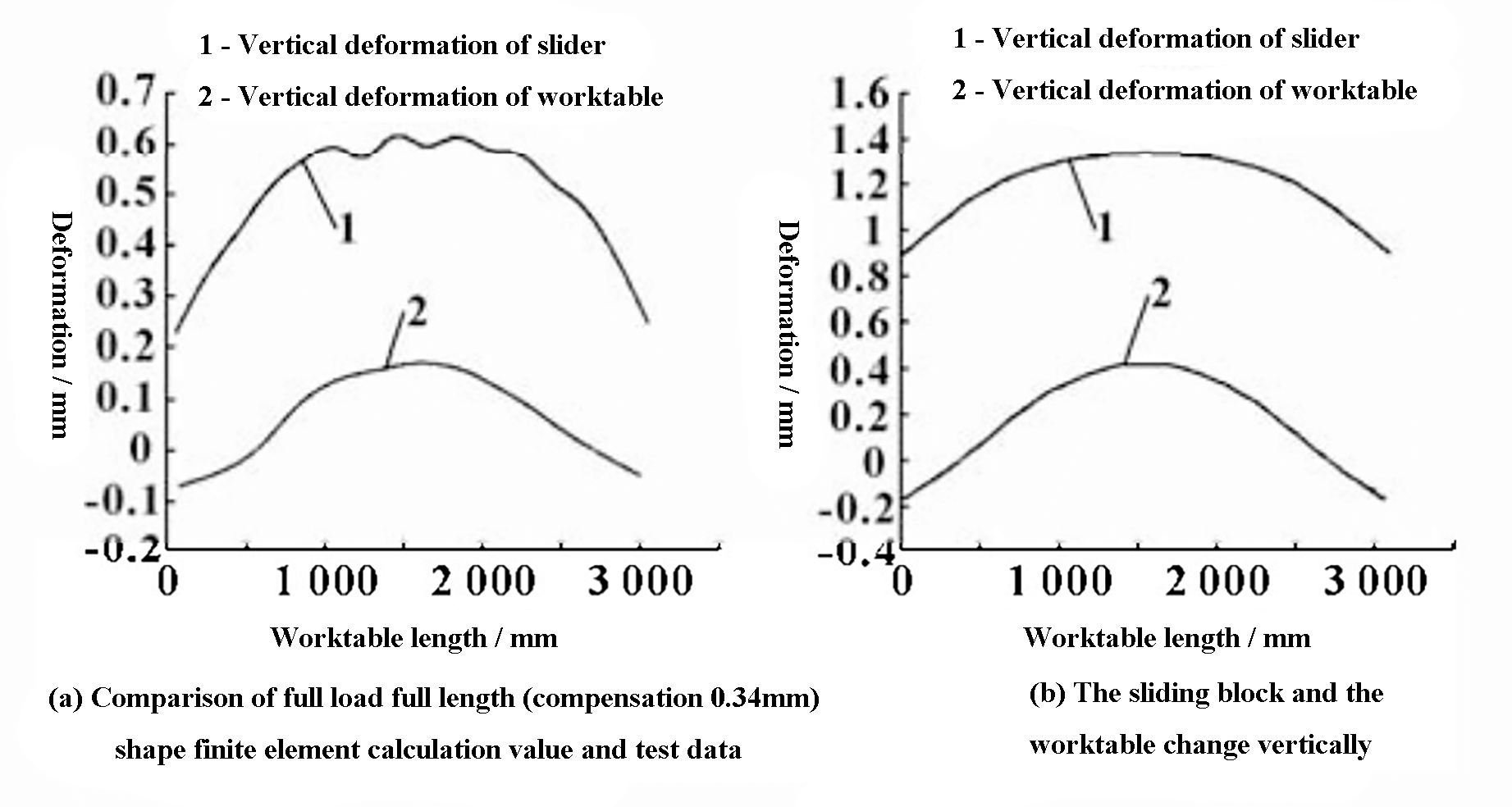

| De verticale relatieve vervorming van de onderkant van de glijder | Lengte volledige lading | 0.390 | 0.439 |

| Het bovenste uiteinde van de werktafel is verticaal en relatief vervormd | Lengte volledige lading | 0.236 | 0.597 |

Tijdens het testproces wordt automatisch compensatie gegeven en geleverd door de CNC-systeem.

Onder arbeidsomstandigheid 2 is de werkelijke compensatie 0,34 mm, terwijl de maximale compensatie van de bewerkingsmachine 0,60 mm is.

In de eindige-elementenberekening kan de exacte compensatiedruk echter niet nauwkeurig worden bepaald, dus wordt de maximale compensatiedruk gebruikt in het berekeningsproces.

Dit verklaart het verschil tussen de testresultaten en de resultaten van de eindige-elementenberekening van de bovenkant van de werktafel.

Door de resultaten te vergelijken, wordt de nauwkeurigheid van het eindige-elementenmodel in principe bevestigd en wordt de basis gelegd voor later gebruik van eindige-elementen software om de doorbuiging van de werktafel te compenseren en te optimaliseren.

Om de bewerkingsnauwkeurigheid te verbeteren, is er een hydraulisch compensatieapparaat ontworpen om de werktafel omhoog te laten vervormen en de vervorming van de schuiver te compenseren.

Het bepalen van de optimale compensatiedruk, positie en het aantal cilinders is echter een kritisch optimalisatieprobleem.

De optimalisatieontwerpmodule in ANSYS Workbench kan de relatie tussen ontwerpvariabelen en productprestaties beschrijven en parameters wijzigen in de gegenereerde parameterwerkruimte.

Met de ontwerppuntentabel kunnen snel meerdere analyseschema's worden uitgevoerd en kan het bereik van ontwerpparameterwaarden worden ingevoerd in een nieuwe rij voor nieuwe ontwerppunten.

Na het definiëren van alle ontwerppunten, het bijwerken ervan en het uitvoeren van het programma, worden de berekeningsresultaten van voorbeeldontwerppunten verkregen.

De optimalisatie van de compensatie van de werktafel is gebaseerd op de typische werkomstandigheid van werkomstandigheid 2, waarbij de gehele lengte van de werktafel gelijkmatig wordt belast.

De maximale verticale vervorming treedt op in het midden van het onderste eindvlak wanneer de glijder volledig belast wordt.

De maximale verticale vervorming van het bovenvlak van de werktafel treedt ook in het midden op. Figuur 4 toont een vergelijking van de doorbuigingscurve van de afkantpers.

Uit de vergelijking blijkt dat de maximale verticale vervorming van het onderste uiteinde van de glijder 0,39 mm is, terwijl die van het bovenste uiteinde van de werktafel 0,236 mm is.

Tijdens de praktijktest gaf het CNC-systeem automatisch 0,34 mm compensatie volgens de buigparameters, wat aangeeft dat de compensatie die het CNC-systeem geeft te klein is.

Uit de eindige-elementenberekening bleek echter dat de maximale vervorming van het onderste uiteinde van de glijder 0,439 mm is en die van het bovenste uiteinde van de werktafel 0,597 mm, wat aangeeft dat de volledige belastingscompensatie te groot is in de eindige-elementenberekening.

Daarom moet de compensatiedruk worden verlaagd.

Fig. 4 Vergelijking van verticale vervorming tussen glijblok en werktafel

Op basis van de bovenstaande analyse is de conclusie dat de compensatie berekend door het oorspronkelijke numerieke besturingssysteem te klein is, terwijl de compensatie voor de volledige belasting in de eindige-elementenberekening te groot is.

Daarom is het cruciaal om de compensatieberekening te optimaliseren.

Een ANSYS Workbench model voor de afkantpers is opgesteld met behulp van een parametrische benadering.

In dit model vertegenwoordigt V de afstand tussen de compensatiecilinder en de beginwaarde is ingesteld op 500 mm.

H geeft de afstand aan tussen de onderkant van de oliecilinder en de onderkant van de werktafel, met een beginwaarde van 336 mm. De maximale compensatiedruk voor de cilinder is 25 MPa.

Om de optimalisatieberekening te vergemakkelijken, wordt de cilinderdruk omgerekend naar de werkelijke druk op het laadoppervlak. Als de dikte van de verticale plaat bijvoorbeeld 60 mm is, is de conversieverhouding 1,955.

Met andere woorden, de compensatiedruk P is gelijk aan de werkelijke laadvlakdruk P1/1.955.

De parameters worden ter referentie weergegeven in Figuur 5.

Fig. 5 Schematisch diagram van parameterinstelling

Het ontwerp houdt rekening met de behoefte aan een redelijke lay-out in de lengterichting die de esthetiek niet beïnvloedt en zorgt er tegelijkertijd voor dat het aantal oliecilinders vier is.

Het aanvaardbare bereik voor V in de attributietabel voor ontwerpparameters is 400-600 mm.

Het aanvaardbare bereik voor H ligt tussen 236 en 436 mm en de maximumwaarde van p mag de maximale compensatiedruk niet overschrijden. Het aanvaardbare bereik voor p1 ligt tussen 0 en 48,8 MPa.

Het programma is uitgevoerd om de berekeningsresultaten van het steekproefontwerp te verkrijgen.

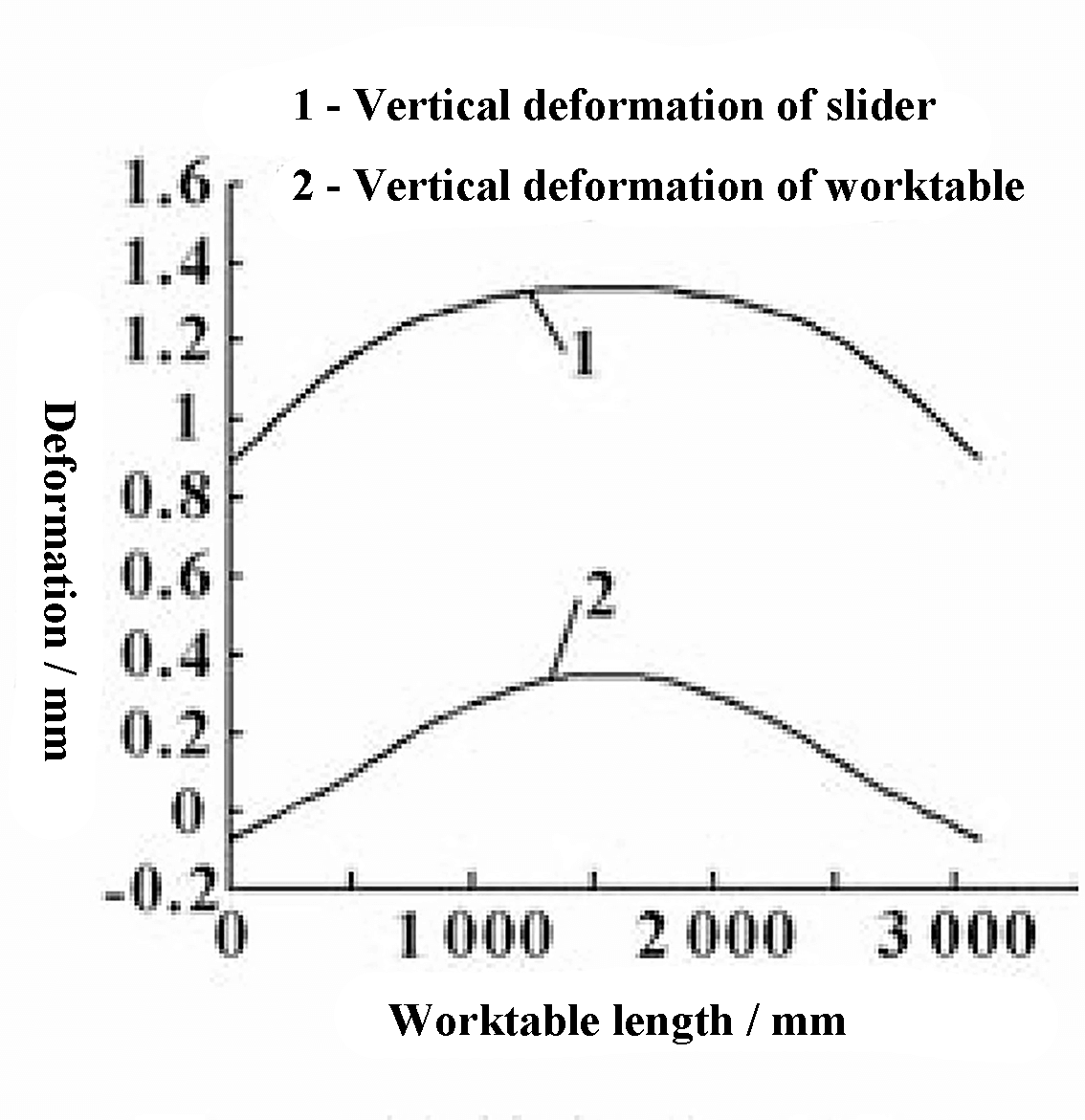

Na analyse en berekening bleek dat de vervormingscurve van de werktafel goed overeenkomt met die van de glijder wanneer v = 528 mm, H = 307 mm en p1 = 45,9 MPa. De maximale verticale vervorming van de werktafel is 0,44 mm.

Na afronding zijn de uiteindelijke waarden voor v, H en p respectievelijk 530 mm, 310 mm en 23,5 MPa.

Figuur 6 toont een vergelijking van de verticale vervorming tussen de geoptimaliseerde glijder en de werktafel.

Fig. 6 Vergelijking van verticale vervorming van glijblok en werktafel na optimalisatie van compensatie

De in figuur 6 getoonde vervorming voor de glijder is de absolute vervorming berekend met de eindige-elementenmethode, waarin de gesuperponeerde vervorming veroorzaakt door de onvoldoende stijfheid van de romp is opgenomen. Daarom is er een gat tussen de twee curven in de figuur.

De vervorming van het middendeel van het bewerkte eindvlak van de schuif en de werktafel is echter vergelijkbaar met de verticale relatieve vervorming van de twee uiteinden en de doorbuigingscurven van beide neigen parallel te lopen.

Dit suggereert dat het compensatie-effect na optimalisatie effectiever is.

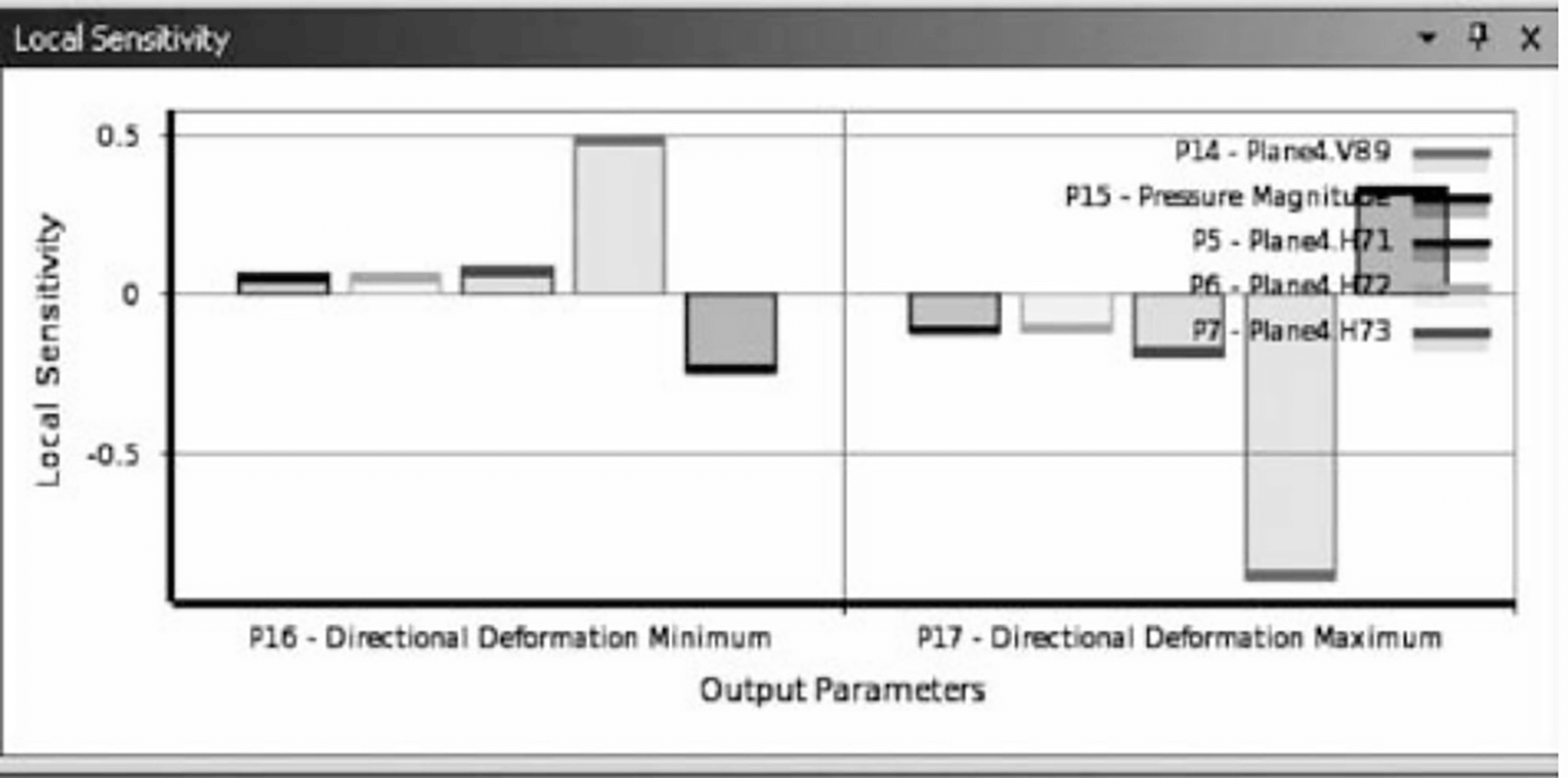

De gevoeligheidsgrafiek geeft aan dat de uitvoerparameters worden beïnvloed door het ontwerppunt.

Wanneer de waarde van het ontwerppunt wordt gewijzigd, kan worden bekeken hoe de uitvoerparameter verandert als reactie op een of meer invoerparameters.

Zoals geïllustreerd in Figuur 7 hebben, op basis van de gevoeligheidsdiagramanalyse, de verticale hoogte van de compensatiecilinder en de compensatiedruk de grootste invloed op de doorbuigingscurve.

De horizontale afstand tussen de cilinders heeft een minimale invloed op de waarde van de maximale doorbuigingscurve, maar wel op de vloeiendheid van de doorbuigingscurve.

De analyseresultaten komen overeen met de werkelijke situatie.

Fig. 7 Parametergevoeligheidsresultaten op reactiepunten

Dit artikel analyseert de oorzaken van een slechte buignauwkeurigheid in de werktafel van een afkantpers met behulp van eindige elementen software.

Daarnaast test en vergelijkt het de spanning en vervorming van de bewerkingsmachine door deze te combineren met elektrische meettechnologie.

Dit proces biedt een basis voor het gebruik van eindige elementen om de druk van de werktafel te compenseren.

De typische werkomstandigheden van de afkantpers zijn geoptimaliseerd en de ideale compensatiecurve is verkregen.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.