Heb je je ooit afgevraagd hoe het hydraulische systeem van een kantpers werkt? In dit artikel duiken we diep in de fijne kneepjes van dit essentiële onderdeel. Onze deskundige werktuigbouwkundig ingenieur leidt u door de belangrijkste elementen van het systeem en legt hun functies en interacties uit. Aan het einde van het artikel zul je een volledig begrip hebben van hoe hydraulica deze indrukwekkende machines aandrijft.

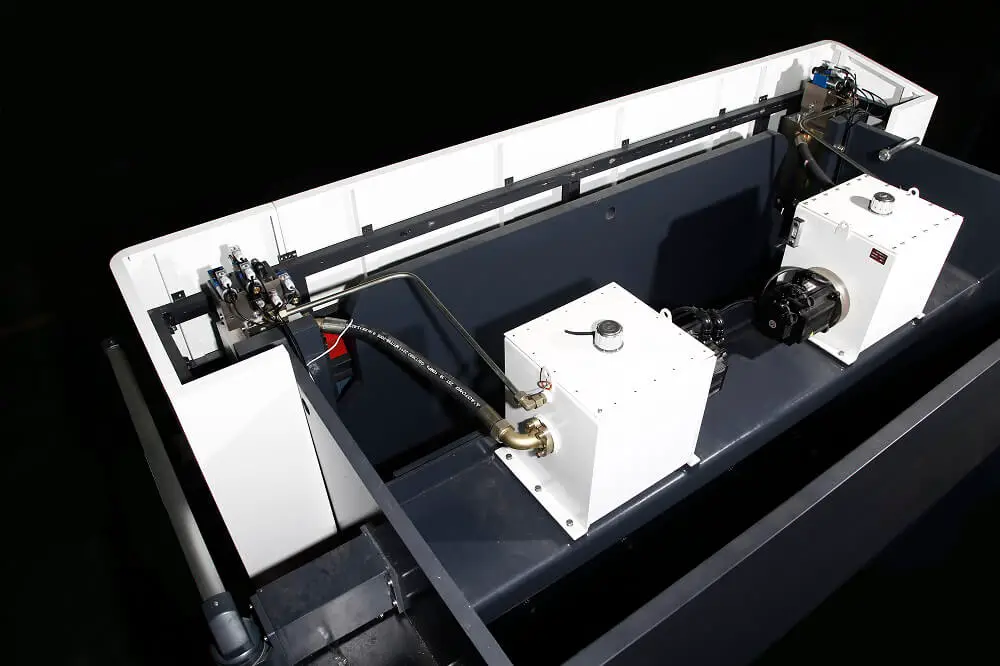

Samenstelling van hydraulisch systeem

Motorinstallatie

Hydraulische pomp: De mechanische energie die wordt ingevoerd door de primaire aandrijving wordt omgezet in de drukenergie van de vloeistof, die dient als energievoorziening voor het systeem.

Actuator

Hydraulische cilinder (of motor): Zet vloeistofdrukenergie om in mechanische energie en verricht arbeid aan de lading.

Bedieningsapparaat

Er worden verschillende hydraulische regelkleppen gebruikt om de richting, de druk en het debiet van de vloeistof te regelen zodat de actuator de beoogde taak uitvoert.

Assisterende apparatuur

De brandstoftank, olieleidingen, oliefilters, manometers, koelers, waterscheiders, olievernevelaars, dempers, pijpfittingen, pijpverbindingen en diverse signaalomzetters creëren de noodzakelijke voorwaarden om de normale werking van het systeem te garanderen.

Werkmedium

Hydraulische olie of perslucht, als drager om beweging en kracht over te brengen.

Olietank

De functie van de brandstoftank:

Structuur van de brandstoftank:

Grootte brandstoftank (volume) - V = 3-5q voor vaste apparatuur; V≈1q voor loopapparatuur.

De eenheid van V is liter en de eenheid van q is liter/minuut.

Bij het ontwerp van de brandstoftank moet er 10-15% ruimte zijn in het bovenste gedeelte van de brandstoftank, waarbij vooral rekening moet worden gehouden met factoren zoals vloeistofniveauveranderingen en schuim.

Het effectieve volume van de brandstoftank moet 6-12 keer het totale debiet van de oliepomp van het hydraulische systeem zijn.

De olietemperatuur wordt aanbevolen tussen 30-50°C, met een maximumtemperatuur van 65°C en een minimumtemperatuur van 15°C.

Het schot moet in de brandstoftank worden ontworpen en de afstand tussen het olieaanzuiggedeelte en het olieretourgedeelte moet zo groot mogelijk zijn.

Hydraulische olie

Het is erg belangrijk voor de perfecte werking, bedrijfszekerheid, levensduur en zuinigheid van het hydraulische systeem.

Het belangrijke concept van olie

Netheid

Viscositeitsnorm: De viscositeitswaarde is altijd gerelateerd aan een bepaalde temperatuur. De viscositeitswaarde neemt af als de temperatuur toeneemt en neemt toe als de druk van de hydraulische olie toeneemt. De viscositeitsnorm is ISO-norm bij 40 ℃, die kan worden onderverdeeld in #10, #22, #32, #46, #68, #100 hydraulische olie.

Normen voor de mate van olievervuiling: Internationale ISO-4406 en Amerikaanse NAS-1638. Op NAS9-niveau gaat het hydraulische systeem meestal niet kapot. Als de vervuilingsgraad daalt tot NAS10-11, zal het hydraulische systeem af en toe uitvallen. Als de vervuilingsgraad van de olie onder het NAS12-niveau zakt, treden er vaak storingen op. Op dat moment moet de hydraulische olie worden gecirculeerd en gefilterd.

Volgens functieHet kan worden onderverdeeld in:

Volgens de installatiemethodeHet kan worden onderverdeeld in:

Volgens de controlemethodeHet kan worden onderverdeeld in:

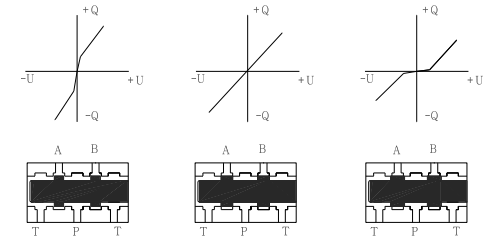

Richtingsventiel

De basisfunctie van de richtingsklep is om de communicatie en afsluiting tussen twee verschillende hydraulische circuits te vergemakkelijken of om de start-, stop- en bewegingsrichting van de actuator (cilinder of motor) naar wens te regelen.

Classificatie van regelkleppen

Gedeeld door controlemethode:

Onderverdeeld naar installatiemethode:

Ontlastklep

Kenmerken

De belangrijkste functie van de overdrukklep is het beperken van de systeemdruk, waardoor verschillende componenten en pijpleidingen worden beschermd en het gevaar van overbelasting en barsten wordt voorkomen.

Dit ventiel wordt daarom ook wel een drukventiel of een veiligheidsventiel genoemd.

Wanneer de systeemdruk de ingestelde drukwaarde bereikt, begint de overdrukklep te werken als een drukbegrenzer.

De oorspronkelijk gesloten klep is nu geopend en het teveel stroomt terug naar de tank via de kleppoort.

Wanneer op deze manier wordt gewerkt, wordt de ontlastklep op de bypass geïnstalleerd.

Opgemerkt moet worden dat het vermogensverlies van stroom Q met druk P door de overdrukklep P×Q/612 is.

De verloren energie wordt doorgegeven aan het hydraulische systeem, waardoor de temperatuur van de hydraulische olie stijgt.

Fundamenteel

De inlaatdruk P werkt op het meetgebied A en de resulterende hydraulische druk wordt vergeleken met de veerkracht.

Als de hydraulische druk de ingestelde kracht van de veer overschrijdt, drukt de klepkern de veer samen en gaat de kleppoort open, waardoor het pad tussen de klepinlaat en -uitlaat wordt verbonden.

Stroomventiel

Het doorstroomventiel regelt de snelheid van de hydraulische actuator.

Dit wordt bereikt door de grootte van de dwarsdoorsnede van de smoorklep te wijzigen om de volumestroom Q van de actuator te veranderen.

De doorstroomklep kan worden onderverdeeld in een smoorklep en een snelheidsregelklep.

Terugslagklep

De functie van de terugslagklep is om stroming in één richting af te sluiten en stroming in de andere richting zonder beperking door te laten.

Afsluitelementen voor eenrichtingsventielen hebben de vorm van een bol, kegel of plaat.

De relatief zwakke veerkracht moet worden overwonnen wanneer het sluitelement wordt geopend.

Deze basisprincipes worden direct weerspiegeld in de grafische symbolen.

Tweeweg cartridgeklep

De bidirectionele cartridgeklep is ontworpen als plug-in structuur en wordt geïnstalleerd in een compact regelcircuit.

In de meeste gevallen fungeert de afdekplaat ook als verbindingsblok tussen de hoofdklep en de stuurklep.

Door de hoofdklep te bedienen met een geschikte stuurklep kunnen druk-, omkeer- of smoorfuncties of een combinatie van deze functies worden bereikt.

De functies omvatten richtingsregeling, overloopregeling, decompressieregeling en volgordebesturing.

Proportionele klep

Open-loop proportionele klep - elektrohydraulische proportionele klep

Proportionele gesloten regelklep - Proportionele servoklep

Proportionele servoklep

Frequentiebereik: 120 Hz

Hysterese: 0,1%

Geen dode zone (nul dekking)

Automatische compensatie zonder balanceerventiel

Als er geen terugkoppeling is tussen de uitgang en de ingang van het systeem, wat betekent dat de uitgang van het regelsysteem geen invloed heeft op de regeling van het systeem, dan wordt zo'n systeem een open-lus regelsysteem genoemd.

Gesloten regelkring:

Een gesloten regelkring is een automatisch regelsysteem gebaseerd op het principe van terugkoppeling.

Het terugkoppelingsprincipe betekent regelen op basis van de informatie van de outputverandering van het systeem. Dat wil zeggen, de afwijking tussen het systeemgedrag (output) en het verwachte gedrag vergelijken en de afwijking elimineren om de verwachte systeemprestatie te verkrijgen.

In het terugkoppelbesturingssysteem is er zowel een signaalvoorwaarts pad van de ingang naar de uitgang als een signaalterugkoppelingspad van de uitgang naar de ingang.

De twee vormen een gesloten lus.

Daarom wordt het terugkoppelende regelsysteem ook wel een gesloten regelkring genoemd.

Het open-lus regelsysteem heeft een eenvoudige structuur en is relatief zuinig.

Het nadeel is dat de fout die wordt veroorzaakt door interferentie niet kan worden geëlimineerd.

Vergeleken met een open regelkring heeft een gesloten regelkring een aantal voordelen.

In het terugkoppelende regelsysteem zal, ongeacht de reden (externe storing of interne verandering van het systeem), een overeenkomstig regeleffect worden gegenereerd om de afwijking te elimineren zolang de gecontroleerde grootheid afwijkt van de gespecificeerde waarde.

Daarom kan het interferentie onderdrukken, is het ongevoelig voor veranderingen in de eigenschappen van componenten en kan het de responskenmerken van het systeem verbeteren.

De introductie van een feedbacklus verhoogt echter de complexiteit van het systeem en een onjuiste selectie van de versterking kan instabiliteit van het systeem veroorzaken.

Om de nauwkeurigheid van de besturing te verbeteren, wordt besturing door verstoring (dat is feedforward besturing) vaak gebruikt als aanvulling op terugkoppelende besturing om een samengesteld regelsysteem te vormen als de verstoringsvariabele gemeten kan worden.

| Open-loop proportionele klep | Servoklep met gesloten lus |

| Frequentiebereik: 15Hz | Frequentiebereik: 120 Hz |

| Hysterese: 5% | Hysterese: 0,1% |

| Omgekeerde fout: 1% | Omgekeerde fout: 0,05% |

| Herhalingsnauwkeurigheid: 0,1 | Herhalingsnauwkeurigheid: 0,01 |

| Mediaan dode zone | Nuldekking |

Drukregeling

Start de oliepompmotor. Volgens de vereiste buigkrachtDe proportionele drukklep (4) regelt de bidirectionele cartridgeklep (2) om de druk van het hydraulische systeem aan te passen aan de vereiste buigkracht.

Het drukventiel (4.1) is een veiligheidsventiel dat de maximale druk van het systeem regelt.

Werkcyclus

Schiet op

Pas een 1Y1 spanning (20% ~ 30%) toe op het proportionele drukventiel (4) en 1Y2 magneetventiel (6) verliest stroom. Wanneer magneetventiel (5) 4Y3 bekrachtigd, geeft het een positieve spanning aan het proportionele servoventiel.

Als het gewicht van de schuif snel afneemt, wordt er olie in de bovenste cilinderholte gezogen via de stromingsklep, en de olie die door de oliepomp wordt afgevoerd, komt in de bovenste cilinderholte terecht via de proportionele servoklep (2).

De olie in de onderste cilinderkamer wordt teruggevoerd naar de tank via magneetventiel 5 (A-P) en proportioneel servoventiel (2) (B → T).

De snelle neerwaartse snelheid van de schuif kan worden verkregen door de stuurspanning van proportionele servoklep 4Y5 aan te passen om de opening van de proportionele servoklep te regelen om verschillende snelheden te verkrijgen.

Voortgang van het werk

De proportionele drukklep (4) 1Y1 wordt bekrachtigd, de elektromagnetische omkeerklep (6) 1Y2 wordt bekrachtigd, de vulklep wordt gesloten, de magneetklep (5) 4Y3 wordt spanningsloos en de drukolie die door de oliepomp wordt afgevoerd, gaat door de proportionele servoklep (2) en komt in de bovenste cilinderholte (geen stangholte).

De olie in de onderste cilinderkamer gaat via het tegendrukventiel (4) en het proportionele servoventiel (2) terug naar de olietank terwijl de schuif omlaag wordt gedrukt.

Door de regelspanning 4Y5 van de proportionele servoklep aan te passen, worden verschillende werksnelheden verkregen door de opening van de proportionele servoklep te regelen.

Het veiligheidsventiel (3) voorkomt dat de druk in de onderste holte van de oliecilinder te hoog wordt en de ingestelde druk is 10% hoger dan de systeemdruk.

De insteldruk van het tegendrukventiel (4) is meestal de evenwichtsdruk plus (30 ~ 50) bar.

Houd druk

Wanneer de ram het onderste dode punt bereikt, wordt de proportionele servoklep 2 (4Y5) op 0V gezet om de weg van de bovenste en onderste kamers van de cilinder af te snijden en de schuif stopt op het onderste dode punt.

Uitladen

Na het drukbehoud van de afkantpers is voltooid, handhaaft de proportionele drukklep de druk en geeft het systeem de proportionele servoklep 2 (4Y5) een bepaalde negatieve spanning, zodat de proportionele klep iets wordt geopend (retourrichting).

Tegelijkertijd zal de ram ook een klein stukje omhoog bewegen, en de hoeveelheid wordt ingesteld door de parameter voor de losafstand.

De tijd die nodig is voor het ontlaadproces wordt ingesteld door de parameter decompressiesnelheid.

De druk in de bovenste holte van de cilinder wordt weggelaten via de proportionele servoklep (2).

Stuur terug.

Wanneer het magneetventiel (6) 1Y2 zijn vermogen verliest, wordt er een bepaalde spanning op het proportionele drukventiel (4) gezet, verliest het magneetventiel (5) 4Y3 zijn vermogen en heeft het proportionele servoventiel (4Y5) een negatieve spanning.

De drukolie wordt vanaf het pompblok door 2 synchronisatieblokken geleid.

De hydraulische olie wordt vanuit de bovenste proportionele servoklep (2) en de elektromagnetische omkeerklep (5) (P-A) naar de onderste kamer van de cilinder (met een stangkamer) geleid en de bovenste kamer van de cilinder (zonder stangkamer) wordt via de vulklep teruggevoerd naar de tank.

De ram keert snel terug.

De retoursnelheid kan worden verkregen door de stuurspanning van de proportionele servoklep 4Y5 aan te passen om de opening van de proportionele servoklep (2) te regelen om verschillende snelheden te verkrijgen.

Compensatie voor werkbank

De compensatie van de werkbank wordt bereikt door het proportionele reduceerventiel (10) 1Y3 te bedienen.

De drukolie komt de compensatiecilinder binnen via het proportionele reduceerventiel (10) en de druk van het proportionele reduceerventiel wordt aangepast door de spanning van het proportionele reduceerventiel (10) te wijzigen.

Dit wordt gedaan om de tafel bol te maken en de vervorming van de tafel tijdens het buigen te compenseren.

Systeem zonder druk

Controleer of de plug op het proportionele drukventiel (04) los zit, of er een overeenkomstig elektrisch signaal is in 1YI en of het veiligheidsventiel (4.1) los zit.

Controleer of de spoel van het tweeweg cartridgeventiel (02) vastzit en of de vloeistofweerstand (09) op de spoel geblokkeerd is. Controleer ook of de spoel van het proportionele drukventiel (04) vastzit.

Open het deksel van de brandstoftank en controleer de olieretour van de olieretourpoort als de ingestelde druk niet kan worden bereikt. Als er geen olieretour is of als het debiet van de olieretour niet dringend is, is de oliepomp beschadigd en moet deze worden vervangen.

Ram naar beneden

Controleer eerst of de druk van de tegendrukklep en de veiligheidsklep is afgenomen.

Stop de ram op het bovenste startpunt en verwijder de proportionele servoklep op het synchronisatieblok. Kijk of er olie overloopt uit de A-poort van de proportionele servoklep op het kleppenblok. Als de olie overloopt, is het synchronisatieblok lek. Anders is er een lek in de cilinder. Of draai het linker en rechter sync-blok om. Als het glijverschijnsel de sync-blokken niet volgt, is er een lek in de cilinder.

Reinig de spoel van de tegendrukklep. Als het probleem aanhoudt, reinig dan de schotelklep en de veiligheidsklep.

Als de ram in één sectie glijdt en niet in andere secties, dan komt dat omdat de cilinder in één sectie niet goed is afgedicht.

De ram is niet snel omlaag, fast down is langzaam en fast down is niet gesynchroniseerd.

Controleer of de plug op de schotelklep op het sync-blok los zit en of er een overeenkomstig elektrisch signaal is. Controleer of het inschakelsignaal van de proportionele servoklep wordt gegeven en of de feedback consistent is. Als dit niet het geval is, betekent dit dat de proportionele servoklepspoel vastzit en moet worden schoongemaakt.

Controleer of de vloeistofweerstand 6 in de X-poort op het synchroonblok geblokkeerd is en controleer of de vulklep onder het synchroonblok vastzit.

Controleer of de ramrail of cilinder te strak zit.

De ram is in snel naar beneden maar zonder geen werk vooruitgang

Geef in de diagnosestatus de bijbehorende elektrische signalen door aan de proportionele servoklep (2), de proportionele drukklep (04) en de elektromagnetische richtklep (06). Sluit de vulklep en stel de bijbehorende openingsrichting van de proportionele servoklep af. Als de cilinders aan beide zijden niet kunnen worden aangedreven, controleer dan of de plug 1Y2 op het elektromagnetische omkeerventiel (06) op het pompblok los zit, of er een overeenkomstig elektrisch signaal is en of de klepkern vastzit. Als een bepaalde cilinder niet kan worden aangedreven, controleer dan of de vloeistofweerstand (6) in het synchronisatieblok op de cilinder geblokkeerd is en of de vulklep onder het synchronisatieblok vastzit.

De ram draait snel naar beneden en gaat de middenpauze in

De ram kan niet terugkeren of de retoursnelheid is te laag

Controleer in de diagnosestand of er druk is in het hydraulische systeem.

Geef in de diagnosestand de bijbehorende elektrische signalen tegelijkertijd door aan de proportionele servoklep, de proportionele drukklep en de elektromagnetische richtingsklep. Open de vulklep en pas de corresponderende openingsrichting van de proportionele servoklep aan. Als bijvoorbeeld de cilinders aan beide zijden niet normaal en snel kunnen terugkeren, controleer dan of de elektromagnetische richtklep op het pompblok het bijbehorende elektrische signaal heeft en of de klepkern vastzit. Als een cilinder niet normaal en snel kan terugkeren, controleer dan of de vloeistofweerstand in het synchronisatieblok op de cilinder geblokkeerd is en of de vulklep onder het synchronisatieblok vastzit.

Controleer of het inschakelsignaal van de proportionele servoklep overeenkomt met de feedback. Zo niet, dan betekent dit dat de spoel van de proportionele servoklep vastzit en moet worden gereinigd.

De olietemperatuur stijgt te snel, de systeemdruk is te hoog als de oliepomp droogloopt en de motor kan gemakkelijk uitvallen.

Als de oliepomp droog draait, is de systeemdruk meestal ongeveer 1 MPa. Als de druk te hoog is, controleer dan of de vloeistofweerstand (8) van de Y-poort op het drukregeldeksel geblokkeerd is.

Als de oliepomp van de machine droogloopt, is er geen druk in het systeem, maar stijgt de olietemperatuur snel. Verontreinigingen in de olie, de olietank of de pijpleiding kunnen het filterelement blokkeren en het oliefilterelement moet worden vervangen.

Controleer of de werkafstand te groot is of de wachttijd te lang.

Controleer of de leidingconfiguratie van het hydraulisch systeem van de gereedschapsmachine redelijk is.

Uitlaat

Laat de veiligheidsklep (014) op de bovenste klepgroep van de cilinder volledig los. Voer vervolgens de DELEM systeemdiagnose-interface en verschuif de klep met ongeveer 40%. Het bijbehorende toerental moet ongeveer 700 omwentelingen zijn en de instelwaarde van het koppel moet ongeveer 80DA zijn. Stel elke run 5-10 minuten in en sluit dan de veiligheidsklep.

Voorzorgsmaatregelen

Bij het sluiten van de veiligheidsklep moet een manometer worden gebruikt om de druk in de onderste kamer af te stellen op 20 MPa. Als er geen drukmeter beschikbaar is, draait u de veiligheidsklep helemaal vast en draait u deze vervolgens één keer los. Nadat de uitlaat is voltooid, kan bij de eerste paar handelingen lawaai optreden en kan de retourslag uitblijven. Problemen met de synchronisatie en langzame terugloop worden veroorzaakt door lucht in de machinepijp en cilinder die niet volledig is afgezogen.

Over het algemeen werkt de machine normaal na 5-8 cycli. Als de machine volledig is uitgeput en nog steeds niet kan terugkeren, moet de veiligheidsklep in de onderste kamer worden vrijgegeven om volgens de bovenstaande procedure uit te putten. Gebruik het automatisch zoeken naar parameters niet herhaaldelijk en voltooi de terugslag niet met kracht om schade aan de oliepomp te voorkomen.

Tijdens de eerste inbedrijfstelling moet de snelheid van de snelle retourslag binnen 100 mm/s worden gehouden om schade aan de oliepomp door gebrek aan luchtafvoer en hoge snelheid te voorkomen.

Druk aanpassen

Onderste caviteit veiligheidsklep: De fabrieksinstelling van de veiligheidsklep in de onderste holte is 20MPa en hoeft niet te worden aangepast als dat niet nodig is.

Afstellen van de tegendrukklep: Observeer eerst de statische tegendruk van de machine, die meestal rond de 4-5 MPa ligt, en tel dan 3-4 MPa bij deze waarde op als de dynamische tegendruk van de machine.

De tegendrukklep kan worden aangepast aan de werkelijke werkomstandigheden van de machine.

Schuif de ram naar beneden

Voer de DELEM diagnose-interface, stel de twee kleppen 20% uit, stel de DA-waarde van de drukklep (koppel) in op ongeveer 80DA en open dan de snelsluitklep. De ram daalt langzaam tot hij de onderste mal bereikt.

Voorzorgsmaatregelen

De insteldrukken van de tegendrukkleppen aan beide zijden moeten in principe gelijk zijn. Te grote fouten veroorzaken problemen zoals asynchroon werken.

Wanneer u de ram naar het uiteinde schuift, moet u ervoor zorgen dat u het koppel toepast, anders zal de ram snel vallen en de mal of de bodem van de cilinder raken, wat onvoorspelbaar gevaar kan opleveren.

Aanzienlijke energiebesparingen, verbeterde efficiëntie en 70% lager energieverbruik.

Gebruik pompbesturing in plaats van conventionele klepbesturing om smoorverliezen te elimineren.

Optimaliseer de nauwkeurige verdeling van de vereiste oliehoeveelheid door de snelheid van de servomotor dynamisch aan te passen.

Minder nutteloos stroomverbruik: schakel de motor uit als er geen flow of druk nodig is.

Positieve impact op het milieu en lagere gebruikskosten.

Lager stroomverbruik en minder CO2-uitstoot.

Verminderd installatievermogen: de servomotor kan in korte tijd aanzienlijk overbelast raken en het werkelijke installatievermogen is slechts 50% van het theoretische installatievermogen.

Verlaag het volume van de brandstoftank met 50% en gebruik minder hydraulische olie.

Lage thermische evenwichtstemperatuur, geen koelapparaat nodig en lange levensduur van hydraulische componenten.

Geluidsreductie: aanzienlijk minder geluid bij stationair draaien, snel omlaag draaien, druk vasthouden en terugkeren, waardoor de werkomgeving verbetert.

Verbeterde veiligheid en zuinigheid.

De servomotor remt sneller dan gewone motoren en in noodsituaties worden druk en stroming snel afgesloten.

Verminderde gevoeligheid voor oliedeeltjes van NS7 (proportionele servoklep) naar NS9 (plunjerpomp), temperatuurgevoeligheid is verminderd, de bedrijfstemperatuur van de proportionele servo is 20 ℃ -50 ℃, servomotor 10 ℃ -80 ℃, plunjerpomp 20 ℃ -90 ℃.

Uitstekende snelheidsregeling.

Snelle aanpassing. Dezelfde klepgroep is uitgerust met drie pompen van 6, 8 en 10, voor 30-300 ton buigmachine.

Snelste snelheid van snel naar beneden en terug tot 200 mm/s onder bepaalde omstandigheden.

De willekeurige snelheid kan worden ingesteld binnen 0-20 mm/s.

Uitstekende positiecontroleprestaties.

Herhaalde positioneernauwkeurigheid van 0,005 mm, zeer nauwkeurig buigen.

Uitstekende spoorvolging: hoge synchronisatienauwkeurigheid, binnen 0,020 mm tijdens industriële vooruitgang.

Beveiliging tegen overbelasting: voor verschillende specificaties van bewerkingsmachines biedt het systeem maximale koppelregeling om te voorkomen dat menselijke factoren overbelasting van het systeem veroorzaken.

Drukregeling

Start de oliepompmotor.

Gebruik, afhankelijk van de vereiste buigkracht, het afstandsbedieningsventiel (10) of het proportionele drukventiel om het tweeweg cartridgeventiel (90) te bedienen en stel de druk hydraulisch systeem om aan de buigkrachtvereisten te voldoen.

Schiet op

Zet Y2 en Y3 aan en zet Y1 uit.

Als het gewicht van de ram snel daalt, zuigt de vulklep olie in de bovenste holte van de oliecilinder.

Bovendien leiden elektromagnetische richtklep nr. 40 (P-A) en terugslagklep nr. 30 olie naar de bovenste holte van de oliecilinder.

De olie in de onderste holte van de oliecilinder gaat via de 100-weg eenrichtingsklep naar de 50-weg schotelklep en gaat dan terug naar de olietank via de 40 elektromagnetische richtklep (B-T).

Stel de eenrichtingsgasklep nr. 100 af om de snelle neerwaartse snelheid van de schuif te regelen.

Voortgang van het werk

Zet Y2 en Y4 aan en zet Y1 en Y3 uit.

De normaal gesloten vulklep (hydraulische terugslagklep) regelt de drukontlasting van de oliepoort en is gesloten.

De drukolie die door de oliepomp wordt afgevoerd, passeert magneetklep nr. 40 (P → A) en terugslagklep nr. 30 om de bovenste cilinderholte te bereiken.

De olie in de onderste holte van de oliecilinder wordt teruggevoerd naar de tank via schotelklep nr. 60, gasklep nr. 70 en magneetklep nr. 40 (B-T).

Pas de bijvoersnelheid aan met gasklep nr. 70 en gebruik poort M2 om de druk in de onderste holte te meten.

Load verwijderen

Nadat de afkantpers onder druk is gezet, worden Y1, Y2, Y3 en Y4 allemaal spanningsloos gemaakt en stroomt de drukolie in de bovenste cilinderholte door de 20e opening naar de 40e elektromagnetische richtklep (A → T) om de druk af te laten. De tijd voor het wegnemen van de belasting wordt geregeld door het tijdrelais.

Stuur terug.

Y1 wordt van stroom voorzien terwijl Y2 en Y3 stroom verliezen. De drukolie die door de oliepomp wordt afgevoerd, gaat via magneetklep nr. 40 (P-B), schotelklep nr. 50 en eenrichtings-gasklep nr. 100 naar de onderste cilinderholte.

Tegelijkertijd opent de drukolie de vulklep (hydraulische terugslagklep).

Een grote hoeveelheid olie in de bovenste holte van de oliecilinder wordt via de vulklep teruggevoerd naar de olietank.

Ram naar beneden

Geen snel omlaag of langzaam omlaag

Geen werkvoortgang bij snelheidswijzigingspunt

Kan niet terugkeren of is traag

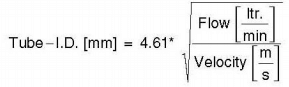

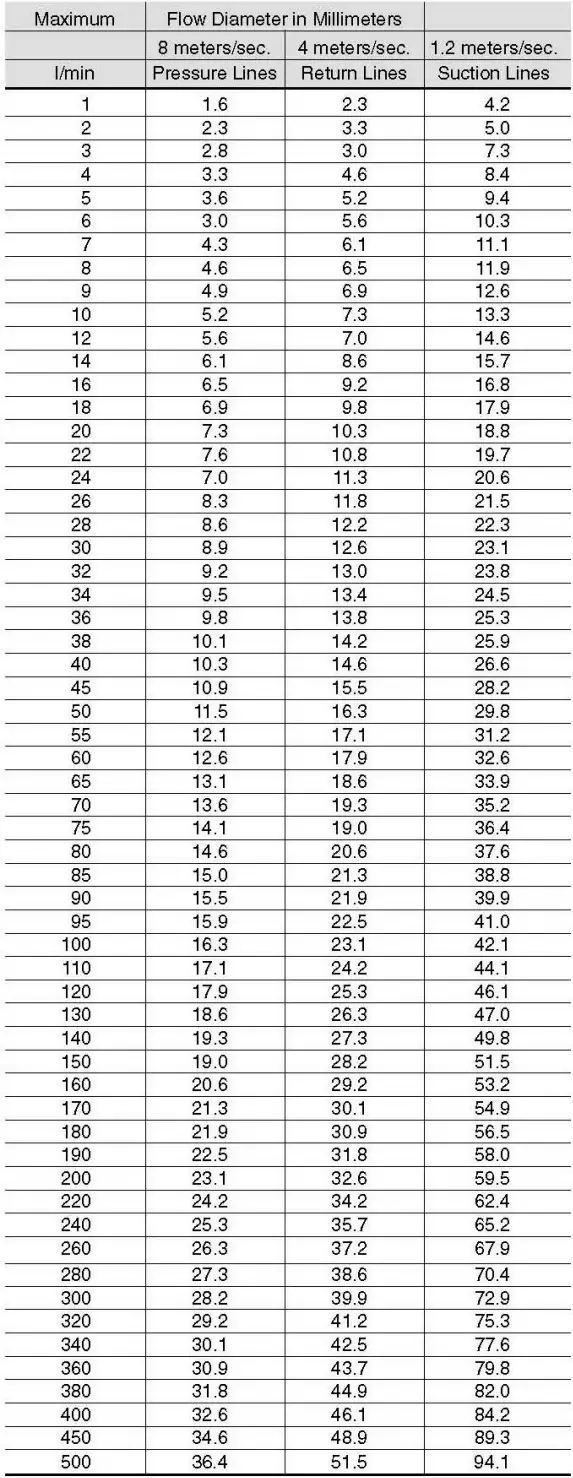

Bijgevoegde tabel 1: Selectie van hydraulische leidingdiameter

Doorstroming Diameter

Buisgrootte bepalen voor Hydraulische systemen

Het kiezen van het juiste buismateriaal, type en maat voor een bepaalde toepassing en type fitting is essentieel voor een efficiënte en probleemloze werking van het vloeistofsysteem.

Het kiezen van het juiste buismateriaal en het bepalen van de optimale buismaat (O.D. en wanddikte) zijn essentieel bij het selecteren van de juiste buis.

De juiste dimensionering van de buis voor verschillende onderdelen van een hydraulisch systeem resulteert in een optimale combinatie van efficiënte en rendabele prestaties.

Een te kleine buis veroorzaakt een hoge vloeistofsnelheid, wat veel nadelige gevolgen kan hebben. In drukleidingen veroorzaakt het hoge wrijvingsverliezen en turbulentie, die beide leiden tot hoge drukverliezen en warmteontwikkeling.

Hoge hitte versnelt slijtage in bewegende onderdelen en leidt tot snelle veroudering van afdichtingen en slangen, wat uiteindelijk resulteert in een kortere levensduur van onderdelen.

Overmatige warmteontwikkeling betekent ook energieverspilling en verminderde efficiëntie.

Het kiezen van een te grote buis verhoogt de systeemkosten. De optimale buisdiameter is dus van cruciaal belang. Hieronder volgt een eenvoudige procedure voor de dimensionering van buizen:

Bepaal de vereiste doorstroomdiameter

Gebruik een tabel om de aanbevolen doorstroomdiameter te bepalen voor de vereiste doorstroomsnelheid en het type leiding.

De tabel is gebaseerd op de volgende aanbevolen stroomsnelheden:

Als je andere snelheden dan de bovenstaande wilt gebruiken, gebruik dan een van de volgende formules om de vereiste stromingsdiameter te bepalen.

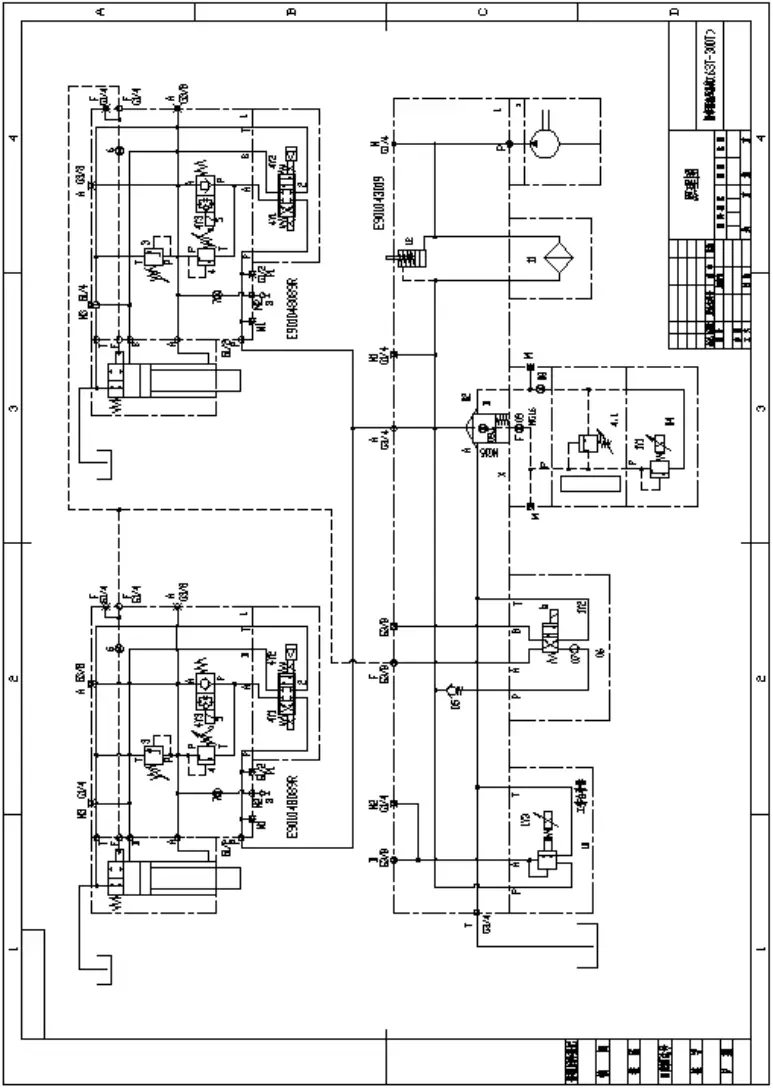

Bijlage: Schematisch diagram van elektrohydraulische servo Hydraulisch systeem voor de afkantpers

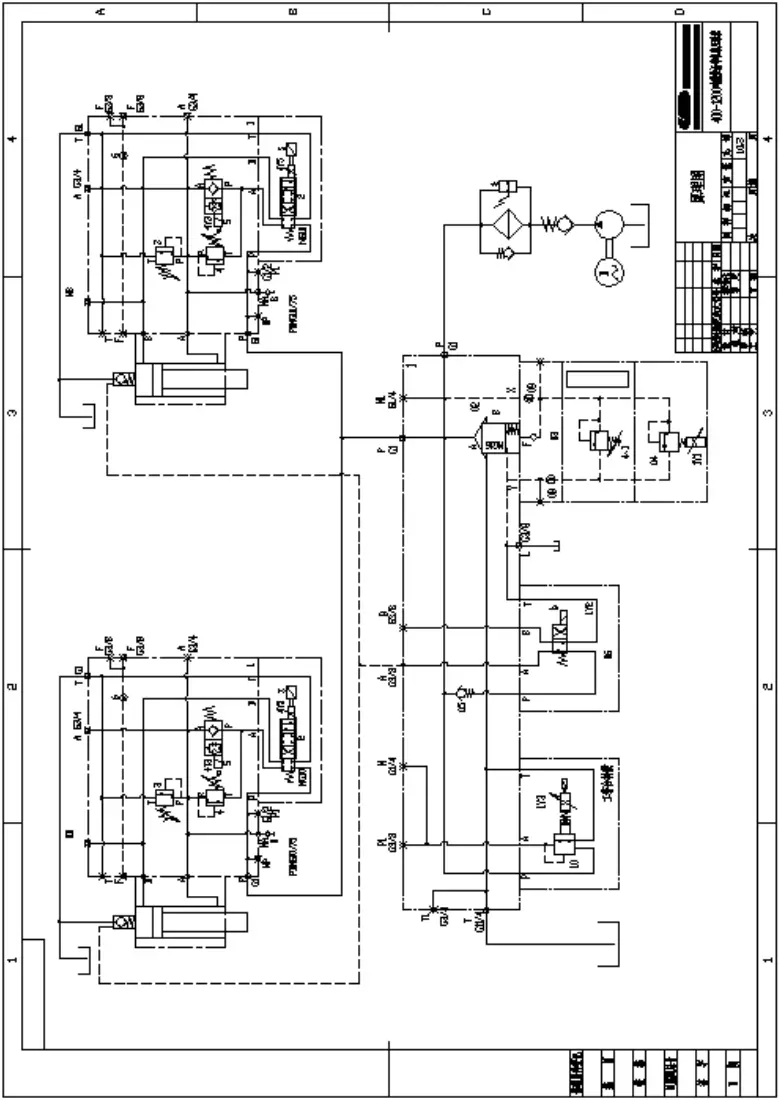

Bijlage: Schematisch diagram van elektrohydraulisch systeem Servopers Hydraulisch remsysteem (400-1200 ton)

Bijlage: Schematisch diagram van het hydraulische systeem van de elektrohydraulische servopersrem (400-1200 ton)

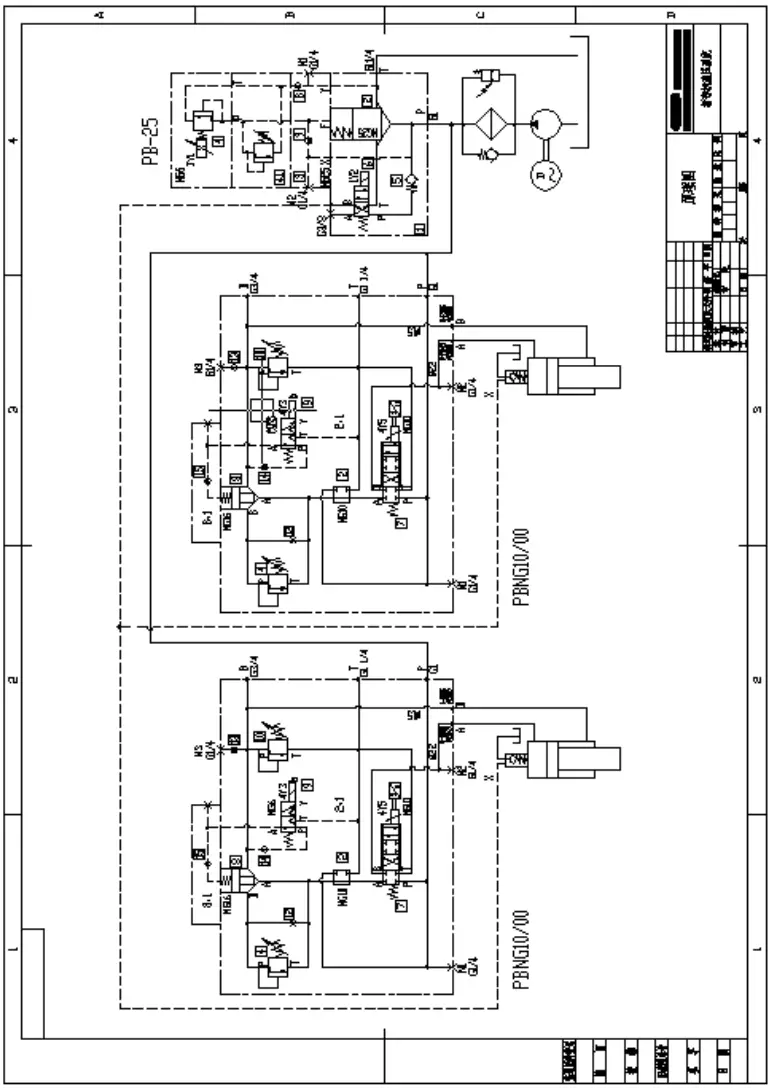

Bijlage: Schematisch diagram van het hydraulische systeem van de elektrohydraulische servopersrem (1600-3000 ton)

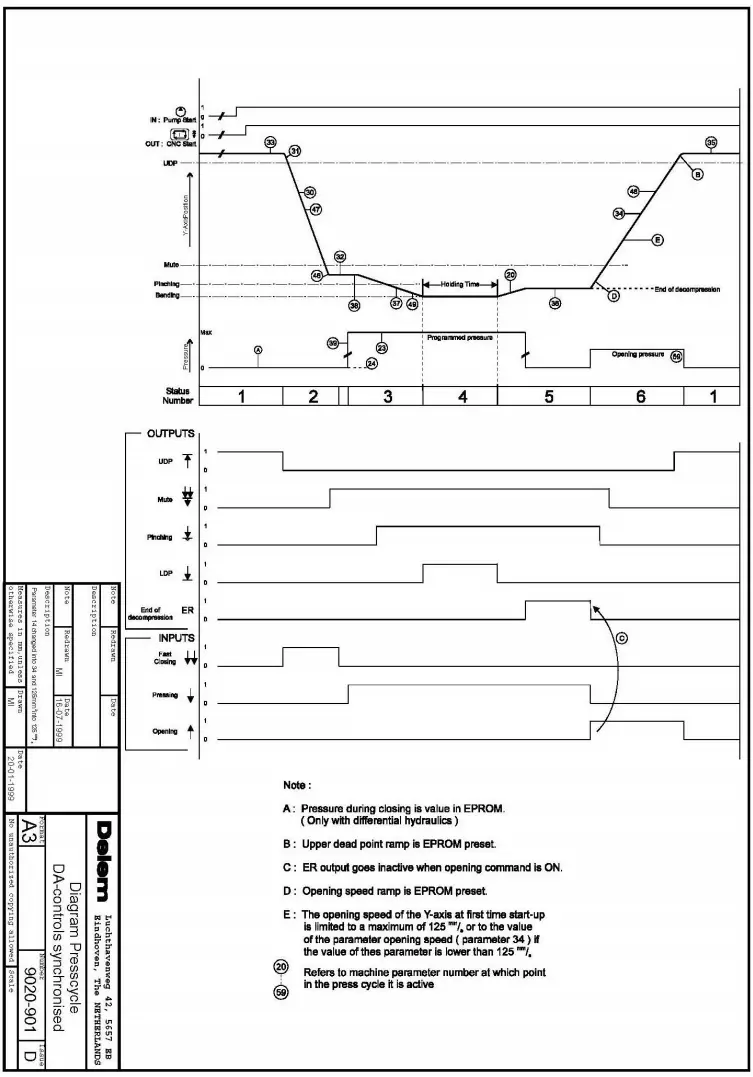

Bijlage: Timing diagram van elektrohydraulische servopersrem

Bijlage: Schematisch diagram van de actievolgorde van de afkantpers

Bijlage: Principe van het pompgestuurd hydraulisch systeem van de elektrohydraulische servopersrem

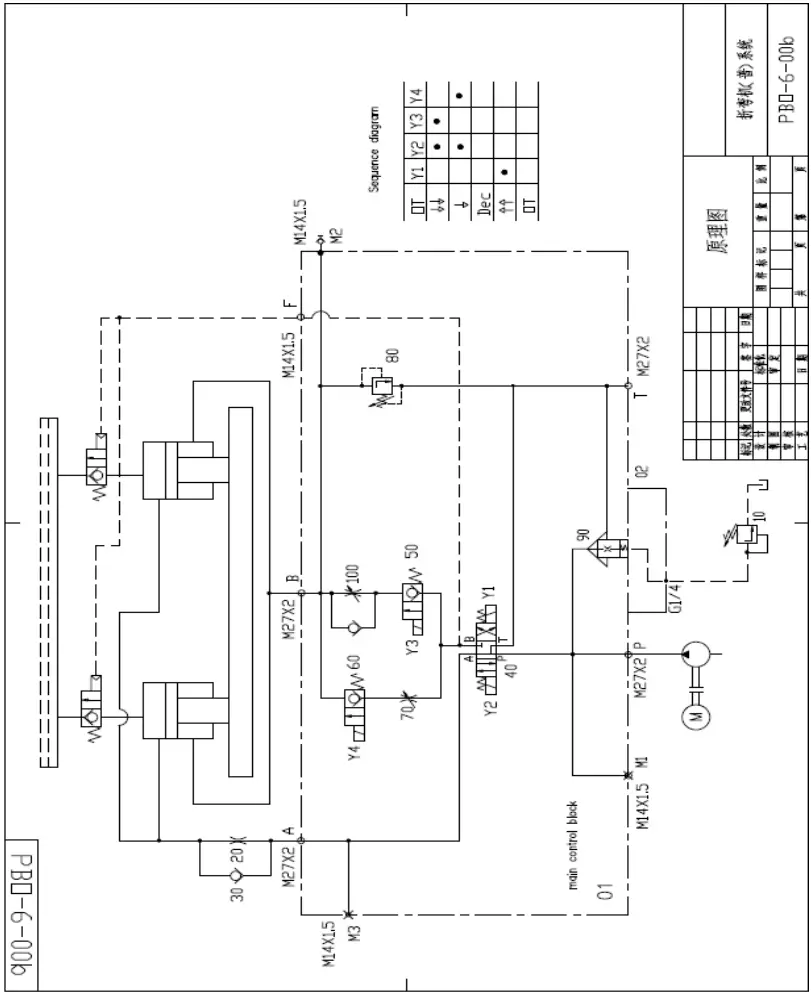

Bijlage: Schematisch diagram van hydraulisch systeem voor torsiestang synchroonpers

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.