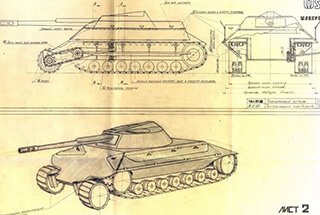

Heb je je ooit afgevraagd hoe precieze technische tekeningen tot leven komen? In dit artikel verkennen we de zestien essentiële regels voor het maken van werktuigbouwkundige tekeningen, zoals vastgelegd door ASME Y14.5-2009. Je leert hoe deze regels zorgen voor nauwkeurigheid, functionaliteit en duidelijkheid in technische ontwerpen. Bereid je voor op het ontdekken van de geheimen achter perfecte blauwdrukken!

Er zijn veel gevestigde basisregels voor het opstellen van werktuigbouwkundige tekeningen, en met name de ASME Y14.5-2009 zet zestien essentiële regels uiteen.

Deze regels moeten grondig worden begrepen en toegepast bij het opstellen, interpreteren of beoordelen van technische tekeningen. Laten we elk van deze zestien regels een voor een bekijken.

Referentieafmetingen hebben meestal geen toleranties. Hoe komt dat? Dat komt omdat referentiematen meestal repeterende maten of gesloten maten op tekeningen zijn, die puur als referentie-informatie worden gebruikt. Referentiematen zijn geen leidraad voor productie of inspectie, dus als u een referentiemaat op een tekening ziet, kunt u deze negeren.

Op tekeningen zien we vaak de notatie MAX (maximum) of MIN (minimum). Hebben deze afmetingen toleranties? Het antwoord is ja. Voor MAX-maten is de ondergrens van de tolerantie nul en voor MIN-maten is de bovengrens van de tolerantie oneindig.

Daarom moeten we bij het specificeren van MAX- of MIN-afmetingen volledig overwegen of er een invloed is op de functie bij de limietafwijking. Als we bijvoorbeeld een hoeklijn markeren als R1 MAX, dan moeten we overwegen of de afwezigheid van een hoeklijn (d.w.z. wanneer deze nul is) de functie zal beïnvloeden. Als dat zo is, moet een geschikte tolerantie voor de ondergrens worden opgegeven.

Er zijn ook veel theoretische afmetingen (d.w.z. basisafmetingen) op tekeningen. Hebben deze toleranties? Theoretische afmetingen worden gedefinieerd als numeriek correcte maten, vormen, profielen, richtingen of posities die worden gebruikt om een lichaam of een referentiepunt te definiëren.

Als deze theoretische maat wordt gebruikt om de grootte, vorm, profiel, richting of positie van een lichaam te definiëren, wordt de tolerantie bepaald door de overeenkomstige vorm- en positietolerantie van het lichaam. Als deze theoretische maat wordt gebruikt om de grootte, vorm of positie van een referentiepunt te definiëren, moet de tolerantie worden bepaald volgens de ASME Y14.43 richtlijnen voor toleranties op kalibers en opspanningen. Daarom hebben theoretische afmetingen ook toleranties.

De methodes om maattoleranties op tekeningen aan te geven zijn als volgt:

- Maatlimieten of tolerantiewaarden direct annoteren op de maat zelf.

- Aangeven in de vorm van geometrische maattoleranties.

- Toleranties definiëren voor gespecificeerde afmetingen in aantekeningen of tabellen.

- Toleranties definiëren voor specifieke vormen of processen in andere documenten in de tekening waarnaar wordt verwezen.

- Toleranties definiëren voor alle afmetingen zonder opgegeven toleranties in de algemene tolerantiekolom.

De kenmerken van een vorm zijn grootte, vorm, richting en positie. Het is noodzakelijk om de afmetingen en toleranties van alle kenmerken van elke vorm op de tekening te definiëren. Maten en tolerantiewaarden kunnen worden uitgedrukt in technische tekeningen of worden gedefinieerd in CAD-productdefinitiedatabases. Gissen of het bepalen van afmetingen door het opmeten van de tekening is niet toegestaan.

De betekenis van alle noodzakelijke afmetingen is dat de afmetingen op de tekening precies goed moeten zijn, niet te veel of te weinig, om alle kenmerken van alle vormen volledig uit te drukken. Er mogen geen overbodige afmetingen op de tekening staan, zoals gesloten afmetingen.

Zoals eerder besproken kunnen we elke referentiemaat negeren, dus de tekening moet het gebruik van referentiematen minimaliseren. Referentiematen voegen niet alleen een gevoel van wanorde toe aan de tekening, maar dienen ook geen enkel doel.

Dit benadrukt dat de afmetingen en toleranties die we definiëren tijdens het ontwerp gebaseerd moeten zijn op het voldoen aan de functionele eisen en pasvorm van het product. Het ontwerpproces moet rekening houden met maakbaarheid en inspecteerbaarheid, maar niet ten koste van de functionele eisen.

Productontwerpen moeten alleen de afmetingen en prestatievereisten aangeven die nodig zijn voor de functionaliteit van het product. Hoe het wordt gefabriceerd valt onder de verantwoordelijkheid van de productietechnici.

Als ontwerpers moeten we het productieteam veel vrijheid geven. Onze overweging moet zijn om het breedst mogelijke tolerantiebereik te bieden dat voldoet aan de functionaliteit van het product, zodat er voldoende fabricagecapaciteit is, in plaats van de fabricagemethode te specificeren. Voor een gat moeten we bijvoorbeeld alleen de diameter aangeven, zonder te specificeren of het geboord, geponst, gefreesd, gedraaid, geslepen of op een andere manier gemaakt is.

Zolang het eindproduct voldoet aan de diametertolerantie, doet het fabricageproces er niet toe. Als het fabricageproces echter een onlosmakelijk onderdeel is van de eigenschappen van het product, moet het worden gespecificeerd in het ontwerp of de referentiedocumenten. Als de functionaliteit bijvoorbeeld vereist dat het gat vrij is van spiraalvormige bewerkingssporen en toch voldoet aan de diametertolerantie, kan in het ontwerp worden gespecificeerd dat het gat moet worden geslepen.

Gewoonlijk is het niet verplicht om procesparameters op ontwerpen te vermelden, maar als dat wel het geval is, moet duidelijk worden aangegeven dat ze niet verplicht zijn. Zoals eerder vermeld, valt dit onder de verantwoordelijkheid van productietechnici en zij moeten alle vrijheid krijgen.

Dit is een basisvereiste voor het opstellen, waar we hier niet verder op ingaan.

Het nummer van de meting of het merk van het product moet tussen haakjes staan na de afmeting.

Deze regel is specifiek voor grondstoffen, die elk hun eigen notatienorm hebben.

Er zijn veel relaties in ontwerpen die verondersteld worden 90 graden te zijn. Deze veronderstelde toleranties van 90 graden moeten worden gecontroleerd als niet-gemarkeerde hoektoleranties.

Gerangschikte lichamen verwijzen naar een groep (twee of meer) lichamen met dezelfde vorm en afmeting die in een regelmatig patroon zijn verdeeld. Als de middelpunten van deze lichamen worden gedefinieerd of gepositioneerd door basisafmetingen, wordt de veronderstelde basistolerantie van 90 graden geregeld door de overeenkomstige vorm- en positietolerantie.

Dit is algemeen bekend. De toleranties van deze basisafmetingen, die worden verondersteld nul te zijn, moeten worden gecontroleerd door de overeenkomstige vorm- en plaatstoleranties. Als de vorm- en positietoleranties niet gespecificeerd zijn, moeten ze gecontroleerd worden door de niet-gespecificeerde vorm- en positietoleranties in de kolom met algemene technische eisen.

Merk op dat de kamertemperatuur hier 20 graden is, niet 23 of 25 graden. Daarom eisen we dat alle meetkamers de temperatuur op 20 graden houden om ervoor te zorgen dat de testresultaten nauwkeurig weergeven of aan de productvereisten wordt voldaan.

Als het onmogelijk is om bij een kamertemperatuur van 20 graden te meten, moeten we overwegen om de temperatuureffecten op de meetresultaten te compenseren, vooral voor onderdelen met een hoge temperatuurgevoeligheid.

Alle afmetingen op de tekening hebben betrekking op de afmetingen van de onderdelen in spanningsvrije toestand. Voor sommige niet-stijve onderdelen kunnen we de afmetingen markeren nadat de onderdelen volgens de voorschriften zijn opgespannen en de methode om de onderdelen op te spannen moet op de tekening worden aangegeven.

Als we bepaalde afmetingen van de onderdelen in hun vrije staat willen markeren, moeten we ze markeren met het symbool voor de vrije staat F.

Ik denk dat iedereen hiermee bekend is. Wat ik je eraan wil herinneren is dat door de toepassing van het inclusieve principe, de lengte, breedte of diepte van de vorm een grote invloed heeft op de controle over de vorm van de vorm.

Voor een ronde staaf van 3 mm lang en een ronde staaf van 30 mm lang is het maximum rechtheid toegestaan onder dezelfde diametertolerantie is hetzelfde, maar de werkelijke buigsituatie is enorm verschillend.

Dat wil zeggen dat de maat op een onderdelendiagram niet noodzakelijk van toepassing is op het assemblageschema. Als we bijvoorbeeld een beugel met een opening van 10 +/- 0,5 aan een platform lassen, is het door de vervorming van het lassen, het vasthouden van de lasopstelling en andere factoren moeilijk om aan de maatvereiste van 10 +/- 0,5 op het gelaste stuk te voldoen.

Dat wil zeggen dat deze maat niet meer van toepassing is op de tekening van het gelaste onderdeel. Daarom kunnen we de maat van dezelfde vorm op de assemblagetekening niet eisen op basis van de maat op een onderdeeltekening. Als het nodig is om deze vorm op de assemblagetekening te controleren, moet de maat op de assemblagetekening worden aangegeven.

Dit punt wordt zelden gebruikt, dus er is geen verdere gedetailleerde uitleg nodig, volg het gewoon.

Hierboven volgt een inleiding tot de 16 basistekenrichtlijnen die zijn vastgelegd door de ASME-norm.