Wat als je net zo moeiteloos door metaal zou kunnen snijden als een mes door boter? Plasmasnijden, met zijn plasmaboog van hoge temperatuur, smelt en blaast metaal weg, waardoor er precieze sneden ontstaan met een opmerkelijke snelheid. Dit artikel verkent de ingewikkelde principes achter plasmasnijden en beschrijft hoe ionisatie, thermische vernauwing en verschillende gassen samenwerken om deze prestatie te leveren. Aan het eind begrijp je de wetenschap die deze technologie aandrijft en hoe het een revolutie teweegbrengt in de metaalbewerking. Lees verder om de geheimen van plasmasnijden en de toepassingen ervan te ontdekken.

Er zijn voornamelijk drie methoden om scheepsonderdelen aan de rand te bewerken:

1. Mechanische afschuifmethode

(1) Principe van mechanisch scheren

(2) Verwerkingstechnologie van mechanisch scheren

2. Gas snijden methode (chemische snijmethode)

(1) Principe van gas snijden

(2) Proces van gas snijtechnologie

3. CNC-plasmasnijden methode

Hieronder wordt het basisprincipe van plasmasnijden en de toepassing ervan in de scheepsbouw zullen voornamelijk worden geïntroduceerd.

Plasmasnijmethode:

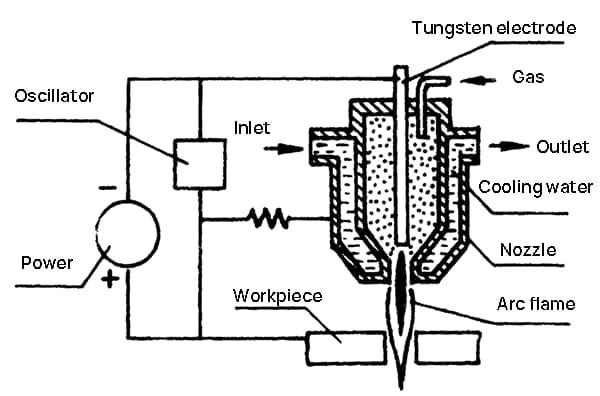

Er is een essentieel verschil tussen het proces van plasmasnijden en het principe van gas snijden. Het is een fysiek snijproces dat gebruik maakt van de hoge temperatuur van de plasmaboog om het metaal bij de snijnaad te smelten en blaast het dan weg met een hogesnelheidsvlam om een smalle spleet te vormen die het materiaal scheidt terwijl de spuitmond beweegt.

De plasmaboog staat ook bekend als een gecomprimeerde boog, die een relatief kleine geleidende dwarsdoorsnede heeft en daardoor de energie effectiever concentreert.

Het principe van het genereren van een plasmaboog is in principe hetzelfde als dat van een lasboog. De boog is een stabiele vorm van gasontlading, het verschijnsel waarbij stroom door gas gaat. Onder normale omstandigheden is gas een goede isolator. Onder invloed van externe energie zenden sommige atomen in het gas elektronen uit en worden positieve ionen - ionisatie.

Het principe van booggeneratie.

De grootte van de externe energie wordt weergegeven door de ionisatiepotentiaal. Afhankelijk van de manier waarop externe energie wordt toegevoerd, kan gasionisatie in drie vormen worden verdeeld: fotoionisatie, botsingsionisatie en thermische ionisatie. De ionisatie van gas in de boog is voornamelijk thermische ionisatie.

De mate van gasionisatie wordt uitgedrukt door de ionisatiegraad: de verhouding van de dichtheid van ionen of elektronen tot de dichtheid van neutrale deeltjes vóór ionisatie.

Een gas met een ionisatiegraad lager dan 0,1% wordt een zwak geïoniseerd gas genoemd, waarvan de eigenschappen vergelijkbaar zijn met die van niet-geïoniseerd gas.

Eigenschappen van geïoniseerd gas.

Wanneer de ionisatiegraad 1% bereikt, ligt het geleidingsvermogen van het gas dicht bij dat van volledig geïoniseerd gas. De temperatuur en ionisatiegraad van een plasmaboog zijn aanzienlijk hoger dan die van een gewone lasboog, maar het geleidingsvermogen van een plasmaboog verandert niet significant.

De doorsnede van de plasmaboogkolom is relatief klein en de weerstand is vaak groot. De belangrijkste factor die de ionisatiegraad van gas bepaalt, is de temperatuur.

Definitie van Plasma

Bij 30.000 K worden bijna alle gassen geïoniseerd en bevinden ze zich in een toestand van volledige ionisatie. Het gas in de toestand van volledige ionisatie wordt "plasma" genoemd.

Dit gas bestaat volledig uit geladen deeltjes, heeft een sterk geleidingsvermogen en vertoont belangrijke elektromagnetische eigenschappen, maar als geheel blijft het elektrisch neutraal. Dit wordt beschouwd als de vierde toestand van materie.

Thermisch wrijvingseffect (1)

De boog brandt door de opening in het mondstuk tussen de wolfraamelektrode en het metaal dat gesneden wordt. De boogkolom wordt gekoeld door de koude luchtstroom en de watergekoelde mondstukopeningwand. Dit koeleffect veroorzaakt een vernauwing van de plasmaboogkolom, waardoor de energiedichtheid en de temperatuur van de boog in het smalle gebied in het midden van de plasmaboogkolom toenemen. Dit fenomeen staat bekend als het thermische vernauwingseffect.

Dit effect zorgt ervoor dat de doorsnede van de boogkolom afneemt en de stroomdichtheid toeneemt.

De energie van de hele boogkolom is geconcentreerd in het centrale gebied.

Thermisch wrijvingseffect (2).

Dit koeleffect wordt het "thermische vernauwingseffect" genoemd. Bij een kleinere doorsnede vereist dezelfde stroom een hogere voedingsspanning.

Op dit punt neemt de elektrische veldsterkte van de boogkolom toe.

De waarde van de elektrische veldsterkte weerspiegelt grotendeels de mate van compressie waaraan de boog wordt blootgesteld.

Magnetisch wrijvingseffect

Wanneer de stroom van de plasmaboog een bepaalde waarde bereikt, wordt de dwarsdoorsnede van de boogkolom verder verkleind door het magnetische veld dat door de boogstroom wordt opgewekt. Dit effect wordt het "magnetische vernauwingseffect" genoemd.

Vrijbrandende bogen vertonen ook magnetische vernauwingseffecten. De plasmaboog heeft een hogere stroomdichtheid en is gebaseerd op thermische vernauwing, waardoor het magnetische vernauwingseffect sterker is.

Mechanisch wrijvingseffect

De opening van het mondstuk oefent een geforceerd compressie-effect uit op de boogkolom. De gecomprimeerde gas- of waterstroom rond de boog oefent ook een geforceerd compressie-effect uit op de boogkolom, wat bekend staat als het mechanische vernauwingseffect.

Deze compressie van de boog wordt het "mechanische vernauwingseffect" genoemd.

Implementatie van plasmasnijden

De druk van de drie vernauwingseffecten en de thermische diffusie in de plasmaboog bereiken een evenwicht en vormen een plasmastroom met hoge snelheid en hoge temperatuur die uit de opening van het mondstuk wordt gespoten.

Wanneer de plasmastroom in contact komt met metaal van lage temperatuur, recombineert het in atomen of moleculen en geeft het energie af, waardoor het metaal bij de snijnaad snel opwarmt en smelt. De sterke mechanische kracht van de plasmastroom duwt vervolgens het gesmolten metaal weg om te snijden.

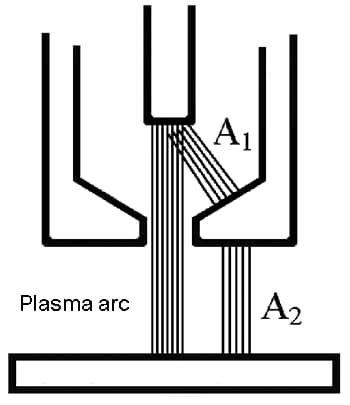

Plasmagenerator voor waterstraal

De figuur toont een schematisch diagram van een plasmagenerator voor waterstraalsnijden, die vooral verschilt van conventioneel plasmaboogsnijden door de structuur van het mondstuk.

Structuur van de plasmagenerator voor waterstraal

Voeg een cirkel van waterstraalgaten toe aan de uitlaat van de boogkolom in het mondstuk. Waterstralen schieten van alle kanten naar de boog, waardoor het thermische krimpeffect wordt vergroot. De boogkolom wordt verder gekrompen door waterkoeling.

De energiedichtheid van de boog is geconcentreerder, waardoor de snijsnelheid verder toeneemt.

Soorten plasmaboog:

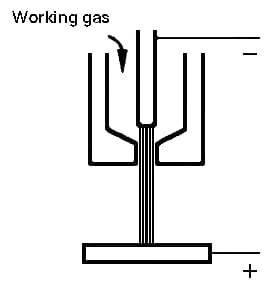

De plasmabooggenerator wordt gevormd op basis van wolfraamelektrode argon booglassen praktijk. Afhankelijk van de aansluitmodus van de voeding kan de plasmaboog worden onderverdeeld in drie typen: overdrachtsboog, niet-overdrachtsboog en hybride boog.

Opwekken van een overgebrachte plasmaboog:

De elektrode is verbonden met de negatieve pool en het werkstuk is verbonden met de positieve pool. De boog wordt eerst gevormd tussen de elektrode en het mondstuk en vervolgens wordt een relatief hoge spanning toegepast tussen de elektrode en het werkstuk. Hierdoor wordt de plasmaboog overgebracht van de elektrode naar het werkstuk.

Toepassingen van overgedragen plasmaboog:

De kathodevlek en de anodevlek van de overgebrachte plasmaboog vallen respectievelijk op de elektrode en het werkstuk. Dit resulteert in veel warmteontwikkeling die geconcentreerd is op het contactpunt tussen de boog en het werkstuk. Dit type plasmaboog kan worden gebruikt voor zowel snijden als lastoepassingen.

Omdat de overgebrachte plasmaboog plaatsvindt tussen de elektrode en het werkstuk, moet het werkstuk geleidend zijn.

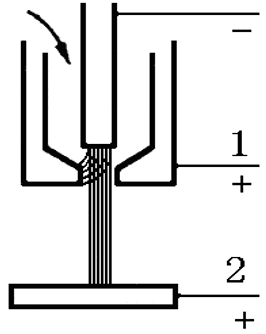

Plasmaboog zonder overdracht:

Bij de niet-overgebrachte plasmaboog is alleen het mondstuk verbonden met de positieve pool. De plasmaboog wordt gegenereerd tussen de elektrode en het mondstuk en de vlam met hoge temperatuur stroomt door het mondstuk. De anodevlek bevindt zich op het mondstuk, waardoor er meer warmte verloren gaat en de temperatuur van de plasmaboog daalt.

De niet-overgebrachte plasmaboog is geschikt voor het snijden en lassen van dun metaal en niet-metalen materialen.

Hybride plasmaboog:

Er zijn tegelijkertijd zowel overdrachts- als niet-overdrachtsplasmabogen aanwezig. Dit type plasmaboog wordt voornamelijk gebruikt bij microbooglassen en poederspuiten.

(1) De thermische eigenschappen van een plasmaboog.

Thermische eigenschappen zijn belangrijke eigenschappen van een warmtebron. De temperatuur, het thermisch vermogen en het thermisch rendement van een plasmaboog zijn:

① De temperatuur van de plasmaboog

De temperatuur van een plasmaboog verwijst voornamelijk naar de temperatuur van de boogkolom. De temperatuur van de boogkolom is over het algemeen gerelateerd aan het vermogen van de boog, het gas, de elektrodematerialen en andere werkomstandigheden.

Het effect van gasionisatiepotentiaal op temperatuur.

De samenstelling van gassen in de ruimte heeft een aanzienlijke invloed op de temperatuur van de boogkolom. Een hoger ionisatiepotentieel van het gas leidt meestal tot een hogere temperatuur van de boogkolom.

Bovendien kan het ionisatiepotentiaal van de damp van elektrodematerialen de boogkolomtemperatuur aanzienlijk beïnvloeden als deze lager is.

Bij gebruik van een boog van gesmolten metaalelektroden heeft de resulterende metaaldamp een laag ionisatiepotentieel en ligt de temperatuur tussen 5000K-6000K. Na het genereren van plasma worden gewoonlijk wolfraamelektroden gebruikt die niet verdampen.

De temperatuur van de plasmaboog

De temperatuur van de plasmaboogkolom kan variëren tussen 15000K-50000K en er is een extreem hoge temperatuurgradiënt van het midden naar de rand. In vergelijking met de andere twee soorten plasmabogen heeft de transferplasmaboog een hogere temperatuur.

Onder de omstandigheden van I=300A, U=250V, d=2,8 mm spuitopening en een gasstroomsnelheid van Q=50l/min, met stikstof als werkgas, bereikt de maximumtemperatuur nabij de spuitmond Tmax=30000℃. Bij I=1500A en d=2,5 mm is Tmax=52000℃, en de energieconcentratie bereikt 1,1×109 W/cm2.

② Het thermisch vermogen van de plasmaboog

Een warmtebron met een hoge temperatuur betekent niet noodzakelijkerwijs een grotere verwarmingscapaciteit. De verwarmingscapaciteit van een warmtebron hangt af van zijn thermisch vermogen - de hoeveelheid warmte-energie die hij per tijdseenheid kan overdragen.

Het thermisch vermogen van een vlamboog is de hoeveelheid elektrische energie die binnen een bepaalde tijd wordt omgezet in warmte-energie, ook wel stroomverbruik genoemd. Dit vertegenwoordigt de hoeveelheid warmte die door de boog per tijdseenheid wordt gegenereerd.

Berekening van het thermisch vermogen van een plasmaboog.

Door de hoge werkspanning (V) en stroom (I) genereert een plasmaboog een aanzienlijke hoeveelheid thermisch vermogen. Daarom kan het thermisch vermogen van een plasmaboog nauwkeurig worden afgesteld door verschillende parameters aan te passen.

Invloedrijke parameters op thermisch vermogen

De werkstroom van een plasmaboog is afhankelijk van verschillende factoren, zoals de geometrie en de grootte van het mondstuk, de samenstelling en de stroomsnelheid van het werkgas, en de elektrodemateriaal.

Deze parameters spelen een cruciale rol bij het bepalen van de bedrijfsstroom van een plasmaboog. Daarnaast kan de invloed van de gassamenstelling de keuze van het werkgas bepalen.

Bij gebruik als warmtebron genereert een plasmaboog een aanzienlijke hoeveelheid warmte. Het gas speelt een cruciale rol bij het overbrengen van een aanzienlijk deel van deze warmte op het werkstuk.

Het werkgas van een plasmaboog

Tijdens de verhittings-, ontledings- en ionisatieprocessen die in de boogkolom plaatsvinden, absorbeert het gas hitte en bereikt het extreem hoge temperaturen.

De hoeveelheid warmte die door het gas wordt geabsorbeerd, neemt toe naarmate het gas thermische ontbinding en ionisatie ondergaat of een temperatuurstijging ondergaat, waardoor het uiteindelijk beter in staat is om warmte over te dragen.

Vanuit het oogpunt van thermische ontleding kunnen alleen gassen in moleculaire toestand aan dit proces worden onderworpen. De werkgassen voor plasmabogen zijn onder andere H2, N2, lucht, waterdamp en argon.

Naarmate de temperatuur van het gas in een plasmaboogverbranding stijgt, neemt ook de enthalpie toe.

De thermische efficiëntie van een plasmaboog

De elektrische energie wordt in het plasmakanon omgezet in thermische energie, maar niet alles wordt gebruikt om het werkstuk te verhitten. Een deel wordt afgevoerd door koelwater en straling. Met een overgedragen vlamboog is er minder warmteverlies en kan het werkstuk 60% van de thermische energie ontvangen.

De werkelijke hoeveelheid thermische energie die het werkstuk ontvangt, is het effectieve thermische vermogen van de plasmaboog.

(2) Plasmaboogvlam snelheid

De snelheid van de plasmaboogvlam is extreem snel, bereikt supersonische snelheden tot 300-1000 m/s en heeft een sterke blaaskracht. Het werkstukgas wordt snel geëxpandeerd door de verhitting in het straalpijpkanaal, wat resulteert in een hoge straalsnelheid door thermische versnelling.

Bij snijprocessen staan plasmabogen met hoge vlamsnelheden en hoge botskrachten bekend als starre bogen. Stijve bogen worden gemakkelijk verkregen door spuitmonden met een kleine opening en werkgassen met een groot debiet.

(3) De elektrische eigenschappen van de plasmaboog

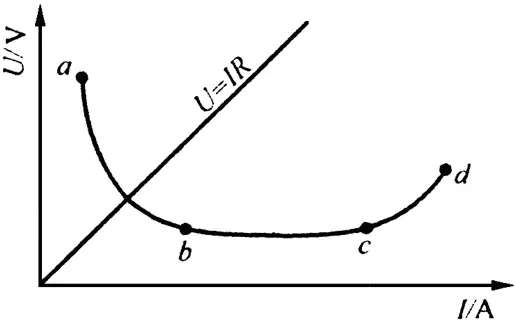

De statische volt-ampèrekarakteristieken van de plasmaboog, ook bekend als de statische karakteristiek.

De statische eigenschappen van de plasmaboog

Het mondstuk beperkt de toename van de doorsnede van de plasmaboogkolom. Het verschil tussen de statische eigenschappen van de plasmaboog en die van een gewone elektrische boog komt tot uiting in twee aspecten: een hogere spanning en de neiging om een vlakke of stijgende karakteristiek te vertonen.

De statische eigenschappen van de plasmaboog zijn gerelateerd aan het type en de stroomsnelheid van het werkgas, de grootte van het mondstuk, de afstand tussen de elektroden en andere factoren.

(4) De verbrandingsstabiliteit van de plasmaboog.

Bij gebruik van een plasma met overgedragen boog kan een fenomeen optreden dat dual arcing wordt genoemd en dat de stabiliteit van de plasmaboogverbranding kan verstoren.

Dubbele vonken kunnen de normale voortgang van het snijproces verstoren en schade aan het mondstuk veroorzaken.

Dubbel boogverschijnsel

Onder bepaalde stroom- en externe omstandigheden heeft de boogspanning altijd de neiging om een minimumwaarde aan te houden. Dit is een belangrijke regel in de boogfysica die bekend staat als het principe van minimale spanning.

Wanneer dubbele boogvorming optreedt, is de spanning van A1+A2 lager dan die van de plasmaboog, daarom is de spanningsval in het straalpijpkanaal direct gerelateerd aan het dubbele boogverschijnsel.

Dubbele boogvorming en de spanning van de plasmaboog

Om de compressiegraad van de boog te verhogen, is het wenselijk om de opening van het mondstuk te verkleinen en de plasmaboog te verlengen, waardoor de spanning en het magnetische samentrekkingseffect toenemen.

De spanning is recht evenredig met de booglengte, dus een te grote toename van de booglengte moet worden beperkt om dubbele boogvorming te voorkomen. Er zijn ook andere factoren die het dubbele boogverschijnsel kunnen beïnvloeden.

De relatie tussen de uitgangsstroom en de spanning over de klemmen van de voeding staat bekend als de externe karakteristieken van de voeding.

De plasmaboog vereist dat de voeding een externe karakteristiek met steile daling heeft.

De nullastspanning (U0) van de voeding.

Om ontsteking en stabiele verbranding van de plasmaboog mogelijk te maken, is de U0-vereiste voor de voeding relatief hoog.

Voor lassen, thermisch spuiten en andere processen is een U0 > 80V voldoende, terwijl snijden en spuiten een U0 > 180V vereisen. De grootte van de open-circuit spanning hangt voornamelijk af van de dikte van het te snijden materiaal, waarbij dikkere materialen een hogere U0 vereisen.

De voeding voor plasmaboogsnijden

De gebruikelijke voeding voor plasmaboogsnijden is meestal een gelijkstroomvoeding. voeding voor booglassen met een steile daling externe kenmerken, en er zijn specifieke modellen beschikbaar. Soms worden AC-voedingen gebruikt voor bepaalde processen of materialen, wat vaak voorkomt bij plasmabooglassen.

In sommige gevallen kan booglassen machines kunnen in plaats daarvan worden gebruikt door meerdere lasmachines met hetzelfde stroomtype en externe eigenschappen in serie te schakelen.

De open-circuit spanning van nationaal geproduceerde plasma snijmachines is over het algemeen 120V-300V, met een werkstroom van 320A-500A en een werkspanning van 60V-150V.

De elektrodematerialen voor de achterste elektrode zijn dezelfde als die voor TIG-lassenwaaronder wolfraamelektroden, wolfraamelektroden met thorium en wolfraamelektroden met cerium.

Zuiver wolfraam met een smeltpunt van 3400℃ en een kookpunt van 5000℃ kan over het algemeen aan de eisen voldoen, maar het moet goed gekoeld worden om burn-out te voorkomen. Door 1-2% thoriumoxide toe te voegen aan zuiver wolfraam ontstaan thoriated wolfraamelektroden, die een sterkere elektronenemissie hebben dan zuivere wolfraamelektroden.

Bij dezelfde elektrodediameter kunnen thorium wolfraamelektroden worden gebruikt bij hogere stromen met een langzamere doorbranding.

Gekerameerde wolfraamelektroden en zirkoniumelektroden.

Thoriated wolfraamelektroden zijn radioactief en kunnen schadelijk zijn voor de gezondheid. Ceriated wolfraamelektroden worden geproduceerd door 2% cerium toe te voegen aan zuiver wolfraam, wat de radioactieve besmetting kan verminderen en tegelijkertijd de elektronenemissiecapaciteit en procesprestaties verder kan verbeteren.

Dit is een meer ideale keuze voor het materiaal van de achterste elektrode, omdat het het doorbranden van de elektrode vermindert. Zirconium-elektroden kunnen lucht als werkgas gebruiken en hebben een levensduur die dicht in de buurt komt van die van thorium wolfraamelektroden wanneer ze in een gemengd gas van N2+H2 werken.

De meest gebruikte werkgassen voor plasmaboogsnijden zijn stikstof (N2), argon (Ar), waterstof (H2) of mengsels daarvan. N2 heeft een relatief hoge enthalpie, stabiele chemische eigenschappen, weinig gevaar en lage kosten, waardoor het een veel gebruikt werkgas is.

Stikstof kan in staal oplossen en ijzernitride vormen, wat de sterkte verhoogt maar de ductiliteit verlaagt. De zuiverheid van stikstof mag niet lager zijn dan 99,5%. Als er te veel O2 of water in het gas zit, kan dit ernstige burn-out van de wolfraamelektrode veroorzaken.

Werkgas - Argon

Argon heeft een lagere enthalpie en daarom is de plasmaboogspanning ook laag. Als mono-atomair gas ontleedt argon niet en heeft het geen warmteabsorberend effect bij hoge temperaturen.

De specifieke warmtecapaciteit en thermische geleidbaarheid zijn beide klein, wat resulteert in minimaal energieverlies bij het branden van de boog in argongas.

Vanwege het hoge ionisatiepotentieel van argon is voor zowel vonkvorming als verbranding echter meer energie nodig. Om het probleem van de moeilijke verbranding op te lossen, moeten er speciale maatregelen worden genomen voor boogontbranding.

Argon is een inert gas dat niet reageert met verschillende metalen en er ook niet in oplost. Voor het snijden van chemisch actieve metalen is hoogzuiver argongas een goed beschermend medium.

Argongas is zwaarder dan lucht en komt van nature voor in een concentratie van ongeveer 1% in de atmosfeer, maar de winning ervan kan kostbaar zijn. Over het algemeen is argon een bijproduct van de productie van zuurstof en in eigen land geproduceerd argon van industriële kwaliteit heeft al een zuiverheid van 99,99% bereikt.

Waterstof (H2) is het gas met de hoogste enthalpie en thermische geleidbaarheid en heeft het grootste vermogen om warmte-energie over te dragen.

Het mengen van waterstof in het werkgas kan het thermisch vermogen van de plasmaboog aanzienlijk verhogen, waardoor het een gebruikelijke keuze is voor het spuiten op moeilijk te smelten materialen of het snijden van dikke werkstukken.

Voor de meeste metalen is waterstof een reducerend gas dat oxidatie van het materiaal effectief kan voorkomen.

Werkgas - Waterstof, Lucht

Waterstof is een brandbaar gas dat gemakkelijk kan ontbranden en exploderen wanneer het gemengd wordt met lucht.

Waterstof kan bij hoge temperaturen in veel smeltende metalen oplossen, wat soms de procesprestaties kan beïnvloeden, en de waterstof die in het staal dringt kan gemakkelijk het volgende veroorzaken waterstofbrosheid.

Lucht kan als werkgas veel warmte-energie overdragen en is relatief goedkoop en gemakkelijk te gebruiken door het te comprimeren.

Werkgas - Gemengde gassen

Naast het gebruik van lucht voor zirkoniumelektroden, kunnen wolfraamelektroden ook lucht als werkgas gebruiken.

Bij gebruik van lucht met een wolfraamelektrode moet een dubbellaags luchtstroomplasmapistool worden gebruikt en in de binnenste laag moeten gassen zoals argon of stikstof worden gebruikt om de wolfraamelektrode te beschermen tegen oxidatie door lucht.

De meest gebruikte menggassen zijn stikstof-waterstof en argon-waterstof, die de voordelen van beide gassen combineren.

Overwegingen voor gemengde gassen

Mengverhouding:

De verhouding van de gebruikte gemengde gassen kan de snijsnelheid, de snijkwaliteit en de levensduur van de spuitmond aanzienlijk beïnvloeden.

Voor een waterstof-argonmengsel is de aanbevolen verhouding (20-40)% H2 op (80-60)% Ar, terwijl voor een waterstof-stikstofmengsel de aanbevolen verhouding (10-25)% H2 op (90-75)% N2 is.

Probleem met starten van boog:

Een vlamboog starten in mengsels met een grote hoeveelheid diatomisch gas kan moeilijk zijn. Over het algemeen is het echter mogelijk om een boog te starten in zuiver argon of zuiver stikstofgas.

De parameters van het plasmaboogsnijproces zijn onder andere:

(1) Onbelast voltage (U0)

Om een stabiele plasmaboog te ontsteken en te behouden, wordt een minimale nullastspanning van 150V aanbevolen. Bij het snijden van dikkere materialen (meer dan 200 mm) is een hogere nullastspanning van meer dan 200 V nodig.

Voor het snijden van zeer dikke materialen kan de nullastspanning oplopen tot 300-400V. Een hoge nullastspanning kan het risico op elektrische schokken verhogen, dus het is belangrijk om de juiste veiligheidsmaatregelen te nemen bij het werken met plasmasnijapparatuur.

(2) Snijstroom (I) en bedrijfsspanning (U)

Snijstroom en bedrijfsspanning bepalen het vermogen van de plasmaboog. Het verhogen van de snijstroom en de bedrijfsspanning kan het thermisch vermogen van de plasmaboog verhogen, waardoor hogere snijsnelheden en een hogere efficiëntie bij het snijden van dikkere materialen mogelijk worden.

Als de snijstroom toeneemt, kan ook de snijsnelheid aanzienlijk toenemen. Het effect van het verhogen van de snijstroom op de snijsnelheid wordt echter minder groot naarmate de dikte van het te snijden materiaal toeneemt.

Effectieve manieren om het vermogen te verhogen:

Door de stroom te verhogen wordt de boogkolom dikker, wat resulteert in een bredere kerf en gemakkelijker doorbranden van het wolfraamelektrodemondstuk. Het verhogen van de spanning is een effectieve manier om het vermogen van de plasmaboog te verhogen, vooral bij het snijden van dikke materialen. De werkspanning U is gerelateerd aan de gassamenstelling en het debiet. De U voor N2 is groter dan die van Ar. H2 heeft een hogere U nodig vanwege zijn sterke warmteafvoer.

Plasmaboog werkspanning

Als U > 0,65U0, zal de plasmaboog een instabiel fenomeen vertonen dat bekend staat als dubbele boogvorming. Wanneer de werkspanning van de plasmaboog wordt verhoogd, moet ook de nullastspanning van de voeding worden verhoogd. U is ook gerelateerd aan de geometrische vorm van het mondstuk, vooral de opening d van het mondstuk.

Gasstroom Q

Wanneer de andere condities hetzelfde zijn, zal een verhoging van Q het thermische krimpeffect van de boogkolom versterken, wat resulteert in meer geconcentreerde energie. Als Q toeneemt, neemt U toe, wat leidt tot een toename in plasmaboogvermogen, boogkolomtemperatuur en snelheid v.

Tegelijkertijd neemt de snelheid van de boogstraal toe, neemt de snijkracht toe en verbetert ook de kwaliteit van de snede.

Als Q echter te groot is, zal een deel van de energie worden weggenomen door koude lucht, wat resulteert in een afname van de hoeveelheid warmte die beschikbaar is om het metaal te smelten, wat de stabiliteit van de boogverbranding en normaal snijden kan beïnvloeden.

(4) Snijsnelheid v

Een geschikte snijsnelheid v kan de oppervlaktekwaliteit van de snede verbeteren.

Wanneer het vermogen constant is, zal het verhogen van v het verwarmde oppervlak van het werkstuk en de grootte van de warmte-beïnvloede zone verkleinen.

Als v te hoog is, smelt het te snijden materiaal mogelijk niet. Als v te langzaam is, zal de productiviteit afnemen, zal het snijvlak ruw zijn, zullen de bramen aan de onderkant toenemen en zal het werkstuk sterker vervormen.

Zolang de kwaliteit van de snede gewaarborgd is, moet de snijsnelheid v zo veel mogelijk verhoogd worden.

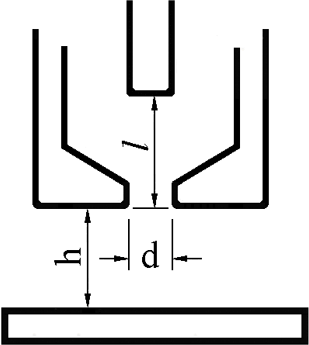

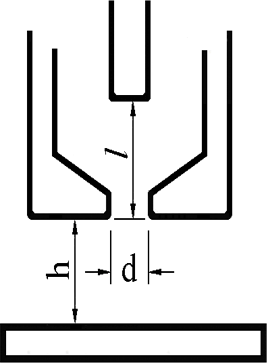

(5) Afstand tussen spuitmond en werkstuk h

Om de warmte van de plasmaboog volledig te benutten en de bediening te vergemakkelijken, moet de afstand h tussen het mondstuk en het werkstukoppervlak binnen 10 mm worden gehouden. Gewoonlijk wordt deze afstand ingesteld op 4-7 mm.

De invloed van h op de plasmaboog

Een toename van h is gelijk aan een toename van de booglengte, wat leidt tot een toename van U.

Als h te hoog is, nemen de blaaskracht en het snijvermogen af, wat leidt tot een toename van braamvorming aan de onderkant en de mogelijkheid van dubbele boogvorming. Als h te klein is, is er een verhoogd risico op kortsluiting.

(6) Nozzle-parameters - l, d

l verwijst naar de afstand tussen het uiteinde van de wolfraamelektrode en het uiteinde van het mondstuk, wat verband houdt met de vraag of de boog goed kan worden samengedrukt.

Als l te groot is, zal de boogstabiliteit afnemen. Als l te klein is, kan er kortsluiting ontstaan tussen de wolfraamelektrode en het mondstuk, waardoor het mondstuk kan doorbranden.

De diameter van het mondstuk d beïnvloedt de diameter van de boogkolom en de temperatuur. Een toename van d zal resulteren in een afname van de compressie, energiedichtheid, snijkracht en snijsnelheid v. Dit kan ook een afname van de snijcapaciteit veroorzaken.

In het algemeen wordt een kleinere d geassocieerd met een grotere U, terwijl een grotere d wordt geassocieerd met een kleinere U.

5. Snij-eigenschappen van dikke werkstukken.

Als de dikte t toeneemt, neemt ook de hoeveelheid gesmolten materiaal toe, waardoor het vermogen toeneemt.

Om burn-out te verminderen, wordt aanbevolen om U te verhogen terwijl het vermogen constant blijft. Als t toeneemt, neemt het bereik van anodepuntsprongen ook toe en daarom moet U groter zijn dan 220V om boogstabiliteit te garanderen. Er is voldoende warmte nodig om door de bodem te snijden, wat resulteert in een dunne en langgerekte boog met een kleine axiale temperatuurgradiënt.

Werkgas met een hoge enthalpie en thermische geleidbaarheid, zoals N2+H2, wordt aanbevolen.

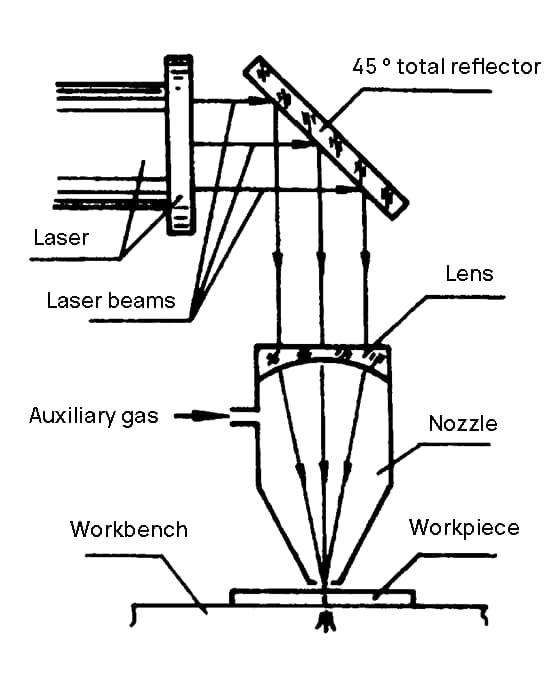

De horizontale laserstraal die door de lasersnijder wordt uitgezonden.

Na gereflecteerd te zijn door een spiegel van 45 graden, wordt de laserstraal verticaal naar beneden gericht.

De laserstraal wordt vervolgens gefocusseerd door een lens, waardoor er een extreem kleine plek in het brandpunt ontstaat.

Lasersnijden

De vermogensdichtheid van de spot bereikt 106-109 W/cm2. Wanneer het werkstuk wordt bestraald door de laserspot, genereert deze een plaatselijke hoge temperatuur (meer dan 10.000℃), waardoor het werkstuk onmiddellijk smelt of verdampt. Naarmate de snijmondstuk beweegt, wordt er een snede gevormd op het werkstuk.

Ondertussen wordt een hulpgas met een bepaalde druk gebruikt om de gesmolten slak bij de snede weg te blazen en zo door het werkstuk te snijden.

Laservermogen

De laserstraal is een ideale parallelle straal (met een divergentiehoek θ < 0,001 radialen). Na het scherpstellen kan de spotdiameter worden weergegeven door do = fθ (waarbij θ ≠ 0), waarbij f de brandpuntsafstand van de lens is. Als de laservermogen W is, dan is de vermogensdichtheid van de spot:

Kenmerken van lasersnijden

Vergeleken met gas- en plasmasnijden heeft lasersnijden de volgende voordelen:

Toepassingen voor lasersnijden

Lasersnijden heeft uitstekende voordelen bij het snijden van dunne platen, het verbeteren van de snijefficiëntie en het verminderen van thermische vervorming.

Het kan verschillende materialen met een hoog smeltpunt, hittebestendige legeringen en superharde materialen snijden, evenals halfgeleiders, niet-metalen materialen en composietmaterialen.

Bij het snijden van dikke metalen wordt persgas geblazen om te helpen bij het snijden, waardoor de kerf en de warmte-beïnvloede zone minder breed worden.

De toepassing van lasersnijtechnologie gaat terug tot de jaren 1970. Momenteel is de Amerikaanse marine toonaangevend in het gebruik van lasertechnologie voor scheepsbouwkundig onderzoek. In de afgelopen jaren,

Japan heeft CNC lasersnijmachines met een vermogen van minder dan 5kW geproduceerd en verkocht, die koolstofstaal met een dikte tot 32 mm met hoge kwaliteit kunnen snijden. Bij het snijden van een plaat van 12 mm is de snijsnelheid ongeveer 2,5 m/min, wat vergelijkbaar is met bestaande plasma-boogsnijmachines.

Lasersnijden heeft vele toepassingen op scheepswerven, waaronder:

Mitsui Zosen Corporation Tamano Shipyard bouwt voornamelijk oorlogsschepen en bouwt ook bulkcarriers van 40.000 ton. De meeste plaatdiktes voor scheepsonderdelen zijn rond de 10 mm, en een aanzienlijk deel van de dunne staalplaat verwerking vereist is. De scheepsconstructies vereisen een lage warmtevervorming en een hoge snijnauwkeurigheid vanwege de relatief dunne structuur van de gebruikte staalplaten. Het gebruik van lasersnijmachines bij de productie van staalplaten voor scheepsrompen heeft significante resultaten opgeleverd.

Lasersnijmachine van Yunao Shipyard

, van Japanse makelij CO2 lasersnijmachine voor vliegtuigen, met een gauge van 7,5m, heeft een maximaal vermogen van 3,5kW (nominaal vermogen van 3kW). Hij heeft een effectieve snijbreedte van 5,4 m, een effectieve snijlengte van 29,1 m en kan tot een maximale dikte van 19 mm snijden. De snijsnelheid voor platen met een dikte van 8-10 mm ligt tussen 900-1000 mm/min. De snijbreedte is minder dan 0,5 mm en de snijvervorming is minimaal. Er is geen instorting van de bovenrand of slak aan de onderrand en de snijprecisie is veel hoger dan bij plasmaboogsnijden.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.