Stelt u zich eens voor hoe nauwgezet u een pijp snijdt om vervolgens te eindigen met gekartelde randen of onvolledige secties. Dit artikel gaat in op de meest voorkomende problemen bij het lasersnijden van pijpen, met de nadruk op zaken als onjuiste snelheid, brandpuntafstellingen en vervuilde lenzen. Door deze valkuilen en hun oplossingen te begrijpen, leert u hoe u precieze, schone sneden kunt maken en uw snijefficiëntie kunt verbeteren. Ontdek hoe u uw lasersnijproces kunt optimaliseren en kostbare fouten kunt vermijden.

Met de snelle vooruitgang in de moderne wetenschap, technologie en de industriële sector spelen buisvormige onderdelen een steeds crucialere rol in verschillende industrieën zoals bouwmachines, transport, landbouwmachines, keukengerei en fitness.

Tegelijkertijd hebben de opkomst en snelle ontwikkeling van CNC lasersnijmachines voor buizen de voordelen van het lasersnijden van buizen geaccentueerd.

Lasersnijden, met zijn unieke eigenschappen van smalle snijbreedte, minimale thermische effecten, hoge snijsnelheden, nette sneden, uitstekende flexibiliteit en geen duidelijke beperkingen wat betreft de vorm, het type of de dikte van de buis die gesneden wordt, onderscheidt zich van traditionele buisverwerkingsmethoden.

De technologie voor het snijden van laserbuizen verbetert de snijkwaliteit, zorgt voor een efficiënte verwerking, vereenvoudigt de workflow en vergroot de economische voordelen voor een groot aantal gebruikers van het snijden van laserbuizen aanzienlijk.

Echter, lasersnijden Buizen is een complex proces, met verschillende factoren die het resultaat van het snijden beïnvloeden. Het is van vitaal belang om problemen die zich tijdens het proces voordoen te analyseren en methoden te ontwikkelen om ze aan te pakken.

Er zijn voornamelijk vier redenen voor onvolledige of ruwe sneden tijdens het lasersnijproces:

1. Snijden met te hoge snelheden

Vooral bij het werken met speciale buizen of buizen met een grote dikte, zoals profielen of onregelmatig gevormde buizen.

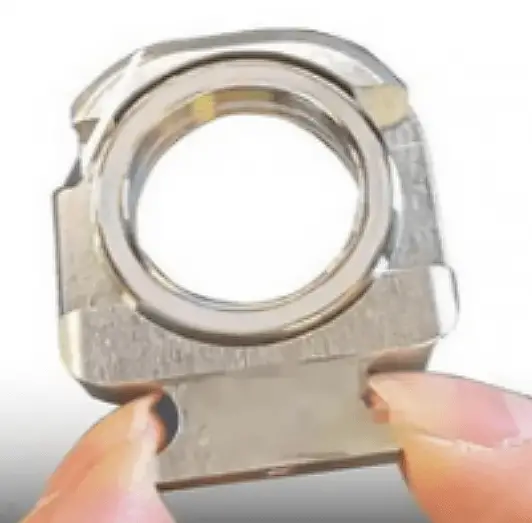

Wanneer de snijkop een hoek bereikt, waar de dikte toeneemt, kan te snel snijden leiden tot onvolledige of ruwe sneden, zoals getoond in Figuur 1.

In dergelijke scenario's is het gebruikelijk om de snijsnelheid in bochten te verlagen en de druk van het hulpgas te verhogen.

2. Verkeerd afgestelde brandpuntsafstand van de snijkop of een verkeerd uitgelijnd laserpad.

De brandpuntsafstand kan de kwaliteit van het snijden van buizen aanzienlijk beïnvloeden.

Standaard brandpuntsinstellingen voor de snijkop zijn negatief, nul en positief.

Positieve focus is geschikt voor zuurstof snijden van koolstofstaal, zero focus is geschikt voor dun snijden van platenen negatieve focus is ideaal voor materialen zoals roestvrij staal, gegalvaniseerd koolstofstaal, aluminium, koper, enz. die stikstof/lucht-snijden vereisen.

Daarom is het kiezen van de juiste brandpuntspositie voor verschillende buizen essentieel. Een verkeerd uitgelijnd laserpad heeft ook een grote invloed op het snijden van buizen.

Daarom is het tijdens het proefsnijden van vitaal belang om de positie van de bundel continu aan te passen om een perfect cirkelvormig punt op het testmateriaal te krijgen.

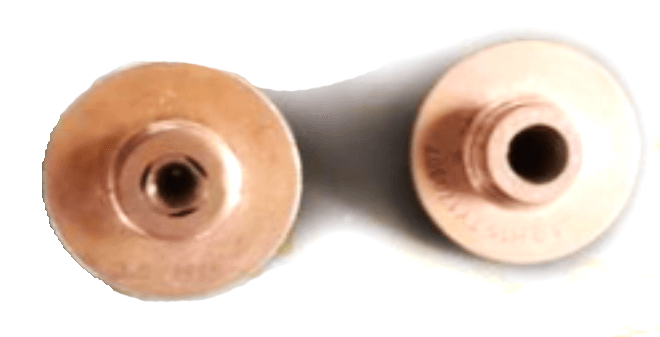

Besmette beschermende lenzen, zoals geïllustreerd in Figuur 2.

3. De beschermlens van de snijkop en de focuslens zijn vervuild en de waterbron voor het koelsysteem is niet schoon.

Terwijl de normale snijprocedure voortdurend koelt en slak verwijdert met het hulpgas, kunnen de bescherm- en focuslenzen gemakkelijk vervuild raken door de hoge temperaturen tijdens het snijden. Als deze lenzen vervuild zijn, kan dit leiden tot onvolledige sneden of mislukkingen bij het snijden van buizen.

Bovendien kan het gebruik van onzuiver water in het lasersnijsysteem in het beste geval de koelingsefficiëntie beïnvloeden, wat leidt tot verstopte snijkop- en generatorwaterkanalen, wat de kwaliteit van het lasersnijproces beïnvloedt.

In het ergste geval kan het de generator en snijkop beschadigen, met aanzienlijke economische verliezen tot gevolg.

Daarom is het van het grootste belang gezuiverd water te gebruiken, bij voorkeur gedestilleerd, om verstoppingen en koelproblemen te voorkomen.

4. Overmatig laser uitgangsvermogen of onjuiste spuitmondkeuze voor de snijkop.

Bij het lasersnijden van symmetrische buizen, zoals ronde of vierkante buizen, kan een teveel aan vermogen smeltranden veroorzaken.

Deze gesmolten resten kunnen zich ophopen aan de binnenkant van het tegenoverliggende oppervlak, waardoor ze nog dikker worden. Deze ophoping kan volgende snijbewerkingen belemmeren, waardoor het moeilijk wordt om een volledige snede te maken en een ruwe afwerking achterblijft.

Daarom is het essentieel om voorbereidende perforatie- en tests uit te voeren om het optimale laservermogen en de optimale gasdruk te bepalen.

De keuze van de spuitmond heeft ook invloed op de snijkwaliteit.

Typisch zijn opstellingen met twee spuitmonden geschikt voor het nauwkeurig snijden van sleuven in buizen, voornamelijk gebruikt voor het snijden van dunne, zeer nauwkeurige en snelle buizen, terwijl configuraties met één spuitmond geschikt zijn voor dikkere buizen van gevarieerd materiaal met minder precisievereisten.

Proefsneden helpen bij het kiezen van het juiste mondstuk voor de buis, waardoor de algehele snijkwaliteit en efficiëntie gewaarborgd zijn.

Onnauwkeurige parameterinstellingen voor de machine-assen.

Over het algemeen bestaat een laser buissnijder uit controleassen zoals de X-as tandheugelaandrijving, Y-as schroefaandrijving, Z-as snijkop en W-as roterende toevoerkop.

Als parameters zoals de diameter van de tandwieloverbrengingscirkel, de spoed van de voorschroef of de overbrengingsverhoudingen verkeerd zijn ingesteld, heeft dat een grote invloed op het uiteindelijke snijresultaat. Sommige fouten kunnen zelfs de goede werking van de machine beïnvloeden.

Voordat de machine in gebruik wordt genomen, is het cruciaal dat de asparameters correct zijn ingesteld.

Verkeerde uitlijning van de X- en Y-as of Z- en X-as.

Als de X- en Y-as niet loodrecht staan, kunnen cirkelvormige patronen die op het buisoppervlak zijn uitgesneden, vervormd worden, zoals getoond in Figuur 4.

Een vierkant patroon kan een parallellogram worden. Als de Z- en X-as niet zijn uitgelijnd, wijkt het pad van de snijkop af, waardoor er discrepanties ontstaan tussen de gesimuleerde en werkelijke snijpaden, wat leidt tot een verkeerde uitlijning tussen het begin- en eindpunt, zoals te zien is in figuur 5.

Deze foutieve uitlijning is een van de redenen voor onvolledig doorslijpen van buizen. Als dergelijke problemen zich voordoen, is onmiddellijk kalibreren met een micrometer noodzakelijk, samen met het controleren op losse schroeven of slijtage in de rekken, loodschroeven of tandwielen.

Het lasersnijden van buizen heeft een belangrijke positie verworven in de lasersnijindustrie.

Vooral nu lasersnijders voor buizen zich hebben ontwikkeld via handmatige, halfautomatische en volautomatische fases, erkennen steeds meer mensen hun potentieel in productie en verwerking.

Deze groeiende afhankelijkheid onderstreept de noodzaak om verschillende uitdagingen tijdens het snijden van laserbuizen te identificeren en op te lossen, de snijsystemen en -technieken voortdurend te verfijnen en de ontwikkeling van snel, nauwkeurig, geautomatiseerd, flexibel en multifunctioneel lasersnijden van buizen te bevorderen. Dit is cruciaal voor de snelle vooruitgang van de gehele lasersnijindustrie.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.