Wat als je metalen zou kunnen lassen met uiterste precisie en minimale vervorming? Laserlastechnologie biedt precies dat en verandert de manier waarop industrieën materialen verbinden. Dit artikel onderzoekt de procesparameters, technieken en voordelen van laserlassen. Je ontdekt hoe vermogensdichtheid, pulsbreedte en de mate van defocussering de laskwaliteit beïnvloeden en waarom deze technologie een game-changer is voor precisie en efficiëntie bij metaalbewerking. Leer hoe laserlassen een revolutie teweegbrengt in de productie en wat dit betekent voor de toekomst van engineering.

Vermogensdichtheid is een cruciale parameter bij laserbewerking. Een hogere vermogensdichtheid kan de oppervlaktelaag snel verhitten tot het kookpunt binnen microseconden, wat resulteert in aanzienlijke verdamping. Als gevolg hiervan is een hoge vermogensdichtheid voordelig voor materiaalverwijderingsprocessen zoals snijden, kerven en boren.

Aan de andere kant heeft een lagere vermogensdichtheid enkele milliseconden nodig om het kookpunt van de oppervlaktetemperatuur te bereiken. Hierdoor kan de onderste laag het smeltpunt bereiken voordat de oppervlaktelaag verdampt, waardoor het gemakkelijker wordt om een sterke fusielas te maken. Daarom is de vermogensdichtheid voor geleiding laserlassen ligt gewoonlijk tussen 10^4 en 10^6 W/cm².

De golfvorm van de laserpuls is een cruciale factor bij laserlassen, vooral bij plaatlassen.

Wanneer een laserstraal met hoge intensiteit het materiaaloppervlak raakt, wordt 60% tot 98% van de laserenergie op het metaaloppervlak gereflecteerd en gaat verloren. Deze reflectiviteit is afhankelijk van de oppervlaktetemperatuur en varieert dienovereenkomstig.

Het reflectievermogen van het metaal fluctueert aanzienlijk tijdens een laserpuls.

Pulsbreedte is een belangrijke parameter in gepulseerd laserlassen. Het onderscheidt zich niet alleen van materiaalverwijdering en smelten, maar is ook een cruciale factor die de kosten en het volume van verwerkingsapparatuur bepaalt.

Laserlassen vereist meestal een bepaalde mate van defocus door de hoge vermogensdichtheid van het brandpunt van de laser, wat gemakkelijk verdamping en gaten kan veroorzaken. Aan de andere kant is de vermogensdichtheidsverdeling relatief uniform in het vlak weg van de laserfocus.

Er zijn twee defocusstanden beschikbaar: positieve en negatieve defocus. Positieve defocussering treedt op als het brandpuntsvlak zich boven het werkstuk bevindt, terwijl negatieve defocussering optreedt als het zich eronder bevindt.

Volgens de theorie van geometrische optica is de vermogensdichtheid op overeenkomstige vlakken ongeveer gelijk wanneer positieve en negatieve scheidingen gelijk zijn. In werkelijkheid is de vorm van het smeltbad echter anders.

Negatieve defocussering kan resulteren in een grotere penetratie, wat gerelateerd is aan het vormingsproces van het smeltbad. De experimentele resultaten suggereren dat het materiaal begint te smelten binnen 50 tot 200 ons na verhitting door de laser, waarbij metaal in vloeibare fase en verdamping en stoom onder commerciële druk worden gevormd, die met een zeer hoge snelheid verblindend wit licht uitstraalt.

Tegelijkertijd zorgt de hoge dampconcentratie ervoor dat het vloeibare metaal naar de rand van het smeltbad beweegt, waardoor een depressie in het midden van het smeltbad ontstaat.

Bij negatieve defocussering is de interne vermogensdichtheid van het materiaal hoger dan die van het oppervlak, waardoor het gemakkelijker wordt om een sterkere smelting en verdamping te veroorzaken. Hierdoor kan de lichtenergie naar het diepere deel van het materiaal gaan, wat resulteert in een grotere penetratie. Daarom moet negatieve defocussering worden gebruikt voor grotere penetratie, terwijl positieve defocussering moet worden gebruikt bij het lassen van dunne materialen in praktische toepassingen.

Het omvat stomplassenEindlassen, middendoor smeltlassen en middendoor perforatie smeltlassen.

Het omvat stuiklassen van draad op draad, kruislassen, parallel overlappingslassen en T-lassen.

Laserlassen kan worden gebruikt om de draad en het blokelement succesvol te verbinden en de grootte van het blokelement kan willekeurig zijn.

Bij het lassen moet aandacht worden besteed aan de geometrische afmeting van het draadelement.

Om verschillende soorten metalen te lassen, is het nodig om hun lasbaarheid en het bereik van lasbare parameters.

Het is belangrijk op te merken dat laserlassen alleen kan worden uitgevoerd tussen bepaalde materiaalcombinaties.

Terwijl lasersolderen niet geschikt zijn voor het verbinden van bepaalde componenten, kunnen lasers worden gebruikt als warmtebron voor zowel solderen als hardsolderen, die ook de voordelen van laserlassen bieden.

Er zijn meerdere soldeermethoden beschikbaar en lasersolderen wordt voornamelijk gebruikt voor het solderen van printplaten, met name voor waferassemblagetechnologie.

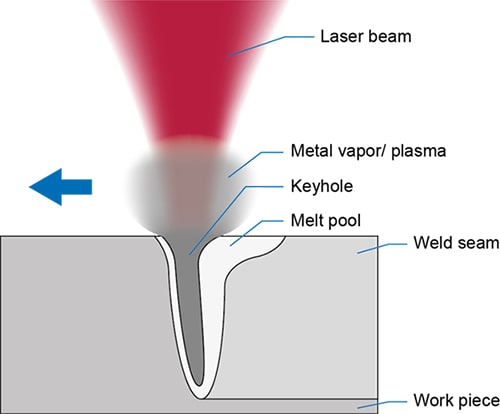

Het metallurgische proces van laser dieptedoorsteeklassen is vergelijkbaar met elektronenbundellassen, omdat beide vertrouwen op de "kleine gaatjes"-structuur om de energieomzetting te voltooien.

Wanneer de vermogensdichtheid hoog genoeg is, verdampt het materiaal en ontstaat er een klein gat. Dit gat is gevuld met stoom en gedraagt zich als een blackbody die bijna alle energie van het invallende licht absorbeert. De evenwichtstemperatuur in de holte van het gat is ongeveer 25000 graden.

Warmte wordt overgebracht van de buitenwand van de hogetemperatuurholte om het metaal eromheen te smelten. Het gat wordt continu gevuld met stoom van hoge temperatuur die wordt gegenereerd door verdamping van het wandmateriaal onder bestraling van de lichtstraal.

De vier wanden van het gat worden omgeven door gesmolten metaal, dat op zijn beurt weer wordt omgeven door vast materiaal. Het vloeibare metaal buiten het gat stroomt en wordt in een dynamisch evenwicht gehouden met de continue dampdruk binnen de holte van het gat.

Terwijl de straal beweegt, blijft het gat stabiel. Dit betekent dat het sleutelgat en het gesmolten metaal rondom het gat meebewegen met de snelheid van de leidende straal. Het gesmolten metaal vult de opening die wordt achtergelaten door het bewegende sleutelgat en condenseert, waardoor de las wordt gevormd.

De factoren die van invloed zijn op laserverdiept lassen zijn laservermogenlaserbundeldiameter, materiaalabsorptie, lassnelheid, beschermgas, brandpuntsafstand van de lens, focuspositie, positie van de laserstraal en de controle van de toename en afname van het laservermogen aan het begin en einde van het lassen.

1) Hoge beeldverhouding

Omdat het gesmolten metaal zich vormt rond de cilindrische stoomholte bij hoge temperatuur en zich uitstrekt naar het werkstuk, wordt de las diep en smal.

2) Minimale warmte-inbreng

Door de hoge temperatuur van de bronholte, de hoge snelheid van het smeltproces en de lage warmte-inbreng in het werkstuk, worden de thermische vervorming en warmte beïnvloede zone zijn erg klein.

3) Hoge dichtheid

Omdat het kleine gat gevuld met stoom op hoge temperatuur bevorderlijk is voor het lasbad roeren en gas ontsnappen, wat resulteert in de vorming van niet-poreuze penetratie lassen.

De hoge afkoelsnelheid na het lassen is gemakkelijk om de lasmicrostructuur te verfijnen.

4) Versterk de las.

5) Nauwkeurige besturing.

6) Het is contactloos, atmosferisch lasproces.

In het algemeen vertoont koolstofstaal goede lasereffecten en de kwaliteit van lassen hangt voornamelijk af van het gehalte aan onzuiverheden.

Net als bij andere lasprocessen zijn zwavel en fosfor factoren die de gevoeligheid voor lasscheuren.

Om een bevredigende laskwaliteit te bereiken, is voorverwarming nodig wanneer de koolstofgehalte groter is dan 0,25%.

Bij het lassen van staal met verschillende koolstofgehaltes wordt aanbevolen om de lastoorts iets naar de kant met materialen met een laag koolstofgehalte te richten om de kwaliteit van de verbinding te waarborgen.

Vanwege het hoge zwavel- en fosforgehalte is laag koolstofhoudend omrand staal ongeschikt voor laserlassen.

Door het lage gehalte aan onzuiverheden is het laseffect van gedood staal met een laag koolstofgehalte uitstekend.

Staal met middelhoog en hoog koolstofgehalte en gewone gelegeerde staalsoorten kan ook effectief worden gelaserd. Voorverwarming en nabehandeling zijn echter noodzakelijk om spanningen te elimineren en scheurvorming te voorkomen.

In het algemeen vertoont koolstofstaal goede prestaties bij het laserlassen en wordt de laskwaliteit beïnvloed door het gehalte aan onzuiverheden.

Vergelijkbaar met andere lastechniekenzwavel en fosfor zijn de belangrijkste factoren die lasscheuren kunnen veroorzaken.

Als het koolstofgehalte hoger is dan 0,25%, is voorverwarming nodig om de gewenste temperatuur te bereiken. laskwaliteit.

Bij het lassen van staal met verschillende koolstofgehaltes kan het kantelen van de lastoorts naar de kant met het lagere koolstofgehalte de kwaliteit van de lasverbinding garanderen.

Laserlassen wordt niet aanbevolen voor laag koolstofhoudend omrand staal vanwege het hoge zwavel- en fosforgehalte.

Dood staal met een laag koolstofgehalte vertoont uitstekende lasresultaten dankzij het lage gehalte aan onzuiverheden.

Staal met een gemiddeld en hoog koolstofgehalte en gewone gelegeerde staalsoorten kunnen effectief gelaserd worden, maar voorverwarming en behandeling na het lassen zijn nodig om spanningen te elimineren en scheurvorming te voorkomen.

In het algemeen, laserlassen van roestvrij staal is het eenvoudiger om verbindingen van hoge kwaliteit te maken dan bij conventioneel lassen. Dit komt doordat de kleine warmte-beïnvloede zone van hoge lassnelheid sensibilisatie minder een probleem maakt.

Vergeleken met koolstofstaal maakt roestvast staal, met zijn lagere thermische geleidbaarheid, het gemakkelijker om diepe penetraties en smalle lassen te maken.

De hoge koelsnelheid en de kleine warmte-beïnvloede zone van laserlassen creëren gunstige omstandigheden voor de compatibiliteit van materialen met verschillende structuren na het smelten van veel verschillende metalen.

Het is bewezen dat de volgende metalen succesvol gelast kunnen worden: roestvrij staal en laag koolstofstaal, 416 roestvrij staal en 310 roestvrij staal, 347 roestvrij staal en hastelloy-nikkellegering, nikkelelektrode en koud gesmeed staal, en bimetaalstrips met verschillende nikkelgehaltes.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.