Heb je je ooit afgevraagd hoe je een ponsmachine veilig en efficiënt bedient? Dit artikel gaat in op essentiële procedures voor het bedienen van ponsmachines in de productie. Het behandelt veiligheidsrichtlijnen, voorbereidingsstappen en gedetailleerde operationele methoden om een hoogwaardige uitvoer en een lange levensduur van de apparatuur te garanderen. Of je nu een beginner of een ervaren operator bent, je zult waardevolle inzichten vinden om je begrip en vaardigheden in het bedienen van ponsmachines te verbeteren.

Om de veilige werking van stempel- en vormprocessen in het productieproces van petrochemische producten te standaardiseren, de kwaliteit van verwerkte producten te garanderen en de levensduur van apparatuur te verlengen, is deze bedieningsinstructie opgesteld. Het moet strikt worden opgevolgd door de gewone stempeloperators van het bedrijf.

Dit is van toepassing op de operationele richtlijnen voor het blank maken, ponsen en vormen van platen van laag koolstofstaal, laag gelegeerd staal en roestvrij staal in de stempel- en vormprocessen van de petrochemische productverwerkende industrie.

Geen

4.1 Bedieners van gewone ponsmachines in de productiewerkplaats moeten zich strikt houden aan de veiligheidsprocedures en de vereiste arbeidsbeschermingsartikelen dragen.

4.2 De afdeling Technologie moet productietekeningen en proceskaarten voorbereiden volgens het productieplan. Ze moeten ook toezicht houden op en inspecteren van de implementatie van de ponsinstructies en procesdisciplines, en deze tijdig publiceren.

4.3 De operator moet handelingen, zelfinspectie, kwaliteitsborging, onderhoud van apparatuur en het vullen van rapporten uitvoeren volgens de proceskaart.

4.4 De inspecteurs van de afdeling Kwaliteitscontrole zijn verantwoordelijk voor de eerste artikelbevestiging, patrouille-inspectie, kwaliteitsinspectie van procesproducten en toezicht op de implementatie van procesparameters.

4.5 De productiewerkplaats is verantwoordelijk voor de decompositie van het productieplan en het bijhouden van de voortgang.

5.1.1 Het stempelproces is een methode voor het bewerken van werkstukken met een specifieke afmeting, vorm en prestatie door externe kracht uit te oefenen op de vorm om plastische vervorming of scheiding te veroorzaken.

Stempeltechnologie heeft een breed scala aan toepassingen en kan worden gebruikt voor het verwerken van metalen platen, staven en diverse niet-vormvaste materialen.metaalachtige materialen. Omdat het proces meestal bij kamertemperatuur wordt uitgevoerd, wordt het ook wel koud stansen genoemd.

5.1.2 Eigenschappen van het stempelproces:

1)Het kan werkstukken produceren met complexe vormen die moeilijk te verkrijgen zijn met andere verwerkingsmethoden. Dunwandige onderdelen kunnen bijvoorbeeld verkregen worden door koudpersen. De maatnauwkeurigheid van koudgestanste onderdelen wordt gegarandeerd door de matrijs, wat resulteert in stabiele afmetingen en goede uitwisselbaarheid.

2) Stempelen heeft een hoog materiaalgebruik, wat resulteert in lichtgewicht, stijve en sterke onderdelen met een laag energieverbruik tijdens het stempelproces. Hierdoor zijn de kosten van het werkstuk laag.

3) Deze bewerking is eenvoudig en heeft een lage arbeidsintensiteit. Het is ook gemakkelijk te mechaniseren en automatiseren, wat leidt tot een hoge productiviteit.

4) De matrijsstructuur die gebruikt wordt bij het stempelen is over het algemeen complex, wat resulteert in een lange productiecyclus en hoge kosten.

5.1.3 Basisvereisten voor stempelmaterialen

1) De materialen die gebruikt worden voor het stempelen moeten niet alleen voldoen aan de technische eisen van het productontwerp, maar ook aan de eisen van het stempelproces en de verwerkingseisen na het stempelen, zoals snijden, galvaniseren en lassen.

2)Eisen voor materiaaleigenschappen van stempelen vormen:

a. Voor het vormproces, om het stempelen van vervorming te vergemakkelijken en de kwaliteit van de onderdelen te verbeteren, zouden de materialen een goede plasticiteit moeten hebben (gelijkmatige verlenging δb hoogte), een kleine vloeiverhouding (σs/ σb), een richtingscoëfficiënt van grote plaatdikte, een richtingscoëfficiënt van klein plaatvlak en een kleine verhouding tussen materiaalrekgrens en elasticiteitsmodulus (σS/E).

b. Voor het scheidingsproces hoeft het materiaal geen uitstekende plasticiteit te hebben, maar het moet wel een bepaalde plasticiteit hebben. Hoe moeilijker het te scheiden is, hoe beter de plasticiteit moet zijn.

3)Eisen voor materiaaldiktetolerantie:

De diktetolerantie van het materiaal moet voldoen aan de nationale normen. Als de diktetolerantie van het materiaal te groot is, kan dit de kwaliteit van de onderdelen direct beïnvloeden en ook schade veroorzaken aan de matrijs en de stempel. Dit komt omdat een bepaalde matrijsafstand geschikt is voor een specifieke dikte van het materiaal.

4)Eisen aan de kwaliteit van het materiaaloppervlak:

a. Het materiaaloppervlak moet glad en vlak zijn, vrij van delaminatie, mechanische schade, roestvlekken, oxidehuid en andere aanhechtingen.

b. Materialen met een goede oppervlaktekwaliteit zullen minder snel barsten of krassen maken in de matrijs tijdens het stansen. Dit resulteert in een hoge oppervlaktekwaliteit van het werkstuk.

5.2.1 Scheidingsproces van breuken:

Het breukscheidingsproces wordt gebruikt om gestanste onderdelen te scheiden van plaatmetaal langs een specifieke contourlijn tijdens het stempelproces. Dit proces kan worden uitgevoerd met verschillende technieken, zoals blanking, ponsen, bijsnijden, snijden, doorsnijden en nog veel meer.

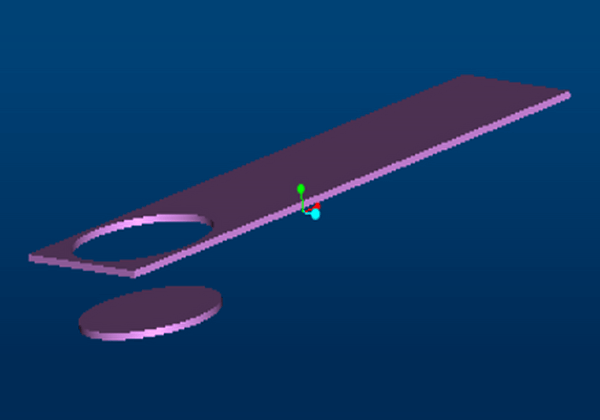

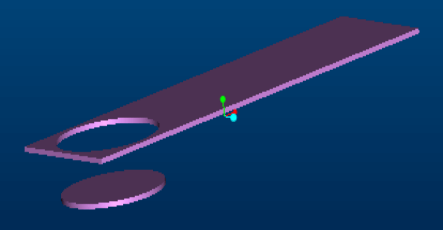

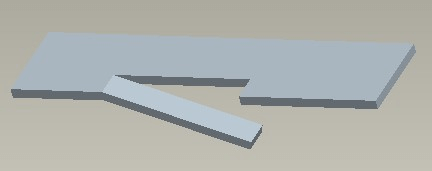

1) Blanking:

Blanking is het proces waarbij een vlakke plaat langs een gesloten contour wordt gezaagd en het overblijvende materiaal als schroot wordt beschouwd. Deze methode wordt vaak gebruikt als de eerste stap in het vormen van een werkstuk, zoals getoond in figuur 1.

Fig. 1 Schematisch diagram van Blanking

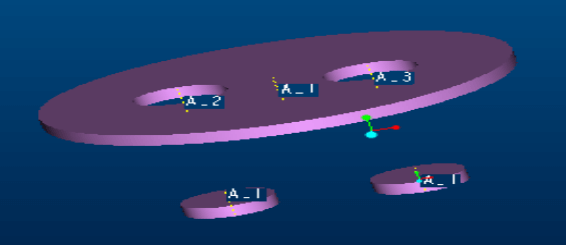

2) Slaan:

"Ponsen" verwijst naar het proces waarbij gaten van verschillende vormen worden gemaakt met behulp van vormstukken of andere gevormde onderdelen (zie Fig. 2). Dit proces kan zowel ponsen en afbramen.

Fig. 2 Stansdiagram

3) Trimmen:

Bij het trimmen wordt overtollig materiaal van de rand van het gevormde werkstuk verwijderd om de gewenste vorm en grootte van het werkstuk te krijgen (zie Fig. 3).

Fig. 3 Schematisch diagram van trimmen

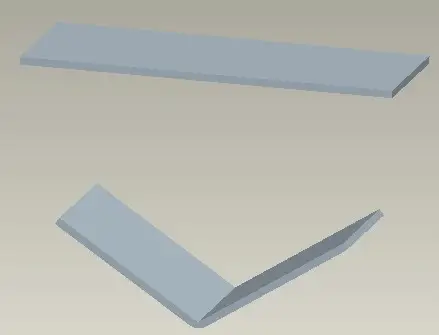

4) Inkeping:

Zoals afgebeeld in Figuur 4, wordt het lokale materiaal gesneden en gebogen onder een specifieke hoek op het materiaal zonder volledig gescheiden te worden van het hoofdlichaam. Dit proces is algemeen bekend als kerf- of ponsvormen.

Fig. 4 Schematisch diagram van inkeping

5) Sectie:

Het proces om een vaste vorm in Afb. 5 te maken, omvat het verdelen van het stuk in twee secties, wat snijden wordt genoemd.

Fig. 5 Doorsnedeschema

5.2.2 Plastic vormen proces:

Kunststof vormprocessen Hierbij worden materialen vervormd zonder dat ze barsten, om onderdelen te maken met specifieke vormen, afmetingen en nauwkeurigheidseisen. Voorbeelden van kunststofvormprocessen zijn buigen, dieptrekken, opbollen, flensnekken en krimpen.

1) Buigen:

Het diagram in Figuur 6 illustreert het proces van buigen een blinde plaat onder een specifieke hoek of het gebogen deel verder vormen door technieken zoals buigen, krullen, draaien enzovoort.

Fig. 6 Buigdiagram

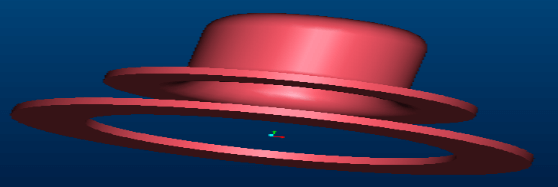

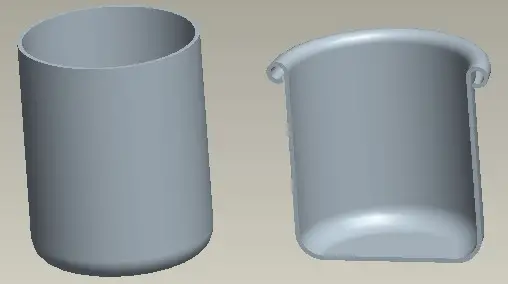

2) Rekken:

Zoals afgebeeld in Figuur 7, ondergaat de vlakke blenk een walsproces om een hol stuk te vormen, of de holle blenk wordt onderworpen aan extra vervorming.

Fig. 7 Uitrekdiagram

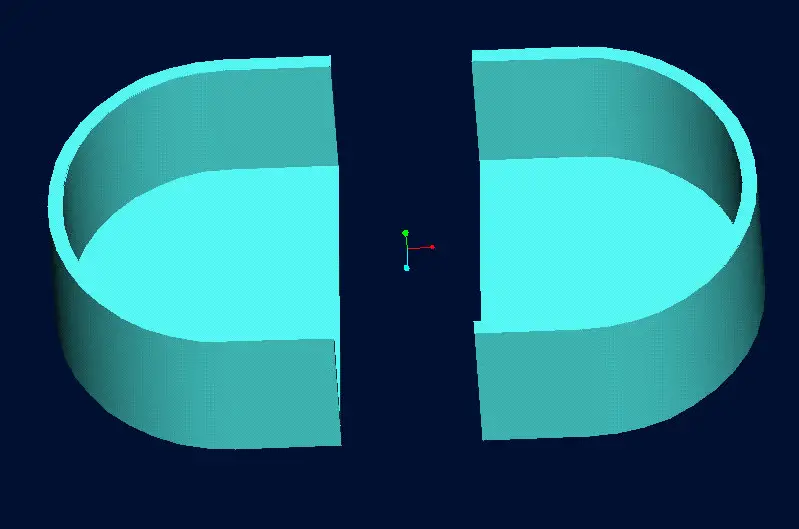

3) Uitpuilen:

Zoals afgebeeld in Figuur 8, wordt het holle stuk onderworpen aan radiale druk van binnenuit om de lokale diameter te vergroten. Deze techniek wordt vaak gebruikt bij de productie van roestvrijstalen theepotten, kopjes en andere soortgelijke producten.

Fig. 8 Opbollingsdiagram

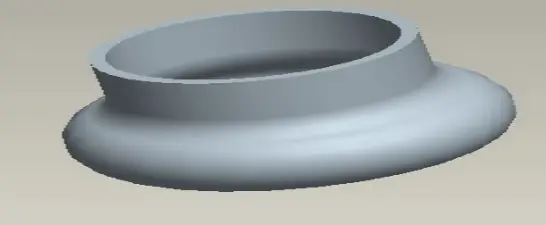

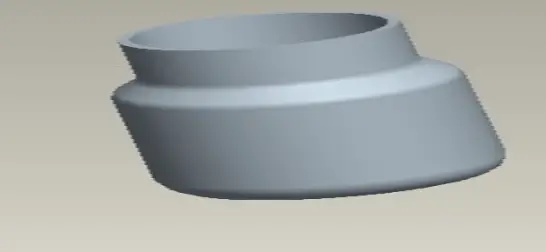

4) Nekken:

Zoals afgebeeld in Figuur 9, moet je druk uitoefenen op de buitenkant om de plaatselijke diameter van holle voorwerpen zoals roestvrijstalen bekerdeksels, tankproducten enz. te verkleinen.

Fig. 9 Schematisch diagram van nekken

5) Rollen:

Zoals geïllustreerd in Figuur 10, gebruik je een walsmatrijs om de rand van het holle voorwerp naar buiten te buigen in een boogvorm. Deze methode wordt vaak gebruikt voor blikjes.

Fig. 10 Schematisch diagram van rolcirkel

(1) Bereid de operatie voor door apparatuur, mallen en bevestigingen te controleren.

(2) Materialen, gereedschappen en meetapparaten volgens de productieorder (MO).

(3) Gereedschap en meetapparatuur kalibreren en zelfinspectie van materialen uitvoeren.

(4) De apparatuur in bedrijf stellen.

(5) Begin met de verwerking en voer de eerste inspectie uit.

(6) Ter inspectie aanbieden.

(7) Zet aan het einde van de bewerking de bedieningshendel terug en schakel het systeem uit.

5.4.1 Voorbereiding van de operatie:

1)Reinig de omgeving van de pers zodat deze schoon is voor normaal gebruik.

2)Controleer de smering van alle onderdelen en zorg ervoor dat alle smeerpunten volledig gesmeerd zijn.

3)Verifieer de juiste en betrouwbare installatie van de mal en zorg ervoor dat er geen vuil in zit om schade aan het product en de mal te voorkomen.

4)Zorg ervoor dat de aan/uit-schakelaar van de feeder is ingeschakeld om dislocatie te voorkomen als gevolg van niet invoeren.

5) Koppel het vliegwiel los van de koppeling om de motor te starten.

6)Controleer bij het starten van de motor of de draairichting van het vliegwiel overeenkomt met het draairichtingsteken. Als dit niet het geval is, onderbreek dan onmiddellijk de stroomtoevoer voor inspectie en pas de volgorde van de stroomtoevoer aan.

7) Verplaats de pers een paar keer, controleer de werking van de rem, koppeling en paardenaandrijving en begin met normaal bedrijf nadat je hebt gecontroleerd of de stempel goed werkt.

5.4.2 Bedieningsmethode

1)Volg de opstartmethode uit de bedieningshandleiding van de pons om het ponsproces te starten. Zet de blaaspijpschakelaar aan om te voorkomen dat het product wordt weggeblazen, wat zou kunnen leiden tot stapelen en schade.

2) Test handmatig een aantal werkstukken voor zelfinspectie. Voltijdse inspecteurs moeten de normale werking bevestigen voordat ze verdergaan.

3) Houd tijdens het normale continue stempelen de rode remknop met één hand ingedrukt, ga rechtop zitten en concentreer je op de mal en de uitlaat. Maak geen grapjes of praat niet met anderen om schade aan de matrijs of diskwalificatie door verkeerde plaatsing of vallende ponsen te voorkomen. Controleer om de 5-10 minuten het uiterlijk van het geponste product, de grootte, het persen, kleine gaatjes, vervorming, bramen, olievlekken en de conformiteit van de hoofdafmetingen.

4) Noteer gedetailleerde informatie op het Persoonlijk Productie Dagrapport tijdens normaal stempelen, inclusief de productiehoeveelheid van elke rol of elk uur. Het stempelpersoneel moet de verplichte velden nauwkeurig invullen.

5) Als er tijdens het normale stempelen een afwijking wordt gevonden in de producten van de bewerkingsmachine, is het essentieel om de machine onmiddellijk te stoppen en dit te melden aan de leidinggevende voor tijdige behandeling. Bovendien moet je de kwaliteitsinspecteur helpen bij het onderscheiden en isoleren van de defecte producten.

6) Na het ponsen moet de werkomgeving worden gesorteerd, inclusief lege dozen, afgewerkte dozen en krukken. De pons- en blaaspijp moeten in de juiste volgorde worden gesloten en alle stroomschakelaars en oliekanaalschakelaars moeten worden uitgeschakeld voordat de werkplek wordt verlaten.

7) Als mallen, ponsen en toevoerapparaten tijdens het gebruik moeten worden afgesteld of gerepareerd, moet het eerste product dat na de correctie wordt geproduceerd ter bevestiging aan de fulltime inspecteur worden voorgelegd. Bovendien moet de eerste stuklijst worden afgegeven voordat de productie wordt voortgezet.

8)Als abnormale uitschakeling optreedt tijdens normale stempelproductie als gevolg van stroomuitval, onvoldoende luchtdruk, enz. moeten onderdelen die in die periode geproduceerd zijn, weggegooid worden. Als er opnieuw geproduceerd moet worden, moet dit geïnspecteerd worden door de kwaliteitsafdeling voordat de productie wordt voortgezet.

9) Voeg regelmatig smeerolie toe aan elk smeerpunt en olie om de vier uur de binnenste en buitenste geleidestijlen van de mal.

5.5.1 Het buitenpaneel moet aan hoge eisen voldoen en mag geen zichtbare gebreken vertonen.

5.5.2 De binnenplaat moet vrij zijn van scheuren, inclusief verborgen scheuren.

Als je dieptrekonderdelen inspecteert, begin je met het controleren van de drukpunten op duidelijkheid. Zoek vervolgens naar verborgen scheuren. Tot slot raak je de onderdelen aan en duw je erop met een oliesteen.

1) Hobbelig

a. Evaluatiemethode: Gebruik je handen om aan te raken, duw met een oliesteen en inspecteer visueel.

Het wordt aanbevolen om de duwmethode met oliesteen te gebruiken. Bulten moeten worden benadrukt, terwijl depressies als donkere vlekken moeten verschijnen.

b. Oorzaak: Controleer bij oneffenheden of er zand of andere vreemde stoffen in de mal zitten.

c. Behandeling: Als er zand is, veeg de schimmel dan af met schimmelveegpapier.

2) Scheuren (verborgen scheuren)

a. Beoordelingsmethode: Gebruik ogen om de hoeken van de tekenonderdelen en andere plaatsen met grote materiaalvervorming te controleren en draai de achterkant om om te controleren.

b. Oorzaak: Het kan zijn dat de matrijs gespannen is en dat de blenkhouderkracht te groot is.

c. Behandelingsmethode: controleer of het werkstuk ernstig gespannen is en verminder de zijdelingse kracht.

3) Rimpel

a. Beoordelingsmethode: kijk met je ogen;

b. Oorzaak: kleine kracht op blanco houder;

c. Behandeling: verhoog de kracht van de blenkhouder.

4) Bramen

a. Oordeelmethode: Kijk met je ogen.

b. Oorzaak: De speling tussen de mannelijke en vrouwelijke matrijs is groot.

c. Behandelingsmethode: reparatie van schimmel.

5) Gatdoorbuiging

a. Beoordelingsmethode: controleer met het bovenste inspectie-instrument en vergelijk met het monster.

b. Oorzaak: Het werkstuk is niet goed geplaatst en het matrijspositioneringsapparaat is defect.

c. Behandelingsmethode: Als het gat nog steeds afwijkt nadat het werkstuk is rechtgezet, rapporteer dit dan aan de ploegleider en stel schimmelreparatie op de hoogte.

6) Speldenprik

a. Beoordelingsmethode: vergelijken met de steekproef.

b. Oorzaak: De pons is kapot.

c. Behandeling: stop de productie onmiddellijk, meld dit onmiddellijk bij de ploegleider en stel schimmelreparatie op de hoogte.

7) Gatvervorming

a. Oordeelmethode: Kijk met je ogen.

b. Oorzaak: De pons is versleten.

c. Behandelingsmethode: rapporteer aan de ploegleider en meld schimmelreparatie als lichte oliesmering en ernstige oliesmering nog steeds vervorming vertonen.

8) De tekening is niet op zijn plaats.

a. Beoordelingsmethode: controleer of het drukpunt duidelijk is.

b. Oorzaak: De hoofddruk is te laag.

c. Behandeling: verhoog de hoofddruk op de juiste manier.

9) Slecht vouwen

a. Beoordelingsmethode: vergelijken met de steekproef

b. Oorzaak: De onderdelen zijn niet goed geplaatst en het positioneerapparaat is defect.

c. Behandelmethode: plaats het werkstuk op de juiste manier. Als het nog steeds defect is, rapporteer je dit aan de ploegleider en stel je het personeel dat de matrijs repareert op de hoogte.

10) Afdruk

a. Oordeelmethode: Kijk met je ogen.

b. Oorzaak: Er zitten korrelige onzuiverheden op het werkoppervlak van de bovenste matrijs.

c. Behandeling: Veeg de bovenste schimmel schoon.

11) Spanning

a. Oordeelmethode: Kijk met je ogen.

b. Oorzaak: Het werkvlak van de matrijs is versleten en de hardheid van de matrijs is niet voldoende.

c. Behandelingsmethode: reparatie van schimmel.

12) Zandkorrel

a. Oordeelmethode: duwen met een oliesteen.

b. Oorzaak: Het materiaal of matrijsoppervlak is niet schoon.

c. Behandeling: controleer de materialen of veeg het schimmeloppervlak schoon.

13) Stoten en krassen

a. Oordeelmethode: Kijk met je ogen.

b. Oorzaak: De inkomende of uitgaande materialen raken harde voorwerpen zoals mallen.

c. Behandeling: Wees voorzichtig bij het toevoeren en afvoeren van materialen, ga voorzichtig om met de producten en verhoog indien nodig de sluithoogte van de mal.

6.1.1 Wanneer het langer dan 10 minuten duurt om de machine te verlaten, moet u de stroom uitschakelen om elektriciteit te besparen.

6.1.2 Vette lappen of katoenen garens tijdens gebruik en onderhoud van de machine moeten op de daarvoor bestemde recyclingplek worden gedeponeerd.

6.1.3 Het afval dat tijdens het gebruik wordt geproduceerd, moet in de daarvoor bestemde afvalruimte worden geplaatst en het is ten strengste verboden om het ergens naartoe te gooien.

6.1.4 Olie die wordt gebruikt voor bediening en machineonderhoud moet apart worden geplaatst en gelijkmatig worden gerecycled.

6.2.1 Niet-elektriciens mogen de verdeelkast niet openen en het circuit niet aanraken zonder toestemming om elektrische schokken te voorkomen.

6.2.2 Het is verboden om te roken in de buurt van olie- en gasopslagtanks om brand of explosie te voorkomen.

6.2.3 Tijdens het gebruik van de machine moet de motorriem voorzien zijn van een beschermkap. De veiligheidsafdekking mag niet willekeurig worden verwijderd.

6.2.4 Druk de startknop met beide handen in om arbeidsongevallen te voorkomen.

6.2.5 De stempelbewerking moet zeer geconcentreerd zijn om ervoor te zorgen dat de producten en mallen normaal zijn.

6.2.6 Tijdens de werking van de stempel is het verboden om je hand in de mal of ernaast te steken om je gezondheid en veiligheid te garanderen.

6.2.7 Tijdens normaal stempelen is het ten strengste verboden om met twee of drie personen aan dezelfde machine te werken.

Besteed speciale aandacht aan de zelfinspectie bij het pakken van producten en het oppakken van producten in de opvanggoot om persoonlijke veiligheid te garanderen.

6.2.8 De apparatuur moet onmiddellijk worden stopgezet als deze abnormaal blijkt te zijn.

6.2.9 Koppel het vliegwiel los van de koppeling en schakel de stroom uit na het werk.

6.2.10 Veeg en reinig de pers en breng olie aan op het ongelakte bewerkte oppervlak.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.