Heb je je ooit afgevraagd hoe je de duurzaamheid van staal kunt verbeteren? QPQ behandeling zou het antwoord kunnen zijn. Dit innovatieve proces, dat nitreren en oxideren combineert, verhoogt de slijtvastheid en corrosiebestendigheid van 40Cr staal aanzienlijk. In dit artikel ontdek je hoe QPQ beter presteert dan traditionele methoden zoals verchromen en ionen nitreren, waardoor het een superieure keuze is voor diverse industriële toepassingen. Duik in de wetenschap achter QPQ en ontdek hoe het de levensduur en prestaties van je metalen componenten kan verbeteren.

Het technologische proces van QPQ behandeling is:

Ontvetten en reinigen → voorverwarmen → zoutbad nitreren → zoutbad oxidatie → ontzouten en reinigen → drogen (polijsten → zoutbad oxidatie → ontzouten en reinigen → drogen) → olie onderdompelen.

De QPQ (Quench-Polish-Quench) technologie is een combinatie van nitreer- en oxidatieprocessen. Het is een zoutbadbehandeling die de slijtage- en corrosieweerstand van het substraatoppervlak verbetert door stikstof en oxidatie te combineren.

Deze technologie wordt vaak gebruikt als alternatief voor carboneren en afschrikken, ionen-nitreren, en verchromen. Het verbetert de slijtvastheid en corrosiebestendigheid van producten en vermindert het risico op vervorming door verharding.

De QPQ-technologie heeft een breed scala aan toepassingen op gebieden zoals technische machines, instrumentatie en de lichtchemische industrie. In dit onderzoek zijn de slijtage- en corrosiebestendigheid van 40Cr staal werden geëvalueerd na het ondergaan van een QPQ-behandeling en vergeleken met die van nitreren met gloeiplasma, oxidatie en verchromen.

Het testmateriaal dat in dit onderzoek werd gebruikt was 40Cr staal met een hardheid van ongeveer 274HV na het ondergaan van afschrikken en ontlaten. De metallografische monsters werden geprepareerd door draadsnijden en hadden afmetingen van φ30mm × 10mm voor slijtagetests en φ10mm × 100mm voor corrosiebestendigheidstests. De monsters kregen afzonderlijke nummers zoals weergegeven in tabel 1.

Voor de warmtebehandeling werd het oppervlak van de monsters geslepen tot een ruwheidswaarde van 1,6 μm en gereinigd met watervrije aceton, afgespoeld met schoon water en gedroogd. De procesparameters voor elke warmtebehandeling staan in tabel 2.

Na de QPQ-behandeling en oxidatie leek het oppervlak van de monsters zwart, terwijl het na verchromen zilverkleurig en glanzend was, en na ion-plating zwart. nitreren het was zilvergrijs.

Tabel 1 Steekproefnummer van de verschillende warmtebehandelingen

| Voorbeeldcategorie | QPQ verwerking | Oxidatie | Verchromen | Ion nitreren |

| Metallografisch preparaat | al | – | – | dl |

| Slijtagetestmonster | a2 | b2 | c2 | d2 |

| Testmonster corrosiebestendigheid | a3 | b3 | c3 | d3 |

Tabel 2 Procesparameters van warmtebehandeling voor 40Cr-staal

| Voorbeeld | Vakmanschap | Procesparameters voor warmtebehandeling |

| al,a2,a3 | QPQ verwerking | Voorverhitten (360 ℃ × 30min)+nitreren (630 ℃ × 120min)+oxideren (380 ℃ × 30min) |

| b2,b3 | oxidatie | Tankoplossing (NaOH: NaNO2=2:1), oxidatie (140C × 20min) |

| c2,c3 | Verchromen | Badoplossing (CrO3250g/L+H2SO4: 3g/L), verchromen (55C × 50A/dm2) |

| d1,d2,d3 | Ion nitreren | Gloeiplasma nitreren (520 ℃ × 20h) |

Slijp de metallografische preparaten (a1, d1) die verschillende warmtebehandelingen hebben ondergaan met fijn schuurpapier tot ze glanzen. Dit wordt gedaan voor metallografische inspectie en hardheidsmeting.

Meet na de metallografische inleg de hardheidsgradiënt van het oppervlak van de geïnfiltreerde laag naar de matrix.

De microhardheidstester die in de test gebruikt wordt, heeft een testkracht van 0,098 N (10 gf) en een wachttijd van 10 seconden.

Corrodeer het voorbereide metallografische monster met een 4% oplossing van salpeterzuur en alcohol. Nadat het monster gedroogd is, observeer de structuur met een 4XB metallografische microscoop.

De M-2000A slijtagetester voor ringblokken wordt gebruikt om glijslijtagetests uit te voeren op slijtagemonsters (a2, b2, c2, d2) die verschillende warmtebehandelingsprocessen hebben ondergaan.

Het wrijvingspaar is een GCr15 stalen testring met een hardheid van 57 HRC. De ring heeft een buitendiameter van 40 mm, een rotatiesnelheid van 200 omw/min, een belasting van 100 N en een totale slijtagetijd van 30 minuten.

Om het versleten monster voor te bereiden, reinigt u zowel de voor- als achterkant van het monster herhaaldelijk met aceton en droogt u het vervolgens. Meet het gewichtsverlies van het monster met een elektro-optische analytische balans met een nauwkeurigheid van 0,1 mg.

Herziene versie:

Voer een neutrale zoutneveltest uit op monsters (a3, b3, c3, d3) met verschillende warmtebehandelingsprocessen met de KD60 zoutneveltester, in overeenstemming met GB/T10125.

Het corrosiemedium dat gebruikt wordt voor de test is een zoutoplossing met 5% NaCl en een pH-waarde van 6,7.

De temperatuur in de testkamer is ingesteld op 35 °C, de druk in de straalpijp is 83 kPa en de observatieperiode is 24 uur.

De intermitterende sproeitijd is 8 uur en de stoptijd is 16 uur.

Tabel 3 toont de hardheidsverdeling van 40Cr staal na verschillende processen.

Zoals weergegeven in tabel 3 bereikt de oppervlaktehardheid na het ondergaan van QPQ, ionen nitreren en verchromen respectievelijk 711 HV, 525 HV en 703 HV. De hardheidsgradiënt neemt geleidelijk af van het oppervlak naar het substraat.

Het is niet mogelijk om de hardheid van het monster te meten na een oxidatiebehandeling omdat de oxidatiefilm erg dun is. Er is geen oxidelaag aanwezig op het oppervlak van het monster nadat het gepolijst is met fijn schuurpapier.

Tabel 3 Microhardheidstestresultaten

| Afstand tot oppervlak/um | 0 | 100 | 200 | 300 | 400 | 500 |

| Oppervlaktehardheid van ionen nitreren HV | 525 | 462 | 375 | 310 | 274 | 274 |

| QPQ oppervlaktehardheid HV | 711 | 303 | 300 | 274 | 273 | 270 |

| Verchroomde oppervlaktehardheid HV | 703 | 274 | 274 | 273 | 274 | 273 |

| Oxidatie oppervlaktehardheid HV | – | 274 | 274 | 274 | 273 | 274 |

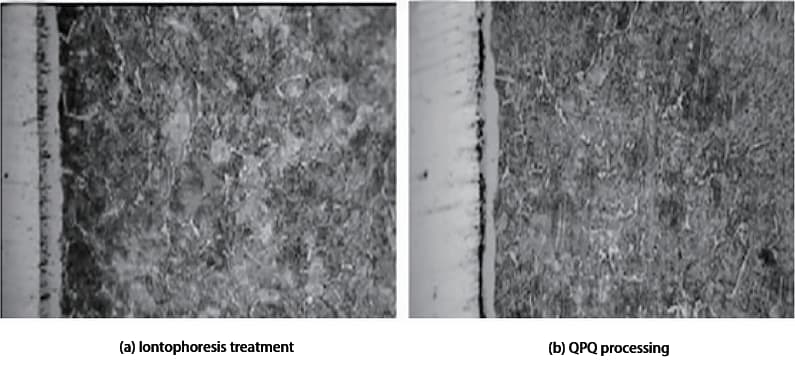

Figuur 1a en 1b tonen de metallografische foto's van 40Cr staal na respectievelijk ionen-nitriding en QPQ behandeling.

Het is niet nodig om de metallografie van het monster na verchroming en oxidatiebehandeling te onderzoeken. De coatingstructuur van het monster na verchroming is zuiver chroom en het oppervlak na oxidatie is een zeer dunne zwarte Fe3O4 oxide film.

Fig. 1 Metallografische structuur van 40Cr behandeld met verschillende processen

Zoals te zien in figuur 1 is de nitreerlaag van zowel de QPQ als de ionen nitreerbehandelingen samengesteld uit een samengestelde laag en een diffusielaag, waarbij de witte band in de figuur de samengestelde laag voorstelt.

In het geval van de QPQ behandeling is de hoeveelheid oxidelaag op het oppervlak te groot om waargenomen te worden onder de metallografische microscoop.

Ondanks het feit dat de behandeling met ionennitreren zeven keer langer duurt dan de QPQ-behandeling, is de dikte van de gevormde samengestelde laag ongeveer de helft van die van de samengestelde laag van de QPQ-behandeling.

Wat betreft de homogeniteit van de samengestelde laag laat figuur 1 zien dat de structuur van de genitreerde laag na QPQ-behandeling uniformer is, terwijl de structuur van het monster na ionen nitreren minder uniform is.

Tabel 4 vergelijkt de slijtagewaarden van monsters die behandeld zijn met verschillende processen onder de beschreven slijtagetestcondities.

Zoals te zien is in Tabel 4, is de slijtagewaarde van het monster dat behandeld is met QPQ in de 30-minuten test ten minste 1,9 mg.

De slijtvastheid van het met QPQ behandelde monster is 1,45 keer groter dan die van het verchroomde monster, 4,32 keer groter dan die van het geïoniseerde monster en 7,9 keer groter dan die van het geoxideerde monster.

Het is duidelijk dat de slijtvastheid van de met QPQ behandelde monsters aanzienlijk is verbeterd.

Tabel 4 Vergelijking van de slijtagewaarden van de schuifslijtagetest

| Serienummer | Verwerkingsmethode | Hardheid HV | Slijtagewaarde/mg | Relatieve slijtageverhouding |

| 1 | QPQ verwerking | 711 | 1.9 | 1 |

| 2 | Verchromen | 703 | 2.75 | 1.45 |

| 3 | Ion nitreren | 525 | 8.2 | 4.32 |

| 4 | Oxidatie | – | 15 | 7.9 |

Tabel 5 toont de resultaten van de neutrale zoutneveltest op monsters die behandeld zijn met verschillende processen onder de beschreven testcondities voor corrosiebestendigheid.

Zoals te zien is in Tabel 5, is de weerstand tegen zoutnevelcorrosie van het met QPQ behandelde staalmonster van 40Cr 3,2 keer groter dan die van het verchroomde monster, 8 keer groter dan die van het geïonitreerde monster en 32 keer groter dan die van het geoxideerde monster.

Dit toont aan dat de corrosieweerstand van stalen onderdelen na QPQ behandeling aanzienlijk is verbeterd.

Tabel 5 Vergelijking van de corrosiebestendigheid van de neutrale zoutneveltest

| Serienummer | verwerkingsmethode | Roest starttijd/h | Vergelijking van relatieve corrosiebestendigheid |

| 1 | QPQ verwerking | 256 | 1 |

| 2 | Verchromen | 80 | 0.31 |

| 3 | Ion nitreren | 32 | 0.13 |

| 4 | Oxidatie | 8 | 0.03 |

In het QPQ-behandelingsproces vormt het oppervlak van 40Cr-staal een hoge concentratie Fe2~3N nitridelaag en een dichte Fe3O4 oxidelaag. Dit type samengestelde laag heeft een hoge hardheid en slijtvastheid, maar de bindingssterkte van de chroomlaag is niet sterk genoeg.

Tijdens de glijslijtagetest is de chroomlaag gevoelig voor afschilferen, wat resulteert in een lagere slijtvastheid in vergelijking met de QPQ-behandeling. De slijtvastheid van de verchroomde laag is echter beter dan de stikstofarme legeringstructuur op het oppervlak na het ionen nitreren.

Het oppervlak na oxidatie heeft alleen een dunne Fe3O4 oxidelaag, die een lage hardheid heeft en alleen anticorrosieve eigenschappen heeft.

De hoge corrosieweerstand van het monster na QPQ behandeling is voornamelijk te danken aan de hoge corrosiebestendige Fe2~3N samengestelde laag en de dichte oxidelaag op het oppervlak. De zuurstof kan doordringen in de diepere samengestelde laag, deze verder passiveren en een hogere corrosieweerstand aan het oppervlak geven.

(1) De QPQ behandeling van 40Cr staal resulteert in de vorming van een hoge concentratie Fe2 ~ 3N nitride en een dicht Fe3O4 oxidelaag op het oppervlak, waardoor de microhardheid, slijtvastheid en corrosiebestendigheid van het oppervlak sterk verbeteren.

(2) De slijtvastheid en corrosieweerstand van het oppervlak van 40Cr-staal neemt af in de volgorde van QPQ, verchromen, ionennitreren en oxidatiebehandeling.