Heb je je ooit afgevraagd waarom het koelmedium dat bij het afschrikken wordt gebruikt zo kritisch is? De keuze van het juiste koelmedium voor afschrikken kan de interne kwaliteit en vorm van metalen componenten maken of breken. In dit artikel onderzoeken we de factoren die de keuze van afschrikmiddelen beïnvloeden, inclusief hun eigenschappen, de koelprestaties en praktische toepassingsvoorbeelden. Aan het eind zult u begrijpen hoe u een optimale harding kunt garanderen en tegelijkertijd vervormingen in uw warmtebehandelde onderdelen kunt minimaliseren.

Afschrikken is de meest cruciale fase in het warmtebehandelingsproces en bepaalt de interne kwaliteit en de mate van vervorming in de afgeschrikte onderdelen.

De technologie van het koelen door middel van afschrikken heeft voortdurend vooruitgang geboekt met de vooruitgang van de warmtebehandelingstechnologie. Ondanks deze vooruitgang blijft het koelproces echter complex en uitdagend vanwege de ogenblikkelijke aard en de beperkingen van observatie en meting. Als gevolg daarvan blijft afschrikkoeling een beetje een mysterie.

Jarenlang heeft de machine-industrie zich schuldig gemaakt aan "het benadrukken van koude en het verwaarlozen van warmte", door meer nadruk te leggen op koude verwerking en het belang van warme verwerking te verwaarlozen. Ondertussen heeft de warmtebehandelingsindustrie de neiging om "warmte te benadrukken en kou te verwaarlozen", door meer nadruk te leggen op verwarmen en de cruciale rol van koelen te negeren. Dit is een ongewoon en problematisch fenomeen.

Met mijn uitgebreide ervaring in warmtebehandeling wil ik graag mijn inzichten delen over het begrip en de selectie van afschrikkoeling.

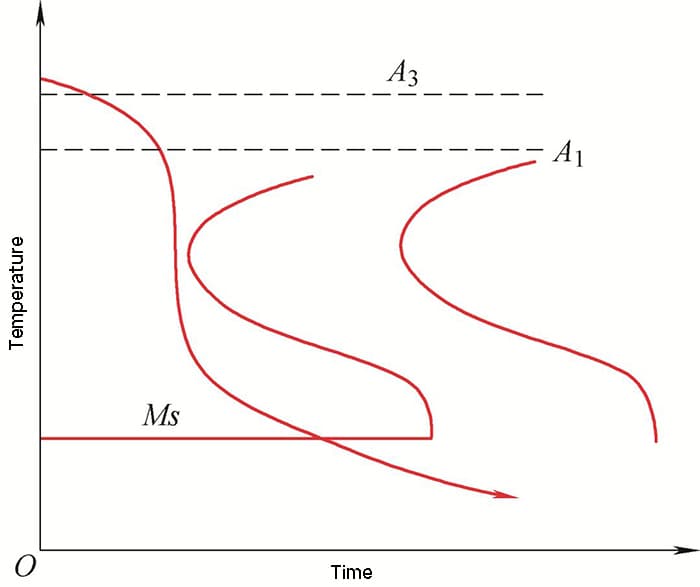

De term "ideale koelsnelheid" verwijst naar de verwachte koelsnelheid bij de neus van de C-curve voor een specifiek materiaal en onderdeel dat is afgekoeld. Deze snelheid moet hoger zijn dan de kritieke koelsnelheid, die de minimale snelheid is die nodig is om ervoor te zorgen dat het werkstuk de juiste koelsnelheid ondergaat. martensiet transformatie met succes.

In andere temperatuurbereiken, vooral tijdens de martensiettransformatie (Ms → Mf), moet er langzamer worden gekoeld. Dit wordt vaak het principe genoemd van "snel afkoelen bij hoge temperaturen en langzaam afkoelen bij lage temperaturen".

Elke soort staal en werkstuk heeft zijn eigen unieke vereisten voor "snel" en "langzaam" koelen. Het concept van een "ideaal afschrikmiddel" bestaat theoretisch, zoals geïllustreerd in Fig. 1.

Opgemerkt moet worden dat de C-curve voor verschillende soorten staal kan variëren.

Helaas is het niet mogelijk om één "ideaal afschrikmiddel" te vinden dat geschikt is voor het afschrikken van alle soorten staal en werkstukken van verschillende afmetingen.

In plaats daarvan moet het juiste afschrikmiddel worden gekozen op basis van de specifieke omstandigheden om een hard afgeschrikt onderdeel te krijgen met minimale vervorming en een goede metallografie.

Fig. 1 ideale afschrikmiddelcurve

Het gebruikte doofkoelmedium moet stabiel zijn en mag tijdens het gebruik niet ontleden, bederven of verouderen.

Verschillende blusoliën en organische oplosmiddelen hebben verschillende verouderingsgraden en het is belangrijk om ze regelmatig aan te passen, bij te werken en te onderhouden.

Het is van cruciaal belang om de verschillende delen en oppervlakken van het werkstuk zo gelijkmatig mogelijk te koelen om de vorming van zachte plekken en blokken tijdens het proces te voorkomen. afschrikproces.

Na het blussen moet het schoon worden gehouden en gemakkelijk te reinigen zijn, en het mag het werkstuk niet aantasten.

Tijdens het afschrikproces worden geen significante hoeveelheden rook, giftige of irriterende gassen geproduceerd en de afvalvloeistof van de afgeschrikte onderdelen leidt niet tot milieuvervuiling.

Het koelmedium dat in het afschrikproces wordt gebruikt, is niet ontvlambaar of explosief en kan dus veilig worden gebruikt.

Het koelmedium dat bij het afschrikken wordt gebruikt, moet niet alleen van hoge kwaliteit zijn, maar ook redelijk geprijsd. Als het echter te duur is, zal het niet goed worden ontvangen door warmtebehandelingsbedrijven.

Er zijn verschillende factoren die de koelprestaties van het koelende koelmedium kunnen beïnvloeden, die grofweg kunnen worden onderverdeeld in negen typen.

De koelcapaciteit van het koelende koelmedium verandert als de temperatuur verandert. De koelcapaciteit van water en koelmedia op waterbasis neemt af als de temperatuur stijgt, terwijl die van olie- en zoutbaden toeneemt.

Naarmate de temperatuur toeneemt, verbetert de vloeibaarheid van het medium, waardoor de warmte beter wordt afgevoerd en de koelcapaciteit toeneemt. Daarom is het essentieel om de specifieke koeltemperatuurvereisten van het werkstuk te begrijpen.

De oppervlaktespanning heeft een directe invloed op de koelsnelheid. Gewoonlijk komen koelmiddelen met een lage oppervlaktespanning in nauw contact met het oppervlak van de afgeschrikte onderdelen, waardoor de warmte snel wordt afgevoerd en de koelcapaciteit wordt verbeterd.

Door het koelmedium te roeren kan de warmteoverdrachtscoëfficiënt worden verhoogd, de dampfilm snel worden afgebroken, de koelsnelheid worden versneld en ervoor worden gezorgd dat de gebluste onderdelen gelijkmatig afkoelen.

Thermische geleidbaarheid, ook wel warmtegeleiding genoemd, is een fysische eigenschap die het vermogen van een stof om warmte te geleiden weergeeft. Hoe hoger het warmtegeleidingsvermogen, hoe groter het koelvermogen van het materiaal.

Hoe hoger de specifieke warmtecapaciteit van het koelende medium, hoe hoger de koelsnelheid.

Viscositeit vertegenwoordigt de wrijvingskracht tussen de vloeistofmoleculen in een vloeistof tijdens de stroming. Afkoelende media met een hoge viscositeit hebben een slechte vloeibaarheid, wat de convectieve warmteafvoer belemmert en resulteert in een slechte koelcapaciteit. Koelmiddelen met een lage viscositeit hebben daarentegen een beter koelingseffect.

De term "verdampingswarmte" verwijst naar de hoeveelheid warmte die nodig is om een eenheidsmassa vloeistof om te zetten in een gas bij constante temperatuur.

Water heeft een hoge chemische stabiliteit en een grote warmtecapaciteit, die 8 keer zo groot is als die van staal bij kamertemperatuur.

Ondanks het lage kookpunt neemt de verdampingswarmte van water af naarmate de temperatuur stijgt.

Als de temperatuur stijgt, daalt de koelcapaciteit van water aanzienlijk.

Zodra de temperatuur van het water echter 80 ℃ bereikt, blijft de koelcapaciteit relatief stabiel en blijft de intensiteit van het blussen ongeveer 0,72.

De toevoeging van additieven wordt gebruikt om de koelprestaties te veranderen. Als er een kleine hoeveelheid zout of alkali aan het water wordt toegevoegd, kan dit de koelcapaciteit aanzienlijk verhogen.

Als polyvinylalcohol wordt toegevoegd, vormt zich een dunne plastic film op het oppervlak van de afgeschrikte onderdelen, waardoor de koelsnelheid afneemt vanwege het slechte warmtegeleidingsvermogen.

Door olie en zeep aan het water toe te voegen, ontstaat een suspensie of emulsie die de vorming van een stoomfilm bevordert, de stabiliteit verhoogt en het koelvermogen verlaagt.

Daarnaast worden vaak oxidatiemiddelen, glansmiddelen, roestwerende middelen en antiseptica toegevoegd om andere eigenschappen van het koellichaam te wijzigen.

Over het algemeen dient de toevoeging van additieven vaak meerdere doelen.

De invloed van de omgeving op het koelvermogen wordt vaak over het hoofd gezien. Het koelingseffect van een medium bij dezelfde temperatuur kan verschillen tussen winter en zomer, en het koelingseffect kan verschillen tussen dag en nacht.

Tal van bewijzen tonen aan dat veel kwaliteitsincidenten bij warmtebehandelingen te maken hebben met de keuze van het koelmedium voor afschrikken. Een onjuiste keuze of bediening van het medium kan resulteren in verspilde afgeschrikte onderdelen.

Daarom is het juiste gebruik van een afschrikmiddel essentieel om de productkwaliteit te garanderen. Ongeacht het gekozen medium is het cruciaal om uniforme afschrikeffecten te bereiken:

Het juiste koelmedium voor afschrikken moet worden gekozen op basis van de technische vereisten voor warmtebehandeling, het materiaal, de vorm en andere specifieke omstandigheden van de afgeschrikte onderdelen. De volgende vijf basisprincipes moeten in acht worden genomen:

(1) Belang van Koolstofgehalte in staal

Koolstof is een cruciaal element in alle soorten staal. Het koolstofgehalte heeft een grote invloed op de eigenschappen en het afschrikeffect van het staal.

Voor staal met een laag koolstofgehalte van minder dan 0,5% (massafractie) kan het blussen gebeuren met zout water, alkalisch water, organische oplosmiddelen enz.

Constructiestaal van gemiddelde en lage legeringen wordt meestal dubbel afgeschrikt of gekoeld in een relatief lage snelheid met behulp van een medium.

Koolstofgereedschapsstaal, dat een hoge warmtebehandeling nodig heeft en slecht hardbaar is, wordt meestal afgekoeld met een alkalibad of nitraatbad en oliekoeling wordt zelden gebruikt.

(2) Hardbaarheid van staal en afschrikmiddel

De hardbaarheid van staal kan worden bepaald door de "C"-curve. Staal met een slechte hardbaarheid moet sneller afkoelen, terwijl staal met een goede hardbaarheid langzamer moet afkoelen.

Het is cruciaal om een geschikt afschrikmiddel te kiezen op basis van de hardbaarheid van het staal.

(3) Effectieve diameter van het werkstuk

Elk type staal heeft een kritische diameter voor afschrikken. Wanneer het oppervlak van het afgeschrikte onderdeel afkoelt tot de Mevrouw puntneemt de koelsnelheid van het medium aanzienlijk af en neemt ook de warmte in het werkstuk af. De onderkoelde austeniet binnen een bepaalde diepte op het oppervlak van het werkstuk is moeilijk af te koelen tot onder het Ms-punt.

Voor dikkere werkstukken moet een snellere koelsnelheid bij lage temperatuur worden gekozen om voldoende afschriklaagdiepte te verkrijgen. Anderzijds kan voor dunne werkstukken een afschrikmiddel met lage temperatuur en lage koelsnelheid worden gebruikt. De verdelingskromme van de maximaal toelaatbare koelsnelheid geeft aan dat dikke werkstukken bij een hoge snelheid gekoeld kunnen worden, terwijl dunne werkstukken bij een lage snelheid gekoeld moeten worden.

(4) Complexiteit van afgeschrikte onderdelen

Gebaseerd op de analyse van de minimaal toelaatbare koelsnelheidsverdelingskromme, kunnen werkstukken met complexe vormenvooral die met binnengaten of diepe holle oppervlakken, moeten worden afgekoeld met een koelmedium met een korte stoomfilmfase om afschrikvervorming en de noodzaak voor het harden van binnengaten te verminderen.

Voor werkstukken met relatief eenvoudige vormen kan een afschrikmiddel met een iets langere stoomfilmfase worden gebruikt. De curve voor de verdeling van de maximaal toelaatbare koelsnelheid laat zien dat de toelaatbare koelsnelheid voor werkstukken met complexe vormen laag is, terwijl deze voor werkstukken met eenvoudige vormen hoog is.

(5) Toelaatbare vervorming

Afgeschrikte onderdelen moeten een minimale vervorming en een smalle koelsnelheidsband hebben. Als de toegestane vervorming groot is, is een brede band voor de koelsnelheid acceptabel. Voor de toelaatbare koelsnelheidsband kan een medium worden gebruikt dat in het algemeen de afschrikhardheid kan bereiken. De koelsnelheidsband van het werkstuk kan worden verkort door isothermisch afkoelen of stapsgewijs afkoelen.

Door de verscheidenheid aan werkstukken en verschillende warmtebehandelingsvereisten zijn er talloze opties voor afschrik- en koelmedia. Zelfs hetzelfde type werkstuk dat met verschillende media is afgekoeld, kan dezelfde oppervlaktehardheid hebben, waardoor het moeilijk is om de juiste afschrik- en koelmedia te kiezen. Op basis van de principes van zuinigheid en rationaliteit wordt het meest geschikte afschrikmiddel geselecteerd.

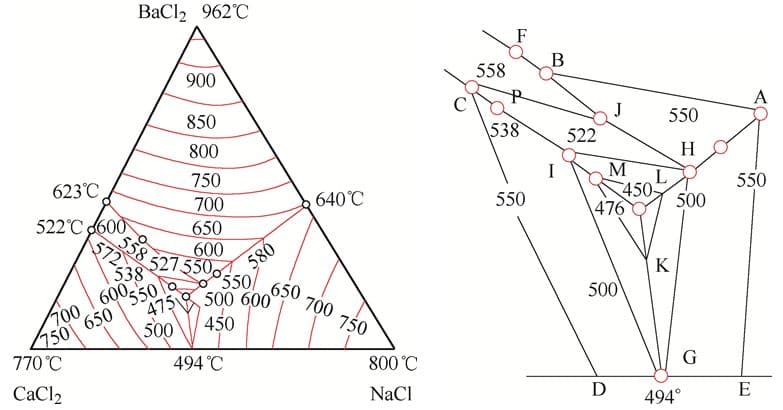

Het zogenaamde neutrale zout quenchant verwijst over het algemeen naar twee formuleringen:

Het eerste type: 50% BaCl2 + 30% KCl + 20% NaCl (massafractie), smeltpunt 560 ℃, diensttemperatuur 580 ~ 620 ℃, geschikt voor effectieve diameter ≤ 20 mm, kan zorgen voor de koelsnelheid binnen het temperatuurbereik van 1000 ~ 800 ℃ van het werkstuk ≥ 7 ℃ / s, en voorkomen dat het neerslaan van eutectisch carbide de prestaties van het gereedschap beïnvloedt.

Het tweede type: 48% CaCl2 + 31% BaCl2 + 21% NaCl, smeltpunt 435 ℃, diensttemperatuur 460 ~ 550 ℃.

Het fasendiagram wordt getoond in Fig. 2. Voor het gemak van batching veranderde de fabriek het in 50% CaC12 + 30% bac12 + 20% NaC1, met een smeltpunt van 440 ° C en een gebruikstemperatuur van 460-550 ° C.

Toepasbaar op werkstukken van snelstaal met een effectieve diameter van minder dan 40 mm.

De neutrale zouten van de twee formules worden verschillend gebruikt.

Het wordt aanbevolen om zouten op basis van calcium te gebruiken als de oven meer dan vijf dagen per week continu open staat, omdat deze zouten een sterk temperatuurabsorberend vermogen hebben en gemakkelijk vervliegen in de lucht.

Voor kleine afgeschrikte onderdelen en infrequente ovenopeningen is zout op bariumbasis een geschikte keuze.

Fig. 2 ternair fasediagram van CaCl2BaCl2 en NaCl

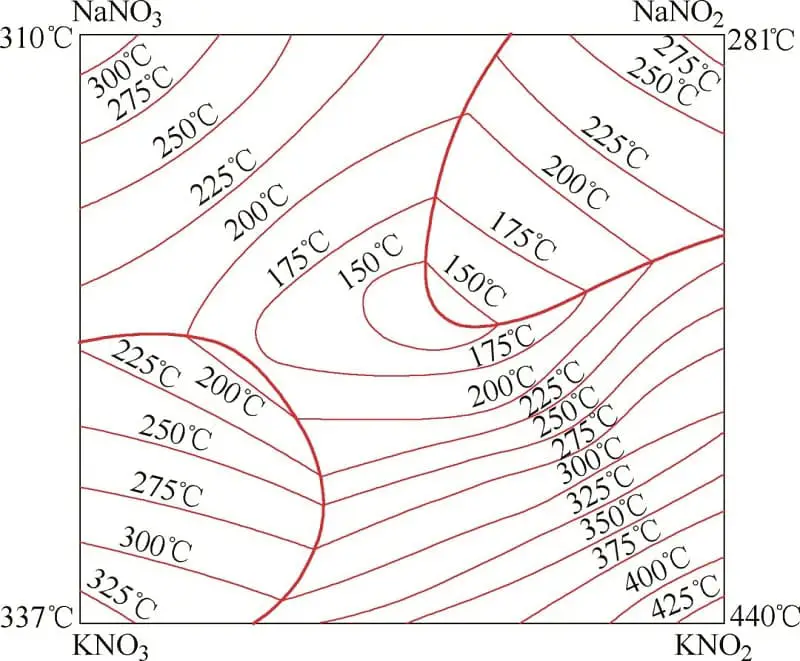

Nitraat verwijst naar de vier zouten van NaNO3KNO3NaNO2 en KNO2.

Als quenchant worden weinig enkelvoudige componenten gebruikt en meestal twee of drie gemengde zouten.

De formule en het smeltpunt worden getoond in Fig. 3.

De meest gebruikte formule is: 55% KNO3 + 45NaNO2Smeltpunt 137 ℃, gebruikstemperatuur 160-550 ℃;

50% KNO3 + 50% NaNO2Smeltpunt 140 ℃, diensttemperatuur 160-550 ℃.

Deze oplossing wordt gebruikt voor het blussen van lage gelegeerd staal producten en voor het isothermisch afschrikken van werkstukken van snelstaal en hooggelegeerd staal.

Sommige bedrijven gebruiken een nitreerzoutbad als blusvloeistof na het carboneren van grote tandwielen en lossen zo de uitdaging van het warmtebehandelen van grote tandwielen op.

Fig. 3 Smeltkromme van nitraatsysteem

Er zijn voornamelijk twee nitraatwater en drie nitraatwater.

① Het water met twee nitraten is 25% NaNO3 + 25% NaNO2 + 50% water en de bedrijfstemperatuur is lager dan 60 ℃.

Het gebruik van een nitraatzoutbad voor het isothermisch afschrikken van 45 stalen kleine kranen, matrijzen en werkstukken lost niet alleen het probleem van afschrikscheuren op, maar zorgt ook voor een relatief uniforme afschrikhardheid.

Bij industriële productie worden vaak matrijzen van koolstofgereedschapsstaal gebruikt met scherpe hoeken, groeven en verschillende doorsnedeafmetingen.

De gewenste hardheid is 59-63HRC, maar blussen in water kan leiden tot scheuren en het afschrikken met olie is niet hard genoeg, waardoor het moeilijk is om de gewenste kwaliteit te bereiken met een van beide methoden alleen.

Het isothermisch afschrikken in een nitraatzoutbad lost dit probleem op. Tijdens dit proces vertoont het oppervlak van het werkstuk witte nitraatbelletjes, naar schatting 1s/5mm in het nitraatwater, bij een temperatuur van ongeveer 200°C.

Het werkstuk wordt dan onmiddellijk in een nitraatbad van 180 °C geplaatst voor isothermisch afschrikken gedurende 30-60 minuten, wat resulteert in een werkstuk zonder barsten, met minimale vervorming en dat voldoet aan de vereiste hardheidsgraad.

Sommige mensen hebben het blussen met kokend water voor 45 staal gebruikt als alternatief voor afschrikken en temperenHet bereiken van positieve resultaten.

Voor 45 staal met een diameter van 40 tot 80 mm resulteert verhitting tot 840 °C en afschrikken in kokend water in een hardheid van ongeveer 250HBW, die zeer uniform is.

Quenching met kokend water kan de normaliserende behandeling van 45 staal vervangen als laatste warmtebehandelingsstap.

Hogesnelheidsstaal kan ook worden afgeschrikt in kokend water van 850-870°C in plaats van de traditionele afschrik- en ontlaatbehandeling.

Lager staal ondergaat een dubbele raffinagebehandeling met blussen in kokend water.

Omdat kokend water langzamer afkoelt dan olie, hoeft u zich geen zorgen te maken over scheuren door het blussen met kokend water.

Het proces bestaat uit het afschrikken van het lagerstaal in kokend water onmiddellijk na het eindsmeden, het afkoelen van het werkstuk tot 500-400°C en het afkoelen van het water met lucht. Daarna, gloeien het werkstuk gedurende 3 tot 4 uur bij 730-740 °C en luchtkoeling na ontlading van de oven resulteert in ultrafijne korrels en fijne carbiden.

Er zijn talloze andere toepassingen van kokendwaterblussen, te veel om op te noemen. Als het op de juiste manier wordt gebruikt, kan het energie besparen en de efficiëntie verhogen.

Dit is een type afschrikkoeling dat in de fabriek wordt bereid en na het afschrikken een visueel aantrekkelijk en corrosiebestendig werkstuk oplevert.

Er zijn twee formules met verschillende kleuren:

70% NaNO3 + 20% KNO3 + 10% NaNO2wat resulteert in een zwart werkstuk na het afschrikken.

70% NaNO2 + 20% KNO3 + 10% NaNO3wat resulteert in een blauw werkstuk na het afschrikken.

De drie nitraten worden gelijkmatig gemengd in de gespecificeerde verhoudingen en vervolgens wordt een geschikte hoeveelheid water toegevoegd om een oververzadigde oplossing te creëren. De oplossing wordt dan verwarmd tot 40-60°C voor gebruik.

PAG heeft een unieke omgekeerde oplosbaarheidskarakteristiek, wat betekent dat de oplosbaarheid in water afneemt naarmate de temperatuur stijgt.

De koelsnelheid kan geregeld worden door de concentratie, temperatuur en het roeren van de oplossing aan te passen.

Koelvloeistoffen uit de PAG-serie hebben een dooivermogen dat tussen water en olie in ligt, waardoor ze veelzijdig inzetbaar zijn in een breed scala aan toepassingen.

Sinds de introductie in de Verenigde Staten in de jaren 60 is PAG een veelgebruikte oplossing geworden in de warmtebehandelingsindustrie en heeft het met succes alkalisch water en olie vervangen voor het afschrikken en koelen van koolstofstaal en laaggelegeerd staal.

Blusoliën zijn onderverdeeld in verschillende soorten, waaronder gewone blusolieheldere afschrikolie, snelle afschrikolie, snelle heldere afschrikolie, ultrasnelle afschrikolie, vacuüm afschrikolie, graded afschrikolie en isothermische afschrikolie.

Hoewel blusolie als koelmiddel veel voordelen heeft, zijn er ook belangrijke nadelen. Het produceert bijvoorbeeld olierook die het milieu vervuilt en een risico vormt voor de menselijke gezondheid, het is gevoelig voor veroudering en ontbranding en de verwijdering van afgewerkte olie is een uitdaging.

In de gereedschaps- en matrijzenindustrie wordt voorgesteld om het gebruik van blusolie geleidelijk af te schaffen en nieuwe, energiebesparende en milieuvriendelijke bluskoelmedia te ontwikkelen en te gebruiken.

Staal met een hoge hardbaarheid en kleine afmetingen kan gasgeblust worden.

De koelcapaciteit van het gas is afhankelijk van het type, de druk en het debiet van het gas.

Mechanische bladen van hogesnelheidsstaal met een dikte van minder dan 20 mm kunnen na inductieverwarming direct luchtgekoeld worden, wat resulteert in een hoge hardheid van meer dan 63HRC.

Cr12 type hooggelegeerd staal kan ook worden afgekoeld in lucht en voor een betere koelsnelheid kan het worden afgekoeld met een blaasmethode.

Sjablonen met een effectieve grootte van meer dan 50 mm kunnen zelfs gekoeld worden op een watergekoelde koperen plaat.

De laatste jaren is er een snelle groei geweest in de ontwikkeling van vacuüm hogedrukgasafkoeling. De meest gebruikte koelgassen zijn N2He, H2en Ar.

H2 heeft de beste thermische geleidbaarheid, maar is zeer ontvlambaar en kan explosies veroorzaken wanneer het gemengd wordt met lucht, waardoor het een onveilige optie is. Het veroorzaakt ook ontkoling van staal boven 1000°C, waardoor de toepassing beperkt is.

N2 kan slecht koelen, maar is betaalbaar en veilig, waardoor het veel gebruikt wordt bij het afschrikken met gas.

De keuze en het gebruik van een koellichaam voor warmtebehandeling heeft niet alleen een grote invloed op de productkwaliteit en economische voordelen, maar ook op het voortbestaan en de groei van de onderneming.

Het is belangrijk om het beste doofkoelmedium te selecteren op basis van het materiaal en de prestatievereisten van de dovende werkstukken van de onderneming, om een succesvolle uitharding te garanderen, vervorming te minimaliseren en de gewenste prestaties te bereiken.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.