In dit artikel verkennen we innovatieve niet-destructieve testmethoden die de werkelijke kwaliteit en sterkte van staalconstructies onthullen. Leer hoe wetenschappers hardheidstesten en empirische formules gebruiken om de veiligheid en betrouwbaarheid van technische projecten te garanderen. Duik in de fascinerende wetenschap achter deze technieken!

Nauwkeurige evaluatie van de kwaliteit van staalconstructies in bedrijf vereist het bepalen van de staalsoort en -sterkte. Dit is de basis voor betrouwbare testen en beoordelingen.

De conventionele methode om de staalsterkte te bepalen is om monsters uit de constructie te nemen voor trekproeven, maar deze aanpak kan schade toebrengen aan de originele constructie en is voor bepaalde constructies misschien niet haalbaar.

Het is dus cruciaal om niet-destructieve testmethoden te gebruiken om de kwaliteit en sterkte van staal te berekenen.

Onderzoekers in binnen- en buitenland hebben niet-destructieve testmethoden onderzocht voor het bepalen van de staalsterkte op bouwplaatsen. Ze hebben zich voornamelijk gericht op chemische samenstelling en hardheid en hebben een aantal empirische formules ontwikkeld.

Gerelateerde lectuur: Metaalhardheid: De definitieve gids (met hardheidstabel)

Deze empirische formules kunnen worden onderverdeeld in twee soorten:

Bij het eerste type wordt de treksterkte berekend op basis van de chemische samenstelling, zoals gespecificeerd in de formule in GB/T 50621-2010 Technical Standard for On-site Testing of Steel Structures. De sterkte van staalmaterialen wordt echter beïnvloed door de chemische samenstelling en het productieproces (zoals gieten, smeden, walsen en warmtebehandeling), dus alleen vertrouwen op de chemische samenstelling voor het berekenen van de staalsterkte kan resulteren in een aanzienlijke afwijking.

Bij het tweede type wordt de treksterkte berekend op basis van de hardheid. Onderzoek heeft aangetoond dat er een positieve correlatie is tussen de hardheid en de treksterkte van staal. De treksterkte sterkte van materialen kan geschat worden uit de resultaten van hardheidsmetingen, wat een veelgebruikte methode is in de engineeringpraktijk.

Op dit moment zijn de belangrijkste binnenlandse normen die hiervoor gebruikt kunnen worden GB/T 33362-2016 Conversion of Hardness Values of Metalen materialen en GB/T 1172-1999 Conversie van hardheid en sterkte van ferrometalen. GB/T 33362-2016 is gelijkwaardig aan ISO 18265:2013 Conversion of Hardness Values of Metallic Materials. De hardheidsconversietabel voor ongelegeerd staal, laaggelegeerd staal en gietstaal in tabel A.1 van deze norm werd verkregen door vergelijkende tests met geverifieerde en gekalibreerde hardheidsmeters in verschillende laboratoria door de Duitse Vereniging van Metallurgische Ingenieurs. GB/T 1172-1999 werd verkregen door uitgebreide tests en onderzoek door instellingen zoals de China Academy of Metrology. Tabel 2 in de norm geeft voornamelijk de conversierelatie die van toepassing is op laag koolstofstaal.

Geen van deze normen biedt echter betrouwbare gegevens met statistische significantie voor de onzekerheid van conversiewaarden, en het afwijkingsbereik van conversieresultaten is onbekend. Onderzoekers hebben de correlatie tussen hardheid en sterkte van staal dat wordt gebruikt bij de bouw van staalconstructies bestudeerd door middel van regressieanalyse en vergeleken met nationale normen, wat dient als controle en aanvulling op de normen GB/T 33362-2016 en GB/T 1172-1999. Ze hebben ook de detectiemethode besproken die geschikt is voor projectlocaties voor staalconstructies, waarbij de bestaande draagbare detectie-instrumenten werden gebruikt.

De onderzoeksobjecten voor dit onderzoek zijn de veelgebruikte Q235 en Q345 staalplaten in de staalconstructiebouw.

Gerelateerde lezen: Q235 vs Q345 staal

Om voor representatieve monsters te zorgen, werden 162 staalplaten verzameld bij 86 fabrikanten van staalconstructies in de provincie Jiangsu, waaronder 82 stuks Q235 staalplaten en 80 stuks Q345 staalplaten. De diktespecificaties van de staalplaten waren 6, 8, 10, 12, 14, 18, 20 en 30 mm.

De staalplaten werden verwerkt tot stripmonsters van 20 mm x 400 mm en er werden trektests uitgevoerd met een microcomputergestuurde elektrohydraulische servo trekbank, in overeenstemming met de vereisten van GB/T 228.1-2010.

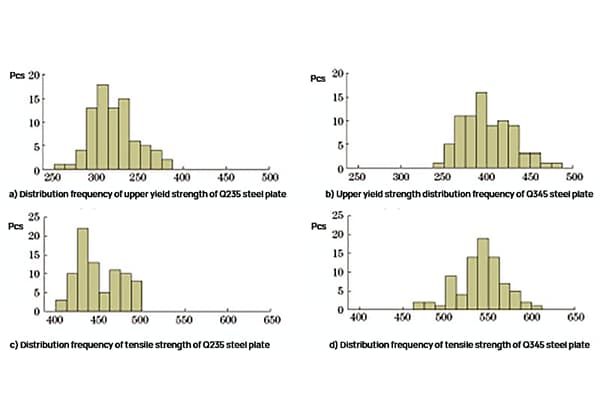

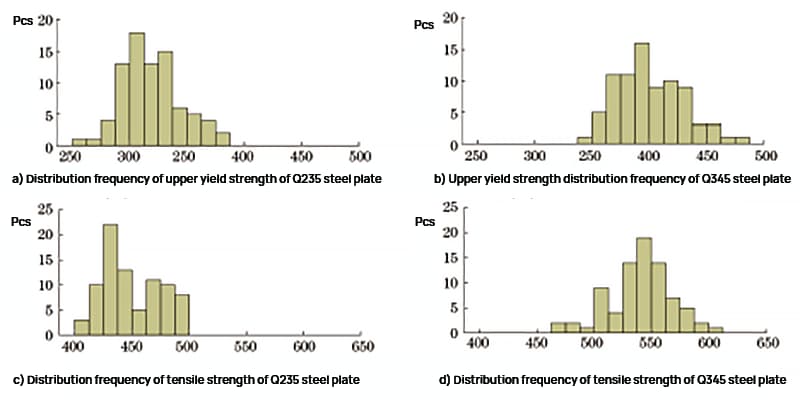

De testresultaten van de bovenste treksterkte en treksterkte van de Q235 en Q345 staalplaten statistisch geanalyseerd en de frequentieverdeling is weergegeven in figuur 1.

Fig. 1 Frequentie van de sterkteverdeling van Q235 Stalen plaat en Q345 staalplaat

Zoals getoond in figuur 1, is het bovenste rekgrensbereik van de Q235 staalplaat 261 tot 382 MPa en het treksterktebereik 404 tot 497 MPa. Het rekgrensbereik van de Q345 staalplaat is 345 tot 477 MPa en het treksterktebereik is 473 tot 607 MPa.

De intensiteitsfrequentieverdeling is ongeveer normaal en de testresultaten komen overeen met de dagelijkse inspectiegegevens, wat aangeeft dat de monsters zeer representatief zijn.

De testmonsters werden verzameld en verwerkt volgens de standaardvereisten en werden onderworpen aan Rockwell hardheids-, Vickers hardheids-, Brinell hardheids- en trektesten.

Om de regressieanalyse van de resultaten van de hardheids- en sterktetest uit te voeren, werd de kleinste-kwadratenmethode gebruikt en de SPSS-software.

2.1.1 Testresultaten en analyse van Rockwell-hardheid

Het oppervlak van het monster werd geslepen met een slijpmachine om ervoor te zorgen dat het vlak en glad was. De B schaal werd gekozen en het instrument werd gekalibreerd met behulp van een standaard hardheidsblok. De Rockwell hardheidstest werd uitgevoerd in overeenstemming met de vereisten van GB/T 230.1-2018 Metallic Materials Rockwell Hardness Test Part 1: Test Method. Voor elk monster werden drie punten gemeten en de gemiddelde waarde werd genomen.

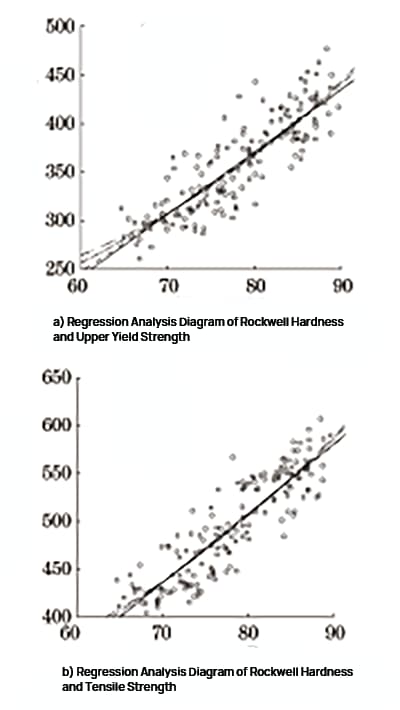

Fig. 2 Regressieanalyse van Rockwell hardheid en sterkte

SPSS software werd gebruikt om lineaire regressie, kwadratische regressie, power regressie en exponentiële regressieanalyse uit te voeren op Rockwell hardheid, bovenste vloeigrens en treksterkte. Het diagram van de regressieanalyse wordt weergegeven in figuur 2 en de resultaten van de regressieanalyse worden weergegeven in tabel 1 en tabel 2.

Tabel 1 Regressiemodelgegevens van Rockwell hardheid en bovenliggende vloeigrens

| Vergelijking | Modeloverzicht | Modelparameter | ||||

| R2 | F | Betekenis P | constant | b1 | b2 | |

| Lineaire kwadratische exponent | 0.736 | 446.897 | 0.000 | -143.077 | 6.426 | 0.081 |

| 0.741 | 227.290 | 0.000 | 341.852 | -6.141 | ||

| 0.740 | 456.461 | 0.000 | 0.828 | 1.392 | ||

| 0.744 | 464.965 | 0.000 | 86.806 | 0.018 | ||

Tabel 2 Regressiemodelgegevens van Rockwell hardheid en treksterkte

| Vergelijking | Modeloverzicht | Modelparameter | ||||

| R2 | F | Betekenis P | constant | b1 | b2 | |

| Lineaire kwadratische exponent | 0.780 | 565.900 | 0.000 | -71.394 | 7.241 | 0.074 |

| 0.783 | 286.412 | 0.000 | 372.980 | -4.274 | ||

| 0.778 | 560.887 | 0.000 | 3.477 | 1.137 | ||

| 0.782 | 574.207 | 0.000 | 155.315 | 0.015 | ||

Zoals aangegeven in Tabel 1 en Tabel 2, heeft de Rockwell hardheid een sterke correlatie met de sterkte en de correlatie met de treksterkte is sterker vergeleken met de bovenste vloeigrens.

Van de vier regressiemodellen tussen Rockwell hardheid en sterkte hebben alle een significantie P kleiner dan 0,05 en een nauwe goedheid van fit R2.

Aangezien de omzettingsrelatie tussen Rockwell hardheid en treksterkte van laag koolstofstaal zoals gespecificeerd in de norm gelijk is aan het polynomiale model, wordt het aanbevolen om het kwadratische model te gebruiken voor de omzetting.

De formule na aanpassing is:

Waar: ReH de bovenste vloeigrens is; Rm de treksterkte is; HRB is de Rockwell-hardheid.

2.1.2 Relatieve afwijkingsanalyse van conversieresultaten

Op basis van het gepaste kwadratische regressiemodel werden de relatieve afwijkingen tussen de omgerekende waarden van de bovenste rekgrens en treksterkte en de resultaten van de trekproef berekend en statistisch geanalyseerd. De steekproefgrootte was 162 en de resultaten worden weergegeven in tabel 3.

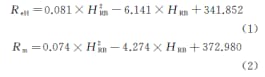

De relatieve afwijkingen volgen een normale verdeling en de frequentieverdeling wordt getoond in Figuur 3.

Tabel 3 Statistische tabel van relatieve afwijking van Rockwell hardheid tot sterkte

| Statistische items | Minimumwaarde | Maximaal | Gemiddelde afwijking | Standaard referentie |

| Relatieve afwijking van de conversiewaarde van de bovenste rekgrens | -16.56 | +16.61 | ±5.46 | 6.84 |

| Relatieve afwijking van geconverteerde treksterkte | -13.31 | +11.16 | ±4.12 | 5.03 |

Fig. 3 Relatieve afwijking van Rockwell hardheid tot sterkte

2.1.3 Vergelijking met nationale standaard conversiewaarde

Figuur 4 toont een vergelijking van de conversiewaarde van de treksterkte zoals gespecificeerd in de norm, de conversiewaarde van de gepaste kwadratische regressieformule en de scatterplot van de overeenkomstige relatie tussen Rockwell hardheid en treksterkte, allemaal op dezelfde grafiek.

Fig. 4 Vergelijkende grafiek van treksterkte omgerekend naar Rockwell hardheid

Zoals te zien is in figuur 4, is de algemene trend van de drie curven consistent. De conversiewaarde van de treksterkte gegeven in GB/T 1172-1999 is vergelijkbaar met die van de auteur, met een gemiddelde afwijking van 2,7% en een maximale afwijking van 5,7% binnen het bereik van 370 tot 630 MPa.

De conversiewaarde van treksterkte in GB/T 33362-2016 is echter lager voor Q235 staal (met een treksterkte tussen 370 en 500 MPa) en hoger voor Q345 staal (met een treksterkte tussen 470 en 630 MPa).

2.2.1 Vickers hardheidsmeting en analyse van de resultaten

Het oppervlak van het monster werd gepolijst met een slijpmachine en het instrument werd gekalibreerd met een standaard hardheidsblok. De Vickers-hardheidstest werd uitgevoerd volgens de vereisten van GB/T 4340.1-2009 Metallic Materials Vickers Hardness Test Part 1: Test Method. Voor elk monster werden drie punten gemeten en de gemiddelde waarde werd genomen.

SPSS software werd gebruikt om lineaire regressie, kwadratische regressie, power regressie en exponentiële regressieanalyse uit te voeren op Vickers hardheid, bovenste vloeigrens en treksterkte. Het diagram van de regressieanalyse wordt weergegeven in figuur 5 en de resultaten van de regressieanalyse worden gepresenteerd in tabel 4 en tabel 5.

Tabel 4 Regressiemodelgegevens van Vickers-hardheid en bovenste vloeigrens

| Vergelijking | Modeloverzicht | Modelparameter | ||||

| R2 | F | Betekenis P | constant | b1 | b2 | |

| Lineaire kwadratische exponent | 0.727 | 426.980 | 0.000 | -9.332 | 2.530 | 0.002 |

| 0.728 | 212.272 | 0.000 | 27.358 | 2.020 | ||

| 0.731 | 433.768 | 0.000 | 2.215 | 1.021 | ||

| 0.731 | 435.083 | 0.000 | 126.740 | 0.007 | ||

Fig. 5 Regressieanalyse van Vickers hardheid en sterkte

Tabel 5 Regressiemodelgegevens van Vickers-hardheid en treksterkte

| Vergelijking | Modeloverzicht | Modelparameter | ||||

| R2 | F | Betekenis P | Constant | b1 | b2 | |

| Lineaire kwadratische exponent | 0.753 | 486.507 | 0.000 | 84.099 | 2.818 | 0.002 |

| 0.753 | 241.944 | 0.000 | 133.182 | 2.136 | ||

| 0.748 | 475.262 | 0.000 | 8.189 | 0.823 | ||

| 0.751 | 483.330 | 0.000 | 213.597 | 0.006 | ||

Zoals aangegeven in Tabel 4 en Tabel 5, heeft de Vickers hardheid een sterke correlatie met de sterkte en de correlatie met de treksterkte is sterker vergeleken met de bovenste vloeigrens.

Van de vier regressiemodellen tussen Vickers-hardheid en sterkte hebben alle een significantie P kleiner dan 0,05 en een nauwe goedheid van fit R2.

Aangezien de omzettingsrelatie tussen Vickers-hardheid en treksterkte van laag koolstofstaal zoals gespecificeerd in de norm dicht bij een lineaire relatie ligt, wordt aanbevolen om de lineaire relatie te gebruiken voor omzetting.

De formule na aanpassing is:

Waar: HV is de Vickers-hardheid.

2.2.2 Relatieve afwijkingsanalyse van conversieresultaten

Op basis van het gepaste lineaire regressiemodel werden de relatieve afwijkingen tussen de omgerekende waarden van de bovenste rekgrens en treksterkte en de resultaten van de trekproef berekend en statistisch geanalyseerd. De steekproefgrootte was 162 en de resultaten worden weergegeven in tabel 6.

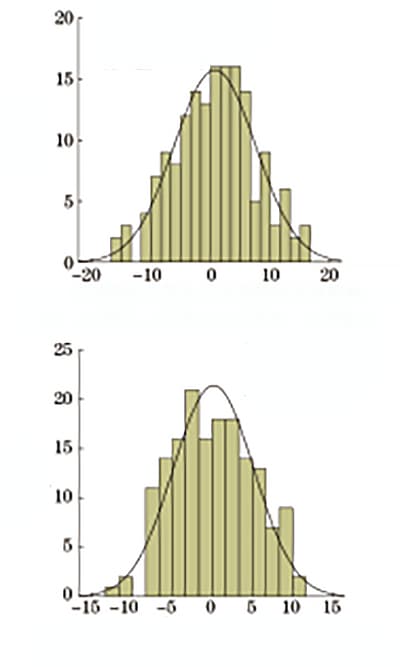

De relatieve afwijkingen volgen een normale verdeling en de frequentieverdeling wordt getoond in Figuur 6.

Tabel 6 Statistische tabel van de relatieve afwijking van Vickers hardheid naar sterkte

| Statistische items | Minimumwaarde | Maximaal | Gemiddelde afwijking | Standaard referentie |

| Relatieve afwijking van de conversiewaarde van de bovenste rekgrens | -19.30 | +17.55 | ±5.75 | 7.09 |

| Relatieve afwijking van geconverteerde treksterkte | -12.32 | +15.83 | ±4.88 | 5.44 |

Fig. 6 Relatieve afwijking van Vickers hardheid omgerekend naar sterkte

2.2.3 Vergelijking met nationale standaard conversiewaarde

Figuur 7 toont een vergelijking van de conversiewaarde van de treksterkte zoals gespecificeerd in de standaard, de conversiewaarde van de lineaire regressieformule verkregen door de auteur en de scatterplot van de overeenkomstige relatie tussen Vickers hardheid en treksterkte, allemaal op dezelfde grafiek.

Fig. 7 Vergelijkende grafiek van treksterkte omgerekend naar Vickers hardheid

Zoals te zien is in figuur 7, is de algemene trend van de drie curven consistent. De conversiewaarde van treksterkte gespecificeerd in GB/T 1172-1999 ligt erg dicht bij de conversiewaarde verkregen door de auteur. Binnen het bereik van 370 tot 630 MPa neemt het verschil tussen beide licht toe met een toename van de hardheidswaarde, met een gemiddelde afwijking van 1,2% en een maximale afwijking van 3,3%. De conversiewaarde van treksterkte die in GB/T 33362-2016 wordt gegeven, is echter over het algemeen lager.

2.3.1 Brinell-hardheid testproces en resultaatanalyse

Het oppervlak van het monster werd gepolijst met een slijpmachine om een oppervlakteruwheid niet groter dan 1,6 μm. Het instrument werd gekalibreerd met een standaard hardheidsblok en de Brinell hardheidstest werd uitgevoerd volgens de vereisten van GB/T 231.1-2018 Metallic Materials Brinell Hardness Test Part 1: Test Method. A gecementeerd carbide indringlichaam met een diameter van 10 mm werd gebruikt en de testkracht was 29,42 kN. Voor elk monster werden drie punten gemeten en de gemiddelde waarde werd genomen.

SPSS software werd gebruikt om lineaire regressie, kwadratische regressie, power regressie en exponentiële regressieanalyse uit te voeren op Brinell hardheid, bovenste vloeigrens en treksterkte. Het diagram van de regressieanalyse wordt weergegeven in figuur 8 en de resultaten van de regressieanalyse worden weergegeven in tabel 7 en tabel 8.

Fig. 8 Regressieanalyse van Brinellhardheid en sterkte

Tabel 7 Regressiemodelgegevens van Brinellhardheid en bovenliggende vloeigrens

| Vergelijking | Modeloverzicht | Modelparameter | ||||

| R2 | F | Betekenis P | constant | b1 | b2 | |

| Lineaire kwadratische exponent | 0.756 | 495.403 | 0.000 | -59.965 | 2.846 | -0.001 |

| 0.758 | 246.186 | 0.000 | -86.188 | 3.205 | ||

| 0.757 | 497.365 | 0.000 | 1.048 | 1.168 | ||

| 0.756 | 494.881 | 0.000 | 110.318 | 0.008 | ||

Tabel 8 Regressiemodelgegevens van Brinellhardheid en treksterkte

| Vergelijking | Modeloverzicht | Modelparameter | ||||

| R2 | F | Betekenis P | constant | b1 | b2 | |

| Lineaire kwadratische exponent | 0.887 | 1253.313 | 0.000 | -2.613 | 3.377 | -0.001 |

| 0.888 | 631.852 | 0.000 | -225.666 | 6.424 | ||

| 0.889 | 1286.205 | 0.000 | 3.204 | 1.009 | ||

| 0.886 | 1238.834 | 0.000 | 179.073 | 0.007 | ||

Zoals aangegeven in Tabel 7 en Tabel 8 heeft de Brinell-hardheid een sterke correlatie met de sterkte en de correlatie met de treksterkte is sterker vergeleken met de bovenste vloeigrens.

Van de vier regressiemodellen tussen Brinell-hardheid en sterkte hebben alle een significantie P kleiner dan 0,05 en een nauwe goedheid van fit R2.

Aangezien de conversierelatie tussen koolstofstaal Brinell-hardheid en treksterkte zoals gespecificeerd in de standaard dicht bij een lineaire relatie ligt, wordt het aanbevolen om een lineaire relatie te gebruiken voor conversie.

De gepaste formule is:

Waar: HBW is de Brinell-hardheid.

2.3.2 Relatieve afwijkingsanalyse van conversieresultaten

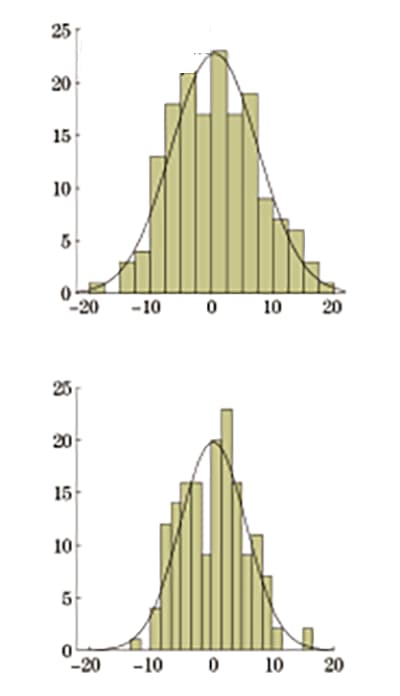

Volgens het gepaste lineaire regressiemodel worden respectievelijk de relatieve afwijkingen tussen de omgerekende waarden van de bovenste vloeigrens en treksterkte en de resultaten van de trektest berekend en de relatieve afwijkingen worden statistisch geanalyseerd.

De statistieken zijn 162 en de resultaten staan in Tabel 9.

De relatieve afwijkingen zijn in principe normaal verdeeld en de frequentieverdeling wordt getoond in Fig. 9.

Tabel 9 Statistische tabel van relatieve afwijking van Brinellhardheid naar sterkte

| Statistische items | Minimumwaarde | Maximaal | Gemiddelde afwijking | Standaard referentie |

| Relatieve afwijking van de conversiewaarde van de bovenste rekgrens | -16.78 | +18.67 | ±5.38 | 6.75 |

| Relatieve afwijking van geconverteerde treksterkte | -9.25 | +8.55 | ±2.89 | 3.59 |

Fig. 9 Relatieve afwijking van Brinell hardheid omgerekend naar sterkte

2.3.3 Vergelijking met nationale standaard conversiewaarde

In de standaard GB/T 1172-1999 is de verhouding van testkracht tot de diameter van de indringkogel bij de Brinell hardheidsmeting 10.

De test van de auteur wordt uitgevoerd volgens GB/T 231.1-2018. Onder verwijzing naar de bepalingen van de norm is de verhouding tussen testkracht en kogeldiameter van het indringlichaam 30.

Daarom wordt het niet langer vergeleken met GB/T 1172-1999 in vergelijking met de nationale standaard conversiewaarde.

De standaard conversiewaarde van treksterkte gegeven in GB/T 33362-2016, de conversiewaarde van de lineaire regressieformule toegepast door de auteur, en de scatter plot van de overeenkomstige relatie tussen Brinell hardheid en treksterkte worden vergeleken op dezelfde grafiek, zoals getoond in Fig. 10.

Fig. 10 Vergelijkende grafiek van treksterkte omgerekend naar Brinellhardheid

Uit Fig. 10 blijkt dat de omzettingswaarde van de treksterkte in GB/T 33362-2016 bijna samenvalt met de regressiekromme van de treksterkte die door de auteur werd gepast, met een gemiddelde afwijking van 0,4% en een maximale afwijking van 1,2% binnen 370-630MPa.

In de afgelopen jaren heeft de snelle ontwikkeling van diverse draagbare hardheidsmeters het testen op locatie een stuk gemakkelijker gemaakt.

Op dit moment zijn er vele soorten draagbare Rockwell hardheidsmeters en draagbare Brinell hardheidsmeters op de markt.

De apparatuur is draagbaar, eenvoudig te bedienen, snel te meten en de detectienauwkeurigheid voldoet ook aan de eisen van de nationale normen, die geschikt zijn voor detectie ter plaatse.

Er is ook verschillende draagbare verwerkingsapparatuur voor monsters oppervlaktebehandelingdie aan de testvereisten kan voldoen.

Daarom is het haalbaar om de Rockwell hardheid en Brinell hardheid te gebruiken om de staalsterkte te berekenen bij de veldinspectie van staalconstructies.

| Hardheid | Treksterkte σb/MPa | ||||||||||||||||

| Rockwell | Rockwell oppervlak | Vickers | Brinell | Koolstofstaal | Chroomstaal | Chroom barium staal | Chroomnikkelstaal | Chroommolybdeenstaal | Chroomnikkelmolybdeenstaal | Chroom mangaan silicium staal | Ultra hoogsterkte staal | Roestvrij staal | Geen specifieke staalsoort gespecificeerd | ||||

| HRC | HRA | HR15N | HR30N | HR45N | HV | HB30D2 | d10、2d5、4d2.5 /mm | ||||||||||

| 17 | – | 67.3 | 37.9 | 15.6 | 211 | 211 | 4.15 | 73.6 | 706 | 705 | 772 | 726 | – | 757 | – | 703 | 724 |

| 18 | – | 67.8 | 38.9 | 16.8 | 216 | 216 | 4.11 | 753 | 723 | 719 | 779 | 737 | – | 769 | – | 719 | 737 |

| 19 | – | 68.3 | 39.8 | 18 | 221 | 220 | 4.07 | 771 | 739 | 735 | 788 | 749 | – | 782 | – | 737 | 752 |

| 20 | – | 68.8 | 40.7 | 19.2 | 226 | 225 | 4.03 | 790 | 757 | 751 | 797 | 761 | – | 796 | – | 754 | 767 |

| 21 | – | 69.3 | 41.7 | 20.4 | 231 | 227 | 4 | 809 | 775 | 767 | 807 | 775 | – | 810 | – | 773 | 782 |

| 22 | – | 69.8 | 42.6 | 21.5 | 237 | 234 | 3.95 | 829 | 794 | 785 | 819 | 789 | – | 825 | – | 792 | 799 |

| 23 | – | 70.3 | 43.6 | 22.7 | 243 | 240 | 3.91 | 849 | 814 | 803 | 831 | 805 | – | 840 | – | 812 | 816 |

| 24 | – | 70.8 | 44.5 | 23.9 | 249 | 245 | 3.87 | 870 | 834 | 823 | 845 | 821 | – | 856 | – | 832 | 835 |

| 25 | – | 71.4 | 45.5 | 25.1 | 255 | 251 | 3.83 | 892 | 855 | 843 | 860 | 838 | – | 874 | – | 853 | 854 |

| 26 | – | 71.9 | 46.4 | 26.3 | 261 | 257 | 3.78 | 914 | 876 | 864 | 876 | 857 | 876 | 892 | – | 875 | 874 |

| 27 | – | 72.4 | 47.3 | 27.5 | 268 | 263 | 3.74 | 937 | 898 | 886 | 893 | 877 | 897 | 910 | – | 897 | 895 |

| 28 | – | 73 | 48.3 | 28.7 | 274 | 269 | 3.7 | 961 | 920 | 909 | 912 | 897 | 918 | 930 | – | 919 | 917 |

| 29 | – | 73.5 | 49.2 | 29.9 | 281 | 276 | 3.65 | 984 | 943 | 933 | 932 | 919 | 941 | 951 | – | 942 | 940 |

| 30 | – | 74.1 | 50.2 | 31.1 | 289 | 283 | 3.61 | 1009 | 967 | 959 | 953 | 943 | 966 | 973 | – | 966 | 904 |

| 31 | – | 74.7 | 51.1 | 32.3 | 296 | 291 | 3.56 | 1034 | 991 | 985 | 976 | 967 | 991 | 996 | – | 990 | 989 |

| 32 | – | 75.2 | 52 | 33.5 | 304 | 298 | 3.52 | 1060 | 1016 | 1013 | 1001 | 993 | 1018 | 1020 | – | 1015 | 1015 |

| 33 | – | 75.8 | 53 | 34.7 | 312 | 306 | 3.48 | 1086 | 1042 | 1042 | 1027 | 1020 | 1047 | 1046 | – | 1041 | 1042 |

| 34 | – | 76.4 | 53.9 | 25.9 | 320 | 314 | 3.43 | 1113 | 1068 | 1072 | 1054 | 1049 | 1077 | 1073 | – | 1067 | 1070 |

| 35 | – | 77 | 54.8 | 37 | 329 | 323 | 3.39 | 1141 | 1095 | 1104 | 1084 | 1079 | 1108 | 1101 | – | 1095 | 1100 |

| 36 | – | 77.5 | 55.8 | 38.2 | 338 | 332 | 3.34 | 1170 | 1124 | 1136 | 1115 | 1111 | 1141 | 1130 | – | 1126 | 1131 |

| 37 | – | 78.1 | 56.7 | 39.4 | 347 | 341 | 3.3 | 1200 | 1153 | 1171 | 1148 | 1144 | 1176 | 1161 | – | 1153 | 1163 |

| 38 | – | 78.7 | 57.6 | 40.6 | 357 | 350 | 3.26 | 1231 | 1184 | 1206 | 1132 | 1179 | 1212 | 1194 | – | 1184 | 1197 |

| 39 | 70 | 79.3 | 58.6 | 41.8 | 367 | 360 | 3.21 | 1263 | 1216 | 1243 | 1219 | 1216 | 1250 | 1228 | 1218 | 1216 | 1232 |

| 40 | 70.5 | 79.9 | 59.5 | 43 | 377 | 370 | 3.17 | 1296 | 1249 | 1282 | 1257 | 1254 | 1290 | 1264 | 1267 | 1250 | 1268 |

| 41 | 71.1 | 80.5 | 60.4 | 44.2 | 388 | 380 | 3.13 | 1331 | 1284 | 1322 | 1298 | 1294 | 1331 | 1302 | 1315 | 1286 | 1307 |

| 42 | 71.6 | 81.1 | 61.3 | 45.4 | 399 | 391 | 3.09 | 1367 | 1322 | 1364 | 1340 | 1336 | 1375 | 1342 | 1362 | 1325 | 1347 |

| 43 | 72.1 | 81.7 | 62.3 | 46.5 | 411 | 401 | 3.05 | 1405 | 1361 | 1407 | 1385 | 1379 | 1420 | 1384 | 1409 | 1366 | 1389 |

| 44 | 72.6 | 82.3 | 63.2 | 47.7 | 423 | 413 | 3.01 | 1445 | 1403 | 1452 | 1431 | 1425 | 1467 | 1427 | 1455 | 1410 | 1434 |

| 45 | 73.2 | 82.9 | 64.1 | 48.9 | 436 | 424 | 2.97 | 1488 | 1448 | 1498 | 1480 | 1472 | 1516 | 1474 | 1502 | 1457 | 1480 |

| 46 | 73.7 | 83.5 | 65 | 50.1 | 449 | 436 | 2.93 | 1533 | 1497 | 1547 | 1531 | 1522 | 1567 | 1522 | 1550 | 1508 | 1529 |

| 47 | 74.2 | 84 | 65.9 | 51.2 | 462 | 449 | 2.89 | 1581 | 1549 | 1597 | 1584 | 1573 | 1620 | 1573 | 1600 | 1563 | 1581 |

| 48 | 74.7 | 84.6 | 66.8 | 52.4 | 478 | 401 | 2.85 | 1631 | 1605 | 1649 | 1640 | 1626 | 1676 | 1627 | 1652 | 1623 | 1635 |

| 49 | 75.3 | 85.2 | 67.7 | 53.6 | 493 | 474 | 2.81 | 1686 | 1666 | 1702 | 1698 | 1682 | 1733 | 1683 | 1707 | 1688 | 1692 |

| 50 | 75.8 | 85.7 | 68.6 | 54.7 | 509 | 488 | 2.77 | 1744 | 1731 | 1758 | 1758 | 1739 | 1793 | 1742 | 1765 | 1759 | 1753 |

| 51 | 76.3 | 86.3 | 69.5 | 55.9 | 525 | 501 | 2.73 | – | 1803 | 1816 | 1821 | 1799 | 1854 | 1804 | 1827 | – | 1817 |

| 52 | 76.9 | 86.8 | 70.4 | 57.1 | 543 | – | – | – | 1881 | 1875 | 1887 | 1861 | 1918 | 1870 | 1894 | – | 1885 |

| 53 | 77.4 | 87.4 | 71.3 | 58.2 | 561 | – | – | – | – | 1937 | 1955 | 1925 | 1985 | 1938 | 1967 | – | 1957 |

| 54 | 77.9 | 87.9 | 72.2 | 59.4 | 579 | – | – | – | – | 2000 | 2025 | – | – | 2010 | 2045 | – | 2034 |

| 55 | 78.5 | 88.4 | 73.1 | 60.5 | 599 | – | – | – | – | 2066 | 2098 | – | – | 2086 | 2131 | – | 2115 |

| 56 | 79 | 88.9 | 73.9 | 61.7 | 620 | – | – | – | – | – | – | – | – | – | 2224 | – | 2201 |

| 57 | 79.5 | 89.4 | 74.8 | 62.8 | 642 | – | – | – | – | – | – | – | – | – | 2324 | – | 2293 |

| 58 | 80.1 | 89.8 | 75.6 | 63.9 | 664 | – | – | – | – | – | – | – | – | – | 2437 | – | 2391 |

| 59 | 80.6 | 90.2 | 76.5 | 65.1 | 688 | – | – | – | – | – | – | – | – | – | 2558 | – | 2496 |

| 60 | 81.2 | 90.6 | 77.3 | 66.2 | 713 | – | – | – | – | – | – | – | – | – | 2691 | – | 2607 |

| 61 | 81.7 | 91 | 78.1 | 67.3 | 739 | – | – | – | – | – | – | – | – | – | – | – | – |

| 62 | 82.2 | 91.4 | 79 | 68.4 | 766 | – | – | – | – | – | – | – | – | – | – | – | – |

| 63 | 82.8 | 91.7 | 79.8 | 69.5 | 795 | – | – | – | – | – | – | – | – | – | – | – | – |

| 64 | 83.3 | 91.9 | 80.6 | 70.6 | 825 | – | – | – | – | – | – | – | – | – | – | – | – |

| 65 | 83.9 | 92.2 | 81.3 | 71.7 | 856 | – | – | – | – | – | – | – | – | – | – | – | – |

| 66 | 84.4 | – | – | – | 889 | – | – | – | – | – | – | – | – | – | – | – | – |

| 67 | 85 | – | – | – | 923 | – | – | – | – | – | – | – | – | – | – | – | – |

| 68 | 85.5 | – | – | – | 959 | – | – | – | – | – | – | – | – | – | – | – | – |

| 69 | 86.1 | – | – | – | 997 | – | – | – | – | – | – | – | – | – | – | – | – |

| 70 | 86.6 | – | – | – | 1037 | – | – | – | – | – | – | – | – | – | – | – | – |

(1) Rockwell-hardheid, Vickers-hardheid en Brinell-hardheid vertonen een goede correlatie met sterkte. Op basis van materiaaltesten wordt de conversieformule van Rockwell-hardheid, Vickers-hardheid en Brinell-hardheid en sterkte verkregen en de relatieve afwijking van de conversie is binnen het toelaatbare bereik van het project.

De relatieve afwijking tussen Brinell hardheid en treksterkte is duidelijk lager dan die van Rockwell hardheid en Vickers hardheid.

(2) De omgezette treksterkte van Rockwell hardheid gegeven in GB/T 33362-2016 is laag voor Q235 staal en hoog voor Q345 staal.

De omgerekende treksterkte van de Vickers-hardheid is iets lager.

De omgerekende treksterkte van de Brinell-hardheid komt overeen met de testresultaten.

De waarden van de treksterkte omgerekend naar Rockwell-hardheid en Vickers-hardheid in GB/T 1172-1999 liggen dicht bij de testresultaten.

(3) In combinatie met de bestaande draagbare instrumenten voor het testen van de hardheid en de apparatuur voor het verwerken van monsters, is het gebruik van Rockwell-hardheid en Brinell-hardheid voor het berekenen van de sterkte van staal bruikbaar in praktische projecten en kan het worden toegepast in de engineeringpraktijk.