Aluminiumlegeringen worden gewaardeerd om hun lage dichtheid, hoge sterkte en goede corrosiebestendigheid, waardoor ze een populaire keuze zijn in verschillende industrieën, waaronder de auto-industrie, nieuwe energie, lucht- en ruimtevaart en de bouw. Laserlassen is nu een veelgebruikte methode bij de productie van producten van aluminiumlegeringen en biedt verschillende voordelen ten opzichte van traditionele lasmethoden. Deze voordelen zijn onder andere een hogere [...]

Aluminiumlegeringen worden gewaardeerd om hun lage dichtheid, hoge sterkte en goede corrosiebestendigheid, waardoor ze een populaire keuze zijn in verschillende industrieën, zoals de auto-industrie, nieuwe energie, ruimtevaart en bouw.

Laserlassen is nu een veelgebruikte methode bij de productie van producten van aluminiumlegeringen en biedt verschillende voordelen ten opzichte van traditionele lasmethoden. Deze voordelen zijn onder andere een hogere productie-efficiëntie, een betere laskwaliteit en de mogelijkheid om zeer nauwkeurig te lassen en complexe structuren te automatiseren.

Laserlassen is een technologie waarbij laserstraling met hoge intensiteit wordt gebruikt om metaal te smelten en te herkristalliseren, waarbij een las wordt gevormd door thermische koppeling tussen de laser en het metaal.

Op basis van het thermische mechanisme van laserlassen, kan het worden ingedeeld in twee soorten: thermische geleiding lassen en diepe penetratielassen.

Thermisch geleidingslassen wordt voornamelijk gebruikt voor het lassen van kleine of precieze onderdelen, zoals pakketlassen of micro-/nano-lassen.

Diep penetratielassen wordt daarentegen gebruikt voor lasmaterialen die volledige penetratie vereisen. Tijdens de lasprocesHet materiaal verdampt en er treedt een sleutelgatverschijnsel op in het smeltbad. Deze methode is momenteel de meest gebruikte laserlasmethode en heeft de voorkeur voor het lassen van aluminiumlegeringen.

Voordelen van naadlaserlassen:

Nadelen van naadlaserlassen:

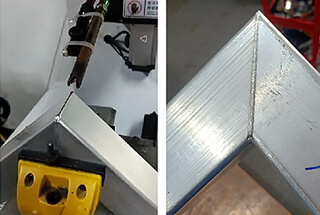

Voorbeeldtoepassing: Bouwdecoratie-industrie - Lassen 5 Serie Aluminium Gelegerde deurkozijnen

De inherente fysische eigenschappen van aluminiumlegeringen, zoals lage laserabsorptie, laag kookpunt van legeringselementenhoge thermische geleidbaarheid, hoge thermische uitzettingscoëfficiënt, een relatief breed stollingstemperatuurbereik, hoge stollingskrimp, lage viscositeit en hoge waterstofabsorptie in vloeistof, kunnen het een uitdaging maken om defectvrije laserlassen te produceren.

Een van de meest voorkomende defecten in laserlassen van aluminium legeringen is poreusheid, die de integriteit van het lasmetaal kan beschadigen, de doorsnede ervan kan verzwakken en de mechanische eigenschappen en corrosiebestendigheid ervan kan verminderen. Om porositeit te voorkomen en de interne kwaliteit van de las te verbeteren, moeten effectieve maatregelen worden genomen.

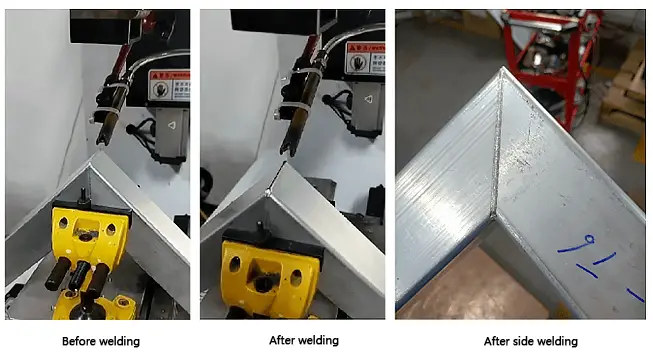

Oppervlaktebehandeling voor het lassen is een effectieve manier om metallurgische poriën te controleren bij het laserlassen van aluminiumlegeringen. Deze behandeling bestaat meestal uit fysieke mechanische reiniging of chemische reiniging.

Poreusheid van lasnaden na verschillende oppervlaktebehandelingsmethoden

Na vergelijking bleek het beste proces de chemische behandeling te zijn, die uit de volgende stappen bestaat: reiniging met metaalreinigingsmiddel, wassen met water, wassen met alkali, wassen met water, wassen met zuur, wassen met water en drogen.

In de alkali-wasstap wordt een 25% natriumhydroxide (NaOH) waterige oplossing gebruikt om oppervlaktemateriaal te verwijderen en in de zuurwasstap wordt een 20% salpeterzuur (HNO3) en 2% fluorwaterstofzuur (HF) waterige oplossing gebruikt om achtergebleven alkali te neutraliseren.

Het is belangrijk op te merken dat de testplaat binnen 24 uur na de oppervlaktebehandeling gelast moet worden. Als het testplaatje na de behandeling langere tijd heeft gelegen, moet het voor het lassen worden afgeveegd met absolute alcohol.

De vorming van lasporositeit is niet alleen afhankelijk van de kwaliteit van de oppervlaktebehandeling, maar ook van de lasprocesparameters.

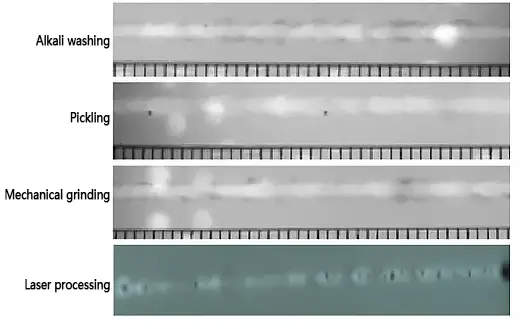

De invloed van lasparameters op lasporositeit is vooral te zien in de inbranddiepte, met name de invloed van de lasrugbreedteverhouding op porositeitsvorming.

Effect van laspenetratie op lasporositeit

De resultaten geven aan dat wanneer de terugbreedteverhouding (r) groter is dan 0,6, de concentratie van kettingporiën in de las effectief kan worden verbeterd. En als de terugbreedteverhouding groter is dan 0,8, kan het optreden van grote poriën in de las effectief worden verminderd en kunnen restporiën in de las grotendeels worden geëlimineerd.

De keuze van het beschermgas heeft een directe invloed op de kwaliteit, efficiëntie en kosten van het lassen.

Bij laserlassen kan de juiste stroom beschermgas de poreusheid van de las effectief verminderen.

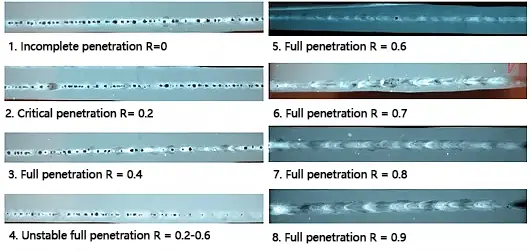

Effect van verschillende soorten beschermgas op lasporositeit

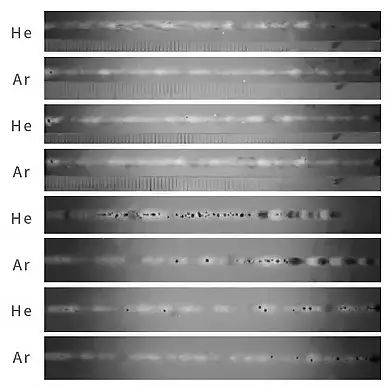

Zoals de afbeelding laat zien, worden argon (Ar) en helium (He) gebruikt als beschermgassen om het lasoppervlak te beschermen tijdens het laserlassen.

Het verschil in ionisatiegraad tussen Ar en He voor de laser beïnvloedt de vorming van de las. De resultaten laten zien dat de porositeit in de las met Ar als beschermgas lager is dan in de las met He als beschermgas.

Het is belangrijk op te merken dat een lage gasstroomsnelheid (< 10L/min) ertoe kan leiden dat een grote hoeveelheid plasma wordt geproduceerd en niet effectief wordt weggeblazen, wat leidt tot een onstabiel lasbad en een grotere kans op porositeitsvorming. Een matig gasdebiet (ongeveer 15 l/min) houdt het plasma effectief onder controle en heeft een goed antioxidatie-effect op het smeltbad, wat resulteert in de laagste porositeit. Aan de andere kant kan een hoge gasstroomsnelheid in combinatie met een hoge gasdruk ervoor zorgen dat een deel van het beschermende gas zich mengt in het oplossingsbad, wat leidt tot een verhoogde porositeit.

Poreusheid verminderen in laser lassen van aluminium legeringen is een uitdagend probleem. Door de eigenschappen van aluminiumlegeringen kan porositeit tijdens het lasproces niet volledig worden geëlimineerd, maar wel worden gereduceerd. Door procesoptimalisatie voor en na het lassen en experimentele analyse, zijn er drie methoden voorgesteld om porositeit te verminderen en deze kunnen als referentie worden gebruikt door collega's uit de industrie.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.