Heb je je ooit afgevraagd hoe de kleine klinknagels die massieve constructies bij elkaar houden eigenlijk werken? In dit artikel ontrafelen we de fascinerende wereld van klinknagelverbindingen, onderzoeken we hun soorten, sterkteberekeningen en toepassingen in de praktijk. Aan het eind begrijp je de cruciale rol die deze kleine onderdelen spelen in technische wonderen. Blijf kijken om te leren hoe klinknagels onze wereld veilig vastmaken!

Klinknagelverbindingen zijn een fundamentele methode om twee of meer stukken materiaal, vooral metaal, aan elkaar te bevestigen en worden veel gebruikt in verschillende technische en constructietoepassingen. Klinknagels, die permanente mechanische bevestigingsmiddelen zijn, bestaan uit een gladde cilindrische schacht met een kop aan één uiteinde. Bij de installatie wordt de klinknagel in een voorgeboord gat gestoken en vervolgens wordt het uiteinde vervormd tot een tweede kop, waardoor de materialen aan elkaar worden bevestigd.

Historisch gezien zijn geklonken verbindingen essentieel geweest bij de bouw van belangrijke constructies. Opmerkelijke voorbeelden zijn de Eiffeltoren in Parijs en de Golden Gate Bridge in San Francisco. Deze bouwwerken tonen de duurzaamheid en sterkte van geklonken verbindingen, die de tand des tijds hebben doorstaan en betrouwbaar blijven presteren.

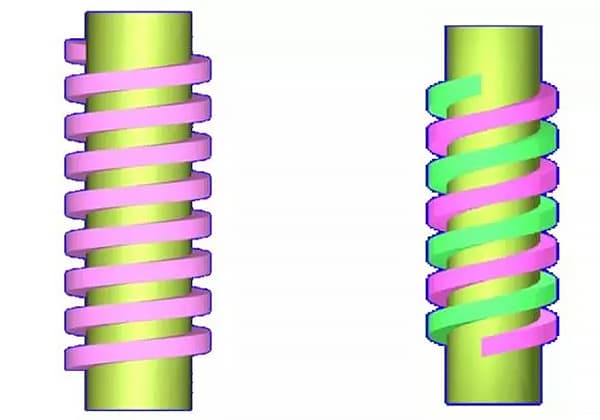

De plaatsing van klinknagels in patronen zoals ketting, zigzag of verspringend beïnvloedt de prestaties van de verbinding.

Klinknagels kunnen van verschillende materialen gemaakt worden, zoals aluminium, staal, messing en koper. De materiaalkeuze hangt af van specifieke eisen zoals sterkte, corrosiebestendigheid en vervormbaarheid.

Geklonken verbindingen hebben de voorkeur in scenario's waar de verbinding bestand moet zijn tegen dynamische belastingen en waar het nodig is om ongelijke materialen te verbinden. Ze worden ook gekozen vanwege hun historische betekenis en bewezen betrouwbaarheid in kritieke constructies.

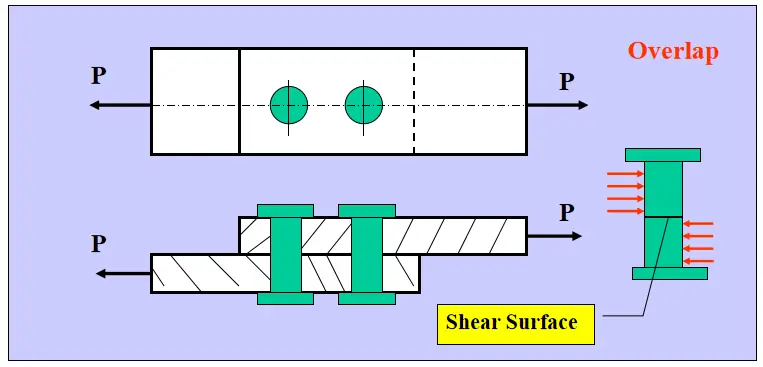

Enkelvoudige dopverbinding

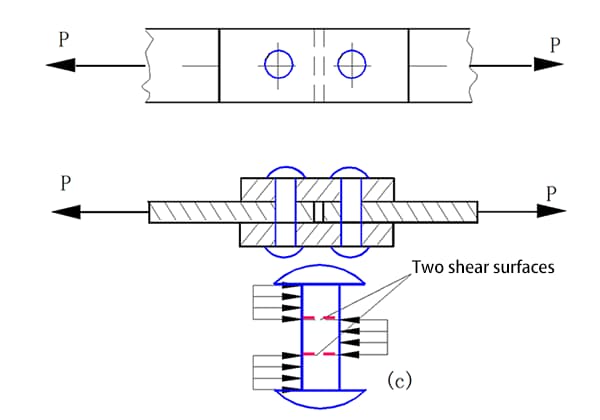

Dubbele afdekstootvoeg

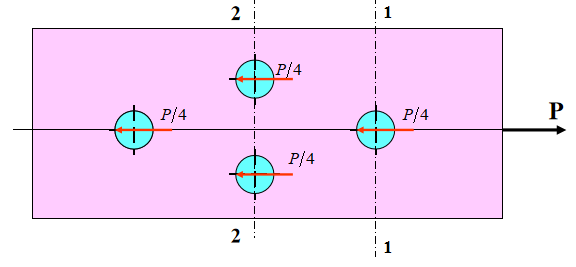

Zijdelingse belasting van klinknagelgroep

Neem bij een geklonken verbinding (zoals in de bovenstaande figuur) aan dat, om de berekeningen te vereenvoudigen,:

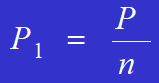

De formule voor het berekenen van de kracht die op elke klinknagel werkt is:

Voorbeeld:

Een verbinding met vier klinknagels wordt gebruikt om twee stalen platen met elkaar te verbinden. Het materiaal van de stalen platen en de klinknagels is hetzelfde. De diameter van de klinknagels is d=16mm, de grootte van de staalplaat is b=100mm, t=10mm, P=90KN, de toelaatbare spanning van de klinknagels is [τ]=120MPa, de toelaatbare vloeispanning is [σjy]=120MPa, en de toelaatbare trekspanning van de staalplaat is [σ]=160MPa. Bereken en controleer de sterkte van de geklonken verbinding.

(1) Afschuifsterkte van de klinknagels:

De kracht die op elke klinknagel werkt is P/4.

De dwarskracht die op elke klinknagel werkt, wordt gegeven door:

(2) Verbrijzelingssterkte van de klinknagels:

De kracht die op elke klinknagel werkt als gevolg van verbrijzeling is:

Het gebied van de klinknagel dat wordt verbrijzeld is:

(3) Treksterkte van staalplaat

Denkvraag:

Gebied van afschuifoppervlak voor de paspen A.

Oppervlakte van het extrusieoppervlak voor de deuvelpen Ajy.

Aanvullende vraag:

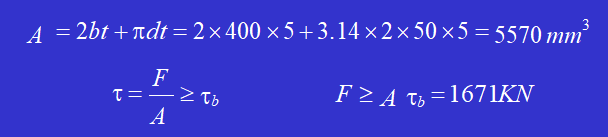

Perforeer een gat met de vorm zoals aangegeven in de figuur op een 5mm dik stalen plaat. Als de afschuifsterkte van het staalplaatmateriaal 𝜏𝑏 = 300MPa, bereken de ponskracht F die nodig is voor de ponsmachine.

Oplossing: De oppervlakte van het schuifoppervlak is

Aanvullende vraag:

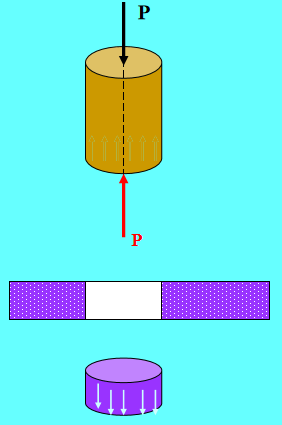

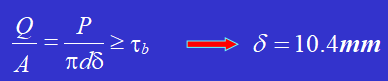

De maximale ponskracht van een ponsmachine is P = 400KN, de toelaatbare drukspanning [𝜎] van de ponsmateriaal is 440MPa en de afschuifsterkte van de staalplaat is 𝜏𝑏 = 360MPa. Bepaal de minimale diameter d die de pons kan ponsen en de maximale dikte 𝜹 van de staalplaat die geponst kan worden.

Oplossing: De stempel ondergaat axiale drukvervorming.

Volgens de afschuivingstoestand van de staalplaat:

Voorbeeld:

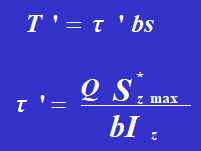

Door twee stalen rails in een samengestelde balk te klinken, wordt de verbindingssituatie getoond in afbeelding a en b.

De dwarsdoorsnede van elke stalen rail A is 8000 mm en het traagheidsmoment van de dwarsdoorsnede van elke stalen rail ten opzichte van het eigen zwaartepunt is I = 1600 × 10 mm. De klinknagelafstand s is 150 mm, de diameter d = 20 mm en de toelaatbare schuifspanning [τ] is 95MPa. Als de interne dwarskracht Q van de balk 50 kN is, controleer dan de afschuifsterkte van de klinknagels. Er is geen rekening gehouden met de wrijving tussen de bovenste en onderste stalen rails.

Oplossing: Wanneer de bovenste en onderste twee stalen rails in hun geheel buigen, staat de dwarsdoorsnede van de bovenste stalen rail onder drukspanning en de dwarsdoorsnede van de onderste stalen rail onder trekspanning.

Door de verschillende buigmomenten op aangrenzende dwarsdoorsneden is de normaalspanning op overeenkomstige punten verschillend en daarom is er een neiging tot longitudinale verplaatsing langs het contactoppervlak tussen de bovenste en onderste stalen rails, waardoor de klinknagels afschuifkrachten opvangen.

De dwarskracht gedragen door elke rij klinknagels is gelijk aan het verschil in drukkracht (trekkracht) op twee dwarsdoorsneden van een stalen spoorstaaf op een lengteafstand van S.

Ervan uitgaande dat de stalen rails overal op het contactoppervlak schuifspanning overbrengen, is de breedte van het contactoppervlak b.

Szmax vertegenwoordigt het statische moment van de dwarsdoorsnede van een stalen spoorstaaf ten opzichte van de neutrale as.

Iz het traagheidsmoment van de gehele dwarsdoorsnede ten opzichte van de neutrale as.

De afschuifspanning van de klinknagel is:

De afschuifspanning van de klinknagel voldoet aan de sterktecriteria.

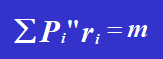

Klinknagelassemblage onderworpen aan torsiebelasting (zie afbeelding).

Laat het middelpunt van de doorsnede van de klinknagelassemblage het 0-punt zijn.

Ervan uitgaande dat elke rechte lijn op de staalplaat (zoals OA of OB) recht blijft na de rotatie, is de gemiddelde afschuifspanning van elke klinknagel evenredig met de afstand van het midden van de klinknageldoorsnede tot punt O.

Als de diameter van elke klinknagel hetzelfde is, is de kracht op elke klinknagel evenredig met de afstand van het middelpunt van de doorsnede van de klinknagel tot het middelpunt van de doorsnede O van de klinknagel, met de richting loodrecht op de lijn die het punt en het middelpunt O verbindt.

Pi de kracht die op elke klinknagel werkt en ai staat voor de afstand van het middelpunt van de doorsnede van de klinknagel tot het middelpunt van de doorsnede van de klinknagelgroep, aangeduid als O.

De klinknagelgroep blootgesteld aan excentrische zijwaartse belastingen (zie Figuur a).

Als we de excentrische belasting P die op de klinknagel werkt vereenvoudigen tot het middelpunt O, verkrijgen we een kracht P door het punt O en een moment m = Pe die rond het punt O draait.

Als de diameter van elke klinknagel in dezelfde klinknagelgroep hetzelfde is, kan de kracht P1′ veroorzaakt door de dwarskracht P en de kracht P1" veroorzaakt door het moment m berekend worden. De kracht die op elke klinknagel werkt is de vectorsom van P1′ en P1". Na het bepalen van de kracht P1 op elke klinknagel kan de afschuif- en druksterkte van de klinknagel met de maximale kracht afzonderlijk gecontroleerd worden.

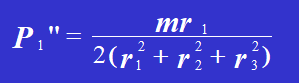

Voorbeeld:

Een beugel verbonden door een enkele klinknagel wordt onderworpen aan een geconcentreerde kracht P, zoals getoond in figuur a. De externe kracht P is bekend als 12 kN. De diameter van de klinknagel is 20 mm en elke klinknagel wordt onderworpen aan een enkele afschuiving. Bereken de maximale afschuifspanning op de doorsnede van de klinknagel onder de maximale kracht.

Oplossing:

De klinknagelgroep is symmetrisch ten opzichte van de x-as en het rotatiecentrum ligt in punt O, dat het snijpunt is van de lijn die klinknagel 2 en klinknagel 5 verbindt met de x-as.

1. Als we de kracht P vereenvoudigen tot het punt O, dan hebben we:

P = 12 kN.

m=12 0,12=1,44KN.m

2. Onder invloed van de kracht P die door het rotatiecentrum gaat en in aanmerking nemend dat elke klinknagel dezelfde diameter en hetzelfde materiaal heeft, is de kracht op elke klinknagel gelijk.

3. Onder invloed van het moment m is de kracht die op elke klinknagel wordt uitgeoefend evenredig met de afstand van de klinknagel tot het rotatiecentrum.

Volgens de balansvergelijking:

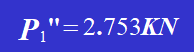

Als we de vergelijking oplossen, krijgen we:

Daarom,

4. Teken het krachtdiagram van elke klinknagel en combineer de vectoren Pi' en Pi" om de totale dwarskracht te verkrijgen die op elke klinknagel werkt, inclusief de grootte en richting ervan. Hieruit kan geconcludeerd worden dat klinknagel 1 en klinknagel 6 de maximale kracht dragen, waarbij de waarde van de maximale kracht is:

De schuifspanning op de doorsnede van de klinknagel is:

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

In de bouw worden verschillende soorten klinknagels gebruikt vanwege hun unieke eigenschappen en toepassingen. Massieve klinknagels, ook wel ronde klinknagels genoemd, zijn de meest voorkomende en oudste soort en bestaan uit een massieve schacht en een kop. Ze worden geïnstalleerd door het uiteinde te vervormen met een hamer of een krimptang en worden veel gebruikt vanwege hun hoge sterkte en betrouwbaarheid. Structurele stalen klinknagels zijn vergelijkbaar met massieve klinknagels, maar zijn ontworpen voor toepassingen met hoge druk in de commerciële bouw, zoals bruggen en hoogbouw.

Blindklinknagels of popnagels zijn buisvormige klinknagels met een doorn door het midden, die met een klinknagel worden geïnstalleerd. Ze zijn ideaal voor toepassingen waarbij de toegang tot de achterkant van de verbinding beperkt is. Aandrijfklinknagels, vergelijkbaar met blindklinknagels, vereisen geen speciaal gereedschap voor installatie en worden op hun plaats gedreven met een hamer, geschikt voor toepassingen waarbij de gaten niet het hele paneel of blok doorboren.

Vlakke klinknagels, of verzonken klinknagels, hebben verzonken koppen en gaten, waardoor ze vlak met het oppervlak liggen, de luchtweerstand verminderen en een glad oppervlak vormen. Gespleten klinknagels, of klinknagels met vertakking, hebben scherpe uiteinden die in tegengestelde richting splijten wanneer ze in een materiaal worden geslagen, ideaal voor het verbinden van zachte materialen zoals hout, plastic en leer. Buisvormige klinknagels zijn hol met een kop aan het ene uiteinde en een staart aan het andere. Ze vereisen minder kracht om te installeren en worden gebruikt in toepassingen waar de te bevestigen materialen zacht zijn.

Klinknagels worden gemaakt van verschillende materialen, waaronder roestvrij staal, staal, aluminium, messing en koper, elk gekozen op basis van de specifieke vereisten van het project. Deze materialen bieden verschillende sterktes, corrosiebestendigheid en gewichtskenmerken, waardoor klinknagels veelzijdig zijn voor een reeks constructietoepassingen.

Bij het vergelijken van geklonken verbindingen met gelaste verbindingen komen een aantal belangrijke verschillen en overwegingen naar voren. Gelaste verbindingen bieden over het algemeen een hogere sterkte en draagvermogen in vergelijking met geklonken verbindingen. Een goed gelaste verbinding kan 100% van de sterkte van het moedermateriaal bereiken, terwijl geklonken verbindingen minder sterk zijn door de verkleining van de dwarsdoorsnede die wordt veroorzaakt door de gaten die voor de klinknagels worden geboord.

Qua ontwerp en installatie is lassen vaak eenvoudiger en sneller omdat er geen voorgeboorde gaten of extra onderdelen zoals klinknagels nodig zijn. Bij klinken moeten de klinknagels echter worden geboord, vastgezet en platgedrukt, waardoor het tijdrovender en arbeidsintensiever is.

De prestaties bij trillingen en vermoeiing verschillen tussen de twee methoden. Geklonken verbindingen zijn beter bestand tegen cyclische belasting en trillingen omdat de vervorming en uitzetting van de klinknagels de verbinding na verloop van tijd kunnen versterken. Gelaste verbindingen zijn weliswaar sterk, maar kunnen gevoeliger zijn voor degradatie bij herhaalde belastingcycli.

Wat betreft materialen en compatibiliteit is klinken veelzijdiger voor het verbinden van ongelijke materialen omdat er geen rekening hoeft te worden gehouden met smeltpunten. Lassen daarentegen vereist materialen met compatibele smeltpunten en thermische eigenschappen.

Esthetisch gezien kunnen gelaste verbindingen na de nabewerking een gladder oppervlak opleveren, wat vaak mooier is dan de zichtbare klinknagelkoppen van geklonken verbindingen.

Wat onderhoud en demontage betreft, zijn geklonken verbindingen gemakkelijker te demonteren en te repareren omdat de klinknagels uitgeboord en vervangen kunnen worden. Gelaste verbindingen zijn permanenter en vereisen snijden en opnieuw lassen voor demontage, wat tijdrovender en duurder is.

Wat betreft gewicht en structurele integriteit zijn gelaste constructies meestal lichter omdat er geen extra materialen zoals klinknagels en riemen nodig zijn. Geklonken constructies kunnen zwaarder zijn door deze extra onderdelen.

Kosten en efficiëntie spelen ook een rol bij de keuze tussen de twee methoden. Klinken is over het algemeen duurder, ondanks de lage kosten van individuele klinknagels, vanwege de opeenstapeling van materiaal-, operationele en arbeidskosten. Lassen, vooral met geautomatiseerde processen, kan kostenefficiënter en sneller zijn.

Samenvattend hangt de keuze tussen klinken en lassen af van de specifieke vereisten van de toepassing, waaronder sterktebehoeften, materiaalcompatibiliteit, esthetische overwegingen en onderhoudsvereisten. Lassen biedt een hogere sterkte, eenvoudiger ontwerp en snellere productie, maar kan thermische vervorming veroorzaken en is minder flexibel voor demontage. Klinken biedt een betere weerstand tegen trillingen, eenvoudigere demontage en de mogelijkheid om ongelijke materialen te verbinden, maar is over het algemeen zwakker en arbeidsintensiever.

Geklonken verbindingen worden veel gebruikt in de moderne machinebouw vanwege hun duurzaamheid, betrouwbaarheid en specifieke voordelen ten opzichte van andere verbindingsmethoden. In de luchtvaartindustrie zijn geklonken verbindingen cruciaal voor het verbinden van onderdelen zoals romppanelen en vleugels, waar hun lichtgewicht en hoge sterkte eigenschappen essentieel zijn voor het behoud van structurele integriteit met een minimaal gewicht. In de scheepsbouw zijn geklonken verbindingen onmisbaar voor de assemblage van scheepsrompen en andere belangrijke onderdelen van schepen. Ze bieden weerstand tegen waterdruk en corrosie, wat cruciaal is voor het garanderen van waterdichte integriteit en veiligheid in ruwe wateren.

In de bouw- en infrastructuursector worden geklonken verbindingen gebruikt in constructies zoals bruggen, torens en gebouwen. Deze verbindingen worden gewaardeerd om hun vermogen om lasten gelijkmatig te verdelen en stabiliteit te bieden aan grote constructies, waardoor ze ideaal zijn voor toepassingen die robuuste ondersteuning vereisen, zoals in bruggen en vakwerkliggers. Voor drukvaten en boilers wordt de voorkeur gegeven aan geklonken verbindingen waar thermische processen zoals lassen onpraktisch zijn of waar de verbindingen temperatuurschommelingen en trillingen moeten kunnen weerstaan.

De auto-industrie en het openbaar vervoer profiteren ook van geklonken verbindingen, met name bij de productie van bus- en trolleybuscarrosserieën. Deze verbindingen zorgen voor sterke en betrouwbare verbindingen die bestand zijn tegen de spanningen en trillingen van deze voertuigen. Daarnaast worden geklonken verbindingen aangetroffen in consumentenproducten zoals keukengerei en zakmessen, waar hun sterkte, lichtgewicht en weerstand tegen corrosie voordelig zijn.

Over het algemeen zijn geklonken verbindingen favoriet in omgevingen die onderhevig zijn aan trillingen of dynamische belastingen vanwege hun weerstand tegen losraken na verloop van tijd. Ze zijn ook geschikt voor industrieën die te maken hebben met temperatuurschommelingen, omdat ze geen warmte nodig hebben voor de installatie en bestand zijn tegen thermische uitzetting. Bovendien zijn geklonken verbindingen gemakkelijker te inspecteren en te demonteren dan lasverbindingen, met minder schade aan de betrokken onderdelen. Deze eigenschappen maken geklonken verbindingen tot een voorkeursmethode in diverse kritische en hoogwaardige industrieën.

Geklonken verbindingen hebben verschillende voor- en nadelen, waardoor ze geschikt zijn voor specifieke toepassingen en in andere gevallen problemen opleveren.

Voordelen van het gebruik van geklonken verbindingen zijn onder andere kosteneffectiviteit, omdat klinknagels goedkoop zijn en geen elektriciteit of speciale materialen vereisen, waardoor zowel op materiaal- als energiekosten wordt bespaard. Klinken verhoogt ook de productie-output omdat het over het algemeen minder apparatuur en voorbereiding vereist dan lassen, waardoor er minder tijd en middelen nodig zijn. Het proces genereert minimale afvalresten, wat de efficiëntie verhoogt. Geklonken verbindingen bieden flexibiliteit in het ontwerp en zijn gemakkelijker te inspecteren en te onderhouden; versleten klinknagels kunnen snel worden vervangen met minimale apparatuur. Ze zijn veelzijdig en kunnen zowel ferro- als non-ferrometalen verbinden, maar ook niet-metalen materialen zoals hout, plastic en asbestplaten. Klinken is milieu- en gebruiksvriendelijk en produceert geen dampen of gassen, waardoor het veiliger is voor werknemers. Bovendien bieden geklonken verbindingen een hoge afschuifsterkte en een goede weerstand tegen vermoeiing, geschikt voor toepassingen die onderhevig zijn aan trillingen en stootkrachten.

Geklonken verbindingen hebben echter ook nadelen. Ze vereisen een hogere arbeidsinput, waarbij verschillende stappen nodig zijn zoals het boren van gaten en het installeren van de klinknagels, wat de arbeidskosten kan verhogen. Klinknagels voegen gewicht toe aan de constructie, wat aanzienlijk kan zijn in grote constructies en de efficiëntie van de constructie kan beïnvloeden. De gaten die nodig zijn voor klinknagels kunnen metalen platen verzwakken, wat leidt tot spanningsconcentratie rond de gaten, waardoor mogelijk extra dikte of overlappende platen nodig zijn om de structurele integriteit te behouden. Esthetisch gezien zijn geklonken verbindingen zichtbaarder en kunnen ze uitsteken ten opzichte van de constructie, wat de visuele aantrekkingskracht vermindert in vergelijking met gelaste verbindingen. Geklonken verbindingen kunnen lawaaierig zijn tijdens de installatie en kunnen gevoelig zijn voor corrosie als ze niet goed worden afgedicht, waardoor de onderhoudskosten na verloop van tijd toenemen. Geklonken verbindingen bieden mogelijk geen dichte of lekvrije afdichting tenzij er warme klinknagels of afdichtmiddelen worden gebruikt, wat in bepaalde toepassingen een nadeel kan zijn. Tot slot kunnen klinknagels weliswaar worden vervangen, maar dit proces kan omslachtig en lawaaierig zijn en het vervangen van klinknagels tijdens onderhoud kan een grotere uitdaging zijn in vergelijking met andere bevestigingsmethoden zoals bouten.

Samenvattend zijn geklonken verbindingen kosteneffectief en flexibel, maar ze gaan gepaard met hogere arbeidsvereisten, extra structureel gewicht, spanningsconcentratieproblemen en esthetische beperkingen. De keuze tussen klinken en andere verbindingsmethoden hangt af van de specifieke projectvereisten.

Het effectief onderhouden en repareren van geklonken verbindingen omvat een aantal cruciale stappen om de integriteit en levensduur van de constructie te garanderen. Regelmatige inspectie is essentieel; controleer geklonken verbindingen op tekenen van slijtage, corrosie en vermoeidheid. Reinig de verbindingen regelmatig om puin, vuil of corrosieve stoffen te verwijderen die de verbinding in gevaar kunnen brengen. Zorg bij het reinigen van pneumatische klinknagelpistolen die gebruikt worden bij onderhoud voor een grondige reiniging, smering en inspectie van luchtslangen en fittingen om storingen te voorkomen.

Als het op reparaties aankomt, begin dan met het identificeren van eventuele fouten, zoals onjuiste maten van klinknagels of onjuiste voorbereiding van gaten. Als klinknagels vervangen moeten worden, verwijder ze dan voorzichtig door door de kop te boren en een pons te gebruiken om de steel af te breken zonder het omringende materiaal te beschadigen. Vervang klinknagels altijd met de juiste maat en het juiste type en zorg voor de juiste installatietechnieken om problemen zoals aflopende koppen of scheuren te voorkomen.

Gespecialiseerde technieken zoals bobbing, frenching en ringlassen kunnen worden gebruikt voor uitgebreidere reparaties, vooral bij oudere of zwaar beschadigde klinknagels. Het is ook cruciaal om potentiële corrosie aan te pakken door de verbindingen goed af te dichten, vooral als het om ongelijksoortige metalen gaat, om galvanische corrosie te voorkomen.

Zorg ervoor dat geklonken verbindingen niet worden blootgesteld aan overmatige vermoeidheid en trillingen, die kunnen leiden tot defecten. Vermijd overmatige druk tijdens de installatie om holtes of uitharding van het metaal te voorkomen. Voer na reparaties grondige tests en inspecties uit om de structurele integriteit en waterdichtheid van de verbindingen te bevestigen. Pak eventuele lekken onmiddellijk aan met extra breeuwen of klinknagelaanpassingen.

Door deze onderhouds- en reparatierichtlijnen te volgen, kunt u de sterkte, betrouwbaarheid en veiligheid van uw geklonken verbindingen op lange termijn behouden.