Heb je ooit nagedacht over de onbezongen helden die onze machines bij elkaar houden? In dit artikel verkennen we de fascinerende wereld van mechanische verbindingen, van de nederige klinknagel tot de machtige las. Als ervaren werktuigbouwkundig ingenieur leid ik je door de sterke punten, beperkingen en toepassingen van elke methode. Aan het eind zul je de vitale rol van deze verbindingen in onze technische wereld begrijpen.

In de 19e en 20e eeuw werden veel belangrijke staalconstructies geklonken, zoals de Eiffeltoren en skeletten van auto's. Aan het eind van de 20e eeuw werd een aanzienlijk aantal constructies gelast, waaronder skeletten van auto's. Sommige constructies moesten echter zowel lichter als sterker zijn, zoals vliegtuigrompen. Sommige constructies moesten echter zowel lichter als sterker zijn, zoals vliegtuigrompen en stalen bruggen, en deze maken gebruik van de schroefverbindingstechniek.

Vanuit het oogpunt van draagkracht heeft klinken een betere afschuifkracht maar een slechtere trekkracht. Boutverbindingen kunnen zowel trek- als afschuifkracht dragen. Lassen kan ook spanning en afschuifsterkte dragen, maar is gevoelig voor scheuren.

Boutverbindingen zijn demonteerbare verbindingen, terwijl klinken en lassen dat niet zijn. Hierdoor hebben boutverbindingen de voorkeur voor constructies die onderhoud of vervanging van onderdelen vereisen.

In termen van kwaliteitsborging zijn boutverbindingen beter dan klinken, wat beter is dan lassen. Lassen is het minst eenvoudig om de kwaliteit te controleren en daarom wordt er in de burgerluchtvaart minder gelast.

Lassen heeft de grootste invloed op de materiaaleigenschappen en veroorzaakt aanzienlijke restspanningen en vervorming. Dit is aanvaardbaar voor bruggen en auto's, maar niet ideaal voor aerodynamische vormen zoals vliegtuigoppervlakken.

Vanuit kostenoogpunt zijn boutverbindingen duurder dan geklonken en gelaste verbindingen. Ze voegen ook extra gewicht toe, waardoor ze voor sommige toepassingen minder wenselijk zijn.

Voor verbindingen van ongelijk materiaal (zoals aluminium en titanium, composiet en titanium, verschillende series aluminiumlegeringen) is lassen geen goede keuze. In vliegtuigen worden vaak verschillende materialen met elkaar verbonden, dus het aantal toepassingen wordt ernstig beïnvloed door lassen.

Boutverbindingen en lassen worden vaker gebruikt in de civiele techniek vanwege hun betrouwbaarheid en kosteneffectiviteit. Bouten bieden de beste betrouwbaarheid, vooral wrijvingsverbindingen met bouten van hoge sterkte, die een uitstekende controle en lagere kosten bieden.

Boutverbindingen zijn gemakkelijker te hanteren in veldbouwomgevingen. Ze vereisen geen verhittingsprocessen zoals klinken en lassen, waardoor ze beter beheersbaar zijn. Bovendien kunnen boutverbindingen gemakkelijker worden geïnspecteerd, waardoor een hogere kwaliteit en consistentie wordt gegarandeerd.

Boutverbindingen behouden de structurele integriteit bij grote vervormingen en dynamische belastingen, waardoor ze geschikt zijn voor bruggen die in de loop der tijd aan verschillende spanningen blootstaan. Het gebruik van bouten met een hoge sterkte zorgt ervoor dat de verbindingen robuust en duurzaam blijven.

PS1: Lasdefecten zijn relatief moeilijk te controleren, wat resulteert in inconsistente vermoeiingseigenschappen.

PS2: Heet klinken, vooral met grotere titanium klinknagels, wordt ook vaak gebruikt in vliegtuigen.

Aanvullende uitleg: Elke verbindingstechniek schrijdt voort en heeft geleid tot verschillende types.

Klinken kan bijvoorbeeld worden onderverdeeld in enkelzijdig klinken en zelfponsend klinken.

Zelfponsende klinknagels worden momenteel meer gebruikt in de auto-industrie en de apparatuur is duur.

Enkelzijdig klinken wordt voornamelijk gebruikt in situaties waar de structuur niet open is en is een laagwaardige toepassing in de verpakkingsindustrie.

Er zijn meer geavanceerde klinktechnieken op vliegtuigen die moeilijk te lokaliseren zijn.

Nieuwe technologieën, zoals lassen, laserlassenen wrijvingslassen worden ook gebruikt in de ruimtevaartindustrie.

Laserlassen heeft een kleine warmte-beïnvloede zone en kleine vervorming.

Het mechanisme van roterend wrijvingslassen is niet duidelijk bestudeerd en verschilt van andere methoden. lasmethoden.

Daarom is de eerdere opvatting dat lassen werd gebruikt voor auto's en klinken voor vliegtuigen niet langer juist.

Wat bruggen betreft, weet ik niet veel, maar intuïtief gezien houden de meeste van deze grootschalige constructies rekening met kostenfactoren en zijn ze niet gevoelig voor gewicht en maken ze vaak geen gebruik van de nieuwste technologische methoden.

Als we alleen kijken naar de mechanische eigenschappen van de verbindingsmethode zelf, zonder rekening te houden met de complexiteit van de fabricage en constructie ter plaatse, zullen boutverbindingen en lassen eerder worden gebruikt in de weg- en waterbouw vanwege hun betrouwbaarheid en kosteneffectiviteit.

Bouten hebben de beste betrouwbaarheid, vooral boutverbindingen van het frictietype met hoge sterkte. In de techniek wordt altijd de voorkeur gegeven aan een beter controleerbare technologie met een kleinere spreiding, wat bijdraagt aan lagere kosten en een hogere betrouwbaarheid. Daarom zijn wrijvingsboutverbindingen met hoge sterkte momenteel een ideale methode voor dergelijke engineeringvereisten.

Bij traditioneel warm klinken moet de klinknagel voor installatie worden verwarmd, wat in het veld lastig kan zijn. Het natuurlijke afkoelingsproces (gloeien) is moeilijk te beheersen, wat leidt tot variabele sterkte en betrouwbaarheid. Moderne technieken zoals zelfponsende klinknagels verminderen een aantal van deze problemen, maar gaan gepaard met hoge materiaalkosten.

In de civiele techniek zijn staalconstructies over het algemeen dikker en groter, en de gebruikte klinknagels zijn niet hetzelfde als de koude klinknagels. Ze moeten eerst worden verwarmd en dan wordt het rechte uiteinde met een klinknagel in een greep geslagen.

Hier zijn nog twee foto's, nu zou je moeten begrijpen hoe de klinknagels van de Waibaidu Brug en de Eiffeltoren werden geraakt!

Verwarming > Installatie > Smeden en vormen

In de civiele techniek zijn staalconstructies over het algemeen dikker en groter en de gebruikte klinknagels zijn niet hetzelfde als koude klinknagels.

Ze moeten eerst worden verwarmd en dan wordt het rechte uiteinde met een klinknagel tot een handvat geslagen.

In dit proces heeft de klinknagel eigenlijk twee processen ondergaan: warmtebehandeling en smeden.

Onder moderne industriële omstandigheden worden de meeste warmtebehandelingen en smeedprocessen uitgevoerd in metallurgische en mechanische verwerkingsfabrieken.

De starttemperatuur van de warmtebehandeling en de snelheid van opwarmen en afkoelen moeten worden geregeld. Het smeden wordt ook voltooid met precisiematrijzen.

In de veldverwerkingsomgeving is het duidelijk dat geen van beide goed gecontroleerd kan worden tegen lage kosten.

Voor de meeste civieltechnische installaties op locatie geldt dat nadat de klinknagel is gevormd, de temperatuur wordt verlaagd in de natuurlijke buitenomgeving. Dit proces is eigenlijk "gloeien.

Gloeien vermindert de sterkte van staal en verhoogt de vervormbaarheid.

Het verschilt echter van de fabrieksmatige warmtebehandeling waarbij het staal wordt verhit in een elektrische oven met een thermometer en de temperatuur wordt geregeld door een automatisch regelapparaat.

Ingenieurs houden niet van het ongecontroleerde gloeien dat van nature in het veld plaatsvindt.

De klinknagels worden natuurlijk uitgegloeid in het onderdeel en het is onmogelijk om precies te weten hoeveel de sterkte zal afnemen en hoeveel restspanning er zal overblijven.

Zelfs als er ongelukken gebeuren, zoals regen of harde wind, zal het "doven" veroorzaken, wat het tegenovergestelde is van "gloeien".

De uiteindelijke prestaties van dit soort warme klinknagels zijn zeer variabel.

Om de algehele betrouwbaarheid van het project te garanderen, wordt de kracht van de klinknagel niet volledig benut, waardoor er meer klinknagels nodig zijn, wat leidt tot verspilling en een ingewikkeld ontwerp.

Bovendien is de constructie omslachtig en moet elke klinknagel voor gebruik worden verwarmd. Dergelijke warme klinknagels worden nu niet veel meer gebruikt in de civiele techniek.

Lassen op locatie wordt beïnvloed door omgevingsfactoren, wat leidt tot potentiële defecten zoals scheuren, luchtbellen, slakinsluiting en onvolledige inbranding. Kwaliteitscontrole is een uitdaging en vereist geschoold personeel en geavanceerde inspectietechnieken. Lassen introduceert ook aanzienlijke restspanningen en materiaalvervormingen die de structurele integriteit in gevaar kunnen brengen.

Vroeger dacht men dat lassen iets heel eenvoudigs was, maar bij het volgen van cursussen in staalconstructies en het lezen van wat informatie bleek dat niet zo te zijn. De lasproces Er zijn te veel dingen bij betrokken, waardoor het een zeer grote en ingewikkelde zaak is. Het hele proces is een grote verzameling van verschillende fysische en chemische reacties.

Lassen kan een gespecialiseerd beroep zijn en het is niet alleen lassen op een hogere beroepsopleiding of technische school, maar ook een afstudeerrichting op een onderzoeksuniversiteit. Veel software zoals MARC en NASTRAN hebben lasmodules ontwikkeld om het lasproces te simuleren. Zelfs op het gebied van civiele techniek zijn er nog steeds een groot aantal geleerden die de invloed van lassen op de constructie bestuderen, wat de complexiteit van lassen laat zien. Lassen zal de materialen in het verbindingsgebied doen smelten en de materialen in de buurt van het verbindingsgebied zullen ook hoge temperaturen doorstaan.

Daarom, onder de voorwaarden van civieltechnische site bouw, omdat de temperatuur hoger is dan die van klinknagels, kan de restspanning veroorzaakt door afkoeling en herkristallisatie zelfs bereiken de treksterkte van het materiaal. Het effect van de warmtebehandeling op de omgeving is oncontroleerbaar, de sterkte en taaiheid van de omringende materialen zullen veranderen. Tegelijkertijd is het lasproces niet alleen een fysieke verandering, maar reageert het ook met het omringende gas en lasstroom om wat residu te produceren.

Lassen op locatie is over het algemeen handmatig lassen en het is onvermijdelijk dat er fouten optreden, wat resulteert in defecten zoals ondersnijdingen, valse lassen en lasnaden. Dit soort fouten kan een aanzienlijke invloed hebben op de stijfheid van de constructie en de vermoeiingsprestaties.

Niet alle materialen kunnen gemakkelijk worden gelast, vooral niet in de bouwomgeving op locatie. Aan aluminium worden bijvoorbeeld hoge eisen gesteld in de fabriek, en de omgeving is nog uitdagender. Hoewel staal het meest gebruikte materiaal in de weg- en waterbouw is, zijn de lasbaarheid varieert sterk. Hoge sterkte en gelegeerd staal hebben meestal een slechte lasbaarheid door verschillende materialen, het hoge smeltpunt van oxiden in aluminium, te snelle afkoeling en reacties tijdens het lassen.

In de fabriek kunnen materialen zoals staal worden gelast door argon booglassen en andere lastechnieken waarvoor meer apparatuur nodig is. De bouwplaats wordt echter beperkt door de eenvoudige omgeving en booglassen wordt over het algemeen gebruikt, waardoor het onrealistisch is om dergelijke materialen te lassen.

Ook al zijn de grondstoffen hogesterktestalen of gewone staalsoorten, ze worden verkregen door verschillende koude en warme bewerkingen in de fabrieksomgeving. Daardoor is het bijna onmogelijk om op locatie lassen te maken met dezelfde eigenschappen.

Boutverbindingen zijn eenvoudiger op locatie te maken omdat er geen verwarmingsprocessen nodig zijn. Een nauwkeurige uitlijning van de boutgaten is echter cruciaal en een verkeerde uitlijning kan leiden tot extra arbeids- en materiaalkosten. Hoge sterkte boutverbindingen van het wrijvingstype vereisen een zorgvuldige voorbereiding van het oppervlak en gecontroleerd aandraaien om de juiste wrijvingskracht te garanderen.

Vergeleken met klinken en lassen is bouten veel gecontroleerder in de veldconstructieomgeving zonder een verwarmingsproces dat een ongecontroleerde warmtebehandeling kan veroorzaken.

Zowel de onderdelen als de bouten worden in een fabrieksomgeving geproduceerd, dus de consistentie van het product is vrij goed en ze kunnen ter plaatse worden vastgeschroefd. Drukdragende verbindingen zijn vergelijkbaar met klinknagels, maar de sterkte en consistentie van de bout zijn beter dan die van een klinknagel.

Wrijvingsverbindingen zijn niet hetzelfde en er is een probleem met veldconstructies - wrijvingscontrole. Wrijving wordt beïnvloed door de druk op het contactoppervlak en oppervlakteruwheidmaar afschuifbouten, momentsleutels en technieken voor oppervlaktevoorbereiding kunnen dit probleem nu oplossen.

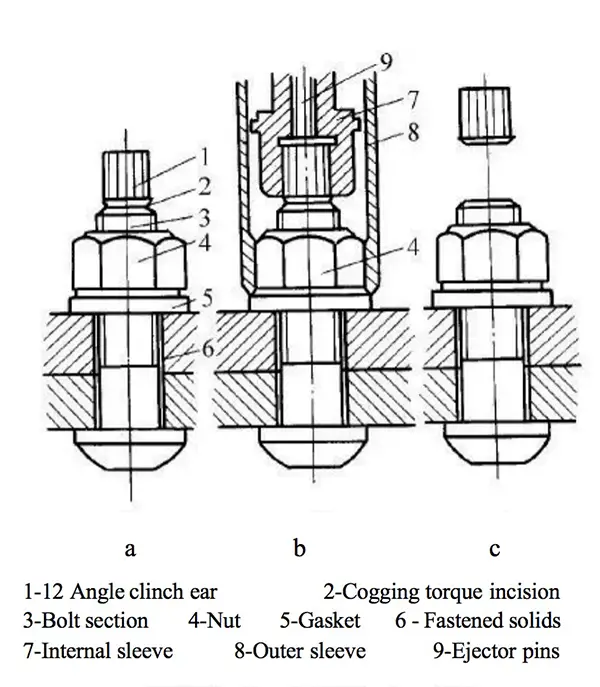

De afschuifbout heeft aan één kant een afgeronde kop die lijkt op een klinknagel, zonder hoeken, en de bout wordt door een spline (of pruimkop) geschroefd aan het andere uiteinde. Er zit een fijne hals tussen de spline en de bout en de spline wordt eraf gedraaid wanneer het koppel dat wordt opgewekt door de wrijving tussen het onderdeel en de bout de torsiegrens van de hals bereikt.

De momentsleutel kan worden gebruikt om grote zeskantige bouten vast te draaien om hetzelfde effect te bereiken als afschuifbare bouten. Het zal niet te hard draaien zijn omdat iemand vandaag verkouden is, en het zal ook niet te spannend zijn omdat iemand vanavond naar de buren gaat (als de bouten te strak worden aangedraaid, zullen ze breken).

Oppervlaktebehandeling kan in de fabriek worden gedaan door te zandstralen of door na het zandstralen roestwerende verf aan te brengen.

Bij gebruik van de wrijvingsverbinding vindt de krachtoverdracht tussen de elementen plaats door middel van wrijving, zodat de prestatie van de verbinding in principe gelijk is aan die van het element zelf. Dit is het meest in overeenstemming met het ontwerpconcept en de sterkte, stijfheid en vermoeiingsprestaties zijn gegarandeerd.

Schema van het gebruik van de sleutel

Denk je dat ik wil juichen voor boutverbindingen? NEE!

Iedereen die wel eens staalconstructies op locatie heeft geïnstalleerd, weet hoe frustrerend boutverbinding installaties kunnen zijn.

De boutgaten kunnen om verschillende redenen niet overeenkomen met de bout (fabricagefout, lasvervorming en krachtvervorming...) en het is niet ongewoon dat de bouten er een millimeter naast zitten.

Reinhardts voorhamer wordt gebruikt om de breekpen in het gat te slaan en het gat passend te maken.

De twee onderdelen pasten echter niet in elkaar en de bouten konden niet worden vastgedraaid.

On-site boren en correctie kan de component te veel verzwakken.

Soms is reparatielassen of reparatie van stalen hulzen nodig, wat erg lastig is.

In veel gevallen kunnen verbindingsplaten niet rechtstreeks tussen onderdelen worden aangesloten en vergeet niet om de spline die van de bouten is gedraaid af te snijden.

Dit alles leidt tot een aanzienlijke toename in materiaalgebruik.

Bouten zijn in gewicht duurder dan gewone Q345Q235, dus de prijs van boutverbindingen is te hoog.

Er zijn geen problemen bij het lassen en het kan direct worden gelast zonder al te veel verschil in positie.

Een ander voordeel van lassen is dat het snel gaat.

Tegelijkertijd kan de lastoorts niet alleen worden gebruikt om te verbinden, maar ook om te snijden, zodat constructiefouten snel kunnen worden gecorrigeerd.

Meestal kan er direct tussen de balken worden gelast zonder dat er extra platen nodig zijn en met minder materiaal.

De sterkte van staal dat gelast kan worden met booglassen is over het algemeen niet erg hoog, en de lassterkte kan hoger zijn dan die van het basismateriaal.

Bovendien omvat het lasgebied het volledige onderdeel, waardoor er voldoende veiligheidsmarges en betrouwbaarheid overblijven.

Daarom is lassen een gebruikelijke methode bij installatie op locatie omdat het handig is.

Verschillende methoden kunnen echter niet worden toegepast als het niet mogelijk is om de vereiste stabiele kwaliteit in een bepaalde omgeving te verkrijgen tegen voldoende lage kosten.

De reden voor de onstabiele kwaliteit van lassen op locatie is dat de externe omgeving niet controleerbaar is en de menselijke bediening niet betrouwbaar kan zijn.

Daarom zijn de resultaten heel anders als het lassen wordt verplaatst naar een fabrieksomgeving.

Automatische lasmachines, gesloten werkplaatsen en processen zoals rechtzetten, slijpen en warmtebehandeling na het lassen helpen de lasvervorming aan te passen en restspanning te verminderen.

Daarnaast kan grootschalige apparatuur voor foutdetectie helpen bij het detecteren van de kwaliteit van lassen en deze repareren.

De beste manier om sommige niet-standaard onderdelen in een fabrieksomgeving te produceren is dus nog steeds lassen.

Klinken kan ook worden verbeterd door gebruik te maken van betere technologieën, zoals het verwarmingsproces.

In het verleden werden houtskoolovens gebruikt, maar nu zijn er elektrische ovens verschenen die het principe van wervelstroomverwarming gebruiken om de klinknagel snel te verwarmen.

Omdat de klinknagel wordt verhit en vervolgens afgekoeld, zal deze een aanzienlijke druk uitoefenen op de plaat en de plaat kunnen samendrukken.

Bovendien worden klinknagels, omdat ze zelf relatief taai zijn, soms gebruikt voor constructies die dynamisch worden belast. Het is nog steeds nodig om klinknagels te blijven gebruiken om sommige oude stalen bruggen te repareren.

De afbeelding hieronder is bijvoorbeeld geselecteerd uit het nieuws van de Guangzhou Daily over de reparatie van de Haizhu-brug.

Door de omvangrijke aard van civiele techniek wordt het gebruik van warme klinknagels in de praktijk steeds minder gebruikt. Koude klinknagels (zoals treknagels) zijn echter nog steeds nuttig bij het verbinden van lichte huiden en dunne platen omdat ze lichter zijn en minder materiaal gebruiken dan bouten.

Bovendien zijn dunne platen niet gemakkelijk te lassen en koude klinknagels zijn geschikt voor het verbinden van verschillende soorten materialen, vooral voor verbindingen die minder sterkte vereisen. In de civiele techniek worden ze meestal gebruikt om dunwandig staal en geprofileerde staalplaten, die zeer dunne onderdelen zijn, met elkaar te verbinden. Een veelvoorkomend voorbeeld zijn tijdelijke hekken op bouwterreinen.

Er moet dus worden nagedacht over de manier om verbinding te maken:

Elk type verbinding heeft zijn eigen bereik in de toepassing.

Er zijn nog steeds veel toepassingen voor klinknagels in de lucht- en ruimtevaart, maar dat is niet mijn gebied en het is tijd voor andere lucht- en ruimtevaartmensen om meer te introduceren.

Klinken werd vóór de Tweede Wereldoorlog veel gebruikt in de scheepsbouw, maar is nu verouderd. Ondanks de veroudering in de scheepsbouw worden geklonken verbindingen nog steeds gebruikt in de moderne vliegtuigbouw, maar ze zijn heel anders dan de geklonken verbindingen die werden gebruikt in schepen van voor de Tweede Wereldoorlog.

Vanwege de noodzaak om het leeggewicht te verminderen, worden voor vliegtuigen voornamelijk aluminium en composieten gebruikt. Aluminium is niet gemakkelijk te lassen, terwijl composieten niet gelast kunnen worden. Aangezien het vliegtuig ook waterdicht moet zijn, is klinken de beste optie voor vliegtuigbouw.

Boutverbindingen worden meestal gebruikt in de bouw in het binnenland (gebouwen, bruggen, kranen en dekinstallaties op schepen/zee-platforms). Boutverbindingen zijn gemakkelijk te verwijderen maar niet waterdicht en de bouten zelf zijn gevoelig voor roest (water kan zich ophopen in de groeven van de bouten).

Lassen is in wezen de enige methode voor het verbinden van onderdelen die tegenwoordig wordt gebruikt in de scheepsindustrie (het vervangen van klinken) en wordt ook gebruikt in constructies aan land. Vergeleken met boutverbindingen heeft lassen het voordeel van ondoordringbaarheid. Vergeleken met klinken heeft lassen het voordeel van een hoge snelheid en de kwaliteit van hedendaagse lasverbindingen. lastechniek is betrouwbaarder. Het nadeel is dat het niet gemakkelijk te demonteren is en dat de onderdelen moeten worden opgeblazen of afgesneden bij het demonteren, wat de herbruikbaarheid van grondstoffen schaadt.

Naast de trage bouwsnelheid kan de geklonken rompstructuur van voor de Tweede Wereldoorlog worden vergeleken met een sodakraker, en de nieuwe Titanic die is gebouwd met moderne lastechnologie kan worden vergeleken met een stuk plasticine.

De sleutel tot elke grote metalen structuur is eigenlijk het verbindingspunt van de onderdelen!

Dit geldt zowel voor schepen, vliegtuigen, voertuigen als raketten.

Twee verbonden planken kunnen niet sterker zijn dan een eenmalig samengestelde plank.

Wat lassen betreft: Je moet niet volledig vertrouwen op de lasresultaten in de fabriek.

Zelfs als de lasmateriaal sterker is dan het moedermateriaal, zal het moedermateriaal op de grenslijn nog steeds verzwakt zijn na het lassen. Onthoud dit!

Voorbeeld

Laat ik een echt project als voorbeeld nemen (ik leer graag aan de hand van praktijkvoorbeelden), met als voorbeeld een fabrieksgebouw met een stalen portaalconstructie.

Vanwege de hoge kosten en de moeilijkheid om klinknagels te gebruiken voor gewone staalconstructiegebouwen, bespreken we lassen en bouten.

Onze eisen voor een fabriek met een kraan zijn als volgt:

Laten we beginnen met de verbinding tussen de stalen kolom van de deur en de fundering.

De kolombasis is verdeeld in stijve verbindingen en scharnierverbindingen.

Voor krachtapparatuur maken we meestal een stijve verbinding omdat de dynamische belasting van de kraan, vooral de horizontale rembelasting, gemakkelijk algehele instabiliteit kan veroorzaken.

We kunnen de kolomvoet lassen of vastschroeven, maar lassen is niet zo eenvoudig.

Omdat de kolomvoet is verbonden met de fundering onder de kolom, kunnen er gemakkelijk problemen ontstaan als deze volledig is gelast, zoals een onvoldoende sterkte van de kolomvoet. lasnaaden het is moeilijk om de stabiliteit van de kolom tijdens het lasproces te garanderen.

Ben je bang om naar de lasstaaf in je hand terwijl je pruilt en naar de bungelende pilaar kijkt?

Ten tweede, laten we het hebben over de balk-kolomverbindingen. Dit doet er niet toe.

Zolang ze stevig verbonden zijn, zijn zowel bouten als lassen acceptabel, maar de lasnaden zijn gevoelig voor roest, dus de fabrikanten van staalconstructies moeten betrouwbaar zijn.

Als de boutgaten er een beetje naast zitten, kun je zo huilen.

Ook hier moet de windbestendige pilaar scharnieren.

Dus aarzel niet, pak de bout en probeer het eens.

Tot slot, als op een dag de fabriek het begeeft (baas sla me niet), hoe makkelijk is de boutverbinding dan? Twee mensen kunnen drie fabrieken op één dag vastschroeven en ze 's nachts verkopen.

Samengevat: als de verbinding een scharnierende verbinding moet zijn, gebruik dan bouten.

Als het een stijve verbinding is, hangt de keuze tussen lassen en bouten af van de situatie, de moeilijkheidsgraad en het vaardigheidsniveau van de lassers.

Boutverbindingen zijn eenvoudiger en vereisen minder vaardigheid, maar ze stellen hogere eisen aan de fabrikant op het gebied van precisie en kwaliteitscontrole.

Gelaste verbindingen kunnen geld besparen, maar stellen hogere eisen aan de taaiheid van het materiaal en de vaardigheid van de lassers.

Na voltooiing van het werk zal de inspectie-eenheid worden gevraagd om een inspectie uit te voeren, maar de fabrikant zal waarschijnlijk niet blij zijn als er fouten zijn en kan zelfs een korting aanbieden.

Als je echter vertrouwen hebt in je boutverbindingen en denkt dat de overheid het land van je fabriek zal afbreken, kun je de boutverbinding gebruiken om compensatie te vragen voor de fabriek en vervolgens een nieuw stuk land vinden om op te bouwen.

Advies A

Ik ben net klaar met het evalueren van basisonderzoek naar procesapparatuur en ik zal mijn gedachten delen.

Het grootste probleem met zowel klinken als bouten is dat ze in strijd zijn met het grotere doel van gewichtsvermindering.

Bouten hebben ook een probleem met slippende draden en losraken.

Zowel klinken als bouten hebben het voordeel van eenvoudige principes en bewezen technologie.

Er zijn veel soorten lassenwaaronder wrijvingslassen, roerlassen en laserbooglassen.

Het voordeel van lassen is dat het gewicht kan worden verminderd.

Het nadeel is dat sommige metalen slecht lasbaar zijn en gevoelig zijn voor scheuren en vervorming.

Het lassen van hetzelfde materiaal en verschillende materialen vereist verschillende lastechnieken.

Naast het proces is ook de productie van geautomatiseerde lasapparatuur moeilijk.

Advies B

Lassen

Voordelen: Geschikt voor verschillende vormen, bespaart staal, kan worden geautomatiseerd en heeft een hoge productie-efficiëntie.

Nadeel: De kwaliteit wordt sterk beïnvloed door lastoevoegmaterialen en verwerking.

Klinkend

Voordelen: Betrouwbare verbinding voor krachtoverbrenging, taaiheid, goede plasticiteit, de kwaliteit is gemakkelijk te controleren, vaak gebruikt in constructies die onderhevig zijn aan dynamische belasting.

Nadelen: Sloopstaal en extra werk.

Bouten worden onderverdeeld in gewone bouten en bouten met hoge sterkte.

Gewone bouten zijn gemakkelijk te hanteren en zouden niet moeten afschuiven.

Hoge sterkte bouten bevatten de voordelen van zowel gewone bouten als geklonken verbindingen en kunnen nu worden gebruikt in plaats van geklonken verbindingen.

Advies C

Geklonken onderdelen met defecten kunnen gemakkelijk worden waargenomen, waardoor het nuttig is in de ruimtevaart, scheepsbouw, bruggen en andere gebieden.

Lassen heeft een hoge efficiëntie en sterkte, waardoor het op grote schaal wordt gebruikt in machines, apparatuur en de auto-industrie.

Boutverbindingen zijn handig voor demontage, waardoor ze voornamelijk worden gebruikt in het assemblageproces. Lassen in vliegtuigramen is bijvoorbeeld lastig voor onderhoud en lassen tijdens de vlucht is riskant.

Klinken kan ervoor zorgen dat defecten die tijdens onderhoud worden gevonden, eenvoudig te repareren zijn. Het vastklinken van metalen structuurdelen van een autochassis kan bijvoorbeeld de productie-efficiëntie en sterkte in gevaar brengen.

Bij het project National Stadium (Vogelnest) zorgt het lassen van alle onderdelen voor geconcentreerde spanning op bepaalde plaatsen en maakt het de bouw lastig vanwege de grote hoeveelheden laswerk op hooggelegen locaties. De meest betrouwbare oplossing is om "takken" in de fabriek te maken en deze ter plaatse te monteren.

Een docent klinken repareerde een geklonken brug die door de Japanners was gebouwd door de klinknagels te verhitten met autogeen lassenom ze vervolgens met een voorhamer kapot te slaan als ze koud waren.

Het repareren van een gescheurde las aan de binnenkant van een brug is moeilijk omdat de hele brug niet kan worden afgebroken en opnieuw kan worden gelast.

Mening D

In het gegeven antwoord komen slechts twee punten aan bod, terwijl de voordelen van klinken niet duidelijk zijn.

Boutverbindingen bieden een goede taaiheid en taaiheid in zowel de verbindingsplaat als de bouten.

Het behoudt zijn draagvermogen zelfs bij grote vervormingen en heeft een sterke seismische weerstand.

Het is gemakkelijk om te zien wanneer de knooppuntbelasting wordt overschreden.

De taaiheid van de las is niet zo goed, vooral bij lage temperaturen, waardoor deze vatbaar is voor brosse schade.

Tijdens de constructie is een boutconstructie misschien niet zo handig als lassen, maar de kwaliteit van de constructie is gemakkelijk te controleren.

Bij het lassen, vooral bij veldlassen, kunnen defecten ontstaan zoals scheuren, bellen, slak, laslekkage, ongesmolten en ongesmolten slak. penetratielassen.

Er worden hoge eisen gesteld aan het laspersoneel en het is moeilijk om de constructiekwaliteit te controleren.

De technische inhoud van gewone ultrasone niet-destructief onderzoek is hoger dan het testen van boutmomenten met hoge sterkte en heeft hogere apparatuur- en arbeidskosten.

Advies E

Op basis van mijn eigen intuïtie zal ik enkele concepten bespreken.

De klinkproces is de eenvoudigste. De klinknagel zelf is een gietstuk en de klinknagel kan worden aangebracht door alleen gaten in het object te boren. Het nadeel is dat de klinknagel kan vervormen en bezwijken bij een voldoende grote impact in de lengterichting.

Het schroefproces is ingewikkelder omdat niet alle schroeven zelfbewerkend zijn. De schroefdraad van de schroef zelf moet door een draaibank worden gemaakt en voor het gat op de verbinding is ook een bewerkingsmachine nodig om het negatieve patroon te graveren. Vergeleken met klinken zijn schroeven sterker bij een directe impact. Schroeven kunnen echter na verloop van tijd losraken als de verbinding wordt blootgesteld aan langdurige heen en weer gaande trillingen en het schroefdraadoppervlak van de schroef is bijzonder gevoelig voor roest.

Het lasproces is het meest complex. Wat de voordelen betreft, verbindt lassen de materialen niet alleen, maar versmelt ze ook. Daarom moet lassen beter zijn dan de vorige twee soorten op het gebied van sterkte, waterdichtheid, luchtdichtheid en elektrische geleiding.

Mening F

Nadelen van lassen:

De vervorming kan ernstig zijn, omdat de hoge lastemperatuur leidt tot spanningsconcentratie bij de las. Daarom maken veel oppervlakteverbindingen met hoge precisie en hoge eisen gebruik van schroefdraad en lijmverbindingen.

Het is moeilijk te inspecteren. Na het lassen is speciale testapparatuur nodig om eventuele defecten op te sporen, wat de kosten kan verhogen.

Beperkingen van de locatie kunnen ook een probleem zijn.

Het is moeilijk te demonteren. Als er een lasfout wordt gemaakt, moet de verbinding worden doorgesneden en opnieuw worden gelast.

Het heeft goede verbindingsprestaties en is praktisch voor het lassen van grote apparatuur met verschillende vormen en afmetingen van materialen.

Het heeft een goede stijfheid, algemene prestaties en afdichting.

Mening G

Bouten kunnen gemakkelijk worden verwijderd, maar ze nemen ruimte in beslag en voegen gewicht toe, dus worden ze spaarzaam gebruikt als ze niet verwijderd hoeven te worden. Lassen vereist apparatuur en werkuren en niet alle materialen kunnen worden gelast. Klinken wordt steeds minder gebruikelijk.

Mening H

Stilstaande objecten, zoals bruggen, torens en constructieschroeven, worden meestal geklonken of gelast, terwijl bewegende objecten of onderdelen aan elkaar worden gelast of geklonken omdat beweging schroeven los kan maken. Het is niet haalbaar om elke schroef voor elke vlucht te controleren.

Lassen is de meest stabiele optie omdat zowel geklonken als geschroefde verbindingen twee onderdelen verbinden door wrijving, wat ongeschikt is als er een kracht in de richting van de beweging tussen de twee onderdelen is. Lassen versmelt twee onderdelen tot één geheel.

Als er een kracht in de richting van de translatie tussen twee delen is, kan overwogen worden om ze met schroeven te bevestigen als ze op elkaar steunen. Als het ene onderdeel bijvoorbeeld groeven heeft en het andere convexe rails, kunnen ze worden vastgezet met schroeven als ze bij elkaar passen. Het principe is om de wrijvingskracht van de translatie om te zetten in druk tegen de bevestiging, waardoor de draagkracht en stabiliteit sterk verbeteren.

Advies I

Geklonken verbindingen vormen een brede categorie en bouten zijn een van de meest voorkomende typen. Bouten of klinken met hoge sterkte kunnen meer sterkte bieden dan lassen, maar het nadeel is de hogere kostprijs. In vliegtuigen worden geklonken verbindingen gebruikt die sterker en lichter zijn dan gewone schroefverbindingen, zoals bomschroef en huckschroef, enz. Omdat vliegtuigen hoge veiligheidsnormen vereisen, kunnen ze niet worden gelast en moeten ze worden geklonken. Voor hogesnelheidstreinen gelden niet zulke strenge normen, dus wordt er meestal gelast. Auto's hebben nog lagere standaarden en kunnen wel lassen, hoewel sommige autofabrikanten zoals Land Rover auto's hebben gemaakt met volledige carrosserieën van aluminium en geklonken zoals vliegtuigen, maar die zijn extreem duur.

Bruggen zijn niet mijn specialiteit, maar voor sommige speciale vereisten, zoals de noodzaak om de brug licht te houden terwijl er staal met een hoge sterkte wordt gebruikt, is lassen misschien niet mogelijk vanwege de slecht laswerk prestaties van staal met hoge sterkte. Bovendien kunnen er eisen worden gesteld aan de corrosiebestendigheid in de buurt van de kust en aangezien corrosiebestendig staal ook moeilijk te lassen is, wordt klinken vaak gebruikt om de veiligheid te garanderen.

In de afgelopen jaren heeft de lastechnologie aanzienlijke vooruitgang geboekt die een aantal van de traditionele nadelen aanpakt:

Onderhouds- en reparatieoverwegingen spelen ook een cruciale rol bij de keuze van verbindingsmethoden:

Het gebied van structurele verbindingen is voortdurend in ontwikkeling, met voortdurend onderzoek en ontwikkeling gericht op het verbeteren van de sterkte, duurzaamheid en efficiëntie van verschillende methoden:

De keuze voor geklonken, geboute of gelaste verbindingen in de bouw is een complexe beslissing die beïnvloed wordt door mechanische eigenschappen, constructieomstandigheden, kwaliteitscontrole, onderhoudsvereisten en kosten. Hoewel elke methode voor- en nadelen heeft, worden de toepasbaarheid en prestaties voortdurend verbeterd door de vooruitgang in technologie en materialen. Voor grootschalige constructies zoals bruggen bieden boutverbindingen een betrouwbare en onderhoudbare oplossing, waarbij een balans wordt gevonden tussen sterkte, duurzaamheid en inspectiegemak. Naarmate de industrie zich verder ontwikkelt, zullen hybride en innovatieve technieken de efficiëntie en effectiviteit van structurele verbindingen verder optimaliseren en zorgen voor veiligere en veerkrachtigere constructies.