Stelt u zich een fabrieksvloer voor waar robots het zware tillen, de precieze plaatsing en snelle overgangen van plaatmetaal perfect coördineren. Dit is de wereld van robotpersautomatiseringslijnen. In dit artikel verkennen we de essentiële onderdelen die deze systemen zo efficiënt en betrouwbaar maken. Je leert meer over de cruciale rol van stansrobots, besturingssystemen en verschillende geautomatiseerde apparaten, waardoor je inzicht krijgt in hoe deze geavanceerde technologieën de productie stroomlijnen en de veiligheid verbeteren.

Een typische robotstanslijn bestaat meestal uit de volgende onderdelen:

De specifieke opstelling van deze componenten kan worden aangepast aan de lay-out van de productiewerkplaats. De depalletiseerwagen kan bijvoorbeeld parallel of haaks op de ponslijn worden geplaatst.

Stempelproductie robots vereisen een aantal essentiële eigenschappen zoals een hoog laadvermogen, precieze bewegingstrajecten en betrouwbare prestaties. Daarnaast moeten deze robots ook bepaalde eigenschappen bezitten, zoals frequente start-stopbewegingen, een groot werkbereik, de mogelijkheid om grote werkstukken te hanteren en voldoende draairuimte.

Fabrikanten van stansrobots hebben verschillende verbeteringen aangebracht ten opzichte van traditionele robots. Deze verbeteringen omvatten meer motorvermogen en tandwielspecificaties, langere robotarmen en het wijdverspreide gebruik van op stellingen gemonteerde structuren.

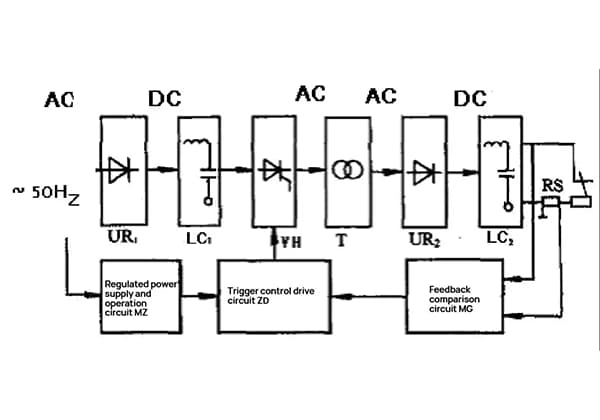

Het besturingssysteem voor een gerobotiseerde automatiseringsperslijn moet een verscheidenheid aan componenten integreren, waaronder persen, robots, depalletiseerders, reinigers, oliemachines, centreerapparaten, dubbele materiaaldetectieapparaten, visuele herkenningssystemen, verschillende transportbanden, synchrone besturingssystemen, veiligheidsbeveiligingssystemen en grote beeldschermen. Het systeem moet ook naadloos kunnen worden geïntegreerd in het Manufacturing Execution System (MES) van de fabriek.

Om de integratie van zoveel intelligente besturingssystemen effectief te beheren, worden vaak secundaire netwerksystemen van Ethernet en industriële veldbussen gebruikt. In sommige gevallen kan het veldbussysteem ook een veiligheidsbus bevatten voor extra veiligheid.

Momenteel zijn er drie gangbare depalletiseersystemen:

Het ontwerp van deze systemen is dat de pallets op een hydraulische hefwagen worden geplaatst die kan worden verplaatst. De hoogte van het gestapelde materiaal wordt bewaakt door foto-elektrische sensoren en geregeld door hydraulische systemenzodat het consistent blijft. De magnetische strooier werkt pneumatisch of elektrisch en beweegt automatisch dicht langs het gestapelde materiaal.

Een matrix van vacuümhouders aangedreven door een cilinder wordt gebruikt om het materiaal te ontstapelen en de vacuümhouders bewegen verticaal. Tot slot worden de gedemonteerde platen getransporteerd met behulp van magneetbanden.

Het ontwerp van dit systeem is dat het gestapelde materiaal op een beweegbare ontstapelwagen wordt geplaatst. De hoogte van het gestapelde materiaal wordt niet geregeld, maar de hoogte waarop de robot het materiaal opzuigt, wordt automatisch aangepast op basis van de berekende dikte van de plaat tijdens het ontstapelen.

De beugel voor de magnetische verdeler is gemonteerd op de ontstapelwagen. Het rek kan worden verplaatst en heeft meerdere vrij verstelbare gewrichten, zodat de magnetische verdeler handmatig tegen de randen van de voorraad kan worden geplaatst tijdens het wisselen van de voorraad.

Vacuümzuigsets en sensoren voor het testen van de dubbele sterkte voor het ontstapelen bevinden zich op de gereedschappen van de portaalrobot. De robot scheidt de platen vervolgens in afzonderlijke stukken en plaatst ze op een intrekbare overgangsband voor verder transport.

Het ontwerp van dit systeem is dat het gestapelde materiaal op een beweegbare ontstapelwagen wordt geplaatst. De hoogte van het gestapelde materiaal wordt niet geregeld, maar de robot past de zuighoogte automatisch aan op basis van de berekende dikte van het vel tijdens het depalletiseerproces.

De beugel voor de magnetische verdeler is gemonteerd op de ontstapelwagen, die kan worden verplaatst en meerdere verstelbare gewrichten heeft die vrij kunnen draaien. Bij het wisselen van het gestapelde materiaal moet de magnetische verdeler handmatig tegen de randen van het gestapelde materiaal worden geplaatst.

Vacuümzuigsets en sensoren voor het testen van de dubbele sterkte voor het ontstapelen bevinden zich op de gereedschappen van de portaalrobot. De robot scheidt de plaat vervolgens in afzonderlijke stukken en plaatst ze op een intrekbare overgangsband voor verdere verzending.

Een uitschuifbare transportband wordt gebruikt om afzonderlijke platen over te brengen nadat het ontstapelen is voltooid. De snelheid van de transportband kan worden aangepast om het plaatwerk de nodige beweging te geven terwijl het door de wasmachine gaat.

De snelheid van de bandtransporteur wordt meestal geregeld door middel van frequentieomzetting om een goede synchronisatie met de wasmachine en de oliemachine te garanderen. De lengte van de band kan worden aangepast aan de ruimte wanneer het plaatwerk niet wordt gereinigd en de reinigingsmachine inactief is.

Plaatwerk reinigen kan worden onderverdeeld in twee soorten: online reinigen en offline reinigen.

Online reinigen is het meest geschikt voor bedrijven met hoge productievolumes. Om rekening te houden met de totale omtrek van de auto is de online reinigingsmachine meestal 4,2 m breed.

Daarentegen is offline reinigen ideaal voor bedrijven met een lage productie van enkelvoudige modellen in de beginfase van de productie. Eén plaatreinigingslijn kan 2 tot 3 ponslijnen ondersteunen en de offline reinigingsmachine is meestal 2 m breed.

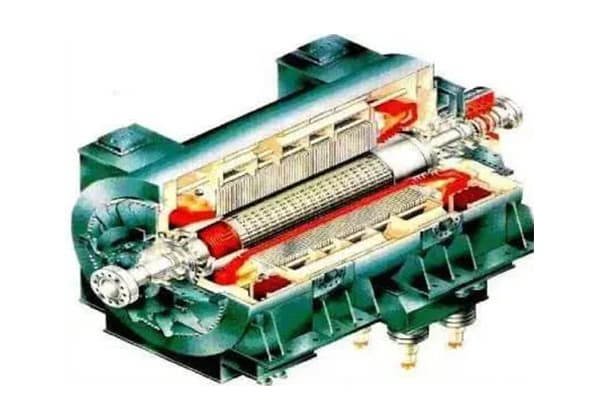

De reinigingsmachine bestaat uit verschillende onderdelen, waaronder een rollensysteem met aanvoer-, borstel- en persrollen, een kracht- en transmissiesysteem, een hydraulisch verstelmechanisme, een reinigingsfiltersysteem, een trosmondstukassemblage, een olienevelafscheider, een smeersysteem, een loopmechanisme en een elektrisch regelsysteem.

Het wordt voornamelijk gebruikt om standaardplaten te reinigen, evenals ongecoate, gegalvaniseerde en aluminium platen en spoelen.

De wasmachine heeft een zelfrijdend mechanisme en kan gemakkelijk over de grondrail worden verplaatst als hij niet in gebruik is. De geleiderol, borstelrol en persrol hebben elk een onafhankelijke aandrijving met drukregeling en frequentieomzetting.

Door de druk en snelheid nauwkeurig aan te passen, blijft het versleten en gerepareerde rollensysteem synchroon met de productielijn. De aandrukrol maakt gebruik van een niet-geweven gelamineerde doekrol die uitstekende aandruk- en trekprestaties levert, krasbestendig is en zelfherstellende functies heeft.

De reinigingsolietank is uitgerust met een verwarmingssysteem, waardoor het reinigingsmedium op verschillende temperaturen kan worden gebruikt voor optimale olieresultaten. Het elektrische systeem wordt bestuurd door een PLC met veldbuscommunicatiemogelijkheden en parameters en storingen kunnen worden beheerd via de man-machine interface met aanraakscherm.

Om de kwaliteit van de plaat te garanderen tijdens het trekken en vervormen met hoge snelheid, is het plaatselijk aanbrengen van trekolie op de plaat vóór het stempelen en vervormen een gangbare praktijk in autofabrieken. Het is geschikt voor gebruik in geautomatiseerde stanslijnen met oliemachines.

De oliefles wordt voornamelijk gebruikt voor het olieproces vóór plaatwerk tekening. Het bestaat uit een pistooleenheid, een olietoevoer- en -bewaareenheid, een luchttoevoereenheid, een plaattransporteur, een olienevelopvangeenheid, een elektrische regeleenheid en de machine zelf.

De oiler heeft een loopmechanisme, zodat hij offline kan worden verplaatst als oliën niet nodig is. De sproeiers worden digitaal geregeld om een nauwkeurige positionering van de oliefilm op de plaat en een uniforme laagdikte te garanderen.

Ongeacht veranderingen in de omgevingstemperatuur blijven de olietoevoer en -conserveringseenheden in stand-by, waardoor een constante olietemperatuur wordt gegarandeerd voor optimale resultaten.

Om een nauwkeurige plaatsing van de plaat in de matrijs te garanderen, is het nodig om de plaat uit te lijnen voordat de robot hem oppakt. Er zijn drie veelgebruikte centreerapparaten: een zwaartekrachtcentreerapparaat, een mechanisch centreerapparaat en een optisch centreerapparaat.

Apparaat om de zwaartekracht te centreren:

Het plaatwerk wordt door de zwaartekracht gepositioneerd op een kogelgevuld hellend oppervlak. De tafel is uitgerust met sheet-in-place inspectie en dubbele materiaalinspectie.

Het zwaartekrachtcentreerapparaat is geschikt voor directe plaatsing door de robot, maar niet voor automatische lijnen met was- en oliemachines.

Mechanisch centreerapparaat:

Het plaatmetaal wordt naar het blok verplaatst door een magnetische lederen zak, en drie cilinders drijven de feeder aan om het naar het midden te duwen voor een precieze positionering.

Alle invoerposities kunnen worden aangeleerd en geprogrammeerd, en de centreerinrichting heeft detectie van inliggend velmateriaal en detectie van dubbel materiaal.

Hij kan voldoen aan de vereisten voor centreren met hoge snelheid voor diverse plaatmaterialen en een ontwerp met twee centra kan worden gebruikt voor gelijktijdige verwerking van tweedelige of tweemodige onderdelen.

Optisch centreerapparaat:

Dit is een recente technologische ontwikkeling waarbij videobewerkingssoftware wordt gebruikt om de positie van het plaatwerk automatisch aan te passen door foto's te nemen en het traject van de robot aan te passen.

Het voldoet niet alleen aan de vereiste voor nauwkeurige plaatsing van het plaatmetaal in de mal, maar elimineert ook de complexiteit van het mechanische centreerapparaat.

Het optische centreerapparaat maakt in wezen gebruik van een magnetische transportband met detectie van het bereiken van plaatmetaal en detectie van dubbele sterkte. Vergeleken met het mechanische centreerapparaat zijn de kosten aanzienlijk lager.

Een standaard zesassige boomrobot voor stempelen heeft een productiesnelheid van 8 stuks per minuut. In de afgelopen jaren, robotfabrikanten en systeemintegrators hebben een zevenassige machine ontwikkeld om de productiviteit verder te verhogen.

Met de toevoeging van de zevende as kan de productiesnelheid van geautomatiseerde robotstanslijnen worden verhoogd tot 12 stuks per minuut, waardoor de productiviteit van geautomatiseerde robotstanslijnen vergelijkbaar is met hogesnelheidslijnen die dure speciale robots gebruiken.

Het productietempo van de geautomatiseerde stanslijn kan 10 stuks per minuut overschrijden, waardoor het palletiseerstation aan het einde van de lijn zwaarder wordt belast dan de arbeidslimiet.

Om de hoge output aan te kunnen, moeten de gestanste onderdelen eerst worden omgeleid. Daarna kunnen ze handmatig of robotisch in rekken worden verpakt, voordat ze uiteindelijk met een vorkheftruck worden afgevoerd.