Stelt u zich eens voor: metalen platen buigen met een ongeëvenaarde precisie en veiligheid - dat is de belofte van robotische kantpersen. Deze technologie, die industriële robots combineert met afkantpersen, zorgt voor een revolutie in het proces door de efficiëntie, nauwkeurigheid en veiligheid van de werknemers te verbeteren. Ontdek in dit artikel de belangrijkste onderdelen en de operationele workflow van een gerobotiseerde buigcel en leer hoe deze de traditionele metaalbewerkingspraktijken transformeert en inzicht geeft in de toekomst van productieautomatisering.

De laatste jaren is het gebruik van industriële robots snel toegenomen, vooral op het gebied van lassen, spuiten en handling. Er zijn echter relatief weinig toepassingen van industriële robots op het gebied van plaatbuigen.

Het buigen van plaatmetaal is een veel gebruikte en gevaarlijke taak, waardoor de marktvooruitzichten voor robotische kantpersen zeer positief zijn, met talloze succesvolle cases in het buitenland.

Momenteel is 40-50% van afkantpers buigen machines in Europese en Amerikaanse plaatverwerkende werkplaatsen zijn uitgerust met robotgestuurde automatische buigsystemen, terwijl in China de automatisering van het buigen nog maar net begonnen is. In de komende tien jaar zal de vraag naar buigrobots wereldwijd lineair stijgen.

De numeriek bestuurde Plaatwerk Flexibele buigcel, met een robot als belangrijkste uitvoerende component, is een sterk geautomatiseerde apparatuurcombinatie met een hoge efficiëntie, kwaliteit en flexibiliteit.

In deze flexibele buigcel kan het kiezen van de juiste combinatie van componenten de buigefficiëntie en flexibiliteit verbeteren.

De nauwkeurigheid van de buiging hangt af van de precisie van de kantpersmachine, de positioneringsnauwkeurigheid van de robot en de gecoördineerde besturing tussen de robot en de kantpers.

De uitdaging bij collaboratieve besturing ligt in het synchroniseren van de snelheid tussen de robot en de kantbank en in de robot die het bewegende traject van het werkstuk ondersteunt.

Slechte volgende prestaties kunnen de buighoek en vlakheid van het plaatoppervlak, wat de kwaliteit van het eindproduct beïnvloedt.

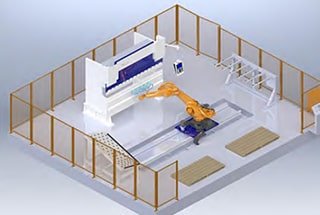

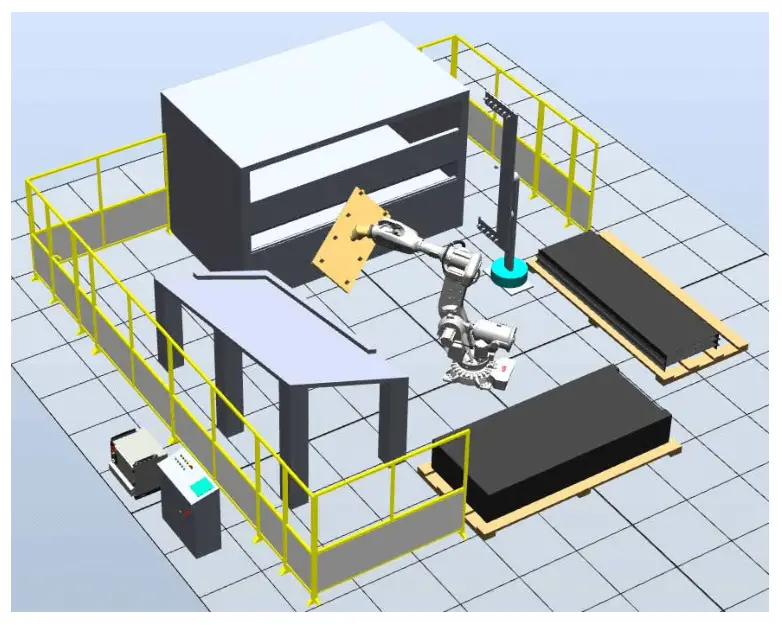

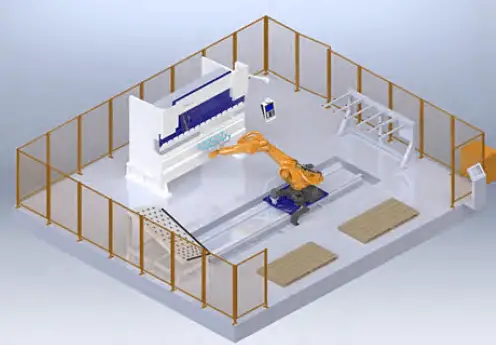

De standaard buigcel voor de afkantpers (Afbeelding 1) is een systeem dat vertrouwt op robots en afkantpersen als belangrijkste onderdelen. Andere ondersteunende componenten zijn onder andere een grijper, een laadtafel, een ontlaadtafel, een positioneertafel, een draaiframe, een handmatige wisselinrichting en diverse detectiesensoren.

De grijper fungeert als de "hand" van de robot en voert de taak van het oppakken en plaatsen van het werkstuk uit, waardoor de rol van een menselijke operator wordt vervangen.

Fig.1 Algemene lay-out van de buigcel van de kantpers

De grijper van een buigrobot wordt meestal gemaakt door meerdere zuignappen aan een metalen frame te bevestigen.

De laad- en losplatforms maken meestal gebruik van gestapelde pallets of transportbanden of rollen om grondstoffen te transporteren en afgewerkte producten over te brengen.

Met olie bedekte vellen zijn gevoelig voor adhesie, wat ertoe kan leiden dat meerdere vellen tegelijk worden opgepakt. Om dit te voorkomen kan een splitsysteem zoals een magnetische splitter en detectiesensoren worden geïnstalleerd in de buurt van de laadtafel om ervoor te zorgen dat elk vel afzonderlijk wordt gepakt.

De positioneertafel is een hellend platform met flenzen en is voorzien van micro convexe kogels. De robot plaatst de staalplaat op de positioneertafel en de plaat glijdt door de zwaartekracht naar beneden naar de opsluitrand.

Aangezien de positie van de positioneringstafel en de opsluitrand vast zijn, is de positie van de plaat en de grijper relatief nauwkeurig wanneer de robot de plaat weer oppakt.

Het draaiframe is een vast frame voor het grijpmechanisme. Als de robot van positie moet veranderen om het werkstuk op te pakken, kan het op het draaiframe worden geplaatst voor stabilisatie en kan de robot het in de nieuwe positie weer vastpakken.

In sommige speciale gevallen kunnen de matrijzen van de afkantpers ook worden gebruikt om het werkstuk vast te klemmen en de greeppositie te veranderen.

Het werk van de buigcel is verdeeld in zes processen zoals weergegeven in Fig.2, waaronder:

Fig.2 Workflow van de buigcel

(1) Voeding

De volledige stapel vellen die verwerkt moet worden, wordt handmatig op de invoertafel geplaatst. Er is een vellendetectieschakelaar geïnstalleerd op de invoertafel om te voorkomen dat de robot de lade oppakt als alle vellen verwerkt zijn.

(2) Terugvorderen

De robot beweegt naar de locatie van de laadtafel en gebruikt een ultrasone sensor die op de grijper geïnstalleerd is om de hoogte van de plaat te detecteren. Op basis van de gedetecteerde gegevens past de robot automatisch zijn positie aan om de plaat op te pakken.

Zodra het vel is vastgepakt, wordt de dikte van het vel gemeten met een diktemeetinstrument om te voorkomen dat de robot meerdere vellen tegelijk oppakt, waardoor de verwerking zou mislukken.

Nadat de diktemeting is voltooid, kan het uitlijnproces beginnen.

(3) Uitlijning

De robot beweegt naar de locatie van de positioneringstafel en plaatst het vel erop voor een nauwkeurige positionering (Afbeelding 3).

Fig.3 Plaatpositionering

Na het positioneren pakt de robot het vel weer op en bereidt het voor op het buigen.

(4) Omdraaien

Op basis van de vereisten van het proces bepaalt de robot of een draaiframe nodig is.

Indien nodig beweegt de robot naar de locatie van het draaiframe en plaatst de plaat erop. De robot laat vervolgens het vel los en beweegt naar de andere kant van het vel om het op te pakken.

(5) Buigen

De robot beweegt naar de locatie van de afkantpers, legt het vel plat op de onderste matrijsen positioneert deze nauwkeurig met behulp van de vingervingersensor aan de achterkant van de afkantpers.

Zodra de positionering is voltooid, stuurt de robot een buigsignaal naar de pers remmachine en werkt ermee om de buigbewerking te voltooien.

De robot evalueert vervolgens of er nog een bocht nodig is om te bepalen of er opeenvolgende buigingen moeten worden uitgevoerd, zoals getoond in Figuur 4.

Fig.4 Robot plaatbuigen

Buigen is het kritische proces.

De technische uitdaging van het buigen ligt in de samenwerking tussen de robot en de buigmachine, die bekend staat als de buigvolging.

Wanneer de robot de plaat vastgrijpt of ondersteunt tijdens het buigen, wordt de plaat vervormd. De robot moet de beweging van de plaat volgen en cirkelvormige bewegingen maken volgens een specifiek trajectalgoritme, terwijl hij een consistente positie ten opzichte van de plaat behoudt.

(6) Palletiseren

De robot beweegt naar de locatie van de aflegtafel. Op basis van de verschillen in vorm van het werkstuk zijn er verschillende palletiseermethoden, waaronder traditioneel matrixpalletiseren, enkel- en dubbellaags kruislings palletiseren, positief en negatief gesp palletiseren, enzovoort, zoals weergegeven in afbeelding 5.

Fig.5 Vellen palletiseren

Of het nu gaat om een algemene standaard zesassige robot of een buigrobot die geoptimaliseerd is voor de buigproces Het is zeldzaam een robot te vinden die geen buigvolgalgoritme heeft.

Als het volgeffect niet goed is, kan de grijper of zuignapgrijper het werkstuk vervormen door een slecht volgtraject, wat rimpels veroorzaakt en de vormkwaliteit beïnvloedt.

Het ontwikkelen van een nauwkeurig robotbuig- en volgbewegingsmodel kan helpen bij het creëren van een sterk algoritme voor het volgen van trajecten, wat resulteert in uitstekende volgprestaties.

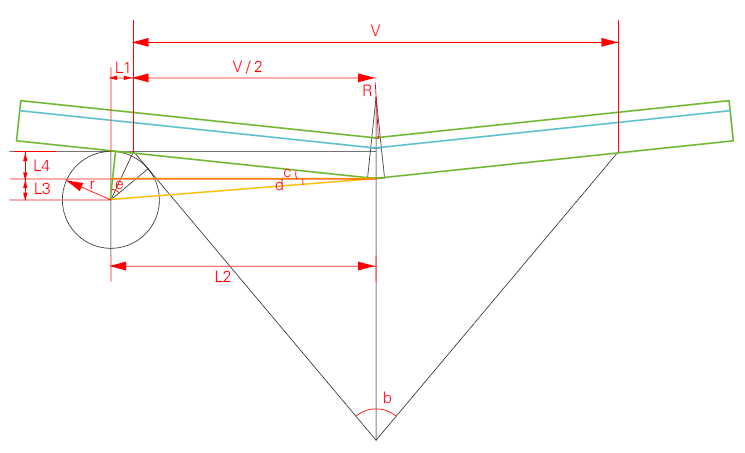

Fig.6 Schematisch diagram van het buigproces

Figuur 6 is een schematische weergave van een buigproces en daaruit is een wiskundig model van de buigvolging afgeleid, zoals weergegeven in Figuur 7.

Fig.7 Model van de buigbeweging

Elke parameter in figuur 7 wordt uitgedrukt als:

De relatie tussen de buighoek en de mate van afbuiging berekend volgens het wiskundige model is:

S = [r×TAN(45°-1/4×∠b)+V/2)×SIN(90-1/2×∠a)-(r+R+T)]/COS(90-1/2×∠a)+(r+R+T)

Op basis van de mechanische parameters in tabel 1 kan een formule die het verband tussen de buighoek en de mate van afdaling beschrijft, worden gebruikt om de trajectcurve van de verplaatsingsverandering van de buighoek van 180° naar 10° in de X- en Z-richting te berekenen, zoals getoond in figuur 8.

Tabel 1 Buigmatrijs informatie en noodzakelijke informatie van het werkstuk

Fig.8 Relatie tussen buighoek en robotbaan

Als productie van plaatmetaal blijft vooruitgaan, wordt het gebruik van robotbuigen steeds algemener.

Vergeleken met de ontwikkeling van gespecialiseerde buigrobots, zal het creëren van een algoritme voor het buigvolgmodel van robots dat compatibel is met algemene zesassige robots en toegepast kan worden op een verscheidenheid aan robots, lagere ontwikkelingskosten met zich meebrengen.

Door samen te werken met robot merken en andere relevante hardware in de industrie, kan de implementatie van robotbuigen snel worden bevorderd.

Als oprichter van MachineMFG heb ik meer dan tien jaar van mijn carrière gewijd aan de metaalbewerkingsindustrie. Door mijn uitgebreide ervaring ben ik een expert geworden op het gebied van plaatbewerking, verspaning, werktuigbouwkunde en gereedschapsmachines voor metalen. Ik denk, lees en schrijf voortdurend over deze onderwerpen en streef er voortdurend naar om voorop te blijven lopen in mijn vakgebied. Laat mijn kennis en expertise een aanwinst zijn voor uw bedrijf.