Heb je je ooit afgevraagd hoe complexe vormen zoals kegels en cilinders worden gemaakt van platte metalen platen? Dit artikel verkent het fascinerende proces van rolbuigen en beschrijft de stappen en methoden die worden gebruikt om eenvoudige materialen om te zetten in ingewikkelde vormen. Bereid je voor op het ontdekken van de geheimen achter deze essentiële engineeringtechniek en vergroot je begrip van mechanische productie.

Cilindrische en conische werkstukken worden gevormd via een rotatieproces waarbij de generatrix - de lijn die het profiel van de vorm bepaalt - 360 graden rond de middellijn van de rotatie in één vlak wordt gedraaid. Dit fundamentele principe ligt aan de basis van het kegelwalsproces.

Voor cilindrische werkstukken heeft de generatrix een parallelle oriëntatie ten opzichte van de middellijn van de rotatie, wat resulteert in een uniforme diameter over de lengte. Conische werkstukken daarentegen hebben een generatrix die onder een specifieke hoek ten opzichte van de middellijn van de rotatie staat, waardoor een taps toelopend profiel ontstaat met verschillende diameters over de lengte.

De vorming van zowel cilindrische als conische werkstukken berust op het principe van driepuntsbuigen. Bij deze methode wordt kracht uitgeoefend op drie verschillende punten op het werkstuk: twee steunpunten en één buigpunt. Bij kegelwalsen worden deze punten meestal vertegenwoordigd door drie rollen - twee conische steunrollen en één drukrol - die samenwerken om het materiaal te vormen.

Terwijl het werkstuk tussen deze rollen roteert, oefent de drukrol een gecontroleerde kracht uit, waardoor plaatselijke plastische vervorming ontstaat. Deze vervorming, gecombineerd met de roterende beweging, vormt het materiaal geleidelijk in de gewenste cilindrische of conische vorm. De hoek en positionering van de rollen, vooral bij conische vormen, zijn cruciaal om de beoogde conus en maatnauwkeurigheid te bereiken.

Er zijn drie stappen in het walsproces:

1e stap:

Om het rolbuigproces te beginnen, voer je het werkstuk in de werkrol van de rolbuigmachine. De rolbuigmachine bestaat uit drie rollen voor een driewalsenbuigmachine of vier rollen voor een vierrolsenbuigmachine.

Bij een buigmachine met drie rollen bevindt één rol zich boven het werkstuk en wordt de bovenrol genoemd, terwijl twee rollen onder het werkstuk de onderrollen worden genoemd.

In een buigmachine met vier rollen bevinden zich drie rollen onder het werkstuk, één in hetzelfde verticale vlak als de bovenste rol, bekend als de middelste onderste rol, en de andere twee aan beide kanten van de bovenste rol, de zijrollen genoemd.

De bovenste rol van de rollen buigen De machine kan het werkstuk buigen met twee willekeurige rollen van de zijwals en de middelste en onderste rollen. Dit artikel behandelt alleen de symmetrische opstelling van twee onderwalsen of zijwalsen en bovenwalsen.

2e stap:

De tweede stap in de rol buigproces is het aanvoeren van de werkrol in een driepuntsbuigbeweging. In sommige gevallen wordt de bovenste rol gebruikt om de toevoer naar beneden te drukken, terwijl de onderste of zijwaartse rol gaat omhoog.

Voor beschrijvende doeleinden, gebaseerd op het principe van relatieve beweging, worden het werkstuk en de onderste of zijwals als stilstaand beschouwd en wordt de bovenste wals naar beneden gedrukt. Bij het walsen van een cilindrisch werkstuk is de bovenste wals evenwijdig aan de onderste wals wanneer deze naar beneden drukt. Bij het walsen van een conisch werkstuk staat de bovenste wals tijdens het persen schuin ten opzichte van de onderste wals.

Naarmate de reductie toeneemt, wordt de kromming van de generatrix en zijn omgeving groter.

3e stap:

De derde stap in het rolbuigproces bestaat uit het roteren van het werkstuk door de roterende beweging van de werkrol. Ondertussen wordt de verkorting van de bovenste rol constant gehouden, waardoor elke generatrix van het werkstuk dezelfde kromming of krommingsverdeling heeft en een cirkelvormige cilinder of conische cilinder wordt.

Er zijn veel methodes om de kegel te rollen met de plaatrolmachineelk geschikt voor verschillende werkstukken en met hun eigen unieke kenmerken. Ongeacht de gebruikte methode is het belangrijk om ervoor te zorgen dat de generatrix van het werkstuk samenvalt met die van de bovenste wals tijdens het walsproces.

De conische cilinder is een waaiervormige stalen plaat die wordt gewalst in de plaatbuigmachine van de cilindrische werkwals. Het is belangrijk om ervoor te zorgen dat de generatrix van het werkstuk samenvalt met die van de bovenste wals tijdens het walsproces.

De beweging van de waaiervormige staalplaat tussen de werkrollen kan worden beschouwd als een gecombineerde beweging van de uniforme beweging van elk punt op de generatrix van het werkstuk in de richting loodrecht op de as van de werkrol (de roterende beweging van de hoofdoverbrenging van de cilindrische werkrol kan deze beweging bereiken) en de rotatie van het werkstuk rond een verticale lijn die door een bepaald punt op de generatrix gaat.

Om de grote kop sneller of de kleine kop langzamer te laten gaan, wordt er een extra moment op de waaiervormige stalen plaat uitgeoefend om de wrijving tussen het werkstuk en de werkrol te overwinnen. Dit is de sleutel tot het walsen van de kegel.

De rotatiebeweging van het werkstuk rond de verticale lijn door dit punt op zijn eigen generatrix vereist het kleinste moment.

Afhankelijk van of de drukrol (blok) wordt gebruikt tijdens het walsproces, kan het worden gecategoriseerd als de drukrolmethode of de niet-drukrolmethode.

Er zijn de volgende soorten niet-meedraaiende rollen:

1) Partitiemarkeringsmethode:

Om deze methode uit te voeren, teken je verschillende generatrices op het waaieroppervlak van het werkstuk. Lijn vervolgens elke generatrix van het werkstuk uit met de generatrix van de bovenste wals en rol het werkstuk aan beide kanten van elke generatrix met behulp van de generatrixverdeling.

Hoewel eenvoudig, is dit een benaderende en discontinue methode met een lage efficiëntie.

De rotatie van de waaiervormige stalen plaat rond de schietloodlijn, die door een specifiek punt op zijn generatrix gaat, wordt bereikt door de generatrix handmatig uit te lijnen.

2) Kegelrolmethode:

De kegelrolmethode wordt gebruikt voor werkstukken met drie conische rollen. De conus van de conische rol wordt bepaald door het werkstuk en er is geen glijden tussen het werkstuk en het roloppervlak.

Er zijn actieve rollen met conische rollen (meestal bovenrollen) en passieve rollen met gesegmenteerde hulzen. Het werkstuk, de walshuls en de walskern glijden tegen elkaar. Naarmate het aantal rollen toeneemt, vermindert het glijden tussen het werkstuk en de huls.

De beweging van een waaiervormige stalen plaat wordt rechtstreeks door een kegelrol uitgevoerd. De kegelwalsmethode is de meest efficiënte en kosteneffectieve methode, geschikt voor enkelvoudige en massaproductie.

3) Klemrolmethode:

Over het algemeen wordt de klemrolmethode gebruikt bij een buigmachine met vier rollen. Om deze methode toe te passen, kantel je de onderste rol, klem je het grote uiteinde van het werkstuk met de bovenste en onderste rollen en stel je de kantelhoeveelheid en klemkracht van de onderste rol af op verschillende werkstukken.

De roterende beweging van een waaiervormige stalen plaat rond een verticale lijn die door een bepaald punt op zijn generatrix gaat, wordt bereikt door de wrijving tussen de spanrol en het oppervlak van het werkstuk. Hoewel deze methode eenvoudig is, vereist ze ervaring en als de conus groot is of het werkstuk dik, wordt ze vaak gebruikt in combinatie met de drukrol.

De niet-drukrolmethode heeft het voordeel dat de plaatrand van het werkstuk niet in contact komt met de drukrol en dat de afgeschuinde rand eerst kan worden gemaakt en dan gewalst. De integriteit van de afgeschuinde rand beïnvloedt de laskwaliteit. De aandrukrolmethode kan de afgeschuinde rand van het werkstuk beschadigen, vooral bij werkstukken met grotere of dikkere vertanding.

Het is echter een hele uitdaging om na het walsen een schuine rand te maken op een cirkelvormig werkstuk. Om eerst de schuine rand te maken en dan de kegel te walsen, is de volgende wikkelinrichting ontworpen op een plaatbuigmachine met drie rollen en een 70 × 3500 actieve rol als bovenste rol van zowel de cilinder als de kegel.

Een kegelhuls bestaande uit drie secties is ontworpen voor de bovenste rol van de windturbinetoren op basis van de conus van de toren. De kegelhuls is met een spie stevig verbonden met de bovenste rol. De kegelhuls heeft een gemiddelde dikte van 35 mm en is gehard en getemperd. Het wordt dynamisch gecoördineerd met de bovenste rol.

De oppervlakken van de twee onderste rollen zijn uitgehard en in de ruimte tussen de twee onderste rollen kan een kleine klemrol worden geplaatst die wordt aangedreven door een oliecilinder. De klemwals moet het werkstuk en de bovenwals vastklemmen om te voorkomen dat het werkstuk met de bovenwals gaat schuiven. Het werkelijke walsresultaat is een 26 mm dikke Q345 werkstuk. Door de kleine conus van het werkstuk kan een beter effect worden bereikt zonder spanrol. Als de bovenwals ook gehard is, is het eenvoudiger om de kegelhuls te verwijderen en te installeren. Dit is een combinatie van de conusrolmethode en de klemrolmethode.

Aangezien de onderste rol een cilindrische rol is en de bovenste rol bedekt is met een rolkoker, is de structuur eenvoudig en zijn de kosten laag. Er zijn verschillende soorten drukrolmethoden:

1) Een drukrol wordt ingesteld op de bovenste rol aan de kantelende kant:

De drukrol wordt geïnstalleerd in de overgangssectie tussen het bovenste walslichaam en het bovenste walslager met axiale en radiale lagers.

Een deel van de drukrol wordt in het kantelframe geplaatst om te voorkomen dat de drukrol met de bovenrol meedraait.

De aandrukrol is over het algemeen in contact met de kleine eindplaatrand van het werkstuk en de rotatiebeweging van de waaiervormige stalen plaat rond de loodlijn die door een bepaald punt op zijn eigen generatrix gaat, wordt gerealiseerd door de wrijvingskracht tussen de aandrukrol en de rand van de werkstukplaat.

Deze methode is geschikt voor het werkstuk met een kleinere plaatdikte, grotere conus en kleinere kopduwrol.

2) Op de onderste rol aan de kantelende kant wordt een drukrol geplaatst:

De drukrol is geplaatst op de twee lagere rollagerblokken aan de kantelende kant en is direct vast verbonden met het bovenste deel van de lagerstoel van de lagere rol.

Het werkingsprincipe is hetzelfde als dat van de eerste methode, die geschikt is voor het werkstuk met grotere conus en kleinere kop stuwrol, en de plaatdikte is groter dan die van de eerste methode.

3) Een drukrol wordt op het frame aan de gekantelde kant geplaatst:

De drukrol wordt met bouten geïnstalleerd op het frame aan de gekantelde kant van de vierrollenbuigmachine, en het bovenste vlak van de drukrol ligt iets hoger dan de onderste generatrix van de bovenste rol.

4) Een drukrol wordt op het kantelframe geplaatst:

Drukrollen worden aan beide zijden van de bovenste rol en op het kantelframe geïnstalleerd, met korte schuifspieën tussen het kantelframe en het machineframe.

5) Een drukrol wordt op het machinebed geplaatst:

Het frame van de drukrol wordt met een pen op het bed geïnstalleerd en de drukrol wordt aan beide zijden van de rol geïnstalleerd.

Het frame van de aandrukrol kan rond de stiftas draaien en de aandrukrol kan omhoog en omlaag worden gebracht binnen het frame van de aandrukrol.

6) Op het frame aan de kant van de transmissie is een drukrol gemonteerd:

Aan beide zijden van de bovenste rol op het frame aan de kant van de transmissie is een groot montagevlak aangebracht.

Het vlak heeft optionele binnenschroefdraad, trapeziumvormige groeven, pinassen, spieën, enz. voor het bevestigen van de aandrukrol, waardoor de relatieve positie en richting van de aandrukrol ten opzichte van de werkrol naar wens kan worden gewijzigd.

Ze zijn allemaal geïnstalleerd aan de lage kant van het frame. Over het algemeen komt het werkstuk er niet tussen en de drukrol ligt dicht bij het werkroloppervlak.

Deze methode kan worden gebruikt om werkstukken met een grotere conus en een kleinere kopduwrol te walsen.

De methoden 2, 4, 5 en 6 maken allemaal gebruik van twee drukrollen aan weerszijden van de bovenste rol.

Tijdens het gebruik wordt de plaat tegen de twee drukrollen geplaatst, waarbij de drukrol aan de invoerzijde koppel uitoefent op het werkstuk en de drukrol aan de uitvoerzijde het werkstuk geleidt.

Door de kracht van de aandrukrollen wijkt het werkstuk af van zijn oorspronkelijke positie.

Meestal is het werkstuk in contact met slechts één tandwiel.

De aandrukrol aan de invoerzijde oefent een koppel uit op het werkstuk, terwijl de aandrukrol aan de uitvoerzijde het werkstuk geleidt. Als het werkstuk te ver rond de middellijn draait, wordt het tegengehouden door de aandrukrol aan de uitvoerzijde.

De twee drukrollen werken samen om het roterende moment te geleiden en toe te passen.

Het geleidingseffect van twee drukrollen is beter dan dat van één en het roterende koppel dat door twee drukrollen op het werkstuk wordt uitgeoefend is groter dan dat van één drukrol. De twee drukrollen bevinden zich echter aan beide zijden van de bovenste rol.

Wanneer de drukrol van de kleine kop van het werkstuk klein is, is het niet gemakkelijk om het werkstuk te blokkeren. Als er twee aandrukrollen worden gebruikt, wordt het werkstuk beter geleid en kan het langs zijn eigen as op en neer bewegen. Dit resulteert in minder slijtage aan de plaatrand en een langere standtijd van het steunwieloppervlak.

Als er twee drukrollen worden gebruikt, creëert het contact tussen het werkstuk en het tandwiel een directere en efficiëntere radiale kracht in plaats van te vertrouwen op wrijving, zodat er geen rekening hoeft te worden gehouden met de wrijvingscoëfficiënt.

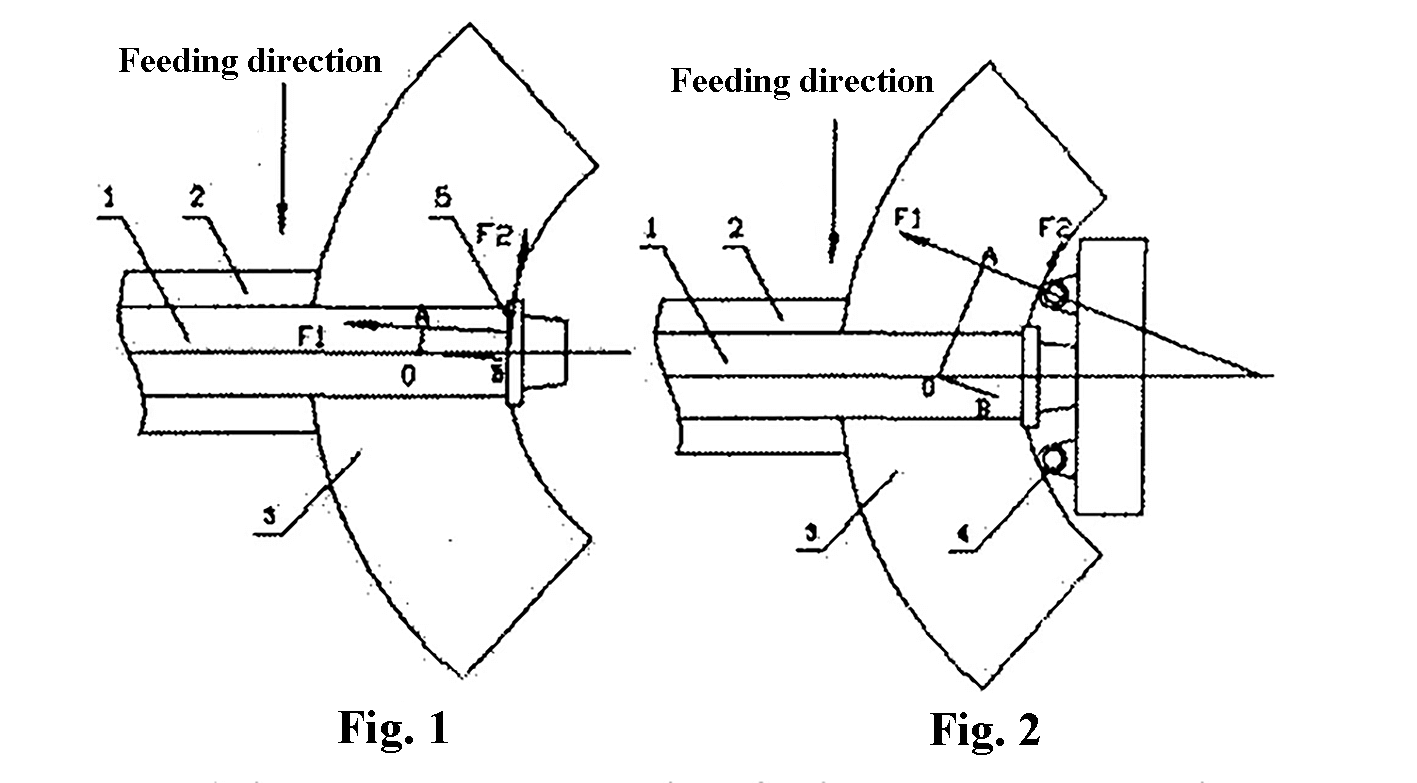

Hoe verder de drukrol zich van de bovenste rol bevindt, hoe langer de krachtarm is, wat leidt tot een groter toegepast draaimoment. Dit wordt geïllustreerd in Fig. 1 en Fig. 2. De dikte van de gewalste conusbuis vereist ook een grotere drukrol voor het kleine uiteinde van het werkstuk.

Bij methode 6 zijn er lagerblokken aan beide uiteinden van de drukrol, waardoor het een eenvoudig ondersteunde balk is met een grote draagkracht. Bij methode 5 daarentegen is het steunwiel een vrijdragende balk met een relatief kleine draagkracht.

Bij methode 5 bevindt de drukrol zich op het draaibankbed en zullen het werkstuk en het frame elkaar minder snel hinderen.

We hebben Methode 6 gebruikt op een 55 × 3200 buigmachine met drie rollen om een werkstuk te walsen met een halve kegelhoek van 30 graden.

Om interferentie tussen het werkstuk en het brede frame te voorkomen, werd een 1 m hoge beugel met een grote onderkant en een kleine bovenkant toegevoegd tussen de drukrol en het montagevlak van het frame, en werd het aanslagwiel in axiale richting in het werkroloppervlak geplaatst.

Soms, als het werkstuk vlak is en de aandrukrol er niet bij kan, kan het probleem worden opgelost door het werkstuk eerst te buigen of de aandrukrol naar beneden te bewegen.

Het nadeel van de drukrolmethode is beschadiging van de plaatrand aan één uiteinde van het werkstuk.

De drukrol kan om zijn eigen as draaien en op en neer bewegen langs zijn eigen as, en zijn oppervlak is geblust om de schade aan de plaatrand te beperken.

Het vergroten van de afstand tussen de drukrol en de bovenste rol kan niet alleen de kracht tussen de drukrol en het werkstuk verminderen, maar ook de kracht op het dikke werkstuk vergroten, waardoor het langere plaatuiteinde indien mogelijk moet worden voorgebogen.

Wrijving en wrijvingscoëfficiënt zijn zeer belangrijke factoren in het walsproces van een kegel.

In het geval van de methode met niet-meedraaiende rollen kan een beter effect worden bereikt zonder een opspanrol, wat te wijten kan zijn aan de verschillende wrijvingscoëfficiënt tussen de bovenste rol en de onderste rol.

Tijdens het walsen van een 40-50 mm dikke hoge sterkte stalen kegelbuis voor een grootschalig project op een 100 × 4000 driewalsplaat walsmachineAlle bouten voor de bevestiging van het tandwiel op het frame aan de aandrijfkant werden afgezaagd en het project kwam stil te liggen.

Volgens onze veldanalyse en ervaring kan dit worden veroorzaakt door resonantie.

Het wordt aanbevolen om een beetje smeerolie toe te voegen tussen het werkstuk en de passieve rol om de wrijvingscoëfficiënt en trillingsfrequentie te veranderen.

Dit lost niet alleen het probleem op, maar maakt het ook mogelijk om dikkere werkstukken te walsen, omdat de smeerolie vermindert ook de roterende belasting van het werkstuk rond de schietloodlijn die door een punt op zijn generatrix gaat.

De smeerolie op het werkstuk moet na het wikkelen worden verwijderd om de laskwaliteit niet te beïnvloeden.

De kracht die nodig is voor verschillende werkstukken bij verschillende conuswalsmethoden is afhankelijk van zowel empirische kennis als theoretische berekeningen. Een nauwkeurige krachtinschatting is cruciaal voor procesoptimalisatie en veiligheid van de apparatuur.

Uit de voorgaande analyse blijkt duidelijk dat bij sommige methoden slechts één drukrol het roterende moment op het werkstuk uitoefent. Deze ongelijke verdeling van de belasting tussen de drukrollen kan leiden tot spanningsconcentratie en mogelijk defecten aan de apparatuur.

Een casestudy illustreert dit punt: Een plaatwalsmachine van 70 × 3000 mm werd gebruikt om 60 × 2000 mm hoogovenschaalkegels te walsen volgens methode 6. Tijdens het walsproces bezweken de verbindingsbouten tussen het bovenste en onderste deel van het zijframe van de transmissie door onvoldoende sterkte. Tijdens het walsproces begaven de verbindingsbouten tussen het bovenste en onderste deel van het frame aan de transmissiezijde het vanwege onvoldoende sterkte. Nadat het ontwerp van de frameverbinding was verbeterd, kon het walsproces met succes worden voltooid. Dit incident onderstreept het belang van een nauwkeurige krachtinschatting en een robuust ontwerp van de apparatuur.

Bij methode 1 vertrouwt de drukrol voornamelijk op wrijving tussen de rol en het werkstuk om kracht over te brengen. De normaalkracht op de drukrol is meestal enkele malen groter dan de wrijvingskracht, waardoor het werkstuk tijdens het walsen beschadigd kan raken. Dit risico is vooral groot bij dunne of zachte materialen.

Houd bij het kiezen van een kegelwalsmethode rekening met de volgende factoren:

Het kegelwalsproces optimaliseren:

Door deze factoren zorgvuldig te evalueren en geavanceerde engineeringtechnieken toe te passen, kunnen fabrikanten de meest geschikte conuswalsmethode kiezen om productkwaliteit, procesefficiëntie en een lange levensduur van de apparatuur te garanderen.